Литейная форма для изготовления отливки с проливными каналами - RU2777106C1

Код документа: RU2777106C1

Чертежи

Описание

Изобретение относится к литейному производству и может быть использовано, в частности, для литья рабочих органов погружных многоступенчатых центробежных насосов с лопатками и с проливными каналами.

Существует задача повышения КПД рабочих органов центробежных насосов, который зависит, среди прочего, от геометрии, формы и шероховатости поверхностей отлитых лопаток, которые могут иметь сложную кривизну, и проливных каналов - полостей в рабочем колесе и в направляющем аппарате, по которым движется перекачиваемая жидкость.

Известны способы литья с использованием сборных литейных форм, содержащих стержни, выполненные с использованием постоянной и полупостоянной оснастки из холодно или теплотвердеющих смесей. Эти способы характеризуются малым временем изготовления, низкой себестоимостью изготовления. Их недостатком является низкое качество поверхности отливаемой детали, низкий класс размерной точности отливки, малая прочность стержней, а также имеющиеся ограничения на возможность изготовления конструкционных элементов, которые бы могли обеспечить высокий КПД рабочих органов. Для получения требуемого качества поверхностей используется механообработка.

Известны способы литья по выплавляемым моделям. Поверхность восковой модели многократно смачивают суспензией и высушивают. Затем восковые модели выплавляют и получившуюся форму обжигают, в результате происходит спекание наполнителя, и формы приобретают высокую прочность и огнеупорность. При способе литье металла в такие формы, обеспечиваются высокое качество поверхности отливки, высокую размерную точность, однако способ характеризуются трудоемкостью, длительностью (сушка довольно продолжительна), сложностью использования, при этом, этот способ литья также накладывает свои ограничения по конструктивной сложности межлопаточных полостей (проливных каналов) рабочих органов, связанные с послойным нанесением слоев суспензии.

Известна литейная форма, в которую устанавливается составной стержень для литья отливок рабочих органов центробежных насосов с лопатками двойной кривизны (по патенту RU2359778), содержащий корпус с отверстиями, снабженный закладными элементами, размещенными в отверстиях корпуса. Форма наружной боковой поверхности закладных элементов соответствует форме боковой стенки отверстий корпуса, а в каждом закладном элементе выполнен канал, форма боковой стенки которого соответствует форме боковой поверхности лопатки рабочего органа центробежного насоса. Недостатками литейной формы являются высокая трудоемкость, связанная с необходимостью использования закладных элементов. Форма полости под лопатку является сборной, что приводит к неточности геометрии исполнения. При использовании такой литейной формы невозможно обеспечить высокое качество всего проливного канала как рабочего колеса, так и направляющего аппарата.

Известна литейная форма для изготовления отливок с проливными каналами (по патенту CN110586874, выбран в качестве прототипа изобретения), имеющая составной стержень со вставками из твердеющей песчано-смоляной смеси, с полостями внутри вставок имеющих форму лопаток, покрытых порошковой краской из циркония и отполированными, что обеспечивает качество поверхности лопаток. Вставки устанавливаются в составной стержень, образованный из вставок и областей между ними, заключенными между верхней и нижней частью, изготовленных из твердеющей песчано-смоляной смеси. Изготовление формы является трудоемким. Литейная форма обеспечивает низкое качество поверхности лопатки и проливного канала, так как качество поверхностей наследуется качеством поверхности выгораемой песчано-смоляной смеси. Литейная форма не может использоваться при малых расстояниях между лопатками, поскольку невозможно разместить вставки. Кроме того, невозможно выполнение сложной геометрии проливного канала.

Технической задачей изобретения является создание литейной формы, состоящей из совмещённых стержней, один из которых выполнен составным, с установленной в нем керамической формой, имеющей форму проливного канала. Такая литейная форма будет иметь минимум ограничений для проектировщиков на рабочее колесо и направляющий аппарат, использует преимущества литья с использованием стержней для поверхностей, подлежащих механообработке. Для обеспечения высокого качества лопаток и проливных каналов, не подлежащих механообработке, используется керамическая огнеупорная вставка (керамическая форма), формирующая поверхности с качеством аналогичным литью по выплавляемым моделям. Техническим результатом является снижение трудоемкости изготовления отливки с лопатками как с одинарной, так и с двойной (пространственной) кривизной и проливными каналами, поверхности которых выполнены с качеством, обеспечивающим высокое КПД рабочих органов насосов.

Технический результат достигается в литейной форме для изготовления отливки с проливными каналами, образованной совмещёнными стержнями, один из которых выполнен составным, с установленной в нем керамической формой, имеющей форму проливного канала. Например, литейная форма может быть изготовлена из трех совмещенных стержней: верхнего, нижнего и среднего стержней, при этом, средний стержень выполнен составным. Отливкой с проливными каналами является рабочее колесо центробежного насоса или направляющий аппарат центробежного насоса. Стержни изготовлены из твердеющей песчано-смоляной смеси.

Изобретение поясняется рисунками:

фиг. 1 – литейная форма для отливки рабочего колеса, изготовленная из трех стержней, с отливкой рабочего колеса (взрыв-схема);

фиг. 2 – литейная форма для отливки рабочего колеса, из трех совмещенных стержней, с отливкой рабочего колеса;

фиг. 3 – литейная форма для отливки рабочего колеса, из трех совмещенных стержней;

фиг. 4 – составной стержень с керамической формой, с отливкой рабочего колеса;

фиг. 5 – составной стержень с керамической формой для отливки рабочего колеса;

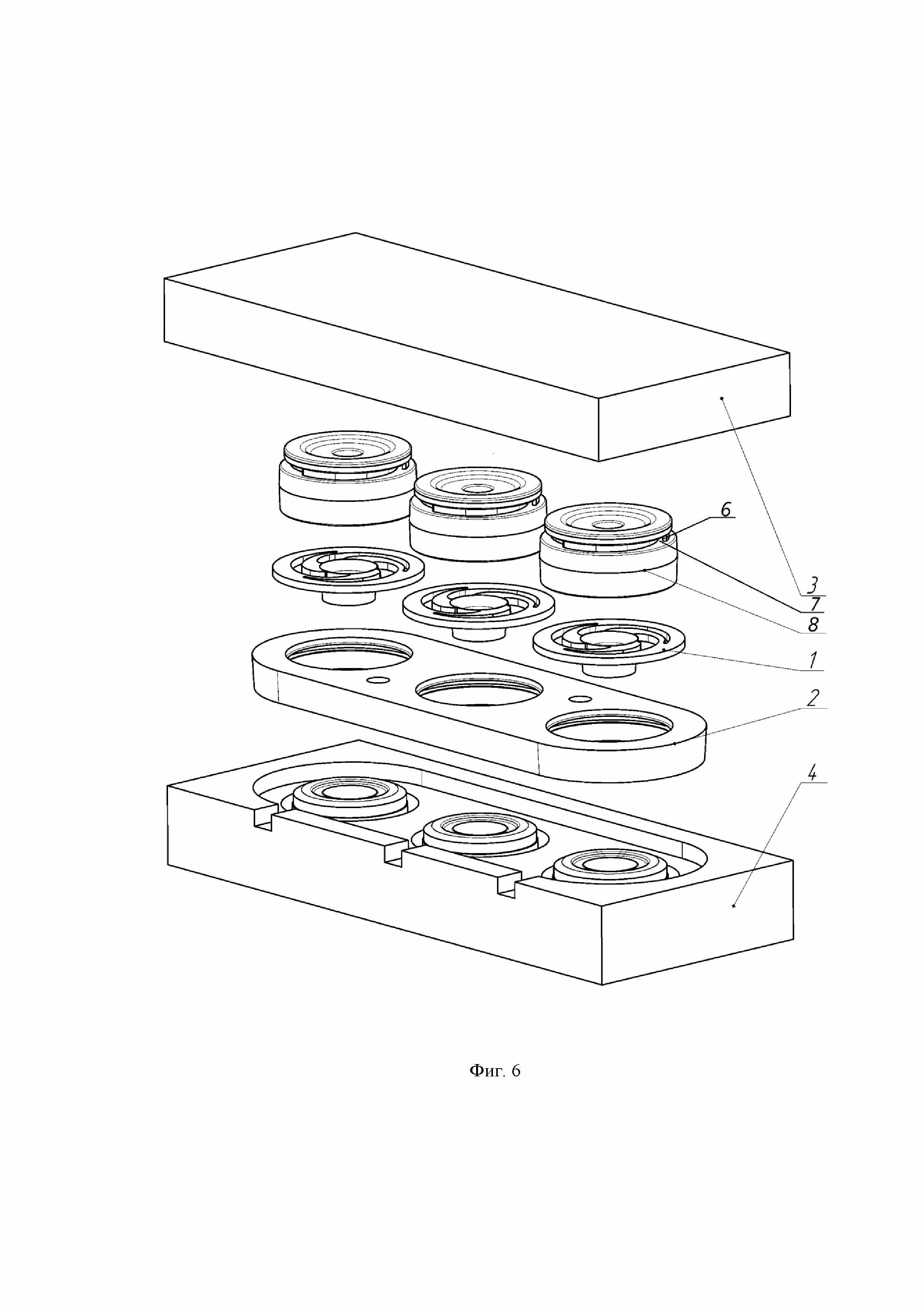

фиг. 6 – литейная форма для отливки направляющего аппарата, изготовленная из трех стержней, с отливкой направляющего аппарата (взрыв-схема);

фиг. 7 – литейная форма для отливки направляющего аппарата, из трех совмещенных стержней;

фиг. 8 – литейная форма для отливки направляющего аппарата, из трех совмещенных стержней, с отливкой направляющего аппарата;

фиг. 9 – отливка, рабочее колесо.

Литейная форма для изготовления отливки с проливными каналами может быть образована двумя и более совмещёнными стержнями, изготовленными преимущественно из холоднотвердеющей смеси, например, по Cold-box-amin-процессу, то есть, по технологии с использованием смесей, при которой отверждение стержня происходит при его продувке газообразным амином, выступающим в роли катализатора (отвердителя). Также, стержни могут быть изготовлены из теплотвердеющих смесей, по Hot-box процессу. Общей характеристикой таких способов является низкая трудоемкость и технологичность.

Один из стержней выполнен составным. В случае изготовления литейной формы из двух стержней, составным стержнем может быть верхний или нижний стержень. В случае изготовления литейной формы из трех совмещенных стержней: верхнего, нижнего и среднего стержней, средний стержень 2 выполнен составным. На рисунках показан вариант выполнения литейной формы из трех совмещенных стержней: верхнего стержня 3, среднего стержня 2, нижнего стержня 4.

В составном стержне (в среднем стержне 2) установлена керамическая форма 1, имеющая (повторяющая) форму проливных каналов 7 отливки, которая будет отлита с использованием литейной формы. Керамическая форма 1 изготавливается с использованием формообразующей оснастки. Отливкой с проливными каналами 7 является рабочее колесо 5 центробежного насоса или направляющий аппарат 8 центробежного насоса. Проливные каналы 7 – это полости между лопатками 6 и дисками 9 рабочего колеса 5 (показано на фиг.9, или направляющего аппарата 8). В рабочих колесах 5 и направляющих аппаратах 8 центробежных насосов поверхности проливных каналов 7 не подлежат механообработке, поэтому высокое качество должно быть обеспечено при литье, так как от качества проливного канала 7 (от размера шероховатостей поверхностей, вдоль которых передвигается перекачиваемая жидкость) зависит повышение КПД.

Литейная форма изготавливается и используется следующим образом.

Из песчано-смоляной смеси с использованием металлической оснастки изготавливают верхний и нижний стержни, 3, 4. На рисунках показан пример литейной формы, позволяющей одновременно отливать три отливки. Количество одновременно отливаемых отливок может быть иным (одна, две, четыре и т.д.) и определяется используемой оснасткой.

Для изготовления керамической формы 1, часть поверхности которой имеет (повторяет) форму проливных каналов 7 отливки, используют свою формообразующую оснастку, с установленными в ней лопатками 6 требуемой геометрии. Рабочая полость формообразующей оснастки заливается суспензией под центробежной силой инерции. Затем восковые лопатки выплавляют и получившуюся форму обжигают до удаления основной части кристаллизационной воды. Полученная керамическая форма 1 обеспечивает высокое качество стенок проливных каналов 7 отливки, высокую размерную точность.

Затем, керамические формы 1 помещают в оснастку для изготовления среднего стержня 2. Вдувают песчано-смоляную смесь, в результате получается средний стержень 2 с интегрированной в него керамической формой 1.

Совмещают верхний, средний и нижний стержни, 3, 2, 4, при этом, образуется литейная форма. Производят отливку. Наружные поверхности полученной детали, повторяющие форму верхнего и нижнего стержней 3, 4, подвергаются механообработке, а внутренние поверхности проливных каналов 7 наследуют высокое качество поверхности сообщенных ей керамической формой 1. Таким образом, снижается трудоемкость изготовления отливок с лопатками 6 и проливными каналами 7, обеспечивающих высокое КПД рабочих органов насосов за счет высокого качества поверхностей проливных каналов 7 и за счет сложной геометрии лопаток 6 между ними, с одинарной и двойной (пространственной) кривизной.

Реферат

Изобретение относится к области литейного производства и может быть использовано для литья рабочих органов погружных многоступенчатых центробежных насосов с лопатками и с проливными каналами. Литейная форма для изготовления отливки с проливными каналами образована совмещенными стержнями (2, 3, 4) из холоднотвердеющей или теплотвердеющей смеси. Один из упомянутых стержней выполнен составным и содержит керамическую вставку для формирования проливных каналов в отливке. Керамическую вставку изготавливают методом литья керамической суспензии с использованием моделей. Полость формообразующей оснастки заливают керамической суспензией, модели выплавляют, а получившуюся керамическую вставку (1) обжигают. Полученную керамическую вставку (1) помещают в оснастку для изготовления стержня (2) и получают стержень с интегрированной в него керамической вставкой. Обеспечивается снижение трудоемкости изготовления отливок с лопатками и проливными каналами при повышении качества поверхностей упомянутых лопаток и каналов. 5 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Графитовая форма для литья железнодорожных колес

Комментарии