Способ герметичного соединения деталей из монокомпонентных материалов с поликомпонентным покрытием - RU2791020C1

Код документа: RU2791020C1

Чертежи

Описание

Изобретение относится к швейной промышленности, а именно к способам соединения деталей одежды специального назначения монокомпонентных материалов (состоящий из единственного компонента) с поликомпонентным покрытием состоящий из нескольких компонентов).

Известен способ получения водонепроницаемых швов (патент № RU 9847, МПК D05B 1/26), который характеризуется непрерывной подачей раствора герметизирующего на ниточную строчку состава параллельно с образованием ниточной строчки. Недостатком этого способа является его применимость только в изделиях из текстильных материалов, что ограничивает применение этого способа при изготовлении изделий из монокомпонентных материалов с поликомпонентным покрытием.

Известен способ изготовления герметичных швов швейных изделий (патент № SU №531902, МПК 5 D05B 1/26), включающий сшивание материала с подгибом его слоев внутрь, в процессе стежкообразования ведут подачу клеящей жидкости во внутреннее пространство шва, по мере продувания шва жидкость разгоняется с проникновением в поры шва и отверстия от проколов материала иглами, а затем на проклеенный шов воздействуют струей горячего воздуха. Недостатком способа является повышение жесткости по причине образуемой толщины шва, а также сложность технологического процесса.

Безниточный клеевой способ формирования шва по патенту США №7005021, МПК A41D 27/24, В29С 65/00 предназначен для обработки предметов одежды, соединяющий края двух полотен ткани, имеющих различные лицевую и изнаночную поверхности, за счет расположения двух полос клеевой ленты, также имеющей различающиеся лицевую и изнаночные стороны. Формирование клеевого соединения осуществляется за счет применения ультрафиолетовой сварки. Недостатками данного способа является сложность технологического процесса, а также недостаточная прочность сцепления пленки и материала (слои с постоянной липкостью формируют низкомолекулярные полимеры, характеризующиеся невысокой когезионной прочностью), что ограничивает стойкость соединения пленка-материал к различного рода механическим воздействиям.

Известен способ получения водонепроницаемых ниточных соединений (патент № DE 3209054, МПК D05 В 1/26, D05 В 17/00), при котором между полотнами из материала с водоотталкивающей пропиткой вставляется лента из того же материала. Края полотен и ленты выравниваются и прошиваются. Затем в полость внутри ленты и в стыки между лентой и полотном подается клейкая масса. После этого область шва подвергается горячему прессованию с двух сторон двумя пуансонами. Под действием давления и температуры клейкая масса затвердевает, обеспечивая прочный водонепроницаемый шов. Серьезным недостатком представленных способов является повышение жесткости образуемого шва при использовании специальной ленты из основного материала, а также высокая трудоемкость в изготовлении.

Известен способ получения водонепроницаемых ниточных соединений (патент № RU 2211264 C1, МПК D05B 1/26), заключающийся в подаче в зону соединения слоев материала герметизирующей клеевой пленки, их стачивании, для повышения герметичности швов на поверхность ниточной строчки в процессе шитья наносят водную дисперсию акриловых сополимеров. Недостатками данного способа является необходимость дополнительного нанесения водной дисперсии, что придает швам, образованным по этому способу, высокую жесткость и толщину.

Известен способ получения герметичных швов швейных изделий (патент № RU 2560057 C2, МПК D05B 1/26), техническая задача которого решается способом получения герметичных швов швейных изделий, включающим нанесение при стачивании слоев материала на поверхность ниточного шва водной полимерной дисперсии с припуском по обе стороны, в котором в качестве дисперсии используют водную полиуретановую дисперсию на основе ароматического полиуретана с вязкостью 100-300 мПа⋅с при 25°С. Недостатками данного способа является сложность технологического процесса и отсутствие дополнительной герметизации отверстий от проколов иглой при соединении деталей ниточным способ.

Известен герметичный шов (патент № EU 0327291, МПК 41 D 27/24, В29С 65/50) для соединения эластичных водонепроницаемых материалов, в котором слои материалов, поданные через направители, соединены ниточной строчкой. Между слоями материалов расположены герметизирующая лента и/или клей. Стачанные срезы подвергают последующему нагреву и/или сжатию с целью заполнения пустот внутри полости шва и частично отверстий от прокола иглы лентой и/или клеем. Недостатком метода является применения соединения встык без дополнительной обработки срезов, что ведет к снижению прочности шва, устойчивости к разного рода механическим воздействиям; отсутствие дополнительной герметизации отверстий от проколов иглой при соединении деталей ниточным способ; сложность технологического процесса.

Существует способ образования водонепроницаемых ниточных соединений (патент № DE 3621743 А1, МПК D05B 1/26), основанный на соединении деталей изделия ниточным швом, а также последующем наклеивании на соединяемые материалы герметизирующей ленты. Данный способ предусматривает перед подачей герметизирующей ленты в зону соединения нанесение клея на ее поверхность со стороны контакта с материалом и осуществление термосклеивания герметизирующей ленты с областью шва при нагреве. Недостатками вышепредставленных способов является необходимость использования вспомогательных клеевых веществ, кроме герметизирующей ленты, что придает швам, образованным по этому способу, высокую жесткость.

Наиболее близким по технической сущности аналогом заявляемого технического решения является способ соединения полотен (патент № SU 1757595 А1, МПК А41Н 43/04), включающий образование ниточного соединения и его герметизацию. Краевые кромки предварительно обрабатываются путем наклонного среза с отделением срезаемых частей. Далее между срезанными соединяемыми поверхностями деталей располагают соединительную прокладку из полимерной пленки. После этого соединяемые кромки и поверхности накладывают друг на друга и сшивают ниточным швом.

Способ образования шва не обеспечивает герметизацию проколов, образовавшихся в результате стачивания деталей, соответственно не обеспечивает устойчивость к механическим повреждениям и к воздействиям низких температур.

Задачей настоящего изобретения является сохранение эластичности шва с одновременным повышением устойчивости соединительных швов, применяемых в одежде для защиты от воздействия водной среды из монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием, к интенсивному воздействию водной среды, низким температурам, механическим воздействиям.

Поставленная задача решается следующим образом. Предварительно срезы одной из соединяемых деталей одежды для защиты от воздействия водной среды из монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием высекают под углом 120° от верхней и нижней точек срезов детали, образовывая выступающий острый угол; срезы другой из соединяемых деталей высекают под углом 120° от верхней и нижней точек срезов детали, образовывая углубление. Затем обработанные срезы обрабатываются адгезивным веществом (клеем) для обеспечения герметизации будущего шва (параметры адгезивного вещества: вязкость 2000,00-3000,00 мПа⋅с, температура застывания: 20-25°С, плотность: 860-1070 кг/м3).

С целью обеспечения прочности шва с сохранением его эластичности обработанные детали одежды для защиты от воздействия водной среды из монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием образуют соединение встык по высеченным срезам и соединяются ниточным плоским швом на специальном оборудовании. Ширина шва должна быть шире на 4,00 мм ширины среза, что позволяет исключить появление свободных краев кромок и повышает прочность соединения (температура для склеивания 165-170°С).

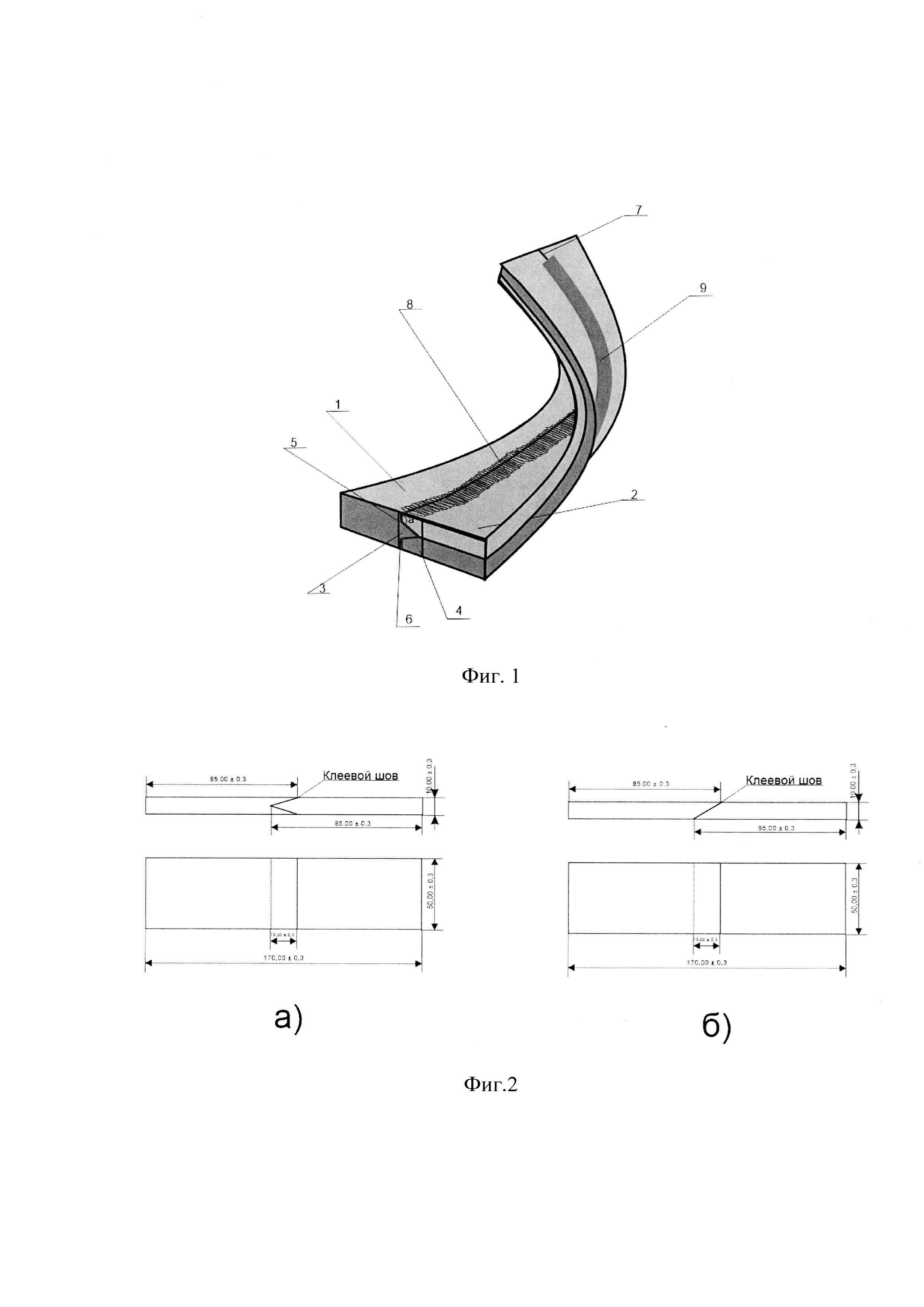

Краткое описание чертежей фиг. 1.

Две детали одежды для защиты от воздействия водной среды из монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием 1 и 2 соответственно с соединяемыми срезами 3 и 4 предварительно их обработав: срезы одной из соединяемых деталей высекают под углом 120° от верхней 5 и нижней 6 точек срезов детали, образовывая выступающий острый угол; срезы другой из соединяемых деталей высекают под углом 120° от верхней 5 и нижней 6 точек срезов детали, образовывая углубление. Затем обработанные срезы 3 и 4 обрабатываются специальным адгезивным веществом 7 (параметры вязкости 2000,00-3000,00 мПа⋅с, температура застывания 20°С-25°С). Обработанные образуют соединение встык по высеченным срезам 3, 4 и соединяются ниточным плоским швом 8 на плоскошовной машине. Ширина шва должна быть шире на 4,00 мм ширины среза. Затем выполняется наклеивание термоклеящей ленты (шириной 13,00 мм) 9 с внутренней стороны образуемого плоского шва с использованием машины для бесшовного соединения (температура для склеивания 165°С-170°С).

Результаты проводимых исследований.

Величина прочности герметичного соединительного шва деталей для защиты от воздействия водной среды из монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием, характеризуемого новым вариантом соединения встык, обоснована экспериментальными исследованиями.

Образцы, предназначенные для испытаний, представляет полосы монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием, склеенные встык между собой. Срезы образцов обрабатываются двумя способами: первый (фиг. 1а)) - срезы одной из соединяемых образцов высекают под углом 120° от верхней и нижней точек срезов детали, образовывая выступающий острый угол; срезы другой из соединяемых образцов высекают под углом 120° от верхней и нижней точек срезов детали, образовывая углубление; второй (фиг. 2б)) - срезы одной из соединяемых образцов высекают под углом 45° от верхней и нижней точек срезов детали, образовывая острый угол; срезы другой из соединяемых образцов высекают под углом 45° от верхней и нижней точек срезов детали, образовывая в острый угол.

Форма и размеры образцов приведены на фиг. 2.

Подготовленные для испытаний образцы устанавливают по меткам в зажимы испытательной машины (разрывная машина РТ-250) таким образом, чтобы продольная ось образца совпадала с осью приложения нагрузки и осью зажимных губок.

Испытание проводились постепенным наращиванием нагрузки до разрушения образца. Далее фиксируется наибольшая нагрузка, достигнутая при испытании.

Показатели оценки прочности герметичного соединительного шва деталей одежды для защиты от воздействия водной среды из монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием представлены на фиг. 3

Согласно представленной зависимости (фиг. 3) было установлено, что прочность герметичного соединительного шва деталей одежды из одежды для защиты от воздействия водной среды из монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием превышает показатели прочности типовых соединительных швов на 21%.

Совокупность признаков заявленного представленного способа соединения позволяет изготавливать спецодежду для защиты от воздействия водной среды, например, гидрокостюмы.

Реферат

Изобретение относится к швейной промышленности, а именно к способам соединения деталей одежды специального назначения монокомпонентных материалов с поликомпонентным покрытием. Для герметичного соединения деталей одежды для защиты от воздействия водной среды из монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием осуществляют соединение деталей ниточным швом и последующее наклеивание на соединяемые материалы герметизирующей ленты. Срезы одной из соединяемых деталей высекают под углом 120° от верхней и нижней точек срезов детали, образовывая выступающий острый угол. Срезы другой соединяемой детали высекают под углом 120° от верхней и нижней точек срезов детали, образовывая углубление. На срезы деталей наносят адгезивное вещество с параметрами вязкости 2000,00-3000,00 мПа⋅с и температурой застывания 20-25°С. Обработанные детали соединяют встык ниточным плоским швом на плоскошовной машине. Дополнительную герметизацию шва с внутренней стороны выполняют путем наклеивания термоклеящей ленты шириной 13 мм с использованием машины для бесшовного соединения, при этом температура склеивания составляет 165-170°С. Обеспечивается сохранение эластичности шва с одновременным повышением устойчивости соединительных швов, применяемых в одежде для защиты от воздействия водной среды из монокомпонентных материалов толщиной 7,00-15,00 мм с поликомпонентным покрытием, к интенсивному воздействию водной среды, низким температурам, механическим воздействиям. 3 ил.

Комментарии