Способ изготовления отливок и опока для его реализации - SU1006039A1

Код документа: SU1006039A1

Чертежи

Описание

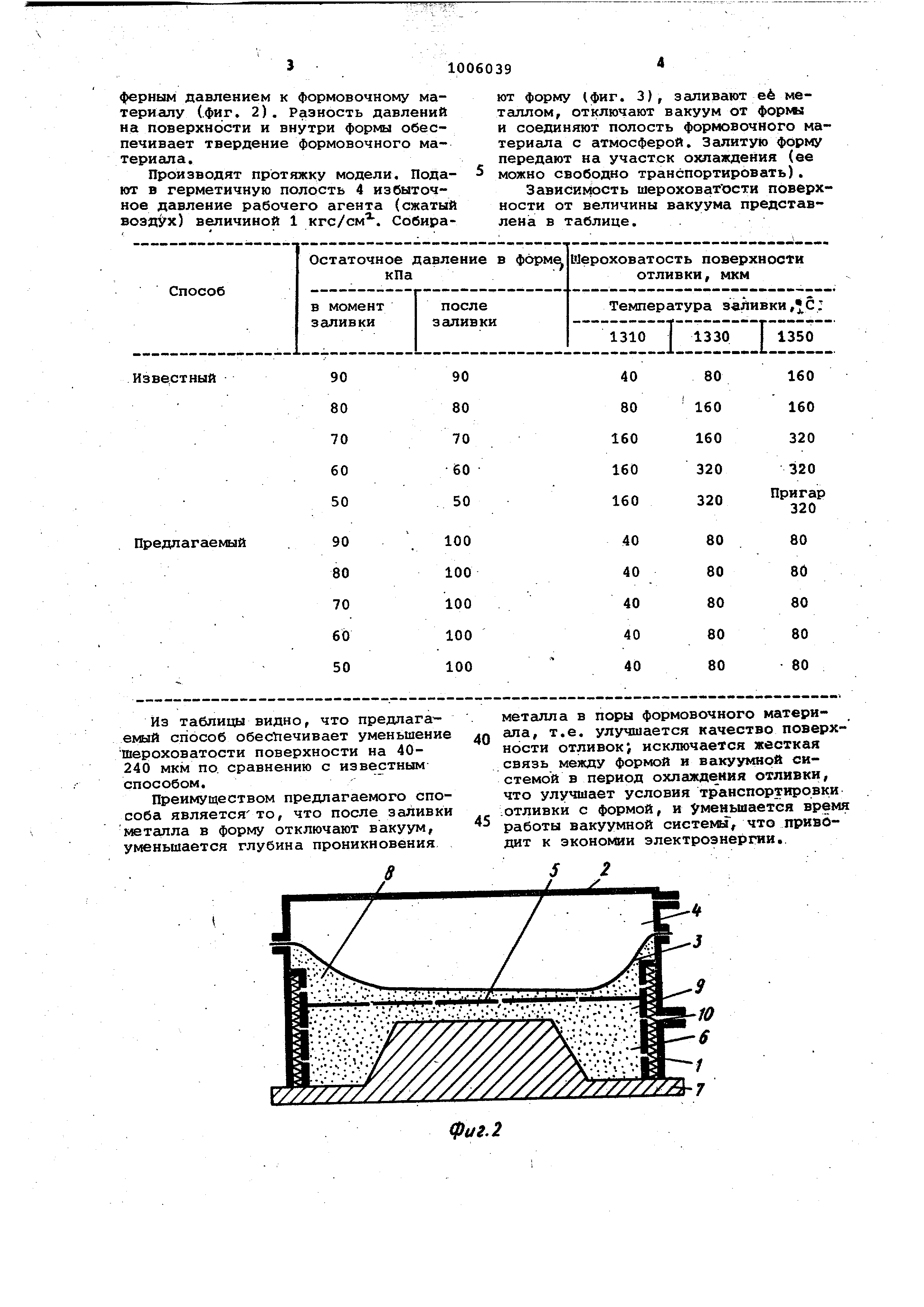

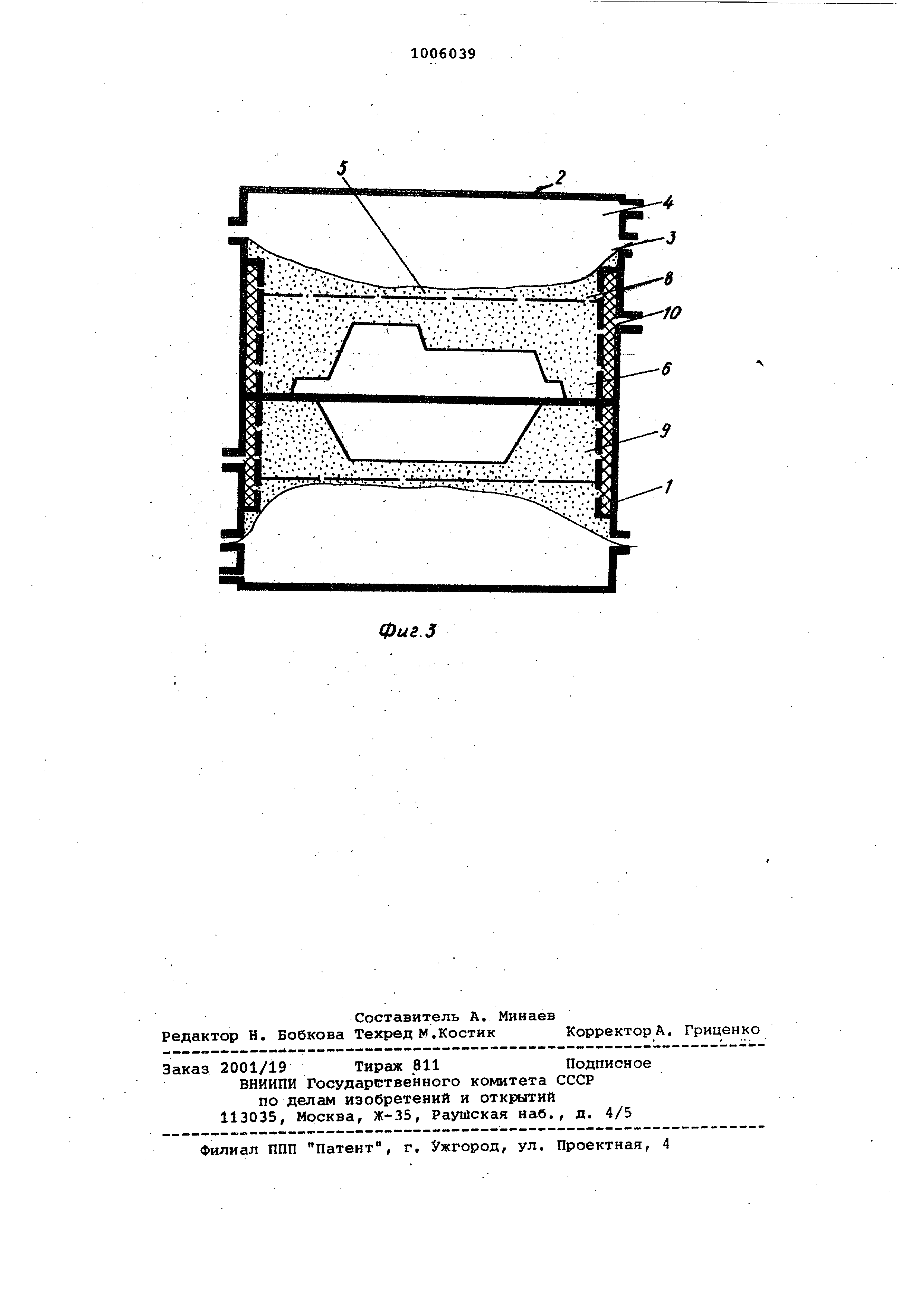

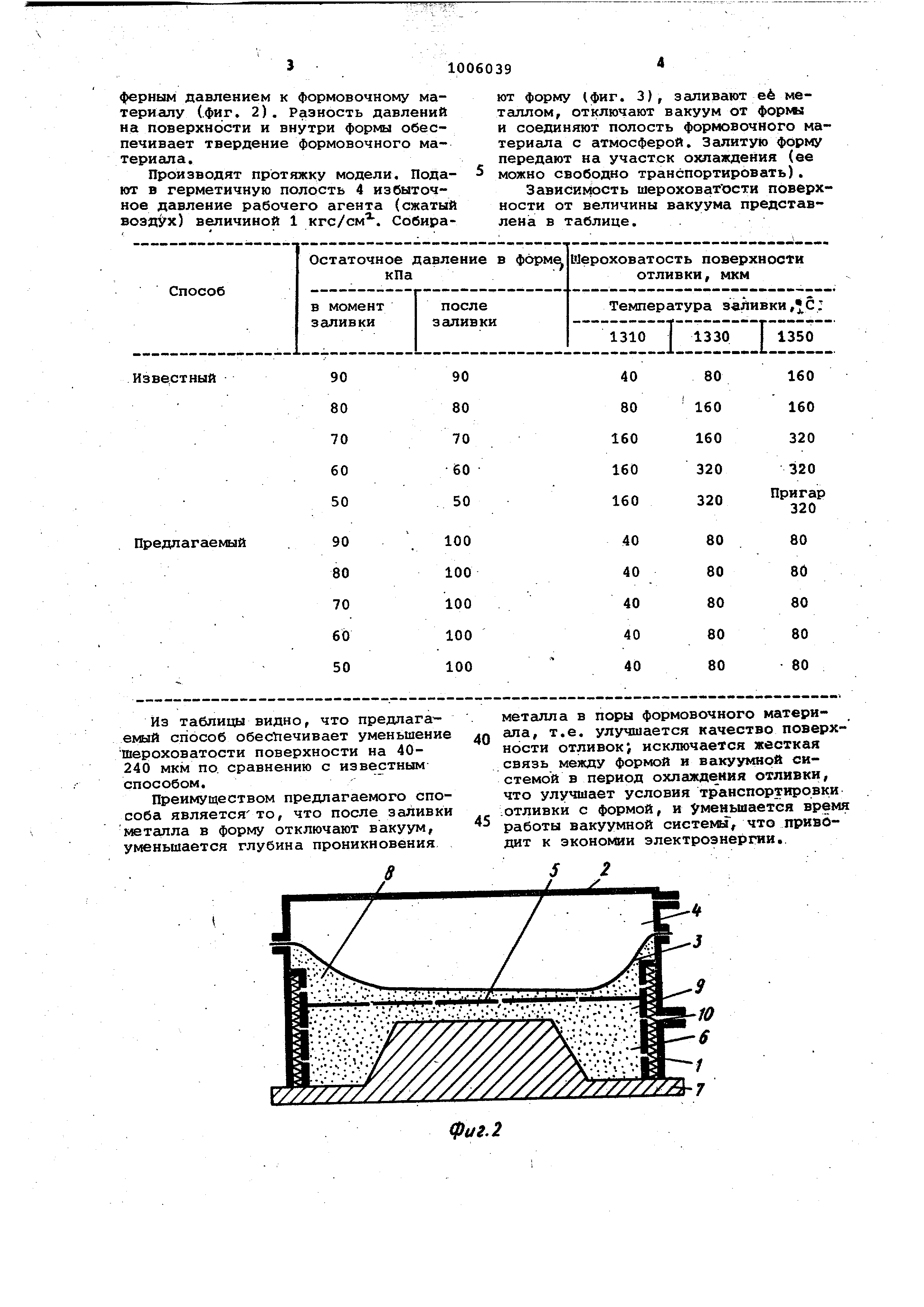

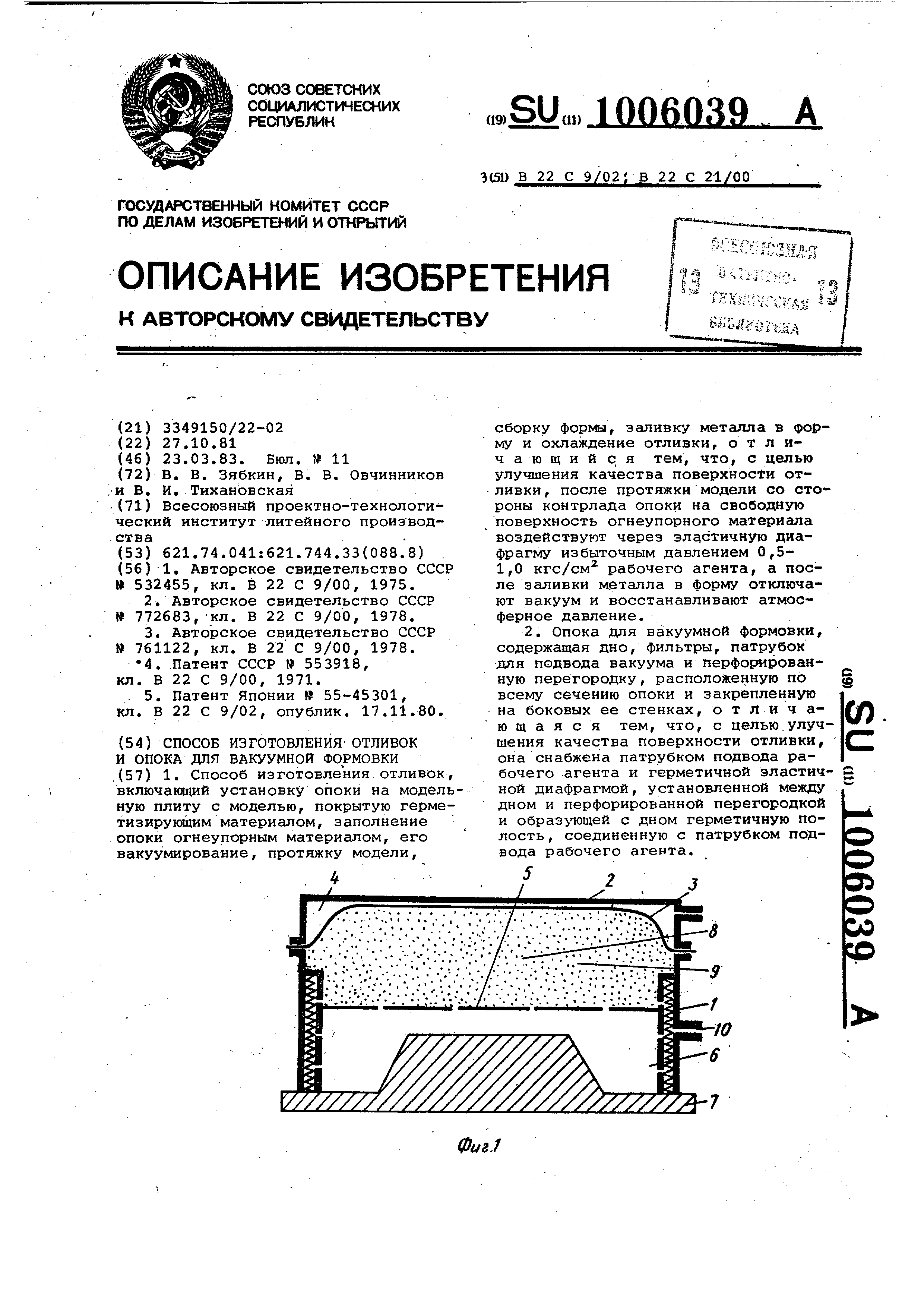

Изобретение относится к литейно му .производству, в частности к способам получения отливок в литейных формах, изготовленных методом ваку умной, формовки. Известны способы изготовления форм, при которых на модельную оснастку наносят эластичные защитные элементы, устанавливают опочную оснастку , заполняют ее дисперсным фор мовочным материалом без связующего ,и создают в нем разрежение (вакуум В форме поддерживают {зазрежение до затвердевания отливки, т.е. форма в течение всего технологического пр цесса изготовления отливки (и особенно , самой длительной операции затвердевания ) должна быть соединена шлангами с источником вакуума l3 Известен, также способ, заключающ ся в том, что на рабочие поверхност модели устанавливают защитные элементы , повторяющие эти поверхности а после заполнения наполнительного материала в полостях формы создают разрежение, которое поддерживают до остывания металла, залитого в форму Технологический процесс изготовления отливки по этому способу содержит операции формовки, заливки и ох лаждения отливки, в течение которых прочность формы обеспечивается поддержанием вакуума в формовочном материале . В качестве формовочного материала, как правило, используют кварцевый песок - материал с низкой теплопроводностью, и поэтому отливк в вакуумной форме охлгикдается в 3 раза дольше, чём в сырой форме. Длительность поддержания вакуума в форме составляет от нескольких часов до нескольких суток, в зависи мости от массы отливок С43. Недостатком известного способа является длительное поддержание вакуума в формовочном материале, что ухудшает качество литой поверхности отливки и затрудняет транспортные операции-с формами, так как. перемещение форм ограничивается длиной шлангов, . Вакуум создает дополнительное силовое воздействие на жидкий металл отливки (всасывание), которое способствует проникновению его в поры формовочного материала, ограблению поверхности отливки и образованию пригара. Кроме того, длительность поддержания вакуума определяет-экономичность процесса изготовления отливки. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ из готовления отливок, включакядий уста новку опоки на модельную плиту с моделью, покрытую герметизирующим материалом, заполнение опоки огнеупорным материалом, его вакуумирова ние, протяжку модели, сборку формы, заливку металла в форму и охлаждение отливки. Опока содержит дно, фильтры , патрубок для подвода вакуума и перфорированную перегородку, расположенную по всему сечению опоки и закрепленную на боковых ее стенках Cs. Недостаток заключается в низком качестве поверхности отливки. Целью изобретения является улучшение качества поверхности отливки. Поставленная цель достигается тем, что согласно способу изготовления отливок, включающему установку опоки на модельную плиту с иоделью , покрытую герметизирующим материалом , заполнение опоки огнеупорным материалом, его вакуумирование, протяжку модели, сборку формы, заливку металла в форму и охлаждение отливки, после протяжки модели со стороны контрлада опоки на свободную поверхность огнеупорного материала воздействуют через эластичную диафрагму 2 избыточным давлением 0,5-1,0 кгс/см рабочего агента, а после заливки металла в форму отключают вакуум и восстанавливают атмосферное давление. Опока для вакуумной формовки, содержащая дно, фильтры, патрубок для подвода вакуума и перфорированную перегородку, расположенную по всему сечению опоки и закрепленную на боковых ее стенках, снабжена патрубком подвода рабочего агента и герметичной эластичной диафрагмой, установленной между дном и перфорированной , перегородкой и образующей с дном герметичную полость, соединенную с патрубком подвода рабочего агента. На фиг. 1 показана сборка модельно-опочного комплекса; на фиг. 2 формовка , на фиг. 3 - заливка формы. Опока 1 с днищем 2 (фиг. 1) имеет эластичную диафрагму 3, образующую с корпусом л днищем герметичную полость 4. Перфорированная перегород-. ка 5 разделяет опоку на рабочую полость б , ограниченную моделью 7 и бункер 8 для формовочного песка 9. Полость с формовочным песком через фильтр 10 сообщается с вакуумной системой. Пример. Устанавливают опоку .днищем 2 вниз, заполняют ее формовочным песком 9 и накладывают на опоку модель 7. Производят кантование опоки вместе с моделью (фиг. 1). Формовочный материал под действием гравитации пересыпается из бункера 8 в рабочую полость б. Уплотняют формовочный материал вибрацией и вакуумируют его путем подключения к вакуумной системе. В результате создавшегося разрежения внутри полости с формовочным песком эластичная диафрагма 3 плотно прижимается атмосферным давлением к формовочному материалу (.фиг. 2) . Разность давлений на поверхности и внутри формы обеспечивает твердение формовочного материала .

Производят протяжку модели. Подают в герметичную полость 4 избыточное давление рабочего агента (сжатый ) величиной 1 кгс/см. Собирают форму (фиг. 3), заливают её металлом , отключают вакуум от фор1«з и соединяют полость формовочного материала с атмосферой. Залитую форму передают на участок охлаждения (ее можно свободно транспортировать).

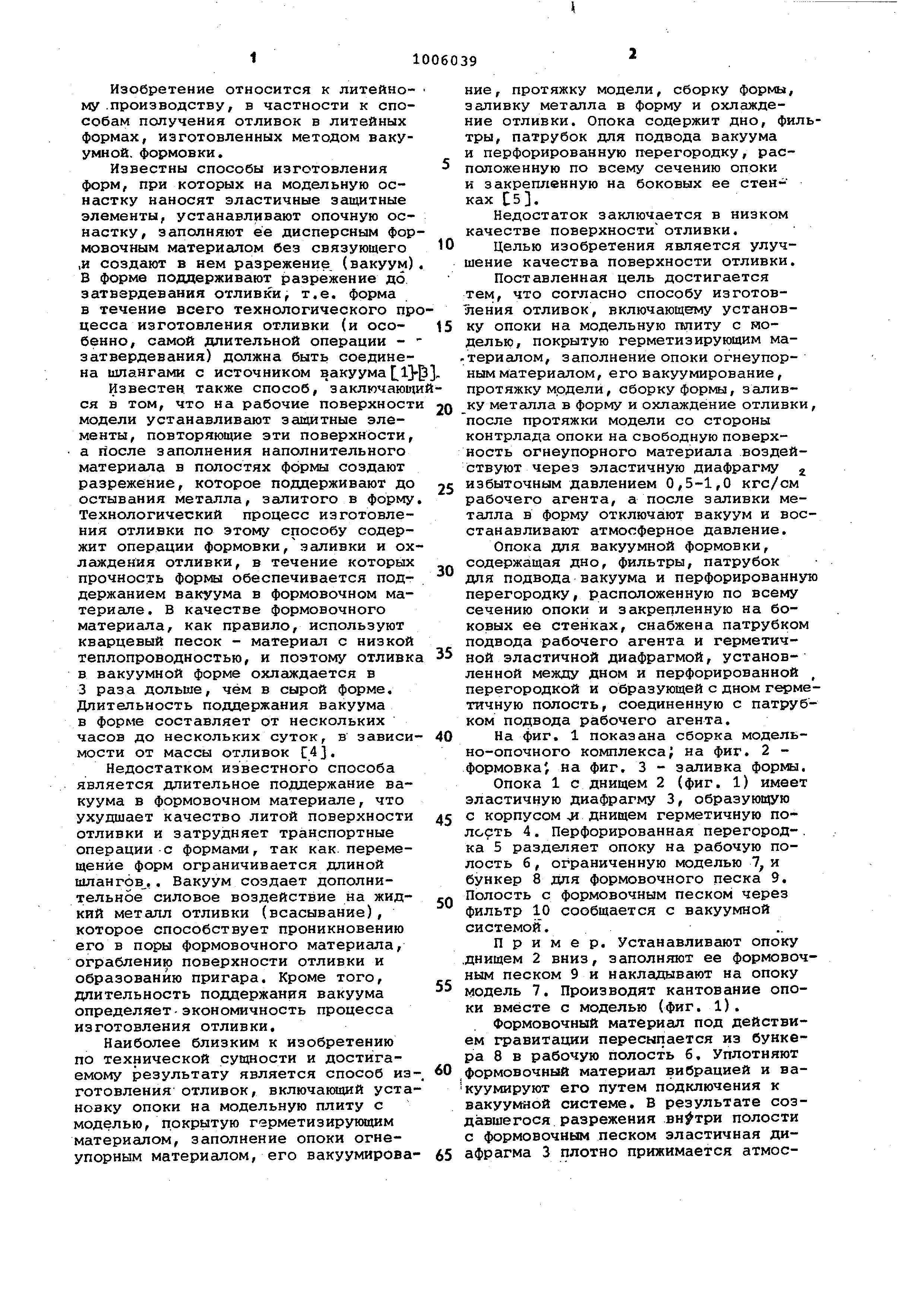

Зависимость шероховатЪсти поверхности от величины вакуума представлена в таблице.

Реферат

1. Способ изготовления отливо включающий установку опоки на моде ную плиту с моделью, покрытую герм тизирующим материалом, заполнение опоки огнеупорным материалом, его вакуумирование, протяжку модели, сборку формы, заливку металла в форму и охлаждение отливки, о т л ичающийся тем, что, с целью улучшения качества поверхности отливки , после протяжки модели со стороны контрлада опоки на свободную поверхность огнеупорного материала воздействуют через эластичную диафрагму избыточным давлением 0,51 ,0 кгс/см рабочего агента, а после заливки металла в форму отключают вакуум и восстанавливают атмосферное давление. 2. Опока для вакуумной формовки, содержащая дно, фильтры, патрубок для подвода вакуума и перфорированную перегородку, расположенную по всему сечению опоки и закрепленную на боковых ее стенках, отличающаяся тем, что, с целью улучшения качества поверхности отливки, она снабжена патрубком подвода рабочего агента и герметичной эластичной диафрагмой, установленной между дном и перфорированной перегородкой и образующей с дном герметичную полость , соединенную с патрубком подвода рабочего агента.

Комментарии