Разливочный стенд и способ сборки - RU2682903C2

Код документа: RU2682903C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к области литья и, в частности, касается разливочного стенда для литья по выплавляемой модели, а также способов изготовления оболочковых литейных форм и литья с использованием такой модели.

В дальнейшем описании термины «верх», «низ», «горизонтальный» и «вертикальный» следует рассматривать относительного нормальной ориентации такой литейной формы во время разливки металла в ее внутреннее пространство.

Уровень техники

Так называемые способы литья по выплавляемым моделям известны с древних времен. Они находят свое преимущественное применение для производства металлических деталей сложных форм. Так, в частности, литье по выплавляемым моделям применяют для производства лопаток газотурбинных двигателей.

В рамках литья по выплавляемой модели на первом этапе обычно изготавливают модель из материала со сравнительно низкой температурой плавления, такого, например, как воск или смола. Затем эту модель помещают в разливочный стенд, который покрывают огнеупорным материалом для получения литейной формы. Среди различных типов литейных форм, которые можно использовать при литье по выплавляемым моделям, известны, в частности, так называемые оболочковые литейные формы, формуемые путем погружения модели или блока моделей в шликер, после чего производят припыливание модели или набора моделей огнеупорным песком для получения оболочки вокруг модели или блока и обжиг этой оболочки для ее спекания для упрочнения всего комплекса. Можно предусмотреть несколько последовательных погружений и припыливаний для получения оболочки достаточной толщины перед ее обжигом. Под «огнеупорным песком» в настоящей заявке следует понимать любой гранулированный материал с достаточно мелким гранулометрическим составом, чтобы удовлетворять необходимым производственным допускам, который можно упрочнять моноблочно во время обжига оболочки.

После удаления или выплавления материала модели из внутреннего пространства литейной формы, что и дало название этим способам литья по выплавляемым моделям, в эту литейную форму заливают расплавленный металл, чтобы заполнить литейную полость, образованную моделью в литейной форме после ее удаления или выплавления. После охлаждения и затвердевания металла литейную форму можно открыть или разрушить, чтобы извлечь металлическую деталь, соответствующую форме модели. Под «металлом» в настоящем контексте следует понимать как чистые металлы, так и прежде всего металлические сплавы.

Обычно, кроме по меньшей мере одной модели, разливочный стенд содержит держатель, содержащий распределитель, предназначенный для формирования по меньшей мере одного канала разливки в литейную форму, который будет обеспечивать подачу расплавленного металла в формовочную полость во время литья. Для одновременного производства нескольких деталей можно вставлять несколько моделей в виде набора в один разливочный стенд.

Для увеличения темпов производства можно изготавливать столько же моделей, сколько и различных элементов держателя путем литья под давлением. Однако, учитывая все возрастающую сложность отдельных моделей и наборов моделей в разливочном стенде, сборка разливочных стендов из нескольких отдельных элементов становится одновременно более необходимой и более сложной. Как правило, различные элементы разливочного стенда собирают вручную и склеивают, что, учитывая возрастающую сложность стенда и все более узкие допуски позиционирования и совмещения, в частности, при монокристаллическом литье, все больше увеличивает стоимость и время сборки.

Раскрытие сущности изобретения

Задачей настоящего изобретения является устранение этих недостатков. В частности, задача изобретения состоит в разработке разливочного стенда для литья по выплавляемым моделям, содержащего по меньшей мере один держатель деталей, по меньшей мере одну модель, являющийся более простым в сборке и с более упрощенным автоматизированным управлением.

Поставленная изобретением задача решается за счет того, что разливочный стенд содержит по меньшей мере первое охватываемое и охватывающее соединение, связывающее указанную модель с держателем и содержащее отверстие, штифт, по меньшей мере частично введенный внутрь отверстия, и тонкий слой плавкого материала, нанесенный между наружной поверхностью штифта и внутренней поверхностью отверстия. В частности, штифт может быть неподвижно соединен с моделью, и отверстие может быть выполнено в держателе или наоборот.

Благодаря охватываемому и охватывающему соединению сборку разливочного стенда можно упростить и автоматизировать, одновременно обеспечивая точное позиционирование различных элементов. В то же время тонкий слой плавкого материала между наружной поверхностью штифта и внутренней поверхностью отверстия позволяет соединить их между собой, чтобы поддерживать это первое охватываемое и охватывающее соединение.

Для обеспечения точности относительного позиционирования штифта и отверстия этого первого охватываемого и охватывающего соединения по меньшей мере в одном направлении, по существу ортогональном к оси введения штифта в отверстие, это первое охватываемое и охватывающее соединение имеет по меньшей мере две точки прямого контакта наружной поверхности штифта с внутренней поверхностью отверстия, взаимно смещенные по меньшей мере в этом направлении, по существу ортогональном к оси введения штифта в отверстие. В настоящем контексте под выражением «по существу ортогональное» следует понимать ориентацию, близкую к прямому углу в пределах фабричных и измерительных допусков. Эта ориентация может соответствовать, например, углу 90°±5°. По меньшей мере одна из указанных точек контакта может быть образована выступом, радиальным относительно указанной оси введения, на наружной поверхности штифта и/или на внутренней поверхности отверстия, что позволяет сохранять в другом месте радиальный промежуток между наружной поверхностью штифта и внутренней поверхностью отверстия, при этом радиальный промежуток содержит указанный тонкий слой плавкого материала.

Чтобы лучше обеспечивать точное позиционирование и ориентацию модели относительно держателя по нескольким осям, разливочный стенд может дополнительно содержать второе охватываемое и охватывающее соединение, связывающее указанную модель с держателем и тоже содержащее отверстие, штифт, по меньшей мере частично введенный внутрь отверстия, и тонкий слой плавкого материала, расположенный между наружной поверхностью штифта и внутренней поверхностью отверстия, при этом указанные первое и второе охватываемые и охватывающие соединения имеют оси введения штифтов в соответствующие отверстия, которые являются по существу параллельными и смещены относительно друг друга в направлении, ортогональном к указанным осям введения. В настоящем контексте под выражением «по существу параллельное» следует понимать параллельную или почти параллельную ориентацию в пределах фабричных и измерительных допусков. Эта ориентация может, например, соответствовать углу 0°±5°. В частности, указанное первое охватываемое и охватывающее соединение может иметь по меньшей мере две точки прямого контакта наружной поверхности штифта с внутренней поверхностью отверстия, взаимно смещенные по меньшей мере в первом направлении, по существу ортогональном к осям введения штифтов в отверстия, и указанное второе охватываемое и охватывающее соединение может иметь по меньшей мере одну точку прямого контакта наружной поверхности штифта с внутренней поверхностью отверстия, при этом указанная точка контакта второго охватываемого и охватывающего соединения смещена относительно указанных точек контакта первого охватываемого и охватывающего соединения по меньшей мере во втором направлении, по существу ортогональном к первому направлению и к осям введения штифтов в отверстия. Таким образом, при наличии по меньшей мере трех не расположенных в линию точках контакта можно получить точное позиционирование и ориентацию по трем осям модели относительно держателя.

Чтобы еще больше упростить сборку, указанное первое охватываемое и охватывающее соединение может иметь по меньшей мере три точки прямого контакта наружной поверхности штифта с внутренней поверхностью отверстия, чтобы зафиксировать относительное положение модели относительно держателя, и указанное второе охватываемое и охватывающее соединение может иметь две точки прямого контакта наружной поверхности штифта с внутренней поверхностью отверстия, при этом указанные две точки контакта второго охватываемого и охватывающего соединения взаимно смещены по меньшей мере в одном направлении, по существу ортогональном к плоскости, связывающей указанные оси введения, чтобы зафиксировать относительную ориентацию модели относительно держателя.

Чтобы лучше заблокировать модель относительно держателя, разливочный стенд может содержать другое соединение модели с держателем, противоположное первому охватываемому и охватывающему соединению в направлении оси введения штифта в отверстие указанного первого охватываемого и охватывающего соединения. Это другое соединение может быть простым клеевым соединением, хотя оно тоже может содержать физические ориентиры для обеспечения позиционирования и ориентации модели относительно держателя.

Указанный держатель может содержать распределитель, предназначенный для образования по меньшей мере одного канала разливки в литейную форму, при этом указанное первое охватываемое и охватывающее соединение связывает указанную модель с указанным распределителем. Кроме того, разливочный стенд может содержать несколько моделей, соединенных в виде набора с держателем.

Объектом настоящего изобретения является также способ сборки разливочного стенда для литья по выплавляемым моделям, содержащий по меньшей мере этапы по меньшей мере частичного введения по меньшей мере одного штифта по меньшей мере в одно соответствующее отверстие с целью получения по меньшей мере первого охватываемого и охватывающего соединения между по меньшей мере одной моделью и держателем, при этом указанное охватываемое и охватывающее соединение имеет по меньшей мере две точки прямого контакта наружной поверхности штифта с внутренней поверхностью отверстия, взаимно смещенные по меньшей мере в этом направлении, по существу ортогональном к оси введения штифта в отверстие, инфильтрации плавкого материала в жидком состоянии между по меньшей мере наружной поверхностью указанного штифта и внутренней поверхностью указанного отверстия и затвердевания плавкого материала, проникшего между наружной поверхностью штифта и внутренней поверхностью отверстия, образуя тонкий слой плавкого материала по меньшей мере между наружной поверхностью штифта и внутренней поверхностью отверстия для упрочнения первого охватываемого и охватывающего соединения. В частности, этап инфильтрации можно осуществлять посредством погружения по меньшей мере первого охватываемого и охватывающего соединения в ванну указанного плавкого материала в жидком состоянии. При помощи этого способа, называемого “dip sealing” на английском языке, можно быстро закрепить охватываемое и охватывающее соединение, причем этот процесс легко автоматизировать.

Изобретение относится также к способу изготовления литейной формы, включающий в себя сборку разливочного стенда согласно вышеупомянутому способу сборки, нанесение на указанный разливочный стенд покрытия из огнеупорного материала для получения литейной формы и удаление разливочного стенда из литейной формы. В частности, разливочный стенд может быть выполнен из материала, плавящегося при температуре ниже, чем температура плавления указанного огнеупорного материала, и может быть удален из литейной формы в жидком состоянии. Кроме того, нанесение покрытия можно осуществлять, погружая разливочный стенд в шликер, припыляя разливочный стенд огнеупорным песком для формирования оболочки вокруг разливочного стенда и спекая эту оболочку с целью ее упрочнения. Можно предусмотреть несколько погружений и припыливаний для получения оболочки достаточной толщины перед ее спеканием.

Изобретение относится также к способу литья, включающему в себя изготовление литейной формы при помощи вышеупомянутого способа изготовления, разливку расплавленного металлического материала внутрь указанной литейной формы, отверждение металлического материала в литейной форме и выбивку литейной формы.

Краткое описание чертежей

Изобретение и его преимущества будут более очевидны из нижеследующего подробного описания вариантов осуществления, представленных в качестве не ограничивающих примеров. Описание представлено со ссылками на прилагаемые чертежи.

На фиг. 1 схематично показан разливочный стенд согласно варианту осуществления изобретения, вид в перспективе;

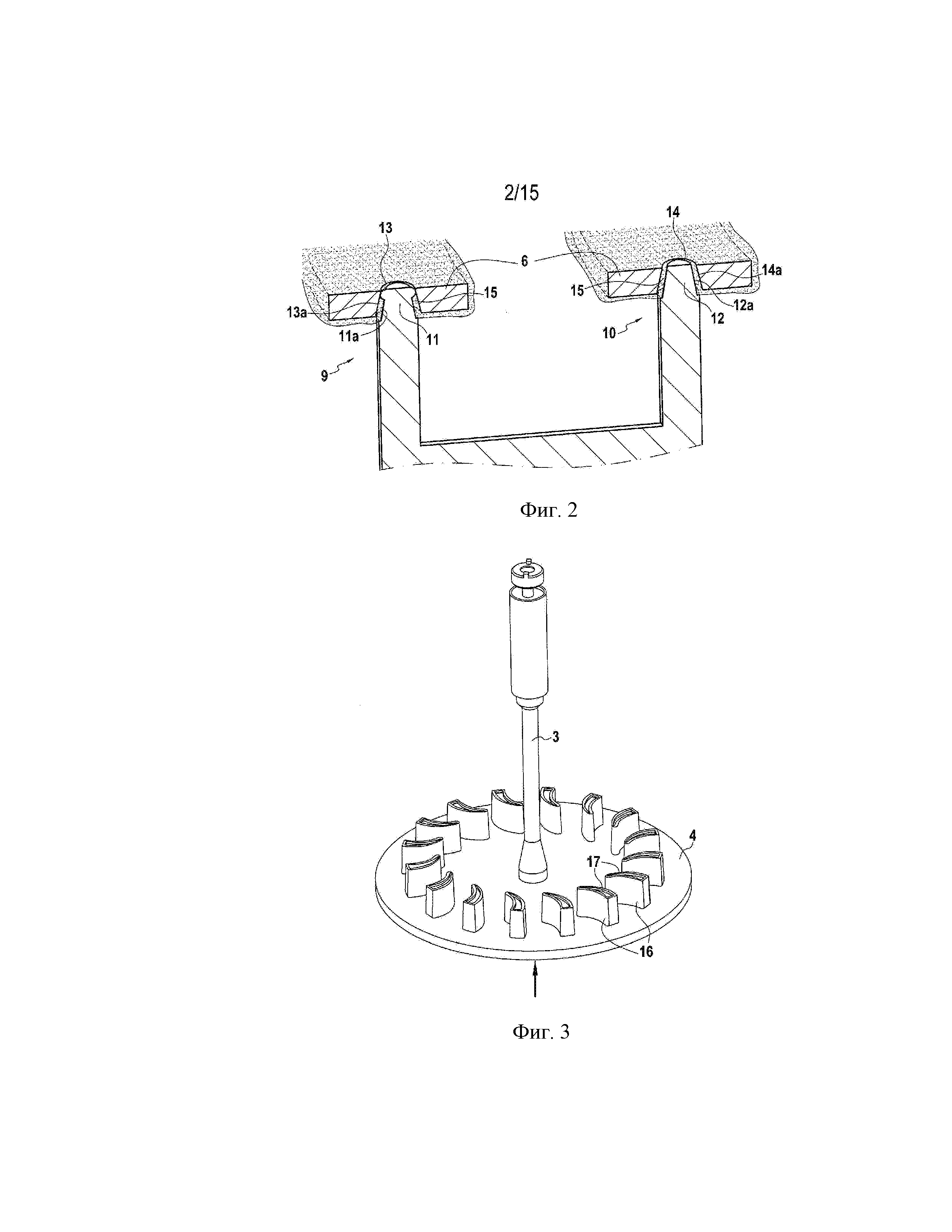

на фиг. 2 показаны два смежных охватываемых и охватывающих соединения, связывающих модель с распределителем в разливочном стенде, показанном на фиг. 1, вид в разрезе;

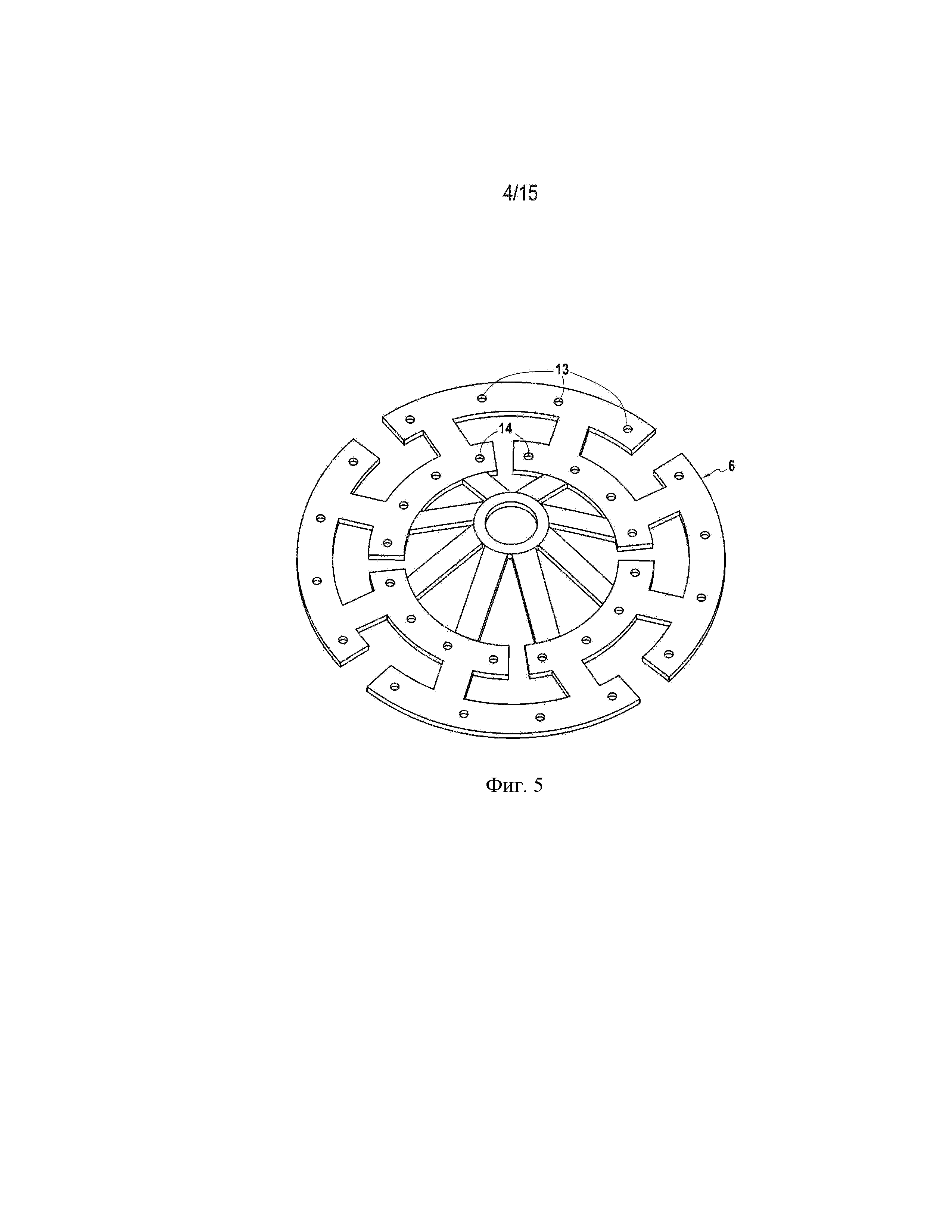

на фиг. 3 схематично представлен первый этап сборки разливочного стенда, показанного на фиг. 1;

на фиг. 4 схематично представлен второй этап сборки разливочного стенда, показанного на фиг. 1, вид в перспективе;

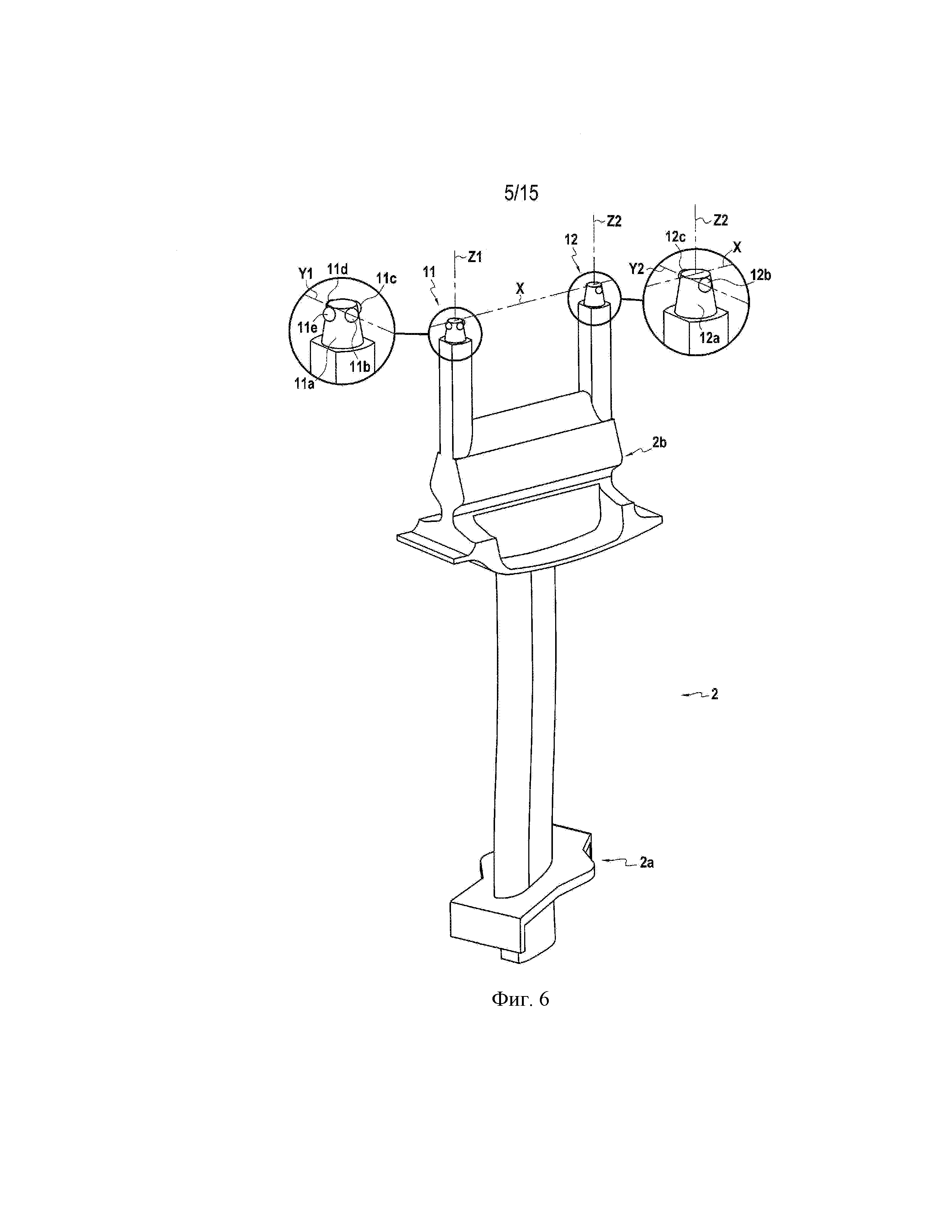

на фиг. 5 показан распределитель разливочного стенда, изображенного на фиг. 1, с отверстиями, соответствующими указанным охватываемым и охватывающим соединениям;

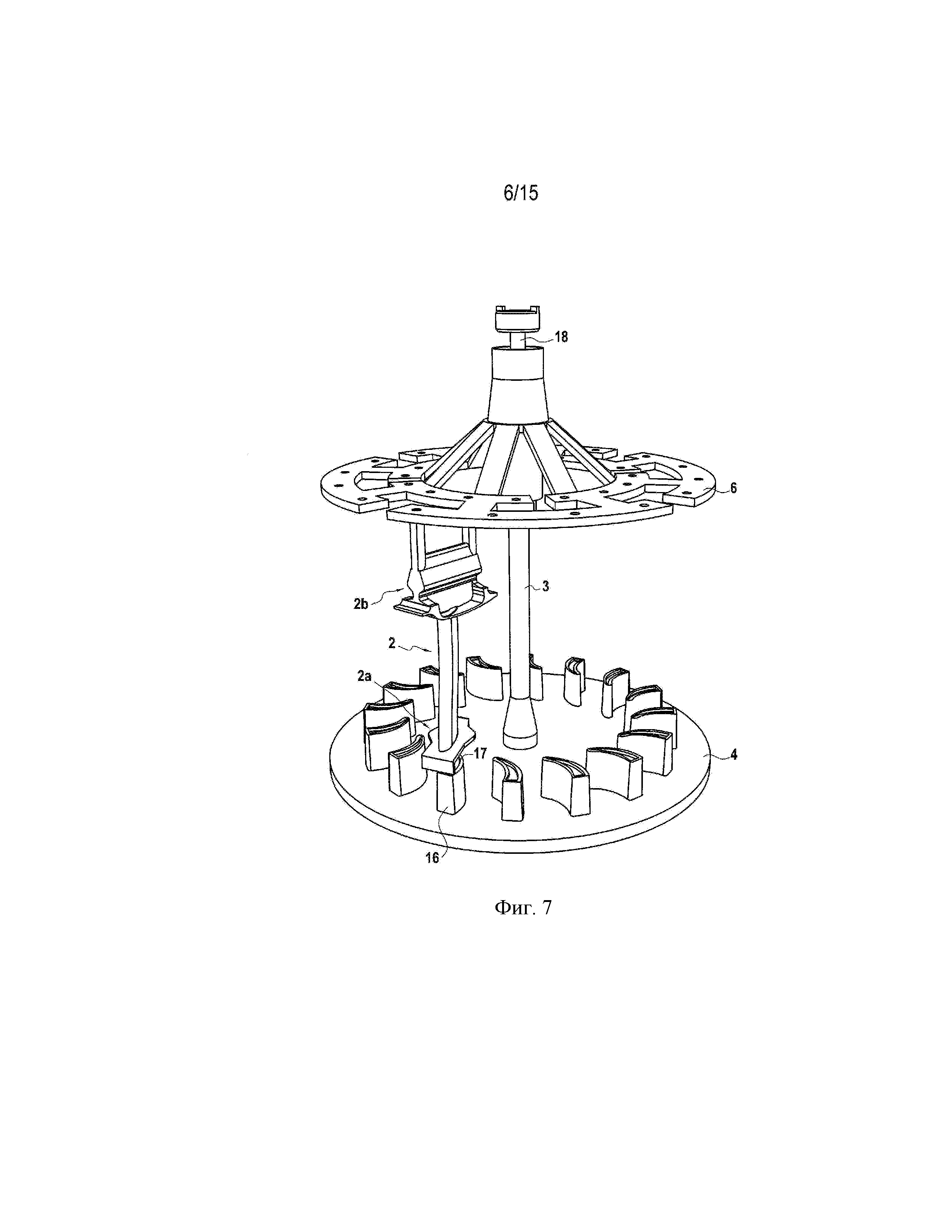

на фиг. 7 схематично представлен третий этап сборки разливочного стенда, изображенного на фиг. 1, вид в перспективе;

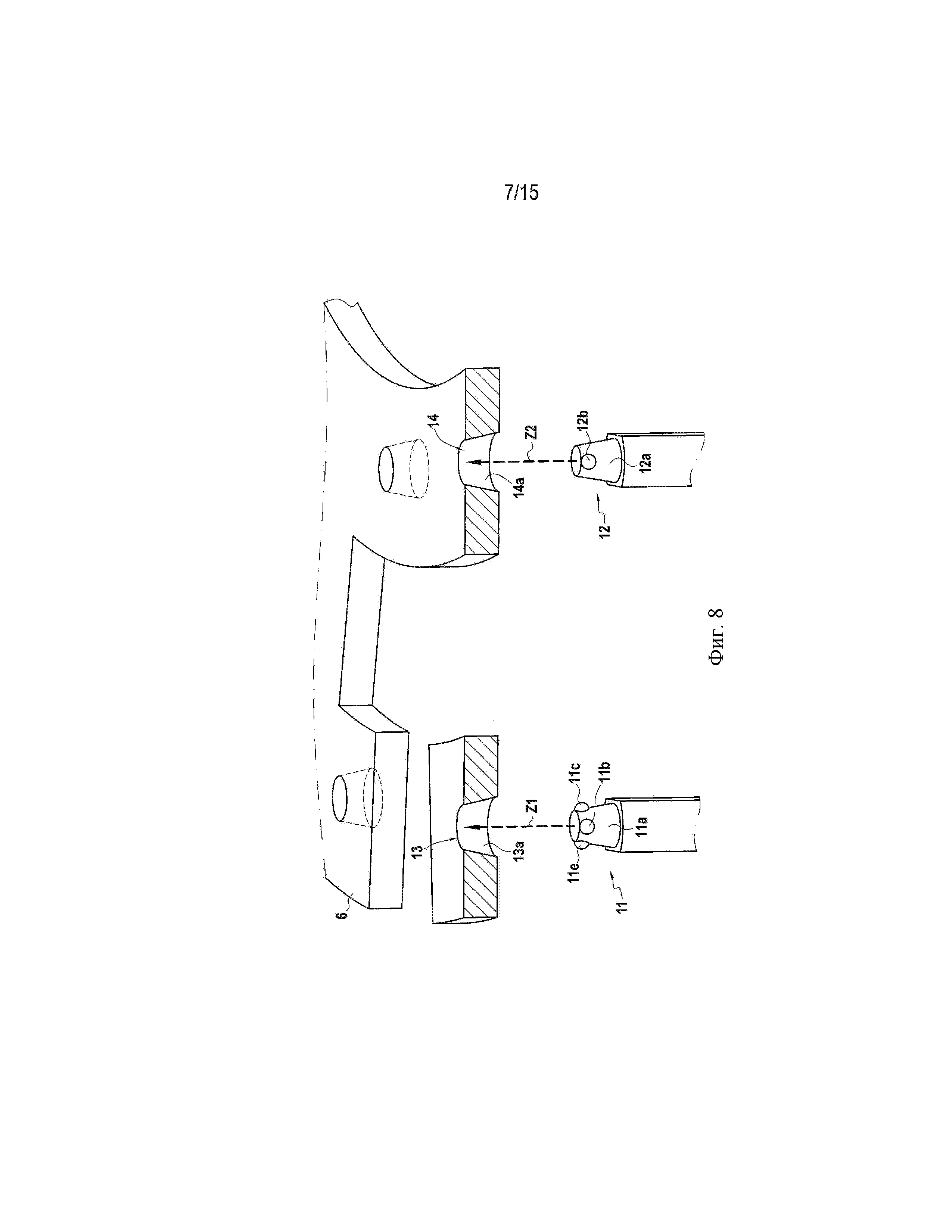

на фиг. 8 показано введение штифтов в соответствующие отверстия для получения указанных охватываемых и охватывающих соединений;

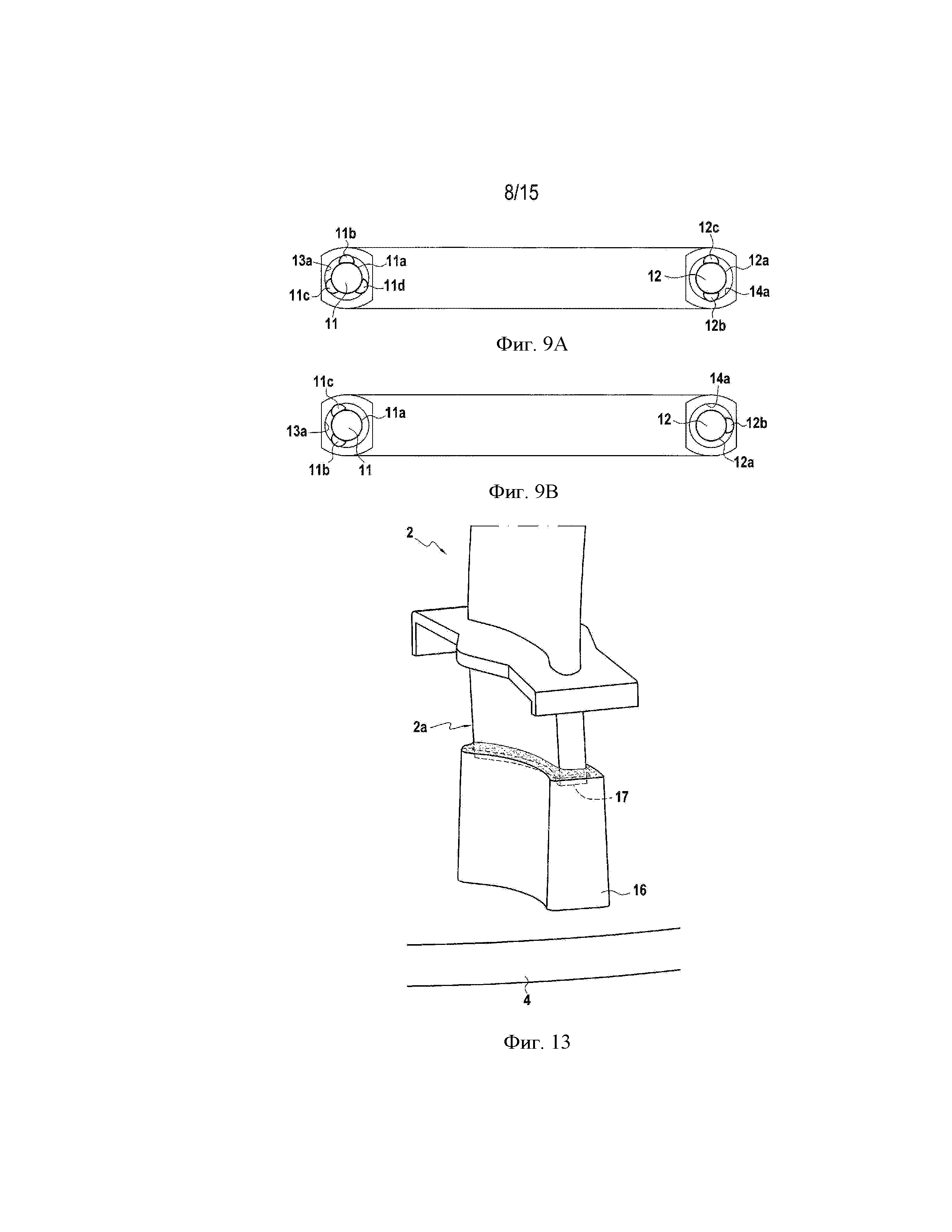

на фиг. 9А и 9В представлены две альтернативные компоновки для охватываемых и охватывающих соединений между каждой моделью и держателем;

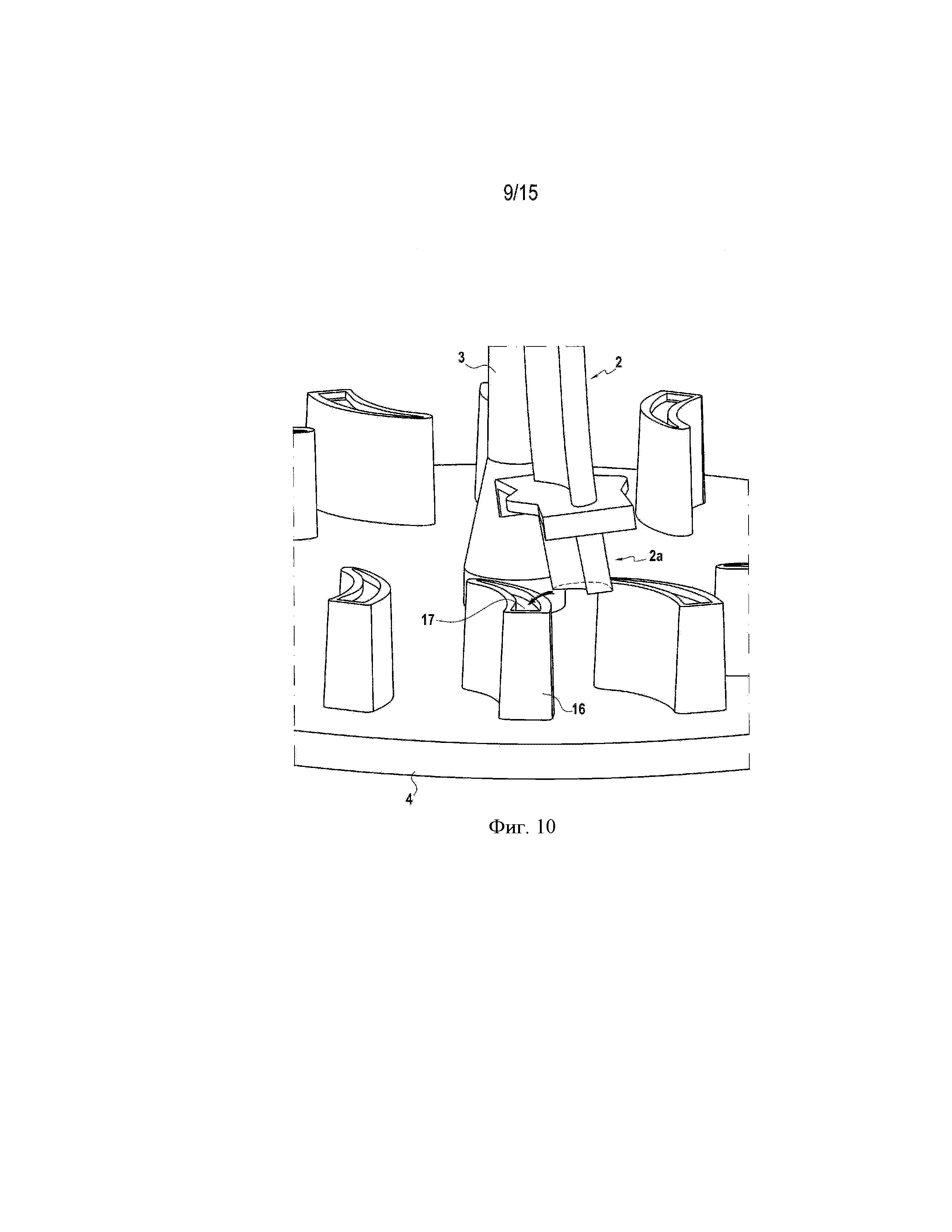

на фиг. 10 показано введение нижнего конца модели в полость в основании держателя;

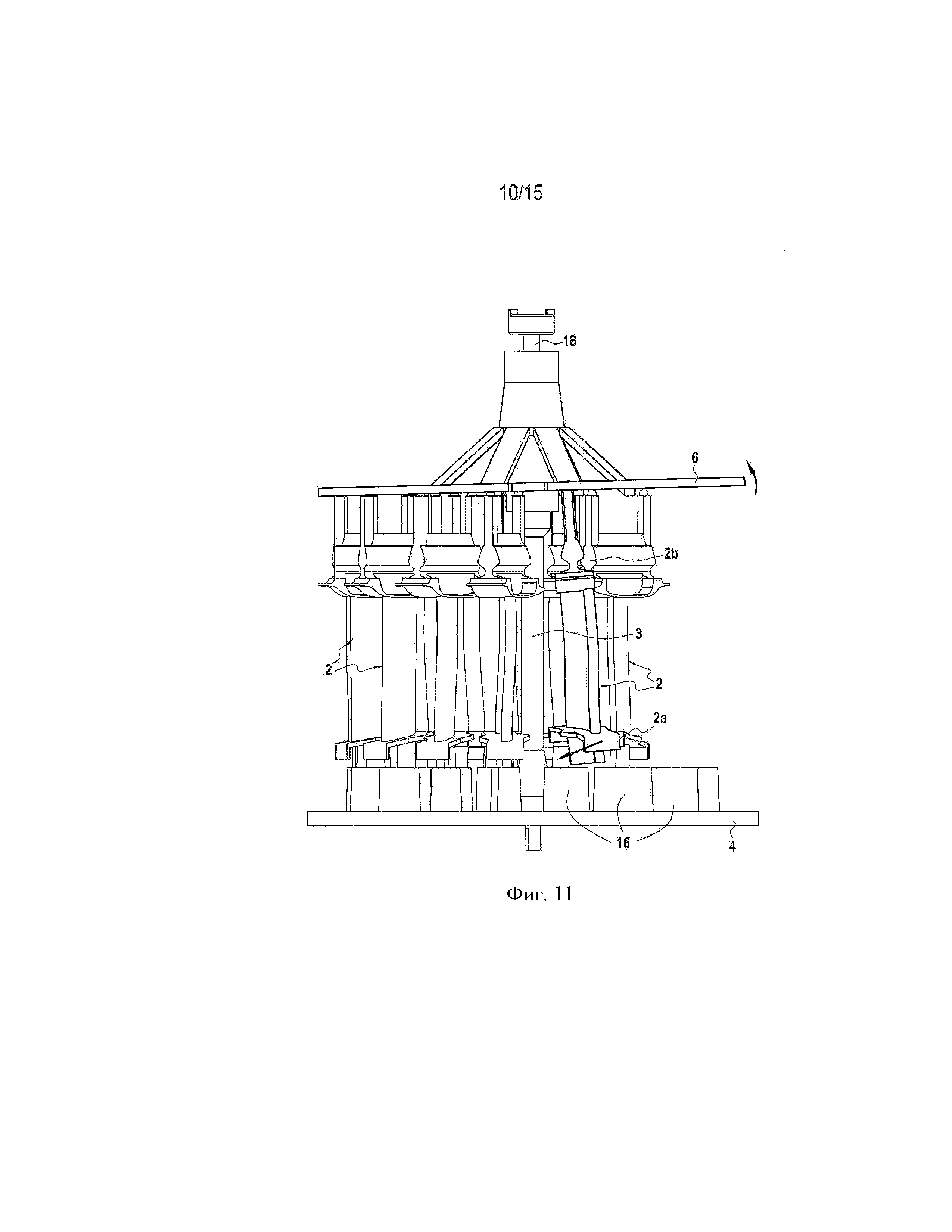

на фиг. 11 схематично представлен четвертый этап сборки разливочного стенда, показанного на фиг. 1, вид в перспективе;

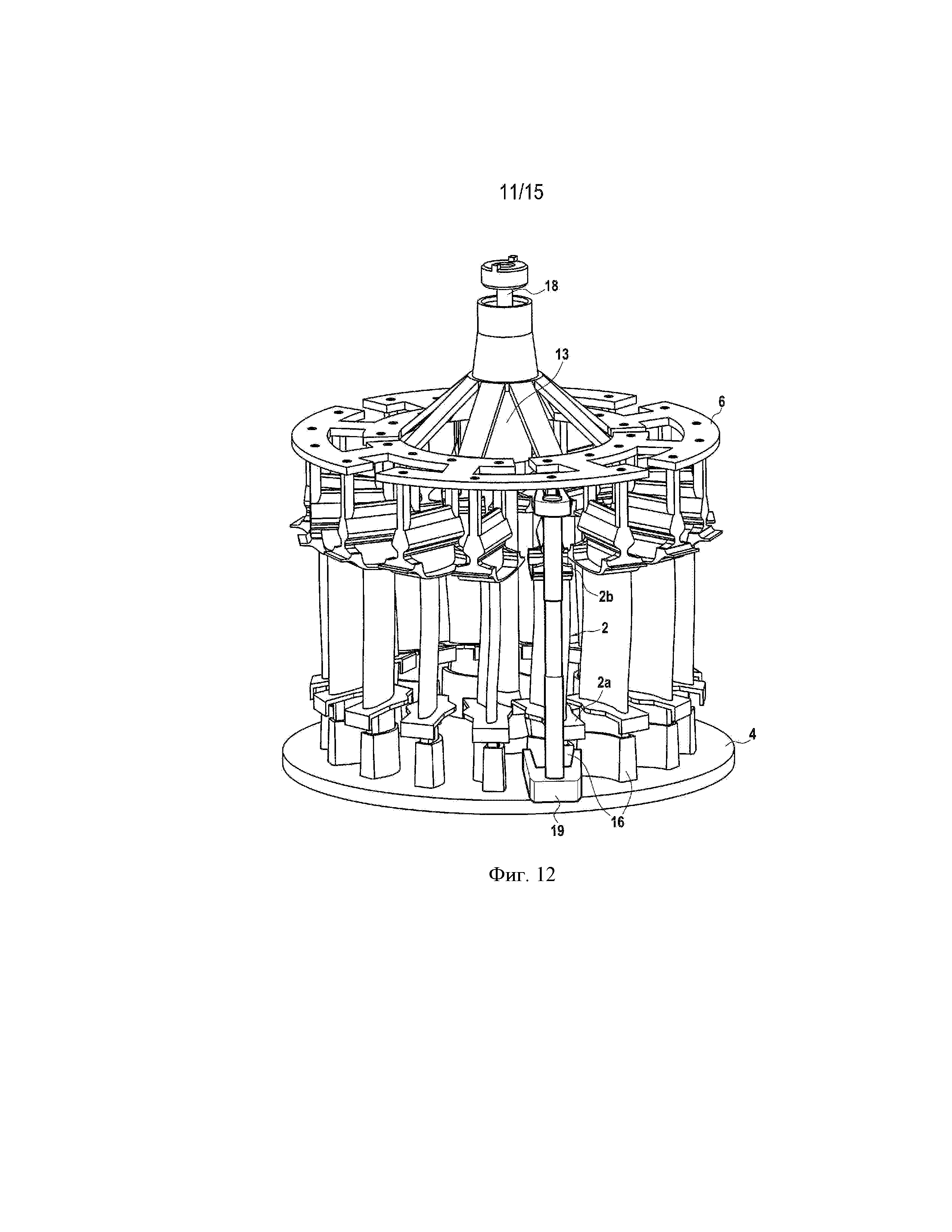

на фиг. 12 схематично представлен пятый этап сборки разливочного стенда, показанного на фиг. 1;

на фиг. 13 схематично представлен шестой этап сборки разливочного стенда, показанного на фиг. 1;

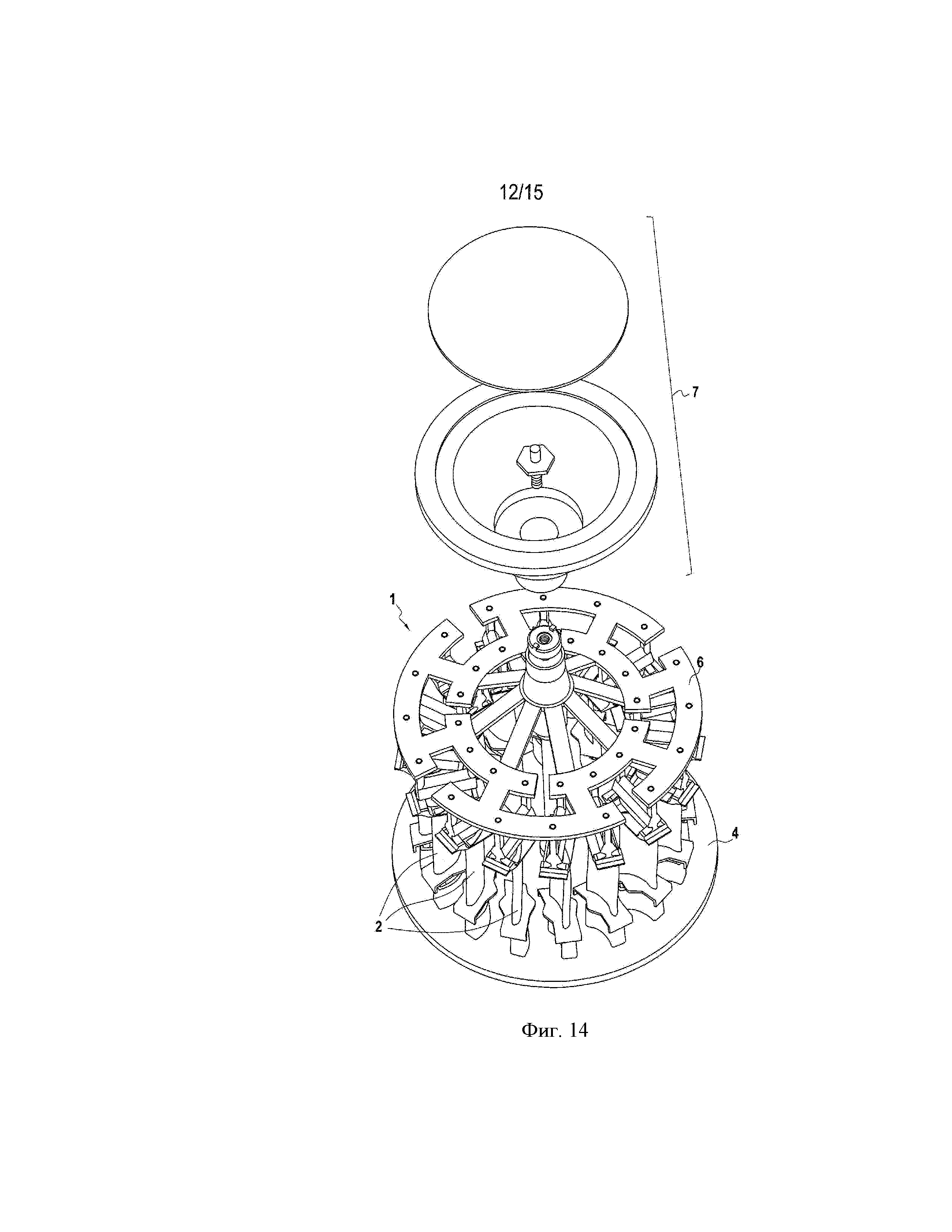

на фиг. 14 схематично представлен седьмой этап сборки разливочного стенда, показанного на фиг. 1, вид в перспективе;

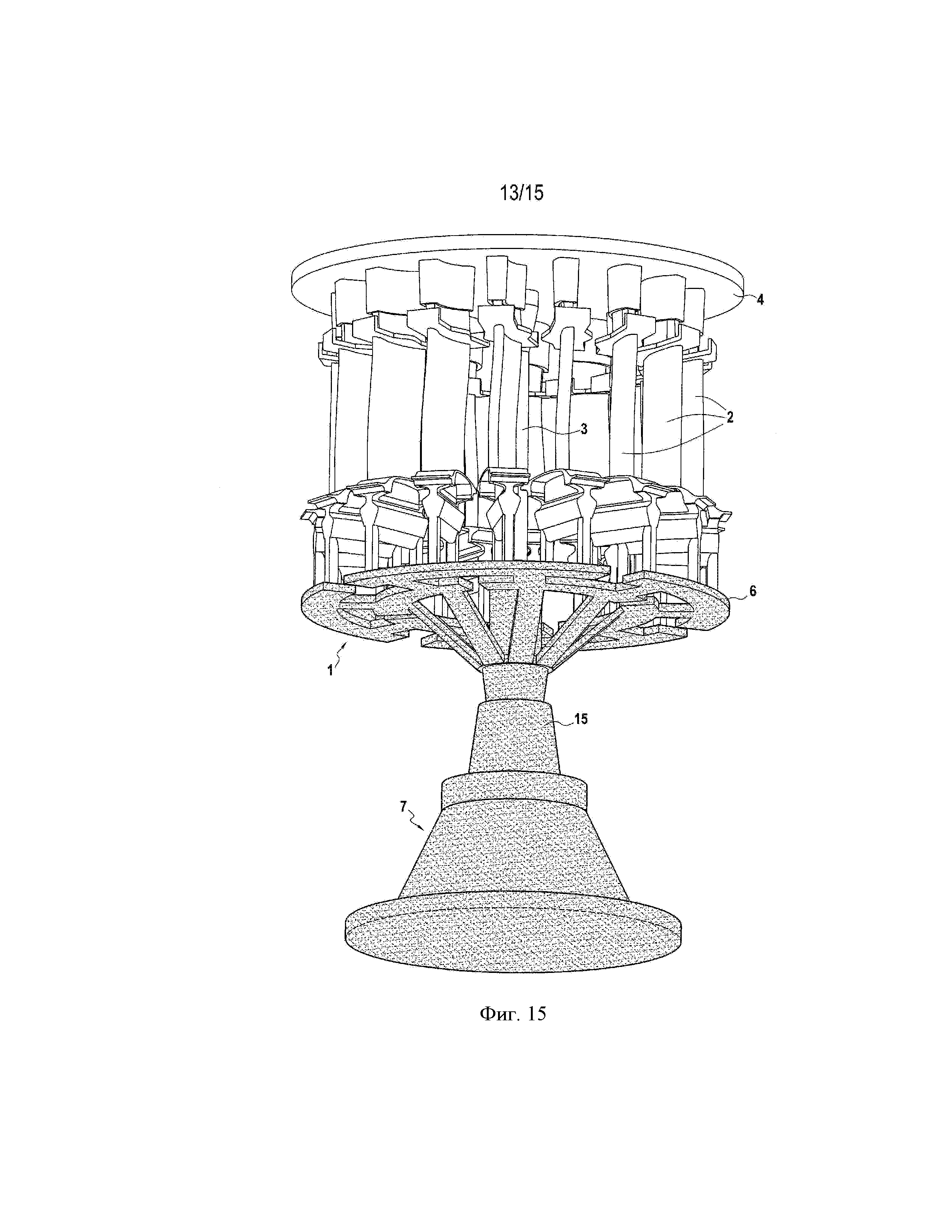

на фиг. 15 схематично представлен седьмой этап сборки разливочного стенда, показанного на фиг. 1, вид в перспективе;

на фиг. 16 схематично показана инфильтрация жидкого тонкого слоя в зазоры одного из охватываемых и охватывающих соединений;

на фиг. 17 схематично показан восьмой этап сборки разливочного стенда, показанного на фиг. 1, вид в перспективе;

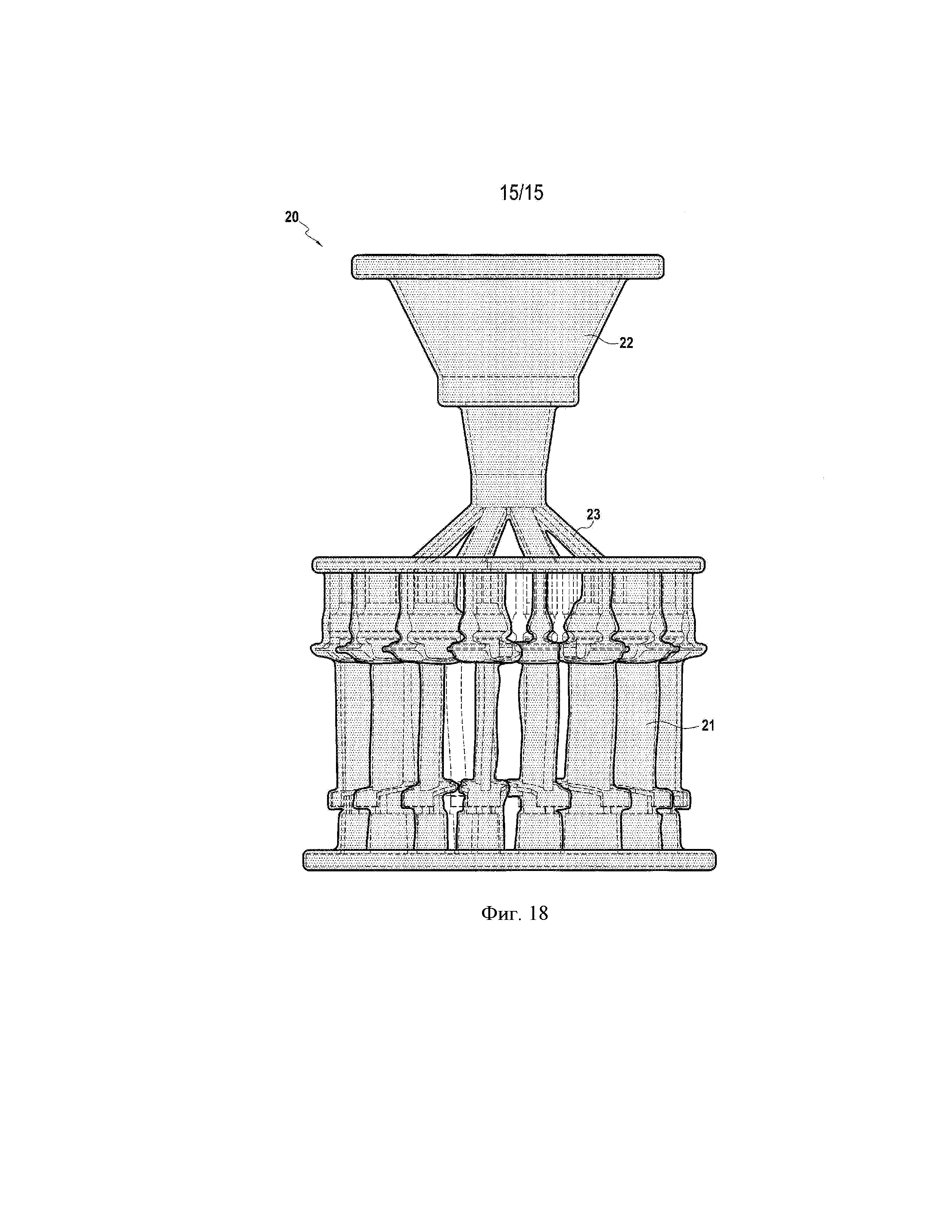

на фиг. 18 показана оболочковая литейная форма, сформированная вокруг разливочного стенда, показанного на фиг. 1.

Подробное описание изобретения

На фиг. 1 показан разливочный стенд 1 согласно варианту осуществления изобретения. Этот разливочный стенд 1, выполненный из плавкого материала с относительно низкой точкой плавления, в частности, из воска или смолы, предназначен для формирования внутренних полостей литейной формы, получаемой при помощи так называемого способа литья по выплавляемой модели, в котором сначала на разливочный стенд наносят покрытие из огнеупорного материала для получения литейной формы и затем этот стенд удаляют в жидком состоянии из литейной формы. Показанный разливочный стенд 1 содержит несколько моделей 2, расположенных в виде набора вокруг проходящей вниз стойки 3, поддерживаемой основанием 4 и подставкой 5 и обрамленной дисковым распределителем 6, и разливочный стакан 7. Подставка 5, основание 4, стойка 3, распределитель 6 и стакан 7 образуют держатель 8 для моделей 2, каждая из которых воспроизводит форму производимой литой детали. В представленном случае модели 2 воспроизводят форму лопаток газотурбинного двигателя, хотя можно также предусмотреть и другие варианты применения. Распределитель 6 предназначен для образования каналов в литейной форме с целью разливки расплавленного металла в литейные полости, образованные моделями 2, из воронки, образованной стаканом 7.

Каждый из элементов разливочного стенда 1 можно изготавливать отдельно, например, путем литья под давлением. Кроме того, для изготовления этих элементов и, в частности, элементов держателя 8 предусмотрено использование рециркулируемого материала, получаемого при удалении из ранее полученных литейных форм. В любом случае необходимо обеспечить точное позиционирование элементов в разливочном стенде 1, особенно с учетом осуществления сложных способов литья, таких как монокристаллическое литье.

Таким образом, в разливочном стенде 1, показанном на фиг. 1, каждая модель 2 связана с распределителем 6 при помощи пары охватываемых и охватывающих соединений 9, 10. Как показано на фиг. 2, каждое из этих охватываемых и охватывающих соединений 9, 10 содержит штифт 11, 12 и отверстие 13, 14, в которое заходит указанный штифт 11, 12. В этом варианте осуществления, чтобы облегчить введение штифтов 11, 12 в соответствующие отверстия 13, 14, каждый штифт 11, 12 имеет усеченную конусную наружную поверхность 11а, 12а, сходящуюся в направлении введения штифтов, и каждое отверстие 13, 14 имеет тоже усеченную конусную внутреннюю поверхность 13а, 14а, сходящуюся в направлении введения штифтов. В зависимости, в частности, от возможностей изготовления этих элементов можно предусмотреть другие сходящиеся, например, ступенчатые формы в качестве альтернативного варианта или дополнительно к этим усеченным конусным формам.

Кроме того, в каждом из охватываемых и охватывающих соединений 9, 10 между наружной поверхностью 11а, 12а штифта 11, 12 и внутренней поверхностью 13а, 14а отверстия 13, 14 располагают тонкий слой 15 плавкого материала. Это тонкий слой 15, сцепляющийся как с наружной поверхностью штифта 11, 12, так и с внутренней поверхностью отверстия 13, 14, скрепляет каждое охватываемое и охватывающее соединение 9, 10.

На фиг. 3 представлен первый этап сборки разливочного стенда 1, на котором стойку 3 соединяют с основанием 4. Как видно на этой фигуре, основание 4 содержит отдельные возвышающиеся крепления 16 для каждой модели 2, причем каждое из этих креплений 16 имеет в своей вершине полость 17 с контуром, соответствующим контуру нижнего конца каждой модели 2. Таким образом, эта полость 17 облегчает правильное позиционирование и ориентацию моделей 2 в разливочном стенде 1.

На фиг. 4 показан второй этап сборки разливочного стенда 1, на котором на стойку 3 устанавливают распределитель 6. Центральный стержень 18, вертикально выступающий относительно стойки 3, позволяет закрепить горизонтально распределитель 6 относительно стойки 3 и одновременно допускает определенное вертикальное смещение.

Как показано на фиг. 5, в этом варианте осуществления отверстия 13, 14 охватываемых и охватывающих соединений 9, 10 является сквозными отверстиями, выполненными вертикально в распределителе 6. Таким образом, как показано на фиг. 6, на моделях 2 можно выполнить соответствующие этим отверстиям штифты 11, 12. Вместе с тем, можно поменять эту компоновку на обратную только для одного из охватываемых и охватывающих соединений или для обоих соединений.

Как показано, в частности, на фиг. 6, в этом варианте осуществления модели 2 предназначены для изготовления лопаток газотурбинного двигателя и, следовательно, воспроизводят форму этих лопаток. Однако можно также использовать заявленные разливочный стенд и способ сборки для изготовления других деталей и соответственно адаптировать форму моделей. В этом варианте осуществления каждая модель 2 ориентирована вниз, то есть имеет нижний конец 2а в виде вершины лопатки и верхний конец 2b в виде ножки лопатки, на которой выполнены штифты 11,12, ориентированные вдоль осей введения Z1, Z2, по существу параллельных и смещенных относительно друг друга в ортогональном направлении Х. Наружная поверхность 11а штифта 11 первого охватываемого и охватывающего соединения 9 имеет четыре выступа 11b, 11c, 11d и 11е, ориентированные по разным радиальным осям относительно оси введения Z1. Каждый из выступов 11b-11e имеет форму сферического сегмента, хотя можно предусмотреть и другие формы. Наружная поверхность 12а штифта 12 второго охватываемого и охватывающего соединения 10 имеет два выступа 12b, 12c, ориентированные в противоположных направлениях по оси Y2, ортогональной к оси введения Z2 и к направлению Х смещения двух осей введения Z1, Z2.

На фиг. 7 схематично показана установка на место первой модели 2 между основанием 4 и распределителем 6. Во время этой установки на место, при которой модель сначала слегка наклоняют, в отверстия 13, 14 вводят штифты 11, 12 вдоль осей введения Z1, Z2, как показано на фиг. 8. Во время этого введения выступы 11b, 11c, 11d и 11е и выступы 12b и 12с образуют точки прямого контакта наружных поверхностей 11а, 12а штифтов с внутренними поверхностями 13а, 14а отверстий 13, 14 таким образом, чтобы сохранять в других местах радиальный промежуток между наружными поверхностями 11а, 12а штифтов и внутренними поверхностями 13а, 14а отверстий 13, 14, одновременно поддерживая точные относительные позиционирование и ориентацию каждой модели 2 относительно распределителя 6. Этот радиальный промежуток предназначен для по меньшей мере частичного заполнения путем инфильтрации плавкого материала в жидком состоянии во время последующего этапа, что позволяет получить тонкий слой 15. Хотя в представленном варианте осуществления все выступы выполнены на наружных поверхностях штифтов, альтернативно или в дополнение к ним можно также получить точки контакта с радиальными выступами на внутренних поверхностях 13а, 14а отверстий 13, 14. Кроме того, число выступов может тоже меняться: так, можно уже получить точное позиционирование первого штифта 11 только с тремя радиальными выступами 11b, 11c, 11d, как показано на фиг. 9А, или даже точное позиционирование и ориентацию модели 2 относительно распределителя 6 только с двумя радиальными выступами 11b, 11c на первом штифте 11 и с одним радиальным выступом 12b на втором штифте 12, как показано на фиг. 9В, главное, чтобы точки контакта не были расположены в линию на плоскости, соединяющей оси введения Z1, Z2, или параллельно этой плоскости.

После введения штифтов 11, 12 в отверстия 13,14 модель 2 приводят к вертикали, слегка ее приподнимая, чтобы совместить ее нижний конец 2а с полостью 17 на держателе 16 и ввести его в эту полость, как показано на фиг. 10.

Затем последовательно и аналогично вставляют остальные модели между основанием 4 и распределителем 6, как показано на фиг. 11. Поскольку полости 17 в креплениях 16 на основании 4 по существу являются менее глубокими, чем штифты 11,12 и отверстия 13, 14 на распределителе 6, можно ограничить вертикальное перемещение распределителя 6 во время поворота каждой модели 2 в сторону вертикали после ведения штифтов 11,12 в соответствующие отверстия 13, 14, что позволяют избежать выхода штифтов 11, 12 уже установленных моделей 2 из других отверстий 13, 14.

После установки всех моделей 2 в виде набора вокруг стойки 3 можно произвести проверку их совмещения при помощи шаблона 19, как показано на фиг. 12. После проверки этого совмещения распределитель 6 можно заблокировать путем его закрепления клеем на стойке 3, и нижние концы моделей 2 можно тоже приклеить к их соответствующим креплениям 16 на основании 4, как показано на фиг. 13. Затем осуществляют позиционирование разливочного стакана 7 на распределителе 6, как показано на фиг. 14, и весь комплекс переворачивают, чтобы погрузить его в ванну плавкого материала в жидком состоянии, как показано на фиг. 15. Этот плавкий материал имеет точку плавления ниже точки плавления погруженных в него элементов и может быть, в частности, воском в жидком состоянии. Таким образом, жидкую ванну можно поддерживать при температуре ниже точки плавления элементов, погруженных в нее на короткое время, чтобы не допустить их даже частичного расплавления. Во время этого погружения в ванну жидкий материал ванны проникает в промежутки между погруженными элементами и, в частности, в промежутки между наружными поверхностями 11а,12а штифтов 11,12 и внутренними поверхностями 13а,14а отверстий 13, 14, как показано на фиг. 16. После извлечения из этой жидкой ванны разливочного стенда 1 во время сборки часть жидкого материала ванны остается на обрабатываемых поверхностях, которые были погружены в ванну, охлаждается и затвердевает, образуя тонкий твердый слой 15 вокруг этих обработанных поверхностей и в промежутках между элементами, которые были погружены в ванну, в том числе между наружными поверхностями 11а, 12а штифтов 11, 12 и внутренними поверхностями 13а, 14а соответствующих отверстий 13, 14, для упрочнения каждого охватываемого и охватывающего соединения 9, 10 между моделями 2 и распределителем 6. Промежутки между распределителем 6 и моделями 2, стойкой 3 и стаканом 7 тоже по меньшей мере частично оказываются заполненными этим тонким слоем 15, который позволяет таким образом упрочнить разливочный стенд 1 во время сборки. Этот способ сборки завершают приклеиванием подставки 5 под основанием 4, как показано на фиг. 17, чтобы получить разливочный стенд 1, показанный на фиг. 1.

Затем этот разливочный стенд 1 можно использовать для получения оболочковой литейной формы 20, показанной на фиг. 18. Для этого сначала несколько раз повторяют цикл, включающий в себя погружение разливочного стенда 1 в шликер и последующее припыливание разливочного стенда огнеупорным песком. После этого производят спекание полученной оболочки из огнеупорного песка и шликера путем обжига в печи. Поскольку плавкий материал, образующий разливочный стенд 1, расплавляется в печи под действием высоких температур, его можно легко удалить в жидком состоянии из полученной таким образом оболочковой литейной формы 20.

В этой оболочковой литейной форме 20 модели 2 образуют литейные полости 21, стакан 7, разливочную воронку 22 и распределитель 23 разливочных каналов 23, соединяющих воронку 22 с полостями 21. Таким образом, литейную форму 20 можно использовать для способа литья, содержащего этап разливки расплавленного металлического материала внутрь литейной формы 20, на котором расплавленный металлический материал заполняет полости 21, проходя через воронку 22 и каналы 23, после чего следует этап отверждения металлического материала в литейной форме 20, при этом отверждением можно управлять, чтобы получить, например, монокристаллические детали. Наконец, можно произвести выбивку хрупкой литейной формы 20 для высвобождения деталей, сформованных внутри литейных полостей 21, форма которых воспроизводит форму моделей 2.

Хотя настоящее изобретение было описано со ссылками на конкретные примеры осуществления, разумеется, в эти примеры можно вносить различные изменения, не выходя за пределы общего объема изобретения, определенного в формуле изобретения. Кроме того, отдельные признаки различных вариантов осуществления можно комбинировать в дополнительных вариантах осуществления. Следовательно, описание и чертежи следует рассматривать в иллюстративном, а не в ограничивающем плане.

Реферат

Изобретение относится к области литейного производства. Разливочный стенд для литья по выплавляемым моделям (1) содержит по меньшей мере один держатель (8), по меньшей мере одну модель (2) и по меньшей мере первое охватываемое и охватывающее соединение (9), связывающее указанную модель (2) с держателем (8). Первое охватываемое и охватывающее соединение (9) содержит отверстие (13), штифт (11), по меньшей мере частично введенный внутрь отверстия (13), и тонкий слой (15) плавкого материала, расположенный между наружной поверхностью (11а) штифта (11) и внутренней поверхностью (13а) отверстия (13). Обеспечивается простота сборки разливочного стенда и простота ее автоматизации. 4 н. и 10 з.п. ф-лы, 18 ил.

Комментарии