Устройство формирования литейного стержня и способ формирования литейного стержня - RU2716929C1

Код документа: RU2716929C1

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

[0001] Изобретение относится к устройству формирования литейного стержня и способу формирования литейного стержня для формирования литейного стержня для отливки.

2. Предшествующий уровень техники

[0002] Например, в японской патентной заявке № 2014-184477 (JP 2014-184477 А) в общих чертах раскрыто устройство формирования литейного стержня для формирования литейного стержня для отливки, в котором исходные материалы литейного стержня смешивают в смесительном резервуаре и полученный таким образом смешанный материал льют в пресс-форму под давлением, создаваемым поршнем, с целыо формирования литейного стержня.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

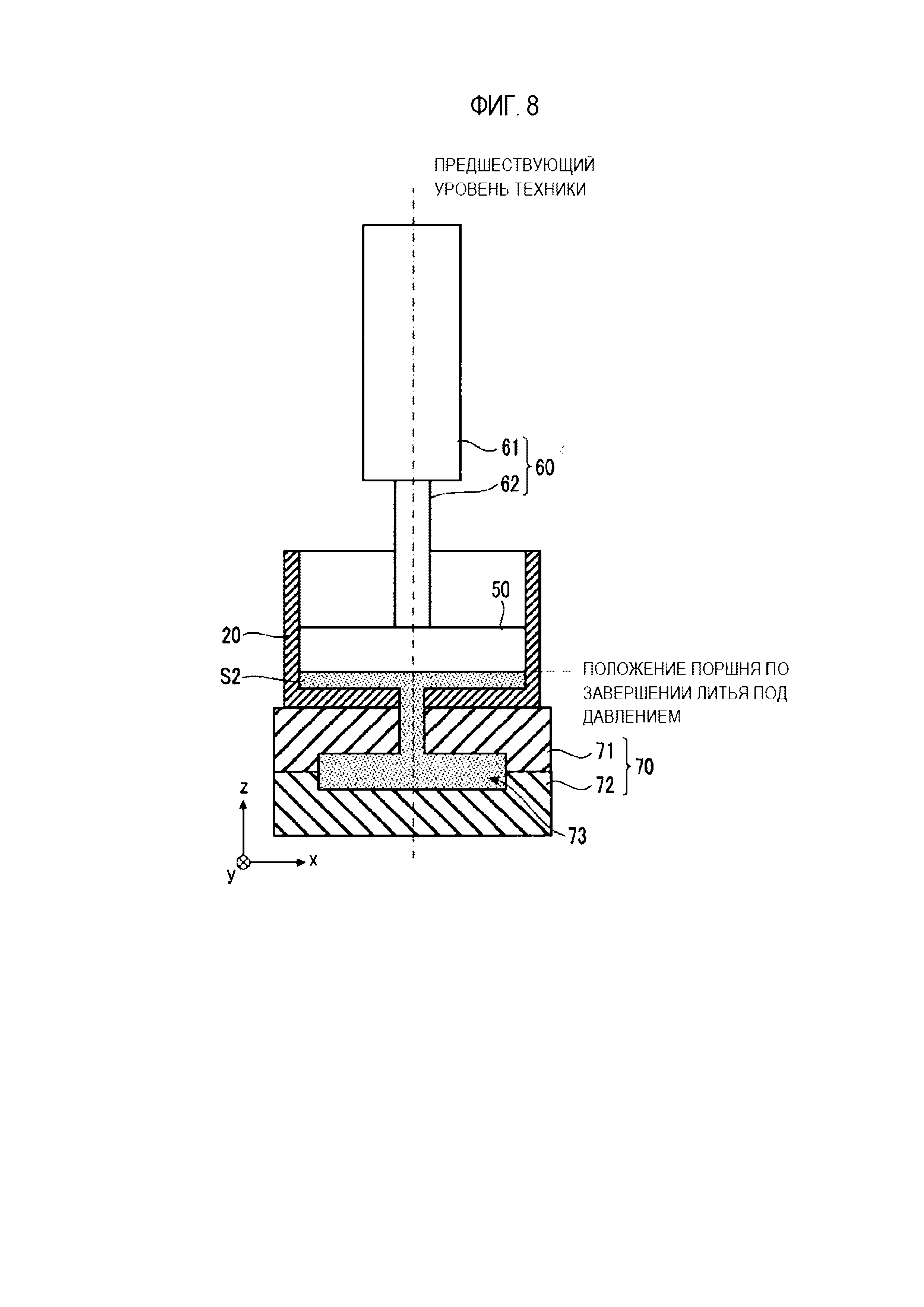

[0003] Авторы изобретения выявили следующую проблему, относящуюся к устройству формирования литейного стержня. На ФИГ. 8 изображен фрагмент поперечного разреза устройства формирования литейного стержня из уровня техники. На ФИГ. 8 показано состояние, в котором литье под давлением завершается введением смешанного материала S2, смешанного в смесительном резервуаре 20, в литейную форму 70 под давлением посредством поршня 50. При этом следует отметить, что литейная форма 70 состоит, например, из верхней литейной формы 71 и нижней литейной формы 72 и что между верхней литейной формой 71 и нижней литейной формой 72 образована полость 73, как показано на ФИГ. 8. Поршень 50 продвигают (перемещают в отрицательном направлении вдоль оси z, показанной на ФИГ. 8) посредством цилиндра 60, вследствие чего внутренняя часть полости

заполняется смешанным материалом S2, отливаемым под давлением из смесительного резервуара 20. В результате образуется литейный стержень.

[0004] Устройство формирования литейного стержня, показанное на ФИГ. 8, подает одну и ту же массу исходных материалов при каждом выполнении литья под давлением, вследствие чего литейный стержень формируется многократно. Следовательно, положение поршня 50 по завершении выполнения литья под давлением в идеале должно быть одинаковым при каждом выполнении литья под давлением. Тем не менее, на самом деле положение поршня 50 по завершении каждого выполнения литья под давлением различается, что обусловлено различными факторами, например, утечкой смешанного материала S2 из зазора, образованного в литейной форме 70, и прочими факторами.

[0005] На ФИГ. 9 изображена диаграмма, иллюстрирующая изменение массы и прочности литейного стержня в зависимости от положения поршня по завершении выполнения литья под давлением. На оси абсцисс отложено положение (мм) поршня по завершении выполнения литья под давлением, на оси ординат с левой стороны - масса (г) сформированного литейного стержня, а на оси ординат с правой стороны - прочность (Н) сформированного литейного стержня.

[0006] Положение поршня на ФИГ. 9 равно 0 мм, когда поршень 50 отведен на максимальное расстояние (когда длина штока 62 цилиндра, введенного в корпус 61 цилиндра, максимальна, см ФИГ. 8). Значение положения поршня увеличивается по мере продвижения поршня 50. Это означает, что количество исходных материалов, оставшихся в смесительном резервуаре после литья под давлением, увеличивается по мере уменьшения значения положения поршня по завершении выполнения литья под давлением, и что количество исходных материалов, оставшихся в смесительном резервуаре после литья под давлением, уменьшается по мере увеличения значения положения поршня по завершении выполнения литья под давлением.

[0007] Авторы изобретения обнаружили, что масса и прочность литейного стержня изменяются в зависимости от положения поршня по завершении выполнения литья под давлением, как показано на ФИГ. 9. То есть, недостаток устройства формирования литейного стержня, показанного на ФИГ. 8, заключается в том, что положение поршня 50 по завершении каждого выполнения литья под давлением изменяется, и что качество сформированного литейного стержня ухудшается при выполнении каждого следующего выполнения литья под давлением.

[0008] Задачей изобретения является разработка устройства формирования литейного стержня и способа формирования литейного стержня, позволяющих обеспечить постоянное качество сформированного литейного стержня.

[0009] В первом объекте изобретения устройство формирования литейного стержня содержит смесительный резервуар для смешивания исходных материалов литейного стержня, блок подачи исходных материалов, сконфигурированный для подачи исходных материалов в смесительный резервуар, литейную форму, сконфигурированную для приема смешанного материала, включающего исходные материалы, смешанные в смесительном резервуаре, и формирования литейного стержня, поршень, сконфигурированный для литья под давлением смешанного материала, находящегося в смесительном резервуаре, в литейную форму, датчик положения, сконфигурированный для определения положения поршня, и блок управления, сконфигурированный для управления подаваемым количеством исходных материалов, подаваемых в смесительный резервуар блоком подачи исходных материалов. Блок управления определяет подаваемое количество исходных материалов на основе разности между положением поршня, определенным датчиком положения по завершении выполнения литья под давлением, и заранее заданным базовым положением поршня.

[0010] В устройстве формирования литейного стержня согласно первому объекту изобретения блок управления, сконфигурированный для управления подаваемым количеством исходных материалов, подаваемого в смесительный резервуар блоком подачи исходных материалов, определяет подаваемое количество исходных материалов на основе положения поршня, определенного датчиком положения по завершении выполнения литья под давлением, и заранее заданного базового положения поршня. Таким образом, вместо того, чтобы подавать одну и ту же массу исходных материалов при каждом литье под давлением, количество фактически отлитого под давлением и смешанного материала вычисляют по положению поршня по завершении каждого выполнения литья под давлением каждый раз, когда выполняется литье под давлением, после чего определяют подаваемое количество исходных материалов. Следовательно, разброс положений поршня по завершении выполнения литья под давлением ограничивается, и можно получить постоянное качество сформированного литейного стержня.

[0011] В первом объекте изобретения устройство формирования литейного стержня может дополнительно содержать цилиндр для приведения в движение поршня, а датчик положения может быть встроен в цилиндр. Такая конфигурация гарантирует высокую долговечность датчика положения.

[0012] В первом объекте изобретения положение поршня может представлять собой положение в направлении, в котором смешанный материал льют под давлением.

[0013] В первом объекте изобретения блок управления может определять подаваемое количество исходных материалов для последующего литья под давлением в литейную форму.

[0014] В первом объекте изобретения блок управления способен рассчитывать количество исходных материалов, соответствующее смешанному материалу, вливаемому под давлением в литейную форму, на основе разности между положением поршня, определенным датчиком положения по завершении выполнения литья под давлением, и заранее заданным базовым положением поршня, и определять подаваемое количество исходных материалов.

[0015] Второй объект изобретения способ формирования литейного стержня предусматривает подачу исходных материалов для литейного стержня в смесительный резервуар, перемешивание исходных материалов в смесительном резервуаре, литье под давлением смешанного материала, включающего исходные материалы, смешанные в смесительном резервуаре, в литейную форму посредством поршня и формирование литейного стержня, а также определение количества подаваемого исходных материалов, подаваемых в смесительный резервуар, на основе разности между положением поршня по завершении выполнения литья под давлением и заранее заданным базовым положением поршня.

[0016] Во втором объекте изобретения подаваемое количество исходных материалов, подаваемого в смесительный резервуар, определяют на основе разности между положением поршня по завершении выполнения литья под давлением и заранее заданным базовым положением поршня. Таким образом, вместо того, чтобы подавать одну и ту же массу исходных материалов при каждом выполнении литья под давлением, количество фактически влитого под давлением и смешанного материала вычисляют по положению поршня по завершении каждого выполнения литья под давлением, после чего определяют подаваемое количество исходных материалов. Следовательно, разброс положений поршня по завершении выполнения литья под давлением ограничивается, и можно получить постоянное качество сформированного литейного стержня.

[0017] Во втором объекте изобретения положение поршня может представлять собой положение в направлении, в котором смешанный материал льют под давлением.

[0018] Во втором объекте изобретения можно определять подаваемое количество исходных материалов для последующего литья под давлением в литейную форму.

[0019] Во втором объекте изобретения количество исходных материалов, соответствующее смешанному материалу, вливаемому под давлением в литейную форму, можно рассчитать на основе разности между положением поршня по завершении выполнения литья под давлением и заранее заданным базовым положением поршня, а также можно определить подаваемое количество исходных материалов.

[0020] Согласно изобретению, предложено устройство формирования литейного стержня и способ формирования литейного стержня, позволяющие обеспечить постоянное качество сформированного литейного стержня.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021] Отличительные признаки, преимущества, техническая и промышленная значимость примера осуществления настоящего изобретения раскрыты ниже со ссылкой на сопроводительные чертежи, в которых одинаковые обозначения относятся к одинаковым элементам:

На ФИГ. 1 изображен поперечный разрез устройства формирования литейного стержня согласно первому примеру осуществления изобретения;

На ФИГ. 2 изображен фрагмент поперечного разреза устройства формирования литейного стержня согласно первому примеру осуществления изобретения;

На ФИГ. 3 изображен фрагмент поперечного разреза устройства формирования литейного стержня согласно первому примеру осуществления изобретения;

На ФИГ. 4 изображен фрагмент поперечного разреза устройства формирования литейного стержня согласно первому примеру осуществления изобретения;

На ФИГ. 5 изображена диаграмма, иллюстрирующая разброс положения поршня по завершении выполнения литья под давлением в устройстве формирования литейного стержня в соответствии с первым примером осуществления изобретения, а также в устройстве формирования литейного стержня в соответствии со сравнительным примером;

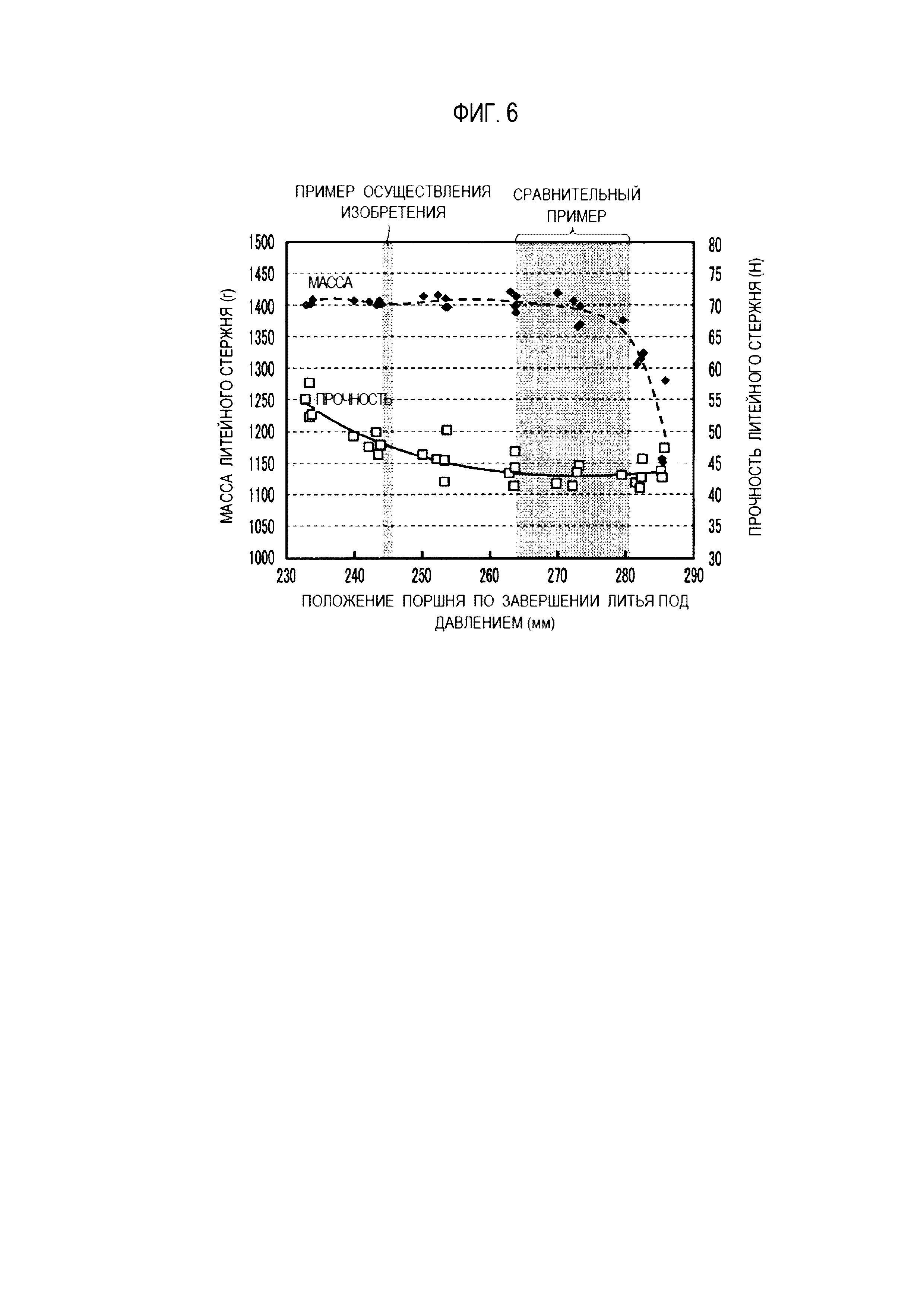

На ФИГ. 6 изображена диаграмма, иллюстрирующая изменение массы и прочности литейного стержня в зависимости от положения поршня по завершении выполнения литья под давлением;

На ФИГ. 7 изображена блок-схема, иллюстрирующая способ формирования литейного стержня согласно первому примеру осуществления изобретения;

На ФИГ. 8 изображен фрагмент поперечного разреза устройства формирования литейного стержня, соответствующего уровню техники; и

На ФИГ. 9 изображена диаграмма, иллюстрирующая изменение массы и прочности литейного стержня в зависимости от положения поршня по завершении выполнения литья под давлением.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРИМЕРА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0022] Конкретный пример осуществления, к которому применимо изобретение, будет подробно описан ниже со ссылкой на фигуры. Тем не менее, следует отметить, что изобретение не ограничивается нижеследующим примером его осуществления. Кроме того, нижеследующее описание и чертежи упрощены в той степени, которая необходима для разъяснения идеи изобретения.

[0023] Первый пример осуществления изобретения

Сначала будет рассмотрено устройство формирования литейного стержня согласно первому примеру осуществления изобретения со ссылкой на ФИГ. 1-4: На ФИГ. 1 изображен поперечный разрез устройства формирования литейного стержня согласно первому примеру осуществления изобретения. На каждой фигуре из ФИГ. 2-4 изображен фрагмент поперечного разреза устройства формирования литейного стержня согласно первому примеру осуществления изобретения. Как показано на ФИГ. 1, устройство формирования литейного стержня в соответствии с настоящим примером осуществления изобретения содержит основание 10, смесительный резервуар 20, блок 30 подачи исходных материалов, блок 40 управления, поршень 50, цилиндр 60 и литейную форму 70. В данном случае правосторонняя система координат xyz, показанная на ФИГ. 1 и других чертежах, приведена для иллюстрации взаимного расположения компонентов. По существу, как это принято на чертежах, положительное направление вдоль оси z представляет собой вертикальное направление вверх, а плоскость ху представляет собой горизонтальную плоскость.

[0024] Смесительный резервуар 20 представляет собой цилиндрический элемент, открытый в верхней части и содержащий нижнюю часть. Например, смесительный резервуар 20 имеет внутренний диаметр около 250 мм и высоту около 250 мм. Как показано на ФИГ. 1, песок SI, воду, жидкое стекло, жидкую добавку, в частности, поверхностно-активное или иное подобное вещество, служащее исходным материалом для литейного стержня, подают в смесительный резервуар 20 из его открытой верхней части. В качестве примеров песка SI можно назвать Espearl (производства Yamakawa Sangyo Co., Ltd.), Lunamos (производства Kao Quaker Co., Ltd.), сырьевые гранулы (производства Kinseimatec Co., Ltd.), порошковый глинозем AC (производства Hisagoya Co., Ltd.) и иные подобные материалы. В частности, жидкое стекло служит связующим веществом. Связующее вещество не обязательно должно представлять собой жидкое стекло и может быть подобрано соответствующим образом.

[0025] Сквозное отверстие 21, через которое льют под давлением смешанный материал S2 (см. ФИГ. 2-4), смешанный в смесительном резервуаре 20, выполнено в нижней части смесительного резервуара 20. Например, к этому сквозному отверстию 21 присоединен эластичный клапан 22. Утечку исходных материалов, в частности, песка SI и иных подобных материалов, подаваемых в смесительный резервуар 20, а также смешанного материала S2, полученного после перемешивания, из смесительного резервуара 20 можно предотвратить, используя клапан 22. С другой стороны, центральная часть клапана 22 в плане имеет форму, например, знака «плюс» (+), и через нее в вертикальном направлении (в направлении оси г) проходит прорезь. Таким образом, как показано на ФИГ. 4, когда смешанный материал S2 в смесительном резервуаре 20 сжимают и льют под давлением, клапан 22 можно открыть посредством прорези.

[0026] Как показано на ФИГ. 1, смесительный резервуар 20 расположен, например, на основании 10, имеющем горизонтальную верхнюю поверхность. Выпуклый участок И, проходящий через сквозное отверстие 21 в нижней части смесительного резервуара 20, образован на верхней поверхности основания 10. То есть выпуклый участок 11 основания 10 проходит через сквозное отверстие 21 смесительного резервуара 20 и поддерживает снизу клапан 22, присоединенный к сквозному отверстию 21. Благодаря такой конструкции даже во время смешивания, показанного, например, на ФИГ. 2, можно предотвратить утечку смешанного материала S2 из смесительного резервуара 20.

[0027] Как показано на ФИГ. 2, смешанный материал S2 получают путем перемешивания исходных материалов, в частности, песка SI и т.п., подаваемых в смесительный резервуар 20, смешивающей лопаткой 23. Смешивающая лопатка 23 состоит из одной или нескольких пластин, присоединенных к вращающемуся стержню 24, проходящему в вертикальном направлении (в направлении оси z). Нормаль одной пластины, образующей смешивающую лопатку 23, или нормали нескольких пластин, образующих смешивающую лопатку 23, ориентированы перпендикулярно направлению оси z без каких-либо исключений. Вращающийся стержень 24 соединен с источником привода (не показанным на фигуре), в частности, электродвигателем или иным подобным устройством, а смешивающая лопатка 23 вращается вокруг вращающегося стержня 24. Необходимо отметить, что центральная ось вращающегося стержня 24 и центральная ось смесительного резервуара 20, предпочтительно, совпадают друг с другом.

[0028] Помимо этого, как показано на ФИГ. 1-2, смешивающая лопатка 23 может перемещаться вместе с вращающимся стержнем 24 в вертикальном направлении (в направлении оси z). На ФИГ. 1 схематично показывает состояние, в котором смешивающая лопатка 23 отведена вверх (в сторону положительного направления оси z) и не вращается. На ФИГ. 2 показано состояние, в котором смешивающая лопатка 23 опущена (перемещена в сторону отрицательного направления оси z) с целью введения в смесительный резервуар 20 и вращается.

[0029] Как показано на ФИГ. 1, блок 30 подачи исходных материалов содержит бункер 31, заслонку 32, чашу 33 для взвешивания, весы 34, желоб 35 для песка и насосы 36-38. Песок SI, подаваемый в смесительный резервуар 20, хранится в бункере 31. Заслонка 32, выполненная с возможностью открывания и закрывания, присоединена к выпускному отверстию 31 а бункера 31 и может регулировать количество песка SI, падающего в чашу 33 для взвешивания из выпускного отверстия 31а. Открываиие/закрывание и степень открытия заслонки 32 регулируются управляющим сигналом Ctrl, подаваемым блоком 40 управления.

[0030] Чашу 33 для взвешивания помещают на весы 34 и измеряют массу песка SI, сброшенного в чашу 33 для взвешивания. Например, в весы 34 встроен тензодатчик, и массу, измеренную весами 34, передают на блок 40 управления в виде сигнала ms массы, в частности, электрического сигнала. Таким образом, блок 40 управления генерирует управляющий сигнал Ctrl на основании сигнала ms массы и выполняет управление с обратной связью по открыванию / закрыванию и степени открытия заслонки 32.

[0031] В частности, блок 40 управления осуществляет, например, следующие управляющие действия. Когда песок SI начинает падать в чашу 33 для взвешивания, блок 40 управления передает управляющий сигнал Ctrl с командой на полное открытие заслонки 32. После этого, когда сигнал ms массы, передаваемый весами 34, приближается к подаваемому количеству, определенному блоком 40 управления, блок 40 управления передает управляющий сигнал Ctrl для уменьшения степени открытия заслонки 32. Затем, когда сигнал ms массы, передаваемый весами 34, достигает величины подаваемого количества, определенной блоком 40 управления, блок 40 управления передает управляющий сигнал Ctrl для закрытия заслонки 32.

[0032] Когда масса песка SI, поступившего в чашу 33 для взвешивания, достигает величины подаваемого количества, определенной блоком 40 управления, чашу 33 для взвешивания, например, наклоняют вокруг оси y, и песок SI, находящийся в чаше 33 для взвешивания, поступает в смесительный резервуар 20 через желоб 35 для песка.

[0033] Насосы 36-38 представляют собой диафрагменные насосы для подачи в смесительный резервуар 20 воды, жидкого стекла и поверхностно-активного вещества, соответственно. Количество воды, подаваемой насосом 36, регулируется управляющим сигналом ctr2, передаваемым блоком 40 управления. Аналогичным образом, количество жидкого стекла, подаваемого насосом 37, регулируется управляющим сигналом ctr3, передаваемым блоком 40 управления. Аналогичным образом, количество поверхностно-активного вещества, подаваемого насосом 38, регулируется управляющим сигналом ctr4, передаваемым блоком 40 управления. Например, управляющие сигналы ctr2-ctr4 представляют собой импульсные сигналы. Вода, жидкое стекло и поверхностно-активное вещество подаются насосами 36-38, соответственно, в количествах, соответствующих количеству поданных импульсов.

[0034] После смешивания исходных материалов, в частности, песка SI и иных подобных материалов, в смесительном резервуаре 20, установленном на основании 10, смесительный резервуар 20 со смешанным материалом S2 переносят с основания 10 на литейную форму 70. На ФИГ. 1 смесительный резервуар 20 па литейной форме 70 обозначен линией с чередованием длинного и двух коротких штрихов. На ФИГ. 3 и 4 показано, как смешанный материал S2 в смесительном резервуаре 20 вливают в литейную форму 70 под давлением, создаваемым при помощи поршня 50. В частности, на ФИГ. 3 показано состояние начала литья под давлением, а на ФИГ. 4 - состояние завершения выполнения литья под давлением.

[0035] Как показано на ФИГ. 3 и 4, поршень 50 может перемещаться цилиндром 60 в вертикальном направлении (в направлении оси z). При этом следует отметить, что поршень 50 выдвигается при движении вниз в вертикальном направлении и втягивается при движении вверх в вертикальном направлении. Как показано на ФИГ. 4, смешанный материал S2 в смесительном резервуаре 20 вливают под давлением в литейную форму 70 путем выдвижения поршня 50.

[0036] Цилиндр 60 состоит из корпуса 61 цилиндра и штока 62 цилиндра. Поршень 50 присоединен к наконечнику штока 62 цилиндра. Кроме того, в цилиндр 60 встроен датчик положения, например, линейный датчик или иное подобное устройство. Следовательно, сигнал pst положения, указывающий на положение поршня, передается на блок 40 управления из цилиндра 60. Датчик 63 положения встроен в цилиндр 60 и, следовательно, может служить дольше внешнего датчика положения. Тем не менее, следует отметить, что датчик 63 положения не обязательно должен быть встроен в цилиндр 60.

[0037] Блок 40 управления определяет подаваемое количество исходных материалов на основании разности AL между сигналом pst cmp положения, указывающим на положение поршня 50, определенное датчиком 63 положения по завершении выполнения литья под давлением, и заранее заданным базовым положением std поршня 50. Базовое положение std хранится в запоминающем блоке (не показанном на фигуре), входящем в состав блока управления.

[0038] Базовое положение std можно получить, например, экспериментальным путем. Например, в частности, базовое положение std устанавливают равным определенному значению и измеряют положение поршня 50 по завершении выполнения литья под давлением при фактическом формировании литейного стержня. После этого значение базового положения std корректируют на основе отклонения от целевого положения поршня 50 по завершении выполнения литья под давлением. Базовое положение std можно определить, выполнив этот процесс, по меньшей мере, один раз.

[0039] То есть устройство формирования литейного стержня в соответствии с первым примером осуществления изобретения позволяет рассчитывать количество исходных материалов, соответствующее фактически отлитому под давлением и смешанному материалу S2, на основе положения поршня 50 по завершении выполнения литья под давлением, и подавать соответствующее количество исходных материалов при каждом выполнении литья под давлением вместо того, чтобы подавать одну и ту же массу исходных материалов при каждом выполнении литья под давлением. Следовательно, разброс положений поршня 50 по завершении выполнения литья под давлением ограничивается, и можно получить постоянное качество сформированного литейного стержня.

[0040] Пример конкретного способа расчета подаваемого количества песка SI (подаваемого количества песка), подаваемого количества связующего вещества, подаваемого количества поверхностно-активного вещества и подаваемого количества воды будет представлен ниже. Нижеприведенное уравнение дано исключительно для примера и может быть изменено различными способами. Прежде всего, количество смешанного материала S2, которое требуется (необходимое количество смешанного материала), можно определить на основе вышеупомянутой разности AL в соответствии с приведенным ниже уравнением:

необходимое количество смешанного материала = удельный вес песка * AL * площадь поперечного сечения смесительного резервуара.

[0041] Впоследствии подаваемое количество связующего вещества, подаваемое количество поверхностно-активного вещества и подаваемое количество воды можно вывести из этого необходимого количества смешанного материала в соответствии с приведенными ниже уравнениями:

подаваемое количество песка = необходимое количество смешанного материала * (1 - скорость добавления воды) * (1 - эффективная скорость добавления связующего - эффективная скорость добавления поверхностно-активного вещества),

подаваемое количество связующего вещества = необходимое количество смешанного материала * эффективная скорость добавления связующего вещества : концентрация раствора связующего вещества,

подаваемое количество поверхностно-активного вещества = необходимое количество смешанного материала * эффективная скорость добавления поверхностно-активного вещества : концентрация раствора поверхностно-активного вещества,

подаваемое количество воды = необходимое количество смешанного материала * скорость добавления воды - подаваемое количество связующего вещества * (1 - концентрация раствора связующего вещества) - подаваемое количество поверхностно-активного вещества * (1 - концентрация раствора поверхностно-активного вещества) + количество воды для выпотевания .

[0042] На ФИГ. 5 изображена диаграмма, иллюстрирующая разброс положения поршня по завершении выполнения литья под давлением в устройстве формирования литейного стержня в соответствии с первым примером осуществления изобретения, а также в устройстве формирования литейного стержня в соответствии со сравнительным примером. В сравнительном примере одну и ту же массу исходных материалов подают при каждом выполнении литья под давлением. Следовательно, полоса разброса положения поршня 50 по завершении выполнения литья под давлением имеет ширину примерно от 263 до 281 мм, в частности, примерно 18 мм. Напротив, в примере осуществления изобретения количество исходных материалов, соответствующее фактически отлитому под давлением и смешанному материалу S2, рассчитывают на основании положения поршня 50 по завершении выполнения литья под давлением, и соответствующее количество исходных материалов подают при каждом выполнении литья под давлением. Следовательно, полоса разброса положения поршня 50 по завершении выполнения литья под давлением существенно сужена до уровня примерно от 243 до 247 мм, в частности, до примерно 4 мм.

[0043] На ФИГ. 6 изображена диаграмма, иллюстрирующая изменение массы и прочности литейного стержня в зависимости от положения поршня по завершении литья под давлением. В частности, на этой диаграмме показаны значения ширины разброса в примере осуществления изобретения и сравнительном примере, показанном на ФИГ. 5, таким образом, чтобы они накладывались на диаграмму, показанную на ФИГ. 9. Как показано на ФИГ. 6, разброс положения поршня 50 по завершении литья под давлением можно значительно уменьшить в примере осуществления изобретения относительно сравнительного примера. В результате в примере осуществления изобретения высокопрочный литейный стержень можно формировать более стабильно, чем в сравнительном примере.

[0044] Далее будет рассмотрен способ формирования литейного стержня согласно первому примеру осуществления изобретения со ссылкой на ФИГ. 7. На ФИГ. 7 изображена блок-схема, иллюстрирующая способ формирования литейного стержня согласно первому примеру осуществления изобретения. В описании ФИГ. 7 сделаны отсылки к ФИГ. 1—4. Сначала, как показано на ФИГ. 1, исходные материалы, в частности, песок SI, воду, жидкое стекло, поверхностно-активное вещество и иные подобные материалы, подают в смесительный резервуар 20 из блока 30 подачи исходных материалов (этап ST1). Масса исходных материалов, поданных в первый раз, превышает массу сформированного литейного стержня, например, в два или несколько раз превышает массу сформированного литейного стержня.

[0045] В дальнейшем, как показано на ФИГ. 2, исходные материалы смешивают в смесительном резервуаре 20 смешивающей лопаткой 23 (этап ST2). Затем, после переноса смесительного резервуара 20 на литейную форму 70, смешанный материал S2 в смесительном резервуаре 20 вливают под давлением в литейную форму 70 поршнем 50 в целях формирования литейного стержня, как показано на ФИГ. 3 и 4 (этап ST3).

[0046] В дальнейшем, как показано на ФИГ. 4, блок 40 управления определяет подаваемое количество исходных материалов на основе разности AL между сигналом pst_cmp положения, указывающим на положение поршня 50, определенное датчиком 63 положения по завершении литья под давлением, и заранее заданным базовым положением std поршня 50 (этап ST4). Впоследствии, если заданное количество выполнений литья под давлением не было достигнуто (НЕТ на этапе ST5), выполняют возврат к этапу ST1, и количество исходных материалов, определенное на этапе ST4, подают в смесительный резервуар 20 на этапе ST4. С другой стороны, если заданное количество выполнений литья под давлением было достигнуто (ДА на этапе ST5), формирование литейного стержня завершают.

[0047] Способ формирования литейного стержня в соответствии с первым примером осуществления изобретения позволяет рассчитывать количество исходных материалов, соответствующее фактически влитому под давлением и смешанному материалу S2, на основе положения поршня 50 по завершении литья под давлением, и подавать рассчитанное количество исходных материалов при каждом выполнении литья под давлением вместо того, чтобы подавать одну и ту же массу исходных материалов при каждом выполнении литья под давлением. Следовательно, разброс положений поршня 50 по завершении литья под давлением ограничивается, и можно получить постоянное качество сформированного литейного стержня.

[0048] Изобретение не ограничивается вышеупомянутым примером осуществления и может быть соответствующим образом изменено без отклонения от сущности изобретения.

Реферат

Изобретение относится к области литейного производства. Литейный стержень формируют путем подачи исходных материалов в смесительный резервуар (20), их перемешивании и литье под давлением смешанного материала в литейную форму (70) посредством поршня (50). Подаваемое в смесительный резервуар количество исходных определяют на основе разности между положением поршня по завершении выполнения литья под давлением и заранее заданным базовым положением поршня. Количество смешанного материала, подаваемого под давлением в литейную форму, рассчитывают на основе разности между положением поршня по завершении выполнения литья под давлением, и заранее заданным базовым положением поршня и определяют подаваемое количество исходных материалов. Обеспечивается постоянная масса и прочность всего стержня. 2 н. и 5 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ формования пресс-формы

Составной стержень литейной формы и способ литья с использованием упомянутого стержня

Комментарии