Перчатка, композиция для формования методом окунания и способ изготовления перчатки - RU2724576C1

Код документа: RU2724576C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к перчатке, включающей в себя отверждённую плёнку из эластомера, имеющего сшитую структуру из карбоксильной группы в структурном звене, полученном из ненасыщенной карбоновой кислоты, с эпоксидным сшивающим агентом, содержащим эпоксидное соединение, без использования сшивающего агента на основе серы и ускорителя вулканизации на основе серы, а также к композиции для формования методом окунания и к способу изготовления перчатки.

УРОВЕНЬ ТЕХНИКИ

[0002] Как правило, перчатки, изготовленные путём формования методом окунания в латексную композицию, полученную путём сшивания с использованием серы и ускорителя вулканизации на основе серы и тиазола, широко используются, например, в различных областях промышленности и в медицине. Однако сшивающие агенты на основе серы и ускорители вулканизации на основе серы вызывают аллергию IV типа, и в связи с этим, предложены перчатки без ускорителя вулканизации, в которых не используется ни сшивающий агент на основе серы, ни ускоритель вулканизации на основе серы. Такие перчатки подразделяются на самосшивающиеся перчатки, полученные путём добавления органического сшиваемого соединения во время полимеризации латекса, и перчатки с использованием внешнего сшивающего агента, полученные путём сшивания карбодиимидом или эпоксидным сшивающим агентом. Самосшивающаяся перчатка без ускорителя вулканизации предложена в патентном документе 1, а в патентном документе 2 предложена перчатка с использованием внешнего сшивающего агента, например, эпоксидного сшивающего агента. Однако перчатки, сшитые эпоксидным сшивающим агентом, практически не изучены. Кроме того, некоторые перчатки, сшитые эпоксидным сшивающим агентом, уже находятся в производстве. Однако такие перчатки уступают обычным XNBR-перчаткам, сшитым серой, с точки зрения их характеристик. Представленные на рынке перчатки, сшитые эпоксидным сшивающим агентом, также имеют множество проблем, связанных с характеристиками и производством.

Настоящее изобретение относится к улучшению перчатки, полученной путём сшивания с использованием эпоксидного сшивающего агента.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0003] [Патентный документ 1] JP 5275520 B

[Патентный документ 2] WO 2017/126660.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0004] Главной проблемой в изготовлении перчатки с использованием эпоксидного сшивающего агента путём формования методом окунания является дезактивация эпоксидной группы, полученной из эпоксидного соединения, содержащегося в эпоксидном сшивающем агенте, в ходе реакции с водой в жидкости для окунания. Ниже такая перчатка, полученная с использованием эпоксидного сшивающего агента, также называется «перчатка, сшитая эпоксидным сшивающим агентом». Сшитая структура, полученная в ходе полимеризации с раскрытием кольца эпоксидной группы, полученной из эпоксидного соединения, содержащегося в эпоксидном сшивающем агенте, также называется «сшитая эпоксидным сшивающим агентом». Таким образом, существующие перчатки, сшитые эпоксидным сшивающим агентом, имеют проблему, связанную с тем, что они не обладают требуемыми характеристиками, в частности, не обладают требуемой усталостной стойкостью (имеют короткий срок использования) даже после очень короткого периода хранения.

[0005] Первоначально предполагалось, что эпоксидный сшивающий агент в качестве органического сшивающего агента вместо сшивающего агента на основе серы обеспечит высокую усталостную стойкость. В этом случае считается, что прочность на растяжение обеспечивается другой сшитой структурой, например, структурами, сшитыми кальцием и цинком. Авторы настоящего изобретения провели различные исследования в отношении количества эпоксидного сшивающего агента, например, добавляемого количества, влияния молекулярной массы, валентности эпоксидной группы, структуры эпоксидного соединения, структуры, связанной со сродством эпоксидной группы с водой, XNBR для защиты эпоксидной группы от воды и т.п., и, таким образом, определили в качестве задачи изготовление перчатки, сшитой эпоксидным сшивающим агентом, обладающей высокой усталостной стойкостью и прошедшей исследования в отношении различных условий. Другая задача настоящего изобретения заключается в изготовлении тонкой перчатки с использованием минимального количества сшивающего агента.

РЕШЕНИЕ ПРОБЛЕМЫ

[0006] Варианты осуществления настоящего изобретения относятся к перчатке, композиции для формования методом окунания и способу изготовления перчатки, описанным ниже.

[1] Перчатка, включающая в себя отверждённую плёнку из эластомера, содержащего структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера, в которой эластомер

содержит структурное звено, полученное из (мет)акрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе, и

имеет сшитую структуру из карбоксильной группы в структурном звене, полученном из ненасыщенной карбоновой кислоты, с эпоксидным сшивающим агентом, содержащим эпоксидное соединение, имеющее три или более эпоксидные группы в одной молекуле.

[2] Перчатка по пункту [1], в которой эластомер дополнительно имеет сшитую структуру из карбоксильной группы, полученной из ненасыщенной карбоновой кислоты, с кальцием, полученным из коагулянта, и сшитую структуру из такой карбоксильной группы с цинком и/или алюминием, полученным из сшивающего агента на основе металла.

[3] Перчатка по пункту [1] или [2], в которой эпоксидное соединение представляет собой эпоксидное соединение, имеющее три или более группы простого глицидилового эфира в одной молекуле.

[4] Перчатка по любому из пунктов [1]-[3], в которой эпоксидный сшивающий агент имеет среднее количество эпоксидных групп более 2,0.

[5] Перчатка по любому из пунктов [1]-[4], в которой эпоксидный сшивающий агент имеет эпоксидный эквивалент от 100 г/экв или более до 200 г/экв или менее.

[6] Перчатка по любому из пунктов [1]-[5], в которой отверждённая плёнка имеет толщину от 40 до 300 мкм.

[7] Перчатка по любому из пунктов [1]-[6], в которой отверждённая плёнка имеет усталостную стойкость 240 минут или более, и отверждённая плёнка имеет прочность на растяжение 20 МПа или более, в соответствии со следующими способами испытания:

способ испытания на усталостную стойкость, включающий в себя этапы, на которых подготавливают гантелевидный образец для испытания №1 в соответствии со стандартом JIS K6251, имеющий длину 120 мм, из отверждённой плёнки, повторяют натягивание верхнего участка образца для испытания, при этом нижний участок образца для испытания зафиксирован и погружен на 60 мм в раствор искусственного пота, осуществляя растяжение и сжатие полученного образца между максимальной длиной 195 мм и минимальной длиной 147 мм в течение 12,8 секунд в продольном направлении, и измеряют время до разрыва образца для испытания; и

способ испытания на прочность на растяжение, включающий в себя этапы, на которых вырезают гантелевидный образец для испытания №5 в соответствии со стандартом JIS K6251 из отверждённой плёнки, и измеряют прочность на растяжение (МПа) с использованием универсальной машины для испытания на растяжение TENSILON модели RTC-1310A, производимой компанией A&D Co., Ltd., при скорости испытания 500 мм/мин, расстоянии между зажимными патронами 75 мм и расстоянии между контрольными линиями 25 мм.

[8] Композиция для формования методом окунания, включающая в себя эластомер, содержащий структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера, эпоксидный сшивающий агент, воду и регулятор pH, и имеющая pH, отрегулированный до 9,0 или выше, в которой

эластомер содержит структурное звено, полученное из (мет)акрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе, и

эпоксидный сшивающий агент представляет собой эпоксидный сшивающий агент, содержащий эпоксидное соединение, имеющее три или более эпоксидные группы в одной молекуле.

[9] Композиция для формования методом окунания по пункту [8], в которой количество эпоксидного сшивающего агента, добавленного в композицию для формования методом окунания, составляет от 0,2 части по массе или более до 5,0 частей по массе или менее на 100 частей по массе эластомера, входящего в композицию для формования методом окунания.

[10] Композиция для формования методом окунания по пункту [8] или [9], дополнительно включающая в себя оксид цинка и/или алюминиевый комплекс в качестве сшивающего агента на основе металла.

[11] Композиция для формования методом окунания по любому из пунктов [8]-[10], в которой количество сшивающего агента на основе металла, добавленного в композицию для формования методом окунания по пункту [10], составляет от 0,2 до 4,0 частей по массе на 100 частей по массе эластомера.

[12] Композиция для формования методом окунания по любому из пунктов [8]-[11], в которой эпоксидное соединение представляет собой эпоксидное соединение, имеющее три или более группы простого глицидилового эфира в одной молекуле.

[13] Композиция для формования методом окунания по любому из пунктов [8]-[12], в которой эпоксидный сшивающий агент имеет среднее количество эпоксидных групп более 2,0.

[14] Композиция для формования методом окунания по любому из пунктов [8]-[13], в которой эпоксидный сшивающий агент имеет эпоксидный эквивалент от 100 г/экв или более до 200 г/экв или менее.

[15] Способ изготовления перчатки, включающий в себя:

(1) этап, на котором окунают перчаточную форму в жидкий коагулянт, содержащий ионы кальция, для прилипания коагулянта к перчаточной форме,

(2) этап, на котором диспергируют и придают однородность композиции для формования методом окунания по любому из пунктов [8]-[14] при перемешивании (этап выдерживания),

(3) этап окунания, на котором окунают перчаточную форму, на которую на этапе (1) налипается коагулянт, окунают в композицию для формования методом окунания, подготовленную на этапе (2), для свертывания композиции для формования методом окунания на перчаточной форме, в результате чего образуется пленка,

(4) этап, на котором плёнку, образованную на перчаточной форме, превращают в гель для получения предшественника отверждённой плёнки, причём этап представляет собой этап гелеобразования, на котором оставляют плёнку при температуре от 21°C до 120°C на 20 секунд или более,

(5) этап выщелачивания, на котором удаляют примеси из предшественника отверждённой плёнки, образованного на перчаточной форме,

(6) этап отбортовки, на котором сматывают манжетный участок перчатки после этапа выщелачивания, и

(7) этап отверждения, на котором окончательно нагревают и сушат предшественник отверждённой плёнки при температуре от 70°C или выше до 150°C или ниже в течение периода от 10 минут до 30 минут для получения отверждённой плёнки, в котором этапы (3)-(7) выполняют в указанном порядке.

[16] Способ изготовления перчатки по пункту [15], в котором этапы (3) и (4) повторяют дважды в указанном порядке.

[17] Способ изготовления перчатки по пункту [15] или [16], дополнительно включающий в себя этап предварительного отверждения, на котором нагревают и сушат предшественник отверждённой плёнки при температуре ниже, чем температура на этапе (7), между этапами (6) и (7).

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0007] Перчатка, сшитая эпоксидным сшивающим агентом, в соответствии с настоящим изобретением получена с использованием эпоксидного сшивающего агента, содержащего эпоксидное соединение, имеющее три или более эпоксидные группы в одной молекуле. В то время как усталостная стойкость перчатки, полученной с использованием обычного двухвалентного эпоксидного сшивающего агента, составляет не более 200 минут, перчатка в соответствии с настоящим изобретением имеет усталостную стойкость по меньшей мере 400 минут или более и может проявлять высокую усталостную стойкость, составляющую 1000 минут или более, в зависимости от эпоксидного сшивающего агента.

Такие характеристики могут быть обеспечены даже в случае изготовления ультратонких перчаток (толщина: 50 мкм) весом 2,7 г.

В дополнение, использование композиции для формования методом окунания в соответствии с настоящим изобретением позволяет получить перчатку, имеющую благоприятные характеристики, даже в случае хранения в течение по меньшей мере 24 часов или более в соответствии с промышленными требованиями, хотя использование композиции для формования методом окунания, в которую добавлен обычный эпоксидный сшивающий агент, не позволяет получить перчатку, имеющую подходящие характеристики, путём формования методом окунания после хранения в течение 24 часов, и такая перчатка имеет короткий срок службы (время использования), что является основным недостатком перчатки, сшитой эпоксидным сшивающим агентом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Фиг. 1 иллюстрирует вид в разрезе, схематически иллюстрирующий один пример устройства для испытания на усталостную стойкость.

Фиг. 2 иллюстрирует график, показывающий зависимость между эпоксидным эквивалентном и усталостной стойкостью каждого эпоксидного сшивающего агента.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0009] Далее будут описаны предпочтительные варианты осуществления настоящего изобретения, но очевидно, что настоящее изобретение не ограничивается такими вариантами осуществления и может быть модифицировано и изменено различным образом. В настоящем документе выражения «масса» и «вес» имеют одинаковое значение, и далее используется выражение «масса».

Выражение «усталостная стойкость» в настоящем документе означает стойкость перчатки к разрыву вследствие ухудшения характеристик из-за пота пользователя (оператора). Конкретный способ оценки описан ниже.

Хотя перчатка, как правило, легко разрывается на соединительном участке пальца, и, следовательно, усталостная стойкость соединительного участка пальца, составляющая более 90 минут, считается предельно допустимым значением для практического использования, в настоящем изобретении исследуется усталостная стойкость плёнки, полученной на фарфоровой пластине, и усталостная стойкость эквивалентна усталостной стойкости на участке ладони. усталостную стойкость на участке ладони получают путём преобразования усталостной стойкости на соединительном участке пальца в соответствии со следующим выражением:

Выражение (усталостная стойкость (мин) на ладони + 21,43)/2,7928 = усталостная стойкость (мин) на соединительном участке пальца

Соответственно, предельно допустимое значение в испытании на усталостную прочность в соответствии с настоящим изобретением составляет 240 минут. В дополнение, в настоящем изобретении прочность на растяжение, выраженная в МПа, соответствует значению, полученному путём деления усилия на разрыв (Н) на площадь поперечного сечения образца для испытания, а также соответствует числовому значению, полученному путём устранения влияния толщины, и её предельно допустимое значение составляет 20 МПа для обычной тонкой перчатки (толщина: от 60 мкм до 90 мкм) весом от 3,2 г до 4,5 г.

С другой стороны, основой по стандарту EN является усилие на разрыв 6 Н, и для ультратонкой перчатки (толщина: от 50 до 60 мкм) весом от 2,7 г до 3,2 г в соответствии с другой задачей настоящего изобретения требуется прочность на растяжение более 35 МПа.

[0010] 1. Композиция для формования методом окунания

Композиция для формования методом окунания в соответствии с настоящим вариантом осуществления включает в себя по меньшей мере эластомерный исходный материал (далее также называемый «эластомер»), содержащий структурное звено, полученное из (мет)акрилонитрила (акрилонитрила или метакрилонитрила), структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера, эпоксидный сшивающий агент, содержащий эпоксидное соединение, имеющее три или более эпоксидные группы в одной молекуле, регулятор pH и воду.

Композиция для формования методом окунания особенно предпочтительно используется в качестве жидкости для окунания.

Композиция для формования методом окунания необязательно включает в себя сшивающий агент на основе металла, например, оксид цинка, в качестве необходимого компонента. В связи с этим композиция, включающая в себя коагулянт, содержащий ионы кальция, может использоваться для получения, в частности, толстой перчатки (толщина: около 300 мкм) для готовки и перчатки для чистых помещений, где нежелательно элюирование металла, для сохранения прочности на растяжение путем сшивания кальцием за счёт коагулянта даже при отсутствии сшивающего агента на основе металла, например, оксида цинка. Таким образом, сшивание сшивающим агентом на основе металла, например, оксида цинка, может отсутствовать. С другой стороны, такое сшивание сшивающим агентом на основе металла, например, сшивание цинком, в настоящее время предпочтительно, в частности, в тонкой перчатке с точки зрения прочности, непроницаемости для химических веществ и снижения прочности в растворе искусственного пота. Такая точка зрения описана ниже.

[0011] <Эластомер>

Эластомер содержит по меньшей мере структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера. Эластомер представлен как «карбоксилированный (мет)акрилонитрил-бутадиеновый эластомер» или просто «XNBR». Перчатка, полученная с использованием XNBR в качестве эластомера, также называется «XNBR-перчатка».

[0012] Соотношение соответствующих структурных звеньев для изготовления перчатки является следующим. Эластомер содержит структурное звено, полученное из (мет)акрилонитрила, а именно, остаток (мет)акрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, а именно, остаток ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе, и структурное звено, полученное из бутадиена, а именно, остаток бутадиена, в количестве от 50 до 75% по массе. Соотношение таких структурных звеньев может быть легко определено на основе массовых соотношений исходных материалов, используемых для получения эластомера.

[0013] Структурное звено, полученное из (мет)акрилонитрила, представляет собой компонент, который, главным образом, придаёт прочность перчатке, и слишком низкое содержание приводит к недостаточной прочности, а слишком высокое содержание увеличивает химическую стойкость, но делает перчатку слишком жёсткой. Содержание структурного звена, полученного из (мет)акрилонитрила, в эластомере более предпочтительно составляет от 25 до 40% по массе. Хотя содержание такого структурного звена, полученного из (мет)акрилонитрила, в обычной XNBR-перчатке обычно составляет от 25 до 30% по массе, недавно был получен XNBR с содержанием 30% по массе или более, который обеспечивает повышение прочности, а также подходящее относительное удлинение, и, следовательно, эффективен для изготовления ультратонкой перчатки. Содержание структурного звена, полученного из (мет)акрилонитрила, может быть определено путём преобразования количества атомов азота, определённого элементным анализом, в количество нитрильных групп.

[0014] Структурное звено, полученное из бутадиена, представляет собой компонент, который, главным образом, придаёт эластичность перчатке, и содержание менее 50% по массе, как правило, приводит к потере эластичности. Содержание структурного звена, полученного из бутадиена, в эластомере более предпочтительно составляет от 55 до 70% по массе, особенно предпочтительно около 60% по массе.

[0015] Содержание структурного звена, полученного из ненасыщенной карбоновой кислоты, предпочтительно составляет от 1 до 10% по массе, более предпочтительно от 1 до 9% по массе, ещё более предпочтительно от 1 до 6% по массе для обеспечения надлежащей сшитой структуры и сохранения физических свойств перчатки в качестве конечного изделия. Содержание структурного звена, полученного из ненасыщенной карбоновой кислоты, может быть определено путём количественного определения карбоксильных групп и карбонильных групп, полученных из карбоксильных групп, путём инфракрасной (ИК) спектроскопии или т.п.

[0016] Ненасыщенная карбоновая кислота, образующая структурное звено, полученное из ненасыщенной карбоновой кислоты, особо не ограничена и может представлять собой монокарбоновую кислоту или поликарбоновую кислоту. Более конкретные примеры включают в себя акриловую кислоту, метакриловую кислоту, кротоновую кислоту, малеиновую кислоту и фумаровую кислоту. В частности, предпочтительно используется акриловая кислота и/или метакриловая кислота (далее называемые «(мет)акриловая кислота»), и более предпочтительно используется метакриловая кислота.

Структурное звено, полученное из бутадиена, предпочтительно представляет собой структурное звено, полученное из 1,3-бутадиена.

[0017] Основная цепь полимера предпочтительно содержит по существу структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, и может содержать структурное звено, полученное из другого полимеризуемого мономера.

Структурное звено, полученное из другого полимеризуемого мономера, предпочтительно содержится в эластомере в количестве 30% по массе или менее, более предпочтительно 20% по массе или менее, ещё более предпочтительно 15% по массе или менее.

[0018] Примеры предпочтительно используемого полимеризуемого мономера включают в себя ароматические виниловые мономеры, например, стирол, α-метилстирол и диметилстирол; амиды этиленненасыщенных карбоновых кислот, например, (мет)акриламид и N,N-диметилакриламид; алкил-эфирные мономеры этиленненасыщенных карбоновых кислот, например, метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат и 2-этилгексил(мет)акрилат; и винилацетат. Они могут произвольно использоваться по отдельности или в сочетании множества видов.

[0019] Эластомер может быть получен путём эмульсионной полимеризации с использованием (мет)акрилонитрила, ненасыщенной карбоновой кислоты, например, (мет)акриловой кислоты, бутадиена, например, 1,3-бутадиена, и при необходимости, другого полимеризуемого мономера, с использованием эмульгатора, инициатора полимеризации, модификатора молекулярной массы и т.п., которые обычно используются в соответствии с традиционным способом.

Содержание сухого вещества в воде во время эмульсионной полимеризации предпочтительно составляет от 30 до 60% по массе, и содержание сухого вещества более предпочтительно составляет от 35 до 55% по массе.

Эмульсионный полимеризационный раствор после синтеза эластомера может использоваться в качестве эластомерного компонента композиции для формования методом окунания, как он есть.

[0020] Примеры эмульгатора включают в себя анионные поверхностно-активные вещества, например, додецилбензолсульфонат и алифатический сульфонат; и неионогенные поверхностно-активные вещества, например, простые алкиловые эфиры полиэтиленгликоля и сложные алкиловые эфиры полиэтиленгликоля, и предпочтительно используется анионное поверхностно-активное вещество.

[0021] Инициатор полимеризации особо не ограничен при условии, что он представляет собой инициатор радикальной полимеризации, и его примеры могут включать в себя неорганические пероксиды, например, персульфат аммония и суперфосфат калия; органические пероксиды, например, трет-бутилпероксид, гидропероксид кумола, гидропероксид гексагидропарацимола, трет-бутил-кумилпероксид, бензоилпероксид, 3,5,5-триметилгексаноилпероксид и трет-бутилпероксиизобутират; и азосоединения, например, азобисизобутиронитрил, азобис-2,4-диметил-валеронитрил, азобисциклогексанкарбонитрил и метил азобисизобутират.

[0022] Примеры модификатора молекулярной массы включают в себя меркаптаны, например, трет-додецилмеркаптан и н-додецилмеркаптан, и галогенированные углеводороды, например, четыреххлористый углерод, метиленхлорид и метиленбромид, и предпочтительны меркаптаны, например, трет-додецилмеркаптан и н-додецилмеркаптан.

[0023] Эластомер, подходящий для использования в перчатке, сшитой эпоксидным сшивающим агентом, в соответствии с вариантом осуществления настоящего изобретения описан ниже с точки зрения его характеристик.

(1) Выбор эластомера в зависимости от вязкости по Муни (ML(1+4)(100°C))

Перчатку получают путем сшивания соответствующего участка, где сшитый участок с различными сшивающими агентами удаляется, с использованием кальция в качестве коагулянта (в случае использования коагулянта, содержащего ионы кальция). Если в настоящем изобретении не используется сшивающий агент на основе металла, прочность на растяжение обеспечивается за счёт сшивания кальцием.

Установлено, что прочность на растяжение за счёт сшивания кальцием находится практически в пропорциональной зависимости от вязкости по Муни эластомера. В случае отсутствия сшивания эпоксидным сшивающим агентом прочность на растяжение составляет около 15 МПа при использовании эластомера, имеющего вязкость по Муни 80 единиц, и прочность на растяжение составляет около 20°МПа при использовании эластомера, имеющего вязкость по Муни 100 единиц. Соответственно, подходящий эластомер имеет вязкость по Муни от около 100 до около 150 единиц.

Верхний предел вязкости по Муни составляет приблизительно 220 единиц, так как предел измерения вязкости по Муни сам по себе составляет 220 единиц, и слишком высокая вязкость по Муни вызывает проблемы, связанные с формуемостью. С другой стороны, эластомер, имеющий слишком низкую вязкость по Муни, имеет недостаточную прочность на растяжение.

[0024] (2) Линейная цепь эластомера с меньшим количеством разветвлений

Линейный эластомер с меньшим количеством разветвлений в цепи эластомера позволяет эпоксидному сшивающему агенту, включающему в себя эпоксидное соединение с более высокой молекулярной массой, чем цинк и сера, легко проникать в цепь эластомера. Менее разветвлённый эластомер может использоваться производителями латекса различным образом, и, как правило, считается, что низкотемпературный каучук, имеющий низкую температуру полимеризации (температура полимеризации: от 5 до 25°C) более предпочтителен, чем высокотемпературный каучук (температура полимеризации: от 25 до 50°C).

[0025] (3) Гель-фракция (содержание нерастворимого в МЭК компонента) эластомера

Предпочтительно более низкое содержание гель-фракции в эластомере для использования в варианте осуществления настоящего изобретения.

Содержание нерастворимого в метилэтилкетоне (МЭК) компонента предпочтительно составляет 40% по массе или менее, более предпочтительно 10% по массе или менее. Следует отметить, что в отличие от вязкости по Муни, содержание нерастворимого в МЭК компонента не коррелирует с прочностью на растяжение.

Также можно отметить, что подходит эластомер с высоким содержанием растворимого в ацетоне компонента, и, следовательно, считается, что эпоксидный сшивающий агент проникает в частицу эластомера, внутренняя часть которой находится липофильной среде и, таким образом, защищена, что также приводит к повышению усталостной стойкости эластомера.

[0026] (4) Способность к высвобождению воды эластомера

Эластомер для использования в варианте осуществления настоящего изобретения образует частицу, имеющую размер от около 50 до около 250 нм, в виде водной эмульсии. Эластомер подразделяется на эластомер, имеющий относительно высокое сродство с водой, и эластомер, имеющий относительно низкое сродство с водой, и более низкое сродство с водой обеспечивает более лёгкую экстракцию воды (способность к высвобождению воды) в такой частице, а более высокая способность к высвобождению воды обеспечивает более гладкое сшивание такой частицы эластомера.

Таким образом, использование XNBR с высокой способностью к высвобождению воды также обеспечивает дополнительное снижение температуры сшивания.

[0027] (5) Содержание серного элемента в эластомере

Содержание серного элемента в эластомере для использования в варианте осуществления настоящего изобретения, определённое в соответствии со способом нейтрализационного титрования газа сгорания, предпочтительно составляет 1% по массе или менее от массы эластомера.

Количественное определение серного элемента может быть выполнено способом, в котором позволяют раствору перекиси водорода, в который добавлен смешанный индикатор, поглощать газ сгорания, полученный при сжигании 0,01 г образца эластомера в воздухе при температуре 1350°C в течение 10-12 минут, и затем выполняют нейтрализационное титрование полученного вещества с использованием 0,01 N водного раствора NaOH.

[0028] В композицию для формования методом окунания может быть включено сочетание множества эластомеров. Содержание таких эластомеров в композиции для формования методом окунания особо не ограничено и предпочтительно составляет от около 15 до около 35% по массе, более предпочтительно от 18 до 30% по массе от общей массы композиции для формования методом окунания.

[0029] <Эпоксидный сшивающий агент>

1. Эпоксидное соединение

Эпоксидный сшивающий агент для использования в настоящем изобретении представляет собой эпоксидный сшивающий агент, содержащий эпоксидное соединение, имеющее три или более эпоксидные группы в одной молекуле. Эпоксидное соединение, имеющее три или более эпоксидные группы в одной молекуле, обычно представляет собой эпоксидное соединение, имеющее множество групп простого глицидилового эфира, и исходный скелет, имеющий алициклический, алифатический или ароматический углеводород (далее также называется «эпоксидное соединение с валентностью три или выше»). Примеры эпоксидного соединения с валентностью три или выше предпочтительно включают в себя эпоксидное соединение, имеющее три или более группы простого глицидилового эфира в одной молекуле. Эпоксидное соединение, имеющее три или более группы простого глицидилового эфира в одной молекуле, как правило, может быть получено в ходе реакции эпигалогидрина со спиртом, имеющим три или более гидроксильные группы в одной молекуле.

Примеры эпоксидного сшивающего агента, содержащего эпоксидное соединение, имеющее три или более эпоксидные группы в одной молекуле, могут включать в себя полиглицидил амин, сложный полиглицидиловый эфир, эпоксидированный полибутадиен и эпоксидированное соевое масло.

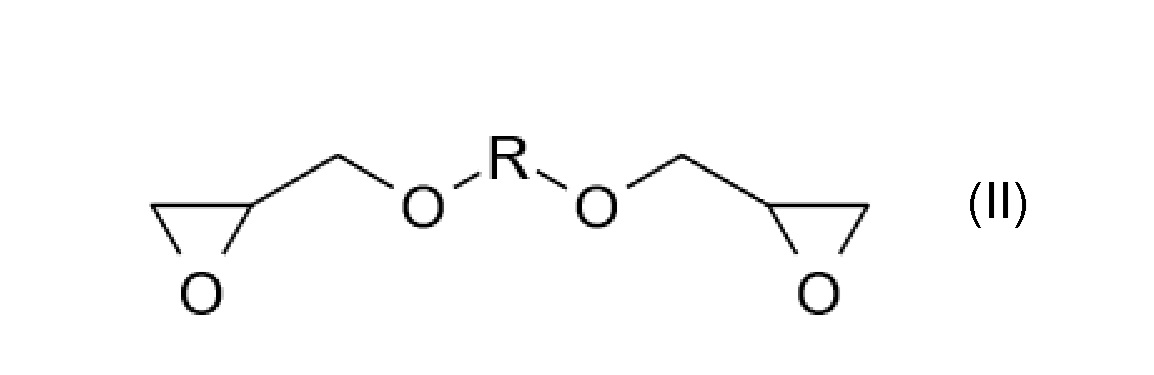

Пример трехвалентного эпоксидного соединения представлен формулой (I), а пример двухвалентного эпоксидного соединения представлен формулой (II).

R: исходный скелет, имеющий алициклический, алифатический или ароматический углеводород

R: исходный скелет, имеющий алициклический, алифатический или ароматический углеводород

[0030] Примеры спирта, имеющего три или более гидроксильные группы, образующие исходный скелет эпоксидного соединения с валентностью три или выше, включают в себя алифатический глицерин, диглицерин, триглицерин, полиглицерин, сорбит, сорбитан, ксилитол, эритритол, триметилолпропан, триметилолэтан, пентаэритрит, ароматический крезол новолак и трис-гидроксифенилметан.

Среди таких эпоксидных соединений с валентностью три или выше предпочтительно используется простой полиглицидиловый эфир.

Конкретные примеры простого полиглицидилового эфира могут включать в себя полиглицидиловый эфир полиглицерина, полиглицидиловый эфир глицерина, полиглицидиловый эфир сорбита и полиглицидиловый эфир триметилолпропана.

В частности, предпочтительно используется полиглицидиловый эфир полиглицерина.

Конкретные примеры полиглицидилового эфира полиглицерина могут включать в себя тетраглицидиловый эфир диглицерина и триглицидиловый эфир диглицерина.

Конкретные примеры полиглицидилового эфира глицерина могут включать в себя триглицидиловый эфир глицерина.

Конкретные примеры полиглицидилового эфира сорбита могут включать в себя триглицидиловый эфир сорбита, тетраглицидиловый эфир сорбита, пентаглицидиловый эфир сорбита и гексаглицидиловый эфир сорбита.

Конкретные примеры полиглицидилового эфира триметилолпропана могут включать в себя триглицидиловый эфир триметилолпропана.

[0031] Среди вышеперечисленных предпочтительно используется эпоксидный сшивающий агент, включающий в себя по меньшей мере один компонент, выбранный из триглицидилового эфира глицерина, триглицидилового эфира триметилолпропана, триглицидилового эфира диглицерина, триглицидилового эфира сорбита и тетраглицидилового эфира сорбита, и ещё более предпочтительно используется эпоксидный сшивающий агент, включающий в себя по меньшей мере один компонент, выбранный из триглицидилового эфира глицерина и триглицидилового эфира триметилолпропана.

[0032] 2. Эпоксидный сшивающий агент

Эпоксидный сшивающий агент, включающий в себя эпоксидное соединение, имеющее группу простого глицидилового эфира, как правило, может быть получен в ходе реакции гидроксильной группы спирта с эпигалогидрином следующим образом. В настоящем документе для упрощения описания в следующей формуле (III) используется одноатомный спирт.

R - группа, имеющая алициклический, алифатический или ароматический углеводород.

Эпоксидное соединение, содержащееся в эпоксидном сшивающем агенте, имеет валентность от двух до семи в зависимости от количества гидроксильных групп в исходном спирте. Следует отметить, что даже в ходе синтеза трёхвалентного эпоксидного соединения в качестве конечного продукта получают несколько соединений, которые, как правило, включают в себя также двухвалентное эпоксидное соединение.

Таким образом, например, трёхвалентный эпоксидный сшивающий агент в общем представляет собой смесь двухвалентного и трёхвалентного эпоксидных соединений. Так называемый трёхвалентный эпоксидный сшивающий агент также, как правило, содержит трёхвалентное эпоксидное соединение в качестве основного компонента в количество около 50%.

Эпоксидный сшивающий агент может легко или трудно растворяться в воде в зависимости от предполагаемого использования, и на такое растворение главным образом влияют, например, хлор, бензольное кольцо и т.п., которые могут содержаться в структуре эпоксидного соединения.

Эпоксидный сшивающий агент для использования в настоящем изобретении, как правило, содержит эпоксидное соединение с валентностью три или выше, полученное в ходе реакции эпигалогидрина со спиртом, имеющим три или более гидроксильные группы.

Более конкретные примеры включают в себя такие продукты, как Denacol Ex-313, Ex-314, Ex-321, Ex-421, Ex-612 и Ex-614, производимые компанией Nagase ChemteX Corporation, GE-30, GE-38 и GE-60, производимые компанией CVC Thermoset Specialties, GE100 и GE500, производимые компанией RASCHIG BVBA, и Grilonit F704, V51-31 и G1705, производимые компанией EMS-CHEMIE Ltd.

Используемый эпигалогидрин может быть выбран из эпихлоргидрина, эпибромогидрина и эпииодидгидрина. Среди них предпочтительно используется эпихлоргидрин. Эпоксидный сшивающий агент с валентностью три или выше и двухвалентный эпоксидный сшивающий агент также могут быть смешаны перед использованием. Альтернативно спирт, имеющий три или более гидроксильные группы, и спирт, имеющий две гидроксильные группы, также могут быть смешаны, и в ходе реакции образуется эпоксидный сшивающий агент с валентностью три или выше.

[0033] 3. Подходящие свойства эпоксидного сшивающего агента

(1) Среднее количество эпоксидных групп

Даже эпоксидный сшивающий агент с валентностью три или выше может включать в себя двухвалентное эпоксидное соединение в качестве побочного продукта, как описано выше, и, следовательно, при оценке каждого продукта важно определить среднее количество эпоксидных групп и, таким образом, определить долю соединения, имеющего трёхвалентную эпоксидную группу.

Среднее количество эпоксидных групп получают путём идентификации каждого эпоксидного соединения, входящего в эпоксидный сшивающий агент, путем GPC, определения количества эпоксидных групп для каждого эпоксидного соединения, полученного путем умножения количества эпоксидных групп в одной молекуле каждого эпоксидного соединения на молярное число эпоксидного соединения и деления общего значения на общее молярное число всего эпоксидного соединения, содержащегося в эпоксидном сшивающем агенте.

Среднее количество эпоксидных групп в эпоксидном сшивающем агенте для использования в варианте осуществления настоящего изобретения составляет более 2,0, предпочтительно 2,25 или более, более предпочтительно 2,5 или более с точки зрения подходящей усталостной стойкости перчатки.

[0034] (2) Эквивалент

Эпоксидный эквивалент эпоксидного сшивающего агента представлен на фиг. 2, которая иллюстрирует зависимость между эпоксидным эквивалентом и усталостной стойкостью эпоксидного сшивающего агента, причём валентность эпоксидного сшивающего агента составляет два или три и выше. Таким образом, эпоксидный эквивалент эпоксидного сшивающего агента предпочтительно составляет от 100 г/экв или более до 200 г/экв или менее с точки зрения подходящей усталостной стойкости перчатки. На фиг. 2 видно, что трёхвалентный эпоксидный сшивающий агент является более предпочтительным с точки зрения усталостной стойкости, чем двухвалентный эпоксидный сшивающий агент, даже в случае, когда эпоксидные эквиваленты таких сшивающих агентов являются одинаковыми.

Эпоксидный эквивалент эпоксидного сшивающего агента соответствует значению, полученному путём деления средней молекулярной массы эпоксидного сшивающего агента на среднее количество эпоксидных групп, и показывает среднюю массу на эпоксидную группу. Такое значение может быть получено с использованием перхлорной кислоты.

[0035] (3) Молекулярная масса

Молекулярная масса эпоксидного соединения, содержащегося в эпоксидном сшивающем агенте, предпочтительно составляет от 150 до 1500, более предпочтительно от 175 до 1400, более предпочтительно от 200 до 1300.

[0036] 4. Количество добавляемого эпоксидного сшивающего агента

Количество добавляемого эпоксидного сшивающего агента может составлять, например, 0,2 части по массе или более на 100 частей по массе эластомера, в зависимости от количества эпоксидных групп в одной молекуле эпоксидного соединения и чистоты с точки зрения обеспечения усталостной стойкости за счёт добавления сшитой структуры в эластомер. На практике добавляемое количество от 0,4 до 0,7 части по массе на 100 частей по массе эластомера позволяет получить даже ультратонкую перчатку (перчатка весом 2,7 г, имеющая толщину около 50 мкм), имеющую надлежащие характеристики. С другой стороны, чрезмерное добавляемое количество может привести к ухудшению характеристик эластомера, и, таким образом, верхний предел количества эпоксидного сшивающего агента, добавляемого в композицию для формования методом окунания, предпочтительно составляет 5 частей по массе на 100 частей по массе эластомера. Необходимо отметить, что обычная перчатка, полученная с использованием двухвалентного эпоксидного сшивающего агента в качестве примера (весом 4,5 г, толщиной 90 мкм), при добавлении 2 частей по массе на 100 частей по массе эластомера, обладает предельно допустимой усталостной стойкостью на участке ладони, составляющей 240 минут или менее, и усталостной стойкостью на соединительном участке пальца, составляющей около 90 минут. С другой стороны, ультратонкая перчатка (весом 2,7 г, толщиной 50 мкм), полученная при добавлении эпоксидного сшивающего агента в меньшем количестве от 0,4 до 0,7 части по массе на 100 частей по массе эластомера в настоящем изобретении, может превосходить критерии усталостной стойкости.

[0037] 5. Реакция сшивания эпоксидного соединения с карбоксильной группой XNBR

Сшивание эпоксидным сшивающим агентом происходит в ходе следующей реакции, представленной формулой (IV). В настоящем документе для упрощения описания эпоксидного соединения, представленного формулой (IV), используется одновалентное эпоксидное соединение. R' - группа, образующая эластомер.

Сшивание с использованием эпоксидного соединения происходит вместе с карбоксильной группой XNBR, и примеры оптимальных условий сшивания с использованием эпоксидного соединения включают в себя возникновение реакции с раскрытием кольца эпоксидной группы за счёт нагрева при температуре 110°C или выше на этапе отверждения.

Однако в настоящем изобретении температура сшивания может быть дополнительно снижена за счёт выбора XNBR.

[0038] 6. Недостаток эпоксидного соединения

Эпоксидное соединение может быть дезактивировано, так как OH- служит в качестве катализатора в щелочной среде с pH от 9 до 10,5 в композиции для формования методом окунания, вызывая гидролиз, представленный следующей формулой (V), при изготовлении перчатки, сшитой эпоксидным сшивающим агентом, путём формования методом окунания. Однако такой гидролиз почти не протекает в частице каучука XNBR, такой как внутренняя часть в липофильной среде.

Процесс массового изготовления перчаток включает в себя перемешивание, диспергирование и придание однородности композиции для формования методом окунания в большом резервуаре. Даже при загрузке эпоксидного сшивающего агента на последнем этапе требуется много времени для расходования такого эпоксидного сшивающего агента на производственной линии, и, следовательно, эпоксидный сшивающий агент находится в водной среде в течение длительного времени, и эпоксидная группа может дезактивироваться с течением времени. Таким образом, может возникнуть проблема, связанная с тем, что сшиваемое эпоксидное соединение в эпоксидном сшивающем агенте уменьшается до этапа отверждения для формирования сшивания эпоксидным сшивающим агентом.

В дополнение, гидролиз эпоксидного соединения ускоряется в щелочной среде, и, таким образом, композиция для формования методом окунания, pH которой отрегулирован до 9 или выше, находится в среде, где легко происходит дезактивация.

Настоящее изобретение позволяет получить перчатку, изготовленную после более длительного периода хранения, чем в традиционном случае, и обладающую надлежащими характеристиками.

[0039] 7. Сравнение обычного двухвалентного эпоксидного соединения с эпоксидным соединением с валентностью три или выше

Хотя традиционно используемое двухвалентное эпоксидное соединение обеспечивает двухпозиционное сшивание, которое представляет собой сшивание между двумя карбоксильными группами в одной молекуле, эпоксидное соединение, содержащееся в эпоксидном сшивающем агенте, для использования в варианте осуществления настоящего изобретения может обеспечивать многоточечное сшивание, которое представляет собой сшивание между тремя или более карбоксильными группами в одной молекуле. Считается, что перчатка полученная, путём сшивания между молекулами эластомера, обладает значительно более высокой усталостной стойкостью по сравнению с обычной перчаткой, полученной путём двухточечного сшивания. Верхний предел количества эпоксидных групп, содержащихся в одной молекуле эпоксидного соединения, содержащегося в эпоксидном сшивающем агенте, особо не ограничен с точки зрения придания более подходящей усталостной стойкости. Традиционно используемое двухвалентное эпоксидное соединение, в котором дезактивирована только одна эпоксидная группа, вызывает потерю функции сшивания эпоксидного соединения. В отличие от этого, эпоксидный сшивающий агент, содержащий эпоксидное соединение с валентностью три или выше, для использования в настоящем изобретении сохраняет функцию сшивания даже после дезактивации одной эпоксидной группы, так как по-прежнему остаются две или более эпоксидные группы. Таким образом, такое эпоксидное соединение с валентностью три или выше обеспечивает более эффективное сшивание по сравнению с традиционным двухвалентным эпоксидным соединением.

По этой причине перчатка, имеющая такие же рабочие характеристики, как традиционная перчатка, может быть получена даже при добавлении небольшого количества эпоксидного сшивающего агента по сравнению с традиционным случаем.

[0040] <Регулятор pH>

Уровень pH композиции для формования методом окунания должен быть отрегулирован для получения щелочной среды на этапе выдерживания, описанном ниже. Одна из причин, по которой композиция должна быть щелочной, заключается в том, что -COOH ориентирован наружу как -COO- из частицы эластомера для выполнения надлежащего сшивания металлом, чтобы тем самым обеспечить сшивание между такими частицами с использованием цинка, кальция или т.п., в случае использования композиции, включающей в себя сшивающий агент на основе металла, например, оксид цинка, и коагулянт, содержащий ионы кальция.

Предпочтительный уровень pH составляет от 10 до 10,5, и слишком низкий pH вызывает ухудшение ориентации -COOH наружу от частицы, что приводит к ненадлежащему сшиванию, а слишком высокий pH приводит к снижению стабильности латекса.

Используемый регулятор pH представляет собой одно или более из аммониевого соединения, аминного соединения и гидроксида щелочного металла. Среди них предпочтительно используется гидроксид щелочного металла, так как он упрощает условия производства, например, регулировку pH, и условия гелеобразования, и, в частности, наиболее часто используется гидроксид калия (далее также обозначаемый «KOH»). Далее будут описаны примеры с использованием KOH в качестве регулятора pH.

Количество добавляемого регулятора pH составляет от около 0,1 до около 4,0 частей по массе на 100 частей по массе эластомера в композиции для формования методом окунания, и, как правило, количество регулятора pH составляет от около 1,8 до около 2,0 частей по массе.

[0041] <Сшивающий агент на основе металла>

Эластомер, образующий перчатку в соответствии с вариантом осуществления настоящего изобретения, имеет сшитую структуру в сочетании с ионной связью кальция в случае использования коагулянта, содержащего ионы кальция.

Кальций быстро элюируется в растворе искусственного пота, имитирующем человеческий пот, что приводит к снижению прочности на растяжение. Кроме того, радиус иона кальция больше, чем радиус иона оксида цинка или алюминиевого комплекса, служащих в качестве другого сшивающего агента на основе металла, и недостаточен для обеспечения непроницаемости в отношении органического растворителя. Таким образом, считается, что частичная замена сшивания кальцием на сшивание цинком или сшивание алюминием является эффективной мерой. Кроме того, количество оксида цинка или алюминиевого комплекса может быть увеличено, что приводит увеличению прочности на растяжение и стойкости к лекарственным препаратам.

[0042] Мультивалентное соединение металла для использования в качестве сшивающего агента на основе металла предназначено для ионного сшивания между функциональными группами, например, непрореагировавшей карбоксильной группой в эластомере. Используемое мультивалентное соединение металла представляет собой оксид цинка, а именно оксид двухвалентного металла. Алюминий в качестве трёхвалентного металла также может быть превращён в комплекс и, таким образом, использоваться в качестве сшивающего агента. Алюминий сложен в обращении, так как в случае высокого содержания перчатка становится жёсткой, при этом он имеет наименьший радиус иона из всех вышеуказанных и, следовательно, оптимален для обеспечения стойкости к лекарственным препаратам и прочности на растяжение.

Количество добавляемого оксида двухвалентного металла, например, оксида цинка и/или алюминиевого комплекса, может составлять от 0,2 до 4,0 частей по массе, предпочтительно от 0,4 до 3,0 частей по массе на 100 частей по массе эластомера в композиции для формования методом окунания. Верхний предел также может составлять, например, 1,5 части по массе.

[0043] Используемый алюминиевый комплекс представляет собой, например, многоосновный гидроксикарбоксилат алюминия. Используемый многоосновный гидроксикарбоксилат алюминия представляет собой, например, раствор 10% лимонной кислоты или винной кислоты в воде.

[(AlCit)3(OH)4]7-, полученный с использованием водорастворимого цитратного комплекса алюминия [(AlCit)3(OH)(H2O)]4-, имеет четыре гидроксильные группы и служит в качестве сшивающего агента карбоксильной группы («Synthesis, and application to rubber latex”, Noboru, EBIHARA и др., Reports of Chiba Industrial Technology Research Institute, №4. 8, стр. 22-27 (октябрь, 2010).

[0044] <Другие компоненты>

Композиция для формования методом окунания включает в себя по меньшей мере вышеупомянутые обязательные компоненты и воду и, как правило, включает в себя другие компоненты в дополнение к ним.

В настоящем документе может быть проиллюстрирован пример, в котором композиция для формования методом окунания приготовлена так, что сшитая структура получаемой перчатки состоит только из сшитой структуры, образованной эпоксидным сшивающим агентом, и иона кальция, полученного из коагулянта.

[0045] Композиция для формования методом окунания может дополнительно включать в себя диспергатор. Диспергатор предпочтительно представляет собой анионное поверхностно-активное вещество, примеры включают в себя карбоксилат, сульфонат, фосфат, полифосфат, полимеризованный алкиларилсульфонат, полимеризованный сульфированный нафталин и полимеризованный полимер, полученный конденсацией нафталина/формальдегида, и предпочтительно используется сульфонат.

[0046] В качестве диспергатора может быть использован представленный на рынке продукт. Например, может быть использован «Tamol NN9104», производимый компанией BASF. Используемое количество предпочтительно составляет от около 0,5 до около 2,0 частей по массе на 100 частей по массе эластомера в композиции для формования методом окунания.

[0047] Композиция для формования методом окунания может дополнительно включать в себя различные добавки. Примеры таких добавок включают в себя антиоксидант, пигмент и хелатообразователь. Используемый антиоксидант представляет собой затруднённый фенольный антиоксидант, например, Wingstay L. Используемый пигмент представляет собой, например, диоксид титана. Используемый хелатообразователь представляет собой, например, этилендиаминтетраацетат натрия.

[0048] Композиция для формования методом окунания в соответствии с настоящим вариантом осуществления может быть получена путём смешивания эластомера, эпоксидного сшивающего агента, регулятора pH и воды, и, при необходимости, добавок, например, увлажнителя, диспергатора и антиоксиданта, с использованием обычных средств смешивания, например, смесителя.

[0049] 2. Способ изготовления перчатки

Перчатку в соответствии с настоящим вариантом осуществления предпочтительно получают с использованием следующего далее способа изготовления.

То есть такой способ изготовления представляет собой способ изготовления перчатки, включающий в себя:

(1) этап налипания коагулянта (этап, на котором коагулянт налипает на перчаточную форму),

(2) этап выдерживания (этап, на котором корректируют и перемешивают композицию для формования методом окунания),

(3) этап окунания (этап, на котором окунают перчаточную форму в композицию для формования методом окунания),

(4) этап гелеобразования (этап, на котором превращают плёнку, образованную на перчаточной форме, в гель для получения предшественника отверждённой плёнки),

(5) этап выщелачивания (этап, на котором удаляют примеси из предшественника отверждённой плёнки, образованного на перчаточной форме),

(6) этап отбортовки (этап, на котором сматывают манжетный участок перчатки),

(7) этап предварительного отверждения (этап, на котором нагревают и сушат предшественник отверждённой плёнки при температуре ниже, чем температура на этапе отверждения), при условии, что данный этап не является обязательным этапом; и

(8) этап отверждения (этап, на котором нагревают и сушат предшественник отверждённой плёнки при температуре, необходимой для реакции сшивания),

причём этапы (3)-(8) выполняют в указанном порядке.

Также включён способ изготовления перчатки в соответствии с так называемым двойным окунанием, в котором этапы (3) и (4) вышеописанного способа изготовления повторяют дважды.

[0050] В настоящем документе выражение «предшественник отверждённой плёнки» означает плёнку, образованную из эластомера, агрегированного на перчаточной форме за счет коагулянта на этапе окунания, и относится к плёнке, которая в некоторой степени превратилась в гель за счёт диспергирования кальция в пленке на последующем этапе гелеобразования, и которая представляет собой еще не окончательно затвердевшую плёнку.

[0051] Далее каждый этап будет описан более подробно.

(1) Этап налипания коагулянта

(a) Форму или шаблон (перчаточную форму) окунают в раствор коагулянта, содержащий ионы Ca2+, служащие в качестве коагулянта или гелеобразователя, в количестве от 5 до 40% по массе, предпочтительно от 8 до 35% по массе. Фактическое время налипания коагулянта или т.п. на поверхность формы или шаблона определено соответствующим образом и, как правило, составляет от около 10 до около 20 секунд. Используемый коагулянт представляет собой нитрат или хлорид кальция. Также может быть использована любая другая неорганическая соль, обладающая эффектом осаждения на эластомере. В частности, предпочтительно используется нитрат кальция. Коагулянт, как правило, используется в виде водного раствора, содержащего коагулянт в количестве от 5 до 40% по массе.

Такой раствор, содержащий коагулянт, предпочтительно включает в себя от около 0,5 до около 2% по массе, например, около 1% по массе, например, стеарата калия, стеарата кальция, минерального масла или масла на основе сложного эфира, в качестве антиадгезионного агента.

(b) Форму или шаблон, на который налип раствор коагулянта, помещают в печь, имеющую внутреннюю температуру от около 110°C до около 140°C, на 1-3 минуты, и сушат, для закрепления коагулянта на части или всей поверхности перчаточной формы. Необоходимо отметить, что температура поверхности перчаточной формы после сушки составляет около 60°C и оказывает влияние на последующую реакцию.

(c) Кальций не только способствует выполнению функции коагулянта для образования плёнки на поверхности перчаточной формы, но также способствует выполнению функции сшивания соответствующего участка готовой перчатки. Также можно сказать, что добавляемый позже сшивающий агент на основе металла предназначен для усиления функции сшивания кальция.

[0052] (2) Этап выдерживания

(a) На данном этапе регулируют pH композиции для формования методом окунания в соответствии с вариантом осуществления настоящего изобретения до 9,0 или выше, диспергируют и придают однородность композиции при перемешивании, как описано в разделе «Регулятор pH» композиции для формования методом окунания.

(b) В реальном процессе изготовления перчатки данный этап обычно выполняют в большом резервуаре, и затем оставляют композицию примерно на 24 часа для выдерживания. Композицию заливают в резервуар для окунания и выполняют окунание, добавляя композицию в резервуар для окунания в зависимости от уменьшения уровня жидкости. Таким образом, предпочтительно, чтобы эпоксидный сшивающий агент не дезактивировался в течение около 4 дней, по меньшей мере около 2 дней. Обычный двухвалентный эпоксидный сшивающий агент может храниться не более 1 дня (дезактивируется по истечении 1 дня), но трёхвалентный эпоксидный сшивающий агент может использоваться без дезактивации в течение минимум 2 дней в условиях массового производства.

Резервуар для окунания также может быть изготовлен под заказ, так как pH, как правило, снижается в зависимости от времени использования.

[0053] (3) Этап окунания

(a) На данном этапе заливают композицию для формования методом окунания в соответствии с вариантом осуществления настоящего изобретения (жидкость для окунания), перемешанную на этапе выдерживания, в резервуар для окунания и затем погружают форму или шаблон, на котором на этапе налипания коагулянта налип и высох коагулянт, в резервуар для окунания, как правило, на 1-60 секунд при температуре от 25 до 35°C.

Данный этап заключается в агрегировании эластомера, входящего в композицию для формования методом окунания, на поверхности формы или шаблона за счёт ионов кальция, содержащихся в коагулянте, для образования плёнки.

[0054] (4) Этап гелеобразования

(a) Обычную перчатку, сшитую серой, как правило, получают путём нагревания почти до 100°C в печи для гелеобразования. Такое нагревание обеспечивает сшивание латекса для гелеобразования в такой степени, чтобы плёнка не деформировалась на последующем этапе выщелачивания. Такое нагревание также предназначено для диспергирования кальция в плёнке и дальнейшего выполнения надлежащего сшивания кальцием.

В отличие от этого, условия гелеобразования в случае использования эпоксидного сшивающего агента в соответствии с настоящим изобретением обычно включают в себя подъем из резервуара для окунания и выдерживание в диапазоне температур от 21°C в качестве нижнего предела комнатной температуры (23°C ± 2°C) до почти 120°C в течение 20 секунд или более.

Такие условия соответствуют условиям в случае использования KOH в качестве регулятора pH, и в случае использования аммониевого соединения или аминного соединения в качестве регулятора pH могут применяться другие условия.

(b) Условия гелеобразования в случае использования эпоксидного сшивающего агента в массовом производстве определены на основе того, что форма или шаблон достигает определённой температуры, и того, что температура окружающей среды на заводе часто составляет около 50°C. Кроме того, верхний предел температуры на этапе гелеобразования ожидается с учетом намеренного нагревания для повышения качества. Вариант осуществления настоящего изобретения, в котором используется эпоксидный сшивающий агент, и в качестве регулятора pH используется KOH, может соответствовать таким высокотемпературным условиям.

Время для выполнения этапа гелеобразования может составлять, например, от 30 секунд до 5 минут, и в другом примере может составлять, например, около 1-3 минут.

[0055] (5) Этап выщелачивания

(a) На этапе выщелачивания удаляют лишние химические вещества и примеси, препятствующие последующему отверждению, например, кальций, осажденный на поверхности предшественника отверждённой плёнки, путём промывания водой. Как правило, шаблон погружают в тёплую воду при температуре от 30 до 70°C примерно на 1-5 минут.

(b) В случае композиции для формования методом окунания, включающей в себя оксид цинка и/или алюминиевый комплекс в качестве сшивающего агента на основе металла, функция этапа выщелачивания заключается в промывании предшественника отверждённой плёнки, отрегулированного до щелочного состояния, с использованием воды, в результате чего предшественник становится нейтральным, и в замене ионов оксида цинка или алюминиевого комплекса, содержащихся в предшественнике отверждённой плёнки, на Zn2+ и/или Al3+, что обеспечивает выполнение сшивания металлом на последующем этапе отверждения.

[0056] (6) Этап отбортовки

(a) На данном этапе сматывают манжетный участок перчатки в виде предшественника отверждённой плёнки после завершения этапа выщелачивания для получения кольца, имеющего надлежащую толщину с целью усиления перчатки. Этот этап выполняют во влажном состоянии после этапа выщелачивания, пока скручиваемый участок обладает подходящей адгезионной способностью.

[0057] (7) Этап предварительного отверждения

(a) На данном этапе нагревают и сушат предшественник отверждённой плёнки после этапа отбортовки при температуре ниже, чем температура на этапе отверждения. Как правило, нагревание и сушку на этом этапе выполняют при температуре от 60 до 90°C в течение периода от 30 секунд до 5 минут. Этап отверждения при высокой температуре без выполнения этапа предварительного отверждения может вызывать быстрое испарение влаги с образованием пузырьков на перчатке, что приводит к потере качестве, но тем не менее способ может переходить к этапу отверждения без выполнения данного этапа.

(b) Температура на этапе отверждения может подниматься до конечной температуры без выполнения данного этапа, и в случае, когда отверждение выполняется во множестве сушильных печей, и температура сушильной печи на первом этапе немного ниже, такая сушка на первом этапе соответствует этапу предварительного отверждения.

[0058] (8) Этап отверждения

(a) На этапе отверждения окончательно завершают сшивание путём нагревания и сушки при высокой температуре для обеспечения отверждённой плёнки в виде перчатки. Так как перчатка с эпоксидным сшивающим агентом сшивается надлежащим образом только при высокой температуре, нагревание и сушку, как правило, выполняют при температуре от 100 до 150°C в течение 10-30 минут, предпочтительно в течение 15-30 минут. Следует отметить, что в варианте осуществления настоящего изобретения может использоваться XNBR с высокой способностью к высвобождению воды, и, таким образом, надлежащее сшивание выполняется даже при температуре, сниженной до 90°C, и кроме того, при температуре около 70°C. Соответственно, температура на этапе отверждения может составлять, например, от 70 до 150°C. Предпочтительная температура на этапе отверждения может составлять, например, от 100 до 140°C.

(b) Сшивание перчатки завершают на этапе отверждения и получают перчатку, образованную путем сшивания кальцием и сшивания эпоксидным сшивающим агентом с карбоксильной группой XNBR, а также сшивания цинком и/или алюминием в случае добавления оксида цинка и/или алюминиевого комплекса в качестве сшивающего агента на основе металла. В случае использования KOH в качестве регулятора pH карбоксильная группа, связанная с калием, также сшивается с карбонильной группой, полученной из карбоксильной группы путем раскрытия кольца эпоксидной группы на этапе отверждения.

[0059] (9) Двойное окунание

Способ изготовления перчатки описан со ссылкой на так называемое одиночное погружение. В отличие от этого этап окунания и этап гелеобразования могут выполняться два или более раз, и такой процесс обычно называется «двойное окунание».

Двойное окунание выполняют с целью предотвращения образования микроотверстий при изготовлении толстой перчатки (толщина: от около 200 до около 300 мкм), а также в способе изготовления тонкой перчатки.

Примеры условий двойного окунания включают в себя достаточное время, отведённое для этапа гелеобразования, чтобы кальций мог в достаточной степени осесть на поверхности плёнки на первом этапе гелеобразования для агрегирования XNBR на втором этапе окунания.

[0060] В соответствии с исследованиями, проведенными авторами настоящего изобретения, установлено, что перчатка может быть изготовлена с использованием композиции для формования методом окунания, в которой используется трехвалентный эпоксидный сшивающий агент, в соответствии с вышеописанными условиями изготовления, в результате чего возможно массовое производство перчаток, имеющих высокую усталостную стойкость и прочность на растяжение 6 Н или более даже в случае изготовления ультратонкой перчатки (толщина: от 50 до 60 мкм) с добавлением небольшого количества эпоксидного сшивающего агента, составляющего от 0,4 до 0,7 части по массе на 100 частей по массе эластомера.

[0061] 3. Перчатка

(1) Структура перчатки в соответствии с настоящим вариантом выполнения

Перчатка в соответствии с первым вариантом осуществления представляет собой перчатку, включающую в себя отверждённую плёнку из эластомера, содержащего структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера, причём эластомер имеет сшитую структуру из карбоксильной группы в структурном звене, полученном из ненасыщенной карбоновой кислоты, с эпоксидным сшивающим агентом, включающим в себя эпоксидное соединение, имеющее три или более эпоксидные группы в одной молекуле. Данная перчатка может дополнительно иметь сшитую структуру из карбоксильной группы с кальцием, полученным из коагулянта.

Перчатка может быть предпочтительно изготовлена с использованием композиции для формования методом окунания в соответствии с настоящим вариантом выполнения. Эластомер предпочтительно содержит структурное звено, полученное из (мет)акрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе.

Перчатка в соответствии со вторым вариантом осуществления имеет сшитую структуру из карбоксильной группы эластомера с цинком и/или алюминием в дополнение к сшитой структуре в соответствии с первым вариантом выполнения.

[0062] Перчатка в соответствии с первым вариантом осуществления особенно эффективна в качестве толстой перчатки (толщина: от 200 до 300 мкм). Это связано с тем, что более толстая плёнка обеспечивает более высокую прочность на растяжение, усталостную стойкость и т.п. Перчатка в соответствии с настоящим вариантом осуществления может сохранять прочность за счёт сшивания кальцием с подходящим эластомером и, с другой стороны, может сохранять высокую усталостную стойкость за счёт использования эпоксидного сшивающего агента с валентностью три или выше.

Перчатка в соответствии со вторым вариантом осуществления компенсирует недостаток сшивания кальцием за счёт сшивания цинком и/или алюминием. Недостаток сшивания кальцием, при котором может обеспечиваться первоначальная прочность, но из-за элюирования кальция в солёной воде происходит снижение прочности, что приводит к проникновению химических веществ, может компенсироваться сшиванием цинком и/или алюминием.

Перчатка в соответствии со вторым вариантом осуществления особенно предпочтительна в качестве ультратонкой или тонкой перчатки (толщина: от 50 до 90 мкм).

Как описано выше, в перчатке в соответствии со вторым вариантом осуществления может быть изменён приоритет сшивания эпоксидным сшивающим агентом, сшивания кальцием и сшивания цинком и/или алюминием, в результате чего изменяются характеристики перчатки.

[0063] (2) Особенности перчатки в соответствии с вариантом осуществления настоящего изобретения

(a) Перчатка в соответствии с вариантом осуществления настоящего изобретения по существу не включает в себя ни серу, ни ускоритель вулканизации, как в других перчатках без ускорителя вулканизации, в отличие от обычной XNBR-перчатки, и, следовательно, не вызывает аллергию IV типа. Следует отметить, что может быть обнаружено ничтожно малое количество серы, так как сера содержится в поверхностно-активном веществе или т.п. при изготовлении эластомера.

[0064] (b) В общем физические свойства перчатки, как правило, оценивают с точки зрения прочности на растяжение, относительного удлинения и усталостной стойкости долговечности. Критерии пригодности перчатки обычно выглядят следующим образом: критерии пригодности в соответствии с европейским стандартом (EN) включают в себя усилие на разрыв 6 Н или более; и прочность на растяжение в соответствии с испытанием, проведенным в нашей компании, составляет 20 МПа, что соответствует нижнему пределу реального изделия, представленного на рынке в настоящее время.

Критерии пригодности перчатки с точки зрения относительного удлинения выглядят следующим образом: относительное удлинение при разрыве в испытании на растяжение, описанном ниже, находится в диапазоне от 500 до 750%, модуль при 100% (растягивающее напряжение при относительном удлинении 100%) находится в диапазоне от 3 до 10 МПа, и усталостная стойкость на соединительном участке пальца составляет 90 минут или более (усталостная стойкость на ладони составляет 240 минут или более).

Перчатка в соответствии с вариантом осуществления настоящего изобретения удовлетворяет критериям пригодности даже при массовом производстве. Кроме того, перчатка, сшитая эпоксидным сшивающим агентом, имеет высокую усталостную стойкость, и такая усталостная стойкость гораздо выше по сравнению с перчаткой, полученной с использованием двухвалентного эпоксидного сшивающего агента.

Таким образом, данная перчатка может удовлетворять вышеописанным критериям с добавлением меньшего количества эпоксидного сшивающего агента, составляющего от 0,4 до 0,7 части по массе на 100 частей по массе эластомера, чем в случае использования двухвалентного эпоксидного сшивающего агента.

Кроме того, вес обычной тонкой перчатки составляет от 3,5 до 4,5 г (толщина: от 70 до 90 мкм), в отличие от этого перчатка соответствии с настоящим вариантом осуществления может удовлетворять критериям пригодности как перчатка без использования ускорителя вулканизации, и для массового производства доступна ультратонкая перчатка, имеющая вес 3,2 г (толщина: 60 мкм), а также ультратонкая перчатка, имеющая вес 2,7 г (толщина: 50 мкм). Нижний предел толщины ультратонкой перчатки составляет 40 мкм.

[0065] (c) Композиция для формования методом окунания для использования при изготовлении перчатки в соответствии со вторым вариантом осуществления настоящего изобретения дополнительно включает в себя сшивающий агент на основе металла, например, цинк и/или алюминиевый комплекс, добавленный в нее, что предотвращает снижение прочности под воздействием человеческого пота с цельную улучшения непроницаемости перчатки для химических веществ.

[0066] (d) Основной недостаток эпоксидного сшивающего агента заключается в дезактивации эпоксидной группы эпоксидного соединения в композиции для формования методом окунания в щелочной среде. Таким образом, сложно изготовить перчатку, характеристики которой сохраняются в случае одновременного приготовления большого объёма композиции в резервуаре для выдерживания при массовом производстве и многократном использовании приготовленного продукта. В связи с этим этап выдерживания и этап окунания необходимо выполнять за максимально короткое время. Также в случае изготовления перчатки с использованием двухвалентного эпоксидного сшивающего агента необходимо быстро использовать всю композицию для формования методом окунания. Кроме того, в случае использования двухвалентного эпоксидного сшивающего агента наблюдаются различия между разными партиями.

Композиция в соответствии с вариантом осуществления настоящего изобретения, изготовленная с использованием эпоксидного сшивающего агента, содержащего эпоксидное соединение, имеющее три или более эпоксидные группы в одной молекуле, может использоваться в течение более длительного времени на этапе окунания при одновременном приготовлении большого объёма композиции для формования методом окунания, чем композиция, полученная с использованием обычного двухвалентного эпоксидного сшивающего агента. Таким образом, перчатка, соответствующая вышеописанным критериям пригодности, может быть получена в условиях, более подходящих для массового производства.

ПРИМЕРЫ

[0067] Далее настоящее изобретение будет описано более подробно на основе примеров, но настоящее изобретение не ограничивается этими примерами. Если не указано иное, «%» означает «% по массе», а «часть (части)» означает «часть (части) по массе». В следующем далее описании «часть (части) по массе» в целом означает часть (части) по массе на 100 частей по массе эластомера.

[0068] <Получение отверждённой плёнки>

1. Получение композиции для формования методом окунания (латекса)

В лабораторный стакан объёмом 1 литр (производится компанией AS ONE Corporation, диаметр 105 мм, высота 150 мм) загрузили 230 г раствора эластомера (XNBR) (содержание сухого вещества: 45%), представленного в Таблице 1, добавили 100 г воды для разбавления и запустили перемешивание. После предварительной регулировки pH до 10,0 с использованием 5% водного раствора гидроксида калия добавили каждый сшивающий агент, представленный в Таблице 2.

Кроме того, добавили 0,4 г (содержание сухого вещества: 53%) антиоксиданта (торговое название «CVOX-50», производится компанией Farben Technique (M) Sdn Bhd), 1,5 г оксида цинка (торговое название «CZnO-50», производится компанией Farben Technique (M) Sdn Bhd) и 1,5 г (содержание сухого вещества: 71%) оксида титана (торговое название «PW-601», производится компанией Farben Technique (M) Sdn Bhd), дополнительно добавили воду так, чтобы содержание сухого вещества составило 22%, и перемешивали полученный продукт в течение ночи. Количество полученной композиции для формования методом окунания составило 503 г. Композицию для формования методом окунания непрерывно перемешивали в лабораторном стакане до момента использования.

Такой эксперимент выполняли с разным количеством добавляемого оксида цинка.

[0069] 2. Получение жидкого коагулянта

После разбавления 19,6 г «S-9» (торговое название, содержание сухого вещества: 25,46%, производится компанией Crestage Industry Sdn Bhd) в качестве антиадгезионного агента примерно в 2 раза с использованием 30 г воды, которая была предварительно отмерена, полученный продукт медленно добавили в раствор, полученный путём растворения 0,56 г поверхностно-активного вещества «Teric 320» (торговое название, производится компанией Huntsman Corporation) в 42,0 г воды. Добавили весь оставшийся в контейнере S-9 при промывании водой, и полученный продукт перемешивали в течение 3-4 часов. В лабораторном стакане объемом 1 литр (производится компанией AS ONE Corporation, диаметр 105 мм, высота 150 мм) отдельно приготовили 143,9 г тетрагидрата нитрата кальция, растворенного в 153,0 г воды. Предварительно приготовленную дисперсию S-9 добавили в раствор нитрата кальция при перемешивании. Отрегулировали pH до 8,5-9,5 с использованием 5% аммиачного раствора, и добавили воду так, чтобы содержание сухого вещества нитрата кальция в конечном итоге составило 20% в качестве ангидрида, а содержание сухого вещества S-9 составило 1,2%, в результате чего получили 500 г жидкого коагулянта. Полученный жидкий коагулянт непрерывно перемешивали в лабораторном стакане объёмом 1 литр до момента использования.

[0070] 3. Получение отверждённой плёнки

Полученный жидкий коагулянт нагрели до температуры около 50°C при перемешивании и отфильтровали через нейлоновый фильтр, имеющий 200 ячеек на дюйм, а затем налили в контейнер для окунания, после чего в него погрузили керамическую пластину (размером 200 × 80 × 3 мм, далее называемую «фарфоровая пластина»), которую промыли, а затем нагрели до температуры 70°C. В частности, фарфоровую пластину погружали на 18 см от свободного края в течение 4 секунд после контакта свободного конца фарфоровой пластины с поверхностью жидкого коагулянта, удерживали в течение 4 секунд в погруженном состоянии и доставали в течение 3 секунд. Жидкий коагулянт, налипший на поверхность фарфоровой пластины, быстро стряхнули и просушили поверхность фарфоровой пластины. Высушенную фарфоровую пластину снова нагрели до 70°C при подготовке к погружению в композицию для формования методом окунания (латекс).

Композицию для формования методом окунания (латекс) отфильтровали через нейлоновый фильтр, имеющий 200 ячеек на дюйм, при комнатной температуре, а затем налили в контейнер для окунания, после чего в неё погрузили фарфоровую пластину, нагретую до температуры 70°C, на которую налип жидкий коагулянт. В частности, фарфоровую пластину погружали в течение 6 секунд, удерживали в течение 4 секунд и доставали в течение 3 секунд. Фарфоровую пластину удерживали в воздухе до тех пор, пока латекс не перестал капать, а затем слегка стряхнули капли латекса, прилипшие к свободному концу.

Фарфоровую пластину, погруженную в латекс, просушили при температуре 23°C ± 2°C в течение 30 секунд (этап гелеобразования), а затем произвели выщелачивание в тёплой воде при температуре 50°C в течение 5 минут. После этого полученный продукт просушили при температуре 70°C в течение 5 минут и выполнили термическое отверждение при температуре 130°C в течение 30 минут. Такой эксперимент выполняли с разными условиями гелеобразования и отверждения.

Полученную отверждённую плёнку (средняя толщина: 0,08 мм) аккуратно сняли с фарфоровой пластины и хранили при температуре 23°C ± 2°C и относительной влажности 50% ± 10% до проведения испытаний физических свойств плёнки. Такой эксперимент выполняли при разной толщине отверждённой плёнки.

Конкретные условия эксперимента описаны в каждой таблице.

Данный эксперимент также включал эксперимент, в котором перчатка была фактически изготовлена с использованием робота.

[0071] XNBR, используемый в данном эксперименте, представлен ниже.

[0072] [Таблица 1]

Каждое числовое значение в таблице представляет аналитическое значение.

[0073] Свойства XNBR, используемого в экспериментальном примере, были определены следующим образом.

<Содержание остатка акрилонитрила (AN) и содержание остатка ненасыщенной карбоновой кислоты (MMA)>

Каждый эластомер высушили для получения плёнки. Плёнку подвергли ИК-спектроскопии для определения поглощения (Abs) при длине волны поглощения 2237 см-1, которое обусловлено акрилонитрильной группой, и при длине волны поглощения 1699 см-1, которое обусловлено группой ненасыщенной карбоновой кислоты, и, таким образом, определили содержание остатка акрилонитрила (AN) и содержание остатка ненасыщенной карбоновой кислоты (MMA).

Содержание остатка акрилонитрила (%) определили на основе заранее полученной калибровочной кривой. Калибровочная кривая была получена с использованием образца, имеющего известное содержание акрилонитрильной группы, причём в качестве внутреннего стандартного вещества в каждый эластомер добавили полиакриловую кислоту. Содержание остатка ненасыщенной карбоновой кислоты определили с использованием следующего выражения:

Содержание остатка ненасыщенной карбоновой кислоты (% по массе) = [Abs(1699 см-1)/Abs(2237 см-1)]/0,2661

В этом выражении коэффициент 0,2661 является значением, определённым на основе калибровочной кривой, полученной с использованием множества образцов, имеющих известное соотношение содержания группы ненасыщенной карбоновой кислоты и содержания акрилонитрильной группы.

[0074] <Вязкость по Муни (ML(1+4)100°C)>

В 200 мл насыщенного водного раствора смеси нитрата кальция и карбоната кальция в соотношении 4:1, перемешиваемого при комнатной температуре, по каплям добавили каждый эластомерный латекс с использованием пипетки до выпадения в осадок твёрдого каучука. Выпавший в осадок твёрдый каучук извлекли и промыли десять раз примерно в 1 литре ионообменной воды при перемешивании, после чего твёрдый каучук дегидратировали путём сжатия и просушили в вакууме (при температуре 60°C, в течение 72 часов), в результате чего получили образец каучука для проведения измерений. Полученный образец каучука для проведения измерений несколько раз пропустили через 6-дюймовые ролики, имеющие температуру 50°C и зазор около 0,5 мм, пока каучук не осел, и полученный продукт исследовали при температуре 100°C с использованием вращающегося устройства, имеющего большой диаметр, в соответствии со стандартом JIS K6300-1:2001 «Unvulcanized rubber-Physical properties, Part 1: Determination of viscosity and scorch time according to Mooney viscometer».