Способ получения мочевино-фенолформальдегидной смолы - SU895998A1

Код документа: SU895998A1

Описание

.,1

Изобретение относится к питейному производству, а именно к составам связующего для формовочных смесей холодного отверждения и способам его получения .

Известны связующие для формовочных смесей холодного отверждения, представляющие собой мочевиноформальдегидную смолу, совмещенную с модифицирующими добавками, содержащими фенол, например со сланцевой смолой. Это связующее готовят в реакторе путем перемешивания мочевиноформальдегидной смолы, сланцевой смолы, растворителя и эмульгатора при 400-600 об/мин и 60-70°С под давлением 5 атм в течение 40-50 мин

13..

Недостатком данного связующего являются средние показатели термической стойкости 4 (коксовое число 2О-22%), что позволяет использовать его в смесях для стержней ттри получении чугунного литья небольщого веса, до 3-5 т. Кроме того, для получения необходимой прочности смесей с данным связующим (на уровне смесей с мочевинофуранонз1ми смолами ) требуется повышенный расход его (на 2О-30%) в смеси, что ухудшает санитарно-гигиенические условия труда в стержневых отделениях.

Известно также связующее для форю овочной смеси, состоящее из водорастворимого предконденсата формальдегида и фенола с мольным соотношением 1,510 2,5) : 1 и водорастворимого мочевиноформальдегидного соединения, содержащего мочевину и формальдегид ттри мольном соотношении (1:1)-(1:5). Связующее получают путем приготовления жидкого

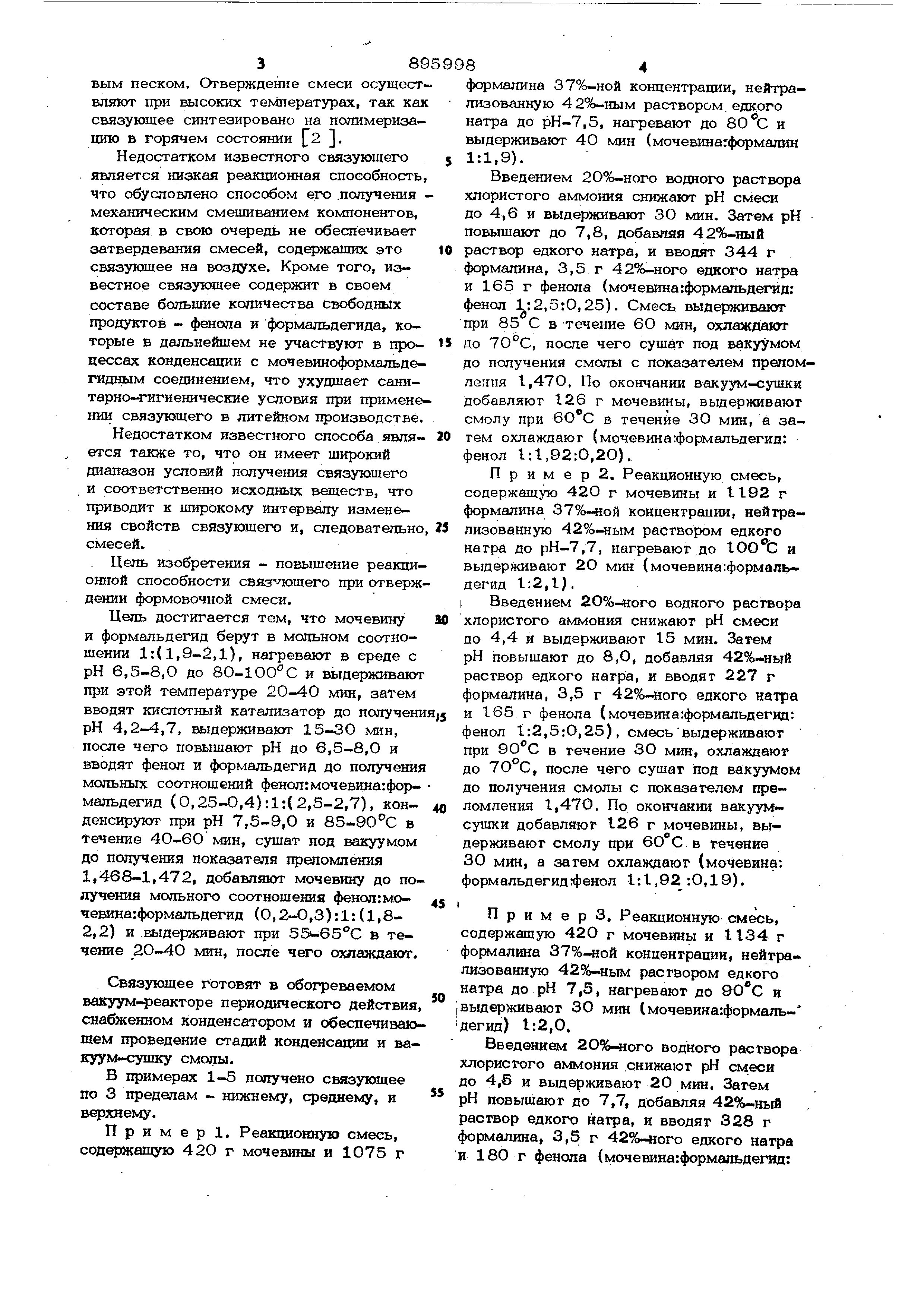

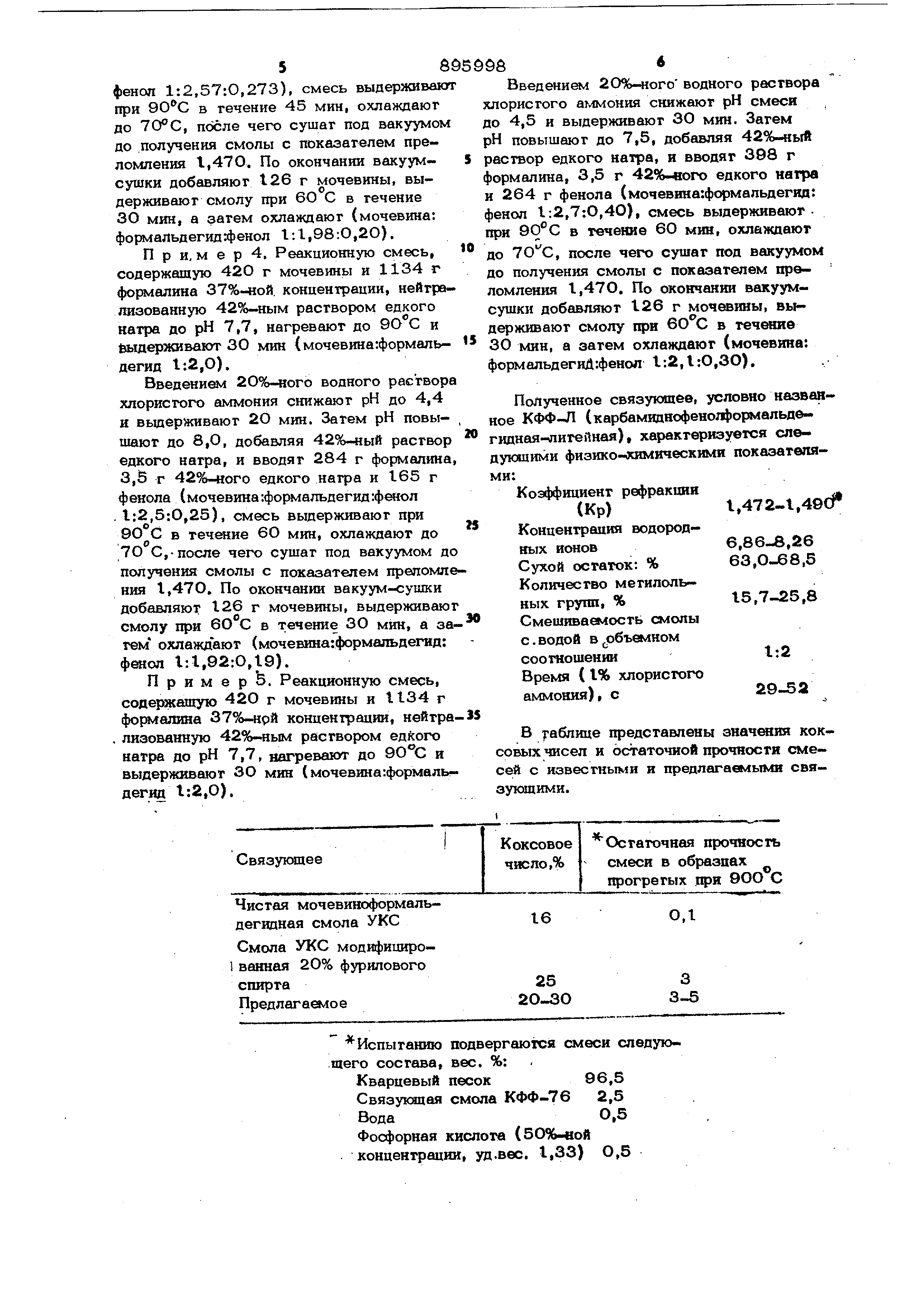

45 предконденсата, состоящего из фенола и формальдегида, который затем перемешивают с мочевиноформальдегидным соединением . Жидкий смешанный раствор не доводят до полной конденсации получения готового продукта мочевиноформальдегидной смолы, а в виде полуфабриката этот смешанный раствор используют в качестве связующего для совмещения с кварце389 вым песком. Отверждение смеси осуществляют при высоких температурах, так как связующее синтезировано на полимеризацию в горячем состоянии f Недостатком известного связующего . является низкая реакционная способность, что обусловлено способом его .получения механическим смешиванием компонентов, которая в свою очередь не обеспечивает затвердевания смесей, содержащих это связующее на воздухе. Кроме того, известное связующее содержит в своем составе большие количества Свободных продуктов - фенола и формальдегида, которые в дaJ ьнeйшeм не участвуют в процессах конденсации с мочевиноформальдегидным соединением, что ухудшает санитарно-гигиенические условия при применеНИИ связующего в литейном производстве. Недостатком известного способа является также то, что он имеет широкий диапазон условий получения связующего и соответственно исходных веществ, что приводит к широкому интервалу изменения свойств связуюшегю и, следовательно смесей. Цель изобретения - повышение реакционной способности связ -тощего при отверж дении формовочной смеси. Цель достигается тем, что мочевину и формальдегид берут в мольном соотношении 1:( 1,9-2,1), нагревают в среде с рН 6,5-8,0 до 80-100 С и выдерживают при этой температуре 20-40 мин, затем вводят кислотный катализатор до получени рН 4,2-4,7, выдерживают 15-30 мин, после чего повышают рН до 6,5-8,0 и вводят фенол и формальдегид до получения мольных соотношений фенол:мочевина:формальдегид (0,25-0,4):1:(2,5-2,7), конденсируют при рН 7,5-9,0 и 85-90 С в течение 4О-60 мин, сушат под вакуумом до получения показателя преломления 1,468-1,472, добавляоот мочевину до получения мольного соотношения фенолгмочевинагформальдегид (0,2-0,3):1:(1,82 ,2) и выдерживают при 55w65C в течение 20-40 мин, после чего охлаждают. Связующее готовят в обогреваемом вакуум-реакторе периодического действия, снабженном конденсатором и обеспечиваюшем проведение стадий конденсации и вакуум-сушку смолы. В примерах 1-5 получено связующее по 3 пределам - нижнему, среднему, и верхнему. Пример. Реакционную смесь, содержащую 420 г мочевины и 1075 г 84 формалина 37%-ной концентрации, нейтрализованную 42%-ным раствором, едкого натра до рН-7,5, нагревают до 80с и выдерживают 40 мин (мочевинагформалин 1:1.9). Введением 2О%-ного водного раствора хлористого аммония снижают рН смеси до 4,6 и выдерживают 30 мин. Затем рН повышают до 7,8, добавляя 42%-ный раствор едкого натра, и ввод5гг 344 г формалина, 3,5 г 42%-ного едкого натра и 165 г фенола (мочевина:формальдегид: фенол 1:2,5:0,25). Смесь выдерживают при 85 С в течение 60 мин, охлаждают до 70°С, после чего сушат под вакуумом до получения смолы с показателем преломпения 1,470, По окончании вакуум-сушки добавляют 126 г мочевины, выдерживают смолу при 6О С в течение 30 мин, а загем охлаждают (мочевинагформальдегид: фенол 1:1,92:0,20). П р и м е р 2. Реакционную смесь, содержащую 42О г мочевины и 1192 г формалина 37%-ной концентрации, нейгрализованную 42%-ным раствором едкого натра до рН-7,7, нагревают до ЮС С и выдерживают 2О мин (мочеБина;формальдегид 1:2,1). I Введением 20%-«ого водного раствора хлористого аммония снижают рН смеси до 4,4 и выдерживают 15 мин. Затем рН повышают до 8,0, добавляя 42%-.ный раствор едкого натра, и вводят 227 г формалина, 3,5 г 42%-його едкого натра и 165 г фенола {мочевина:формальдегид: фенол 1:2,5:0,25), смесь выдерживают при в течение ЗО мин, охлаждают до 7О°С, после чего сушаг под вакуумом до получения смолы с показателем преломления 1,47О. По окончании вакуумсушки добавляют 126 г мочевины, выдерживают смолу при 6О С в течение 30 мин, а затем охлаждают (мочевииа: формальдегид фенол 1:1,92:0,19). П р и м е р 3. Реакционную смесь, содержащую 42О г мочевины и 1134 г формалина 37%-ной конценграции, нейтрализованную 42%-ным раствором едкого натра до рН 7,5, нагревают до и Выдерживают 30 мин Смочевина:формальдегвд ) 1:2,0. Введением 2О%.ого водного раствора хлористого аммоння снижают рН смеси до 4,6 и выдерживают 20 мнн. Затем рН повышают до 7,7, добавляя 42%-ный раствор едкого натра, и вводят 328 г формалина, 3,5 г 42%-ного едкого натра и 180 г фенола (мочевина:формальдегид: фенол 1:2,57:0,273), смесь выдерживаю при в течение 45 мин, охлаждают до 70°С, после чего сушат под вакуумом до получения смолы с показателем преломления 1,470. По окончании вакуумсушки добавляют 126 г мочевины, выдерживают смолу при 6О С в течение ЗО мин, а затем охлаждают (мочевина: формальдегид:фенол 1:1,98:О,2О). П р и, м е р 4, Реакционную смесь, содержащую 420 г мочевины и 1134 г формалина 37%.щой. концентрации, нейтрализованную 42%-ным раствором едкого натра до рН 7,7, нагревают до 9О С и йыдерживают 30 мин (мочевина:формальдегид 1:2,0). Введением 20%-ного водного раствор хлористого аммония снижают рН до 4,4 и вьщерживают 2О мин. Затем рН повышают до 8,0, добавляя 42%-ный раствор едкого натра, и вводят 284 г формалина 3,5 г 42%-ного едкого натра и 165 г фенола (мочевина:фо{Ж1альдегид:фш1ол . 1:2,5:0,25), смесь выдерживают при в течение 6О мин, охлаждают до ,7О С,-после чего сушат под вакуумом д получения смолы с показателем преломл ния 1,470. По окончании вакуум-сушки добавляют 126 г мочевины, выдерживаю смолу при 6О С в течение 30 мин, а за тем охлаждаюг (мочевина:формальдегид: фенол 1:1,92:0,19). Примерь. Реакционную смесь, содержащую 42О г мочевины и 1134 г формалина 37%-нрй концентрации, нейтра . лизованную 42%-ным раствором натра до рН 7,7, нагревают до и выдерживают ЗО мин (мочевина:формальг дегид 1:2,О). Введением 2О%-ного водного раствора хлористого снижают рН смеси до 4,5 и выдерживают 30 мин. Затем рН повышают до 7,5, добавляя 42%-кьгй раствор едкого натра, и вводят 398 г формалина, 3,5 г 42%-вого едкого награ и 264 г фенола (мочевина:формальдег11д: фенол 1:2,7:0,40), смесь выдерживают при в течение 60 мин, охлаждают до 7ОС, после чего сушат под вакуумом до получения смолы с показателем 1фе- ломления 1,47О. По окончании вакуумсушки добавляют 126 г мочевины, выдерживают смолу прн 6О С в течение 30 мин, а затем охлаждают (мочевина: формальдегиД:фенол 1:2,1:О,ЗО). Полученное связующее, условно названное КФФ-Л (карбамиднофано; ормальдвгидная-литейная ), характеризуется следукяаими физико-лимкческими показателями: Коэффициент рефракции 1,47 2-1,49d ( Кр) Концентрация водород6 ,86-8,26 ных ионов 63,0-68,5 Сухой остаток: % Количество метилоль15 ,7-25,8 ных групп, % Смешиваемость смолы с. водой в объемном соотношении Время (1% хлористого 29-52 аммония), с В аблице представлены значения коксовых чисел и остаточной прочности смесей с известными и предлагаемыми связующими .

Реферат

Формула

Комментарии