Эластичный ламинированный материал из нетканого волокнистого полотна и эластомерной пленки и способ его изготовления - RU2117581C1

Код документа: RU2117581C1

Чертежи

Описание

Область техники

Изобретение относится к

синтетическому композитному материалу и способу его изготовления.

Уровень техники

Способы соединения нетканых волокнистых полотен с термопластичными пленками известны. Хорошо

известны также способы экструзионного ламинирования термопластичными пленками нетканых полотен без вытяжки.

Соответствующие патенты, относящиеся к экструзионному ламинированию слоя пленки на нетканые полотна без вытяжки, включают патенты США NN 2,714,571; 3,058,863; 4,522,203; 4,614,679; 4,692,368; 4,753,840 и 5,035,941. Вышеупомянутые патенты США N 3,058,863 и N 4,692,368 предлагают натягивание экструдированных полимерных пленок перед накатыванием их на нетканые волокнистые полотна, не подвергавшиеся вытяжке, с пропусканием их в щель между создающими давление валками. Патенты США N 4,522,203 и N 5,035,941 предлагают одновременное экструдирование нескольких полимерных пленок с неткаными полотнами с помощью создающих давление валков. Патент США N 4,753,840 предлагает предварительное формование нетканых полимерных материалов перед экструзионным ламинированием с помощью пленок с целью улучшения сцепления между неткаными полотнами и пленками. Точнее, патент США N 4, 753,840 предлагает обычную технологию тиснения для создания уплотненных и неуплотненных зон в слоях нетканой основы перед экструзионным ламинированием для улучшения сцепления между неткаными волокнистыми полотнами и пленками благодаря зонам уплотнения волокон. В патенте США N 5,035,941 также утверждается, что в нетканых полотнах без вытяжки, которые экструзионным путем ламинированы однослойными полимерными пленками, могут образовываться маленькие сквозные отверстия от волокон, расположенных по большей части вертикально от плоскости основания волокон, и в этом патенте, соответственно, предлагается использование нескольких одновременно экструдированных слоев пленки для преодоления проблем сквозных отверстий. Кроме того, способы соединения нетканых волокнистых полотен без вытяжки с полимерной пленкой описаны в патентах США NN 3,622,422; 4,379,192 и 4,725,473.

Известны также патенты, в которых предлагается осуществлять вытяжку нетканых волокнистых полотен с помощью валков, находящихся в зацеплении друг с другом, для уменьшения удельного веса полотна. К таким патентам относятся, например, патенты США NN 4,153,664 и 4,517,714. Патент США N 4,153, 664 описывает способ поперечной и продольной вытяжки нетканых волокнистых полотен с использованием пары взаимодействующих валков для упрочнения и смягчения нетканых полотен. В этом патенте описан также альтернативный способ, в котором нетканое волокнистое полотно ламинируется термопластичной пленкой перед вытяжкой для взаимозацепления.

В международной заявке N WO 92/15444 описываются способ и устройство для осуществления вытяжки слоистых полотен для придания им свойств эластичности в направлении начальной вытяжки. Слоистые полотна содержат растяжимый эластомерный первый слой и выполненный с возможностью вытягивания в длину второй слой. Оба указанных слоя соединены друг с другом непрерывно или с помощью прерывистых зон соединения. Во время вытяжки наружные края слоистого полотна фиксируются для предотвращения внутреннего стягивания в направлении, параллельном направлению вытяжки. В описанном варианте выполнения первый слой выполнен из "лоскутов", а второй слой - в виде однослойного листа основы. Вытяжка создает специфично расположенные эластичные зоны в полотне основы.

Таким образом, имеется постоянная потребность в создании нетканых волокнистых подложек пластиковых пленок, обеспечивающих достаточные абсорбирующие свойства и мягкость. Было бы очень желательно добиться дальнейшего улучшения свойств таких слоистых материалов и расширить их использование в предметах одежды и в других нужных изделиях. Были бы также желательны усовершенствования в способах изготовления таких слоистых материалов с помощью высокоскоростного оборудования.

Краткое изложение сущности изобретения

Настоящее изобретение направлено на создание эластичного слоистого материала из нетканого волокнистого полотна и

эластомерной пленки. Используемый в описании и в формуле изобретения термин "эластичный" подразумевает способность к растяжению под действием силы и к восстановлению своей первоначальной или по

существу первоначальной формы после устранения действия силы. Волокнистое полотно содержит множество волокон, проходящих наружу от ламинированной поверхности и образованных продольной вытяжкой

слоистого материала, по существу равномерно, поперек листа слоистого материала по всей его толщине. Накатываемая эластомерная пленка обладает свойствами растяжимости и восстанавливаемости в

первоначальных размерах для придания свойств эластичности слоистому материалу.

Изобретение также предлагает способ изготовления эластичного слоистого материала с помощью высокоскоростного оборудования при скорости линии порядка 2,5 м/с. Таким образом, задачей настоящего изобретения является создание слоистых материалов из нетканой волокнистой подложки и эластомерной пленки, имеющих достаточные абсорбирующие свойства и мягкость наряду с новыми свойствами растяжимости и способности восстанавливать прежнюю форму. Уникальные свойства слоистых материалов позволяют их использовать для многих целей, включая в особенности предметы одежды, в которых растяжимость и восстанавливаемость первоначальной формы являются существенными свойствами.

Эластичный слоистый материал содержит нетканое волокнистое полотно и эластомерную пленку, соединенную по меньшей мере с одной поверхностью указанного полотна. Эластомерная пленка может располагаться на одной стороне нетканого полотна или между двумя слоями нетканого полотна, образуя эластичный слоистый материал. Слоистый материал подвергают вытяжке по существу равномерно по его длине и ширине и по всей его толщине для создания растяжимого и восстанавливающего форму композитного материала. Таким образом, растянутые участки в слоистом материале могут располагаться вперемежку с нерастянутыми участками для получения свойств эластичности указанного материала. Эластичность композитного материала главным образом обусловлена эластичностью пленки. При удлинении или при воздействии вызывающих деформацию сил слоистый материал может растягиваться и таким образом его форма будет соответствовать, например, форме части тела при использовании этого материала для изготовления предметов одежды. Аналогично, обладая уникальными свойствами эластичного восстановления формы, слоистый материал будет по существу возвращаться к своему изначальному состоянию. Более того, он может неоднократно подвергаться циклам растяжение-восстановление.

В наиболее предпочтительном варианте выполнения способ, предложенный в настоящем изобретении, включает присоединение с помощью экструзии или адгезии слоя нетканого волокнистого полотна к эластомерной пленке. Предпочтительно, способ может быть реализован при поточном производстве с помощью высокоскоростного оборудования со скоростью порядка 2,5 м/с. Он предполагает соединение слоев на поточной линии и вытяжку. Более конкретно, нетканое волокнистое полотно подают в щель между валками для экструзионного ламинирования с эластомерной пленкой. Эластомерный экструдат подают в щель между валками при температуре выше точки его размягчения для образования пленки, накатанной на волокнистом полотне. Усилие сжатия между волокнистой пленкой и экструдатом в щели регулируют так, чтобы соединить одну поверхность полотна с пленкой для создания слоистого материала. Как отмечено выше, слоистый или композитный материал может также быть образован с помощью адгезионного соединения волокнистого полотна с эластомерной пленкой. Полученный таким образом слоистый материал затем подвергают вытяжке по существу равномерно по ширине материала и по всей его толщине для создания эластичного слоистого материала. Благодаря приложению растягивающего усилия в процессе вытяжки к листу слоистого материала растянутыми оказываются как полотно, так и пленка. При устранении растягивающего усилия от листа слоистого материала эластичная пленка восстанавливает свою форму и волокна полотна таким образом выступают наружу от соединенной с пленкой поверхности полотна, придавая пушистость слоистому материалу.

Другие преимущества и задачи настоящего изобретения будут более понятны из нижеследующего подробного описания.

Детальное описание

Главной задачей настоящего изобретения является создание эластичного слоистого материала из нетканого волокнистого полотна и эластомерной пленки с помощью высокоскоростного

оборудования для создания растяжимых и восстанавливающих форму слоистых материалов. Еще одной задачей является создание таких слоистых материалов, имеющих удовлетворительную прочность соединения слоев

при сохранении внешнего вида, как у ткани, и мягкости на ощупь. Как отмечено выше, эти и другие задачи достигнуты в предпочтительном варианте выполнения изобретения благодаря выполнению в качестве

первой операции вытяжки слоистого материала из нетканого волокнистого полотна и эластомерной пленки по существу равномерно по ширине материала и по всей его толщине. Было установлено, что посредством

операции вытяжки слоистого материала, полученного путем соединения волокнистого полотна и эластомерной пленки, получается эластичный материал со свойствами растяжимости и восстановления

первоначального состояния. Кроме того, было установлено, что такой слоистый композитный материал может быть получен с помощью экструзии и вытяжки на поточной линии для достижения производительности

порядка 2,5 м/с. Эластичный слоистый материал в одном из вариантов выполнения может отличаться тем, что он является непроницаемым для жидкости или газа благодаря наличию эластомерной пленки, при

сохранении мягкости на ощупь на поверхности волокнистого полотна указанного слоистого материала. В альтернативном варианте в слоистом или композитном материале могут быть достигнуты определенные

показатели проницаемости пара или воздуха, например, с помощью создания механических микропор. В предпочтительном варианте эластичный слоистый материал, выполненный согласно изобретению, имеет

желаемое свойство мягкости на ощупь для его использования в целом ряде областей, включая изготовление пеленок, ползунков, хирургических халатов, простыней, перевязочных материалов, предметов гигиены и

т.п.

А. Компоненты для получения слоистого материала.

Эластомерная пленка предпочтительно относится к полиолефиновому типу, пригодному для производства пленки для прямого ламинирования посредством экструзии из расплава на волокнистое полотно. Подходящие эластомерные полимеры могут быть биоразрушаемыми или разрушающимися под воздействием окружающей среды. Подходящие эластомерные полимеры и сополимеры для изготовления пленки включают поли(этилен-бутен), поли(этилен-гексен), поли(этилен-октен), поли(этилен-пропилен), поли(стирол-бутадиен-стирол), поли(стирол-изопрен-стирол), поли(стирол-этилен-бутилен-стирол), сополимер простого и сложного полиэфиров, поли(эфир-амид), поли(этилен-винилацетат), поли(этилен-метилакрилат), поли(этилен-акриловая кислота), поли(этилен-бутилакрилат), полиуретан, поли(этилен-пропилен-диен), этилен-пропиленовый каучук. Также могут быть использованы полимеры, входящие в новый класс каучукоподобных полимеров и они главным образом упомянуты здесь как полиолефины, полученные с помощью катализаторов однократного использования. Наиболее предпочтительные катализаторы известны как катализаторы Metallocene, в результате чего этилен, пропилен, стирол и другие олефины могут вступать в реакцию сополимеризации с бутеном, гексеном, октеном и т.п. для получения эластомеров, подходящих для использования в соответствии с принципами настоящего изобретения, таких как полиэтилен-бутен, полиэтилен-октен, полиэтилен-пропилен, и/или их полиолефиновые тройные сополимеры.

Нетканое волокнистое полотно может содержать волокна полиэтилена, полипропилена, полиэфиров, вискозного волокна, целлюлозы, нейлона и смесей таких волокон. Для нетканых волокнистых полотен был предложен ряд определений. Волокна обычно представляют собой штапельные волокна или протяженные нити. Используемый здесь термин "нетканое волокнистое полотно" применяется в своем общем значении для определения планарной, главным образом, структуры, относительно плоской, гибкой и пористой, образованной из штапельных волокон или протяженных нитей. Подробное описание нетканых полотен приведено в книге "Учебное пособие по нетканым материалам и библиографический указатель", автор: E.A. Vaughn, издательство: Association of the Nowoven Fabrics industry, 3-е издание (1992). Нетканые материалы могут быть получены с помощью прочеса, фильерного способа, с использованием сухих и мокрых способов, а также с помощью раздувания из расплава. Такие материалы являются хорошо известными.

В предпочтительном варианте выполнения для получения эластичного слоистого материала используется эластомерная пленка, имеющая толщину в диапазоне 6,5 - 250 мкм и, в зависимости от области применения, толщина пленки будет варьироваться и, например, для одноразовых изделий, наиболее предпочтительна в диапазоне от 6,5 до 50 мкм. Нетканые волокнистые полотна слоистых листовых материалов обычно имеют удельный вес порядка 8 - 50 г/м2, предпочтительно порядка 17 - 33 г/м2. При адгезионном соединении слоев могут быть использованы адгезивы в виде горячего расплава, на водной основе или на твердой основе. Композитный или слоистый материал может быть подвергнут вытяжке в поперечном направлении для образования композитного материала, растягивающегося и восстанавливающего форму в поперечном направлении. Кроме того, за вытяжкой в поперечном направлении может следовать вытяжка в продольном направлении для образования композитного материала, растягивающегося и восстанавливающего форму как в поперечном, так и в продольном направлении. Как было отмечено выше, композитный или слоистый материал может быть использован во многих сферах применения, таких как пеленки и ползунки для младенцев, женские гигиенические прокладки, предметы одежды и т.п., то есть там, где требуются свойства растяжимости и восстанавливаемости первоначальной формы, а также влагонепроницаемость.

Б.

Устройства для вытяжки волокнистых полотен

Для осуществления вытяжки слоистого материала, содержащего нетканое волокнистое полотно и эластомерную пленку и находящегося в исходном состоянии,

может применяться ряд различных устройств. Нетканые кардные волокнистые полотна, изготовленные из штапельных или скрученных волокон, могут подвергаться вытяжке с помощью устройств для вытяжки ткани с

использованием технологий, описанных ниже.

1. Диагональное вытяжное устройство

Диагональное вытяжное устройство содержит пару правых и левых элементов, выполненных в виде

косозубых цилиндрических шестерен на параллельных валах. Валы расположены между двумя боковыми пластинами устройства, причем нижний вал установлен в зафиксированных в осевом направлении подшипниках, а

верхний вал установлен в подшипниках, расположенных в скользящих в вертикальном направлении элементах. Скользящие элементы имеют регулировку в вертикальном направлении с помощью клиньев, приводимых в

действие регулировочными винтами. Ввинчивание и вывинчивание винтов дает в результате перемещение вертикально скользящего элемента вниз или вверх соответственно с тем, чтобы в дальнейшем обеспечить

наличие или отсутствия зацепления друг с другом зубьев верхнего и нижнего взаимодействующих валков, выполненных наподобие шестерен. Установленные на боковой раме микрометры выполнены с возможностью

отображения глубины взаимозацепления зубьев валков переплетения.

Для удержания скользящих элементов в своих нижних положениях в зацеплении плотно прижатыми к регулировочным клиньям, для противодействия направленному вверх усилию со стороны растягиваемого материала, применены пневмоцилиндры. Эти цилиндры могут также быть отведены назад для вывода из зацепления друг с другом верхних и нижних валков с целью заправки полотна между валками или при срабатывании контура аварийного останова, открывающего все выпускные клапаны пневмоприводов машины.

Для привода стационарных валков обычно применяются приводные средства. Если верхний валок должен быть выполнен с возможностью выхода из зацепления для заправки полотна или при аварийном останове, то предпочтительно применять зубчатые колеса без люфтов между верхним и нижним взаимодействующими валками для гарантии того, что после повторного ввода в зацепление зубья одного из взаимодействующих валков всегда будут попадать в промежутки между зубьями другого валка, с тем чтобы избежать потенциально приводящего к повреждениям контакта между головками взаимодействующих зубьев. Если взаимодействующие валки постоянно находятся в зацеплении друг с другом, то обычно нет необходимости в приводе верхнего валка. Привод может быть выполнен с помощью ведомого взаимодействующего валка через растягиваемое полотно.

Взаимодействующие валки очень похожи на мелкомодульные косозубые цилиндрические шестерни. В варианте предпочтительного выполнения валки имеют диаметр 150, 75 мм, с углом наклона зуба 45o, нормальным шагом 2,54 мм, модулем 30, углом зацепления 14,5o и выполнены, главным образом, в виде шестерен с удлиненной головкой зуба и со срезанной верхушкой. Такая конструкция создает узкий и глубокий профиль зуба, что обеспечивает рабочий диапазон до порядка 2,30 мм в зацеплении и порядка 0,13 мм бокового зазора для толщины полотна. Зубья не предназначены для передачи крутящего момента и не должны находиться в непосредственном контакте друг с другом металл-по-металлу при нормальной работе по растягиванию полотна.

2. Поперечное вытяжное устройство

Поперечное вытяжное устройство по конструкции идентично диагональному вытяжному устройству, с различием лишь в конструкции взаимодействующих валков и других

второстепенных элементов, отмеченных ниже. Так как взаимодействующие элементы поперечного вытяжного устройства выполнены с возможностью большой глубины зацепления, важно, чтобы оборудование включало

средства, обеспечивающие параллельность валов взаимодействующих валков при перемещении верхнего вала вверх или вниз. Это необходимо для гарантии того, что зубья одного из взаимодействующих валков

всегда попадут в промежуток между зубьями другого, с тем чтобы избежать потенциально приводящего к повреждениям непосредственного контакта между взаимодействующими зубьями. Это параллельное

перемещение обеспечивается передачей с зубчатой рейкой, в которой неподвижная рейка закреплена на каждой боковой стойке рамы с возможностью взаимодействия с вертикальными скользящими элементами. Вал

установлен поперек боковых стоек в подшипниках, расположенных в каждом из вертикальных скользящих элементов. На концах этого вала установлены шестерни, взаимодействующие с зубчатыми рейками для

обеспечения желаемого параллельного перемещения.

В поперечном вытяжном устройстве оба валка, верхний и нижний, должны быть снабжены приводами, за исключением случая растягивания материалов с относительно высоким значением коэффициента трения. Привод не обязательно должен быть без люфтов, так как небольшая величина рассогласования или скольжения в приводе не вызывает проблем. Причина этого станет очевидной в процессе описания взаимодействующих элементов поперечного вытяжного устройства.

Элементы поперечного вытяжного устройства выполнены из твердого материала и лучше всего могут быть описаны, как два пакета перемежающихся дисков разного диаметра. В варианте предпочтительного выполнения взаимодействующие диски имеют диаметр 152,4 мм, толщину 0,79 мм и имеют полный радиус на своих кромках. Шайбы, разделяющие взаимодействующие диски, имеют диаметр 139,7 мм и толщину 1,75 мм. Два валка с такими размерами могут входить в зацепление до 5,87 мм, оставляя зазор 0,48 мм для материала на всех сторонах. Так же, как и для диагонального вытяжного устройства, элементы выполнены с шагом 2,54 мм.

3. Продольное вытяжное устройство.

Продольное вытяжное устройство по конструкции идентично диагональному вытяжному устройству, за исключением конструкции взаимодействующих валков, которые выполнены в виде прямозубых цилиндрических шестерен. В варианте предпочтительного выполнения валки имеют диаметр 150,70 мм, шаг 2,54 мм, модуль 30, угол зацепления 14,5o и выполнены, главным образом, в виде шестерен с удлиненной головкой зуба и со срезанной верхушкой. Валки выполнены со смещением зубонарезного инструмента на величину 0,254 мм для обеспечения более узкого зуба с большим зазором. При зацеплении порядка 2,30 мм эта конструкция будет обеспечивать зазор 0,254 мм на боковых сторонах для толщины материала.

4. Технология вытяжки.

Для изготовления получившего вытяжку слоистого материала, содержащего нетканое волокнистое полотно и эластомерную пленку и выполненного в соответствии с настоящим изобретением, могут применяться вышеописанные диагональное, поперечное или продольное вытяжное устройство. Для операции вытяжки обычно используют полученный экструзией слоистый материал, содержащий нетканое волокнистое полотно из штапельных волокон или из полученных фильерным способом волокон и эластомерную пленку. В одном из специальных вариантов выполнения настоящего изобретения эластичный слоистый материал из нетканого волокнистого полотна из полученных фильерным способом волокон может быть подвергнут вытяжке для обеспечения очень мягкого, волокнистого, гладко выделанного полотна для образования слоистого материала, которое выглядит как полотно из волокнистого прочеса с превосходной прочностью соединения волокон. Слоистый материал из тканого волокнистого полотна и эластомерной пленки подвергают вытяжке с использованием, например, поперечного вытяжного устройства, с одним проходом через вытяжное устройство с глубиной взаимопроникновения валков порядка 2,30 - 3,05 мм со скоростью от примерно 2,5 м/с до 5,0 м/с или быстрее. В результате такой поперечной вытяжки получаются слоистые или композитные материалы, имеющие превосходную растяжимость и восстанавливаемость формы с сохранением превосходной прочности связей и мягкой волокнистой структуры.

Подробные примеры выполнения изобретения

Нижеследующие примеры показывают эластичные слоистые материалы, выполненные согласно изобретению, и способы их

изготовления. В свете этих примеров и дальнейшего подробного описания, для специалиста в данной области техники очевидно, что в описываемые примеры могут быть внесены изменения без выхода за рамки

настоящего изобретения.

Изобретение будет более понятно из описания со ссылками на прилагаемые чертежи, в которых:

фиг. 1 изображает схематично поточную линию экструзионного

ламинирования и вытяжки для производства слоистого материала согласно изобретению;

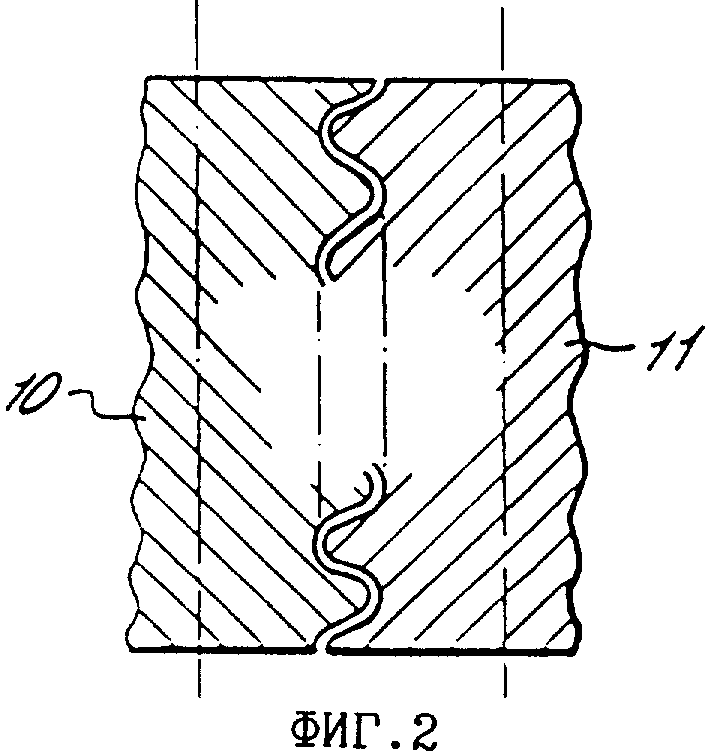

фиг. 2 изображает схематично взаимодействующие валки в сечении по линии 2-2 на фиг. 1;

фиг. 3

изображает схематично в увеличенном масштабе эскиз поперечного сечения нетканого волокнистого полотна, ламинированного эластомерной пленкой, до вытяжки;

фиг. 4 изображает схематично в

увеличенном масштабе волокнистое полотно, изображенное на фиг. 3, после операции вытяжки для создания композитного материала, в котором концы волокон полотна выступают наружу от ламинированной

поверхности для придания высокой пушистости слоистому материалу, выполненному с возможностью растяжения и восстановления первоначальной формы согласно принципам изобретения;

фиг. 5 изображает

график, демонстрирующий свойства растяжения сравниваемых примеров;

фиг. 6 изображает график, демонстрирующий свойства растяжения эластичных слоистых материалов, выполненных согласно

изобретению, и сравниваемых композитных материалов, полученных экструзионным ламинированием.

Сравнительные примеры выполнения I-1 и II-1

Экструзионное ламинирование пленкой из

полиэтилена низкой плотности нетканого полотна было выполнено для прямого сравнения с эластичным экструзионным слоистым материалом, получившим вытяжку согласно настоящему изобретению.

I-1. Экструзионный слоистый материал из нетканого волокнистого полотна и термопластичной пленки (без вытяжки).

Два нетканых волокнистых полотна из полипропиленового прочеса с удельным весом 21,7 г/м2 были экструзионно ламинированы термопластичной пленкой из полиэтилена низкой плотности плотностью 0,914 г/см3 между слоями согласно сравниваемому способу экструзионного ламинирования, как показано в секции экструзионного ламинирования на фиг. 1. Как схематично показано на фиг. 1, сходящие с валков 13 полотна 9 подаются в щель между резиновым валком 5 и металлическим валком 4. Пленку 3 из полиэтилена низкой плотности экструдируют из фильеры 2 и подают в щель при одновременной подаче туда двух выполненных из прочеса волокнистых полотен 9. Обычно при скорости 2,5 м/с в этой секции экструзионного ламинирования полиэтиленовая пленка 3 толщиной порядка 6,5 - 250 мкм соединяется при температуре плавления порядка 260 - 330oC с образованием слоистого материала 12, сходящего с валка 7. Усилие сжатия в щели регулируется так, что полотна соединяются с полиолефиновой пленкой для того, чтобы избежать образования в нем отверстий и сохранить волокнистость на ощупь на волокнистых поверхностях слоистого материала 12. Давления порядка 70 - 550 кПа являются достаточными для достижения удовлетворительной прочности связи для волокнистых полотен плотностью порядка 8 - 50 г/м2. В этом примере слоистый материал тестируют на его растяжимость с использованием измерителя усилий растяжения "Инстрон". Полосу шириной 25,4 мм, отрезанную вдоль направления действия поперечного вытяжного устройства, растягивают со скоростью 500 мм/мин. Этот композитный материал разрывается при 45% удлинении с предельным усилием растяжения (усилие разрушения), равным 60,7 кг/м. Этот композитный материал не является растяжимым под действием силы и восстанавливающим первоначальную форму после снятия растягивающего усилия. Это наглядно показано на фиг. 5 (сравнительный пример I-1).

I-2. Экструзионный слоистый материал из нетканого волокнистого полотна и термопластичной пленки, получивший вытяжку

В случае, если

композитный материал, взятый для сравнительного примера I-1, получает вытяжку с помощью секции вытяжки, показанной на фиг. 1, то он может растягиваться более чем на 50%. На фиг. 1 схематично показана

операция вытяжки, где входное полотно 12 пропускают через валки 10 и 11 поперечного вытяжного устройства с глубиной взаимопроникновения валков порядка 2,54 мм при скорости 2,5 м/с. Взаимодействующие

валки 10 и 11 схематично показаны на фиг. 2 для иллюстрации равномерности вытяжки по всей ширине и толщине слоистого материала. Эластичные свойства модифицированного композитного материала затем

тестируют по величине напряжения (усилие растяжения) и деформации (удлинение) с помощью измерителя усилий растяжения "Инстрон" (см. фиг. 5, пример I-2). Остаточная деформация этого модифицированного

композитного материала составляет при растяжении от 50 до 20% (см. фиг. 5, пример I-2). Под термином "остаточная деформация" подразумевается окончательный невосстанавливаемый размер композитного

материала после операции вытяжки. Этот неэластичный слоистый материал является материалом с неудовлетворительными качествами растяжимости и восстановления формы.

Пример II. Эластичный

слоистый материал из нетканого волокнистого полотна, получившего вытяжку, и эластомерной пленки

В этом примере выполнены те же процедуры, что и в примере I, за исключением того, что для

экструзии был взят пластик - эластомерная смола XU 51800/51 производства DOW Chemical с плотностью 0,87 г/см3. Эта новая эластомерная смола изготовлена с использованием этилена и комономера

октена с новым катализатором Metallocene.

Эластичный слоистый материал, изготовленный в этом примере, после получения вытяжки с помощью поперечного вытяжного устройства и с глубиной взаимопроникновения зубьев 2,54 мм становится мягким, растяжимым и восстанавливающим форму по сравнению со слоистым материалом, выполненным согласно примеру I-1, за исключением того, что он имеет плотность 0,87 г/см3. В табл. 1 и на фиг. 6 показаны подробные различия. Остаточная деформация материала примера I при растяжении на 50% (фиг. 6, штрих-пунктирная кривая 1), 75% (фиг. 6, штрих-пунктирная кривая 2), и 100% (фиг. 6, штрих-пунктирная кривая 3), составляют 10, 26 и 38% соответственно. Однако слоистый материал становится значительно мягче и эластичнее согласно изобретению при меньшем усилии. При удлинении на 50% (фиг. 6, сплошная кривая 4), 75% (фиг. 6, сплошная кривая 5) и 100% (фиг. 6, сплошная кривая 6) значения остаточной деформации составляют 6, 18 и 24% соответственно. В наиболее предпочтительном варианте выполнения остаточная деформация слоистого материала составляет не более 10 - 50% от своей первоначальной формы после первой вытяжки.

Для вытяжки слоистого материала, выполненного согласно Примеру II настоящего изобретения, требуется меньшее усилие, чем для сравнительного слоистого материала (см. табл. 1). Показатель восстанавливаемости после снятия растягивающего усилия выше (или остаточная деформация ниже) у слоистого материала, выполненного согласно настоящему изобретению, чем у сравнительного слоистого материала. Продукт, выполненный согласно настоящему изобретению, пригоден для изготовления одежды для новорожденных, например ползунков, или распашонок, где необходима эластичность с восстанавливаемостью формы.

Высокий уровень распушения подвергнутого вытяжке эластичного слоистого материала схематично показан (фиг. 4) по сравнению с одной стороной слоистого материала до операции вытяжки (фиг. 3). Эластомерная пленка 3 соединена с поверхностными волокнами 20 полотна 9 в секции экструзионного ламинирования, показанной на фиг. 1, для изготовления слоистого материала 12, только одна сторона которого схематично показана на фиг. 3. После операции вытяжки волокна полотна 9 выходят наружу и создают тем самым высокий уровень распушения волокон слоистого материала 14, как схематично показано на фиг. 4, где изображена только одна сторона полотна 9. Эластомерная пленка восстанавливает свою первоначальную, или по существу 5 первоначальную, форму после вытяжки, тогда как полотно после вытяжки становится более пышным и мягким. Это одна из уникальных особенностей слоистого материала и способа, предложенных в настоящем изобретении.

Пример III

Два нетканых волокнистых полотна из полипропиленового прочеса плотностью 28,5 г/м2 экструзионно ламинируют эластомерной пленкой, представляющей собой смесь сополимера

стирол-бутадиен-стирола и сополимера EVA. Средний слой эластомерной пленки составляет примерно 50 мкм. Полученный таким образом композитный материал подвергают поперечной вытяжке с глубиной

взаимопроникновения зубьев валков 2,54 мм. Получивший вытяжку слоистый материал, выполненный согласно изобретению, становится более растяжимым и способным восстанавливать форму при приложении

растягивающего усилия и снятия нагрузки по сравнению со сравнительным слоистым материалом, выполненным в виде той же самой эластомерной композиции без вытяжки. Усилие, требуемое для растяжения

композитного материала, выполненного согласно изобретению, также меньше (табл.2).

Пример IV

Два нетканых волокнистых полотна из полипропиленового прочеса плотностью 34,4

г/м2 экструзионно ламинируют эластомерной пленкой, из эластомера EPDM. Полученный таким образом композитный материал подвергают поперечной вытяжке с глубиной взаимопроникновения зубьев

валков 2,54 мм. Слоистый материал становится мягким, растяжимым и способным восстанавливать форму при приложении растягивающего усилия и снятия нагрузки, и его характеристики могут быть сопоставлены

со слоистым материалом, выполненным в виде той же самой эластомерной композиции без вытяжки, как показано в табл. 3.

Пример V

Нетканое волокнистое полотно из полипропиленового

прочеса Scot плотностью 25,2 г/м2 соединяют с эластомерной пленкой толщиной 50 мкм из эластомера EDPM с помощью адгезива 2835 в виде горячего расплава EVA производства H. P. Fuller.

Полученный таким образом слоистый листовой материал подвергают поперечной вытяжке с глубиной взаимопроникновения зубьев валков 2,54 мм. Был также изготовлен для сравнения тот же материал без вытяжки.

Результаты тестирования приведены в табл. 4.

Пример VI

Ткань из полиэфира DuPont sontara класса 8000 экструзионно ламинируют полиэфирной эластомерной пленкой (Hytrel 8206)

толщиной 25 мкм. Полученный таким образом слоистый листовой материал подвергают поперечной вытяжке с глубиной взаимопроникновения зубьев валков 2,54 мм для получения мягкого, эластичного, растяжимого

и восстанавливающего форму композитного материала. Был также изготовлен для сравнения тот же материал без вытяжки. Результаты тестирования приведены в табл. 5.

Пример VII

Ткань из полиэфира DuPont sontara класса 8000 адгезивно ламинируют эластомерной пленкой DuPont Hytrel 8206 толщиной 25 мкм с использованием адгезива 2835 в виде горячего расплава EVA производства H.P.

Fuller. Слоистый адгезивно ламинированный листовой материал подвергают поперечной вытяжке с глубиной взаимопроникновения зубьев валков 2,0 мм, а затем продольной вытяжке с глубиной взаимопроникновения

зубьев валков, также равной 2,0 мм. Готовый слоистый материал является композитом, обладающим свойствами растяжимости и восстанавливаемости формы как в продольном, так и в поперечном направлениях. Был

также изготовлен для сравнения тот же материал без вытяжки. Результаты тестирования приведены в табл. 6.

Пример VIII

Пленкой Exxons Exact типа 4011, выполненной из сополимера

этилена и октена с помощью катализатора Metallocene и имеющей плотность 0,885 г/см3, экструзионно ламинируют ткань из полиэфира DuPont sontara класса 8000.

Полученный экструзионно ламинированный листовой материал подвергают поперечной вытяжке с глубиной взаимопроникновения зубьев валков 2,29 мм, а затем продольной вытяжке с глубиной взаимопроникновения зубьев валков, равной 1,65 мм. Готовый слоистый материал обладает свойствами растяжимости и восстанавливаемости формы как в продольном, так и в поперечном направлениях. Был также изготовлен для сравнения тот же материал без вытяжки. Результаты тестирования приведены в табл. 7.

Вышеприведенные данные и экспериментальные результаты демонстрируют уникальные свойства растяжимости и восстанавливаемости формы эластичных слоистых материалов, выполненных согласно настоящему изобретению.

Реферат

Изобретение относится к синтетическому композитному материалу, используемому для изготовления пеленок, хирургических халатов, простыней и предметов гигиены. Материал содержит нетканое полотно, соединенное с поверхностью эластомерной пленки посредством ламинирования с образованием слоистого материала, подвергнутого вытяжке. Слоистый материал имеет множество проходящих наружу от ламинированной поверхности полотна волокон и выполнен с возможностью растягивания и восстановления формы. Приложение вытяжки к слоистому материалу осуществляют равномерно по ширине и всей толщине материала. Предложенный способ позволяет получить эластичный слоистый материал из нетканого волокнистого материала и эластомерную пленку с помощью высокоскоростного оборудования. 2 с. и 25 з.п. ф-лы, 6 ил., 7 табл.

Комментарии