Масса для изготовления литейных стержней и форм, а также огнеупорных и абразивных изделий - SU876052A3

Код документа: SU876052A3

Описание

Изобретение относится к литейному производству, а именно к составам масс,композиций или смесей, используемых для изготовления литейных стержней и форм, а.также огнеупорных и абразившх изделий.

Наиболее близкой к изобретению по технической сущности и достнгае-, мому результату является масса для изготовления литейных стержней и форм, содержащая огнеупорный наполнитель и комплексное связующее на основе фосфата ал1оминия, воды и материала на основе окисного соединения щелочноземельного металла, а именно окиси магния El

Указанная масса характеризуется недостаточной прочностью сцепления частиц огнеупорного наполнителя,в результате чего прн извлечении OT-I верждеНных изделий «з оснастки возникает потенциальная возможность образования трещин в изделиях (литейных стержнях, формах,.огнеупорах и абразивных изделиях) и резкого ухудшения их эксплуатационных свойств..

Целью изобретения является повышение прочности сцепления частиц огнеупорного наполнителя и предотвращение образования трещин при извлечении изделий из оснастки.

Для достижения поставленной цели масса длЛ изготовления литейных: стержней и форм, а также огнеупорных и абразивных изделий, включающая огнеупорный наполнитель и комплексное связукхьее на основе фосфата алюминия, содержит а качестве комплексного связующего борированный фосфат алюминия в сочетании с водой и материалом на основе окисного Соединения щелочноземельного металла при следующем соОтнолениииигредиентов в вес.%:

Огнеупорный аполни- тель60,0-99,5

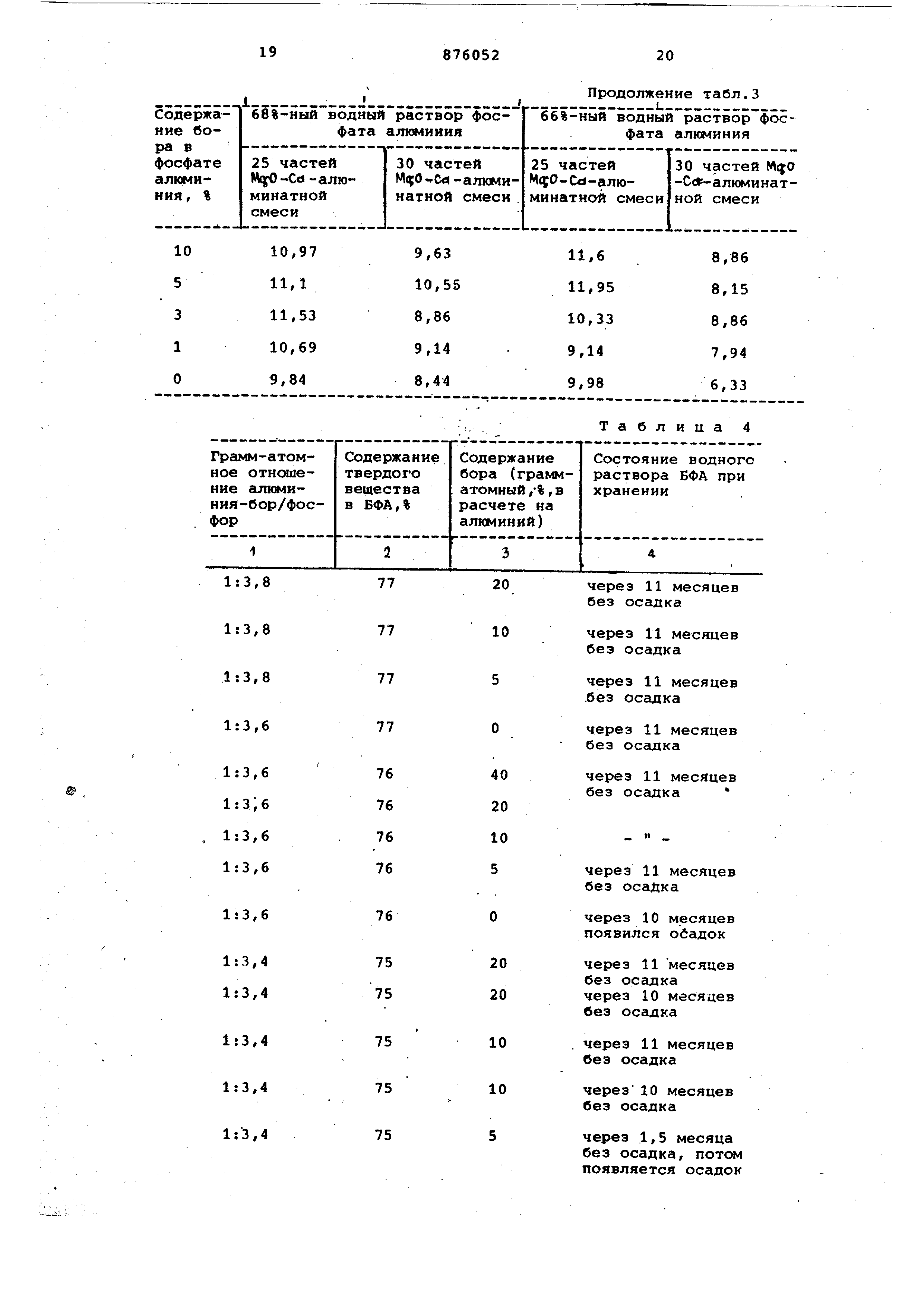

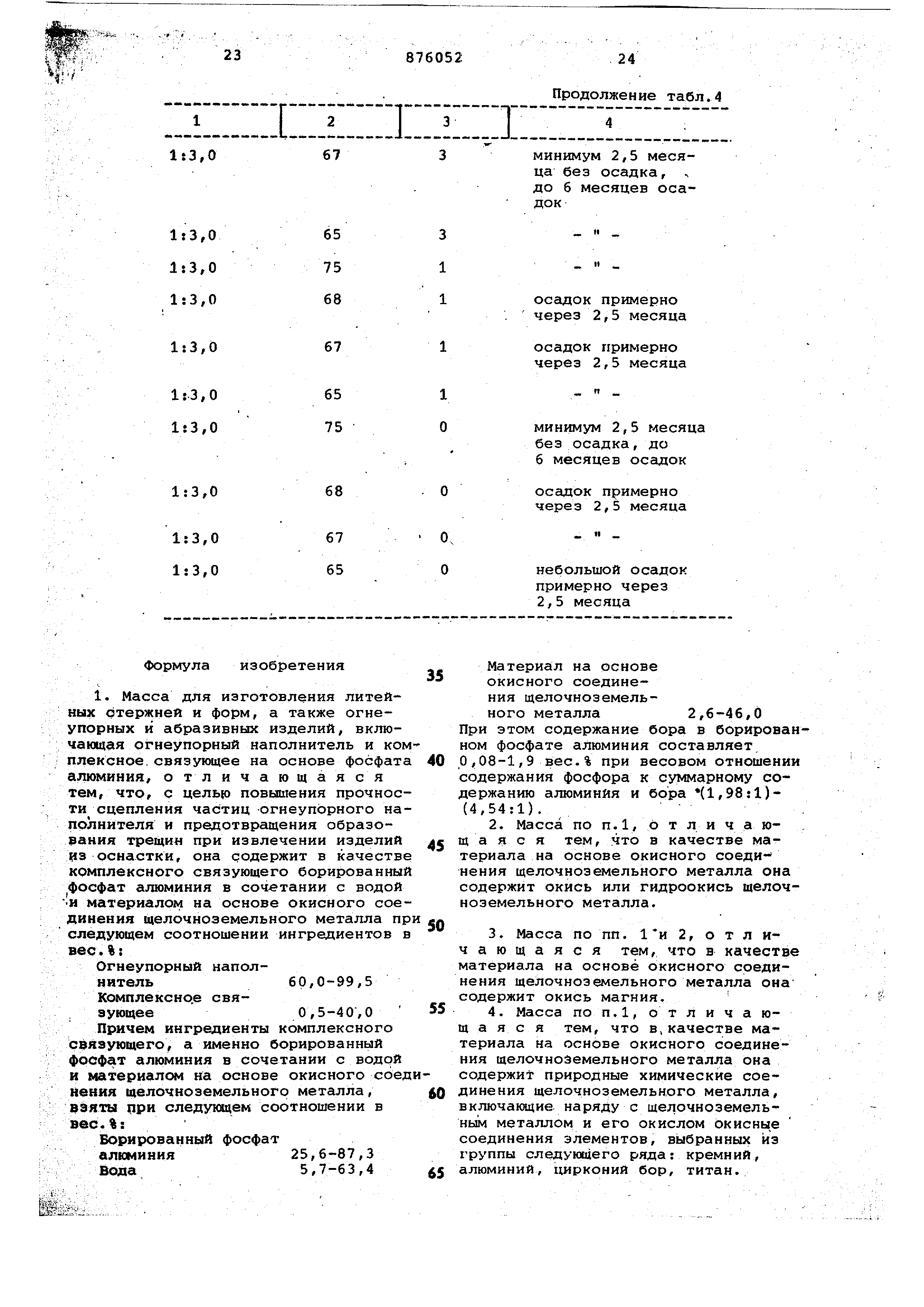

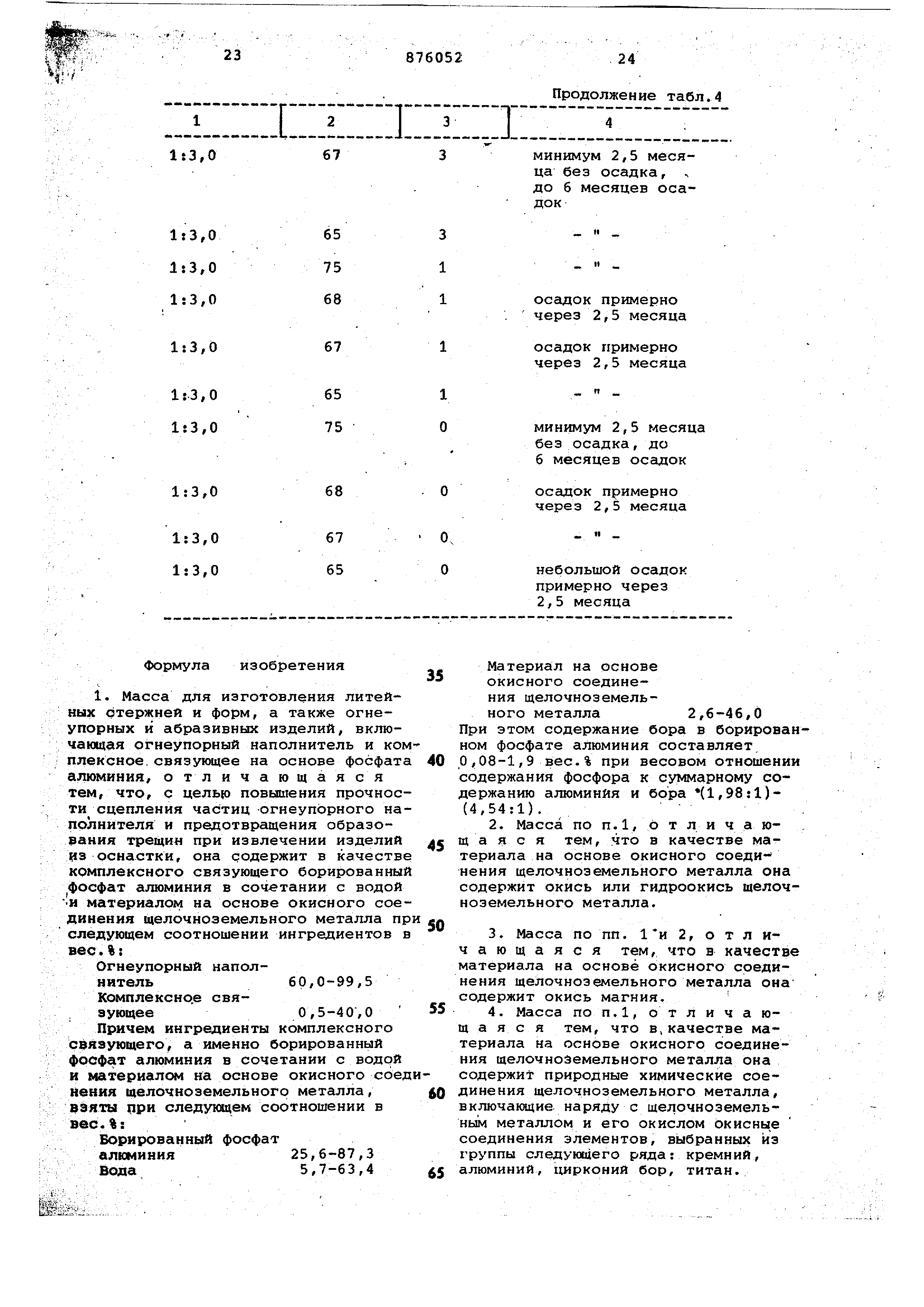

Комплексное связующее0 ,5-40,0, причем ингредиенты к 1плексного связующего, а именно борированный фосфа т алюминия, в сочетании с водой и материалом наоснове окисного соединения щелочноземельного металла взяты при следующем соотношении, в вес.%: . Борнрованный фосфат алюминия 25, Вода 5,7-63.,4 Материал на основе окисного соединения щелочноземельного металла2,6-46,0, при этом содержание бора в борйрован см фосфате алюминия составляет 0,08-1,9 вес.% при весовом отношении содержания фосфора к суммарному содержанию алюминия и бора (1,98:1) U4,54:l). В качестве материала на основе окисного соединения щелочноземельного металла предложенная масса может содержать окись или гидроокись щелочноземельного металла. Примером материала этой группы служит окись магния. В качестве материала на основе окисного соединения щелочноземельного метсшла предложенная масса может содержать природные химические соединения щелочноземельного металла включающие наряду с щелочноземельным металлом и его окислом окисные соеди нения элементов, выбранных из группы следующего ряда: кремний, алюминий, циркрний, бор, титан. Примером материала этой группы служат силикаты алюмосиликаты, алюминаты, цирконаты бораты, титанаты щелочноземельного металла. В качестве материала на основе окисного соединения щелочноземельного металла предложенная масса мож содержать окись или гидроокись щелочноземельного металла в сочетании, с природным химическим соединением щелочноземельного металла, включающим наряду с щелочноземельным метал лом и его окислом окисные соединени элементов, выбранных из группы следукицего ряда: кремний, алюминий,цир коний, бор, титан, при весовом соот ношении (2:1)-(8:1) между окисью или гидроокисьющелочноземельного металла и указанным природным химическим соединением щелочноземельног металла. Перечисленные типы материалов на основе окисного соединения щелочноземельного металла характеризуются удельной поверхностью 0,01-8,5 м /г измеренной методом низкотемпературн адсорбции азота (методом БЕТ). Собственно связующим материалом является борированный фосфат алюмин ( БФА). Он содержит 3-40, преимущественно 5-30, предпочтительно 10 25 грамм-атомных процентов бора в расчете на грамм-атомное количество алюминия, а отношение грамм-атомов фосфора к сумме грамм-атомов алюминия и бора составляет в нем (2:1) (4:1).преимущественно (2,5:)-(3,5:1 предпочтительно (2,8:1)-(3,2:1). Для получения БФА используют фос форсодержащий , борсодержащйй и алюм содержащий компоненты. В качестве фосфорсодержащего компонента используют преимущественно ортофосфорную кислоту концентрации 70-86 вес.%, предпочтительно 86%. Возможно использование фосфорного ангидрида, полифосфорной .кислоты и т.п. В.качестве борсодержащего компонента предпочтительно использование борной кислоты, хотя не исключаются и другие борсодержащие вещества,на:пример борный ангидрид, бораты щелочных Металлов и т.п. В качестве алюмосодержащего компонента предпочтительно исполь зовать тригидрат окиси алкминия Ае20з-ЗН20. Реакция между компонентами,указанными как предпочтительные, протекает с экзотермическим эффектом,поэтому для первоначального нагрева достаточно механического перемешивания этих компонентов. При этом температура реакционной смеси самопроизвольно поднимается до ЭЗ-ИО С. По достижению этой температуры с целью полного завершения реакции реакционную смесь нагревают в течение 0,52 ч до 105-121 С. Общая продолжительность реакции полного образования ВФА составляет 1-4 ч, преимущественно 2-3 ч. Другим ингредиентом связующего является вода. Она может быть полностью или частично введена в связующую систему в виде носителя для БФА. Но она также может быть введена в формовочную массу в виде отдельной составной части.Предпочтительным, однако, является вариант, когда вода полностью вводится в готовый БФА. Содержание воды составляет 1550 вес.%, преимущественно 2040 вес,%, в расчете на общий вес БФА и воды. Вязкость полученного таким образом водного раствора БФА составляет 100-2000 сП, преимущественно 200-1000 сП. Использование БФА вместо фосфата алюминия, не содержащего атомов бора,,позволяет повысить конечную прочность изделий из формовочной массы. Бор способствует некоторому замедлению реакции взаимодействия фосфата алюминия и окисного соединения 14елочноземельного металла, за счет чего улучшаются возможности регулирования скорости отверждениЯ| формовочной массы в желаемом направлении . Кроме того, бор в составе БФА способствует стабилизации прочности отформованных изделий, препятствуя их разупрочнению при длительной выдержке на воздухе. Наконец,бор в составе БФА способствует существенному повышению стабильности водных растворов БФА при хранении, предотвращая образование в них осадка. При содержании бора в БФА ниже обусловленного нижнего предела от.меченные эффекты не наблюдаются или проявляются в весьма слабой степени , а при содержании его в ВФА выше обусловленного верхнего предела излишне замедляется скорость взаимодействия ВФА с окисными соединениями щелочноземельных металлов и, соответственно , резко снижается скорость холодного отверждения изделий в оснастке . Материал на основе окисного с:оеди нения щелочноземельного металла (ОСЩМ) в системе комплексного связующего может рассматриваться как от вердитель. Примером материалов на основе ОСЩМ являются окись магния, окись кальция, силикат кальция, алюминат кальция, кальциЯалюмосиликаты,силикат магния, алюминат магния.Пригрдны также цирконаты, бораты и титанат щелочноземельных металлов. Наиболее предпочтительно применят свободные окиси щелочноземельных металлов или смеси, состоящие из свободных окисей щелочноземельных метал лов и веществ, которые содержат щелочноземельный металл и окись в комбинации с другими составными частями например алюминатом кальция. Предпоч тительной окисью щелочноземельного металла является окись магния. В качестве окиси магния применимы например, технические сорта магнезии и кальцинированной окиси магния. При использовании ОСЩМ типа силиката кальция следует предпочесть волластонит - высокочистый минерал,, который содержит окись кальция и двуокись кремния в эквимолярном соот ношении. Технический алюминат кальция , который также является одним из примеров ОСЩМ содержит в большинстве случаев примерно от 15 до 40 весовь1Х процентов окиси кальция и примерно от 35 до 80 весовых процентов окиси алюминия, причем общее количество окиси кальция и окиси алюминия составляет минимум 70 весовых процентов Также можно применять алюминаты каль ция с более высоким содержанием ркиси кальция. Смеси из свободной окиси щелочноземельного металла и вещества, содержащего наряду со свободной окисью или гидроокисью и щелочноземельным металлом другие составные части,содержат преимущественно от 1 до 10 ве совых частей предпочтительно от 2 до 8 весовых частей свободной окиси щелочноземельного металла на 1 весовую часть вещества, содержащего другие составные части. Преимущественно комбинации подобного типа состоят из окиси магния и алюмината кальция. Свободная окись щелочноземельного металла, например окись магния, в первую очередь ответственна в подобных смесях за быструю скорость отверждения, в то время как другие компоненты, например, алюминат кальция, главным образом улучшает прочностные свойства изготовленной формы. . Для облегчения в обращении соеди- нения щёлочноземельных металлов применяют в некоторых случаях в форме взвесей или суспензий в жидком разбавителе . В качестве примера разбавителей могут быть указаны такие спирты , как этиленгликоль и фуриловый спирт, такие сложные эфиры, как этиленгликольалкилэфироацетаты , такие углеводороды, как керосин и лигроин и жидкие ароматические углеводороды, а также смеси указанных разбавителей, в некоторых случаях с целью стабилизации суспензии в нее добавляют до 10 вес.%, предпочтительно до 5 вес,% суспендирующего средства, в качестве которого могут быть использованы,например , производные монтмориллонита, высокодисперсная кремневая кислота или высокомолекулярные образующие коллоидные растворы, карбоксивинилполимеризаты . Соединения щелочноземельных металлов и разбавитель смешивают в большинстве случаев в весовом соотношении до 3:1 преимущественно от 1г2 до 2:1. В сравнении с другими разбавителями неполярные углеводороды приводят к получению связующих, характеризующихся лучшими прочностными свойствами . Также такие спирты, как этиленгликоль и фуриловый спирт, являются предпочтительными разбавителями, поскольку они повышают живучесть; формовочных масс без одновременного увеличения времени отверждения.Однако, в случае применения таких спиртов,как этиленгликоль и фуриловый спирт, несколько ухудшаются прочностные свойства литейных форм. При содержании материала на основе ОСЩМ в составе комплексного связующего ниже обусловленного нижнего предела наблюдается замедление скорости отвержд ия изделий из формовочной массы,, а -прн содержании его выше обусловленного верхнего предела чрезмерно сокращается живучесть формовочной массы и затрудняется ее переработка. Удельная поверхность материала на основе ОСЩМ, измеренная методом ни котемперагурной адсорбции a3ova (методом ВЕТ), должна составлять 0,18 ,5 ,предпочтительно 3 .Чем менее реакционноспособен по отношению к БФА материал на основе ОСЩМ, в частности, чем меньше содержание активной свободной окиси или гидроокиси щелочноземел.ьного металла,теМ вьиие должна выбираться (в указанных пределах) удельная поверхность. С другой стороны, если материал на основе ОСЩМ преимущественно или пол-, ностью состоит из активной свободной окиси или гидроокиси щелочноземельного металла, его повышенная (близкая к верхнему указанному пределу) удельная поверхность может привести jK нежелательному сокращению живучести формовочной . В этом слу чае необходимо использовать современные смесеприготовительные агрега ты, обеспечивающие высокую, интенсивность и минимальную продолжительност перемешивания ингредиентбв массы. При значении удельной поверхности материалов на основе ОСЩМ ниже и выш обусловленных пределов, наблюдается соответственно, замедление скорости отверждения и уменьшение живучести формовочной массы. И в том и в другом случаях свойства формовочной массы не отвечают требованиям технологичности. В качестве огнеупорного наполните ля при изготовлении литейнь1х форм и стержней предпочтительно применение кварцевого песка с содержанием двуокиси кремния не менее 70%, предпочтительно не .менее 85% при среднем размере зерен 0,100-0,290 мм, по крайней мере, для 80 вес.%, предпочтительно 90 вес.%, кварцевого песка Кроме кварцевого песка возможно использование других огнеупорных напол нителей, например циркона, оливина, хромита, алюмосиликатного песка4 Для получения форм точного литья выбирается огнеупорный наполнитель, который, по крайней мере, на 80%, преимущественно на 90% своей массы состоит из зерен с размером 0,0440 ,074 мм. При этом в качестве огнеупррного наполнителя могут быть применены плавленный кварц, циркон, магнийсиликатный песок, например, оливин и алюмосиликатный песок. Для получения огнеупорных, напри ме керамических изделий выбирается порный наполнитель, который, п ей мере, на 80%, преимуществен 90% своей массы, состоит из с размером не более 0/074 мм, предпочтительно не более 0,44 мм. Применяемая при изготовлении огн упорных материалов формовочная масс должна выдерживать температуру отверждения выше , так как огнеупорные материалы, соответствующие целям их применения подвергают спеканию . Подходящим для подобной цели огнеупорным наполнителем являются, например, обладающие высокой температурой плавления окиси карбиды,нят риды и силициды например силициды алкминия, свинца,хрома, циркония и окись кремния, а также карбид кре ния, нитрид титана, нитрид бора,силицид молибдена и такое содержащее углерод вещество, как графит. Можно применять также комбинации указанных наполнителей или комбинации порошков металлов и керамических веществ. В качестве примера веществ,из которых состоят частицы для изготовления абразивных материалов могут быть указаны окись алюминия , карбид кремния, карбид ;бора, корунд, гранат и шмиргель, а также их комбинации. Размер абразивных зерен соответствует обычно принятой для абразивных изделий величине. К абразивным частицам могут быть добавлены неорганические огнеупорные наполнители, например криолит, плавиковый шпат, двуокись кремния,состоящие на 85%, преимущественно на 95%. своей массы из зерен с размером не 0,074 мм. В этом случае содержание указанного огнеупорного наполнителя составляет 1-30 вес.% от суммарного содержания абразивного материала и огнеупорного наполнителя. Предпочтительно для всех случаев применения формовочной масЬы использовать огнеупорный наполнитель с содержанием влаги порядка 0,3%. Содержание комплексного связующего в составе формовочной массы составляет при изготовлении литейных стержней и форм - не более 10 вес.%, преимущественно 0,5-7 вес.%, предпочтительно 1-5 вес.%; при изготовлении стержней и форм для точного литья и при изготовлении огнеупорных изделий - не более 40 вес.%, преимущественно 5-20 вес.%; при изготовлении абразивных изделий - не более 25 вес.%, преимущественно 5-15 вес.%. При содержании комплексного связующего в составе предложенной формовочной массы ниже обусловленного нижнего предела не достигается необходимой прочности изготавливаемых из массы изделий, а при содержании его выше обусловленного верхнего предела имеет место ненужное удорожание изделий без достижения каких-, либо новых технологических преимуществ . Предложенное комплексное связующее , как можно заключить из приведенных сведений, хранится и поставляется в виде двух отдельных частей, которые приходят в контакт друг с другом только в процессе приготовления смеси: первая часть - ВФА и вода, вторая часть - материеьп на основе ОСЩМ. Обычный порядок приготовления формовочной массы подразумевает смешивание материала на основе ОС1ЦМ с огнеупорным наполнителем с последукщим введением и перемешиванием водного раствора БФА. В некоторых с.учаях формовочная масса может содержать также, известные добавки служебного назначения. например, окись железа, измельченны льняные волокна, древесную муку,гли и огнеупорные материалы. Литейная формовочная масса отвер дается при комнатной температуре в процессе химической реакиии без нагревания извне. Отверждение проис ходит по так называемому механизму air-cure или no-bake. При этом температура отверждения обычно лежит в интервале примерно lO-SO C. Полученные из предложенной формо вочной массы литейные формы обладаю к моменту извлечения из оснастки хорошей стойкостью к усадке и высоким сопротивлением в образованию трещин и по этой причине они просты в обращении и могут быть использованы непосредственно после извлечет ния. Областью применения стержней и форм из предложенной массы является литье из черньлх сплавов (преимущест венно чугунное) и лнтье из нежелези тых относительно низкоплавких цветных сплавов (сплавы аммония, меди, например латунь). В отличие от известных формовочных смесей с связующим силикатом натрия (жидким стеклом) предложенна формовочная масса, характеризуется облегченной выбиваемостью из отливок . В случае литья Из цветных рпла вов, когда температура прогрева сте ней и форм оказывается недостаточно для требуемого разупрочнения предложенно .й формовочной массы, очистка отливок существенно облегчается бла годаря тому, что указанное разупроч нение- происходит после обработки стержней и форм водой. При этом качество поверхности алюминиевого лит является весьма высоким. Изобретение иллюстрируется приведенными . пpимepa w. Во всех примерах содержание ингредиентов приведе но в весовых частях, а отверждение отформованных образцов для испытаНИИ протекает на воздухе при комнат ной температуре. (Кроме специально оговоренных случаев). П р и .м е р 1.В реакционный сосуд, снабженный мешалкой, термометром и редукционным клапаном,загружают при перемешивании 38000 час тей 80%-ного водного раствора ортофосфорной кислоты, 307 частей борйой кислоты и 7720 частей гидратирован ной окиси алюминия. Реакционную смесь нагревают в течение 30 минут до и затем в течение следующих 20 минут проводят взаимодействие без наружного обогрева,причем температура за счет тепла экзотермической реакции повышается до максимальной величины (примерно до ). Непосредственно после этого реакционную смесь дополнительно нагревают в течение 70 минут до 113 С. Давление в реакционной cMecvi повышается до 1,055 ати. Затем реакционную смесь в течение 45 минут охлаждают до , причем к ней одновременно приРавляют при перемешивании 5900 частей воды. Затем реакционную смесь охлаж- дают при давлении 76 мм рт.ст. до , доводят систему до атмосферного давления и в результате получают 52000 частей борированного фосфата алкяииния с содержанием твердого вещества в количестве 66,6% вязкостью от 250 до 300 сП, с грамм-атомньи соотношением фосфора к общему грамматомному количеству алнзминия и бора 3:1 и содержанием бора 5 грамм-атомных процентов в расчете на грамматомное количество алк 1иния. 100 частей формовочного песка и 0,85 части суспензии из 0,4 частей керосина и 0,45 частей окиси магния с удельной поверхностью 2,3 . перемешивали в течение 2 минут.Песок содержал 99,98% двуокиси кремния, 0,02% окиси железа, 0,10% окиси алюминия , 0,15% двуокиси титана,О,01% окиси кальция и 0,005% окиси магния и обладал следующим фракционным составом: 0,4% более 420 мк, 11,2% более 297 мк, 35,2% более 210 мк, 37,4% более 149 мк, 10,8% более 105 мк, 4,0% более 74 мк, 0,8% более 63 мк, 0,8% более 53 мк, 0,2% более 44 мк и 66,92% тонкоизмельченной (пылевой) фракции (AFS). В смесь вводили 3,,2 части борсодержащего фосфата алюминия и производили перемешивание в течение еще 2 мин. Полученную формовочную массу для литейных форм yплoтняJ и вручную в стандартные пробы для определения прочности при растяжении (стандарты AFS). Прочность на растяжение испытуемых образцов при комнатной температуре через 2 часа составляла .. 5,27 кГс/см через 4 ч -.7,38 кГс/см через 6 ч - 9,84 кГс/см и через 24 ч - 11,95 КГС/СМ.Живучесть (bench (ife) формовочной массы составляла 10 мин, а время отверждения (до извлечения из оснастки) составляло .от 35 до 40 мин. Устойчивость к образованию трещин к моменту извлечения из оснастки была повышенной: , а через 2- ч становилась очень высокой. 9 Пример 2. Описанный в примере 1 способ получения БФА повторяли и использоволи 3.,5 вес.% этого БФА в расчете на формовочный песок. Прочность на растяжение этой формовочной массы составляла при комнатной температуре через 2ч 5,27 кГс/смГчерез 4 ч - 8,44 кГс/см, через 6 ч - 10,2 кГс/см и через 24 ч - 11,6 кГс/см. Образцы обладали высокой устойчивостью к образованию трещин через 2 ч. Живучесть массы составляла 10 мин. Время извлечеНИИ образцов из оснастки составляло от 40 до 45 мин. Пример 3. 5000 частей формо вочного песка и 35 частей взятой в весовом соотношении 2,5:1 смеси, состояшей из окиси магния и алюмината кальция с содержанием 58% окиси ллкмкнкя и 33% окиси кальция перемешивали друг с другом в течение 2 мин, затем производили смешивание со 165 частями 66%-ного водного рас вора БФА, который получали в соотве ствии с примером 1, после чего смес перемешивали в течение еще 2 мин. Прочность на растяжение при комнатной температуре через 24 ч сое- тавляла 11,95 кГс/см. Живучесть формовочной массы составляла 10 мин время отверждения до извлечения из оснастки составляло 30 мин. К мо менту извлечения устойчивость к обр зованию трещин были. хорошей, а спустя 2 ч - отличной. Пример 4. Описанный в примере 3 состав приготавливали при использовании 30 частей смеси окиси магния и алюмината кальция. Прочность на растяжение при комнатной температуре через 2 ч состав ляла 5,63 кГс/см, через 4ч11 ,25 кГс/см,через 6 ч - 12,55 кГс/с и через 24 ч - 13,8 кГс/см. Живучесть составляла 15 мин, время извле чения образцов из оснастки составляло 45 мин./ Приводимые ниже примеры 5-9 пояс няют влияние удельной поверхности окиси магния при использовании ее в качестве материала на основе ОСЩМ. Пример 5. 5000 частей квар цевого песка и 25 частей окиси магния с удельной поверхностью 2,3 смешивали в течение 2 мин. Затем производили добавление 165 частей 66%-ного водного раствора БФА,который получали в (Соответствии с приме ром 1, после чего смесь перемешивали в течение 2 мин. Полученная формо вочная масса имела живучесть- от 10 до 20 мин. Пример 6. Описанный в примере 5 состав приготавливали с применением окиси магния с удельной по верхностью 1,4м vr, а также 1&ФА с содержанием бора и количестве 10 грамм атомных % в расчёте на гра атомное количество алюминия. Живучесть формовочной массы для литейны форм составляла 15 мин. Пример 7. Описанный в примере 6 состав приготавливали с применением окиси магния с удельной по верхностью 35,2 MVr. Живучесть фор мовочной массы составл5|ла менее 2 мин так что перемешивание в данном случае должно происходить очень быстро. I Пример 8. описанный в 6 состав приготавливали с применением окиси магния с удельной поверхностью 61,3 MVr. Живучесть формовочной массы составляла менее 2 мин, так. что необходим очень быстРЫЙ способ перемешивания. Пример 9. Описанный в примере 5 состав приготавливали с применением окиси магния с удельной поверхностью 8,2 MVr, которая была получена в результате 24-часового кальцинирования технического продукта с торговой маркой Мичиган 1782 при 1000°С. Далее производили смешивание с БФА с содержанием бора 30 грамм-атомных % в расчете на грамм-атомное содержание алюминия. Живучесть формовочной массы составляла от 2 до 4 мин, так что можно применять обычный способ перемешивания . Но для некоторых областей применения эта живучесть может оказаться недостаточной. Пример 10. В таблице 1 поясняется влияние содержания бора в БФА на живучесть и время отверждения формовочных масс для литейных форм. Формовочные массы получали посредством двухминутного перемешивания 5000 частей кварцевого песка и указанного в таблице 1 количества взятой в весовом соотношении 2,5:1 смеси окиси магния и алюмината кальция с содержанием 58% окиси алюминия и 33% окиси кальция. Затем в массу добавляли 165 частей указанного в таблице 1 раствора БФА, который получали при грамм-атомном собтношеНИИ фосфора к общему грамм-атомному количеству алюминия и бора 3:1. Полученные через 24 ч и через 48 ч отверждения при комнатной температуре значения прочности на растяжение приведены в таблицах 2 и 3. Видно,что в большинстве случаев борсодержащий фосфат алюминия приводят к более высоким значениям предела прочности, чем фосфаталюминия без бора на растяжение. Кроме того, прочность на растяжение в большинстве случаев увеличивается с повыпением содержания бора в БФА. Пример 11. По данным таблицы 4 можно сделать вывод об улучшении стабильности при хранении водных растворов фосфата алюминия при добавлении бора. Следующие примеры 12 и 13 поясняют улучшенные по сравнению с известными неорганическими связующими устойчи- . вость к образованию трещин и стойкость к усадке при выемке литейной формы. Пример 12. 20000 частей формовочного песка и 200 частей смеси , состоящей из 60 частей керосина, 85,6 части окиси Магния и 34,4 части алюмината кальция с содержанием 58% окиси алюминия и 33% окиси кальция перемешивали примерно в течение 2 мин. Затем к смеси прибавляли 660 частей 66%-ного водного раствор БФА, полученного в соответствии с примером 1с вязкостью от 250 до 300 сП, причем грамм-атомное соотно шен1|е фосфора к общему грам.1-атомно му количеству алюминия и бора соста ляло 3:1, а содержание бора составл ло 10 грамм-атомных % в расчете на грамм-атомное количество алюминия. Затем смесь перемешивали дополнител но в течение 2 мин. После этого из полученной формювочной массы изготавливали набивкой стержни размером 1,1бх 10,1бх 45,72 и весом примерно 8,62 кГ. Живучесть составляла 10 мин.. Время извлечения стержней из оснастки составляло 45 мин. Устойчивость стержней к образованию трещин, условно оцениваемая по твердости, составляла к моме ту извлечения 85-90 ед,, через 1ч 90-95 ед. После извлечения из оснастки три стерж.ня помещали горизонтально на край лабораторного стола таким обра зом, чтобы конец длиной 15-24 см выходил за край стола. После 1-часо вой выдержки стержней в указанном по ложении определяли отклонение по от ношению к горизонтальному положению что составляло не более 1,59 мм.Другой опыт на определение отклонения осуществляли таким образом,что по три стержня устанавливали либо концами на опоры и не производили закрепление в средней части, либо закрепляли в средней части, а концы оставляли свободными. Кроме того, испытывали вертикально устаИо.вленные стержни, которые устанавливали на торцы с поверхностью 10,16 х X 10,16 см. Ни у одного стержня не было обнаружено заметного оседания. Также при выдерживании в течение 24 ч оседание не происходит. Изготавливали два стержня с изМерениями 10,16 X 10,16 X 45,72 см, у которых на расстоянии 7,62 см от каждого конца примерно на глубину 5,08 см вводили крючки. Один из стержней через 30 минут поднимали и подвешивали за концы в горизонтальном положении. Стержень оседает и ломается через 3 мин. Через 45 мин вынимается другой стержень и сразу же устанавливается в горизонтальное положение на двух концах. В течение 24 ч он оставался без заметного оседания в этом положении. Пример 13. 5000 частей формовочного песка и 50 частей продукта состоящего из 20 частей тяжелого бензина (температура вспышки 53,3 С, область температуры кипения от 180 до ) и 30 частей смеси окиси магния и алюмината кальция, которая содержала 58% окиси алюминия и 33% окиси кальция, причем окись магния и алюминат кальция находились в весовом соотношении 5:1, перемешивали в течение 2 мин. Смесь соединяли со 165 частями ;б7%-ного водного раствора БФА с соотношением грамм-атомов фосфора к сумме грамм-атомов алюминия и бора 3:1 и с содержанием бора в количестве 20 грамм-атомов в расчете на грамматомное количество алюминия и массу перемешивали в течение 2 мин. Прочность на растяжение составляла через 2 ч примерно 5,27, через 24 ч - примерно 13,7, через 48 ч примерно 13,2 и через 120 часов- примерно 13,0 кГс/см. Живучесть формовочной классы составляла 17 мин, а время извлечения образцов из оснастки равнялось 66 мин. Устойчивость к образованию трещин к моменту извлечения из оснастки была очень хорошей. П р и м е р 14. Повторяли пример 13, однако при использовании 20 чаСтей тяжелого бензина с температурой вспышки 40,6 и областью температур кипения от 157 до 192с. Прочность на растяжение при комнатной температуре через 2 ч составляла примерно 4,92, через 24 ч - примерно 13,2, через 48 ч - примерно 13,9 и через 120 ч - примерно 11,2 кГс/смг Живучесть формовочной массы составляла 16 мин, а время извлечения образцов из оснастки равнялось 62 мин. Устойчивость к образованию трещин к моменту извлечения была очень хорошей. Пример 15.- Повторяли пример 13, однако при использовании керосина с температурой вспышки 48, и с областью температур кипения в интервале между 171 и . Прочность на растяжение у испытуемых образцов составляла через 2 ч 6,54, Через 4 ч - 11,9, через 6ч-14,1, через 12 ч - 14,7 и через 96 ч 9 ,5 кГс/см. Живучестьформовочной массы составляла 16 мин, а время до извлечения образцов из оснастки равнялось 60 мин. Устойчивость к образованию трещин к моменту извлечения была o4eHb хорошей. Пример 16. В реакционный сосуд, снабженный мешалкой, термометром и обратным холодильником, загружали 2445 частей 85%-ной фосфорной кислоты. Затем при перемешивании производили добавление 67 частей бората натрия и перемешивание продолжали до образования прозрачного раствора. Полученный раствор при перемешивании смешивали с 540 частями гидратированной окиси алюминия . Взаимодействие протекало в течение примерно 40 мин, причем в реультате протекания реакции с экзотермическим эффектом температура под нималась до . Посредством дополнительного нагре вания температуру повышали до и в течение 2 часов поддерживали на указанном уровне для завершения хи лического взаимодействия. После охлаждения реакционной смеси до комнатной температуры получали 3052 части БФА с содержанием твердого вещества 75%, вязкостью примерно 40000 сП, соотношением грамм-атомов фосфора к сумме грамм-атомов алюминия и бора 3:1 и содержанием бора в количеств.е примерно 10 грамм-а томных % в расчете на грамм-атомное количество алюминия. 5000 частей формовочного песка и 30 .частей смеси окиси магния и алюмината кальция с 58% окиси алюминия и 33% окиси кальция, причем окись магния и алйминат кальция находились в весовом соотношении 2,5:1 перемешивали примерно в течение 2 мин. К смеси прибавляли 165 частей водного раствора БФА (66% твердого вещества, вязкость от 400 до 500 сП) содержащего 146,5 части полученного указанным вьпие способом. БФА и 18,5 части воды и производили переме шивание в течение еще 2 мин. Прочность на растяжение у испытуемых образцов составляла при комнатной температуре через 2 ч - 8,8, через 4 ч - 11,6, через 6ч - 11,2 и через 24 4i - 8,4 кГс/см . Твердос испытуемых образцов измеряли на при боре до определения твердости марки 674 (фирма Дитерт), Лричем она составляла через 2 ч 75 ед., через . 4 ч - 72 ед., через 6 ч - 74 ед. и через 24 ч - 65 ед. Живучесть фор мовочной массы составляла 13 мин , время выдержки до извлечения из оснастки равнялось 42 мин. Пример 17. Повторяли приме 16 однако при использовании фосфат алюминия, не содержащего бора.фосфат алюминия содержал 3 грамм-атома фосфора на грамм-атом алюминия.. Прочность на растяжение у испыту емых образцов составляла при комнатной температуре через 2 ч 6,7, через 4 ч и 6 ч - по 10,5 и через 24 часа - 6,7 кГс/см-.Живучесть фор мовочной массы составляла 12 мин,а время выдержки до извлечения образцов из оснастки равнялось 35 мин. Твердость образцов составляла через 2 ч 73, через 4 ч - 69, .через 6ч70 и через 24 ч 7 66 ед. Сравнение примеров 16 и 17 показ вает, что твердость и конечная проч ность литейных Фо1эм из соотпртствую щих настоящему изобретению формовочных масс выше, чем при использовании не содержащего бора фосфата алюминия, 0чем отчетливо свидетельствуют значения предела прочности при растяжении через 24 ч хранения. Пример 18. 10000 частей формовочного песка и 70 частей смеси, состоящей из окиси магния и алюминия кальция с 58% окиси алюминия и (33% окиси кальция, причем окись магния и алюминат кальция находились в весовом соотношении 2,5:1,перемешивали в течение 2 мин. К смеси прибавляли 330 частей полученного в соответствии с примером 1раствора БФА (66%-ное содержание твердого вещества, вязкость от 250 до 300 сП) с соотношением грамм-атомов фосфора к сумме грамм-атомов алюминия и бора 3:1 с содержанием бора в количестве 20 грамм-атомных процентов в расчете на грамм-атомное .количество алюминия, а затем производили перемешивание в течение еще 2 мин. Из полученной формовочной массы для литейных форм изготавливали дискообразные образцы диаметром 17,8 см и толщиной 6,35 см. Дискообразные образцы (стержни) с обеих сторон в направлении своей оси имели стержневой знак диаметром 3,17 см и толщиной 1,27 см. Стержень помещали в песчаную форму с дискообразным полым пространством диаметром 20,3 см и высотой Q,9 см, с отверстием 3,17 см по оси и соответствующим отверстием для заливки металла. Стержень удерживался в нужном положении внутри формы с помощью стержневых знаков. После заливки расплавленного алюминия с температурой 816 °С металл.; давали возможность охладиться в тече- ние 24 часов до комнатной температуры . Непосредственно после этого форму механически ра.зрушали примерно 4 ударами молотка, причем, происходило удаление примерно половины дискообразного стержня. После этого форму выдерживали в воде при комнатной температуре в течение 30 мин и затем устраняли остатки песчаного диска. В результате получали полую ;алюминиевую отливку, обладающую высоким качеством поверхности со стороны стержня.. Таким образом, приведенные примеры наглядно подтверждают реальность достижения целей настоящего изобретения , повыиение прочности сцепления частиц огнеупорного наполнителя и предотвращение образования трещин при извлечении изделий из оснастки.

17

876052

18 Таблица 1

Реферат

Формула

Комментарии