Материалы, защищающие от ожогов - RU2454907C2

Код документа: RU2454907C2

Чертежи

Описание

Область техники, к которой относится изобретение

В целях уменьшения ожоговых поражений, связанных с огнем, требуется защитная одежда для специалистов, работающих в опасных средах, где возможно кратковременное воздействие огня, таких как в случае поисково-спасательных работ, и полиции. Защитная экипировка работников, подвергающихся воздействию данных условий, должна обеспечивать улучшенную защиту, позволяющую ее владельцу быстро и безопасно выбираться из опасной ситуации, а не бороться с ней.

Уровень техники

Традиционно огнестойкую защитную спецодежду изготавливали имеющей самый внешний слой, содержащий негорючую неплавящуюся ткань, изготовленную, например, из арамидов, полибензимидазола (ПБИ), поли-п-фенилен-2,6-бензобисоксазола (ПБО), модакрильных смесей, полиаминов, углерода, полиакрилонитрила (ПАН) и их смесей и комбинаций. Данные волокна могут быть огнестойкими по самой своей природе, но им присущи некоторые ограничения. В частности, данные волокна могут оказаться очень дорогостоящими, трудными для проведения окрашивания и печати и могут не характеризоваться надлежащей стойкостью к истиранию. В дополнение к этому, данные волокна поглощают больше воды и демонстрируют неудовлетворительный тактильный комфорт в сопоставлении с тканями на основе найлона или сложного полиэфира.

При достижении оптимальных эксплуатационных характеристик для пользователя в средах, характеризующихся воздействием внезапного мгновенного возгорания, требуется легкая, дышащая, водонепроницаемая или водостойкая одежда, демонстрирующая улучшенную защиту от ожогов. Стоимость водонепроницаемой, огнестойкой, защитной одежды представляла собой важное соображение в большом количестве областей применения, характеризующихся наличием опасных воздействий, вне сферы защиты от огня, что, таким образом, исключало использование типичных текстильных материалов, огнестойких по самой своей природе, таких как те, которые используются органами, занятыми пожаротушением.

Раскрытие изобретения

В одном варианте осуществления описывается материал, который является подходящим для использования в одежде работников, работающих в опасных средах, который является дышащим, водонепроницаемым и огнестойким при одновременной демонстрации легкости, комфортности для владельца, гибкости и доступности. В одном варианте осуществления предлагается способ уменьшения времени остаточного горения воспламеняемого плавкого материала до менее чем 20 секунд, включающий получение внешнего текстильного материала, содержащего воспламеняемый плавкий материал и имеющего внутреннюю сторону и внешнюю сторону; получение термореактивного материала, содержащего смесь полимерная смола - расширяемый графит, где расширяемый графит характеризуется расширением, равным, по меньшей мере, 900 мкм при нагревании до 280°С; нанесение смеси полимер - расширяемый графит на внутреннюю поверхность внешнего текстильного материала для получения термореактивного материала, в котором внешняя сторона внешнего текстильного материала подвергается воздействию пламени.

Краткое описание чертежей

Методика настоящего изобретения должна стать очевидной, исходя из следующего далее описания при рассмотрении его в связи с прилагаемыми чертежами, в числе которых:

Фигура 1 представляет собой схематическую иллюстрацию вида в поперечном сечении одного варианта осуществления, описанного в настоящем документе.

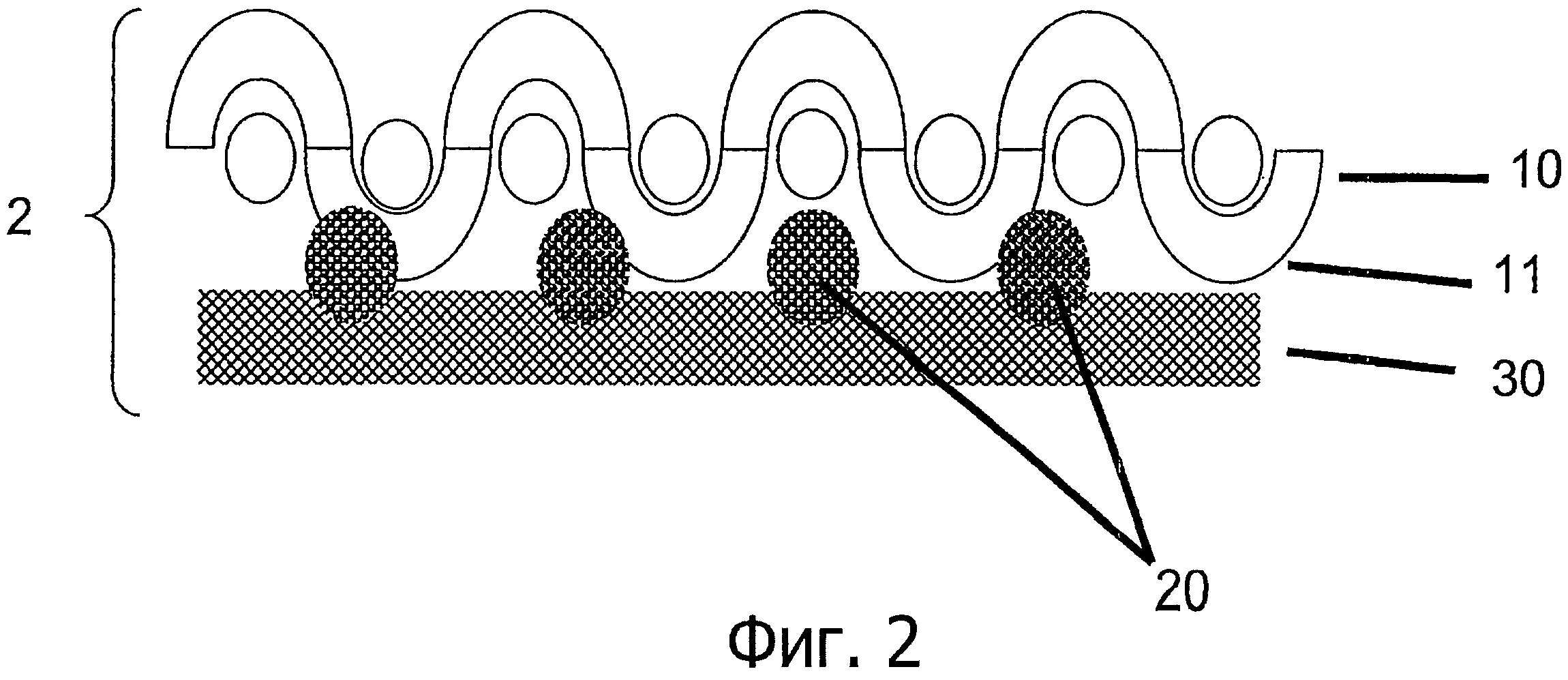

Фигура 2 представляет собой схематическую иллюстрацию вида в поперечном сечении еще одного варианта осуществления, описанного в настоящем документе.

Фигура 3 представляет собой схематическую иллюстрацию одного варианта осуществления, описанного в настоящем документе.

Фигура 4 представляет собой схематическую иллюстрацию еще одного варианта осуществления, описанного в настоящем документе.

Фигура 5А представляет собой схематическую иллюстрацию системы полимерная смола - расширяемый графит, нанесенной в виде дискретных точек.

Фигура 5В представляет собой схематическую иллюстрацию одного варианта осуществления рисунка нанесения в виде решетки.

Фигура 6 демонстрирует графическое представление расширения расширяемых графитов.

Фигура 7 демонстрирует схематическое представление образцов, подвергнутых испытанию на воздействие пламени при горизонтальном расположении образца, описанному в настоящем документе.

Фигура 8 представляет собой схематическую иллюстрацию еще одного варианта осуществления, описанного в настоящем документе.

Осуществление изобретения

В одном варианте осуществления в настоящем документе описывается способ уменьшения времени остаточного горения воспламеняемого плавкого материала. Как можно сказать, обращаясь к фигуре 1, текстильный материал композит (2), включающий внешний текстильный материал (10), содержащий воспламеняемый плавкий материал, снабжают термореактивным материалом (20), включающим смесь полимерная смола - расширяемый графит. В одном варианте осуществления термореактивный материал (20) размещают на внутренней стороне (11) внешнего текстильного материала (10). В случае воздействия на внешнюю сторону (12) внешнего текстильного материала (10) пламени внешний текстиль, снабженный слоем термореактивного материала, будет характеризоваться временем остаточного горения, меньшим, чем 20 секунд согласно испытанию в соответствии с предлагаемым в настоящем документе методом испытания на воздействие пламени при горизонтальном расположении образца и испытанием на самозатухание. В одном дополнительном варианте осуществления настоящего изобретения к текстильному композиту (2) при необходимости приклеивают термостойкую текстильную подкладку (14), например, при помощи термореактивного материала, как это проиллюстрировано на фигуре 1. Материалы, подходящие для использования в качестве термостойкой текстильной подкладки (14), включают, например, текстильные материалы, которые являются неплавкими в соответствии с испытанием на плавление и термостойкость, представленным в настоящем документе. Примеры подходящих термостойких текстильных подкладок включают арамиды, разновидности огнестойкого (ОС) хлопка, ПБИ, ПБО, ОС-вискозу, модакрильные смеси, полиамины, углерод, стекловолокно, ПАН, политетрафторэтилен (ПТФЭ) и их смеси и комбинации. Подходящими для использования в качестве внешнего текстильного материала являются текстильные материалы, которые являются плавкими в соответствии с испытанием на плавление и термостойкость, включая, но не ограничиваясь нижеследующими: найлон 6, найлон 6,6, сложный полиэфир, полипропилен.

В еще одном варианте осуществления предлагается способ уменьшения времени разрывания текстильного композита. Со ссылкой к одному варианту осуществления, проиллюстрированному на фигуре 2, на ней предлагается текстильный композит (2), включающий внешний текстильный материал (10), содержащий плавкий материал, который может быть либо воспламеняемым, либо невоспламеняемым. Кроме того, по соседству с внутренней стороной (11) внешнего текстильного материала (10) размещают термостойкий конвективный барьер (30), а между ними предусматривается термореактивный материал (20). В одном способе получают текстильный композит (2), характеризующийся временем разрывания, которое согласно испытанию в соответствии с методом испытания на воздействие пламени при горизонтальном расположении образца, описанным в настоящем документе, увеличивается, по меньшей мере, на 20 секунд в сопоставлении с тем, что имеет место для текстильного композита, сконструированного по существу из тех же самых материалов, но без введения термореактивного материала. Варианты осуществления, включающие текстильные композиты, могут быть получены в соответствии со способами настоящего изобретения и включают внешний текстильный материал (10), содержащий плавкий материал, и термореактивный материал (20), в которых текстильный композит характеризуется увеличенным временем разрывания, которое больше, чем приблизительно 30 секунд, согласно испытанию в соответствии с методом испытания на воздействие пламени при горизонтальном расположении образца, описанным в настоящем документе.

В одном варианте осуществления предлагается способ получения текстильного композита, в котором текстильный композит, включающий внешний текстильный материал (10), который содержит материал, являющийся как плавким, так и воспламеняемым, и который, кроме того, включает термостойкий конвективный барьер (30) и термореактивный материал (20) между внешним текстильным материалом и термостойким конвективным барьером, характеризуется увеличением времени разрывания и уменьшением времени остаточного горения по сравнению с по существу теми же самыми текстильными компонентами, полученными без термореактивного материала. Испытания на время разрывания и остаточного горения проводят в соответствии с предложенными в настоящем документе методами испытания - испытание на воздействие пламени при горизонтальном расположении образца и испытание на самозатухание соответственно. В одном таком варианте осуществления текстильный композит характеризуется временем разрывания, которое является большим, чем 20 секунд, и временем остаточного горения, меньшим, чем 20 секунд.

В одном дополнительном варианте осуществления, пример которого представлен на фигуре 3, текстильный композит (2) может включать многослойный термостойкий конвективный барьер (30). Термостойкий конвективный барьер (30) может включать два и более слоя термостойкой пленки (34 и 34') и, например, полимерный слой (35) между ними. Полимерный слой (36) может быть водонепроницаемым или воздухонепроницаемым или может обладать обоими свойствами одновременно.

В еще одном варианте осуществления, таком как проиллюстрированный на фигуре 4, текстильный композит (2), кроме того, может включать текстильную подкладку (50), размещенную на той стороне теплостойкого конвективного барьера (30), которая противолежит термореактивному материалу (20). Текстильная подкладка (50) может быть прикреплена к текстильному композиту при помощи клея (40). Предпочтительно текстильная подкладка (50) представляет собой термостойкую текстильную подкладку, такую как материал, который выдерживает испытание на плавление и термостойкость, описанное в настоящем документе.

Также предлагается способ уменьшения прогнозируемого процента ожога тела после воздействия пламени согласно испытанию в соответствии с испытанием на воспламеняемость одежды ASTM F 1930 (Pyroman), описанным в настоящем документе. Способ включает получение текстильного композита, включающего внешний текстильный материал, содержащий плавкий материал, термостойкий конвективный барьер, а также термореактивный материал между внешним текстильным материалом и термостойким конвективным барьером. Способ, кроме того, включает конструирование одежды из текстильного композита, в которой внешний текстильный материал ориентирован по направлению от тела манекена и по направлению к источнику пламени. По истечении 4 секунд воздействия во время испытания на воспламеняемость одежды достигается уменьшение ожога тела, времени остаточного горения и скапывания расплава по сравнению с одеждой, сконструированной подобным образом и по существу из тех же самых материалов, но без термореактивного материала между внешним текстильным материалом и термостойким конвективным барьером. В определенных вариантах осуществления скапывание расплава не наблюдается, время остаточного горения уменьшается приблизительно на 20 секунд, и/или одежда, содержащая термореактивный материал, характеризуется прогнозируемым процентом ожога тела, который приблизительно на 5 процентов меньше, чем в случае одежды, сконструированной без термореактивного материала.

Фигура 6 демонстрирует графическое представление степеней расширения согласно методу ТМА для нескольких расширяемых графитов (А = Nyagraph 351, доступный в компании Nyacol Nano technologies, Inc.; В = 3626, доступный в компании Asbury Graphite Mills Inc.; С = 3494 Asbury Graphite Mills Inc.; D = Nyagraph 35, доступный в компании Nyacol Nano technologies, Inc.; E = 3538, доступный в компании Asbury Graphite Mills Inc.). Расширяемый графит, наиболее подходящий для использования в способах, описанных в настоящем документе, характеризуется средней степенью расширения, равной, по меньшей мере, 9 мкм/°С в диапазоне приблизительно от 180°С до 280°С. В зависимости от требуемых свойств текстильного композита желательным может оказаться использование расширяемого графита, характеризующегося степенью расширения, большей, чем 9 мкм/°С в диапазоне приблизительно от 180°С до 280°С, или степенью расширения, большей, чем 12 мкм/°С в диапазоне приблизительно от 180°С до 280°С, или степенью расширения, большей, чем 15 мкм/°С в диапазоне приблизительно от 180°С до 280°С. Один расширяемый графит, подходящий для использования в определенных вариантах осуществления, в случае нагревания до приблизительно 240°С расширяется, по меньшей мере, на 900 микронов в испытании на расширение по методу ТМА, описанном в настоящем документе. Размер частиц расширяемого графита, подходящий для использования в настоящем изобретении, должен быть выбран таким, чтобы смесь полимерная смола - расширяемый графит могла бы быть нанесена при использовании выбранного способа нанесения. Например, в случае нанесения смеси полимерная смола - расширяемый графит по методикам глубокой печати размер частиц расширяемого графита должен быть достаточно малым для соответствия растровым ячейкам.

Подходящими для использования в описанных вариантах осуществления являются полимерные смолы, имеющие температуру плавления или размягчения, меньшую, чем 280°С. В одном варианте осуществления полимерные смолы, использующиеся в способах, описанных в настоящем документе, являются достаточно текучими или деформируемыми для того, чтобы позволить расширяемому графиту существенно расшириться при воздействии тепла при 300°С или ниже, предпочтительно при 280°С или ниже. Желательной может оказаться вязкость при растяжении полимерной смолы, достаточно низкая для того, чтобы позволить расширяемому графиту расширяться и достаточно высокая для сохранения структурной целостности термореактивного материала после расширения смеси полимерной смолы и расширяемого графита. В еще одном варианте осуществления используют полимерную смолу, которая характеризуется динамическим модулем упругости в диапазоне от 103 до 108 дин/см2 и значением тангенса дельта в диапазоне от приблизительно 0,1 до приблизительно 10 при 200°С. В еще одном варианте осуществления используют полимерную смолу, которая характеризуется динамическим модулем упругости в диапазоне от 103 до 106 дин/см2. В еще одном варианте осуществления используют полимерную смолу, которая характеризуется динамическим модулем упругости в диапазоне от 103 до 104 дин/см2. Полимерные смолы, подходящие для использовании в некоторых вариантах осуществления, характеризуются модулем упругости и относительным удлинением при приблизительно 300°С или ниже, подходящими для того, чтобы позволить расширяться графиту. Полимерные смолы, подходящие для использования в некоторых вариантах осуществления, являются эластомерными. Другие полимерные смолы, подходящие для использования в некоторых вариантах осуществления, являются сшиваемыми, такими как сшиваемый полиуретан, такой как продукт Mor-melt R7001E (от компании Rohm & Haas). В других вариантах осуществления подходящие полимерные смолы являются термопластичными, имея температуру плавления в диапазоне от 50°С до 250°С, такими как Desmomelt VP КА 8702 (от компании Bayer Material Science LLC). Полимерные смолы, подходящие для использования в вариантах осуществления, описанных в настоящем документе, включают полимеры, которые включают, но не ограничиваются нижеследующими: сложные полиэфиры, термопластичные полиуретаны и сшиваемые полиуретаны и их комбинации. Другие полимерные смолы могут включать один или несколько полимеров, выбираемых из сложного полиэфира, полиамида, акрилового полимера, винильного полимера, полиолефина. Другие полимерные смолы могут включать силиконовую или эпоксидную смолу. В полимерную смолу при необходимости могут быть включены пламегасящие материалы.

В некоторых вариантах осуществления смеси полимерная смола - расширяемый графит смесь при расширении образует множество усиков, содержащих расширенный графит. Совокупная площадь поверхности смеси полимерная смола - расширяемый графит значительно увеличивается в сопоставлении с тем, что имеет место для той же самой смеси до расширения. В одном варианте осуществления площадь поверхности смеси после расширения увеличивается, по меньшей мере, в пять раз. В еще одном варианте осуществления площадь поверхности смеси после расширения увеличивается, по меньшей мере, в десять раз. В дополнение к этому, усики зачастую будут выступать наружу из расширенной смеси. В случае размещения смеси полимерная смола - расширяемый графит на подложке в прерывистой форме усики будут удлиняться, по меньшей мере, частично заполняя открытые участки между прерывисто расположенными областями. В одном дополнительном варианте осуществления усики будут удлиненными, характеризуясь соотношением между длиной и шириной, равным, по меньшей мере, 5 к 1.

Смесь полимерная смола - расширяемый графит может быть получена по способу, который обеспечивает получение однородной смеси полимерной смолы и расширяемого графита, не вызывая существенного расширения расширяемого графита. Подходящие способы перемешивания включают, но не ограничиваются нижеследующими: методики с использованием лопастного смесителя, смешивания и другого низкосдвигового перемешивания. В одном способе получения однородной смеси полимерной смолы и частиц расширяемого графита добиваются в результате перемешивания расширяемого графита с мономером или форполимером до полимеризации для получения полимерной смолы. В еще одном способе расширяемый графит может быть смешан с растворенным полимером, где растворитель после перемешивания удаляют. В еще одном способе расширяемый графит смешивают с расплавленным полимером при температуре, меньшей, чем температура расширения графита, и большей, чем температура плавления полимера. В способах, которые обеспечивают получение однородной смеси полимерной смолы и частиц расширяемого графита или агломератов расширяемого графита, перед расширением графита на него наносят покрытие или его инкапсулируют при использовании полимерной смолы. В других вариантах осуществления получения однородной смеси добиваются до нанесения смеси полимерная смола - расширяемый графит на подложку.

Смесь полимерная смола - расширяемый графит содержит расширяемый графит в количестве, меньшем или равном около 50 масс.% или меньшем или равном около 40 масс.% или меньшем или равном около 30 масс.%, при расчете на совокупную массу смеси полимерная смола - расширяемый графит, а баланс по существу составляет полимерная смола. В других вариантах осуществления расширяемый графит составляет количество, меньшее или равное около 20 масс.% или меньшее или равное около 10 масс.% или меньшее или равное около 5 масс.% от смеси, а баланс по существу составляет полимерная смола. В общем случае желательными являются от около 5 масс.% до 50 масс.% расширяемого графита при расчете на совокупную массу смеси полимерная смола - расширяемый графит. В некоторых вариантах осуществления получения требуемых характеристик огнестойкости можно добиться и при еще меньших количествах расширяемого графита. Подходящими для использования могут оказаться уровни загрузки, составляющие всего лишь 1%. В зависимости от требуемых свойств и конструкции получающихся в результате текстильных композитов в других вариантах осуществления подходящими для использования также могут оказаться и другие уровни содержания расширяемого графита. К смеси также могут быть добавлены и другие добавки, такие как пигменты, наполнители, противомикробные средства, технологические добавки и стабилизаторы.

Для получения термореактивного материала (20) смесь полимерная смола - расширяемый графит может быть нанесена на внешний текстильный материал (10) текстильного композита, так как, например, показано на фигуре 1. Термореактивный материал может быть нанесен в виде непрерывного слоя. Однако в случае желательности улучшенных воздухопроницаемости и/или тактильных ощущений смесь полимерная смола - расширяемый графит может быть нанесена прерывисто для получения слоя термореактивного материала, характеризующегося менее чем 100%-ной степенью покрытия поверхности. Прерывистое нанесение может обеспечить менее чем 100%-ную степень покрытия поверхности при использовании форм, включающих, но не ограничивающихся нижеследующими: точки, решетки, линии и их комбинации. В некоторых вариантах осуществления в случае прерывистого покрытия среднее расстояние между соседними участками прерывистого рисунка является меньшим, чем 5 мм, а предпочтительно меньшим, чем 3,5 мм, 2,5 мм, 1,5 мм и 0,5 мм. Например, при точечном рисунке, отпечатанном на подложке, будут измерять интервал между точками. В тех вариантах осуществления, в которых важными являются такие свойства, как тактильные ощущения, воздухопроницаемость и/или масса текстильного материала, может быть использована степень покрытия поверхности, меньшая, чем около 90%, или меньшая, чем около 80%, или меньшая, чем около 70%, или меньшая, чем около 60%, или меньшая, чем около 50%, или меньшая, чем около 40%, или меньшая, чем около 30%. Один способ получения степени покрытия, меньшей, чем 100%, включает нанесение смеси полимерная смола - расширяемый графит в результате отпечатывания смеси на поверхности конструкции, например, при использовании глубокой печати. Фигуры 5А и 5В иллюстрируют примеры, в которых слой термореактивного материала (20) размещают в виде рисунков из точек (фигура 5А) и решеток (фигура 5В) при прерывистом нанесении смеси полимерная смола - расширяемый графит (20) для получения термореактивного материала, например, на подложке (10), такой как термостойкий конвективный барьер или внутренняя сторона внешнего текстильного материала. Смесь полимерная смола - расширяемый графит может быть нанесена до достижения добавленной массы, меньшей, чем 100 г/м2, или меньшей, чем 75 г/м2, или меньшей, чем 50 г/м2, или меньшей, чем 25 г/м2.

При одном варианте прерывистого нанесения, таком как нанесение дискретных точек (20) фигуры 5А, смесь полимерная смола - расширяемый графит на подложку наносят, получая слой термореактивного материала (20) в виде множества дискретных предшествующих расширению структур, содержащих смесь полимерная смола - расширяемый графит. После расширения дискретные точки образуют множество дискретных вспененных структур, демонстрирующих структурную целостность, что, тем самым, обеспечивает получение защиты текстильного композита, достаточной для достижения улучшенных свойств, описанных в настоящем документе. Под структурной целостностью понимаются выдерживание термореактивным материалом после расширения сгибания или изгибания без возникновения существенного разрушения или отслаивания от подложки и выдерживание сжатия при измерении толщины согласно измерению в соответствии с испытанием на изменение толщины, описанным в настоящем документе.

Смесь полимерная смола - расширяемый графит в дополнение к точкам, линиям или решеткам может быть нанесена и в других формах. Другие способы нанесения смеси полимерная смола - расширяемый графит могут включать трафаретную печать, или нанесение покрытия в результате распыления или разбрызгивания, или нанесение покрытия шабером при том условии, что смесь полимерная смола - расширяемый графит может быть нанесена по такому способу, при котором достигается получение требуемых свойств при воздействии тепла или пламени.

В одном варианте осуществления, включающем термостойкий конвективный барьер, пример которого представлен на фигуре 2, слой термореактивного материала (20) может быть размещен на внешнем текстильном материале (10) или на термостойком конвективном барьере (30). В одном предпочтительном способе смесь полимерная смола - расширяемый графит наносят по способу, в котором смесь обеспечивает получение хорошего сцепления между термостойким конвективным барьером и внешним текстильным материалом. В тех вариантах осуществления, в которых текстильный композит включает слоистую конструкцию, смесь полимерная смола - расширяемый графит наносят в виде клея, например, для склеивания внутренней стороны внешнего слоя (10) текстильного материала и термостойкого конвективного барьера (30) до получения между внешним слоем (10) текстильного материала и термостойким конвективным барьером (30) слоя термореактивного материала. В еще одном способе смесь полимерная смола - расширяемый графит на композит наносят, получая слой термореактивного материала, который при необходимости, по меньшей мере, частично может размещаться внутри поверхностных пор или поверхностных пустот одного или обоих из слоев (10 и 30).

Описанные способы обеспечивают получение улучшенных свойств, которые являются в особенности выгодными для текстильных композитов, включающих внешний текстильный материал (10), который содержит материалы, включающие невоспламеняемые плавкие материалы или воспламеняемые плавкие материалы. Плавкими материалами являются материалы, которые являются плавкими в соответствии с испытанием на плавление и термостойкость. Для определения того, являются ли материалы воспламеняемыми или невоспламеняемыми, их подвергают испытанию на воздействие пламени при вертикальном расположении образца. В определенных вариантах осуществления внешний текстильный материал содержит полиамид, такой как найлон 6 или найлон 6,6, и сложный полиэфир, полиэтилен и их комбинации. Предпочтительные текстильные композиты образованы из внешних текстильных материалов, которые являются вязаными или ткаными, и внешний текстильный материал имеет массу, меньшую, чем 10,0 унций/ярд, предпочтительно находящуюся в диапазоне от 1 унции/ярд2 до 10 унций/ярд2. В альтернативном варианте масса внешнего текстильного материала находится в диапазоне от 1 унции/ярд2 до 5,0 унций/ярд2.

Для дополнительного улучшения эксплуатационных характеристик текстильного композита при воздействии пламени или тепла в текстильном композите могут быть предусмотрены материалы термостойкого конвективного барьера. Материалы термостойкого конвективного барьера включают материалы, такие как термостойкая пленка, и включают материалы, такие как полиимид, силикон, ПТФЭ, такой как плотный ПТФЭ или экспандированный ПТФЭ. Термостойкий конвективный барьер предотвращает возникновение конвективной теплопередачи на слои, расположенные позади него, при воздействии на него источника конвективного тепла. Конвективные барьеры, предназначенные для использования в вариантах осуществления, описанных в настоящем документе, после теплового воздействия характеризуются максимальной воздухопроницаемостью, меньшей, чем приблизительно 10 единиц по Frazier, согласно испытанию в соответствии с методом, описанным в настоящем документе. Предпочтительно конвективный барьер после теплового воздействия характеризуется воздухопроницаемостью, меньшей, чем 5 единиц по Frazier. Более предпочтительно конвективный барьер после теплового воздействия характеризуется воздухопроницаемостью, меньшей, чем 3 единицы по Frazier.

Текстильные композиты, полученные в соответствии со способами, описанными в настоящем документе, предпочтительно характеризуются значением скорости проницаемости водяных паров (СПВП), большим, чем около 1000, или большим, чем около 3000, или большим, чем около 5000, или большим, чем около 7000, или большим, чем около 9000, или большим, чем около 10000 и более. Предпочтительные текстильные композиты характеризуются временем разрывания, большим, чем около 50 секунд, большим, чем около 60 секунд, или даже большим, чем 120 секунд, согласно испытанию в соответствии с методами испытания на воздействие пламени при горизонтальном расположении образца, описанного в настоящем документе. Предпочтительные текстильные композиты также характеризуются временем остаточного горения, меньшим, чем 20 секунд, согласно испытанию в соответствии с методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание, описанными в настоящем документе. Дополнительные предпочтительные текстильные композиты характеризуются временем остаточного горения, меньшим, чем 15 секунд, или меньшим, чем 10 секунд, или меньшим, чем 5 секунд. Предпочтительные текстильные композиты демонстрируют по существу отсутствие скапывания расплава согласно испытанию на воздействие пламени при горизонтальном расположении образца. В еще одном варианте осуществления в соответствии со способами, описанными в настоящем документе, получают текстильный композит, создающий тактильные ощущения величиной, меньшей, чем около 300, или меньшей, чем около 250, или меньшей, чем около 200, и характеризующийся временем остаточного горения, меньшим, чем около 20 секунд, или меньшим, чем около 15 секунд, или меньшим, чем около 10 секунд, или временем остаточного горения, равным приблизительно нулю, согласно измерению в соответствии с испытаниями, описанными в настоящем документе для испытания на гибкость и тактильные ощущения и испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание.

В одном варианте осуществления настоящего изобретения плавкие материалы, например описанный внешний текстильный материал (10), могут быть объединены с расширяющимся термореактивным материалом (20) во время воздействия тепла и/или пламени, которое является достаточным для плавления плавких материалов до получения расширенного композита. В некоторых вариантах осуществления плавкий материал может быть в достаточной степени впитан или адсорбирован, по меньшей мере, на части расширяющегося термореактивного материала. Получающийся в результате расширенный композит может включать удлиненные усики термореактивного материала и плавкий материал. В некоторых вариантах осуществления расширенный композит характеризуется структурной стабильностью согласно испытанию в соответствии с испытанием на изменение толщины. В одном варианте осуществления текстильный композит настоящего изобретения при воздействии тепла изменяет толщину. Толщина текстильного композита после расширения является, по меньшей мере, на 1 мм большей, чем толщина текстильного композита до расширения.

В одном варианте осуществления описывается материал, который является подходящим для использования в предметах одежды работников, работающих в опасных средах, которые являются дышащими, водонепроницаемым и огнестойким при одновременной демонстрации легкости, гибкости и комфортности при носке.

Не предполагая ограничения объема настоящего изобретения, следующие далее примеры иллюстрируют то, как настоящее изобретение может быть осуществлено и использовано.

Методы испытаний

Испытание на воздействие пламени при горизонтальном расположении образца

Данное испытание в общем случае смоделировано в соответствии с документом MIL-C 83429В. Образец текстильного композита 75 мм на 250 мм (3 дюйма на 10 дюймов) зажимали в стальном фиксаторе (400 мм в длину на 75 мм в ширину при наличии окна по центру приблизительно при 350 мм длины и 50 мм ширины) при использовании крепежных зажимов. Образец зажимали таким образом, чтобы зафиксировать кромки текстильного композита, не закрывая площадь поверхности текстильного композита, присутствующую в окне стального зажимного фиксатора. Образец в фиксаторе размещали горизонтально на высоте, равной приблизительно 40 мм, в 90-миллиметровом пламени (на основе бутана при 2 фунт/дюйм2 с использованием горелки Meeke). Фигура 7 демонстрирует ориентацию конструкции текстильного композита 2, где плавкий внешний текстильный материал 10 во время проведения испытания ориентируют примыкающим к пламени 70. Образец подвергают воздействию пламени и регистрируют время вплоть до разрывания конвективных барьеров (или образования отверстия в лицевом текстиле в случае, когда конвективный барьер не использовался) в результате либо растрескивания, либо образования отверстия, когда при взгляде через трещину или отверстие в материале станет виден свет от пламени. После этого образец из пламени удаляют. Зарегистрированное время называют временем разрывания от воздействия пламени при горизонтальном расположении образца. Для образца проводят наблюдения на наличие скапывания расплава или падения капель.

Испытание на самозатухание

После удаления образца материала из пламени в вышеупомянутом испытании на воздействие пламени при горизонтальном расположении образца наблюдают за наличием у материала какого-либо остаточного горения и время остаточного горения регистрируют. В случае наличия у образца скапывания расплава или падения капель это также регистрируют. В случае отсутствия остаточного горения при наблюдении или в случае наблюдения существования остаточного горения при удалении, но при его самозатухании в течение пяти (5) секунд после удаления из пламени, материал считается самозатухающим.

Испытание на воздействие пламени при вертикальном расположении образца

Испытания для образцов материала внешнего текстильного материала проводили в соответствии со стандартом испытания ASTM D6413. Образцы подвергали воздействию пламени в течение 12 секунд. Время остаточного горения усредняли для 3 образцов. Воспламеняемыми считались текстильные материалы, характеризующиеся временем остаточного горения, большим, чем 2 секунды.

Метод испытания на воспламеняемость одежды

Предметы одежды для испытаний оценивали на стойкость к воздействию моделированного мгновенного возгорания при использовании методик, подобных документу ASTM F 1930-00 Standard Test Method for Evaluation of Flame Resistant Clothing for Protection Against Flash Fire Simulations Using an Instrumented Manikin. Перед проведением испытания при четырехсекундном воздействии проводили калибровку для голого манекена. После калибровки надевали хлопковую тенниску (стандартный размер 42, массой менее чем 7 унций/ярд2) и хлопковые трусы (размер М (средний)), а после этого куртку, изготовленную из слоистых материалов, описанных далее (стандартный размер 42). После одевания манекена для контроля методики испытания использовали усовершенствованную компьютерную систему, включающую зажигание запальных горелок, воздействие на одежду для испытания мгновенного возгорания, сбор данных в течение 120 секунд с последующим запусканием вытяжных вентиляторов для вентилирования камеры. Данные, собранные системой, использовали для вычисления падающего теплового потока, прогнозируемого ожогового поражения для каждого датчика во время и после воздействия и для получения отчета и графиков по каждому испытанию. Любое непрерывное горение после воздействия регистрировали как остаточное горение, а также отмечали и скапывание расплава или падение капель. Данные по прогнозируемому ожоговому поражению совместно с наблюдениями по остаточному горению и скапыванию расплава приведены в таблице 3. Прогнозируемое ожоговое поражение рассчитывают в результате деления совокупного количества датчиков, которые достигают ожога 2-й и 3-й степеней, на количество датчиков на участке, покрытом одеждой для испытания. Приведенный совокупный процент ожога тела представляет собой сумму процентов ожогов 2-й и 3-й степеней.

Испытание на плавление и термостойкость

Испытание использовали для определения термостойкости текстильных материалов. Данное испытание в своей основе имеет испытание на термостойкость, описанное в документе section 8.3 of NFPA 1975, 2004 Edition. Печью для испытаний являлась печь с циркуляцией горячего воздуха, указанная в документе ISO 17493. Испытание проводили в соответствии с документом ASTM D 751, Standard Test Methods for Coated Fabrics при использовании методик Procedures for Blocking Resistance at Elevated Temperatures (Sections 89 to 93) при следующих модификациях:

Использовали пластинки из боросиликатного стекла с размерами 100 мм × 100 мм × 3 мм (4 дюйма × 4 дюйма × 1/8 дюйма).

Использовали температуру испытания 265°С, +3/-0°С (510°F, +5/-0°F).

После удаления стеклянных пластинок из печи образцам давали возможность охладиться в течение, как минимум, 1 часа.

Любое прилипание стороны образца к стеклянной пластинке, прилипание ее к самой себе при расстилании или демонстрация признаков плавления или скапывания считались плавкостью. Любая сторона образца, демонстрирующая отсутствие признаков плавкой стороны, считалась термостойкой.

Скорость пропускания водяных паров (СПВП)

Описание испытания, использованного для измерения скорости пропускания водяных паров (СПВП), приводится далее. Методика была признана подходящей для использования при проведении испытания для пленок, покрытий и продуктов, имеющих покрытие.

В методике приблизительно 70 мл раствора, состоящего из 35 массовых частей ацетата калия и 15 массовых частей дистиллированной воды, помещали в полипропиленовую чашу объемом в 133 мл, имеющую внутренний диаметр 6,5 см в своей горловине. К краю чаши по способу термосварки прикрепляли мембрану из экспандированного политетрафторэтилена (ПТФЭ), характеризующегося минимальным значением СПВП, равным приблизительно 85000 г/м2/24 часа согласно испытанию по методу, описанному в патенте США 4862730 (автора Crosby), получая туго натянутый непроницаемый для жидкости микропористый барьер, удерживающий раствор.

Подобную мембрану из экспандированного ПТФЭ размещали на поверхности водяной бани. Блок водяной бани контролируемо выдерживали при 23°С плюс 0,2°С, используя помещение с температурным контролем и баню с циркулирующей водой.

Перед реализацией методики испытания образцу, подвергаемому испытанию, давали возможность кондиционироваться при температуре 23°С и относительной влажности 50%. Образцы размещали таким образом, чтобы микропористая полимерная мембрана находились бы в контакте с мембраной из экспандированного политетрафторэтилена, размещенной на поверхности водяной бани, и перед введением блока чаши им давали возможность прийти в равновесие в течение, по меньшей мере, 15 минут.

Блок чаши взвешивали с точностью до 1/1000 г и помещали перевернутым образом на центр образца для испытаний.

Транспортирование воды создавали благодаря движущей силе между водой в водяной бане и насыщенным раствором соли, формирующей поток воды в результате диффундирования в данном направлении. Образец подвергали испытанию в течение 15 минут, а после этого блок чаши удаляли и еще раз взвешивали с точностью до 1/1000 г.

Значение СПВП для образца рассчитывали по приросту массы блока чаши и выражали в граммах воды на один квадратный метр площади поверхности образца за 24 часа.

Масса

Измерения массы для материалов проводили так, как это указано в документе ASTM D751, section 10.

Испытание на изменение толщины

Образцы подвергали испытаниям на первоначальную толщину в соответствии с документом ASTM D751, section 9 за тем исключением, что диаметр прижимной лапы составлял 1 дюйм. Прибор регулировали для приложения к образцу усилия давления, равного приблизительно 3,4 фунт/дюйм2. После проведения испытания на воздействие пламени при горизонтальном расположении образца в течение 60 секунд (или после разрывания в случае возникновения разрывания до истечения 60 секунд) образец измеряли повторно для определения изменения толщины. После испытания наблюдали за толщиной и целостностью расширенной структуры.

Испытание на воздухопроницаемость термостойкого конвективного барьера

Предпочтительно конвективный барьер после теплового воздействия характеризуется воздухопроницаемостью, меньшей, чем 5 единиц по Frazier. Для определения термостойкости конвективного барьера квадратные образцы ткани в 381 мм (15 дюймов) зажимали в металлической раме, а после этого подвешивали в печи с принудительной циркуляцией воздуха при 260°С (500°F). После 5-минутного воздействия образец из печи удаляли. После обеспечения охлаждения образца проводили испытание на воздухопроницаемость образца в соответствии с методами испытания, приведенными в документе, озаглавленном ASTM D 737-75 «Standard Test Method for AIR PERMEABILITY OF TEXTILE FABRICS». Термостойким конвективным барьером считались образцы, характеризующиеся менее чем 5 единицами по Frazier.

Толщина конвективного барьера

Толщину конвективного барьера измеряли в результате размещения мембраны между двумя пластинами калиберной скобы толщиномера Kafer FZ1000/30 (Käfer Messuhrenfabrik GmbH, Филлинген-Швеннинген, Германия). Использовали среднее значение для трех результатов измерений.

Плотность конвективного барьера

Измеряли образцы, высеченные из прямоугольных секций 2,54 см на 15,24 см, определяя их массу (используя аналитические весы Mettler-Toledo Model AG204) и их толщину (используя калиберную скобу Kafer FZ1000/30). При использовании этих данных плотность рассчитывали по следующей формуле:

в которой: ρ = плотность (г/см3); m = масса (г); w = ширина (см); l = длина (см) и t = толщина (см). Использовали среднее значение для трех результатов измерений.

Испытание на расширение

Для измерения степени расширения частиц расширяемого графита использовали метод ТМА (термомеханический анализ). Испытание на расширение проводили при использовании прибора ТА Instruments ТМА 2940. Для удерживания образца использовали керамическую (оксид алюминия) кювету для метода ТГА, имеющую размерами ориентировочно диаметр 8 мм и высоту 12 мм. При использовании зонда макрорасширения, имеющего диаметр, ориентировочно равный 6 мм, низ кюветы выставляли на ноль. После этого в кювету помещали чешуйки расширяемого графита на глубину, равную приблизительно 0,1-0,3 мм согласно измерению при использовании зонда ТМА. Печь закрывали и измеряли первоначальную высоту образца. Печь нагревали от приблизительно 25°С до 600°С при линейной скорости изменения температуры 10°С/мин. Строили графическую зависимость смещения зонда ТМА от температуры; смещение использовали в качестве меры расширения.

Измерение гибкости или тактильных ощущений

Результаты измерения тактильных ощущений для образцов текстильных композитов получали при использовании прибора Thwing-Albert Handle-o-meter (model #211-5 от компании Thwing Albert Instrument Company, Филадельфия, Пенсильвания). Меньшие значения указывают на меньшую нагрузку, необходимую для сгибания образцов, и свидетельствуют о большей гибкости образца.

Примеры

Термостойкий конвективный барьер 1

Термостойкий конвективный барьер 1 получали в результате обработки мембраны из экспандированного ПТФЭ (средний размер пор 0,3 микрона и плотность 0,3 г/ см3) при использовании покрытия, образованного из фторакрилатного полимера и технического углерода, как это предлагается в публикации патентной заявки США No./2007/0009679.

Термостойкий конвективный барьер 2

Термостойкий конвективный барьер 2 получали в результате обработки пленки из экспандированного ПТФЭ, характеризующейся размером пор 0,3 микрона и плотностью 0,45 г/см3, при использовании непрерывного частично проницаемого слоя с плотностью 15 г/м2 из дышащего отверждаемого влагой полиуретана в соответствии с положениями патента США №4194041. В контакт с имеющей полиуретановое покрытие стороной вышеупомянутого экспандированного ПТФЭ, имеющего покрытие, вводили вторую мембрану из экспандированного ПТФЭ, идентичную первой, и в зазоре вальцев проводили объединение для получения трехкомпонентной пленки из экспандированного ПТФЭ. Пленку частично отверждали в печи, а после этого ей в течение 7 дней давали возможность полностью отвердиться на картонной сердцевине при относительной влажности, равной приблизительно >50%.

Полимерная смола (ПС) 1:

Огнезащитную полиуретановую смолу получали в результате получения сначала смолы в соответствии с примерами из патента США №4532316, имеющего того же самого патентообладателя, что и настоящая патентная заявка, и добавления в реактор добавки на фосфорной основе (Antiblaze PR82) в количестве, равном приблизительно 20 масс.%.

Смесь полимерная смола - расширяемый графит 1:

Смесь полимерной смолы и расширяемого графита получали в результате примешивания приблизительно 20 г расширяемого графита (Grade 3626 от компании Asbury Graphite Mills, Inc, характеризующегося степенью расширения, большей, чем 900 мкм при нагревании до 280°С) к приблизительно 80 г полимерной смолы (ПС) 1. Примешивание чешуек расширяемого графита к полимерной смоле проводили при приблизительно 100°С с использованием низкосдвигового ручного смесителя в течение, по меньшей мере, 1 минуты, обеспечивая получение однородной дисперсии.

Смесь полимерная смола - расширяемый графит 2:

Смесь полимерной смолы и расширяемого графита получали в результате примешивания приблизительно 5 г расширяемого графита (Grade 3626 от компании Asbury Graphite Mills, Inc) к приблизительно 95 г ПС 1. Перемешивание проводили так, как это описывалось ранее.

Смесь полимерная смола - расширяемый графит 3:

Полимерную смолу получали в соответствии с патентом США №4532316. Для получения смеси полимерная смола - расширяемый графит 3 к приблизительно 80 г полимерной смолы добавляли приблизительно 20 г расширяемого графита (Grade 3626 от компании Asbury Graphite Mills, Inc). Перемешивание проводили так, как это описывалось ранее.

Смесь полимерная смола - расширяемый графит 4:

Полимерную смолу получали в соответствии с патентом США №4532316. Для получения смеси полимерная смола - расширяемый графит 4 к приблизительно 80 г полимерной смолы добавляли приблизительно 20 г расширяемого графита (Grade Nyagraph 351, характеризующегося степенью расширения, большей, чем 900 мкм при нагревании до 280°С, доступного в компании Nyacol Nano technologies, Inc, Эшлэнд, Массачусетс). Перемешивание проводили так, как это описывалось ранее.

Смесь полимерная смола - полифосфат аммония:

Смесь получали в результате добавления приблизительно 20 г полифосфата аммония (FR CROS С30, доступного в компании Flame Chk, Inc.) к приблизительно 80 г ПС 1. Перемешивание проводили так, как это описывалось ранее.

Смесь полимерная смола - трехкомпонентный вспучивающийся материал:

Смесь получали в результате добавления приблизительно 20 г коммерчески доступного трехкомпонентного химически вспучивающегося материала (Budit 3076, доступного в компании FlameChk, Inc.) к приблизительно 80 г ПС1. Перемешивание проводили так, как это описывалось ранее.

Смесь полимерная смола - расширяемый графит 5:

Смесь получали в результате добавления приблизительно 20 г расширяемого графита (grade 3538 от компании Asbury Graphite Mills, Inc., характеризующегося степенью расширения, меньшей, чем 900 мкм при 280°С) к приблизительно 80 г ПС1. Перемешивание проводили так, как это описывалось ранее.

Водонепроницаемая пленка 1:

Использовали коммерчески доступную водонепроницаемую дышащую монолитную термопластичную полиуретановую пленку, продаваемую компанией Omniflex (Гринфилд, Массачусетс) под каталожным номером 1540.

Пример ткани 1:

Текстильный материал, содержащий термореактивный материал, получали следующим образом. На вязаный внешний текстильный материал из найлона 6,6 с плотностью 130 г/м2 (10) от компании Milliken Corporation, Спартанбург, Южная Каролина (STYLE 755133) наносили покрытие из дискретных точек из смеси полимерная смола - расширяемый графит 1 при использовании формующего цилиндра для глубокой печати (при приблизительно 100°С и давлении, равном приблизительно 40 фунт/дюйм2) таким образом, чтобы на поверхности ткани получить степень покрытия, равную приблизительно 32 процентам, при степени нанесения, равной приблизительно 35 граммам на квадратный метр (г/м2). Формующий цилиндр для глубокой печати имел рисунок из круглых точек при глубине ячейки, равной приблизительно 1200 мкм, проеме ячейки, равном приблизительно 2500 мкм, и интервале, равном приблизительно 2500 мкм.

Ткани, имеющей покрытие, давали возможность отверждаться при относительной влажности 50% и 23°С в течение 48 часов. Испытание для образцов текстильного материала, имеющего покрытие из смеси полимерная смола - графит 1, проводили в соответствии с испытанием на самозатухание, описанным в настоящем документе, зарегистрировав время остаточного горения, меньшее, чем 5 секунд.

Пример слоистого материала 1:

Слоистый материал получали при использовании внешнего текстильного материала с миткалевым переплетением из найлона 6,6 с плотностью 95 г/м2 от компании Milliken (каталожный номер 131967) и термостойкого конвективного барьера 1, как это по существу продемонстрировано на фигуре 2. Слоистый материал конструировали в результате отпечатывания дискретных точек из смеси полимерная смола - расширяемый графит 1 на термостойком конвективном барьере 1, а после этого прикрепления найлонового тканого внешнего текстильного материала с плотностью 95 г/м2 к термостойкому конвективному барьеру при использовании давления в зазоре вальцев, равного приблизительно 30 фунт/дюйм2. Дискретные точки из термореактивного материала (20) отпечатывали при использовании формующего цилиндра для глубокой печати, как это описывалось ранее.

Получающимся в результате слоистым материалом являлся двухслойный слоистый материал из термостойкого конвективного барьера и найлонового тканого плавкого внешнего слоя из текстильного материала, склеенный точками из смеси полимерная смола - расширяемый графит 1. Слоистый материал принимали на стальной барабан при натяжении и обеспечивали его отверждение в течение приблизительно 48 часов при более чем приблизительно 50%-ной относительной влажности.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на СПВП, испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1.

Пример слоистого материала 2:

Двухслойный слоистый материал получали по существу в соответствии с примером 1 за тем исключением, что вместо термостойкого конвективного барьера 1 использовали описанный ранее термостойкий конвективный барьер 2.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1.

Пример слоистого материала 3:

Получали слоистый материал, по существу продемонстрированный на фигуре 2, и его изготавливали при использовании кругловязаного внешнего текстильного материала из найлона 6,6 с плотностью 130 г/м2 (10) от компании Milliken Corporation, Спартанбург, Южная Каролина (STYLE 755133) и термостойкого конвективного барьера 1 (30). Слоистый материал конструировали в результате отпечатывания дискретных точек из смеси полимерная смола - расширяемый графит 1 на термостойком конвективном барьере 1 (30), после этого прикрепления кругловязаного внешнего текстильного материала из найлона 6,6 с плотностью 130 г/м2 (10) к термостойкому конвективному барьеру 1 (30) при использовании зазора вальцев. Способ ламинирования в результате глубокой печати реализовали так, как это описывалось для примера слоистого материала 1. Получающимся в результате слоистым материалом являлся двухслойный слоистый материал из термостойкого конвективного барьера и найлонового вязаного плавкого лицевого слоя текстильного материала, склеенный точками из смеси полимерная смола - расширяемый графит. Слоистый материал принимали на стальной барабан при натяжении и обеспечивали его отверждение в течение приблизительно 48 часов при более чем приблизительно 50%-ной относительной влажности.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1.

Пример слоистого материала 4:

Изготавливали слоистый материал, полученный по существу в соответствии с примером 3, и на подвергаемую воздействию огня сторону термостойкого конвективного барьера (сторону, противолежащую найлоновому тканому текстильному материалу) наносили ПС1 в виде рисунка из дискретных точек (приблизительно при 15 г/м2), как это продемонстрировано на фигуре 4. После этого к двухслойному слоистому материалу прикрепляли арамидный вязаный подкладочный текстильный материал с плотностью 60 г/м2 (50) (каталожный номер KRDZ602 от компании SSM Industries) в результате подачи двухслойного слоистого материала с точками из ПС1 и арамидной подкладкой через дополнительный зазор вальцев для получения трехслойного слоистого материала. После этого трехслойный слоистый материал принимали на стальной барабан при натяжении и обеспечивали его отверждение в течение приблизительно 48 часов при более чем приблизительно 50%-ной относительной влажности.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1. Образцы также подвергали испытаниям на гибкость в соответствии с испытанием на тактильные ощущения, и они продемонстрировали хорошую гибкость при результате по тактильным ощущениям 192.

Пример слоистого материала 5:

Трехслойный слоистый материал получали по существу в соответствии с примером 4 за тем исключением, что вместо арамидного вязаного подкладочного текстильного материала в качестве подкладочного текстильного материала использовали модакрильную/хлопковую вязаную ткань с плотностью 109 г/м2 (каталожный номер 05289 от компании United Knitting).

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1.

Пример слоистого материала 6:

Трехслойный слоистый материал получали по существу в соответствии с примером 4 за тем исключением, что вместо вязаного внешнего текстильного материала из найлона 6,6 с плотностью 130 г/м2 в качестве внешнего текстильного материала использовали тканый материал из сложного полиэфира с плотностью 80 г/м2 (каталожный номер US101 от компании Milliken Corporation).

Пример слоистого материала 7:

Двухслойный слоистый материал получали по существу в соответствии с примером 2 за тем исключением, что вместо смеси полимерная смола - расширяемый графит 1 использовали смесь полимерная смола - расширяемый графит 2.

Пример слоистого материала 8:

Двухслойный слоистый материал получали по существу в соответствии с примером 3 за тем исключением, что использовали термостойкий конвективный барьер 1, покрытый приблизительно на 89% при использовании формующего цилиндра для глубокой печати, и смесь полимерная смола - расширяемый графит 4.

Пример слоистого материала 9:

Получали трехслойный слоистый материал по существу в соответствии с примером 4 за тем исключением, что использовали смесь полимерная смола - расширяемый графит 3.

Как продемонстрировано в таблице 1, результаты испытаний для примеров слоистых материалов от 1 до 9, демонстрирующих настоящее изобретение, могут обеспечить достижение улучшенного времени разрывания, по существу отсутствие остаточного горения, отсутствие скапывания расплава при одновременном получении хороших скоростей пропускания водяных паров. Для дополнительного исследования влияния конструкций и материалов слоистых материалов реализовали дополнительные примеры, описанные далее.

Пример 10:

Слоистый материал получали при использовании внешнего текстильного материала с миткалевым переплетением из найлона 6,6 с плотностью 95 г/м2 от компании Milliken (каталожный номер 131967) и термостойкого конвективного барьера 1. Слоистый материал конструировали в результате отпечатывания дискретных точек из ПС1 на термостойком конвективном барьере 2, после этого прикрепление найлонового внешнего текстильного материала с плотностью 95 г/м2 к термостойкому конвективному барьеру при использовании зазора вальцев. Получающимся в результате слоистым материалом являлся двухслойный слоистый материал из термостойкого конвективного барьера (30) и найлонового тканого плавкого внешнего текстильного материала (10), склеенный при использовании ПС1 (40). Слоистый материал принимали на стальной барабан при натяжении и обеспечивали его отверждение в течение приблизительно 48 часов при более чем приблизительно 50%-ной относительной влажности.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1.

Пример 11:

Слоистый материал конструировали тем же самым образом, что и слоистый материал из примера 4, за тем исключением, что при получении двухслойной слоистой части трехслойного слоистого материала вместо активного изолирующего материала 1 использовали смесь полимерная смола - полифосфат аммония.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1.

Пример 12:

Слоистый материал конструировали тем же самым образом, что и слоистый материал из примера 4, за тем исключением, что при получении двухслойного слоистого материала вместо смеси полимерная смола - расширяемый графит 1 использовали смесь полимерная смола - трехкомпонентный вспучивающийся материал.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1. Образцы также подвергали испытаниям на гибкость, и полученное значение для тактильных ощущений составляло 198.

Пример 13:

Слоистый материал конструировали тем же самым образом, что и слоистый материал из примера 4, за тем исключением, что при получении двухслойной слоистой части трехслойного слоистого материала вместо смеси полимерная смола - расширяемый графит 1 использовали смесь полимерная смола - расширяемый графит 5.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1. Образцы также подвергали испытаниям на гибкость, и полученное значение для тактильных ощущений составляло 171.

Пример 14:

Слоистый материал конструировали тем же самым образом, что и в примере 3, за тем исключением, что вместо термостойкого конвективного барьера 1 использовали водонепроницаемую дышащую полиуретановую пленку. Использовали коммерчески доступную дышащую монолитную термопластичную полиуретановую пленку, продаваемую в компании Omniflex (Гринфилд, Массачусетс) под каталожным номером 1540.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1.

Пример 15:

Как продемонстрировано на фигуре 8, на подвергаемой воздействию огня стороне термостойкого конвективного барьера 1 (30) из примера 10 отпечатывали дискретные точки из смеси полимерная смола - расширяемый графит 1 (20). К стороне конвективного барьера двухслойного слоистого материала прикрепляли дополнительный слой термостойкого конвективного барьера 1 (30') в результате сведения слоев вместе в зазоре вальцев. Ламинирование в результате глубокой печати реализовали по существу тем же самым образом, что и описанный для примера слоистого материала 1. На получающейся в результате подвергаемой воздействию огня стороне второго конвективного барьера 1 (30') отпечатывали дискретные точки из ПС1 (40) и ее прикрепляли к арамидному вязаному подкладочному текстильному материалу с плотностью 60 г/м2 (50). Получающимся в результате слоистым материалом являлся четырехслойный слоистый материал, отверждение которого обеспечивали в течение приблизительно 48 часов при более чем приблизительно 50%-ной относительной влажности.

Образцы подвергали испытаниям в соответствии с описанными в настоящем документе методами испытания на воздействие пламени при горизонтальном расположении образца и испытания на самозатухание с приведением результатов в таблице 1.

Пример 16:

Трехслойный слоистый материал получали по существу в соответствии с тем, что имеет место для слоистого материала из примера 4, за тем исключением, что для получения двухслойной слоистой части трехслойного слоистого материала использовали ПС1 при одновременном использовании смеси полимерная смола - расширяемый графит 1 для преобразования двухслойного слоистого материала в трехслойный.

Примеры от 17 до 20:

Серию примеров получали при использовании альтернативного способа. Сначала от компании W.L.Gore and Associates, Inc. под каталожным номером NASZ100000C получали двухслойный слоистый материал, по существу включающий пленку из экспандированного ПТФЭ и полученный по аэродинамическому способу из расплава нетканый материал из сложного полиэфира при плотности 20 грамм на один квадратный метр.

После этого в результате ламинирования двухслойного слоистого материала (NASZ100000C) на второй нетканый материал при использовании плавкого клеящего полотна (каталожный номер РЕ2900 от компании Spufab, Ltd., Кайяхога-Фоллз, Огайо) конструировали серию из трехслойных слоистых материалов. Композиция каждого слоистого материала, полученного в соответствии с данным примером, представлена в таблице 2. Все трехслойные слоистые материалы получали следующим образом.

Отвешивали количество расширяемого графита, указанное в таблице 2, и равномерно его распределяли на поверхности экспандированного ПТФЭ двухслойного слоистого материала. Поверх расширяемого графита размещали клеящее полотно, весящее приблизительно 17 г/м2, которое распределяли на двухслойном слоистом материале. Поверх клеящего полотна размещали второй нетканый материал. Для сплавления слоев друг с другом использовали воздействие тепла и давления при температуре, превышающей температуру плавления клея, но уступающей температуре расширения графита, при приблизительно 163°С и 40 фунт/дюйм2 в течение 15 секунд.

В примерах проводили испытания на время разрывания и время остаточного горения в соответствии с описанными ранее методами. Как демонстрирует сопоставление примера 17 с примерами 18 и 19, добавление расширяемого графита приводит к получению улучшенного времени разрывания; однако остаточное горение и скапывание расплава уступают тому, что имеет место для примеров слоистых материалов от 1 до 9. Влияние способа и материалов конструирования продемонстрировано при сопоставлении примера 20 с примером слоистого материала 8. Как пример 20, так и пример слоистого материала 8 характеризуются по существу одной и той же массой при нанесении по существу одного и того же расширяемого графита; пример слоистого материала 8 характеризуется более продолжительным временем разрывания, более коротким временем остаточного горения и отсутствием скапывания расплава.

Испытания на воспламеняемость одежды для примеров слоистых курток проводили в соответствии с документом ASTM F1930-00 при тепловом потоке 2,0 кал/см2-сек. Ансамбль наслаивания представлял собой хлопковую тенниску и трусы, рубашку и брюки из найлона-хлопка и ламинатную куртку.

Примеры от 21 до 24:

Куртку примера 21 конструировали при использовании трехслойного слоистого материала из ПТФЭ (каталожный номер EXSH100050AZ, доступный в компании W.L.Gore and Associates, Inc.) и в отсутствие термореактивного материала и при наличии того же самого плавкого внешнего текстильного материала. Куртки примеров 22, 23 и 24 получали из слоистых материалов, изготовленных по существу в соответствии с примером 4 и примером 5. Каждую куртку примера подвергали испытанию в соответствии с методом испытания на воспламеняемость одежды (таким как тот, который доступен в испытательных лабораториях в Государственном университете Северной Каролины, называемый испытанием Pyroman) для определения описанной ранее воспламеняемости одежды в соответствии с документом ASTM F193 0-00 при тепловом потоке 2,0 кал/см2-сек в течение 4-секундного воздействия, как это показано в таблице 3. Каждую куртку примера получали такой, чтобы лицевой текстильный материал был бы обращен непосредственно в направлении воздействия пламени. Вследствие возможного влияния на эксплуатационные характеристики в испытании на воспламеняемость одежды покроя куртки покрой курток делали таким, чтобы застежки-молнии были бы закрыты от воздействия пламени. Результаты по испытанию Pyroman для слоистых курток, продемонстрированные в таблице 3, свидетельствуют о том, что настоящее изобретение может обеспечить получение процентной величины ожога тела, которая на 10 процентов является меньшей в сопоставлении с тем, что имеет место для по существу подобной куртки без термореактивного материала. Процентная величина ожога тела может быть на 20 процентов меньшей в сопоставлении с тем, что имеет место для по существу подобной куртки без термореактивного материала. Время остаточного горения также может быть уменьшено, по меньшей мере, на 100 секунд. Время самостоятельного горения уменьшается, по меньшей мере, на 60 секунд. Время самостоятельного горения уменьшается, по меньшей мере, на 30 секунд. Время самостоятельного горения уменьшается, по меньшей мере, на 20 секунд. Время самостоятельного горения уменьшается, по меньшей мере, на 10 секунд.

Несмотря на иллюстрирование и описание в настоящем документе конкретных вариантов осуществления настоящего изобретения настоящее изобретение такими иллюстрациями и описаниями ограничиваться не должно. Как должно быть очевидно, в качестве части настоящего изобретения в объеме следующих далее термореактивных материалов могут быть введены и реализованы изменения и модификации.

Реферат

В целях уменьшения ожоговых поражений, связанных с огнем, требуется защитная одежда для специалистов, работающих в опасных средах, где возможно кратковременное воздействие огня, таких как в случае поисково-спасательных работ, и полиции. Защитная экипировка работников, подвергающихся воздействию данных условий, должна обеспечивать улучшенную защиту, позволяющую ее владельцу быстро и безопасно выбираться из опасной ситуации, а не бороться с ней. Способ уменьшения времени остаточного горения воспламеняемого плавкого материала до менее чем 20 секунд, включает а) получение внешнего текстильного материала, содержащего воспламеняемый плавкий материал и имеющего внутреннюю поверхность и внешнюю поверхность, b) получение термореактивного материала, содержащего смесь полимерная смола - расширяемый графит, в которой расширяемый графит характеризуется расширением, равным, по меньшей мере, 900 мкм при нагревании до 280°С, с) нанесение смеси полимерная смола - расширяемый графит на внутреннюю поверхность внешнего текстильного материала для образования термореактивного материала, в котором внешняя поверхность внешнего текстильного материала подвергается воздействию пламени. Текстильный композит включает внешний текстильный материал, содержащий воспламеняемый плавкий материал, термостойкий конвективный барьер, склеенный с воспламеняемым плавким материалом, и термореактивный материал, содержащий смесь полимерной смолы и расширяемого графита между воспламеняемым плавким материалом и термостойким конвективным барьером, прерывисто нанесенный в виде точек на термостойкий конвективный барьер при покрытии повер�

Формула

a) получение внешнего текстильного материала, содержащего воспламеняемый плавкий материал и имеющего внутреннюю поверхность и внешнюю поверхность,

b) получение термореактивного материала, содержащего смесь полимерная смола - расширяемый графит, в которой расширяемый графит характеризуется расширением, равным, по меньшей мере, 900 мкм при нагревании до 280°С,

c) нанесение смеси полимерная смола - расширяемый графит на внутреннюю поверхность внешнего текстильного материала для образования термореактивного материала, в котором внешняя поверхность внешнего текстильного материала подвергается воздействию пламени.

a) получение внешнего текстильного материала, содержащего плавкий материал и имеющего внутреннюю поверхность и внешнюю поверхность,

b) получение термостойкого конвективного барьера,

c) получение термореактивного материала между конвективным барьером и внутренней поверхностью внешнего текстильного материала в результате нанесения смеси полимерная смола - расширяемый графит, в которой расширяемый графит характеризуется расширением, равным, по меньшей мере, 900 мкм при нагревании до 280°С,

в котором текстильный композит характеризуется временем разрывания, которое является, по меньшей мере, на 20 с большим по сравнению с тем, что имеет место для внешнего текстильного материала без термореактивного материала.

a) получение текстильного композита, включающего внешний текстильный материал, содержащий плавкий материал, термостойкий конвективный слой и термореактивный материал между внешним текстильным материалом и термостойким конвективным барьером, в котором термореактивный материал содержит смесь полиуретан - расширяемый графит,

b) конструирование одежды, в которой внешняя поверхность внешнего текстильного материала ориентирована по направлению к пламени, и

c) оказание на одежду 4-секундного воздействия в испытании Pyroman, при котором процент ожога тела уменьшается, по меньшей мере, на 10% при 4-секундном воздействии в испытании Pyroman по сравнению с тем, что имеет место для одежды без термореактивного материала между внешним текстильным материалом и термостойким конвективным барьером.

a) внешний текстильный материал, содержащий плавкий материал,

b) термореактивный материал, содержащий полимерную смолу и расширяемый графит, который расширяется, по меньшей мере, на 900 мкм при нагревании до 280°С, при этом термореактивный материал наносят на одну поверхность плавкого текстильного материала, и

с) термостойкий конвективный барьер, соседствующий с термореактивным материалом,

в котором изделие характеризуется временем разрывания, которое, по меньшей мере, на 30 с больше по сравнению со временем разрывания подобного изделия без термореактивного материала между внешним текстильным материалом и термостойким конвективным барьером.

a) внешний текстильный материал, включающий воспламеняемый плавкий текстильный материал, и

b) термореактивный материал, содержащий полимерную смолу и графит, который расширяется, по меньшей мере, на 900 мкм при нагревании до 280°С, при этом термореактивный материал размещен на одной поверхности плавкого воспламеняемого текстильного материала, и

в котором изделие характеризуется временем остаточного горения, меньшим, чем 20 с.

a) получение плавкого внешнего текстильного материала,

b) получение подложки, включающей термостойкую текстильную подкладку или термостойкий конвективный барьер,

c) получение термореактивного материала, содержащего смесь полимерной смолы и расширяемого графита,

d) получение прерывистого слоя термореактивного материала между плавким внешним текстильным материалом и подложкой в результате нанесения смеси полимерная смола - расширяемый графит в виде отпечатанного рисунка на подложку при степени покрытия поверхности, меньшей, чем 80%, и

е) склеивание плавкого внешнего текстильного материала и подложки друг с другом,

в котором при воздействии пламени на плавкий внешний текстильный материал термореактивный материал расширяется и впитывает расплав плавкого внешнего текстильного материала, образуя композит, состоящий из плавкого внешнего текстильного материала и расширенного термореактивного материала.

a) получение внешнего текстильного материала, содержащего воспламеняемый плавкий материал и имеющего внутреннюю поверхность и внешнюю поверхность,

b) получение термореактивного материала, содержащего смесь полимерная смола - расширяемый графит,

c) получение внутренней термостойкой текстильной подкладки,

d) прерывистое нанесение смеси полимер - расширяемый графит между внутренней поверхностью внешнего текстильного материала и внутренней термостойкой текстильной подкладкой для получения текстильного композита,

в котором внешняя сторона внешнего текстильного материала подвергается воздействию пламени.

Документы, цитированные в отчёте о поиске

Композиционный материал, способ его получения

Воздухопроницаемая одежда для ношения с целью повышения комфорта для тела человека

Структура эластичного композитного материала

Комментарии