Защищающие от ожогов материалы - RU2499535C2

Код документа: RU2499535C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Данная заявка является частично продолжающей заявку с порядковым номером 11/923125, зарегистрированную 24 октября 2007 г.

Уровень техники

В целях снижения риска получения вызываемых огнем ожоговых травм для специалистов, работающих в условиях повышенной опасности, в которых возможно кратковременное воздействие огня, в частности, для сотрудников поисково-спасательных служб, а также полиции, желательно наличие защитной одежды. Защитная экипировка для работников, подвергающихся воздействию таких условий, должна обеспечивать некоторое усиленное предохранение, способное дать возможность ее владельцу не бороться с опасностью, но быстро и безопасно покинуть опасное место.

Традиционно огнестойкая защитная одежда изготавливается с внешним слоем комплекта (слоем, контактирующий с пламенем), содержащим негорючую, неплавящуюся ткань, изготовленную, например, из арамидов, полибензимидазола (PBI), поли-п-фенилен-2,6-бензо-бис-оксазола (РВО), модакриловых смесей, полиаминов, углерода, полиакрилонитрила (PAN) и их смесей и комбинаций. Эти волокна могут быть по существу огнестойкими, но могут иметь некоторые ограничения. В частности, эти волокна могут быть очень дорогими, трудными в окрашивании и нанесении печати и, возможно, не иметь надлежащего сопротивления абразивному изнашиванию. Кроме того, эти волокна захватывают больше воды и предлагают неудовлетворительный тактильный комфорт по сравнению с тканями на основе нейлона или полиэфиров. Для оптимальных потребительских характеристик в условиях возможного случайного воздействия вспышки пламени желательна легкая, воздухопроницаемая, непромокаемая или водонепроницаемая одежда с усиленной защитой против ожогов. Помимо защиты от огня, важным критерием для большого числа связанных с опасными воздействиями применений была стоимость водонепроницаемой, огнестойкой защитной одежды, что препятствует применению типичных, по своей природе огнестойких тканей, таких, которые применяются в противопожарных службах.

Краткое изложение существа изобретения

В одном воплощении описывается материал, подходящий для применения в защитной одежде, например, в виде внешнего слоя верхней одежды, предназначенной для работы в опасных средах, который является воздухопроницаемым, водоотталкивающим и огнестойким, являясь при этом легким, удобным в носке, гибким и недорогим. В одном воплощении обеспечивается способ снижения продолжительности остаточного горения горючего, плавкого материала в ходе испытаний на горение горизонтально закрепленного образца (Horizontal Flame Test) до менее 20 секунд, содержащий обеспечение наружного текстильного материала, содержащего горючий, плавкий материал, и содержащего внутреннюю сторону и внешнюю сторону; обеспечение термореактивного материала, содержащего смесь полимерной смолы и терморасширяющегося графита, в которой терморасширяющийся графит при нагревании до 280°С имеет расширение по меньшей мере 900 мкм, посредством нанесения смеси из полимерной смолы и терморасширяющегося графита на внутреннюю поверхность наружного текстильного материала с тем, чтобы образовать термореактивный материал, у которого воздействию пламени оказывается подвержена внешняя сторона наружного текстильного материала.

В следующем воплощении образуется двухслойный текстильный композит, имеющий в испытании на воспламеняемость с кромки (Edge Ignition Test) низкую продолжительность остаточного горения и небольшую зону обугливания, который содержит плавкий, горючий слой наружного текстильного материала, теплоустойчивый конвективный барьер и термореактивный материал между этими слоями, в котором термореактивный материал содержит смесь полимерной смолы и терморасширяющегося графита и в котором терморасширяющийся графит имеет расширение выше 9см3/г и эндотермичность выше 100 Дж/г.

Описание чертежей

Принцип действия настоящего изобретения будет очевиден из следующего далее описания, рассматриваемого в сочетании с прилагаемыми чертежами, на которых:

Фигура 1 является схематическим представлением вида в сечении одного описанного здесь воплощения.

Фигура 2 является схематическим представлением вида в сечении другого описанного здесь воплощения.

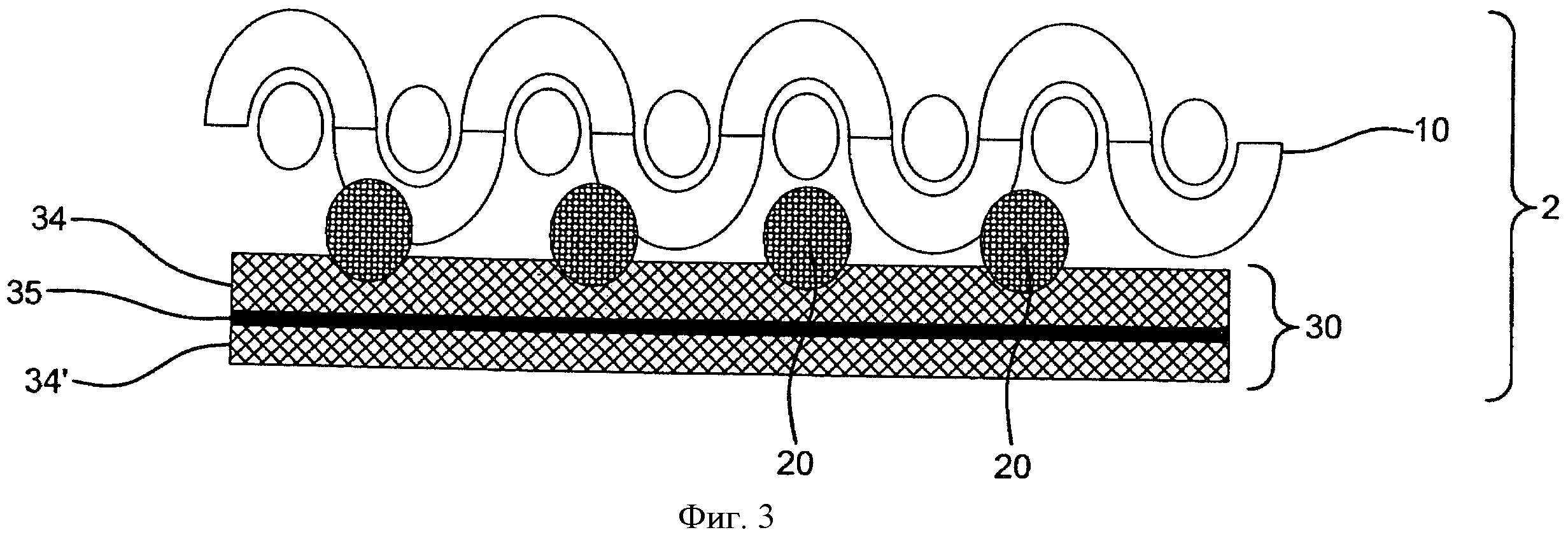

Фигура 3 является схематическим изображением, представляющим одно описанное здесь воплощение.

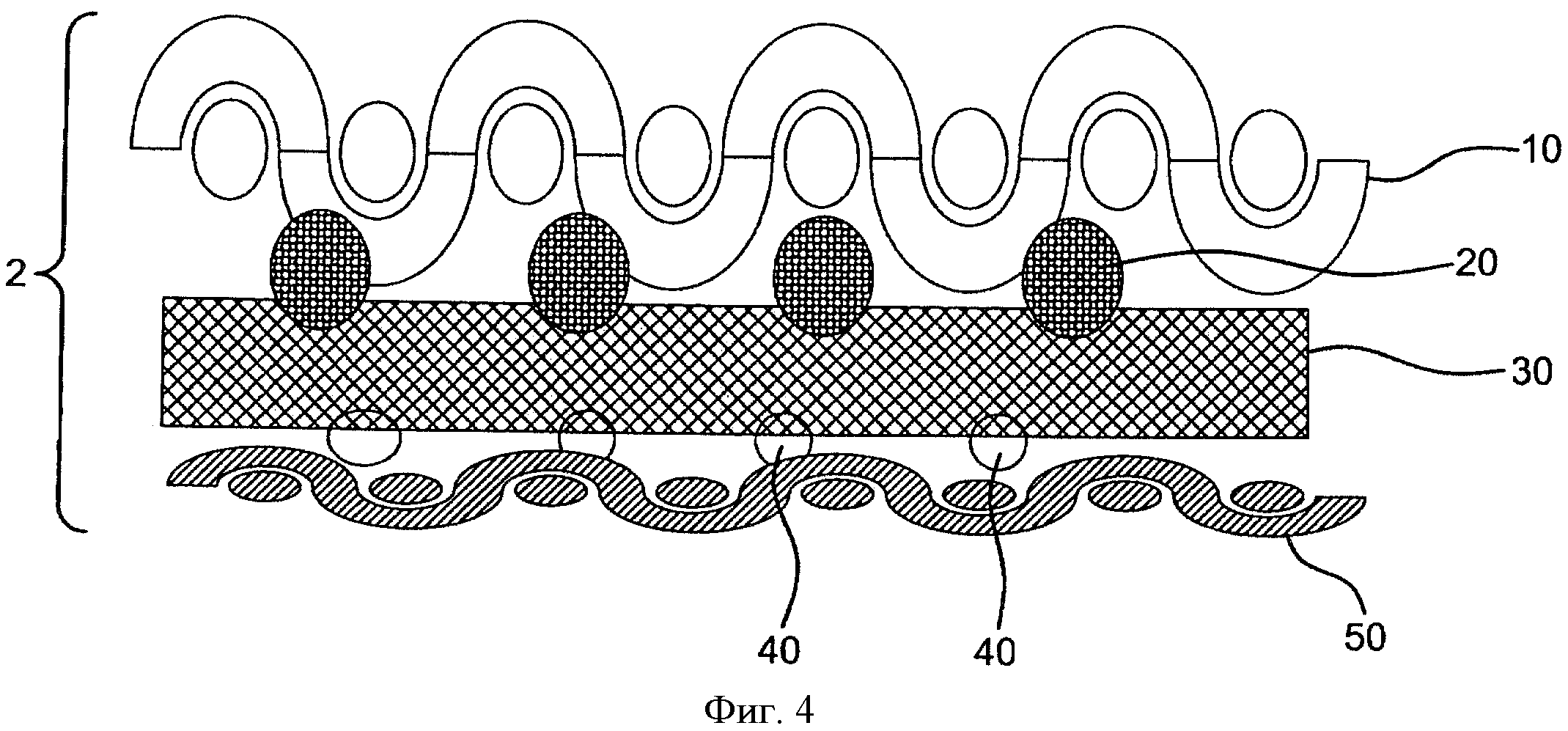

Фигура 4 является схематическим изображением, представляющим еще одно описанное здесь воплощение.

Фигура 5A является схематическим представлением смеси полимерной смолы и терморасширяющегося графита, нанесенной в виде дискретных точек.

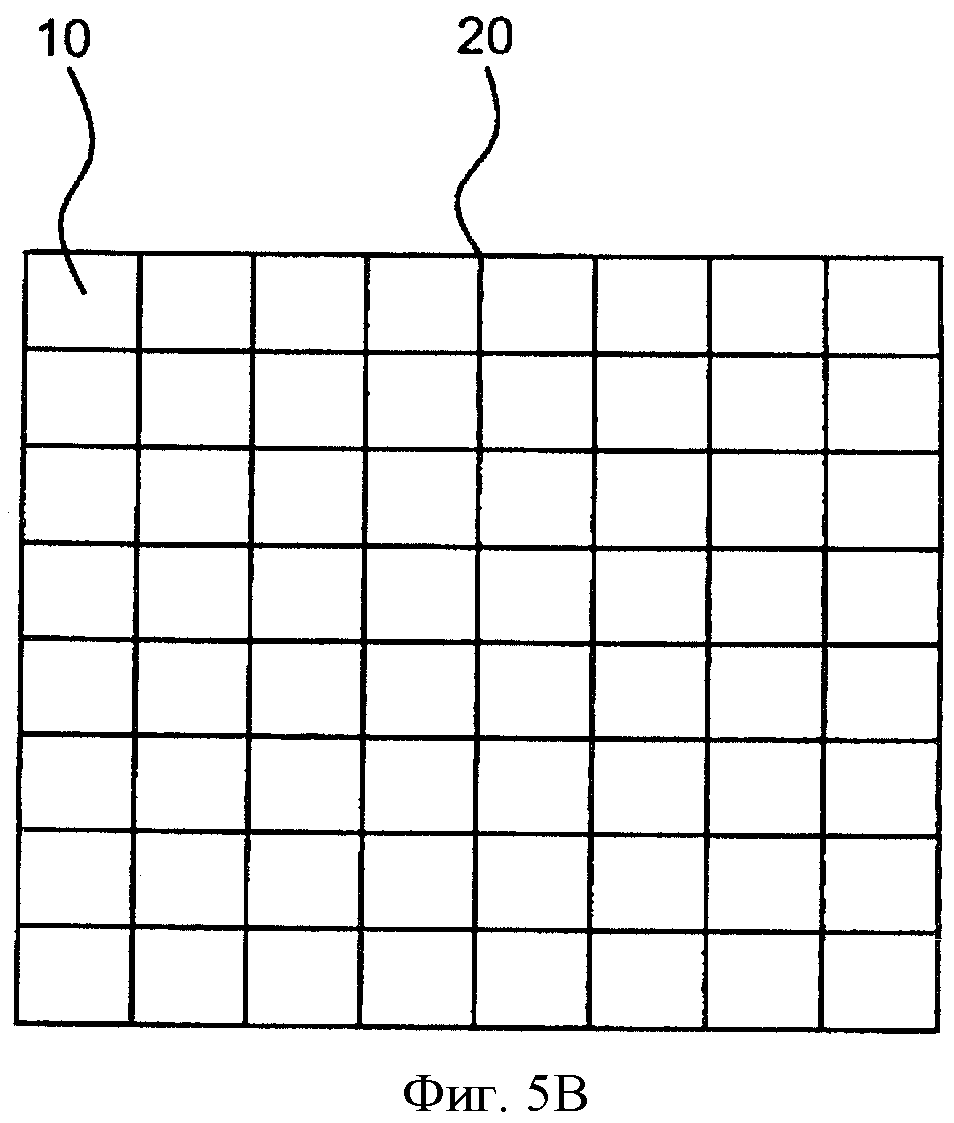

Фигура 5B является схематической иллюстрацией одного воплощения рисунка нанесения смеси полимерной смолы и терморасширяющегося графита в виде сетки.

Фигура 6 является графическим представлением расширения терморасширяющегося графита.

Фигура 7 является схематическим представлением образцов, подвергаемых описанному здесь испытанию на горение горизонтально закрепленного образца.

Фигура 8 является схематическим изображением, представляющим еще одно описанное здесь воплощение.

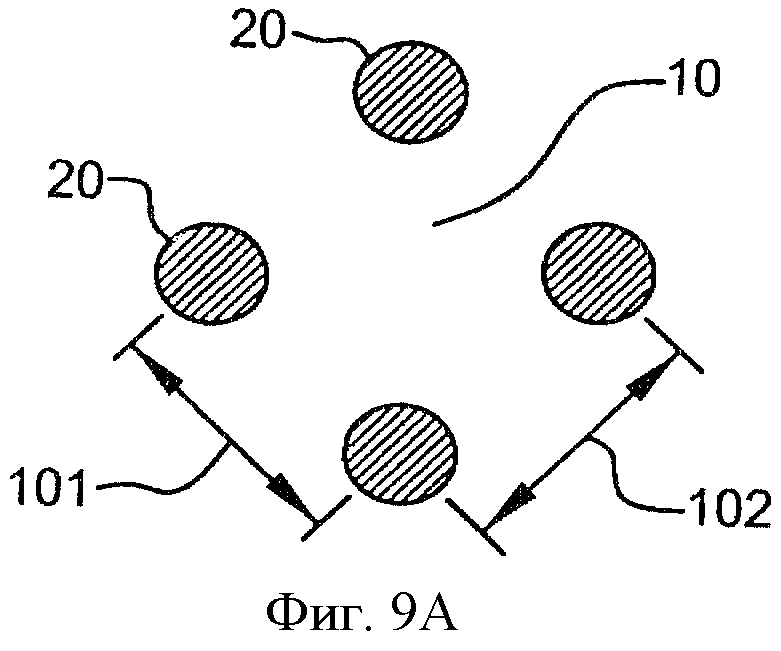

Фигура 9A является схематическим представлением рисунка нанесения в виде дискретных точек.

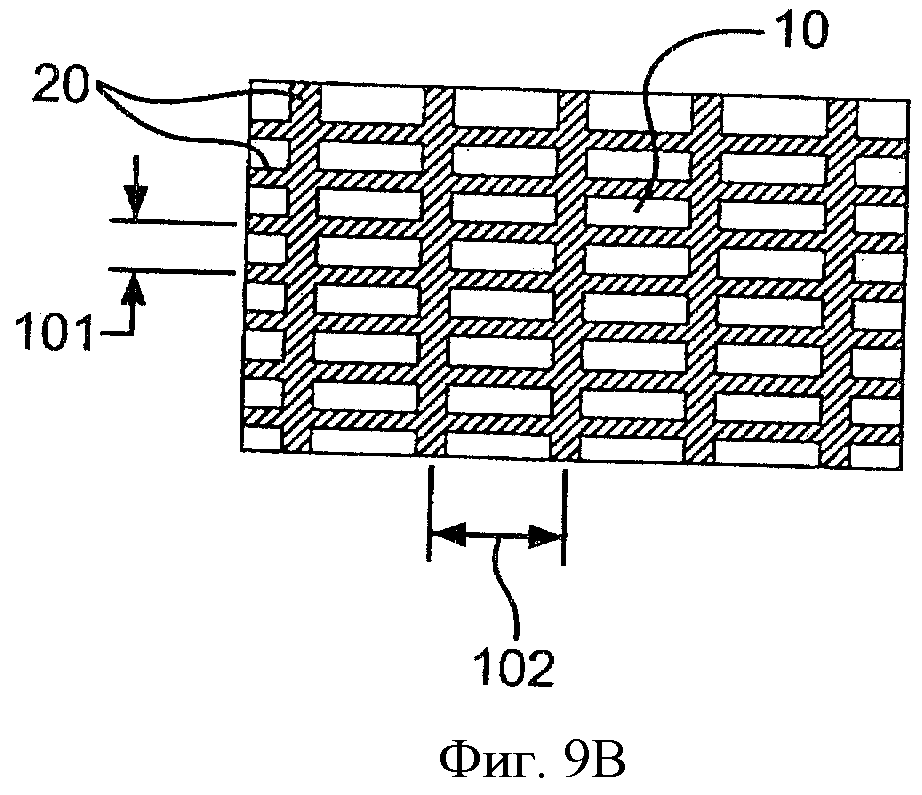

Фигура 9B является схематическим представлением рисунка нанесения в виде сетки.

Фигура 9C является схематическим представлением рисунка нанесения в виде дискретных точек.

Подробное описание существа изобретения

В одном воплощении здесь описывается способ снижения продолжительности остаточного горения горючего, плавкого материала. С обращением к Фигуре 1 представлен текстильный композит (2), содержащий наружный текстильный материал (10), имеющий горючий, плавкий материал, с термореактивным материалом (20), содержащим смесь полимерной смолы и терморасширяющегося графита. В одном воплощении термореактивный материал (20) располагается на внутренней стороне (11) наружного текстильного материала (10). При подвергании наружного текстильного материала (10) воздействию пламени с внешней стороны (12) согласно представленному здесь методу испытания на горение горизонтально закрепленного образца и методу испытания на самозатухание (Self-Extinguishing Test) наружный текстильный материал, снабженный слоем термореактивного материала, имеет продолжительность остаточного горения менее 20 секунд.

В следующем воплощении настоящего изобретения теплоустойчивый текстильный подкладочный материал (14) прикреплен, например, термореактивным материалом к внутренней стороне (11) наружного текстильного материала (10) текстильного композита (2) (как показано на Фигуре 1), где в рабочем режиме внешняя сторона (12) наружного текстильного материала (10) сориентирована так, чтобы приходить в контакт с пламенем. При воздействии пламени плавкий наружный текстильный материал проплавляется по направлению к термореактивному материалу. Предполагается, что при расширении термореактивного материала теплоустойчивый текстильный подкладочный материал удерживает расширяющийся термореактивный материал на месте с тем, чтобы облегчить поглощение расплава плавкого наружного текстильного материала.

Материалы, подходящие для применения в качестве теплоустойчивого текстильного подкладочного материала (14) включают, например, текстильные материалы, которые не являются плавкими согласно представленному здесь испытанию на плавление и термическую устойчивость (Melting and Thermal Stability Test). Примеры подходящих теплоустойчивых текстильных подкладочных материалов включают арамиды, огнестойкие (FR) хлопковые ткани, PBI, РВО, FR искусственный шелк, модакриловые смеси, полиамины, углерод, стекловолокно, PAN, политетрафторэтилен (PTFE) и их смеси и комбинации. Термически неустойчивые текстильные материалы, которые согласно данным испытаний на плавление и термическую устойчивость являются плавкими, не подходят для применения в качестве теплоустойчивых текстильных подкладочных материалов. Текстильные материалы, которые являются плавкими согласно данным испытаний на плавление и термическую устойчивость и подходят в качестве наружного текстильного материала, включают, но не ограничиваются нейлоном-6, нейлоном-6,6, полиэфиром и полипропиленом.

В еще одном воплощении обеспечивается способ снижения времени вскрытия текстильного композита. С обращением к одному поясняемому на Фигуре 2 воплощению обеспечивается текстильный композит (2), содержащий наружный текстильный материал (10), имеющий плавкий материал, который может быть как горючим, так и негорючим. Кроме того, по границе внутренней стороны (11) наружного текстильного материала (10) обеспечивается теплоустойчивый конвективный барьер (30), а между ними обеспечивается термореактивный материал (20). При одном способе образуется текстильный композит (2), имеющий время вскрытия по данным описанного здесь метода испытаний на горение горизонтально закрепленного образца, увеличенное по меньшей мере на 20 секунд по сравнению с текстильным композитом, изготовленным из по существу таких же материалов, но в который не вводится никакого термореактивного материала. Согласно данным способам могут быть реализованы воплощения, содержащие текстильные композиты и имеющие наружный текстильный материал (10), содержащий плавкий материал и термореактивный материал (20), в которых текстильный композит имеет увеличенное на 30 секунд время вскрытия, при тестировании описанным здесь методом испытаний на горение горизонтально закрепленного образца.

В одном воплощении обеспечивается способ изготовления текстильного композита, при котором текстильный композит, имеющий наружный текстильный материал (10), который содержит материал, являющийся и плавким, и горючим, и который содержит, кроме того, теплоустойчивый конвективный барьер (30) и термореактивный материал (20) между наружным текстильным материалом и теплоустойчивым конвективным барьером, имеет увеличение времени вскрытия и сниженную продолжительность остаточного горения по сравнению с по существу такими же текстильными композитами, но полученными без применения термореактивного материала. Показатели времени вскрытия и продолжительности остаточного горения определялись согласно представленным здесь методам испытаний на горение горизонтально закрепленного образца и испытания на самозатухание, соответственно. В одном таком воплощении текстильный композит имеет время вскрытия, которое составляет более 20 секунд, и продолжительностью остаточного горения менее 20 секунд.

В следующем воплощении, иллюстрируемом на Фигуре 3, текстильный композит (2) может содержать многослойный теплоустойчивый конвективный барьер (30). Теплоустойчивый конвективный барьер (30) может содержать два или более слоев теплоустойчивой пленки (34 и 34') и, например, полимерный слой (35) между ними. Полимерный слой (35) может быть водонепроницаемым или воздухонепроницаемым, или одновременно и водо-, и воздухонепроницаемым.

В еще одном воплощении, таком, как поясняемое на Фигуре 4, текстильный композит (2) может, кроме того, содержать текстильный подкладочный материал (50), размещаемый на противоположной от термореактивного материала (20) стороне теплоустойчивого конвективного барьера (30). Текстильный подкладочный материал (50) может быть сцеплен с текстильным композитом с помощью связующего материала (40). Предпочтительно подкладочный текстильный материал (50) является теплоустойчивым текстильным подкладочным материалом, таким как материал, прошедший описанные здесь испытания на плавление и термическую устойчивость.

Также обеспечивается способ снижения прогнозируемой, выраженной в процентах площади ожогов тела после воздействия пламени при испытаниях согласно описанной здесь методике ASTM (Американское общество по испытанию материалов) F1930 «Испытания на возгораемость одежды» (Pyroman). Способ содержит обеспечение текстильного композита, содержащего наружный текстильный материал, содержащий плавкий материал, и теплоустойчивый конвективный барьер, имеющий термореактивный материал между наружным текстильным материалом и теплоустойчивым конвективным барьером. Данный способ содержит, кроме того, создание защитной одежды из текстильного композита, в котором наружный текстильный материал ориентирован так, чтобы быть повернутым от тела манекена к источнику пламени и вступать в контакт с огнем. По результатам испытаний на возгораемость одежды, представлявших воздействие в течение 4 секунд, было достигнуто снижение показателей степени ожогов тела, продолжительности остаточного горения и разбрызгивания расплава по сравнению с защитной одеждой, изготовленной аналогичным образом и по существу из тех же самых материалов, но без термореактивного материала между наружным текстильным материалом и теплоустойчивым конвективным барьером. В некоторых воплощениях разбрызгивания расплава не наблюдается, продолжительность остаточного горения снижается примерно до 20 секунд и/или защитная одежда с термореактивным материалом представляет прогнозируемую процентную долю площади ожогов тела, составляющую на около 5 процентных точек меньше, чем защитная одежда, изготовленная без термореактивного материала.

Фигура 6 является графическим представлением коэффициентов расширения ТМА (термомеханический анализ) нескольких терморасширяющихся графитов (А = Nyagraph 351 от Nyacol Nano technologies, Inc; В=3626 от Asbury Graphite Mills Inc; С = 3494 Asbury Graphite Mills, Inc; D = Nyagraph 35 от Nyacol Nano technologies, Inc; E=3538 от Asbury Graphite Mills, Inc). Терморасширяющийся графит, наиболее подходящий для применения в раскрываемых здесь способах, в температурном интервале между около 180°С и 280°С имеет средний коэффициент расширения по меньшей мере 9 мкм/°С. В зависимости от желательных свойств текстильного композита, может быть желательным применение терморасширяющегося графита, имеющего коэффициент расширения выше 9 мкм/°С между около 180°С и 280°С, или коэффициент расширения выше 12 мкм/°С между около 180°С и 280°С или коэффициент расширения выше 15 мкм/°С между около 180°С и 280°С. Один терморасширяющийся графит, подходящий для применения в некоторых воплощениях, в ходе описанных здесь ТМА-испытаний на расширение (ТМА Expansion Test) при нагревании до около 280°С расширяется на по меньшей мере 900 мкм. Другой терморасширяющийся графит, подходящий для применения в некоторых воплощениях, в ходе описанных здесь ТМА-испытаний на расширение при нагревании до около 240°С расширяется на по меньшей мере 400 мкм. При исследовании с использованием описанного здесь испытания на расширение в печи (Furnace Expansion Test) терморасширяющийся графит, подходящий для применения в композитах и в описанных способах, имеет среднее расширение по меньшей мере 9 см3/г при 300°С. В одном примере в ходе описанных здесь испытаний на расширение в печи терморасширяющийся графит В (3626, предлагаемый Asbury Graphite Mills, Inc) имеет среднее расширение около 19 см3/г при 300°С, тогда как терморасширяющийся графит Е (3538 от Asbury Graphite Mills, Inc) имеет расширение только около 4 см3/г при 300°С.

В некоторых воплощениях образуются композиты, содержащие терморасширяющийся графит, обладающий хорошей способностью к расширению и эндотермичностью по данным описанного здесь метода DSC-испытаний на эндотермичность (DSC Endotherm Test), составляющей по меньшей мере около 100 Дж/г. В других воплощениях может быть желательным применение терморасширяющегося.графита с эндотермичностью выше или равной до около 150 Дж/г, выше или равный до около 200 Дж/г или эндотермичностью выше или равной до около 250 Дж/г. В одном воплощении образуется текстильный композит с плавким наружным текстильным материалом и терморасширяющимся графитом, обладающим расширением выше 900 мкм при 280°С и эндотермичностью выше 100 Дж/г, имеющий по данным описанного здесь испытания на воспламеняемость с кромки среднюю величину продолжительности остаточного горения менее 20 секунд, среднюю величину зоны обугливания менее 20 см или оба указанных показателя одновременно. В одном воплощении образуется композит, имеющий плавкий наружный текстильный материал, теплоустойчивый конвективный барьер, содержащий расширенный PTFE (политетрафторэтилен) или теплоустойчивый текстильный подкладочный материал и термореактивный материал, содержащий смесь полимерной смолы и терморасширяющегося графита между плавким наружным текстильным материалом и теплоустойчивым конвективным барьером или теплоустойчивым текстильным подкладочным материалом. Полимерная смола и терморасширяющийся графит, имеющий эндотермичность по меньшей мере 100 Дж/г, смешиваются для образования смеси, которая в виде несплошного рисунка наносится на каждый материал по поверхности раздела. В других воплощениях могут образовываться текстильные композиты, содержащие смеси полимерной смолы и терморасширяющегося графита, в которых ткань имеет среднюю продолжительность остаточного горения менее 10 секунд или менее 2 секунд; могут образовываться текстильные композиты, имеющие среднюю зону обугливания менее 15 см или менее 10 см по данным испытаний на воспламеняемость с кромки.

Размер подходящих для настоящего изобретения частиц терморасширяющегося графита должен быть выбран так, чтобы смесь полимерной смолы и терморасширяющегося графита могла бы наноситься с помощью выбранного способа нанесения. Например, когда смесь полимерной смолы и терморасширяющегося графита наносится с применением технологии глубокой печати, размер частиц терморасширяющегося графита должен быть достаточно малым для того, чтобы соответствовать формам глубокой печати.

Подходящими для применения в раскрываемых воплощениях являются полимерные смолы, имеющие температуру плавления или размягчения ниже 280°С. В одном воплощении применяемые при описанных здесь способах полимерные смолы являются текучими или способными деформироваться в степени, достаточной для того, чтобы позволить терморасширяющемуся графиту расширяться по существу под воздействием теплоты при или ниже 300°С, предпочтительно при или ниже 280°С. Другие полимерные смолы, подходящие для применения в данном термореактивном материале, делают возможным достаточное расширение терморасширяющегося графита при температурах ниже температуры пиролиза плавкого наружного текстильного материала. Может быть желательным, чтобы объемная вязкость полимерной смолы была бы достаточно низка для того, чтобы допускать расширение терморасширяющегося графита, и достаточно высока для того, чтобы поддерживать структурную целостность термореактивного материала после расширения смеси полимерной смолы и терморасширяющегося графита. В другом воплощении применяется полимерная смола, которая имеет модуль накопления между 103 и 108 дин/см2 и тангенс дельта между около 0,1 и около 10 при 200°С. В еще одном воплощении применяется полимерная смола, которая имеет модуль накопления между 103 и 106 дин/см2. В еще одном воплощении применяется полимерная смола, которая имеет модуль накопления между 10 и 10 дин/см2. Полимерные смолы, пригодные для применения в некоторых воплощениях, имеют показатели модуля и удлинения при около 300°С или ниже, подходящие для того, чтобы сделать возможным расширение графита. Полимерные смолы, подходящие для применения в некоторых воплощениях, являются эластомерными. Другие полимерные смолы, подходящие для применения в некоторых воплощениях, являются сшиваемыми, такими как сшитый полиуретан, например, Mor-melt R7001E (производства Rohm и Haas). В других воплощениях подходящие полимерные смолы являются термопластичными, имеющими температуру плавления между 50°С и 250°С, например, Desmomelt VP КА 8702 (от Bayer Material Science LLC). Полимерные смолы, подходящие для применения в описанных здесь воплощениях, содержат полимеры, которые включают, но не ограничиваются полиэфирами, термопластичными полиуретанами и сшитыми полиуретанами, а также их комбинациями. Другие полимерные смолы могут содержать один или несколько полимеров, выбранных из полиэфира, полиамида, акрилового, винилового полимера, полиолефина. Другие полимерные смолы могут содержать кремний или эпоксигруппы. В полимерную смолу могут быть возможно включены огнестойкие материалы, такие как меламин, фосфор- и бромсодержащие соединения, гидроксиды металлов, такие как тригидрат оксида алюминия (АТН), бораты и их комбинации.

В некоторых воплощениях смесь полимерной смолы и терморасширяющегося графита при расширении образует множество усикообразных выступов, содержащих расширенный графит. Общая площадь поверхности смеси полимерной смолы и терморасширяющегося графита значительно увеличивается по сравнению с той же самой смесью до расширения. В одном воплощении площадь поверхности смеси после расширения увеличивается по меньшей мере в пять раз. В другом воплощении площадь поверхности смеси после расширения увеличивается по меньшей мере в десять раз. Помимо этого, часто из расширившейся смеси наружу продолжаются усикообразные выступы. Когда смесь полимерной смолы и терморасширяющегося графита наносится на основу несплошным образом, усикообразные выступы будут продолжаться, по меньшей мере частично заполняя открытые участки между несплошными областями. В следующем воплощении усикообразные выступы будут удлиняться, достигая величины отношения длины к ширине по меньшей мере 5 к 1. В одном воплощении, в котором композит содержит плавкий наружный текстильный материал, теплоустойчивый текстильный подкладочный материал или теплоустойчивый конвективный барьер и термореактивный материал, содержащий смесь полимерной смолы и терморасширяющегося графита, нанесенную в виде несплошного рисунка, термореактивный материал расширяется, образуя усикообразные выступы, которые располагаются после расширения неупорядоченным образом, создавая пустоты между усикообразными выступами, а также оставляя промежутки в структуре расширившейся смеси полимерной смолы и терморасширяющегося графита. Под воздействием пламени плавкий наружный текстильный материал расплавляется и в основном удаляется из открытых участков в несплошной структуре термореактивного материала. Теплоустойчивый текстильный подкладочный материал (или конвективный барьер) поддерживает термореактивный материал в ходе расширения, и расплав плавкого наружного текстильного материала поглощается и удерживается расширяющимся термореактивным материалом во время его расплавления. При поглощении и удерживании расплава могут образовываться композиты, которые не демонстрируют никакого разбрызгивания расплава, и воспламеняемость подавляется. Предполагается, что когда теплоустойчивый текстильный подкладочный материал (или конвективный барьер) поддерживает расширяющийся материал во время поглощения расплава, теплоустойчивый текстильный подкладочный материал (или конвективный барьер) защищается от вскрытия и образования отверстий. Увеличенная вследствие расширения площадь поверхности термореактивного материала делает возможным поглощение расплава плавкой ткани расширившимся термореактивным материалом при воздействии пламени.

Смесь полимерной смолы и терморасширяющегося графита может быть получена способом, обеспечивающим однородную смесь полимерной смолы и терморасширяющегося графита, не вызывающим существенного расширения терморасширяющегося графита. Подходящие способы смешивания включают, но не ограничиваются, применением лопастной мешалки, блендированием и другими технологиями низкосдвигового смешивания. При одном способе обеспечивается однородная смесь полимерной смолы и частиц терморасширяющегося графита смешиванием терморасширяющегося графита с мономером или форполимером перед полимеризацией полимерной смолы. При другом способе терморасширяющийся графит может смешиваться с растворенным полимером, из которого растворитель после смешивания удаляется. При еще одном способе терморасширяющийся графит смешивается с горячим расплавом полимера при температуре, которая ниже температуры расширения графита и выше температуры плавления полимера. При способах, которые обеспечивают однородную смесь полимерной смолы и частиц терморасширяющегося графита или агломератов терморасширяющегося графита, терморасширяющийся графит перед расширением графита покрывается или инкапсулируется полимерной смолой. В других воплощениях однородная смесь обеспечивается перед нанесением смеси полимерной смолы и терморасширяющегося графита на основу.

Смесь полимерной смолы и терморасширяющегося графита содержит терморасширяющийся графит в количестве по отношению к общей массе смеси полимерной смолы и терморасширяющегося графита, меньшем или равном до около 50 масс.%, или меньшем или равном до около 40 масс.%, или меньшем или равном до около 30 масс.%, с остальной частью, по существу содержащей полимерную смолу. В других воплощениях терморасширяющийся графит содержится в смеси в количествах, меньших или равных до около 20 масс.%, или меньших или равных до около 10 масс.%, или меньших или равных до около 5 масс.%, с остальной частью, по существу содержащей полимерную смолу. Как правило, желательным является содержание от около 5 масс.% до 50 масс.% терморасширяющегося графита по отношению к общей массе смеси полимерной смолы и терморасширяющегося графита. В некоторых воплощениях желательные показатели огнестойкости могут быть достигнуты с еще более низкими количествами терморасширяющегося графита. Полезным может быть внесение уже 1%. В зависимости от желательных свойств и структуры конечных текстильных композитов, для других воплощений могут оказаться подходящими и другие уровни содержания терморасширяющегося графита. К смеси также могут быть добавлены и другие добавки, такие как красители, наполнители, антимикробные средства, вещества для улучшения технологических свойств и стабилизаторы.

Смесь полимерной смолы и терморасширяющегося графита может быть нанесена на наружный текстильный материал (10) текстильного композита для образования термореактивного материала (20) так, как иллюстрируется на Фигуре 1. Термореактивный материал может быть нанесен в виде непрерывного слоя. Однако, когда желательны улучшенная воздухопроницаемость и/или гриф, смесь полимерной смолы и терморасширяющегося графита может быть наложена с перерывами, чтобы образовать слой термореактивного материала, имеющего степень покрытия поверхности менее 100%.

Несплошное нанесение может обеспечивать менее 100% степень покрытия поверхности фигурами, включающими, но не ограничиваемыми точками, сетками, линиями и их комбинациями. В некоторых воплощениях с несплошным покрытием среднее расстояние между смежными областями несплошного рисунка меньше площади воздействия пламени. В одном воплощении с несплошным покрытием среднее расстояние между соседними участками несплошного рисунка составляет меньше 10 мм, или меньше 5 мм, или предпочтительно меньше 3,5 мм, или 2,5 мм или менее, или 1,5 мм или менее, или 0,5 мм или менее. Например, в наносимом на основу с помощью печати рисунке в виде точек эти измерения относятся к интервалам между точками. Среднее расстояние между соседними участками несплошного рисунка может быть, в зависимости от применения, более 40 мкм, или более 50 мкм, или более 100 мкм, или более 200 мкм. В некоторых описанных здесь композитах подходящим является среднее расстояние между точками, превышающее 200 мкм, но меньшее 500 мкм.

В качества способа описания нанесенного с помощью печати рисунка может также использоваться величина шага, например, в комбинации со степенью покрытия поверхности. В целом шаг определяется как среднее расстояние между центрами соседних фигур, таких как точки, линии или линии сетки напечатанного рисунка. Для расчета в случае нерегулярным образом нанесенных с помощью печати рисунков, таких как показаны, например, на Фиг.9b и 9с, используются усредненные величины. В одном воплощении смесь (20) полимерной смолы и терморасширяющегося графита может быть нанесена несплошным образом в виде рисунка с шагом и степенью покрытия поверхности, обеспечивающими превосходные показатели огнестойкости по сравнению с непрерывным нанесением термореактивной смеси в эквивалентных по массе количествах смеси полимерной смолы и терморасширяющегося графита. Например, как показано на Фиг.9а, 9b и 9с, шаг определяется как среднее расстояние (101 и 102) между центрами соседних точек или линий сетки. В некоторых воплощениях шаг превышает 500 мкм, или превышает 1000 мкм, или превышает 2000 мкм, или превышает 5000 мкм. Для применения в большинстве описанных здесь композитов подходящим является нанесение рисунка с шагом между 500 мкм и 6000 мкм. В воплощениях, для которых важными являются такие свойства, как гриф, воздухопроницаемость и/или масса ткани, может применяться степень покрытия поверхности выше около 25% и менее около 90%, или менее около 80%, или менее около 70%, или менее около 60%, или менее около 50%, или менее около 40%, или менее около 30%. В некоторых воплощениях, для которых необходимы, например, свойства большей огнестойкости, может быть желательно, чтобы степень покрытия термореактивным материалом поверхности слоя композита составляла бы между около 30% и 80% с шагом между 500 мкм и 6000 мкм.

Один способ достижения степени покрытия менее 100% содержит нанесение смеси полимерной смолы и терморасширяющегося графита посредством печати смеси на поверхности конструкции, например, с помощью глубокой печати. Фигуры 5а и 5b представляют примеры, в которых слой термореактивного материала (20) обеспечивается в виде рисунков из точек (5А) и линий сетки (5В), когда смесь (20) полимерной смолы и терморасширяющегося графита наносится несплошным образом с тем, чтобы образовать термореактивный материал, например, на основу (10), такую как теплоустойчивый конвективный барьер или внутренняя сторона наружного текстильного материала. Смесь полимерной смолы и терморасширяющегося графита может быть нанесена в таких количествах, чтобы достигнуть увеличения массы между около 10 г/м2 и около 100 г/м2 смеси. В некоторых воплощениях смесь наносится на основу так, чтобы обеспечить увеличение массы менее 100 г/м2, или менее 75 г/м2, или менее 50 г/м2, или менее 25 г/м2.

В одном варианте несплошного нанесения, таком как нанесение дискретных точек (20) на Фигуре 5А, смесь полимерной смолы и терморасширяющегося графита наносится на основу, образуя слой термореактивного материала (20) в форме множества еще не расширившихся дискретных структур, содержащих смесь полимерной смолы и терморасширяющегося графита. При расширении дискретные точки образуют множество дискретных расширенных структур, обладающих структурной целостностью, тем самым обеспечивая текстильному композиту защитные качества, достаточные для достижения описанных здесь улучшенных свойств. Под структурной целостностью понимается, что термореактивный материал после расширения выдерживает изгибание, по существу не распадаясь и не отслаиваясь от основы, и выдерживает сжатие при измерении толщины в ходе выполнения описанного здесь испытания на изменение толщины (Thickness Change Test).

Смесь полимерной смолы и терморасширяющегося графита может в дополнение к точкам, линиям или линиям сетки наноситься и в виде других форм. Другие способы нанесения смеси полимерной смолы и терморасширяющегося графита могут включать трафаретную печать, или распыление, либо рассыпание покрытия, или нанесение покрытия ножевым устройством, обеспечивающие возможность такого нанесения смеси полимерной смолы и терморасширяющегося графита, при котором достигаются желательные свойства при воздействии тепла или пламени.

В одном воплощении, содержащем теплоустойчивый конвективный барьер, такой как иллюстрируется на Фигуре 2, слой термореактивного материала (20) может быть расположен на наружном текстильном материале (10) или на теплоустойчивом конвективном барьере (30). При одном предпочтительном способе смесь полимерной смолы и терморасширяющегося графита наносится таким образом, при котором смесь обеспечивает хорошее сцепление между теплоустойчивым конвективным барьером и наружным текстильным материалом. В случае воплощений, в которых текстильный композит содержит слоистую структуру, смесь полимерной смолы и терморасширяющегося графита наносится в качестве адгезива, например, для сцепления внутренней стороны слоя (10) наружного текстильного материала и теплоустойчивого конвективного барьера (30), образуя слой термореактивного материала между слоем (10) наружного текстильного материала и теплоустойчивым конвективным барьером (30). При другом способе смесь полимерной смолы и терморасширяющегося графита наносится на композит, образуя слой термореактивного материала, который может необязательно располагаться по меньшей мере частично внутри поверхностных пор или поверхностных пустот одного или обоих слоев (10 и 30).

Описанные способы обеспечивают улучшенные свойства, которые являются особенно полезными для текстильных композитов, содержащих наружный текстильный материал (10), который содержит материалы, содержащие негорючие плавкие материалы или горючие плавкие материалы. Плавкие материалы - это материалы, которые являются плавкими по данным испытаний на плавление и термическую устойчивость. Для определения того, являются ли материалы горючими или негорючими, они подвергаются испытанию на горение вертикально закрепленного текстильного материала (Vertical Flame Test for Textiles). В некоторых воплощениях наружный текстильный материал содержит полиамид, такой как нейлон-6 или нейлон-6,6, и полиэфир, полиэтилен и их комбинации. Предпочтительные текстильные композиты состоят из наружных текстильных материалов, которые являются вязаными или ткаными, при этом наружный текстильный материал имеет массу, меньшую или равную до около 10,0 унций на квадратный ярд, предпочтительно между 1 унцией на квадратный ярд и 10 унциями на квадратный ярд. В качестве варианта, масса наружного текстильного материала составляет между 1 унцией на квадратный ярд и 5,0 унциями на квадратный ярд.

Плавкие негорючие текстильные материалы включают, например, модифицированные фосфинатами полиэфиры (такие как материалы, предлагаемые в продаже под торговыми марками Trevira® CS и Avora® FR). Некоторые плавкие, негорючие ткани в большинстве случаев не предполагаются для применения в огнестойких слоистых материалах, предназначенных для применений в защитной одежде, поскольку, когда ткань оказывается заключена в обычной слоистой форме, она не может легко избегнуть пламени, что приводит к продолжению горения. Однако было найдено, что когда создается текстильный композит, содержащий, кроме того, теплоустойчивую ткань или теплоустойчивый конвективный барьер и термореактивный материал между слоями, такие текстильные композиты оказываются подходящими для использования в огнестойких слоистых применениях. В одном воплощении текстильный композит в форме слоистого материала, содержащего плавкий, негорючий наружный текстильный материал и теплоустойчивую ткань или теплоустойчивый конвективный барьер, который содержит между слоями термореактивный материал в виде несплошного рисунка, имеет по данным испытания на воспламеняемость с кромки продолжительность остаточного горения менее 5 секунд и зону обугливания менее 10 см.

В текстильном композите могут быть обеспечены теплоустойчивые конвективные защитные материалы для дополнительного улучшения эффективности текстильного композита в противодействии пламени или нагреванию. В некоторых воплощениях с целью достижения определенной толщины и грифа конечного композита может быть выбран теплоустойчивый конвективный барьер, имеющий по данным описанных здесь испытаний по определению гибкости и грифа (Flexibility or Hand Measurement Test) толщину менее 1 мм и гриф менее 100. Теплоустойчивые конвективные защитные материалы содержат такие материалы, как теплостойкая пленка и включает такие материалы, как полиимид, кремнийорганический материал, PTFE (политетрафторэтилен), например, высокоплотный PTFE или расширенный PTFE. Теплоустойчивый конвективный барьер препятствует конвективному теплообмену к находящимся за ним слоям, когда подвергается воздействию источника конвективной теплоты. Помимо этого, теплоустойчивая ткань и теплоустойчивый конвективный барьер способствуют поглощению расплава. Защитные материалы, не подходящие для применения в описанных здесь композитах, включают пленки, не обладающие достаточной термической стабильностью, такие как многие воздухопроницаемые полиуретановые пленки и воздухопроницаемые полиэфирные пленки (такие как Sympatex® и, в том числе термопласты). Конвективные барьеры, подходящие для применения в описанных здесь воплощениях, после теплового воздействия имеют по данным описанного здесь испытания на термическую устойчивость конвективного барьера (Convective Barrier Thermal Stability Test) максимальную воздухопроницаемость по Фрейзеру менее около 5. Предпочтительно конвективный барьер после теплового воздействия имеет воздухопроницаемость по Фрейзеру менее 3.

Текстильные композиты, изготовленные согласно описанным здесь способам, предпочтительно имеют MVTR (скорость проницаемости водяных паров) выше около 1000, или выше около 3000, или выше около 5000, или выше около 7000, или выше около 9000, или выше около 10000, или еще выше. Предпочтительно текстильные композиты имеют по данным описанного здесь метода испытаний на горение горизонтально закрепленного образца время вскрытия выше около 50 секунд, выше около 60 секунд, или даже выше 120 секунд. Предпочтительно текстильные композиты также имеют по данным описанных здесь метода испытаний на горение горизонтально закрепленного образца и метода испытаний на самозатухание продолжительность остаточного горения менее 20 секунд. Еще более предпочтительно по данным метода испытаний на горение горизонтально закрепленного образца и испытаний на самозатухание текстильные композиты имеют продолжительность остаточного горения менее 15 секунд, или менее 10 секунд, или менее 5 секунд. Предпочтительно текстильные композиты не показывают по существу никакого разбрызгивания расплава при проведении проверки по методу испытаний на горение горизонтально закрепленного образца.

Гибкий текстильный композит является композитом, подходящим для применения, например, в швейных изделиях или защитной одежде, таких как защитные рабочие комбинезоны, костюмы для работы с опасными материалами, рубашки, перчатки и палатки.

Гибкие текстильные композиты, подходящие для применения в защитной одежде, могут быть изготовлены, например, с показателем грифа по данным описанных здесь испытаний по определению гибкости и грифа менее 2000. В других воплощениях согласно описанным здесь способам образуется текстильный композит, который по данным описанных здесь испытаний по определению гибкости и грифа, метода испытаний на горение горизонтально закрепленного образца и испытаний на самозатухание имеет показатели грифа менее около 500, или менее 300, или менее около 250, или менее около 200, и обладает продолжительностью остаточного горения менее около 20 секунд, или менее около 15 секунд или менее около 10 секунд, или продолжительностью остаточного горения около нуля. В одном воплощении образуется текстильный композит, который по данным испытаний на воспламеняемость с кромки имеет продолжительность остаточного горения менее 20 секунд и зону обугливания менее 20 см. В еще одном воплощении образуется текстильный композит, имеющий по данным описанного здесь испытания по воздействию пламени на поверхность (Surface Impingement Flame Test) продолжительность остаточного горения менее 20 секунд и не демонстрирующий никакого образования отверстий. В некоторых воплощениях образуются облегченные текстильные композиты, имеющие массу менее около 15 унций на квадратный ярд, или менее около 10 унций на квадратный ярд, или менее около 8 унций на квадратный ярд, или менее около 5 унций на квадратный ярд.

В некоторых воплощениях согласно описанным здесь способам изготавливаются текстильные композиты, обладающие способностью подавлять остаточное горение даже в случаях загрязненности горючими жидкостями, такими как нефть, топлива или растворители на основе углеводородов. В одном воплощении образуется текстильный композит, имеющий плавкий наружный текстильный материал, который при загрязнении горючими жидкостями согласно результатам описанного здесь испытания по воздействию пламени на поверхность имеет продолжительность остаточного горения менее 10 секунд, не демонстрирует никакого образования отверстий или обладает обоими этими качествами. В другом воплощении образуется композит, имеющий плавкий, горючий наружный текстильный материал, который после загрязнения горючей жидкостью имеет продолжительность остаточного горения менее 5 секунд или менее 2 секунд. Предполагается, что способность плавких текстильных композитов настоящего изобретения поглощать расплавы приводит к подавлению продолжительности остаточного горения плавкого текстильного композита, загрязненного горючей жидкостью. Не претендуя на какую-либо теорию, предполагается, что плавкий текстильный материал адсорбирует горючую жидкость и переносит ее в расширяющийся термореактивный материал, тем самым приводя к снижению продолжительности остаточного горения.

В одном воплощении настоящего изобретения плавкие материалы, например, описанный наружный текстильный материал (10) могут смешиваться с расширяющимся термореактивным материалом (20) во время воздействия тепла и/или пламени, которое является достаточным для расплавления плавких материалов с образованием расширившегося композита. В некоторых воплощениях плавкий материал может быть достаточно вовлечен или поглощен по меньшей мере одним участком расширяющегося термореактивного материала. Образующийся расширенный композит может содержать удлиненные усикообразные выступы из термореактивного материала и плавкого материала. В некоторых воплощениях расширенный композит обладает структурной стабильностью по данным испытаний на изменение толщины. В одном воплощении текстильный композит настоящего изобретения под воздействием нагревания изменяет толщину. Толщина текстильного композита после расширения по меньшей мере на 1 мм больше, чем толщина текстильного композита до расширения.

В одном воплощении описывается материал, подходящий для применения в защитной одежде, предназначенной для работы в опасных средах, который является воздухопроницаемым, водоотталкивающим и огнестойким, являясь при этом легким, гибким и удобным в носке.

Не предназначаясь для ограничения объема настоящего изобретения, следующие далее примеры иллюстрируют то, как настоящее изобретение может быть реализовано и применено.

Методы испытаний

Метод испытаний на горение горизонтально закрепленного образца

В целом это испытание смоделировано на основе военно-технических требований MIL-C 83429В. Образец текстильного композита размерами 75 мм на 250 мм (3 дюйма на 10 дюймов) был зажат в стальном зажимном устройстве (длиной 400 мм и шириной 75 мм с окном в центре длиной около 350 мм и шириной 50 мм) с помощью крепежных клипс. Образец зажимался таким образом, чтобы фиксировать кромки текстильного композита без сдавливания области текстильного композита, приходящейся на окно стального зажимного устройства. Образец в зажиме размещался горизонтально на высоте около 40 мм в 90 мм пламени (на основе бутана под давлением 2 фунта на квадратный дюйм с использованием горелки Meeke). Фигура 7 отображает ориентацию конструкции 2 текстильного композита, при которой плавкий наружный текстильный материал 10 во время испытаний ориентирован так, чтобы находиться рядом с пламенем 70.

Образец подвергается воздействию пламени и регистрируется время до вскрытия конвективного барьера (или пока на верхней поверхности текстильного материала не образуется отверстие в случае, когда конвективный барьер не применяется) либо посредством появления трещин, либо образования отверстий, т.е. пока не становится виден свет от пламени через трещину или отверстие в материале.

Затем образец извлекается из пламени. Зарегистрированное время именуется временем вскрытия горизонтально закрепленного образца в пламени. Образец наблюдается с целью отслеживания разбрызгивания расплава или появления падающих капелек. Текстильный композит рассматривается как обладающий «отсутствием разбрызгивания расплава», если во время или после завершения испытания никаких падающих капелек расплавленного материала не наблюдается.

Испытание на самозатухание

После извлечения образца материала из пламени в вышеупомянутом испытании на горение горизонтально закрепленного образца, материал наблюдается с целью определения продолжительности остаточного горения, при котором регистрируется время остаточного горения. Если образец демонстрирует разбрызгивание расплава или падение капелек, это также регистрируется. Если никакого остаточного горения не наблюдается или если остаточное горение наблюдается при извлечении из пламени, но затем в течение пяти (5) секунд после извлечения из пламени происходит затухание, материал считается самозатухающим.

Испытание на горение вертикально закрепленного образца текстильного материала

Образцы наружного текстильного материала были подвергнуты испытанию в соответствии со стандартом на проведение испытаний ASTM (Американское общество по испытанию материалов) D6413. Образцы подвергались воздействию пламени в течение 12 секунд. Время остаточного горения усреднялось по трем (3) образцам. Текстильные материалы с продолжительностью остаточного горения выше двух (2) секунд рассматривались как горючие. Текстильные материалы, имеющие продолжительность остаточного горения менее двух (2) секунд, считались негорючими.

Испытание на воспламеняемость с кромки

Образцы текстильных материалов и текстильных композитов были подвергнуты испытанию в соответствии со стандартом на проведение испытаний ASTM D6413. Образцы подвергались воздействию пламени в течение 12 секунд. Регистрировались данные по продолжительности остаточного горения и величине зоны обугливания, усреднявшиеся по пяти (5) образцам. Текстильный композит рассматривался как обладающий «отсутствием разбрызгивания расплава», если во время или после завершения испытания не наблюдалось никаких падающих капелек расплавленного материала.

Испытание по воздействию пламени на поверхность

Испытание основывается на стандарте на проведение испытаний CAN/CGSB-4.2, именуемом «Огнестойкость - испытания вертикально ориентированных образцов текстильных материалов или композиций многослойных текстильных материалов». Одно модифицирование испытательного оборудования состояло в том, что горелка располагалась под углом 45 градусов к вертикали. Пламя попадало на поверхность образца наружного текстильного материала в течение 12 секунд, и образец наблюдался с целью определения продолжительности остаточного горения, разбрызгивания расплава и признаков появления в образце отверстий. Представлены результаты, усредненные по 3 образцам.

Методика загрязнения горючей жидкостью (Flammable Liquid Contamination Procedure)

Образец текстильного композита размерами приблизительно 8 дюймов × 8 дюймов был размещен на плоской горизонтальной поверхности плавким наружным текстильным материалом кверху. С помощью пипетки в центр прямоугольной области размерами приблизительно 1 дюйм × 4 дюйма равномерно наносилось приблизительно 15 капель загрязняющей горючей жидкости. Для этих целей применялось моторное масло Mobil Delvac 1300 Super (SAE 15W-40). На загрязненную область образца помещалась стеклянная пластинка 6 дюймов × 6 дюймов и в центре стеклянной пластинки устанавливался груз массой 3 фунта. Спустя 2 часа стеклянная пластинка и груз удалялись. Испытательный образец для исследований согласно методике испытания по воздействию пламени на поверхность был рассечен так, чтобы большая часть загрязненной области содержалась в этом образце.

Метод испытания защитной одежды на воспламеняемость.

Исследуемая защитная одежда оценивалась на устойчивость к воздействию пламени, моделируемому с применением методики, подобной ASTM F 1930-00 "Standard Test Method for Evaluation of Flame Resistant Clothing for Protection Against Flash Fire Simulations Using an Instrumented Manikin" («Стандартный метод испытаний для оценки огнестойкой одежды, предназначенной для защиты от воздействия внезапных вспышек пламени, с использованием оснащенного датчиками манекена»). Перед испытаниями была выполнена калибровка по результатам четырехсекундного воздействия на манекен без защитной одежды. После калибровки были надеты хлопковая футболка (стандартный размер 42, масса между 4 унциями на квадратный ярд и 7 унциями на квадратный ярд) и хлопковые шорты (стандартный размер М), сопровождаемые курткой, изготовленной из описанного ниже слоистого материала (стандартный размер 42). При некоторых испытаниях на манекен между хлопковым нижним слоем и наружной защитной одеждой настоящего изобретения был надет промежуточный слой одежды стандартного размера 42 и массой приблизительно 7,5 унций на квадратный ярд. После одевания манекена для управления режимом испытаний применялась специальная компьютерная система, предназначенная для зажигания контрольных горелок, подвергающих испытываемую защитную одежду воздействию вспышек пламени, сбора данных в течение 120 секунд, сопровождаемых запуском вытяжных вентиляторов для удаления из камеры газов. Собранные системой данные использовались для расчета падающего теплового потока, прогнозируемого ожогового поражения по каждому из датчиков в ходе и после завершения воздействия и создания отчета и графиков для каждого испытания. Отмечались любые продолжающиеся после завершения воздействия вспышки пламени, а также отмечались остаточное горения и разбрызгивание расплава или падение капелек. Данные по прогнозируемым ожоговым поражениям наряду с наблюдениями разбрызгивания расплава и продолжительностью остаточного горения представлены в Таблице 3. Прогнозируемые ожоговые повреждения вычисляются делением количества датчиков, которые показывали получение ожогов 2-й и 3-й степени, на общее число датчиков в области, закрытой испытываемой защитной одеждой. Представленная общая процентная доля ожогов тела является суммой прогнозируемых процентных долей Ожеговых повреждений 2-й и 3-й степени.

Испытания на плавление и термическую устойчивость

Данное испытание использовалось для определения термической стабильности текстильных материалов. Это испытание основано на методике испытаний термической стабильности, описанной в разделе 8.3 NFPA 1975, редакция 2004 г.Испытательной печью являлась, как определено в ISO 17493, печь с циркуляцией горячего воздуха. Испытание проводилось согласно ASTM D 751 "Standard Test Methods for Coated Fabrics, using the Procedures for Blocking Resistance at Elevated Temperatures" («Стандартные методы испытаний тканей с покрытием с помощью методики определения стойкости к слипанию при повышенных температурах») (разделы 89-93) со следующими модифицированиями:

- Применялись пластинки из боросиликатного стекла размерами 100 мм × 100 мм × 3 мм (4 дюйма × 4 дюйма × 1/8 дюйма).

- При испытаниях использовалась температура 265°С+3/-0°С (510°F+5/-0°F).

Образцы оставлялись для охлаждения в течение минимум 1 часа после извлечения стеклянных пластинок из печи.

Любое прилипание какой-либо из сторон образца к стеклянной пластинке, слипание между собой при разворачивании или проявление признаков плавления и или капанья рассматривались как свидетельство плавкости. Любой образец, не продемонстрировавший признаков плавления какой-либо из сторон, рассматривался как теплоустойчивый.

Скорость проницаемости водяных паров (MVTR)

Ниже приводится описание испытания, применяемого для измерения скорости проницаемости водяных паров (MVTR). Была подобрана методика, подходящая для исследования пленок, покрытий и изделий с покрытием. Согласно данной методике в полипропиленовую чашку с внутренним диаметром горловины 6,5 см и емкостью 133 мл помещалось приблизительно 70 мл раствора, состоящего из 35 массовых долей ацетата калия и 15 массовых долей дистиллированной воды. К ободу чашки тепловой склейкой прикреплялась мембрана из расширенного политетрафторэтилена (PTFE), имеющая минимальный MVTR приблизительно в 85000 г/м2/24 час, что проверялось способом, описанным в патенте США 4862730 (выдан Crosby), с тем, чтобы создать туго натянутый, герметичный микропористый барьер, удерживающий раствор.

Подобная мембрана из расширенного PTFE была установлена над поверхностью водяной бани. Посредством использования термостатированного помещения и циркуляции воды в ванне температура водяной бани поддерживалась на уровне 23°С + 0,2°С.

Перед выполнением процедуры испытаний исследуемый образец выдерживался при температуре 23°С и относительной влажности 50%. Образцы размещались таким образом, чтобы микропористая полимерная мембрана находилась в контакте с мембраной из расширенного политетрафторэтилена, установленной над поверхностью водяной бани, и до введения чашки с мембраной оставлялись по меньшей мере на 15 минут для достижения состояния равновесия.

Чашка в сборе взвешивалась с точностью до 1/1000 г и помещалась в перевернутом состоянии в центре испытуемого образца.

Перенос воды обеспечивался движущей силой между водой в водяной бане и насыщенным соляным раствором, создающей диффузионный поток воды в данном направлении. Испытание образца проводилось в течение 15 минут, затем чашка в сборе извлекалась и снова взвешивалась с точностью 1/1000 г.

MVTR образца вычислялся по увеличению массы чашки в сборе и выражался в граммах воды на квадратный метр площади поверхности образца в течение 24 часов.

Масса

Измерения массы материалов проводились согласно стандарту ASTM D751, раздел 10.

Испытания на изменение толщины

Образцы были исследованы с целью определения исходной толщины согласно разделу 9 ASTM D751 за исключением того, что диаметр прижимного устройства составлял 1". Прибор был отрегулирован таким образом, чтобы сила прикладываемого к исследуемому образцу давления составляла приблизительно 3,4 фунта на квадратный дюйм. После подвергания воздействию по методу испытаний на горение горизонтально закрепленного образца в течение 60 секунд (или после вскрытия, если такое вскрытие происходило ранее 60 секунд) образец измерялся повторно с целью определения изменения толщины. После испытаний рассмотрению подвергались толщина и целостность расширенной структуры.

Испытание на теплоустойчивость конвективного барьера (воздухопроницаемость)

Предпочтительно конвективный барьер после теплового воздействия имеет воздухопроницаемость по Фрейзеру менее 5. Для определения термической стабильности конвективного барьера 381 мм (15 дюймовый) квадратный исследуемый образец зажимался в металлической рамке и затем подвешивался в печи с принудительной циркуляцией воздуха, нагретой до 260°С (500°F). После выдерживания в течение 5 минут исследуемый образец извлекался из печи. Образцы, продемонстрировавшие разбрызгивание расплава или образование отверстий во время обработки, в качестве теплоустойчивых конвективных барьеров не рассматривались.

После остывания исследуемого образца согласно ASTM D 737-75, именуемому Standard Test Method for Air Permeability Of Textile Fabrics" («Стандартный метод испытаний на воздухопроницаемость текстильных материалов»), проверялась воздухопроницаемость такого образца Образцы с показателями менее 5 Фрейзер считались представляющими теплоустойчивый конвективный барьер.

Толщина конвективного барьера

Толщина конвективного барьера измерялась посредством помещения мембраны между двумя пластинами калиберной скобы Kafer FZ 1000/30 (Kafer Messuhrenfabrik GmbH, Villingen-Schwenningen, Германия). Применялось усреднение данных по трем результатам.

Плотность конвективного барьера

Заготовки образцов, обрезанные так, чтобы получились прямоугольные сечения 2,54 см на 15,24 см, были подвернуты измерениям массы (с помощью аналитических весов Mettler-Toledo, модель AG204) и толщины (с помощью калибр-скобы Kafer FZ 1000/30). На основе этих данных была вычислена плотность по следующей формуле:

где: ρ= плотность (г/см3); m= масса (г); w= ширина (см); l= длина (см); и t= толщина (см). Применялось усреднение данных по трем результатам.

ТМА-испытание на расширение

ТМА (термомеханический анализ) применялся для оценки расширения частиц терморасширяющегося графита. Расширение изучалось с помощью прибора ТМА 2940 (ТА Instruments). Для удержания образца использовалась керамическая (оксид алюминия) чашечка для TGA (термогравиметрический анализ) размерами примерно 8 мм (диаметр) на 12 мм (высота). По зонду макрорасширения диаметром примерно 6 мм дно чашечки было принято за нулевую отметку. Затем в чашечку помещались хлопья терморасширяющегося графита (около 15 мг), заполняя ее по данным зонда ТМА до глубины около 0,1-0,3 мм. Печь закрывалась и замерялась начальная высота образца. Печь разогревалась от около 25°С до 600°С со скоростью 10°С/мин. Снимался график смещения положения зонда ТМА в зависимости от температуры; это смещение использовалось в качестве показателя расширения.

Испытание на расширение в печи

В течение 2 минут в горячей печи при 300°С нагревался тигель из никеля. Измеренный образец (около 0,5 г) терморасширяющегося графита был загружен в тигель и помещен на 3 минуты в горячую печь при 300°С. По завершении периода нагревания тигель был извлечен из печи и охлажден, а затем расширившийся графит был перенесен в мерный цилиндр для измерения объема после расширения. Величина объема после расширения была разделена на исходную массу образца для получения показателя расширения в единицах см3/г.

Измерения гибкости или грифа

Показатели грифа образцов текстильного композита были получены с помощью прибора для определения грифа и туше ткани Thwing-Albert (модель #211-5 производства Thwing Albert Instrument Company, Филадельфия, PA). Более низкие величины указывают, что для сгибания образцов требуются более низкие усилия и указывают на большую гибкость образца.

DSC-испытание на эндотермичность

Испытания проводились на приборе для DSC (дифференциальная сканирующая калориметрия) Q2000 производства ТА Instruments с использованием герметичных чашечек Tzero™. Для каждого образца в чашечках размещалось около 3 мг терморасширяющегося графита. В чашечке проделывалось отверстие посредством нажимания углом лезвия на центр и создания отверстия, которое было приблизительно 2 мм длиной и менее 1 мм шириной. Прибор DSC приводился в состояние равновесия при 20°С. Затем образцы нагревались от 20°С до 400°С при 10°С/мин. Величины эндотермичности были получены из кривых DSC.

Примеры

Теплоустойчивый конвективный барьер 1

Теплоустойчивый конвективный барьер 1 был создан обработкой мембраны из ePTFE (расширенный политетрафторэтилен), имевшей средний размер пор в 0,3 мкм и плотность 0,3 г/см3, посредством нанесения покрытия, состоявшего из фторакрилатного полимера и сажи, как указывается в публикации патентной заявки США №2007/0009679.

Теплоустойчивый конвективный барьер 2

Теплоустойчивый конвективный барьер 2 был создан обработкой мембраны из ePTFE, имевшей средний размер пор в 0,3 мкм и плотность 0,45 г/см3, посредством нанесения непрерывного, частично проникающего слоя воздухопроницаемого, влагоотверждаемого полиуретана плотностью 15 г/м2 в соответствии с идеями патента США №4194041. Вторая ePTFE-мембрана, идентичная первой, была приведена в контакт с покрытой полиуретаном стороной вышеупомянутой мембраной из ePTFE и соединена с ней в валках для образования трехкомпонентной ePTFE-пленки. Пленка была частично отверждена в печи и затем оставлена для полного отверждения в намотанном на картонную втулку состоянии в течение 7 дней при RH (относительная влажность) около >50%.

Теплоустойчивый конвективный барьер 3

Материал барьера был изготовлен согласно способу, указанному в патенте США этого же заявителя №5418054 А. Два слоя пористого расширенного политетрафторэтилена были соединены вместе огнестойким клейким слоем полиуретанмочевинного полимера, содержащего встроенные в цепочки полимера фосфороэфирные группы, нанесенного в количестве около 12 г/м2. Полученный теплоустойчивый конвективный барьер имел массу около 46 г/м2.

Полимерная смола (PR) 1

Огнестойкая полиуретановая смола была приготовлена получением, во-первых, смолы в соответствии с примерами патента США этого же заявителя №4532,316 и последующим внесением в реактор добавки на основе фосфора (Antiblaze PR82) в количестве около 20 масс.%.

Полимерная смола (PR) 2

Огнестойкая полиуретановая смола была приготовлена получением, во-первых, смолы в соответствии с примерами патента США этого же заявителя №4532316, и последующим внесением в реактор добавки на основе фосфора в количестве около 28 масс.% для достижения массового содержания элементарного фосфора в общей смеси смолы около 3%.

Смесь 1 из полимерной смолы и терморасширяющегося графита

Смесь полимерной смолы и терморасширяющегося графита была приготовлена примешиванием около 20 г терморасширяющегося графита (сорт 3626 производства Asbury Graphite Mills, Inc, имеющий расширение более 900 мкм при нагревании до 280°С) к около 80 г полимерной смолы (PR) 1. Примешивание хлопьев терморасширяющегося графита к полимерной смоле выполнялось при температуре около 100°С с помощью низкосдвиговой ручной мешалки в течение по меньшей мере 1 минуты для обеспечения однородной дисперсии.

Смесь 2 из полимерной смолы и терморасширяющегося графита

Смесь полимерной смолы и терморасширяющегося графита была приготовлена примешиванием около 5 г терморасширяющегося графита (сорт 3626 производства Asbury Graphite Mills, Inc) к около 95 г PR1. Смешивание было выполнено, как описано выше.

Смесь 3 из полимерной смолы и терморасширяющегося графита

Была приготовлена полимерная смола в соответствии с патентом США №4532316. Для получения смеси 3 из полимерной смолы и терморасширяющегося графита около 20 г терморасширяющегося графита (сорт 3626 производства Asbury Graphite Mills, Inc) было добавлено к около 80 г полимерной смолы. Смешивание выполнялось, как описано выше.

Смесь 4 из полимерной смолы и терморасширяющегося графита

Была приготовлена полимерная смола в соответствии с патентом США №4532316. Для получения смеси 4 из полимерной смолы и терморасширяющегося графита около 20 г терморасширяющегося графита (сорт Nyagraph 351 производства Nyacol Nano technologies, Inc., Ashland, MA, имеющего расширение при 280°С более 900 мкм) было добавлено к около 80 г полимерной смолы. Смешивание было выполнено, как описано выше.

Смесь полимерной смолы и полифосфата аммония

Смесь была приготовлена добавлением около 20 г полифосфата аммония (FR CROS СЗО, предлагаемый компанией Flame Chk, Inc) к около 80 г PR1. Смешивание было выполнено, как описано выше.

Смесь из полимерной смолы и трехкомпонентной набухающей композиции

Смесь была приготовлена добавлением около 20 г предлагаемой в продаже трехкомпонентной набухающей химической смеси (Budit 3076 производства FlameChk, Inc) к около 80 г PR1. Смешивание было выполнено, как описано выше.

Смесь 5 из полимерной смолы и терморасширяющегося графита

Смесь была приготовлена добавлением около 20 г терморасширяющегося графита (сорт 3538 производства Asbury Graphite Mills, Inc, имеющий расширение при 280°С менее 900 мкм) к около 80 г PR1. Смешивание было выполнено, как описано выше.

Водоотталкивающая пленка 1

Применялась предлагаемая в продаже водоотталкивающая, воздухопроницаемая монолитная термопластичная полиуретановая пленка, приобретенная у Omniflex (Greenfield, MA), каталожный номер 1540.

Пример ткани 1

Ткань, содержащая термореактивный материал, была приготовлена следующим образом. Наружный вязаный текстильный материал (10) из нейлона-6,6 плотностью 130 г/м2 производства Corporation, Spartanburg, SC (тип 755133) был покрыт дискретными точками из смеси 1 полимерной смолы и терморасширяющегося графита с помощью цилиндра для глубокой печати (при около 100°С под давлением около 40 фунтов на квадратный дюйм) таким образом, чтобы обеспечить покрытие приблизительно 32% поверхности ткани с нанесением около 35 граммов на квадратный метр (г/м). Формный цилиндр для глубокой печати имел рисунок из круглых точек с глубиной ячейки около 1200 мкм, просветом ячейки около 2500 мкм и шагом около 2500 мкм.

Ткани с покрытием оставлялись для отверждения на 48 часов при RH 50%.

Образцы ткани, покрытой смесью 1 полимерной смолы и графита, были исследованы в соответствии с описанным здесь испытанием на самозатухание, при этом была зарегистрирована продолжительность остаточного горения менее 5 секунд.

Пример слоистого материала 1

Был изготовлен слоистый материал с использованием наружного текстильного материала из нейлона-6,6 ткацкого переплетения плотностью 95 г/м2, приобретенного у Milliken (каталожный номер 131967), и теплоустойчивого конвективного барьера 1, по существу так, как изображено на Фигуре 2. Слоистый материал был изготовлен посредством печати на теплоустойчивом конвективном барьере 1 дискретных точек из смеси 1 полимерной смолы и терморасширяющегося графита и последующего присоединения наружного тканого текстильного материала из нейлона плотностью 95 г/м2к теплоустойчивому конвективному барьеру, приложением давления между валками около 30 фунтов на квадратный дюйм. Дискретные точки термореактивного материала (20) были напечатаны формным цилиндром глубокой печати, как описано выше. Полученный слоистый материал являлся двухслойным слоистым материалом из теплоустойчивого конвективного барьера и нейлонового плавкого слоя тканого наружного текстильного материала, сцепленных точками смеси 1 полимерной смолы и терморасширяющегося графита. Слоистый материал в состоянии натяжения наматывался на стальной барабан и оставлялся для отверждения в течение около 48 часов при относительной влажности, превышавшей около 50%. Образцы были подвергнуты испытаниям согласно описанным здесь методу MVTR, методу испытаний на горение горизонтально закрепленного образца и методу испытания на самозатухание, результаты которых представлены в Таблице 1.

Пример слоистого материала 2

Двухслойный слоистый материал был изготовлен по существу в соответствии с Примером 1, за исключением того, что вместо теплоустойчивого конвективного барьера 1 использовался описанный выше теплоустойчивый конвективный барьер 2.

Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытания на самозатухание, результаты которых представлены в Таблице 1.

Пример слоистого материала 3

Был приготовлен слоистый материал по существу такой, как изображено на Фигуре 4, изготовленный с применением наружного текстильного материала (10), полученного из нейлона-6,6 кругловязаного переплетения плотностью 130 г/м2 в Milliken Corporation, Spartanburg, SC (тип 755133) и теплоустойчивого конвективного барьера 1 (30). Слоистый материал был изготовлен посредством печати на теплоустойчивом конвективном барьере 1 (30) дискретных точек из смеси 1 полимерной смолы и терморасширяющегося графита и последующего присоединения наружного тканого текстильного материала (10) кругловязаного переплетения, полученного из нейлона плотностью 130 г/м2, к теплоустойчивому конвективному барьеру 1 (30) с помощью валков. Процесс глубокой печати на слоистом материале выполнялся так, как описано в примере слоистого материала 1. Полученный слоистый материал являлся двухслойным слоистым материалом из теплоустойчивого конвективного барьера и нейлонового плавкого слоя вязаного наружного текстильного материала, сцепленных точками смеси полимерной смолы и терморасширяющегося графита. Слоистый материал в состоянии натяжения наматывался на стальной барабан и оставлялся для отверждения в течение около 48 часов при относительной влажности, превышавшей около 50%.

Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытания на самозатухание, результаты которых представлены в Таблице 1.

Пример слоистого материала 4

Обеспечивался слоистый материал, изготовленный по существу согласно Примеру 3, и на открытую сторону теплоустойчивого конвективного барьера (сторона, противоположная нейлоновому тканому материалу) в виде дискретного точечного рисунка наносилась PR1 (около 15 г/м2), как изображено на Фигуре 4. Затем к двухслойному слоистому материалу присоединялся вязаный подкладочный материал (50) из арамида плотностью 60 г/м2 (производство SSM Industries, каталожный номер KRDZ602) посредством нанесения на двухслойный слоистый материал точек из PR1 и присоединения подкладочного материала из арамида с помощью дополнительной обработки в валках для образования трехслойного слоистого материала. После чего трехслойный слоистый материал в состоянии натяжения наматывался на стальной барабан и оставлялся для отверждения в течение около 48 часов при относительной влажности, превышавшей около 50%. Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытания на самозатухание, результаты которых представлены в Таблице 1. Образцы были также исследованы на гибкость в соответствии с испытанием на гриф и показали хорошую гибкость с показателем грифа в 192.

Пример слоистого материала 5

Был приготовлен трехслойный слоистый материал по существу в соответствии с Примером 4, за исключением того, что в качестве подкладочного материала вместо подкладочного материала из вязаного арамида было применено трикотажное полотно из модакрила и хлопка плотностью 109 г/м2 (производство United Knitting, каталожный номер 05289). Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытания на самозатухание, результаты которых представлены в Таблице 1.

Пример слоистого материала 6

Был приготовлен трехслойный слоистый материал по существу в соответствии с Примером 4, за исключением того, что в качестве наружного текстильного материала вместо наружного текстильного материала из нейлона-6,6 плотностью 130 г/м2 была применена полиэфирная трикотажная ткань плотностью 80 г/м2 (производство Milliken Corporation, каталожный номер US 101).

Пример слоистого материала 7

Был приготовлен двухслойный слоистый материал по существу в соответствии с Примером 2, за исключением того, что вместо смеси 1 из полимерной смолы и терморасширяющегося графита была применена смесь 2 из полимерной смолы и терморасширяющегося графита.

Пример слоистого материала 8

Был приготовлен двухслойный слоистый материал по существу в соответствии с Примером 3, за исключением того, что формный цилиндр глубокой печати покрывал приблизительно 89% теплоустойчивого конвективного барьера 1 и использовалась смесь 4 из полимерной смолы и терморасширяющегося графита.

Пример слоистого материала 9

Был приготовлен трехслойный слоистый материал по существу в соответствии с Примером 4, за исключением того, что использовалась смесь 3 из полимерной смолы и терморасширяющегося графита.

Как видно из Таблицы 1, результаты испытаний слоистых материалов из Примеров 1-9 показывают, что настоящее изобретение может обеспечить улучшение времени вскрытия, достижение по существу отсутствующего остаточного горения, отсутствия разбрызгивания расплава при обеспечении хороших показателей проницаемости водяных паров. Описанные ниже дополнительные примеры были осуществлены с целью дальнейшего изучения эффективности слоистых конструкций и материалов.

Пример 10

Был изготовлен слоистый материал с использованием наружного текстильного материала из нейлона-6,6 ткацкого переплетения плотностью 95 г/м2, приобретенного у Milliken (каталожный номер 131967), и теплоустойчивого конвективного барьера 1. Слоистый материал был изготовлен посредством печати на теплоустойчивом конвективном барьере 2 дискретных точек из PR1 и последующего присоединения наружного текстильного материала из нейлона плотностью 95 г/м2 к теплоустойчивому конвективному барьеру с помощью валков. Полученный слоистый материал являлся двухслойным слоистым материалом из теплоустойчивого конвективного барьера (30) и нейлонового плавкого тканого наружного текстильного материала, соединенных посредством PR1 (40). Слоистый материал в состоянии натяжения наматывался на стальной барабан и оставлялся для отверждения в течение около 48 часов при относительной влажности, превышавшей около 50%.

Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытания на самозатухание, результаты которых представлены в Таблице 1.

Пример 11

Слоистый материал был изготовлен таким же способом, как и слоистый материал из Примера 4, за исключением того, что вместо активного изолирующего материала 1 при создании двухслойного слоистого участка трехслойного слоистого материала применялась смесь полимерной смолы и полифосфата аммония.

Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытания на самозатухание, результаты которых представлены в Таблице 1.

Пример 12

Слоистый материал был изготовлен таким же способом, как и слоистый материал из Примера 4, за исключением того, что вместо смеси 1 из полимерной смолы и терморасширяющегося графита при создании двухслойного слоистого материала применялась смесь полимерной смолы и трехкомпонентной набухающей композиции.

Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытания на самозатухание, результаты которых представлены в Таблице 1. Образцы были также подвергнуты испытанию на гибкость и полученная величина грифа составляла 198.

Пример 13

Слоистый материал был изготовлен таким же способом, как и слоистый материал из Примера 4, за исключением того, что вместо смеси 1 из полимерной смолы и терморасширяющегося графита при создании двухслойного слоистого участка трехслойного слоистого материала применялась смесь 5 из полимерной смолы и терморасширяющегося графита.

Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытания на самозатухание, результаты которых представлены в Таблице 1. Образцы были также подвергнуты испытанию на гибкость и полученная величина грифа составляла 171.

Пример 14

Слоистый материал был изготовлен таким же способом, как и в Примере 3, за исключением того, что вместо теплоустойчивого конвективного барьера 1 применялась водоотталкивающая воздухопроницаемая полиуретановая пленка. Применялась предлагаемая в продаже воздухопроницаемая монолитная термопластичная полиуретановая пленка, приобретенная у Omniflex (Greenfield, MA), каталожный номер 1540.

Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытаний на самозатухание, результаты которых представлены в Таблице 1.

Пример 15

Как отображено на Фигуре 8, дискретные точки смеси 1 (20) из полимерной смолы и терморасширяющегося графит печатались на внешней стороне теплоустойчивого конвективного барьера 1 (30') из Примера 10. Дополнительный слой теплоустойчивого конвективного барьера 1 (30") приклеивался к двухслойному слоистому материалу со стороны конвективного барьера посредством соединения слоев в валках. Глубокая печать на слоистом материале выполнялась по существу таким же способом, как описано в примере слоистого материала 1. На полученной внешней стороне второго конвективного барьера 1 (30") печатались дискретные точки из PR1 (40), после чего она приклеивалась к вязаному подкладочному материалу (50) из арамида плотностью 60 г/м2. Полученный слоистый материал являлся четырехслойным слоистым материалом, который оставлялся для отверждения в течение около 48 часов при относительной влажности, превышавшей около 50%.

Образцы были подвергнуты испытаниям согласно описанным здесь методу испытаний на горение горизонтально закрепленного образца и методу испытаний на самозатухание, результаты которых представлены в Таблице 1.

Пример 16

Был приготовлен трехслойный слоистый материал по существу в соответствии со слоистым материалом из Примера 4, за исключением того, что для изготовления двухслойного слоистого участка трехслойного слоистого материала применялась PR1 при том, что для преобразования двухслойного слоистого материала в трехслойный слоистый материал использовалась смесь 1 из полимерной смолы и терморасширяющегося графита.

Примеры 17-20

Ряд примеров был реализован с применением альтернативного способа. Вначале от W.L. Gore and Associates, Inc был получен двухслойный слоистый материал, по существу содержащий ePTFE-пленку и полученный аэродинамическим способом из расплава нетканый полиэфирный материал плотностью 20 граммов на квадратный метр (каталожный номер NASZ100000C).

Затем была изготовлена серия трехслойных слоистых материалов посредством присоединения двухслойного слоистого материала (NASZ100000C) ко второму нетканому материалу с использованием плавкой клейкой ткани (производство Spufab, Ltd. Cuyahoga Falls, ОН, каталожный номер РЕ2900). Композиции всех слоистых материалов, изготовленных в соответствии с данным примером, представлены в Таблице 2. Следующим образом были получены все трехслойные слоистые материалы.

Представленные в Таблице 2 количества терморасширяющегося графита взвешивались и равномерно распределялись по ePTFE-поверхности двухслойного слоистого материала. Клейкая ткань, весящая приблизительно 17 г/м2, была размещена сверху терморасширяющегося графита, который был распределен по двухслойному слоистому материалу. Поверх клейкой ткани помещался второй нетканый материал.

Прикладывались нагревание и давление для сплавления слоев при температуре, превышающей температуру плавления адгезивного материала, но ниже температуры расширения графита, соответствующие приблизительно 163°С и 40 фунтам на квадратный дюйм в течение 15 секунд.

Полученные в данных примерах образцы были испытаны на время вскрытия и продолжительность остаточного горения согласно вышеописанным методам. Сравнение образцов из Примера 17 с Примерами 18 и 19 показывает, что добавление терморасширяющегося графита положительно влияет на время вскрытия; однако продолжительность остаточного горения и разбрызгивание расплава оказались хуже, чем у слоистых материалов из Примеров 1-9. Влияние технологии изготовления и материалов показаны в сравнении Примера 20 со слоистым материалом из Примера 8. Как Пример 20, так и слоистый материал из Примера 8 имеют по существу одинаковую массу нанесения по существу одинакового терморасширяющегося графита; слоистый материал из Примера 8 имеет более длительное время вскрытия, более короткую продолжительность остаточного горения и отсутствие разбрызгивания расплава.

Были проведены испытания согласно ASTM F1930-00 на возгораемость одежды при воздействии теплового потока в 2,0 кал/см3/с на примерах курток, изготовленных из слоистых материалов. Комплект слоев одежды состоял из хлопковых футболки (весящей около 4,5 унций на квадратный ярд) и шортов, рубашки и брюк из NyCo (50/50 нейлон/хлопок, около 7,5 унций на квадратный ярд) и куртки из слоистого материала.

Примеры 21-24