Слоистая структура, обеспечивающая адаптивную тепловую изоляцию - RU2546483C2

Код документа: RU2546483C2

Чертежи

Описание

Настоящее изобретение относится к структурам, обеспечивающим адаптивную тепловую изоляцию, в частности относится к слоистой структуре, обеспечивающей адаптивную тепловую изоляцию. Такую слоистую структуру можно использовать при разработке тканей или текстиля, в частности, в применениях для персонального защитного оборудования, например, одежды, такой как защитная одежда или другая функциональная одежда, такая как перчатки.

Защитную одежду или функциональную одежду типично используют в применениях, таких как борьба с пожарами, правоохранительная деятельность, военные или промышленные работы, где требуется защита носящего от влияния окружающей среды или где требуется обеспечивать желаемые функциональные характеристики при заданных условиях окружающей среды. Может требоваться, чтобы одежда защищала носящего от тепла, пламени или воздействия жидкостей. Типично желательно, чтобы одежда обеспечивала достаточный комфорт для носящего, чтобы он был способен выполнять работу, которую он предположительно должен выполнять.

Если говорить об одежде пожарных, в качестве одного применения, в котором используют защитную одежду или функциональную одежду, такая одежда должна обеспечивать, с одной стороны, значительную степень тепловой изоляции от пламени и тепла. Это требует, чтобы одежда эффективно сдерживала перенос тепла через одежду снаружи внутрь. С другой стороны, одежда пожарных должна обеспечивать достаточную гибкость и способность дышать для того, чтобы позволить пожарному выполнять свою работу эффективно во время ношения одежды. Это требует того, чтобы одежда допускала некоторую степень переноса водяного пара (способность дышать) через одежду изнутри наружу.

Тепловая изоляция, обеспечиваемая одеждой пожарных, должна быть эффективной в широком диапазоне температур окружающей среды: если говорить о крайнем случае, одежда пожарных должна обеспечивать достаточную тепловую изоляцию для того, чтобы защищать пожарного, когда он подвергается «общей вспышке» пламени при пожаре, где температуры окружающей среды могут составлять приблизительно 1000°C и выше. В таком случае одежда будет, по меньшей мере временно, подвержена воздействию температуры на внешней оболочке одежды приблизительно 800-900°C. В случае сильного пожара, все еще ожидают, что внешняя оболочка одежды будет иметь температуру приблизительно до 350°C, когда пожарный должен подойти близко к пламени. Температуры на коже пожарного должны быть снижены для того, чтобы повыситься не более чем приблизительно на 24°C.

В технических задачах, не связанных с огнем, традиционная одежда пожарных предлагает уровень тепловой характеристики, который обычно не требуется и ведет к низкому комфорту (такому как низкая способность одежды дышать) в связи с толстыми и тяжелыми слоями одежды. В применениях, таких как одежда пожарных, указанная выше, где одежда должна обеспечивать широкий диапазон тепловой изоляции, типично сложно отвечать всем требованиям с помощью статичных структур, т.е. с помощью структур, обеспечивающих тепловую изоляцию, при необходимости, при сценарии худшего варианта, в течение всего времени.

Предложено множество динамических концепций. Идея, лежащая в основе таких динамических концепций, состоит в том, чтобы создавать структуру, которая обеспечивает различные степени тепловой изоляции согласно заданным условиям окружающей среды. Обеспечиваемая тепловая изоляция может адаптироваться к температурам окружающей среды, которые испытывает структура, на своей внешней стороне и/или на своей внутренней стороне.

В области пожарной защиты разработана концепция вспучивающихся систем, которую используют в различных применениях, например, во вспучивающихся прокладках для противопожарных дверей, или в форме вспучивающихся покрытий для труб. Такие вспучивающиеся системы типично содержат вспучивающееся вещество, которое обладает твердой фазой, которая подлежит процессу вспенивания под воздействием тепла, таким образом, увеличивая объем, и, следовательно, изоляционными свойствами. Обычно такой процесс вспенивания начинается, когда вспучивающееся вещество подвергается воздействию предварительно определяемой температуры активации. В результате процесса вспенивания, вспучивающееся вещество становится пористым, т.е. происходит снижение его плотности и увеличение его объема, но все еще сохраняется твердая структура. Типичные вспучивающиеся вещества представляют собой силикат натрия, вспениваемый графит или материалы, содержащие углерод и значимые количества гидратов.

Предлагалось использовать вспучивающиеся материалы для получения одежды пожарных или другой функциональной одежды. В US 2009/0111345 A1 раскрыта структура, обеспечивающая адаптивную изоляцию для водонепроницаемых тканей/одежды, проницаемых для водяного пара, чтобы защищать носящего от тепла или пламени, при этом сохраняя способность дышать. Вспучивающиеся вещества на основе смеси полимерной смолы - вспениваемого графита располагают между огневым барьером и водоупорным барьером. В US 2009/0111345 A1 точно определена температура активации приблизительно 200°C и увеличение объема вспучивающегося вещества по меньшей мере 200% после воздействия 300°C в течение 90 с. Тесты показали, что такой подход, при применении к ткани для одежды пожарных, имеет ограничения.

Дополнительный подход для изготовления замедляющего горение гибкого материала, который обеспечивает тепловую защиту через вспучивающийся механизм, приведен в WO 2009/025892 A2. В этом материале множество отдельных защитных пластин прикрепляют к внешней поверхности гибкой основы ткани на определенном расстоянии друг от друга. Защитные пластины содержат вспучивающийся материал, который значительно расширяется при воздействии достаточного тепла. Тем самым, непрерывную теплоизоляционную и замедляющую горение внешнюю пленочную оболочку формируют при активации. В одном из вариантов осуществления защитные пластины содержат теплорасширяемые микрокапсулы, которые содержат воду или раствор на водной основе, который испаряется при воздействии тепла, тем самым поглощая тепло от источника пламени и расширяя микрокапсулы до их разрыва и высвобождения их содержимого для того, чтобы отогнать кислород и потушить пламя. Сообщалось, что температура активации микрокапсул, заключающих воду, составляет приблизительно от 100°C до 400°C.

В качестве альтернативы вспучивающимся системам предложено обеспечивать адаптивную тепловую изоляцию для одежды пожарных, используя материал из сплава с памятью формы или биметаллического материала, см. WO 99/05926 A1. Согласно этому подходу, динамическая, термически адаптивная, изоляционная система основана на разделительном материале, расположенном между тканью внешней оболочки и внутренней подкладочной тканью. Разделительный материал может представлять собой сплав с памятью формы, который запомнил спиральную форму, форму желоба или форму катушки, или может представлять собой биметаллические полоски или защелкивающиеся диски. Сообщалось о температуре активации приблизительно от 65°C до 75°C (сплав с памятью формы) и 50°C (биметаллические полоски). В отличие от предложений, основанных на вспучивающихся системах, рассмотренных выше, WO 99/05926 A1 в принципе предусматривает обратимую систему, которая может проходить через множество циклов активации/деактивации.

В WO 2008/097637 A1 раскрыта система композитных тканей, которая имеет тепловой барьер, содержащий ткань внешней оболочки, барьер для влаги и тепловую подкладку. Тепловая подкладка содержит по меньшей мере одну термически расширяемую огнестойкую ткань, выполненную из завитых, теплостойких волокон, удерживаемых в состоянии сжатия с помощью термопластического связующего средства в неактивированном состоянии. Сообщалось, что когда тепловую подкладку подвергают воздействию тепла или пламени, происходит увеличение толщины подкладки по меньшей мере в три раза.

Изобретение нацелено на предоставление улучшенной слоистой структуры, делающей возможной адаптивную тепловую изоляцию в отношении высоких температур. В конкретном применении изобретение нацелено на предоставление ткани для использования в защитной и/или функциональной одежде, в частности, для использования в одежде пожарных, указанная ткань содержит такую улучшенную слоистую структуру.

Изобретение относится к слоистой структуре, обеспечивающей адаптивную тепловую изоляцию, которая содержит первый слой; второй слой; по меньшей мере одну полость, предоставленную между первым слоем и вторым слоем; газообразующий агент, который имеет неактивированную конфигурацию и активированную конфигурацию; газообразующий агент адаптирован для смены неактивированной конфигурации на активированную конфигурацию, например, для того, чтобы повышать давление газа внутри полости, в ответ на увеличение температуры в полости; первый слой, второй слой и полость расположены так, что расстояние между первым слоем и вторым слоем увеличивается в ответ на повышение давления газа внутри полости.

Изобретение относится к адаптивной теплоизоляционной структуре, которая повышает ее теплоизоляционную способность в ответ на увеличение температуры. Недавно продемонстрировано, что такая структура может показывать отчетливое увеличение теплоизоляционной способности, когда температура повышается от диапазона нормальных или рабочих температур до диапазона повышенных температур. В некоторых вариантах осуществления можно получать отчетливое увеличение от первой (обычно более низкой) теплоизоляционной способности при более низких температурах до второй (обычно более высокой) теплоизоляционной способности при более высоких температурах. В предпочтительных вариантах осуществления отчетливое увеличение теплоизоляционной способности может быть связано с температурой активации, т.е. активация структуры происходит, когда температура повышается до температуры активации или выше.

Слоистая структура, как используют в настоящем документе, определяет структуру, которая имеет по меньшей мере в неактивированном состоянии структуры плоскую или листовидную конфигурацию, идущую по существу в поперечных направлениях, как определено направлениями длины и ширины, и является тонкой. Конфигурацию считают тонкой, если она имеет толщину в направлении, перпендикулярном направлениям длины и ширины, которая значительно меньше длины и ширины. В типичных применениях слоистая структура, как определено в настоящем документе, будет представлять собой гибкую слоистую структуру в отношении сгибания или жесткую слоистую структуру.

Первый и второй слои могут представлять собой слои, расположенные так, чтобы быть обращенными друг к другу в направлении толщины слоистой структуры. Первый и второй слои необязательно должны представлять собой смежные слои. Помимо полости, другие структурные элементы слоистой структуры, например, изолирующий материал, могут быть вставлены между первым и вторым слоями. Первый и второй слои обычно идут по существу параллельно друг другу и перпендикулярно направлению толщины. Расстояние между первым и вторым слоями можно измерять в направлении толщины. В случае, если первый и/или второй слои находятся не в одной и той же плоскости, но имеют структуру с тиснением и/или вдавлениями, расстояние между слоями относится к заданной плоскости отсчета. В практических реализациях первый и второй слои могут представлять собой, например, слои ткани, например, первый слой ткани и второй слой ткани, с полостью, расположенной между первым слоем и вторым слоем. Первый и второй слои можно обозначать как внутренний слой и внешний слой, соответственно. В применениях патентоспособной слоистой структуры к ткани, используемой в одежде, термин «внутренний слой» обозначает слой, который направлен к телу носящего и типично расположен как можно ближе к коже носящего, тогда как термин «внешний слой» обозначает слой, направленный от тела носящего к окружающей среде.

Когда подвергается повышению температуры, газообразующий агент должен начинать создавать газ в полости, и, таким образом, будет происходить повышение давления газа в полости. Повышение давления газа внутри полости ведет к «надуванию» полости. В результате надувания увеличивается толщина полости и, тем самым, увеличивается расстояние между первым слоем и вторым слоем. Результатом является «газовый слой» или «воздушный слой» (воздух входит в пространство между первым и вторым слоями), который формируют между первым слоем и вторым слоем, который обеспечивает эффективную тепловую изоляцию из-за низкой теплопроводности газа/воздуха и из-за увеличенного расстояния между первым и вторым слоем.

Газообразующий агент является «двигателем» для движения первого и второго слоев друг от друга, чтобы увеличить расстояние между первым и вторым слоями и увеличить изолирующий объем. В зависимости от температуры, газообразующий агент может иметь неактивированную конфигурацию и активированную конфигурацию. В неактивированной конфигурации газообразующего агента адаптивная теплоизоляционная структура находится в своем неактивированном состоянии. Активированное состояние адаптивной теплоизоляционной слоистой структуры получают посредством измерения конфигурации газообразующего агента. Газообразующий агент в неактивированной конфигурации может находиться в полости. Газообразующий агент может представлять собой любое из жидкости, твердого вещества или геля или их сочетаний. Образование газа может происходить через физическое преобразование (т.е. фазовый переход из жидкости в газ и/или из твердого вещества в газ и/или высвобождение абсорбированных газов) или через химическое преобразование (т.е. химическую реакцию, высвобождающую по меньшей мере один газообразный продукт) или с помощью их сочетания. Обнаружено, что желаемый активационный порог газообразующего агента, например, температуру активации, можно регулировать надлежаще хорошо посредством предоставления газообразующего агента в форме смеси по меньшей мере двух соединений. В качестве примера, жидкий газообразующий агент, обладающий желаемой температурой кипения, можно предоставлять посредством смешивания двух или более «чистых» жидкостей.

В соответствии с изобретением, полость и газообразующий агент формируют термически активируемую надуваемую композитную структуру, которая, когда подвергается повышенной температуре, увеличивает свой объем. Изобретение, таким образом, обеспечивает эффект, сходный с поведением вспучивающихся веществ, когда они подвергаются повышенной температуре, но использует процесс, полностью отличный от вспучивания. В слоистой структуре, описанной в настоящем документе, полость и газообразующий агент выполняют таким образом, что увеличение объема полости ведет к выраженному увеличению расстояния между первым и вторым слоями. Тем самым, изолирующий объем, заполненный по существу воздухом и/или газом, создают между первым и вторым слоями. В отличие от известных вспучивающихся веществ, которые меняют конфигурацию с компактной твердой структуры на пористую твердую структуру при увеличении температуры, «квазивспучивающаяся» композитная структура в соответствии с изобретением меняет свою конфигурацию с не надутого состояния при более низких температурах на надутое состояние при более высоких температурах. В отличие от известных вспучивающихся веществ, где процесс вспенивания начинается после активации и ведет к формированию огромного множества индивидуальных полостей, изобретение относится к полости предварительно определяемой геометрии, которая уже присутствует в неактивированном состоянии. После активации эта полость меняет свою форму, например, для увеличения объема и для увеличения расстояния между первым слоем и вторым слоем.

Авторы изобретения обнаружили, что такую «квазивспучивающуюся» композитную слоистую структуру можно значительно лучше корректировать и контролировать с точки зрения ее температуры активации и скорости активации (т.е. скорости увеличения теплоизоляционной способности с увеличением температуры, когда температура достигла температуры активации), чем какие-либо известные вспучивающиеся вещества. Кроме того, показано, что можно получать даже обратимые «квазивспучивающиеся» композитные слоистые структуры, которые позволяют восстановление системы из активированного состояния в неактивированное состояние, при желании, даже во множестве циклов.

Газообразующий агент, который в неактивированной конфигурации может содержаться в полости, можно адаптировать для того, чтобы генерировать газ в полости в ответ на превышение температурой в полости предварительно определяемой температуры активации, так чтобы происходило увеличение расстояния между первым слоем и вторым слоем от первого расстояния в неактивированной конфигурации газообразующего агента до второго расстояния в активированной конфигурации газообразующего агента.

Температура активации обозначает температуру, при которой газообразующий агент начинает образовывать значительное количество газа в полости, давление газа в полости начинает расти и такое увеличение давления газа внутри полости ведет к увеличению объема («надуванию») полости.

Второе расстояние между первым слоем и вторым слоем в активированной конфигурации газообразующего агента может быть больше на 1 мм или более, чем первое расстояние между первым слоем и вторым слоем в неактивированной конфигурации газообразующего агента. В конкретных вариантах осуществления второе расстояние может быть больше, чем первое расстояние на 3 мм или более, или даже может быть больше на 6 мм или более.

В одном из вариантов осуществления слоистая структура дополнительно может содержать по меньшей мере одну обертку, которая заключает по меньшей мере одну полость. В частности, обертку можно выполнять с такой возможностью, что происходит увеличение объема полости в ответ на повышение давления газа внутри полости.

Обертку, заключающую полость с газообразующим агентом, содержащимся в такой полости, как описано выше, считают изобретательским вкладом самим по себе. Такую обертку можно использовать для того, чтобы обеспечивать адаптивную тепловую изоляцию в широком диапазоне слоистых структур, включая текстильные слоистые структуры, используемые для производства одежды. Обертки описанного типа можно использовать даже для того, чтобы предоставлять адаптивную теплоизоляционную функциональность в существующих слоистых структурах, например, используемых в одежде, или для того, чтобы улучшать теплоизоляционную функциональность существующих стандартных слоистых структур, например, используемых в одежде. Следовательно, в другом аспекте изобретение относится к обертке, адаптированной для использования со слоистой структурой, обеспечивающей адаптивную тепловую изоляцию, обертка заключает по меньшей мере одну полость, в которой содержится газообразующий агент, имеющий неактивированную конфигурацию и активированную конфигурацию, газообразующий агент адаптирован для смены неактивированной конфигурации на активированную конфигурацию, например, для того, чтобы повышать давление газа внутри полости в ответ на увеличение температуры в полости, обертку выполняют с такой возможностью, что происходит увеличение объема полости в ответ на повышение давления газа внутри полости.

В предпочтительном варианте осуществления обертка выполнена с возможностью, например, окружать полость герметичным образом.

Обертка может быть герметичной таким образом, который предотвращает по меньшей мере в неактивированном состоянии слоистой структуры утечку газообразующего агента в форме текучего вещества из полости. Текучее вещество представляет собой вещество, которое течет под приложенным напряжением сдвига. Текучие вещества представляют собой подкласс фаз вещества и могут включать жидкую фазу, газообразную фазу, плазму и пластичную твердую фазу, включая их смеси. Текучее вещество также может включать субкритические или суперкритические фазы. Таким образом, обертку считают по существу непроницаемой для газообразующего агента, по меньшей мере, по отношению к неактивированной конфигурации газообразующего агента.

Герметичность обертки согласно первому аспекту имеет отношение к значительно более длинным масштабам времени в месяцы или даже годы. Пример того, как тестировать герметичность согласно первому аспекту, описан ниже.

Во втором аспекте обертка может быть даже герметичной по отношению к газу, образуемому из газообразующего агента, когда он активирован. Такая герметичность, обеспечиваемая по меньшей мере временно в течение того времени, когда слоистая структура активирована, допускает активацию слоистой структуры без значительной потери газообразующего агента. Чем лучше герметичность обертки согласно второму аспекту, тем больше число циклов активации/деактивации, которое можно получать для слоистой структуры с обратимо газообразующим агентом.

Нет безусловной необходимости в том, чтобы обертка содержала, по меньшей мере отчасти, поддающийся растягиванию или эластический материал. К удивлению, достаточно большое увеличение объема обертки может быть даже достигнуто в случае, если обертку выполняют из не поддающегося растягиванию материала в отношении воздействия давления газа, образуемого в полости в активированной конфигурации газообразующего агента.

Преимущество использования не поддающегося растягиванию материала для обертки состоит в том, что доступны значительно более прочные материалы, которые позволяют сохранять герметичные свойства даже после множества циклов активации/деактивации. Кроме того, установлено, что размер обертки в активированной конфигурации лучше поддается контролю при использовании не поддающегося растягиванию материала.

Термин «не поддающийся растягиванию» следует понимать в том смысле, что материал, из которого выполнена обертка, значительно не удлиняется в каком-либо направлении, когда подвергается повышенному давлению газа внутри обертки после активации. Увеличение расстояния между первым и вторым слоями и/или увеличение объема обертки может вести к изменению формы обертки от «плоской формы» в направлении «выпуклой формы». Такое изменение формы связано со стремлением полости увеличивать свой объем при заданной площади поверхности обертки под давлением газа, создаваемым по мере того, как все более и более газообразующий агент меняется от неактивированной конфигурации к активированной конфигурации. Этот процесс ведет к увеличению средней толщины или высоты полости и тем самым увеличивает расстояние между первым и вторым слоями.

В конкретном варианте осуществления обертку можно создавать из устойчивого к температуре материала в отношении диапазона температур в полости в активированной конфигурации газообразующего агента.

Следует понимать, что термин «устойчивый к температуре» точно указывает, что материал способен устоять перед температурной нагрузкой, которая выше, чем температура активации на предварительно определяемое повышение температуры, например, повышение на 10°C, в течение предварительно определяемого времени. Типично температура на 10°C выше температуры активации, а время составляет 1 минуту или более. Требуемые свойства устойчивости к температуре зависят от применения слоистой структуры, например, от положения слоистой структуры в одежде по отношению к другим слоям в одежде. Чем ближе слоистая структура будет расположена в направлении источника тепла, тем выше будут требования к температуростойкости. В одном из вариантов осуществления температура по меньшей мере на 10°C выше температуры активации в течение 1 минуты. В другом варианте осуществления температура на 50°C выше температуры активации в течение 2 минут. В предпочтительном варианте осуществления для пожарных применений температура приблизительно на 150°C выше температуры активации в течение 2 минут.

Обертку можно создавать из одного куска или можно создавать из нескольких кусков, которые соединены вместе.

В одном из вариантов осуществления обертка может иметь композитную структуру из множества слоев обертки, прикрепленных друг к другу. В одном из вариантов осуществления слои обертки могут быть соединены вместе с помощью ламинирования, соединены в отдельных областях или соединены по всей их площади. Два или более слоя можно ламинировать друг на друга. В обертке, имеющей такую слоистую структуру, будет достаточно, если по меньшей мере один слой указанной слоистой структуры обеспечивает герметичность и, следовательно, образует герметичный слой.

В другом варианте осуществления слои обертки могут быть выполнены из герметичного одного слоя (монослой). Указанный слой может быть сформирован в обертку посредством сварки или склейки.

В некоторых вариантах осуществления обертку можно создавать по меньшей мере из двух кусков обертки. По меньшей мере два куска обертки могут быть соединены вместе, например, для того, чтобы окружить полость между ними. В такой конфигурации предпочтительно каждый из слоев обертки обеспечивает герметичность, по желанию, и каждые два смежных куска обертки соединены вместе герметичным образом. Герметичность следует обеспечивать в отношении неактивированной конфигурации газообразующего агента (см. выше первый аспект герметичности), но предпочтительно герметичность также поддерживают по меньшей мере в течение предварительно определяемого времени, в отношении активированной конфигурации газообразующего агента (см. выше второй аспект герметичности). Предпочтительно герметичность обертки сохраняют даже после множества циклов активации/деактивации.

Для того чтобы формировать герметичный слой, можно использовать множество материалов, материалы, которые включают, но не ограничиваясь этим, подобные металлы или сплавы (алюминий; золото; железо; низкоуглеродистая сталь; нержавеющая сталь; сплавы на основе железа; сплавы на основе алюминия; латунь), полимеры (полиолефины, такие как полиэтилен (PE), полипропилен (PP); поливинилхлорид (PVC); полистирол (PS); сложный полиэфир (например, полиэтилентерефталат PET); поликарбонат; полиимид; полиэфирэфиркетон (PEEK); политетрафторэтилен (PTFE); полихлортрифторэтилен (PCTFE); этиленхлортрифторэтилен (ECTFE); поливинилиденфторид (PVDF)), стекло, керамика, наноматериалы (органически модифицированная керамика, например, Ormocer®), неорганическо-органические нанокомпозиты). Герметичный слой можно формировать из множества отдельных монослоев какого-либо из указанных ранее материалов или какой-либо комбинации этих материалов для того, чтобы добиться желаемой герметичности. В целом герметичный слой должен быть тонким и иметь толщину 2 мм или менее для того, чтобы иметь достаточную гибкость. В предпочтительном варианте осуществления герметичный слой имеет толщину меньше чем 1 мм.

Дополнительный уплотнительный слой может быть нанесен на герметичный слой по меньшей мере с одной его стороны, например, посредством каландрирования. Уплотнительный слой может содержать термопластический полимер (например, полиуретан (PU); PP; PE; сложный полиэфир). Уплотнительный слой может улучшать герметичность герметичного слоя и может допускать сварку двух кусков обертки вместе для того, чтобы создавать герметичную обертку. Для того, чтобы повысить адгезивные характеристики герметичного слоя, можно использовать предварительную обработку поверхностей слоев, например, коронным разрядом, плазменным разрядом, праймерами. Возможные способы сварки включают термосварку, ультразвуковую сварку и микроволновую сварку.

В дополнительном возможном варианте осуществления один или множество шариков клея, например, выполненных из термопластического клея, силикона, контактного клея, реакционных клеевых систем, наносят по меньшей мере на одну из поверхностей герметичного слоя, подлежащего соединению, и затем другую поверхность прикрепляют к шарику клея.

В качестве примера, обертку можно создавать из металлического/пластмассового композитного материала.

В одном из вариантов осуществления алюминиевый/пластмассовый композитный материал используют для формирования обертки. Такой композит может содержать слой полиэтилентерефталата (PET), слой алюминия (Al) и слой полиэтилена (PE). Подходящий диапазон толщин для Al слоя находится между 4 мкм и 25 мкм. Такой композит показал в одном из вариантов осуществления, что он достаточно герметичен, если Al слой имеет толщину по меньшей мере 12 мкм. В дополнительном варианте осуществления изобретения Al слой может содержать один или больше чем один Al лист. В случае больше чем одного Al листа, листы прикрепляют друг к другу для того, чтобы сформировать всего один Al слой. Скрепление нескольких Al слоев может быть выполнено с непрерывным использованием адгезивных полимерных листов для того, чтобы соединять Al листы вместе. В другом варианте осуществления Al листы можно формировать с использованием способа осаждения из пара. Слой PE можно использовать в качестве уплотнительного слоя, посредством которого смежные слои обертки можно соединять герметично вместе в конкретных областях для того, чтобы создавать обертку. Толщина слоя PE может составлять между 20 мкм и 60 мкм. Предпочтительная толщина составляет приблизительно 40 мкм. Слой PET можно использовать в качестве покрывающего слоя для того, чтобы обеспечивать желаемые характеристики внешней поверхности обертки. В одном из примеров можно использовать слой PET толщиной 12 мкм. Композитную слоистую структуру, как описано ранее, можно получить от компании Kobusch-Sengewald GmbH, Germany.

Другие возможные композитные слои для формирования обертки включают, но не ограничиваясь этим:

слоистая композитная структура, сформированная с использованием:

PET/алюминий/полипропилен (уплотнительный слой) (доступно под торговым названием: Flexalcon® в компании Alcan Packaging GmbH, Germany);

слоистая структура, сформированная с использованием:

PET/адгезив/алюминий/адгезив/сополимер/полиэтилен (доступно под торговым названием: Tubalflex® в компании Alcan Packaging GmbH, Germany).

В одном из вариантов осуществления газообразующий агент в неактивированной конфигурации может иметь форму жидкости. В этом случае температура активации адаптивной теплоизоляционной слоистой структуры может соответствовать температуре кипения газообразующего агента.

В другом варианте осуществления твердое вещество или гель можно использовать в качестве газообразующего агента. Такое твердое вещество предпочтительно находится в форме порошка, который обеспечивает большую площадь поверхности. Гель представляет собой соединение, которое имеет функциональные группы, заключенные в нем согласно химическим и/или физическим механизмам соединения (например, химическим механизмам, таким как образование ковалентной связи, или физическим механизмам, таким как ван-дер-ваальсовые связи, эффекты стерического сцепления). Примерами гелей являются гидрогели. Гели могут иметь ограниченную фракцию твердых веществ. С твердым веществом или гелем легче обращаться, чем с жидкостью в связи с требованиями к герметичности обертки.

Активация жидкого или твердого газообразующего агента может включать физическое преобразование, а именно фазовый переход в газообразную фазу. Газообразующий агент может быть в форме жидкости, и тогда, посредством активации, имеет место испарение газообразующего агента. Также возможно использовать твердый газообразующий агент, который способен подвергаться сублимации в газовую фазу.

Не предполагается преобразование тепловой энергии в скрытую теплоту для того, чтобы замедлить увеличение температуры. Скорее, предполагается преобразование всей тепловой энергии в увеличение расстояния между первым слоем и вторым слоем. В случае фазового перехода нет необходимости предусматривать скрытую теплоту, образование газа в полости происходит быстро и, таким образом, можно достичь быстрого увеличения расстояния между первым слоем и вторым слоем при температуре активации. В частности, это благоприятно при низкой температуре активации, поскольку обнаружено, что высокие скорости активации могут быть достигнуты при более низкой температуре активации приблизительно 50°C. Следовательно, в одежде патентоспособную слоистую структуру необязательно располагать близко к внешней стороне одежды, которая обычно подвержена самым высоким температурам, например, в пламени. Наоборот, возможно располагать слоистую структуру ближе к внутренней стороне одежды, т.е. в направлении кожи носящего. Такое расположение снижает требования, касающиеся тепловой стойкости используемых материалов.

В одном из вариантов осуществления газообразующий агент может иметь незначительную энтальпию испарения или энтальпию сублимации. Энтальпия испарения может составлять 150 Дж/г или даже менее. В другом варианте осуществления газообразующий агент может иметь низкую энергию активации в случае физической десорбции или химической реакции.

В случае текучего газообразующего агента, газообразующий агент может иметь температуру кипения ниже 200°C. В конкретных вариантах осуществления используют температуру кипения между 30°C и 100°C, предпочтительно между 30 и 70°C, даже более предпочтительно между 40 и 60°C и наиболее предпочтительно между 45°C и 55°C. В конкретном варианте осуществления используют текучее вещество с точкой кипения приблизительно 49°C. Примером такого текучего вещества является текучее вещество, содержащее 1,1,1,2,2,4,5,5,5-нонафтор-4-(трифторметил)-3-пентанон CF3CF2C(O)CF(CF3)2 (доступно как «3M NOVEC® 1230 Fire Protection Fluid»). Энтальпия испарения такого текучего вещества составляет приблизительно 88 Дж/г.

В некоторых вариантах осуществления можно использовать текучий газообразующий агент с одной или несколькими из следующих характеристик: температура замерзания текучего вещества ниже комнатной температуры; не горючее или температура воспламенения выше 200°C; не опасное; не токсичное или по меньшей мере низкая токсичность; низкий потенциал озонного истощения; низкий потенциал глобального потепления; высокая химическая и/или температурная стабильность. В случае возникновения термического разложения текучего вещества, предпочтительно такое термическое разложение является обратимым.

Газообразующий агент можно отбирать из группы, включающей в качестве неограничивающих примеров следующие соединения или их смеси: гидрохлорфторуглероды; гидрофторполиэфиры; гидрофторэфиры; гидрофторуглероды; гидрофторкетоны; перфтор-аналоги и т.п. Типично такие жидкости используют для применений, таких как теплообменники, охлаждение, кондиционирование воздуха, борьба с пожарами, очищающие/охлаждающие текучие вещества в электронной промышленности.

Примерами возможных текучих веществ являются: Galden® HT55, Galden®SV55, Galden®ZV60, все доступны в Solvay Solexis; Novec® 1230 Fire Protection Fluid, Novec® 649 Engineered Fluid, Novec® HFE 7100, Novec® HFE 7200, Novec® HFE 7500, все доступны в 3M; Vertrel® XF 2,3-дигидродекафторпентан, доступный в DuPont; Asahiklin® AE, Asahiklin® AK, доступные в Ashahi Glass Company, Daikin HFC, доступный в Daikin.

В дополнительном варианте осуществления газообразующий агент, в неактивированной конфигурации, может иметь форму жидкости, геля или твердого вещества, и температура активации адаптивной теплоизоляционной слоистой структуры будет представлять собой температуру, которая соответствует энергии активации химической реакции, ведущей к высвобождению по меньшей мере одного газообразного соединения из газообразующего агента.

Когда газообразующий агент представляет собой твердое вещество или гель, активация может быть достигнута более легко посредством химического процесса, продуцирующего соединение, которое высвобождается в газообразную фазу. Известно множество химических реакций, продуцирующих газообразные продукты реакции. Примерами являются: высвобождение газообразных соединений, заключенных в геле; реакция с содой; высвобождение сгущенного аммиака и соляной кислоты из хлорида аммония. Предпочтительные химические реакции для высвобождения газообразного соединения имеют кинетику с очень крутым увеличением скорости реакции при температуре активации и высокую скорость реакции.

Для того чтобы облегчить обращение с газообразующим агентом, в частности для того, чтобы облегчить размещение газообразующего агента в полости при изготовлении обертки, можно использовать дозирующее средство. В одном из вариантов осуществления обертка может содержать дозирующее средство, где дозирующее средство идет внутрь полости и имеет часть, на которую наносят газообразующий агент, указанная часть содержится в полости. Газообразующий агент может во многих случаях представлять собой вещество, с которым трудно обращаться, например, по причине его вязкости, фугитивности, липкости и/или по причине его опасности. В таких случаях использование дозирующего средства будет полезным, поскольку это значительно проще, чем обращаться с газообразующим агентом отдельно. Когда активируют газообразующий агент, он будет повышать давление в полости. Будь газообразующий агент деактивирован на более позднем этапе, газообразующий агент снова сможет собираться в дозирующем средстве. Однако это не является абсолютно необходимым. Возможно, что газообразующий агент, единожды обратно преобразованный в его неактивированную конфигурацию, будет содержаться в полости, отдельной от дозирующего средства.

Дозирующее средство можно создавать из материала, который способен абсорбировать газообразующий агент в его неактивированной конфигурации. Альтернативно, дозирующее средство можно создавать из материала, который способен абсорбировать газообразующий агент в его неактивированной конфигурации. Типично, дозирующее средство, которое абсорбирует газообразующий агент, должно допускать улучшенное обращение с газообразующим агентом во время изготовления, поскольку газообразующий агент безопасно заключен в структуре дозирующего средства. Однако может случиться так, что десорбция газообразующего агента пространственно затруднена или по меньшей мере запаздывает. В таких случаях может быть полезным дозирующее средство, к которому прилипает газообразующий агент только на поверхности.

В одном из вариантов осуществления дозирующее средство может быть меньше, чем полость в неактивированной конфигурации газообразующего агента, так что дозирующее средство может быть безопасно окружено оберткой, окружающей полость.

В дополнительном варианте осуществления дозирующее средство сваривают вместе с материалом обертки. В таком случае дозирующее средство можно создавать из материала, который способен поддерживать формирование герметичного уплотнения, когда его сваривают вместе с материалом обертки. Такая конфигурация дозирующего средства полезна, поскольку она позволяет разместить дозирующее средство между слоями и сварить со слоями, которые соединены вместе для того, чтобы формировать герметичное уплотнение. В качестве примера, дозирующее средство может быть предоставлено в виде листа, формирующего свариваемый слой дозирующего средства.

В одном из вариантов осуществления обертка может содержать промежуточный слой, разделяющий полость на первую подполость и вторую подполость. Такой промежуточный слой можно создавать из герметичного материала и можно выполнять с возможностью поддерживать формирование герметичного уплотнения при сваривании вместе с материалом обертки. Газообразующий агент можно наносить на одну или обе стороны промежуточного слоя.

В дополнительном варианте осуществления может быть предусмотрена оберточная структура, такую оберточную структуру формируют с помощью по меньшей мере двух оберток, соединенных вместе. Такая оберточная структура делает возможным увеличение расстояния между первым и вторым слоями при активации газообразующего агента. В частности, это применимо к конфигурации, в которой обертки соединены вместе на ее латеральных концах. Увеличение теплоизоляционная способность слоистой структуры может быть увеличена очень эффективно посредством предоставления такой оберточной структуры. Альтернативно, чтобы добиться желаемого увеличения теплоизоляционной способности после активации, можно использовать обертки, которые покрывают меньшую площадь поверхности слоистой структуры. Тем самым, можно эффективно увеличить способность слоистой структуры дышать.

Слоистая структура может содержать множество полостей, и каждая из полостей может быть упакована в соответствующую обертку. Предпочтительно каждая из оберток является герметичной. При таком расположении обертки будут расположены рядом друг с другом и на расстоянии друг от друга.

Такое расположение обеспечивает способность слоистой структуры дышать, в частности, в случае, если сами обертки не проницаемы для водяного пара. Скорее способность дышать сохраняется с помощью пространств между обертками. Такие пространства формируют по меньшей мере в неактивированном состоянии слоистой структуры. В активированном состоянии пространства между обертками предпочтительно значительно не сжимаются, поскольку обертки только надуты и по существу не увеличивают свою площадь поверхности. Таким образом, способность дышать также сохраняется в активированном состоянии слоистой структуры.

Обертка может иметь форму подушечки или пластинки, подушечка или пластинка является плоской в неактивированном состоянии и меняет форму на форму надутой подушки в активированном состоянии.

Способность дышать, как используют в настоящем документе, понимают как точное определение характеристики слоистой структуры или ткани или одежды, содержащей такую слоистую структуру, быть способной транспортировать водяной пар с одной стороны слоистой структуры на другую ее сторону. В одном из вариантов осуществления слоистая структура также может быть водонепроницаемой при содержании по меньшей мере одного водонепроницаемого и проницаемого для водяного пара (дышащего) функционального слоя. В одном из вариантов осуществления первый слой и/или второй слой содержит указанный функциональный слой. В другом варианте осуществления указанный функциональный слой формирует дополнительный слой слоистой структуры. Функциональный слой может быть реализован с использованием подходящих мембран, например, микропористых мембран, выполненных из вспененного политетрафторэтилена (PTFE).

Термин «проницаемый для водяного пара слой», как используют в настоящем документе предназначен включать какой-либо слой, который обеспечивает пропускание водяного пара через слой или указанную слоистую структуру или слоистый композит. Слой может представлять собой текстильный слой или функциональный слой, как описано в настоящем документе. Функциональный слой может иметь проницаемость для водяного пара, измеряемую как сопротивление пропусканию водяного пара (Ret) меньше чем 30 (м2Па)/Вт.

Сопротивление пропусканию водяного пара или сопротивление-испарение-пропускание (Ret) представляет собой удельное свойство материала листовидных структур или композитов, которое определяет поток скрытой теплоты испарения через заданную площадь при постоянном градиенте парциального давления. Слоистую структуру, композитную ткань, текстильный слой или функциональный слой в соответствии с изобретением считают проницаемыми для водяного пара, если они имеют сопротивление пропусканию водяного пара Ret ниже 150 (м2Па)/Вт. Функциональный слой предпочтительно имеет Ret ниже 30 (м2Па)/Вт. Проницаемость для водяного пара измеряют согласно ISO EN 11092 (1993).

Термин «функциональный слой», как используют в настоящем документе, определяет пленку, мембрану или покрытие, которое предоставляет барьер для проникновения воздуха и/или для проникновения ряда других газов, например, газов, вызывающих химические проблемы. Таким образом, функциональный слой является воздухонепроницаемым и/или газонепроницаемым. Функциональный слой в конкретных вариантах осуществления является воздухонепроницаемым, но может быть воздухопроницаемым в других применениях.

В дополнительном варианте осуществления функциональный слой также предоставляет барьер для проникновения жидкой воды и в идеале для ряда жидкостей, вызывающих химические проблемы. Слой считают непроницаемым для жидкости, если он препятствует проникновению жидкой воды при давлении по меньшей мере 0,13 бар. Давление проникновения воды можно измерять на образце функционального слоя, основываясь на тех же условиях, описанных в отношении ISO 811 (1981).

Функциональный слой может содержать в одном из вариантов осуществления один или несколько слоев, где функциональный слой является проницаемым для водяного пара и воздухонепроницаемым для того, чтобы обеспечить воздухонепроницаемые, но проницаемые для водяного пара (дышащие) характеристики. Предпочтительно мембрана также является непроницаемой для жидкости, по меньшей мере водонепроницаемой.

Подходящая водонепроницаемая и проницаемая для водяного пара гибкая мембрана для применения по настоящему документу раскрыта в патенте США № 3953566, в котором раскрыт пористый вспененный политетрафторэтиленовый (PTFE) материал. Вспененный пористый PTFE имеет микроструктуру, которая отличается узлами, взаимно соединенными с помощью фибрилл. При желании, водонепроницаемость может быть увеличена посредством покрытия, вспененного PTFE гидрофобным и/или олеофобным покрывающим материалом, как описано в US 6261678.

Водонепроницаемая и проницаемая для водяного пара мембрана также может представлять собой микропористый материал, такой как высокомолекулярный микропористый полиэтилен или полипропилен, микропористый полиуретан или сложный полиэфир, или гидрофильный монолитный полимер, такой как простой полиэфир-полиуретан.

В конкретном варианте осуществления слоистую структуру и/или обертку можно выполнять с возможностью обратимого изменения. В таком варианте осуществления газообразующий агент выполнен с возможностью разложения или испарения и рекомбинации или конденсации снова в ответ на соответствующее изменение температуры. В цикле активации, в ответ на увеличение температуры, расстояние между первым слоем и вторым слоем будет увеличиваться от первого расстояния (в неактивированной конфигурации газообразующего агента) до второго расстояния (в активированной конфигурации газообразующего агента). В цикле деактивации в ответ на снижение температуры расстояние между первым слоем и вторым слоем будет уменьшаться от второго расстояния (в активированной конфигурации газообразующего агента) до первого расстояния (в неактивированной конфигурации газообразующего агента). Такую последовательность цикл активации плюс цикл деактивации можно повторять множество раз.

Обертка не предназначена для того, чтобы рваться после активации, тем самым процесс активации в принципе является обратимым, и его можно повторять множество раз. Для этого необходим процесс образования газа, который в принципе является обратимым, и чтобы высвобождаемый газообразный продукт(ы) оставался внутри полости (т.е. обертка должна быть, по меньшей мере временно, газонепроницаемой по отношению к высвобождаемым газам). Типичные примеры обратимых процессов образования газа представляют собой физический фазовый переход газообразующего агента (в форме чистого соединения или в форме смеси) или процесс сублимации, например, сублимация йода. Другим примером обратимого процесса образования газа является обратимое разложение, например, хлорида аммония.

Предпочтительно, слоистая структура и/или обертка являются гибкими и обладают «возможностью самовосстановления». Тем самым, в цикле деактивации обертка автоматически восстанавливает свою исходную форму, т.е. свою форму до начала активации газообразующего агента. Никакого дополнительного механического действия не требуется для того, чтобы поддерживать этот процесс. «Возможность самовосстановления» обертки поддерживается посредством герметичности обертки: в цикле деактивации, газообразующий агент в целом будет повышать свою плотность, когда будет проходить преобразование из газообразной фазы в жидкую фазу. Таким образом, газообразующий агент будет занимать значительно меньший объем в неактивированной конфигурации, чем в активированной конфигурации. В отсутствие воздуха, втекающего в обертку во время цикла деактивации, преобразование газообразующего агента будет вызывать сжатие обертки до (плоской) формы, в которой она окружает полость минимального объема. За счет такого процесса также расстояние между первым слоем и вторым слоем будет возвращаться к исходному расстоянию в неактивированной конфигурации газообразующего агента.

Конфигурация слоистой структуры, как изложено выше, допускает предоставление макроскопических полостей, окруженных соответствующими обертками, которые могут быть активированы, когда подвергаются воздействию тепла. Такие обертки могут иметь форму «подушек» или «карманов». Обертка может иметь в неактивированной конфигурации газообразующего агента латеральный размер 1 мм или более. В конкретных вариантах осуществления обертка может иметь латеральный размер 5 мм или более, предпочтительно 15 мм или более. Типично, обертка может иметь размер по толщине меньше чем 1 мм. Латеральный размер, как используют в этом контексте, относится к наименьшему размеру обертки в плоскости ширины/длины, т.е. в плоскости, перпендикулярной направлению толщины, которая без сомнений в целом является наименьшим размером обертки в неактивированной конфигурации газообразующего агента. Следовательно, латеральный размер в основном определяет максимальное увеличение толщины, которого обертка может достичь в активированной конфигурации газообразующего агента. Множество таких плоских оберток можно использовать для того, чтобы формировать плоскую слоистую структуру (как описано выше), которая делает возможными высокую способность слоистой структуры дышать и, следовательно, более высокий уровень комфорта для носящего.

Выражаясь в терминах увеличения объема, полость может иметь, в активированной конфигурации газообразующего агента, увеличение объема между 10 и 1000 по отношению к объему в неактивированной конфигурации газообразующего агента. Предпочтительно увеличение объема может составлять более 40.

В еще одном дополнительном варианте осуществления обертка, окружающая полость, может содержать внешнюю обертку и внутреннюю обертку, внешняя обертка окружает внешнюю полость, внутреннюю обертку располагают внутри внешней полости и она окружает полость.

Слоистая структура, указанная выше, может быть встроена в структуру композитной ткани. Термин «ткань» относится к плоской текстильной структуре, полученной посредством сплетения нитей, волокон или филаментов. Текстильная структура может быть тканой, нетканой, флисовой или их сочетанием. «Нетканый» текстильный слой содержит сеть волокон и/или филаментов, фетр, трикотаж, волоконный ватин и т.п. «Тканый» текстильный слой представляет собой тканую материю с использованием любого плетения ткани, такого как гладкое переплетение, саржевое ломаное переплетение 3/1, переплетение «рогожка», атласное переплетение, саржевое переплетение и т.п. Гладкое и саржевое переплетения полагают наиболее общими плетениями, используемыми в условиях торговли.

Такая структура композитной ткани типично будет содержать множество слоев ткани, расположенных друг на друге. Множество слоев ткани может включать структуру внешней теплозащитной оболочки, которая имеет внешнюю сторону и внутреннюю сторону. Множество слоев ткани также может содержать слоистую структуру, обеспечивающую адаптивную тепловую изоляцию, как описано выше.

В конкретном варианте осуществления слоистая структура, обеспечивающая адаптивную тепловую изоляцию, может быть расположена на внутренней стороне структуры внешней теплозащитной оболочки.

В качестве варианта осуществления структуры внешней теплозащитной оболочки следует отметить внешний слой изделия (такого как одежда), который обеспечивает первичную защиту от пламени. Структура внешней теплозащитной оболочки может содержать огнестойкий, термостабильный текстиль, например, тканый, вязаный или нетканый текстиль, содержащий огнестойкий текстиль, такой как полиимиды (мета-арамид, пара-арамид) или их смеси. Конкретные примеры огнестойкого или термостабильного текстиля включают полибензимидазоловое (PBI) волокно; полибензоксазоловое (PBO) волокно; полидиимидазопиридинилендигидроксифенилен (PIPD); модакрильное волокно; поли(метафениленизофталамид), который представлен на рынке под торговым названием Nomex® компанией E.I. DuPont de Nemours, Inc; поли (парафенилентерефталамид), который представлен на рынке под торговым названием Kevlar® компанией E.I. DuPont de Nemours, Inc.; меламин; невоспламеняющийся (FR) хлопок; FR вискоза, PAN (полиакрилонитрил). Также можно использовать ткань, содержащую больше чем одно из указанных выше волокон (например, Nomex®/Kevlar®). В одном из вариантов осуществления используют слой внешней оболочки, выполненный с использованием тканого Nomex® Delta T (вес ткани 200 г/м2).

Огнестойкие материалы точно определены в международном стандарте EN ISO 15025 (2003). DIN EN ISO 14116 (2008) точно определяет способы тестирования для оценки устойчивости материалов к пламени. Согласно DIN EN ISO 14116 (2008), точно определены различные уровни устойчивости к пламени. В качестве примера, огнестойкие материалы, подлежащие использованию в одежде пожарных, должны пройти тестовые процедуры, точно определенные для уровня 3 в DIN EN ISO 14116 (2008). Для других применений могут быть достаточными менее строгие критерии, как точно определено для уровней 1 и 2.

Ткань также может содержать барьерную структуру. В одном из вариантов осуществления барьерная структура должна располагаться на внутренней стороне структуры внешней теплозащитной оболочки.

В конкретных применениях барьерная структура содержит по меньшей мере один функциональный слой. Указанный функциональный слой может быть проницаемым для водяного пара и водонепроницаемым и содержит по меньшей мере одну проницаемую для водяного пара и водонепроницаемую мембрану.

Барьерная структура представляет собой компонент, который выполняет функцию барьера для жидкости, но может позволять водяному пару проходить через барьер. В одежде, такой как выпускаемые приспособления для пожарных, такие барьерные структуры удерживают воду вдали от внутренней части одежды и тем самым минимизируют вес, который несет пожарный. Кроме того, барьерная структура позволяет водяному пару (поту) выходить - важная функция при работе в горячей окружающей среде. Типично, барьерная структура содержит мембрану, ламинированную по меньшей мере на один текстильный слой, такой как нетканая или тканая материя. Мембранные материалы, которые используют для ламинирования по меньшей мере на один текстильный слой (также известно под термином ламинат), включают вспененный политетрафторэтилен (PTFE), полиуретан и их комбинации. Коммерчески доступные примеры таких ламинатов включают ламинаты, доступные ламинаты барьеров для влаги под названием CROSSTECH® или мембрана Neoprene® на нетканой или тканой материи из мета-арамида.

В одном из вариантов осуществления используют барьерную структуру, содержащую мембрану из вспененного PTFE (ePTFE), полученную как описано в EP 0 689 500 B1. Барьерный слой может быть приклеен к текстильному слою, выполненному из нетканого арамидного текстиля (15% пара-арамид и 85% мета-арамид) с весом ткани 90 г/м2. Такая барьерная структура коммерчески доступна под названием GORE-TEX® Fireblocker N. В другом варианте осуществления используют барьерную структуру, доступную под названием барьер для влаги CROSSTECH®/Nomex® PJ. Такой барьер для влаги содержит пленку из ePTFE со слоем полиуретана, прикрепленного к полиамидному текстилю (Nomex®IIIA) при весе ткани 105 г/м2. Другие барьеры можно использовать, например, как описано в US 4 493 870, US 4 187 390 или US 4 194 041.

Возможны барьеры, отличные от барьеров для влаги, например, барьеры, предусматривающие по меньшей мере один функциональный слой, который препятствует проникновению газов и/или жидкостей, например, химических соединений в форме газов, жидкостей и/или аэрозолей или подобных веществ, содержащих биологический материал в форме газов, жидкостей и/или аэрозолей. В конкретных вариантах осуществления такие другие барьерные слои также могут дышать.

Барьерная структура может быть расположена между структурой внешней теплозащитной оболочки и слоистой структурой, которая обеспечивает адаптивную тепловую изоляцию.

Ткань можно использовать в защитной одежде или функциональной одежде, типично используемой в таких применениях, как борьба с пожарами, правоохранительная деятельность, военные или промышленные работы, где требуется защита носящего от влияния окружающей среды или где требуется обеспечить желаемые функциональные характеристики в заданных условиях окружающей среды. Может требоваться, чтобы одежда защищала носящего от тепла, пламени или воздействия жидкостей. Типично желательно, чтобы одежда обеспечивала достаточный комфорт для носящего, чтобы он был способен выполнять работу, которую он предположительно должен выполнять.

В частности, подразумевают, что ткань адаптирована для использования в защищающей от огня/тепла одежде.

Образцовые варианты осуществления изобретения описаны более подробно ниже со ссылкой на сопроводительные чертежи, на которых представлены варианты осуществления.

На фиг. 1a представлен упрощенный и схематический вид в поперечном разрезе слоя, используемого для формирования обертки в одном из вариантов осуществления;

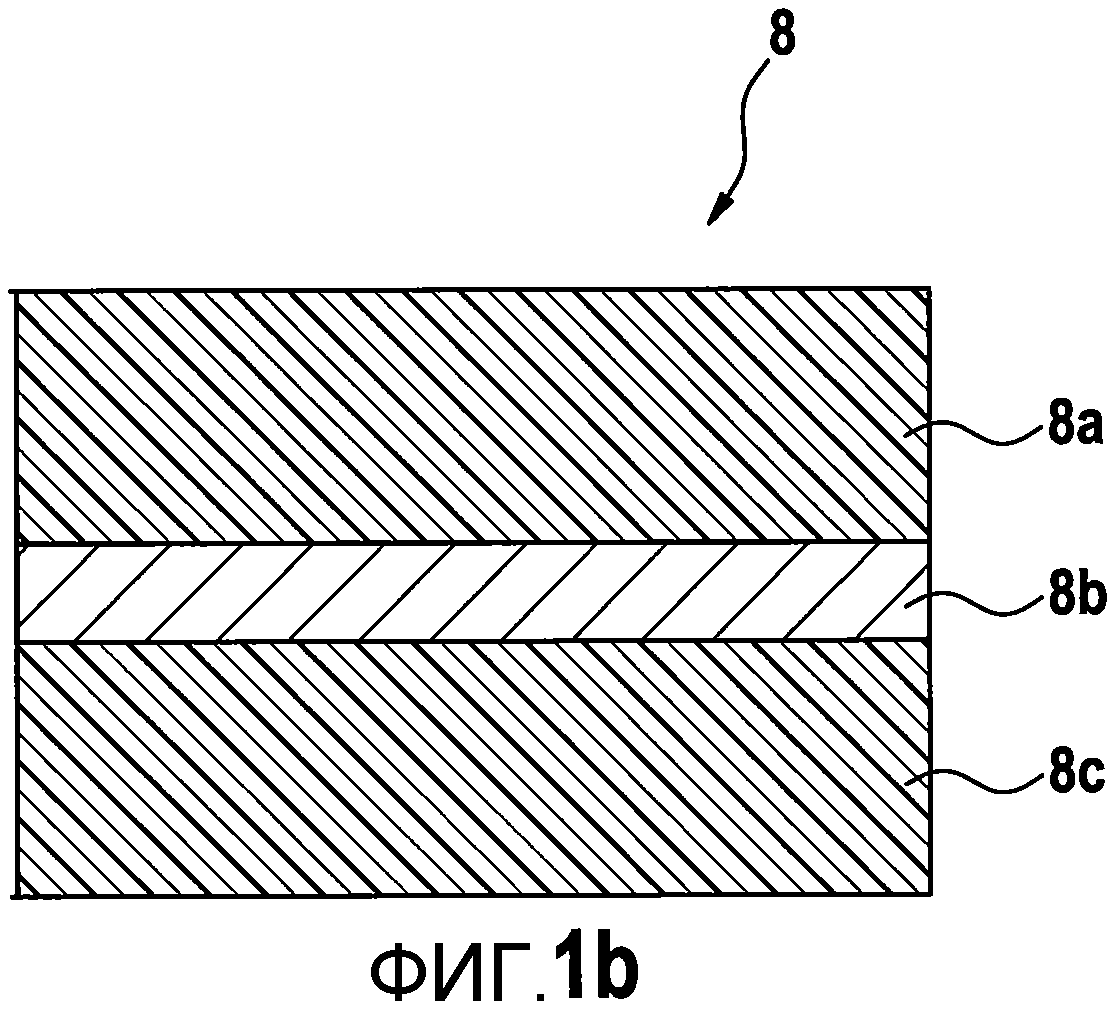

на фиг. 1b представлен упрощенный и схематический вид в поперечном разрезе следующего слоя, используемого для формирования обертки;

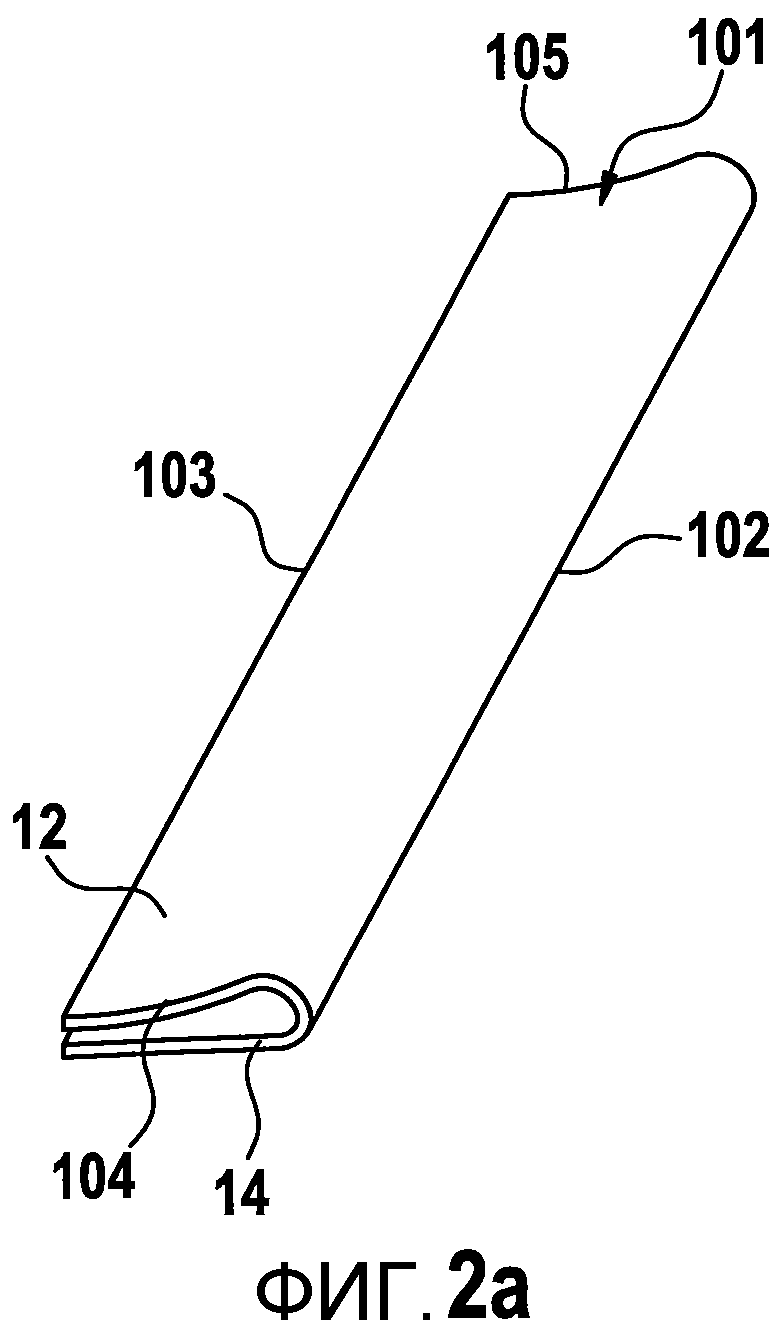

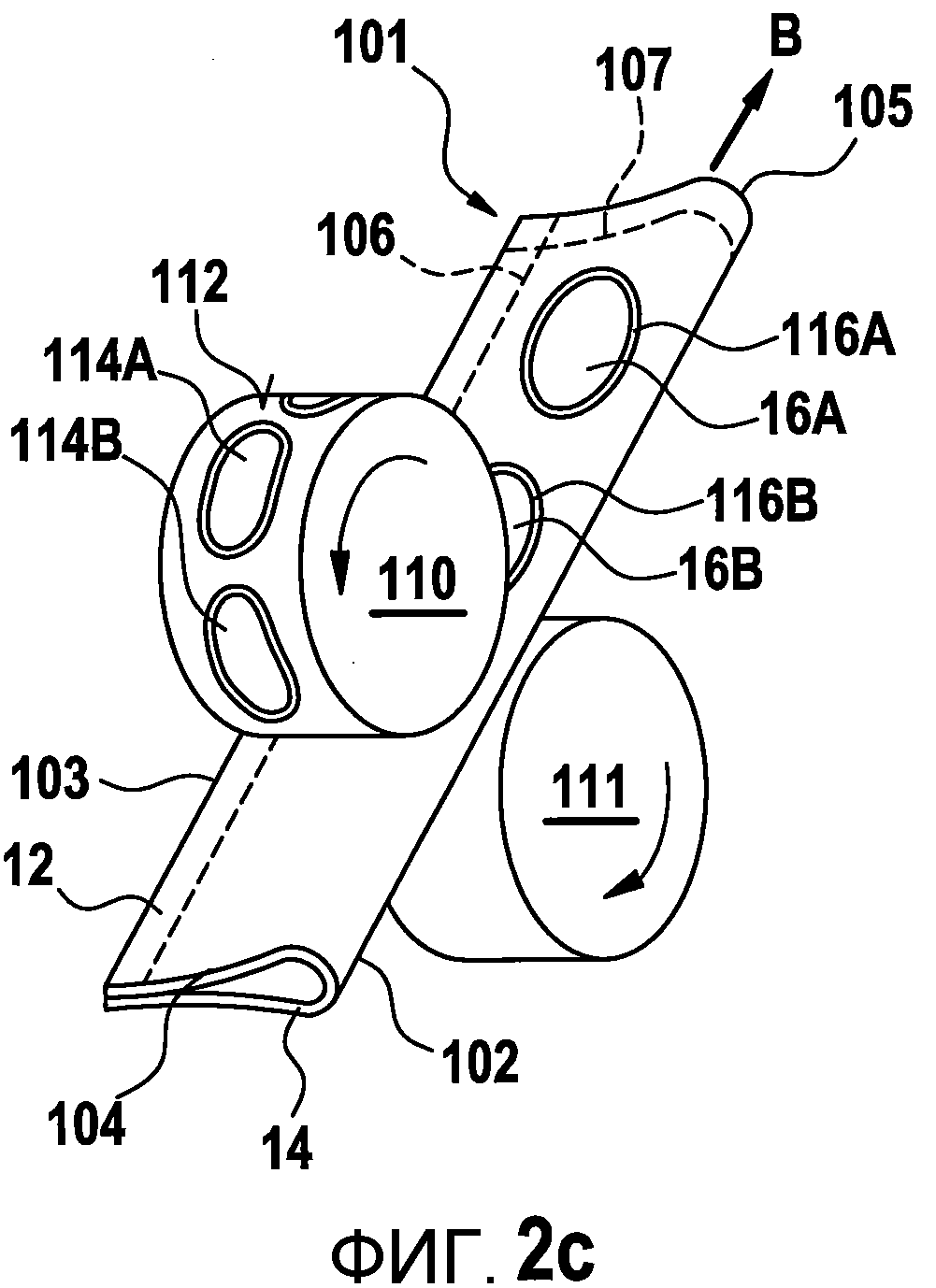

на фиг. 2a-2c представлен способ производства обертки;

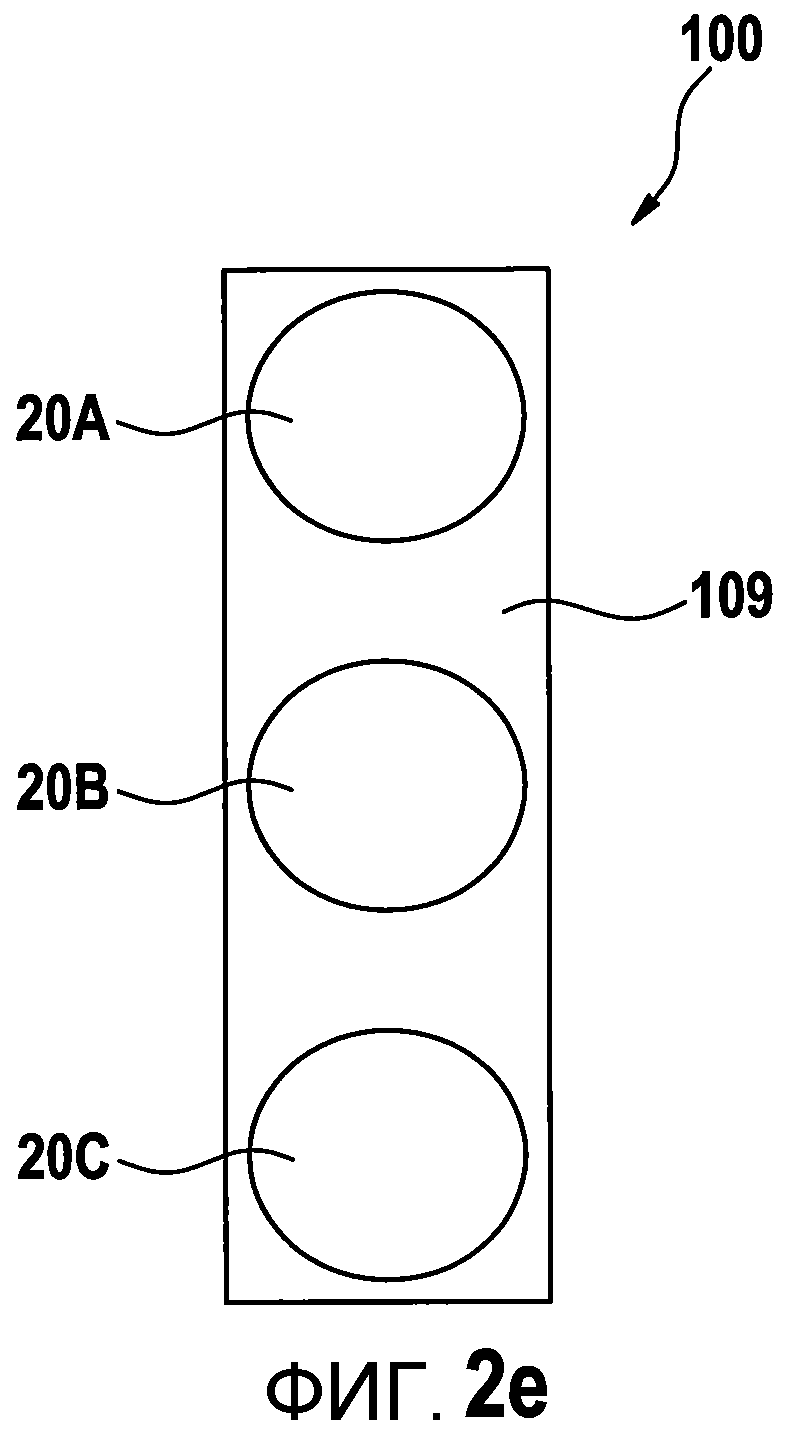

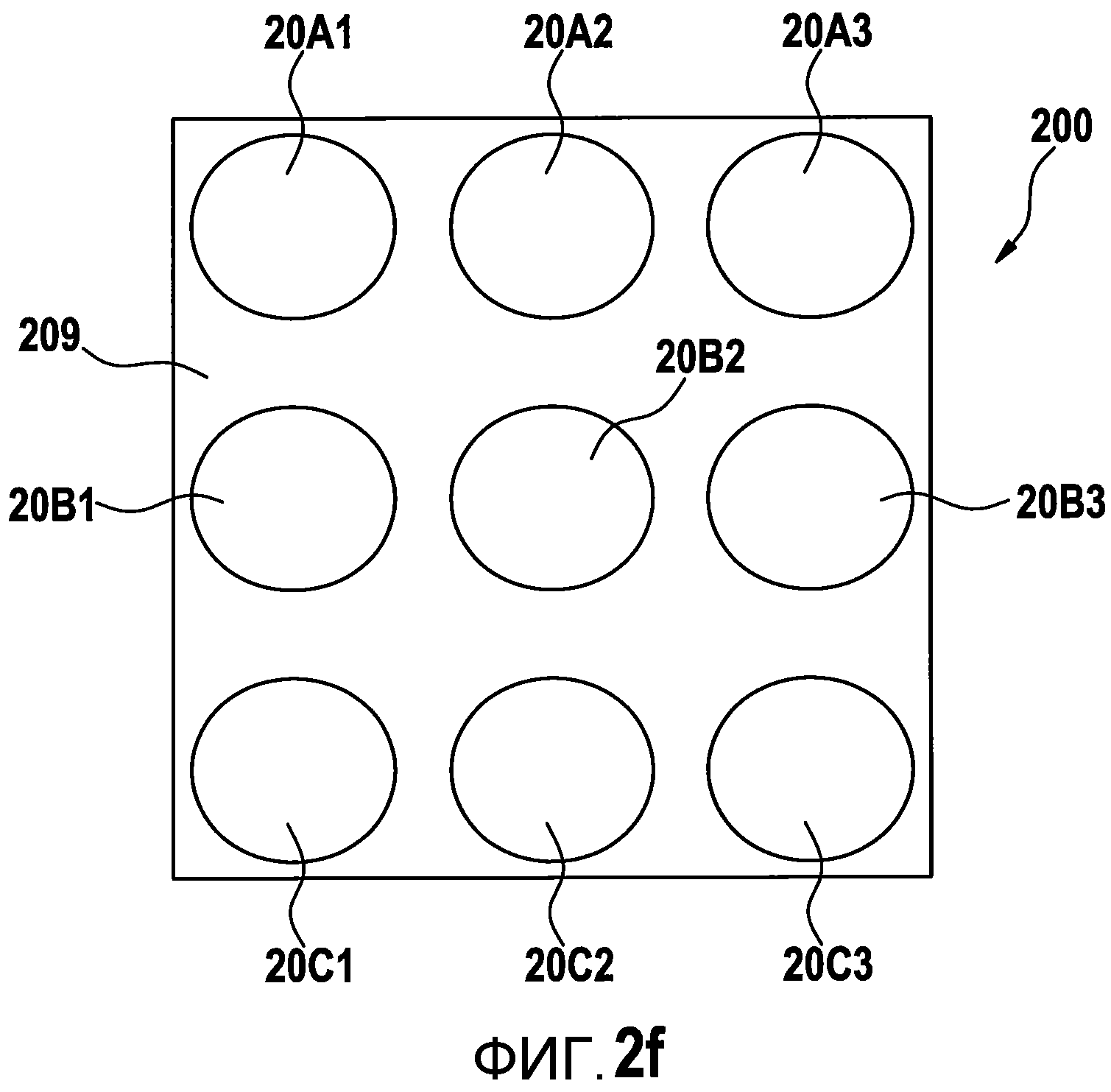

на фиг. 2d представлено множество отдельных оберток;

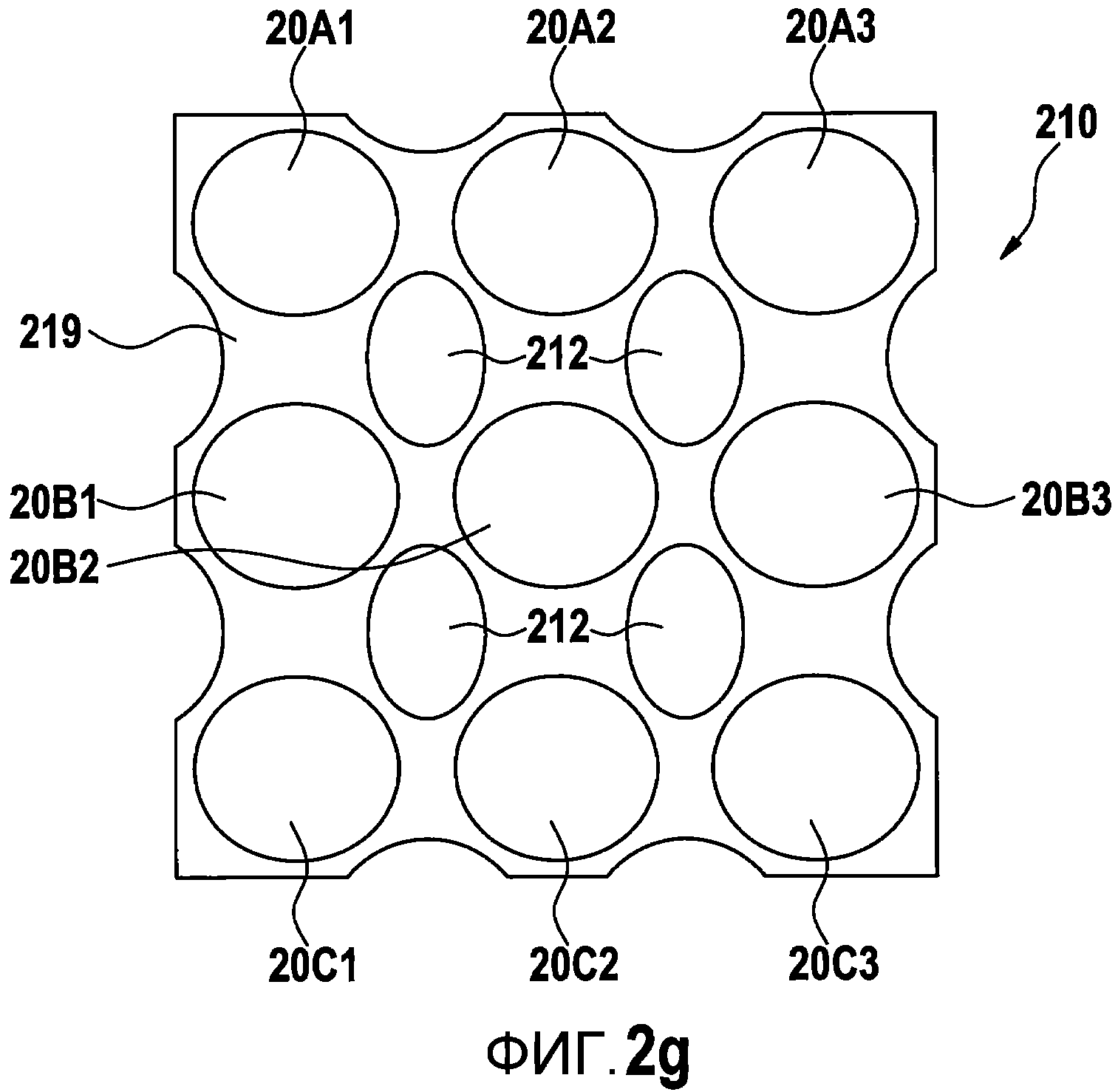

на фиг. 2e-2g представлены различные варианты осуществления листовой слоистой структуры, содержащей множество взаимосоединенных отдельных оберток;

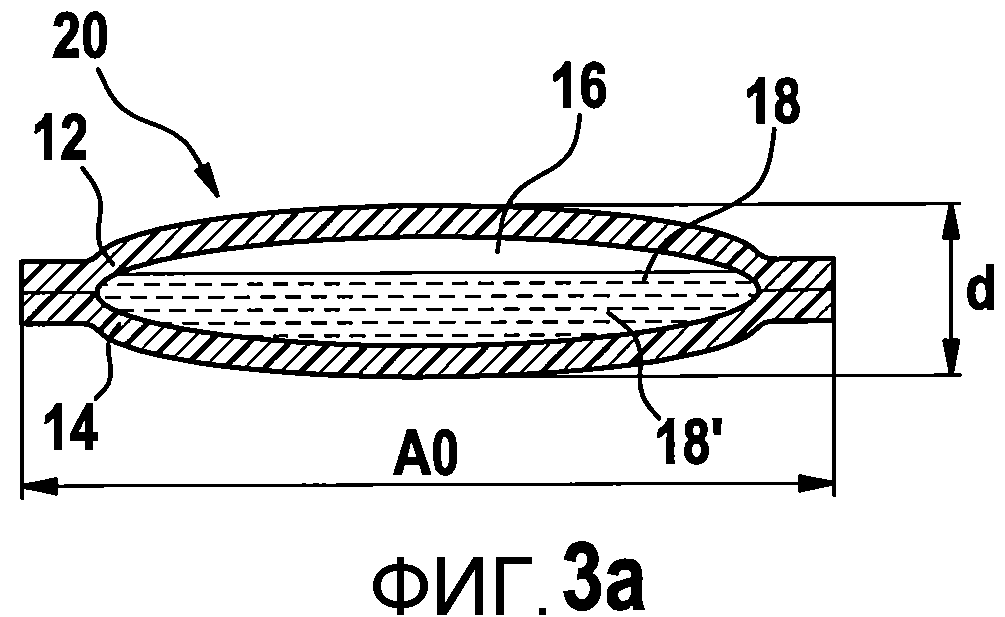

на фиг. 3a представлен упрощенный и схематический вид в поперечном разрезе обертки, окружающей полость, которая содержит газообразующий агент, согласно одному из вариантов осуществления, где ламинированные слои обертки сварены друг с другом, например, для формирования обертки;

на фиг. 3b представлен упрощенный и схематический вид в поперечном разрезе обертки, окружающей полость, согласно дополнительному варианту осуществления, которая содержит газообразующий агент, нанесенный на дозирующее средство;

на фиг. 3c представлен упрощенный и схематический вид в поперечном разрезе обертки, окружающей полость, согласно дополнительному варианту осуществления, которая содержит газообразующий агент, нанесенный на свариваемый слой дозирующего средства;

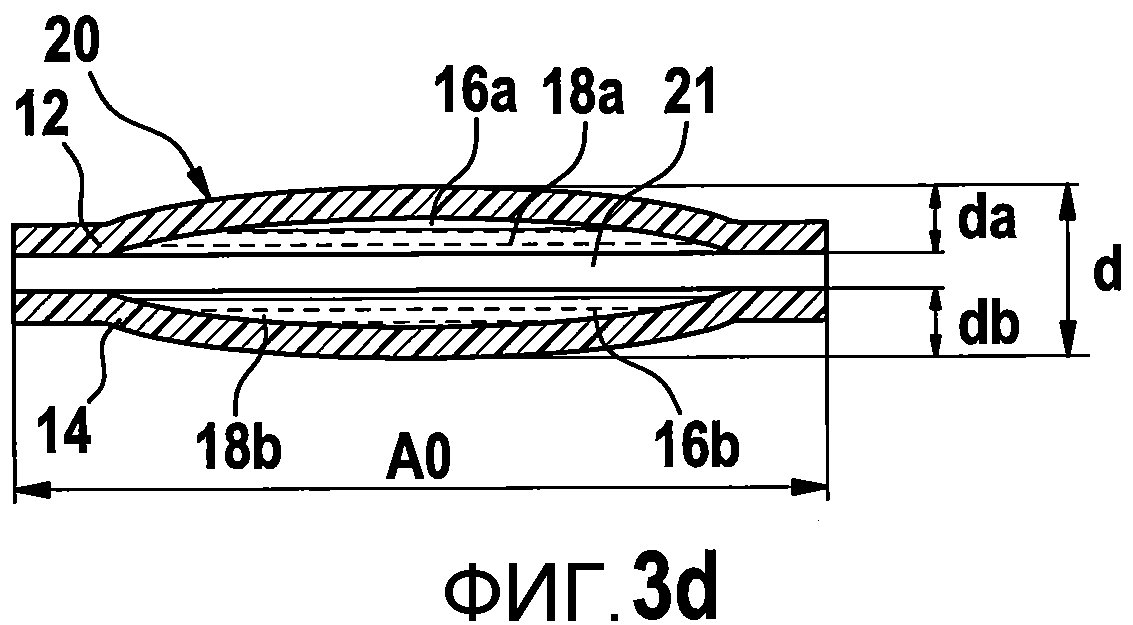

на фиг. 3d представлен упрощенный и схематический вид в поперечном разрезе обертки согласно дополнительному варианту осуществления, обертка окружает две полости, каждая содержит газообразующий агент;

на фиг. 4a представлено схематическое расположение двух идентичных оберток согласно дополнительному варианту осуществления, которые соединены вместе одна поверх другой;

на фиг. 4b представлено дополнительное схематическое расположение двух оберток различной формы согласно дополнительному варианту осуществления, которые соединены вместе одна поверх другой;

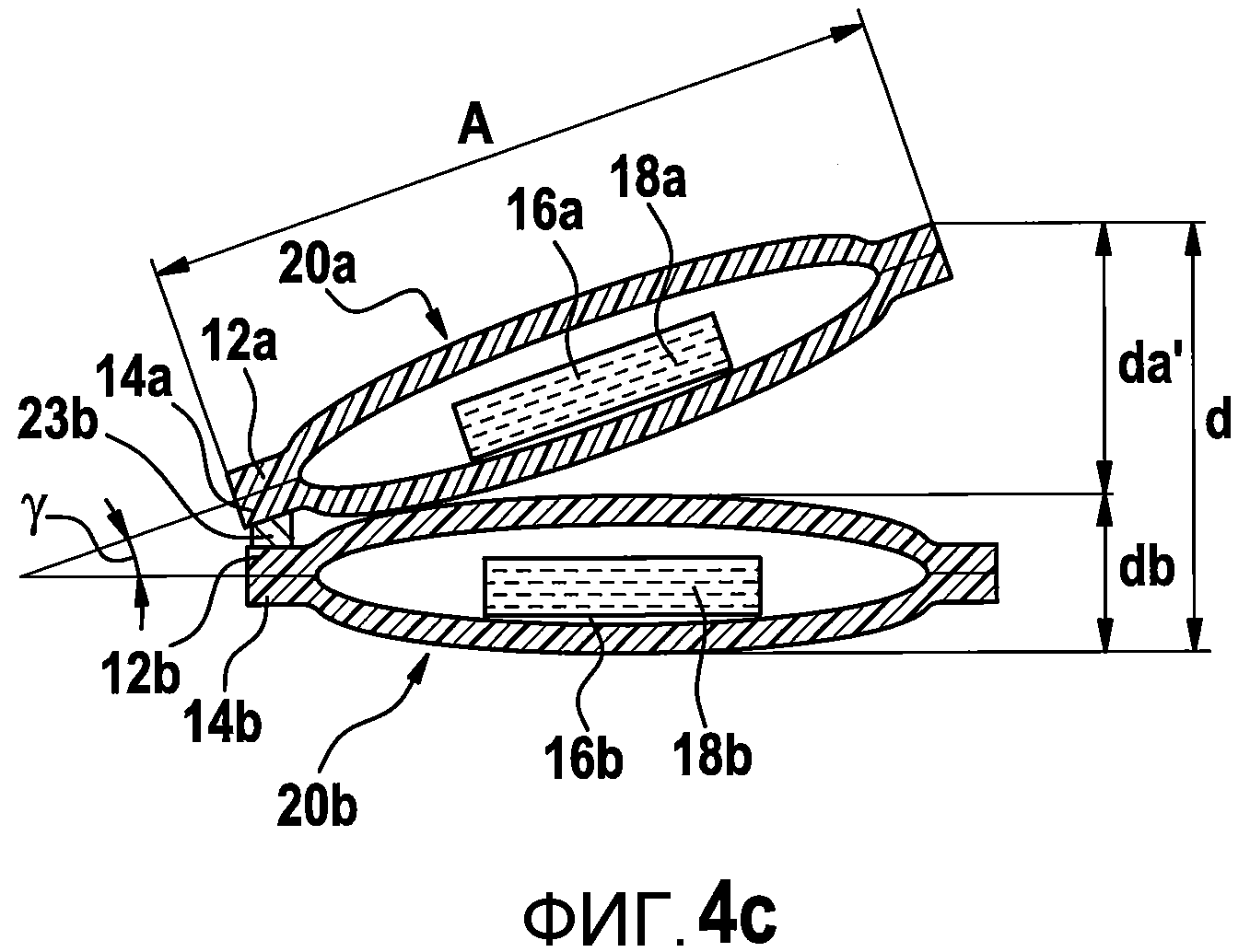

на фиг. 4c представлено дополнительное схематическое расположение двух оберток согласно дополнительному варианту осуществления, которые соединены вместе одним из их латеральных концов,

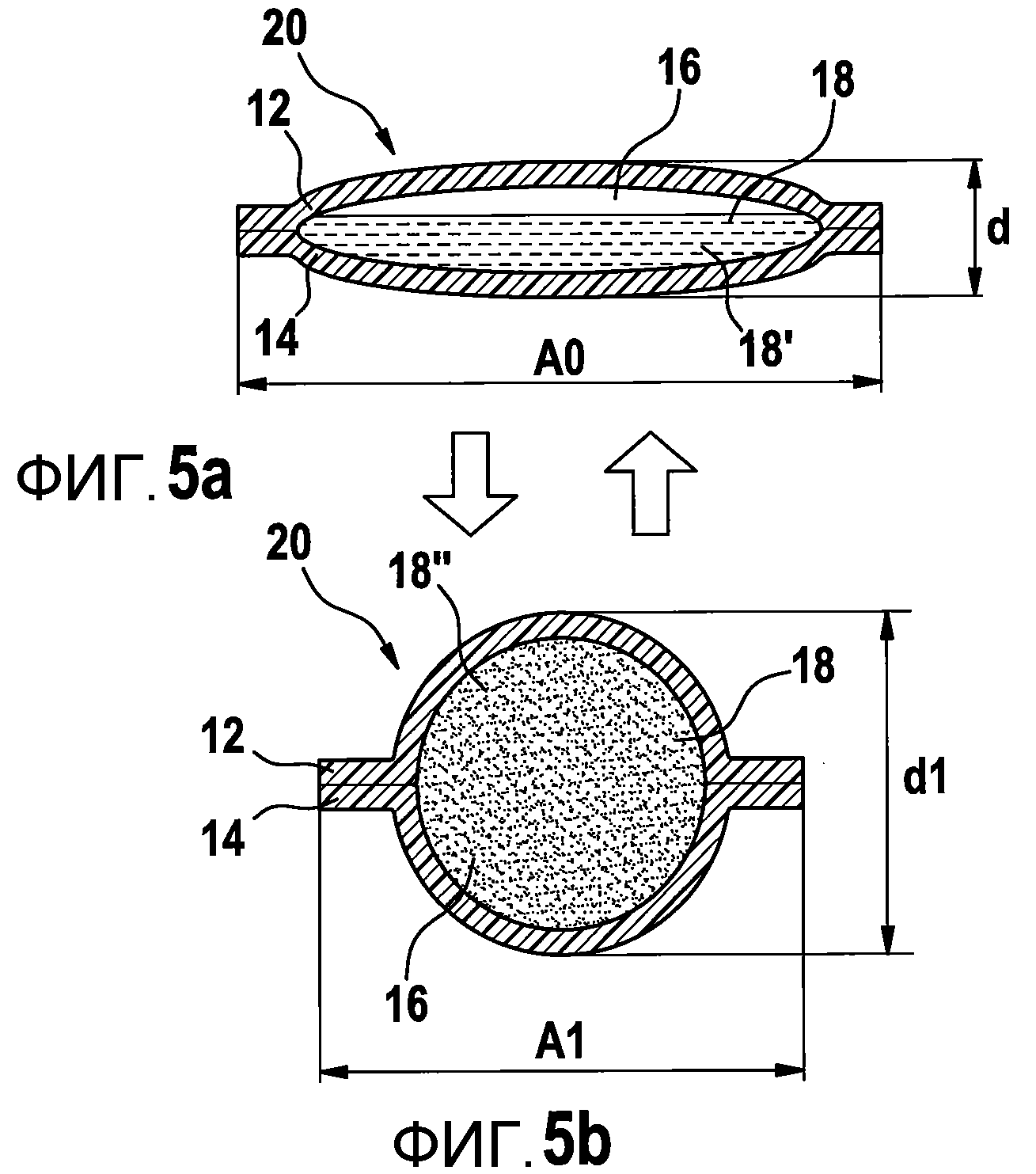

на фиг. 5a представлен упрощенный и схематический вид в поперечном разрезе обертки, согласно дополнительному варианту осуществления, в неактивированном состоянии;

на фиг. 5b представлен упрощенный и схематический вид в поперечном разрезе обертки согласно дополнительному варианту осуществления в активированном состоянии;

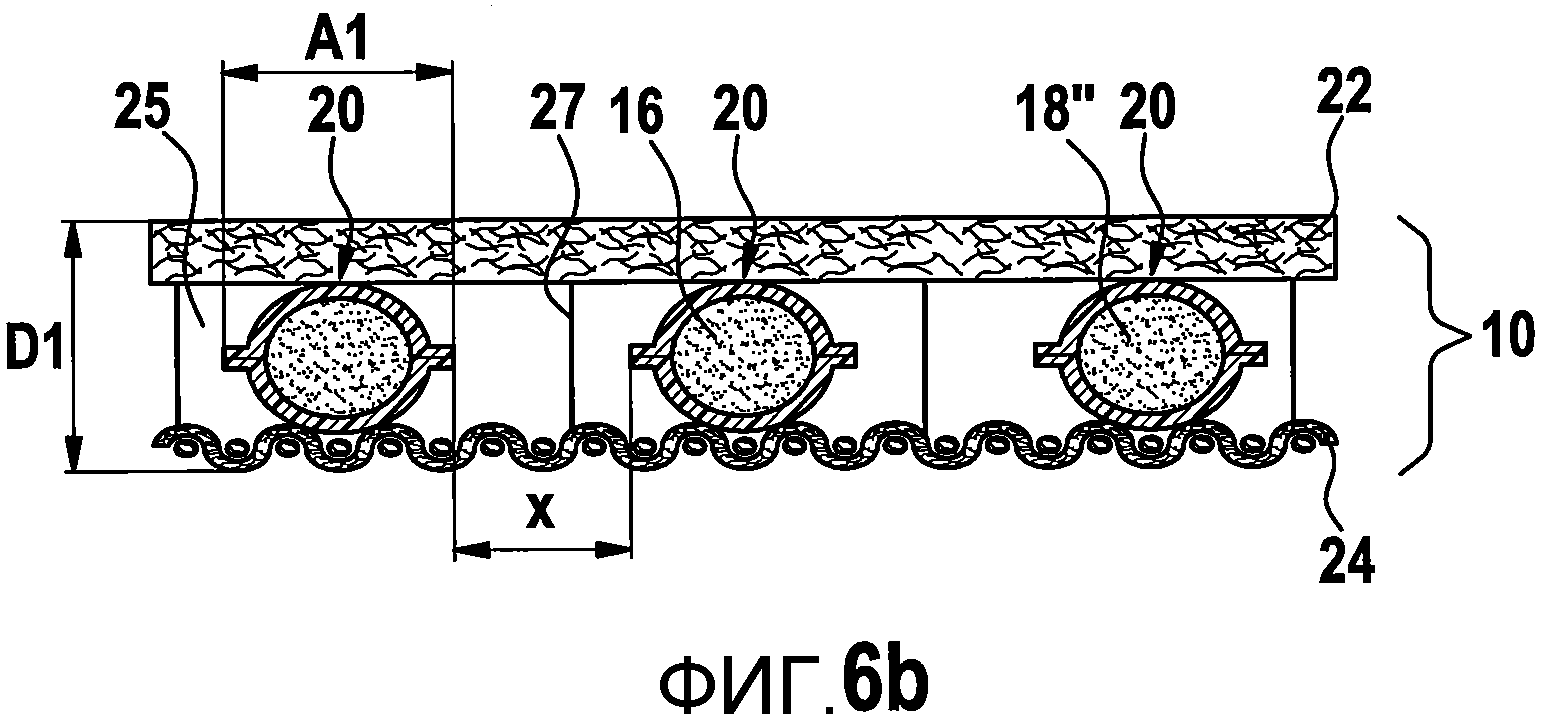

на фиг. 6a представлен упрощенный и схематический вид в поперечном разрезе слоистой структуры согласно одному из вариантов осуществления, сформированной с использованием множества оберток, расположенных между первым слоем и вторым слоем, в неактивированном состоянии;

на фиг. 6b представлен упрощенный и схематический вид в поперечном разрезе слоистой структуры из варианта осуществления, представленного на фиг. 5a, в активированном состоянии;

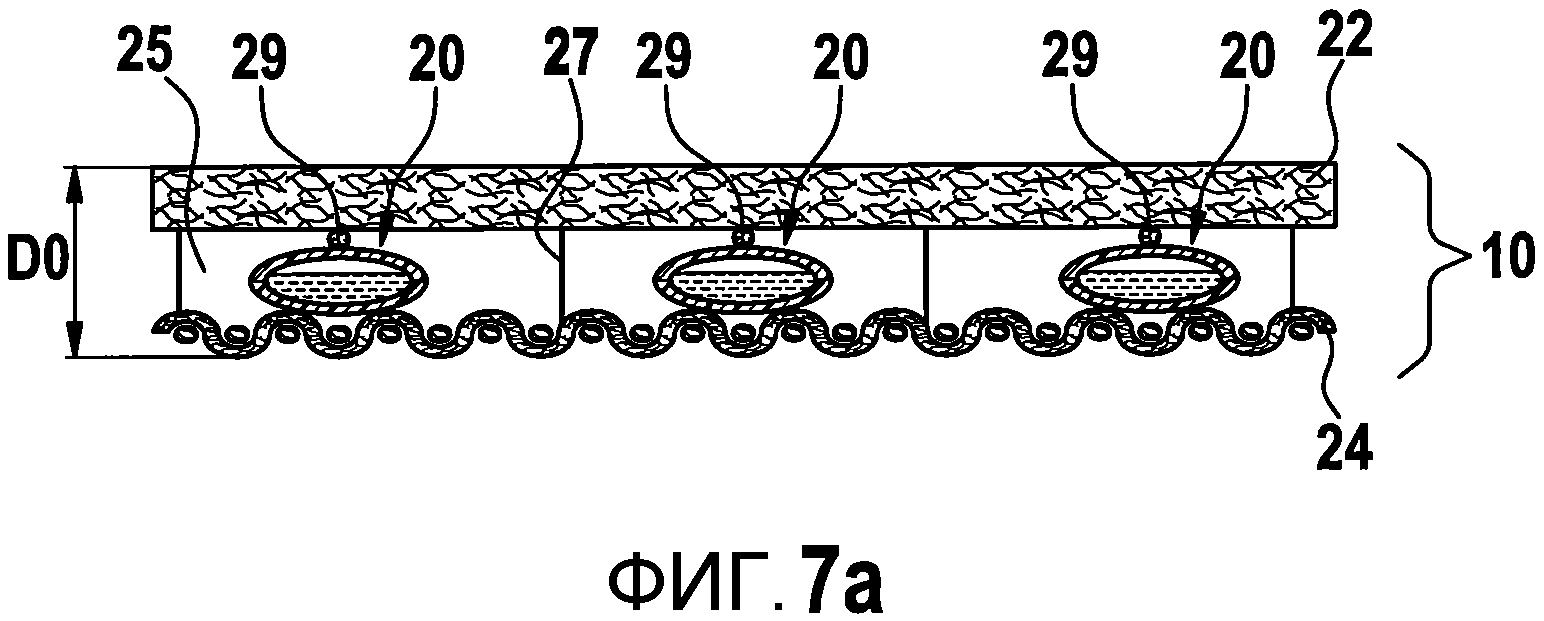

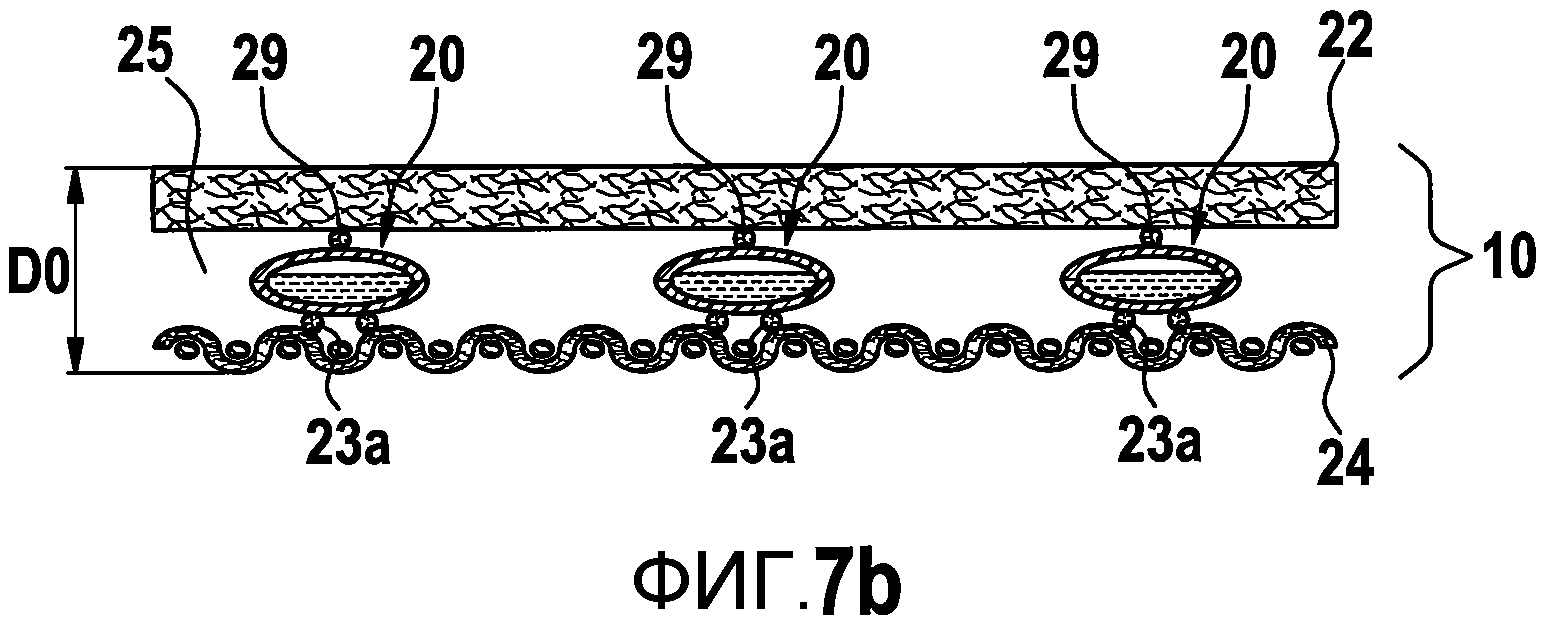

на фиг. 7a представлен упрощенный и схематический вид в поперечном разрезе слоистой структуры согласно дополнительному варианту осуществления с использованием множества оберток, расположенных между первым слоем и вторым слоем, в неактивированном состоянии;

на фиг. 7b представлен упрощенный и схематический вид в поперечном разрезе слоистой структуры, согласно дополнительному варианту осуществления с использованием множества оберток, расположенных между первым слоем и вторым слоем, в неактивированном состоянии;

на фиг. 7c представлен упрощенный и схематический вид в поперечном разрезе слоистой структуры согласно дополнительному варианту осуществления с использованием множества оберток, расположенных между первым слоем и вторым слоем, в неактивированном состоянии;

на фиг. 7d представлен упрощенный и схематический вид в поперечном разрезе слоистой структуры согласно дополнительному варианту осуществления с использованием множества оберток, расположенных между первым слоем и вторым слоем, в неактивированном состоянии;

на фиг. 7e представлен упрощенный и схематический вид в поперечном разрезе слоистой структуры согласно дополнительному варианту осуществления с использованием множества оберток в форме «сетки из оберток», расположенной между первым слоем и вторым слоем, в неактивированном состоянии;

на фиг. 7f представлен упрощенный и схематический вид в поперечном разрезе слоистой структуры согласно дополнительному варианту осуществления с использованием множества оберток, расположенных между первым слоем и вторым слоем, и дополнительной функциональной мембраны, ламинированной на один из первого и второго слоев, в неактивированном состоянии;

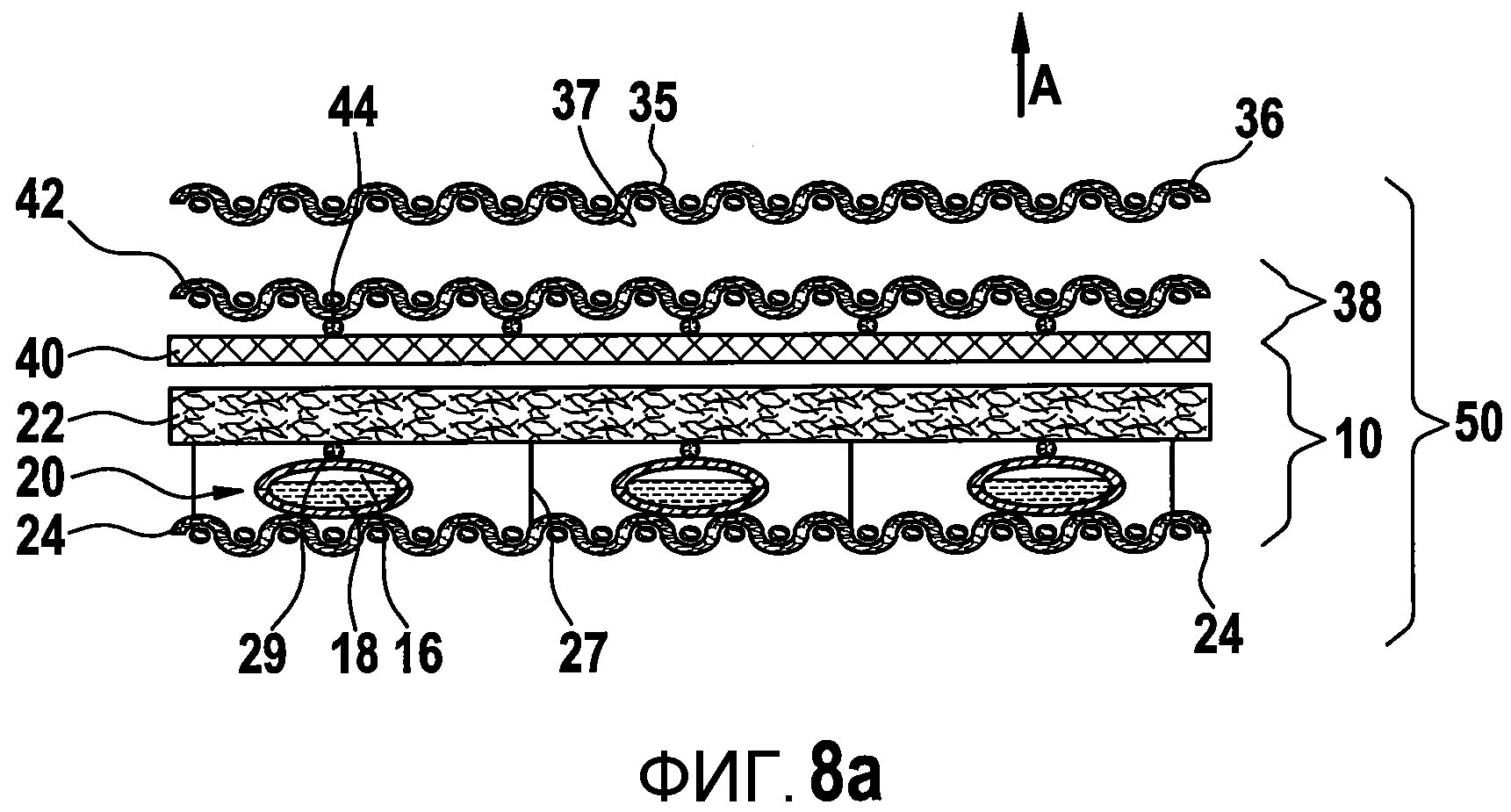

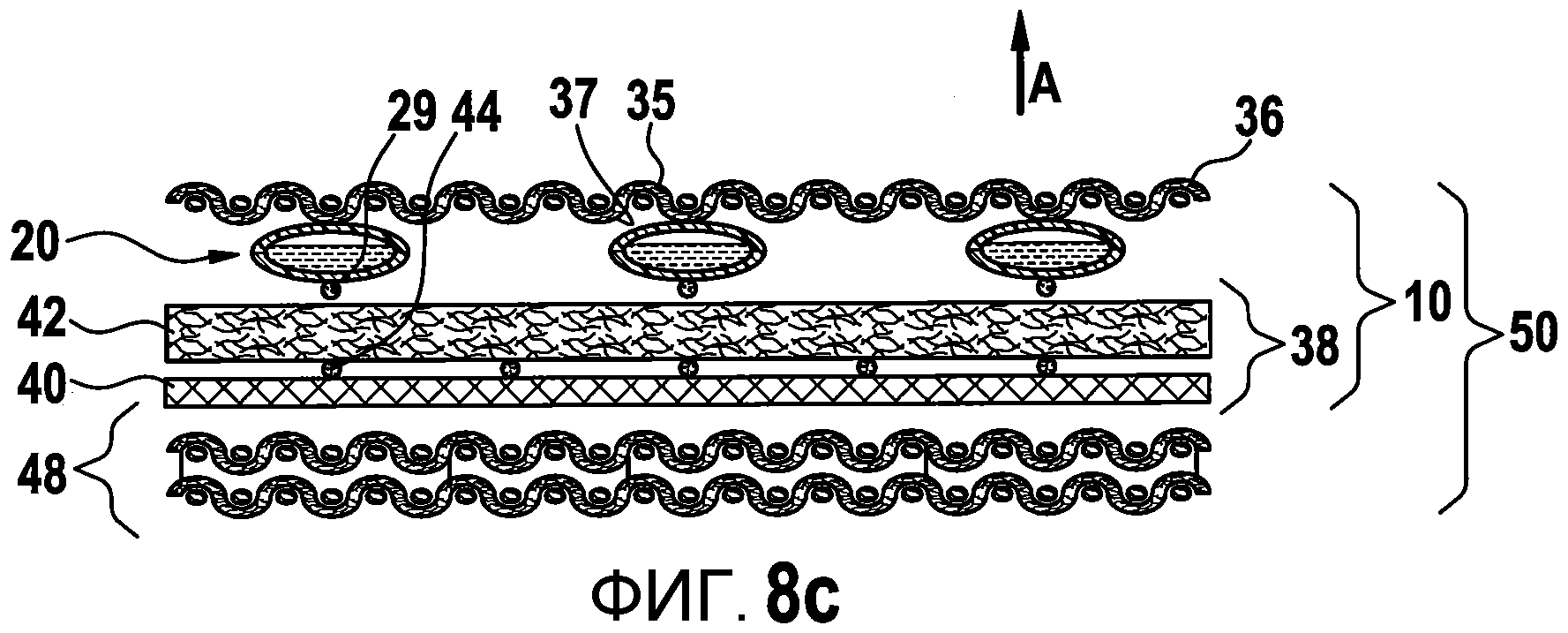

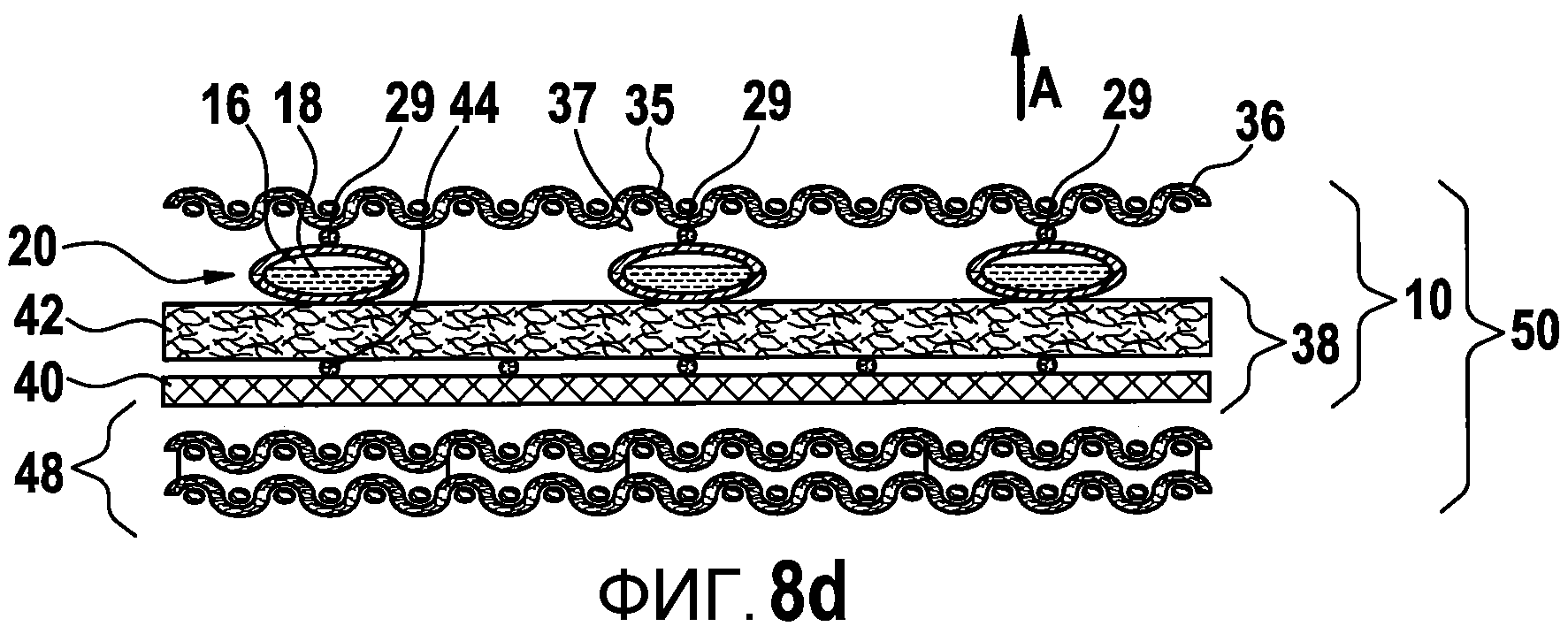

на фиг. 8a представлен упрощенный и схематический вид в поперечном разрезе ткани, содержащей слоистую структуру, как показано на фиг. 7a;

на фиг. с 8b до 8f представлены другие возможные конфигурации ткани, содержащей слоистую структуру, обеспечивающую адаптивную тепловую изоляцию в соответствии с изобретением;

на фиг. 9 представлена куртка пожарного, содержащая ткань, как показано на фиг. 8a;

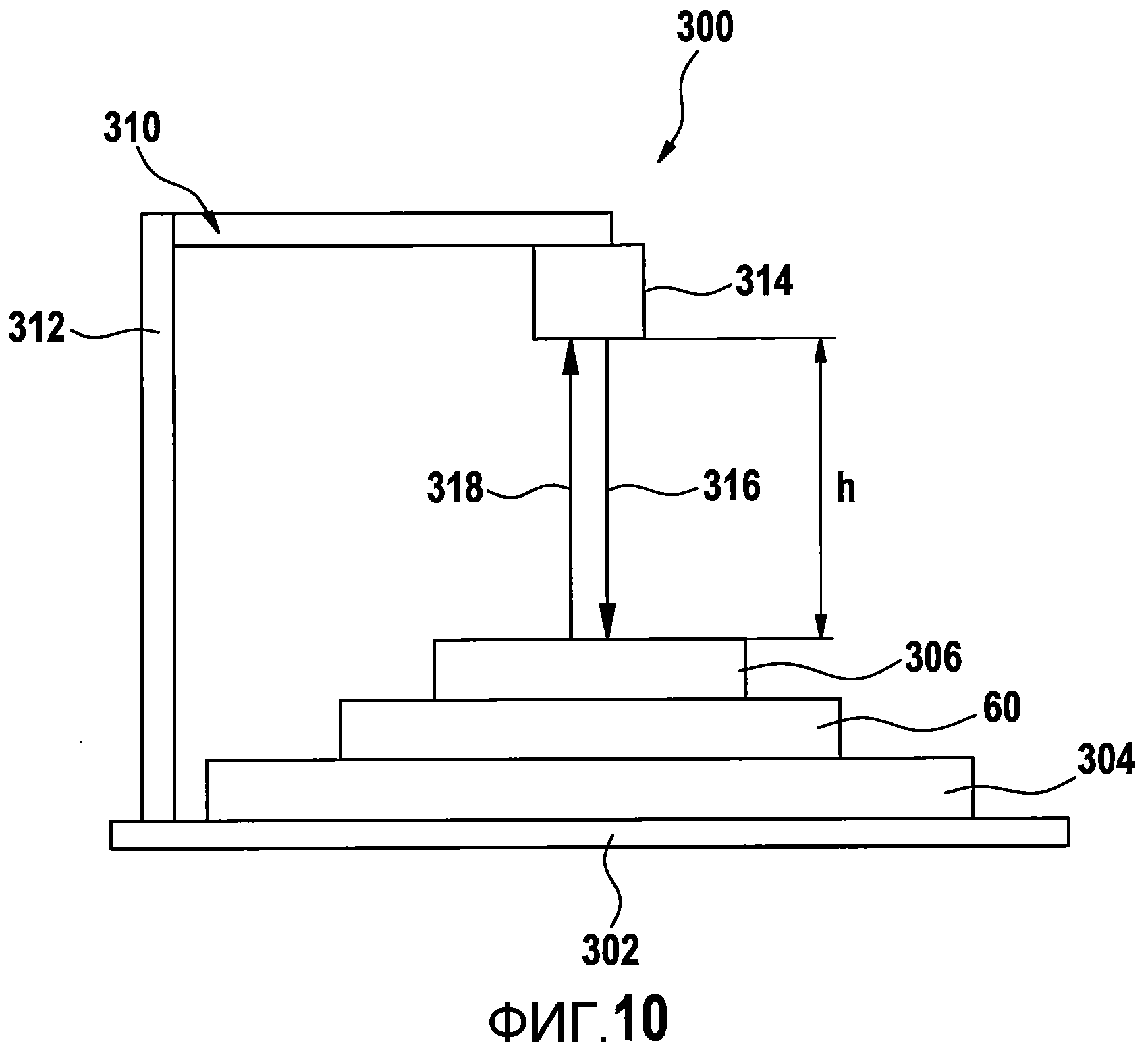

на фиг. 10 представлен схематический набросок аппарата для того, чтобы измерять увеличение расстояния между первым слоем и вторым слоем, когда слоистую структуру приводят из неактивированного состояния в активированное состояние;

на фиг. 11 представлен схематический набросок тестового куска слоистой структуры для измерения увеличения расстояния между первым слоем и вторым слоем, когда слоистую структуру приводят из неактивированного состояния в активированное состояние;

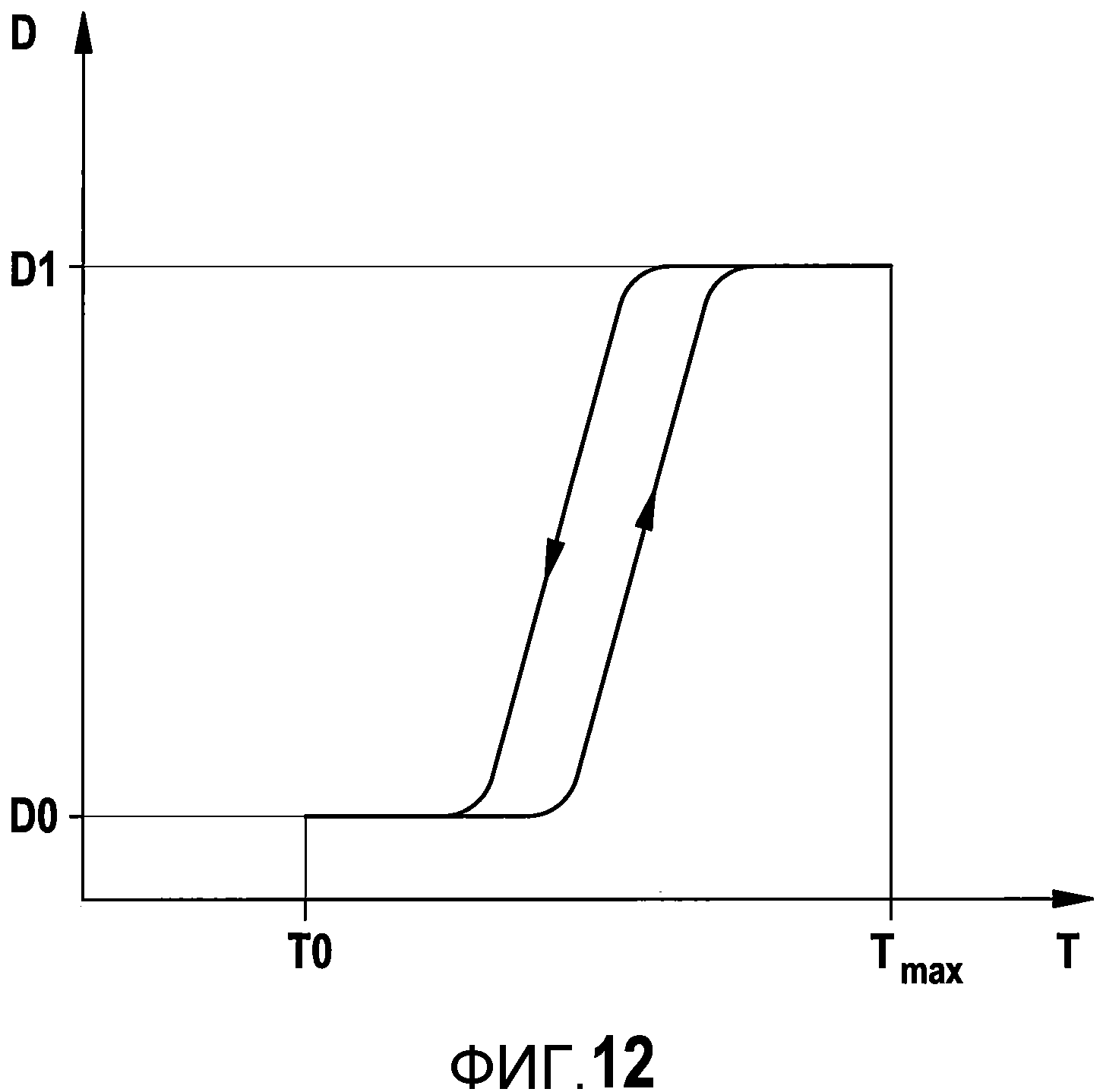

на фиг. 12 представлен результат теста функциональности для слоистой структуры, выполненной с возможностью обратимо проходить множество циклов активации/деактивации.

На всех фигурах компоненты соответствующих вариантов осуществления, которые идентичны или имеют соответствующие функции, обозначены одинаковыми номерами позиций, соответственно. В дальнейшем описании такие компоненты описаны только в отношении первого из вариантов осуществления, содержащих такие компоненты. Следует понимать, что одно и то же описание применимо к соответствующим следующим вариантам осуществления, где один и тот же компонент содержится и обозначен одним и тем же номером позиции. До тех пор, пока не указано иное, в целом обращаются к соответствующему описанию этого компонента в соответствующем более раннем варианте осуществления.

На фиг. 1a представлен упрощенный и схематический вид в поперечном разрезе слоя 8 согласно одному из вариантов осуществления. Такой слой 8 можно использовать для того, чтобы получать обертку. Слой 8 представляет собой ламинат, который содержит покрывающий слой 8a, герметичный слой 8b и уплотнительный слой 8c. В одном из примеров слой 8 выполнен из композитного материала алюминий/пластмасса, содержащего полиэтилентерефталатный (PET) покрывающий слой 8a, алюминиевый (Al) герметичный слой 8b и полиэтиленовый (PE) уплотнительный слой 8c. Для того чтобы обеспечить достаточную герметичность, подходящий диапазон толщин для Al слоя 8b составляет от 4 мкм до 25 мкм. В представленном примере Al слой 8b имеет толщину по меньшей мере 12 мкм. PE-слой 8c используют в качестве уплотнительного слоя, посредством которого смежные ламинированные слои 8 можно соединять вместе герметично для того, чтобы получить обертку. Толщина PE-слоя 8c может составлять от 20 мкм до 60 мкм. Предпочтительная толщина составляет приблизительно 40 мкм. PET-слой 8a можно использовать в качестве покрывающего слоя для того, чтобы обеспечить желаемые характеристики внешней поверхности обертки. В примере используют PET-слой 8a толщиной 12 мкм. Ламинированный слой 8, как описано, можно получить в компании Kobusch-Sengewald GmbH, Germany.

Альтернативный слой 8 для формирования обертки представлен на фиг. 1b. Этот слой 8 также представляет собой ламинат, содержащий покрывающий слой 8a, выполненный из PE толщиной 40 мкм, Al слой 8b толщиной по меньшей мере 12 мкм и PE уплотнительный слой 8c толщиной 40 мкм. В этом варианте осуществления покрывающий слой 8a выполняют из того же материала, что и уплотнительный слой 8c. Покрывающий слой 8a можно использовать в качестве дополнительного уплотнительного слоя.

На фиг. 3a представлен упрощенный и схематический вид в поперечном разрезе обертки (в целом обозначаемой 20), которая окружает полость 16, которая содержит газообразующий агент (в целом обозначаемый 18). На фиг. 3a, а также на каждой из фиг. 3b, 3c, 3d, 4a, 4b, 4c, обертка 20 представлена в неактивированной конфигурации газообразующего агента 18 и, таким образом, обертка 20 имеет не надутую, по существу плоскую форму, также обозначаемую как неактивированное состояние. В плоской конфигурации, как показано на фиг. с 3a до 3d и фиг. с 4a до 4c, обертка 20 имеет размер в направлении толщины значительно меньший, чем размеры обертки 20 в направлениях, ортогональных направлению толщины, т.е. в поперечных направлениях. Размер обертки 20 в направлении толщины обозначают d на фиг. 3a-4c. Размер обертки 20 в поперечном направлении обозначают A0 на фиг. с 3a до 4c. Здесь A0 обозначает длину от одного конца сварочного шва до конца противоположного сварочного шва обертки 20. В вариантах осуществления с в целом «круглой» или четырехугольной формой обертки, размеры A0 обертки могут быть по существу равны во всех поперечных направлениях. В других вариантах осуществления обертки с в целом удлиненной формой размер A0 в направлении ширины может быть меньше, чем размер A0 в направлении длины.

В одном из вариантов осуществления обертку 20 выполняют из двух слоев 12, 14 обертки. Каждый из слоев 12, 14 обертки может иметь конфигурацию как у слоев 8, представленных на фиг. 1a или 1b. В частности, несмотря на то, что в явной форме не показано, каждый из слоев 12, 14 обертки может быть выполнен из трех слоев, соответствующих слоям 8, изображенным на фиг. 1a или Фиг. 1b. Слой 12 обертки образует верхнюю часть обертки 20, такая верхняя часть окружает верхнюю часть полости 16. Слой 14 обертки образует нижнюю часть обертки 20, такая нижняя часть окружает нижнюю часть полости 16. В представленном варианте осуществления слой 12 обертки и слой 14 обертки имеют идентичную конфигурацию, например, конфигурацию слоя 8, представленного на фиг. 1a. Обертка 20 имеет наиболее внутренний уплотнительный слой, промежуточный герметичный слой и наружный покрывающий слой.

Альтернативно, обертку 20 можно создавать из двух слоев 12, 14 обертки, выполненных из слоя 8, как изображено на фиг. 1b, или можно создавать из одного слоя 12 обертки, выполненного из слоя 8, как изображено на фиг. 1a, и одного слоя 14 обертки, выполненного из слоя 8, как изображено на фиг. 1b. Альтернативные материалы, в частности, монослои или ламинированные слои более или менее сложной конфигурации, можно использовать для создания обертки 20, как изложено выше, при условии, что сами материалы герметичны и соединены вместе герметично так, что получают герметичную обертку 20. В одном из вариантов осуществления слои обертки можно выполнять из герметичного одного слоя (монослоя). Из указанного слоя можно формировать обертку сваркой или склейкой.

Обертка 20 окружает полость 16, которая заполнена газообразующим агентом 18. Газообразующий агент 18 выбирают так, чтобы он представлял собой жидкость, которая имеет подходящее равновесное давление пара при комнатной температуре. Считают, что комнатная температура определяет неактивированную конфигурацию газообразующего агента 18. В неактивированной конфигурации газообразующего агента 18, представленного на фиг. 3a, газообразующий агент 18 находится по существу в своей жидкой фазе, обозначаемой 18′. Обертка 20 обеспечивает по существу герметичное огороженное пространство полости 16 и, таким образом, полость 16 содержит достаточное количество газообразующего агента 18, и оставшийся объем полости 16 заполнен газом, в частности, недостающим количеством воздуха или другого газа, который был заключен в полости 16 в момент заполнения газообразующим агентом 18. В раскрытом примере газообразующий агент 18 представляет собой текучее вещество, которое имеет химическую формулу CF3CF2C(O)CF(CF3)2. Такое текучее вещество типично используют для гашения пожаров и оно коммерчески доступно под торговым названием «Novec® 1230 Fire extinguishing fluid» в компании 3M. Другие текучие вещества можно использовать для газообразующего агента, как изложено выше.

Первый способ получения обертки 20, как показано на фиг. 3a, представляет собой следующее:

Первая стадия уплотнения:

Два слоя 12, 14 обертки, выполненные из материала согласно фиг. 1a или 1b, кладут друг на друга так, что их соответствующие уплотнительные слои обращены друг к другу. Для формирования четырехугольной обертки 20 горячий стержень (ширина уплотнения: 2 мм) приводят в контакт со слоями 12, 14 обертки так, чтобы привести уплотнительные слои в контакт и сварить уплотнительные слои вместе. Эту процедуру выполняют для трех из четырех сторон четырехугольной обертки 20. Таким образом, формируют обертку 20 с одной открытой стороной.

Стадия заполнения:

Обертку 20 помещают на чашу прецизионных весов и газообразующим агентом 18 заполняют обертку, например, с использованием иглы шприца. Количеством газообразующего агента, подлежащим заполнению, управляют с помощью весов.

В качестве примера:

Количеством газообразующего агента 18 0,07 г заполняют обертку 20 в случае, если обертка 20 имеет следующее описание: обертку 20 формируют из двух слоев 12, 14 обертки, выполненных из PET/Al/PE, как описано выше, внешний размер обертки 20 составляет 20 мм в длину и 20 мм в ширину (соответствует внутреннему размеру полости 16 мм в длину и 16 мм в ширину), и в качестве газообразующего агента 18 выбирают Novec® 1230.

Вторая стадия уплотнения:

После завершения стадии заполнения, открытую сторону обертки 20 закрывают с помощью четвертой 2 мм линии уплотнения. Затем обертку 20 точно режут вдоль линии уплотнения.

Правильность заполненного количества для оберток, получаемых, как изложено выше, можно измерять следующим образом:

Предварительно определяемое количество оберток 20 (например, 10 оберток) получают согласно первой стадии уплотнения, каждую из этих оберток 20 помечают и взвешивают индивидуально на четырехзначных весах (например, Satorius BP121S). Предварительно определяемое количество газообразующего агента 18 в форме жидкости инъецируют через трубку из резервуара с подачей самотеком, содержащего управляемый по времени клапан, через иглу шприца во внутреннюю часть обертки. Предварительно определяемое время открытия клапана обеспечивают с помощью корректируемого электрического таймера. Каждую обертку 20 закрывают незамедлительно посредством второй стадии уплотнения. Каждую из заполненных оберток 20 взвешивают и вычитают массу пустой обертки 20 (измеренную до заполнения). Должно быть достижимо максимальное отклонение +/-10% от среднего значения для набора образцов.

Второй способ получения обертки 20 согласно фиг. 3a представлен на фиг. с 2a до 2d и представляет собой следующее:

Первая стадия (фиг. 2a):

Используют вытянутый лист, например, лист 65 мм в ширину и 1,3 м в длину, выполненный из ламинированного материала 8 согласно фиг. 1a. Альтернативно можно использовать лист другого размера и/или выполненный из другого ламинированного материала, например, выполненный из ламинированного материала 8, как показано на фиг. 1b. Лист складывают вдоль его длинной стороны таким образом, что покрывающий слой 8a ламината 8 (см. фиг. 1a или фиг. 1b) располагают снаружи, и уплотнительный слой 8c располагают внутри. Тем самым, верхний слой 12 обертки и нижний слой 14 обертки формируют таким образом, что уплотнительные слои слоев 12, 14 обертки обращены друг к другу. Таким образом, создают предобертку 101. Предобертка 101 имеет ширину 32,5 мм и длину 1,3 м. Предобертка 101 закрыта с ее одной длинной стороны 102 и открыта с ее противоположной длинной стороны 103. Обе короткие стороны 104 и 105 предобертки 101 открыты.

Вторая стадия (фиг. 2b):

Вращающееся ультразвуковое сварочное колесо (например, 5 мм в ширину) приводят в контакт с предоберткой 101 на открытой длинной стороне 103, например, для того, чтобы привести два уплотнительных слоя слоев 12, 14 обертки в контакт друг с другом. Уплотнительные слои сваривают вместе непрерывно вдоль линии уплотнения 106, идущей параллельно открытой длинной стороне 103 предобертки 101. Тем самым, длинная сторона 103 закрыта и предобертка 101 имеет трубчатую форму с двумя открытыми короткими сторонами 104, 105. Горячий уплотнительный стержень (ширина уплотнения: 2 мм) приводят в контакт с предоберткой 101 на одной из коротких сторон 105, например, для того, чтобы привести уплотнительные слои в контакт друг с другом. Уплотнительные слои сваривают вместе вдоль линии уплотнения 107, идущей параллельно более короткой стороне 105, например, для того, чтобы закрыть предобертку 101 с более короткой стороны 105. Тогда предобертка 101 имеет форму трубки с одним закрытым концом.

Затем, удерживая открытую короткую сторону 104 выше, чем закрытая короткая сторона 105, газообразующим агентом заполняют открытую трубчатую предобертку 101 через открытую короткую сторону 104. В качестве примера, для предобертки 101, как описано, и формирования полости с внутренним размером 23 мм в ширину и 1 м в длину, предобертку 101 выполняют из ламинированного слоя 8, выполненного из PET/Al/PE, как описано выше и представлено на фиг. 1a, и для газообразующего агента 18, представляющего собой жидкость, известную как Novec® 1230, как описано выше, количеством 4 мл газообразующего агента 18 заполняют предобертку 101.

Третья стадия (фиг. 2c)

Предобертку 101 удерживают ее открытой короткой стороной 104 вверх и удерживают в вертикальном положении так, что газообразующий агент 18, которым заполнена полость, собирается на закрытой более короткой стороне 105 предобертки 101. Начиная с закрытой более короткой стороны 105, предобертку 101 приводят в тесный контакт со вторым вращающимся ультразвуковым сварочным колесом 110. Сварочное колесо 110 представляет собой часть ультразвуковой сварочной машины, которая имеет пару сварочных колес 110, 111. Сварочное колесо 110 имеет периферическую поверхность 112, сформированную с множеством периферических уплотнительных контуров 114A, 114B,... Каждый из уплотнительных контуров 114A, 114B,.. имеет форму, соответствующую форме линии уплотнения обертки 20A, 20B,.., которая должна быть получена (фиг.2d). В этой конфигурации сварочное колесо 111 имеет плоскую периферическую поверхность.

Предобертку 101 передают через пару сварочных колес 110, 111, начиная с ее короткой закрытой стороны 105, см. стрелку B на фиг. 2c, указывающую направление движения предобертки 101. Таким образом, сварочное колесо 110 сначала контактирует с первой закрытой короткой стороной 105 предобертки 101 и в конце контактирует с открытой короткой стороной 104 предобертки 101.

Когда сварочное колесо 110 контактирует с предоберткой 101, вращающиеся ультразвуковые сварочные колеса 110, 111 выталкивают газообразующий агент 18 в областях, где один из уплотнительных контуров 114A, 114B входит в контакт с предоберткой 101, поскольку в таких областях уплотнительные слои приводят в контакт друг с другом и сваривают вместе. Таким образом, закрытый уплотнительный контур 116A, определяющий уплотненные части финальной обертки 20A (фиг.2d), формируют в предобертке 101.

По мере перемещения предобертки 101 через пропуск между вращающимися сварочными колесами 110, 111 формируют множество последовательных уплотнительных контуров 116A, 116B,.. в предобертке 101. Каждый уплотнительный контур 116A, 116B,.. окружает соответствующую полость 16A, 16B,.., заполненную посредством предварительно определяемого количества газообразующего агента 18.

Обнаружено, что после описанной выше процедуры, каждую полость 16A, 16B,..., сформированную в предобертке 101, можно заполнять приблизительно тем же предварительно определяемым количеством газообразующего агента 18. В частности, хорошо воспроизводимые результаты можно получать, используя ультразвуковой сварочный инструмент, например, в форме пары ультразвуковых сварочных колес 110, 111, чтобы получать уплотнительные контуры 116A, 116B,.. в предобертке 101.

В одном из примеров, имея размеры, как изложено выше, можно создавать 40 заполненных уплотнительных контуров 116A, 116B, каждый имеет внешние размеры 20 мм в ширину и 23 мм в длину и размер полости 16 мм в ширину и 18 мм в длину.

Четвертая стадия (фиг. 2d):

Наконец, финальную предобертку 101, которая имеет уплотнительные контуры 116A, 116B,.., сформированные в ней, режут, например, с использованием ручной или автоматической стандартной высекальной машины с высекальным штампом, который имеет форму внешних размеров уплотнительных контуров 116A, 116B,... Таким образом, получают отдельные обертки 20A, 20B, как показано на фиг. 2d.

Возможно даже пропустить четвертую стадию, т.е. последнюю стадию резки. Тогда вместо множества отдельных оберток 20 предоставляют ламинированный лист 100 по типу сэндвича (см. фиг. 2e), 200 (см. фиг. 2f), содержащий группу из множества оберток 20A, 20B, 20C,... В такой листовой слоистой структуре 100, 200, обертки 20A, 20B, 20C,.. могут быть выстроены вдоль одной линии, как указано для листовой слоистой структуры 100 на фиг. 2e, которую получают из предобертки 101 согласно фиг. с 2a до 2c, также возможно использовать плоскую предобертку 201 прямоугольной или четырехугольной формы и получать листовую слоистую структуру 200, содержащую множество линий оберток 20A1, 20B1, 20C1,...., 20A2, 20B2, 20C2,..., 20A3, 20B3, 20C3,...., такие линии оберток располагают друг рядом с другом и они идут параллельно друг другу, как показано на фиг. 2f. Материал листовой слоистой структуры 100 или листовая слоистая структура 200 за пределами обертки формирует соединительную структуру 109, 209 для оберток 20A1, 20B1, 20C1,...., 20A2, 20B2, 20C2,..., 20A3, 20B3, 20B3,...

В дополнительном варианте осуществления, представленном на фиг. 2g, сетку 210 оберток 20A1, 20B1, 20C1,...., 20A2, 20B2, 20C2,..., 20A3, 20B3, 20C3,.. можно получать посредством вырезания неиспользуемых частей 212 листового материала, формирующего слои 12, 14 обертки между смежными обертками таким образом, что каждая обертка все еще соединена со своими смежными обертками посредством соединительной сети 219, образованной листовым материалом 12, 14.

Правильность заполненного количества для оберток, полученных согласно описанному выше второму способу, можно измерять следующим образом: