Устойчивый к загрязнению, воздухопроницаемый тканевый слоистый материал и одежда из него - RU2527989C2

Код документа: RU2527989C2

Чертежи

Описание

Уровень техники

Верхняя одежда, изготовленная из слоистых материалов, содержащих пористые полимерные мембраны, которые являются воздухопроницаемыми, как известно, обеспечивает хорошую способность пропускать воздух, или обеспечивает транспорт паров влаги через ткань.

К сожалению, при определенных условиях водонепроницаемость воздухопроницаемой одежды может снижаться под действием загрязнителей, таких как поверхностно-активные вещества, кожное сало и тому подобное. Чтобы преодолеть ограничения указанных материалов, пористую полимерную мембрану можно покрывать непрерывным слоем полимерного покрытия для защиты материала от загрязнения. Добавление непрерывного покрытия может помочь сохранить водонепроницаемость при загрязнении, однако неблагоприятным результатом является ухудшение воздухопроницаемости материалов, что может ухудшать комфортность одежды для потребителя.

Раскрытие изобретения

Одним из вариантов изобретения, описанным в данном документе, является воздухопроницаемый тканевый слоистый материал для использования в изготовлении одежды, содержащей мембрану, которая является устойчивой к проникновению искусственного кожного сала как до, так и после загрязнения поверхностно-активным веществом. Воздухопроницаемый тканевый слоистый материал содержит гидрофобную асимметричную пористую мембрану, которая содержит первую и вторую области пористой мембраны, имеющие различную микроструктуру. Тканевый слоистый материал дополнительно содержит текстильное изделие, присоединенное к асимметричной пористой мембране прерывистыми соединениями. В некоторых вариантах тканевый слоистый материал имеет входное давление жидкости больше 70 кПа, для жидкости с поверхностным натяжением около 31 дин/см.

В другом варианте изобретения описан воздухопроницаемый тканевый слоистый материал, который содержит гидрофобную многослойную асимметричную пористую мембрану, содержащую первый и второй пористые слои мембраны, имеющих различную микроструктуру, причем между первым и вторым пористыми слоями имеется поверхность раздела. Воздухопроницаемый тканевый слоистый материал дополнительно содержит текстильное изделие, присоединенное прерывистыми соединениями, по меньшей мере, с одной стороны гидрофобной многослойной асимметричной мембраны. В еще одном варианте воздухопроницаемый тканевый слоистый материал также может содержать олеофобную обработку или покрытие.

В еще одном варианте описана одежда, которая выполнена из воздухопроницаемого тканевого слоистого материала, содержащего асимметричную мембрану, которая устойчива к проникновению искусственного кожного сала. Асимметричная мембрана содержит первую область, имеющую микроструктуру, которая является более открытой, чем микроструктура второй области. Одежда сконструирована таким образом, что область мембраны, имеющая более открытую микроструктуру, ориентирована ближе к источнику загрязнения.

Краткое описание чертежей

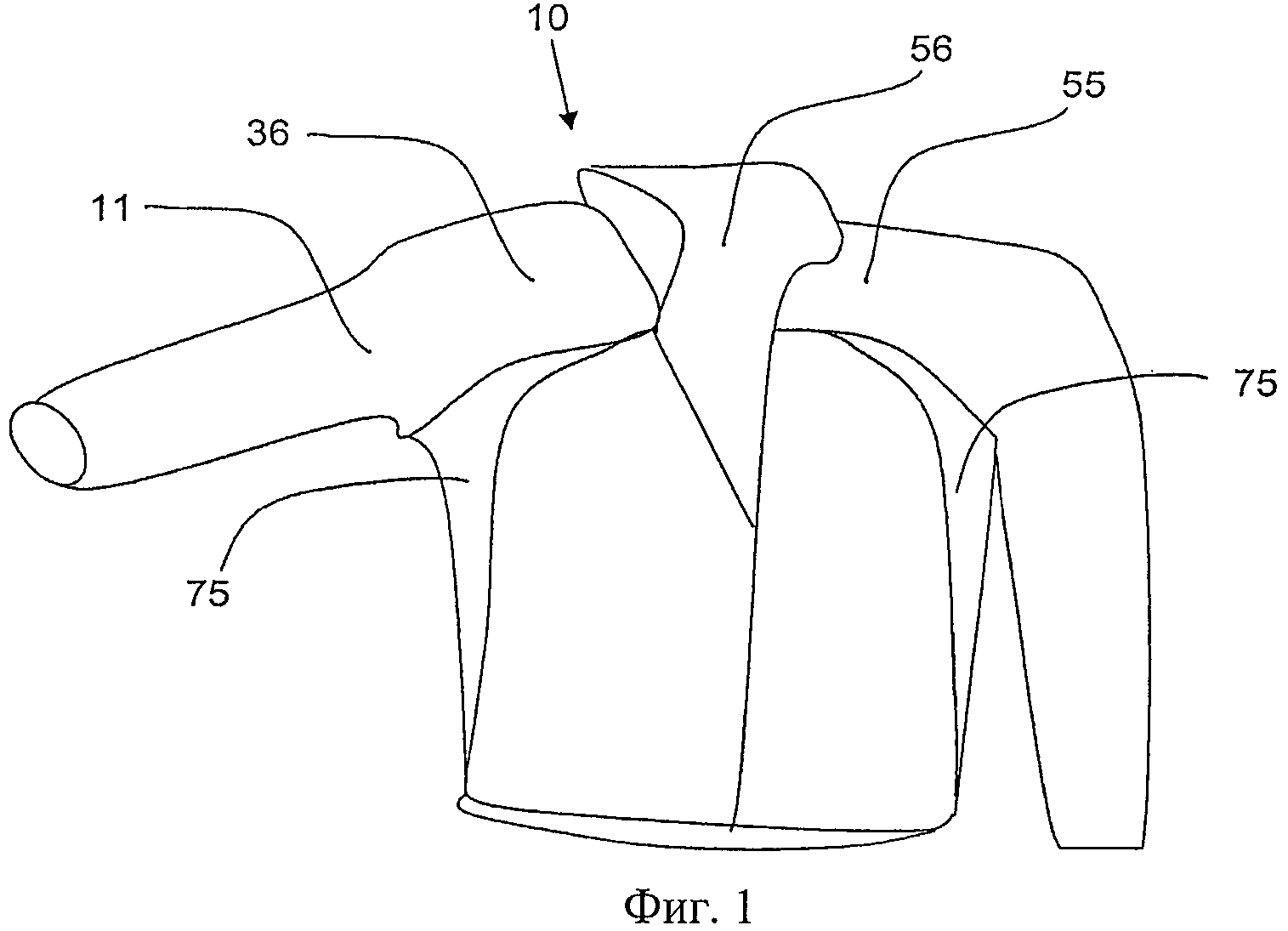

Фигура 1 представляет собой изображение одежды.

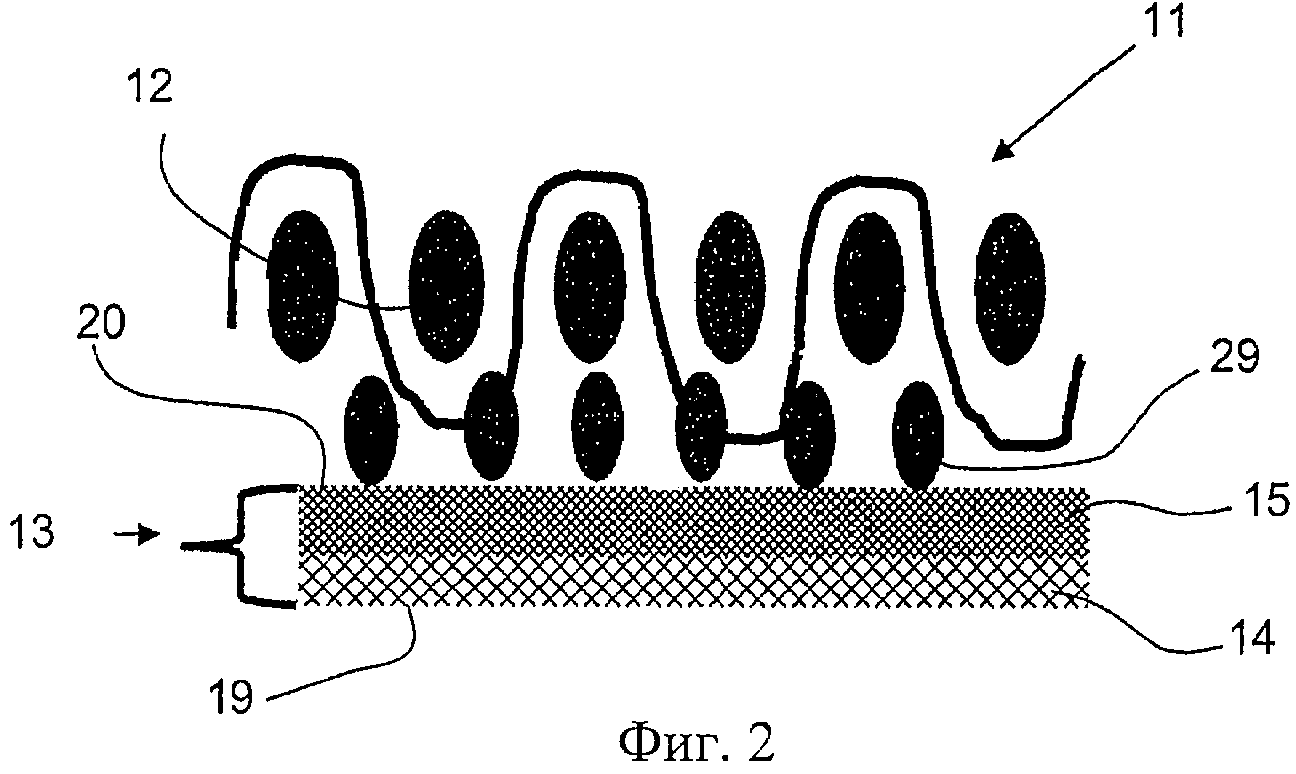

Фигура 2 представляет собой изображение поперечного разреза иллюстративного варианта тканевого слоистого материала.

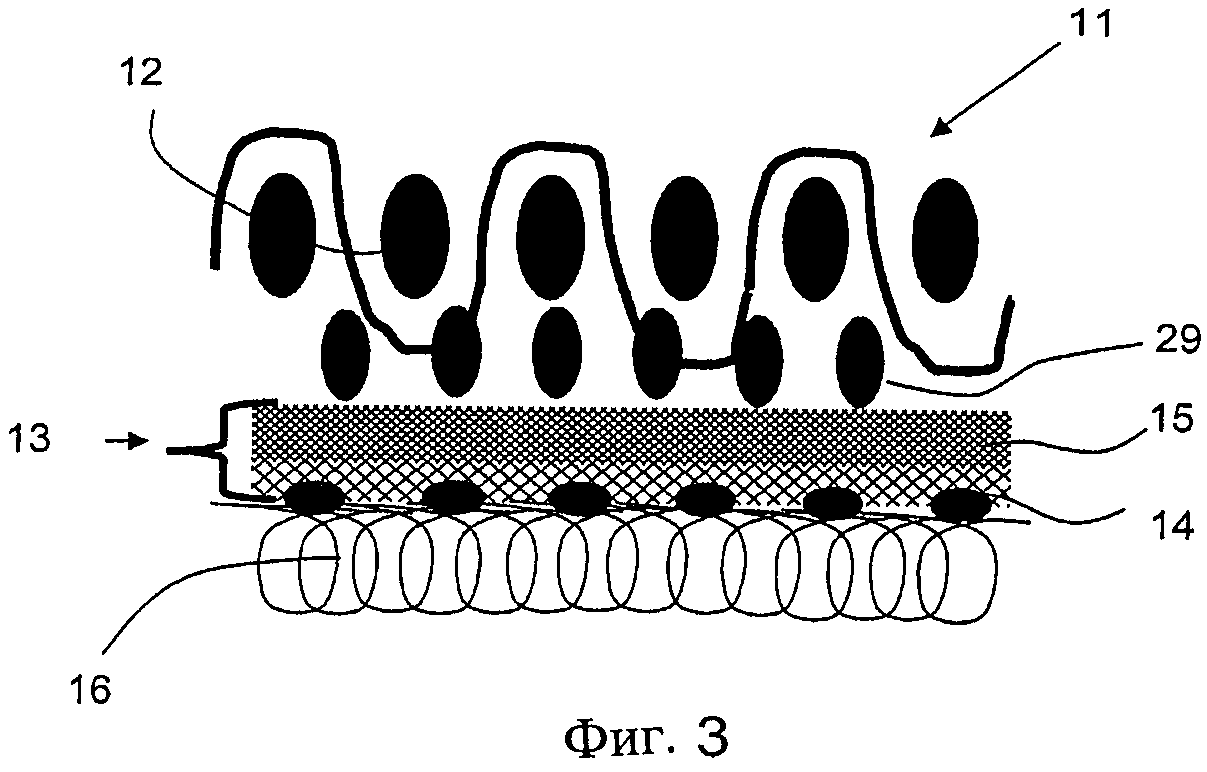

Фигура 3 представляет собой изображение поперечного разреза иллюстративного варианта тканевого слоистого материала.

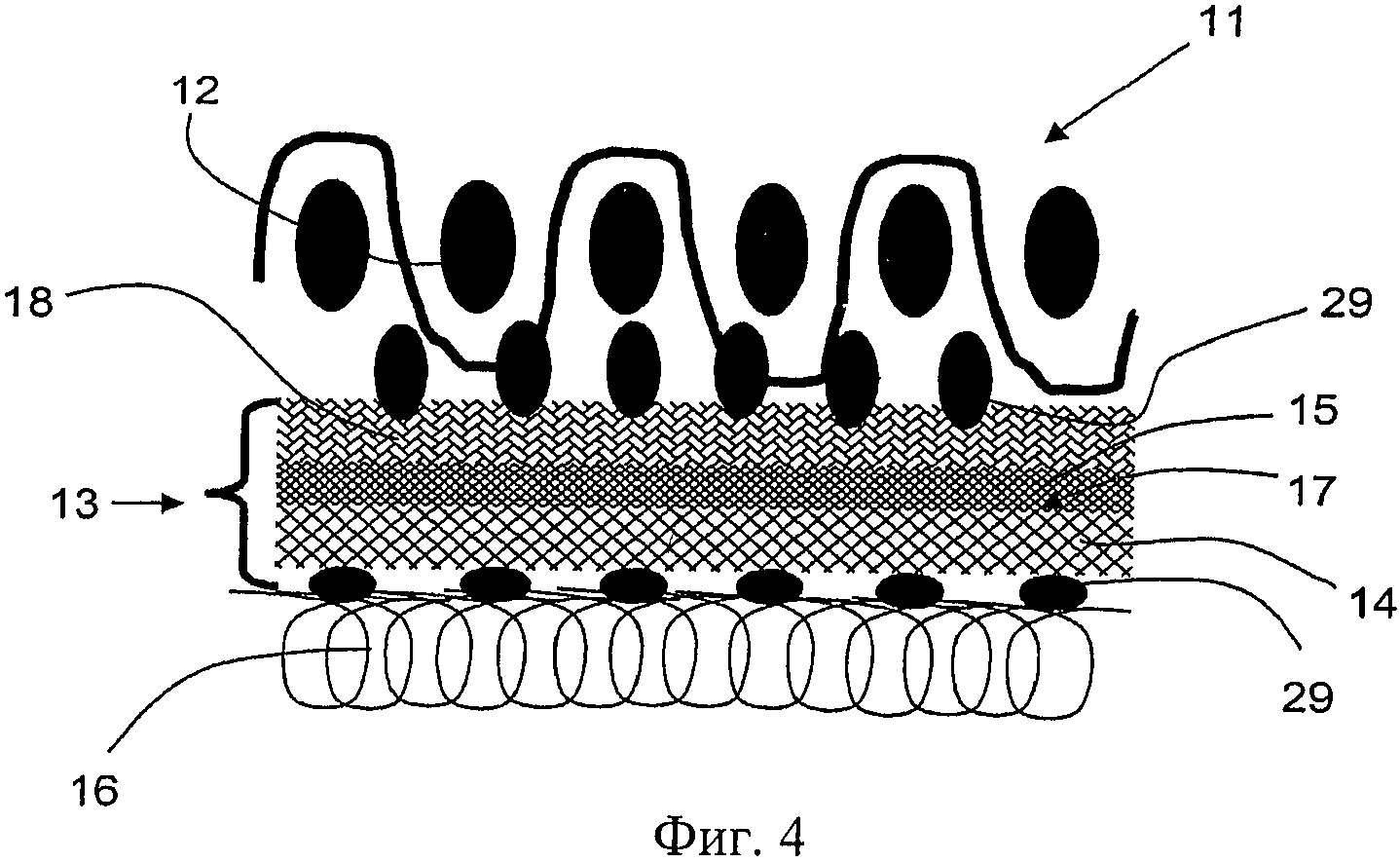

Фигура 4 представляет собой изображение поперечного разреза иллюстративного варианта тканевого слоистого материала.

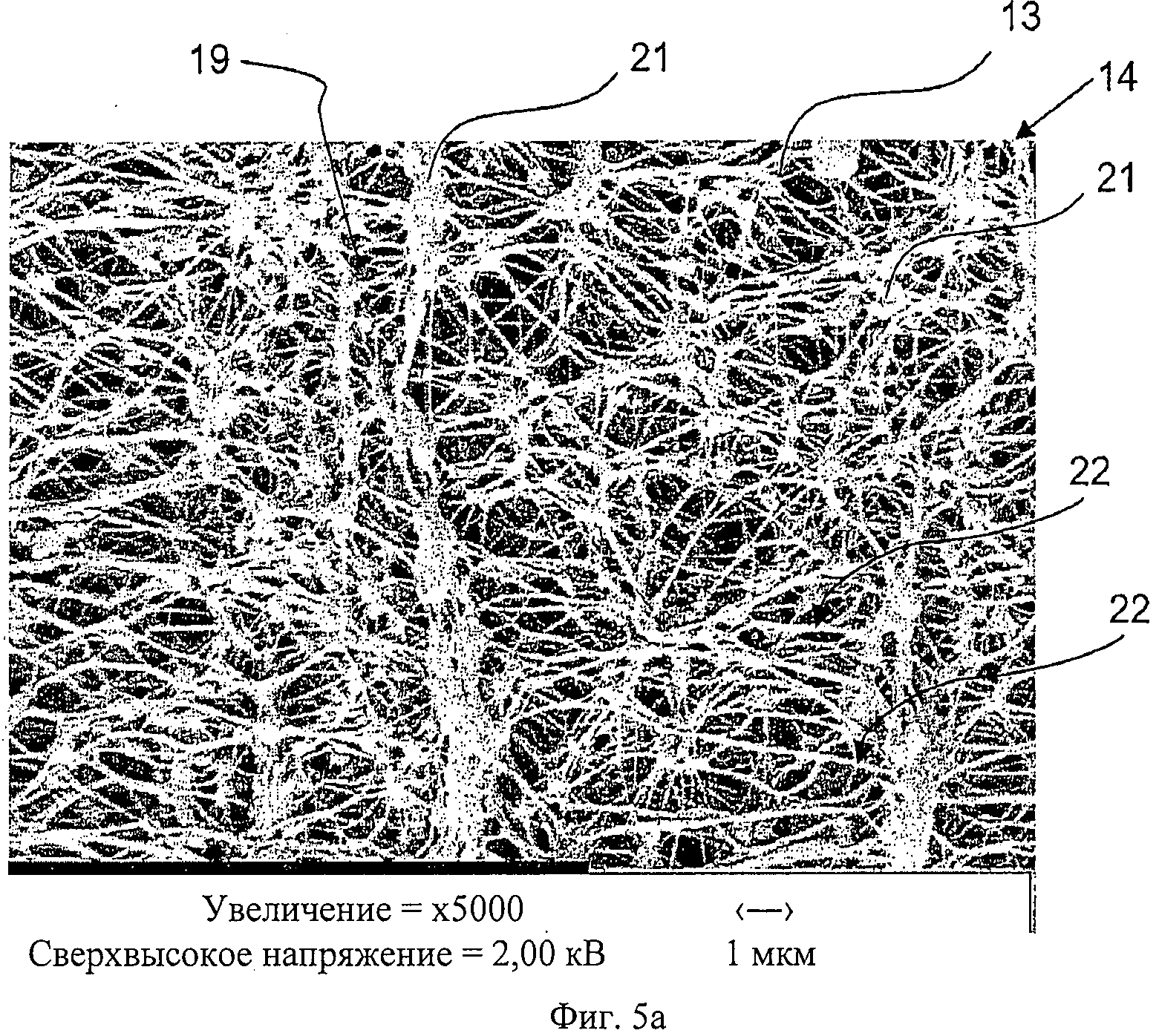

На фигуре 5а показано изображение в сканирующем электронном микроскопе (СЭМ) внешней поверхности иллюстративного варианта пористой мембраны.

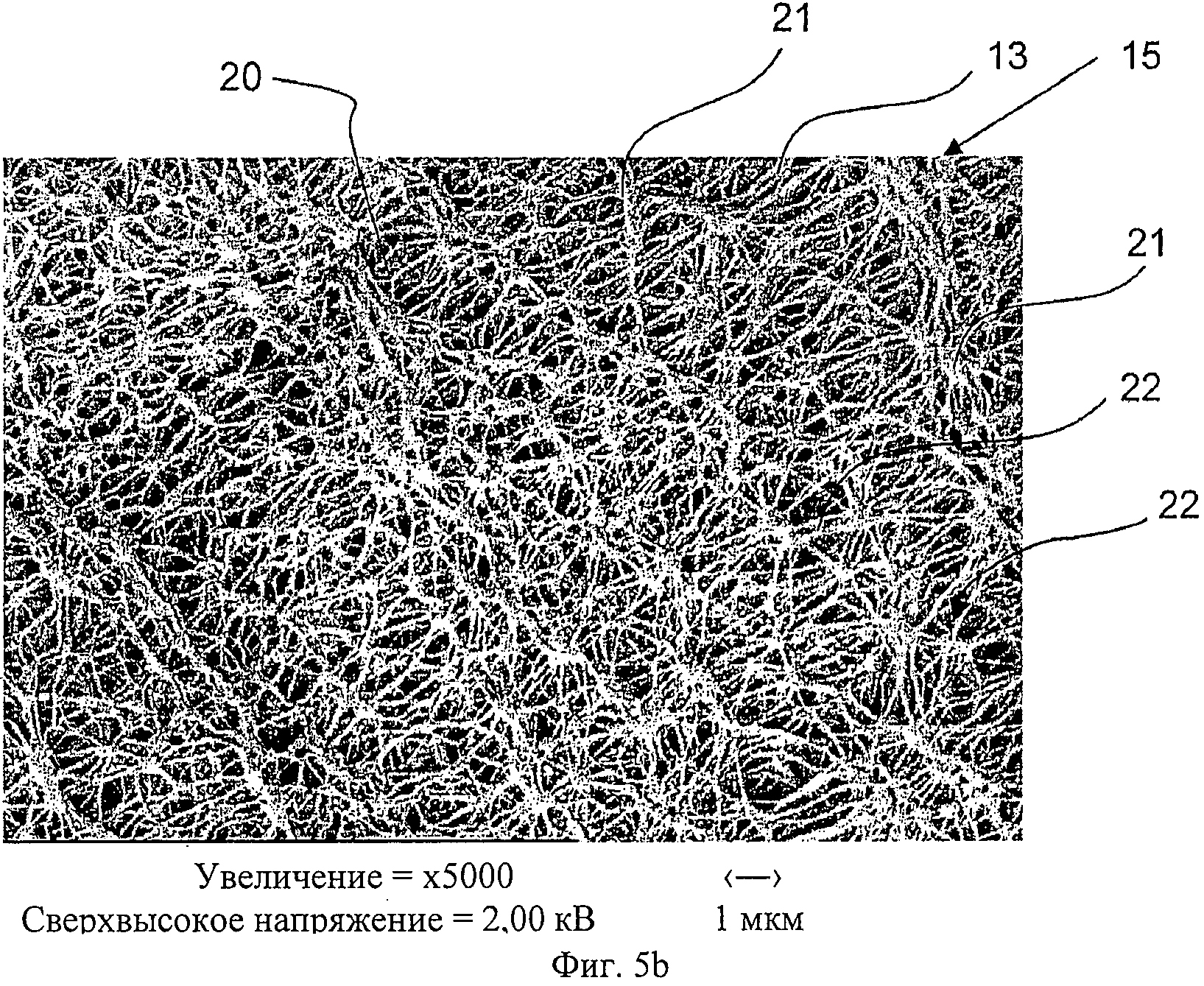

На фигуре 5b показано СЭМ-изображение внешней поверхности противоположной поверхности пористой мембраны из фигуры 5а.

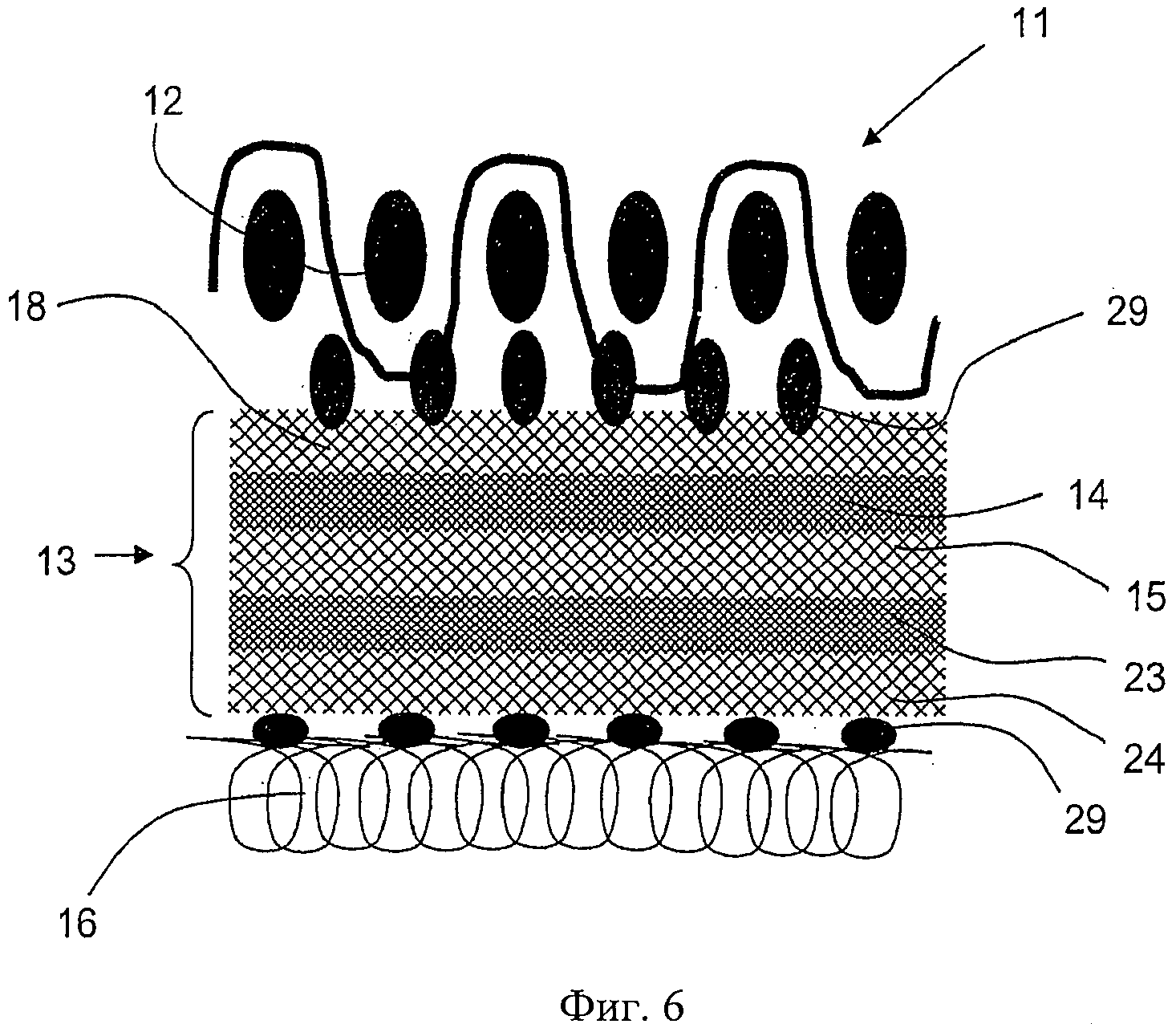

Фигура 6 представляет собой изображение поперечного разреза иллюстративного варианта тканевого слоистого материала.

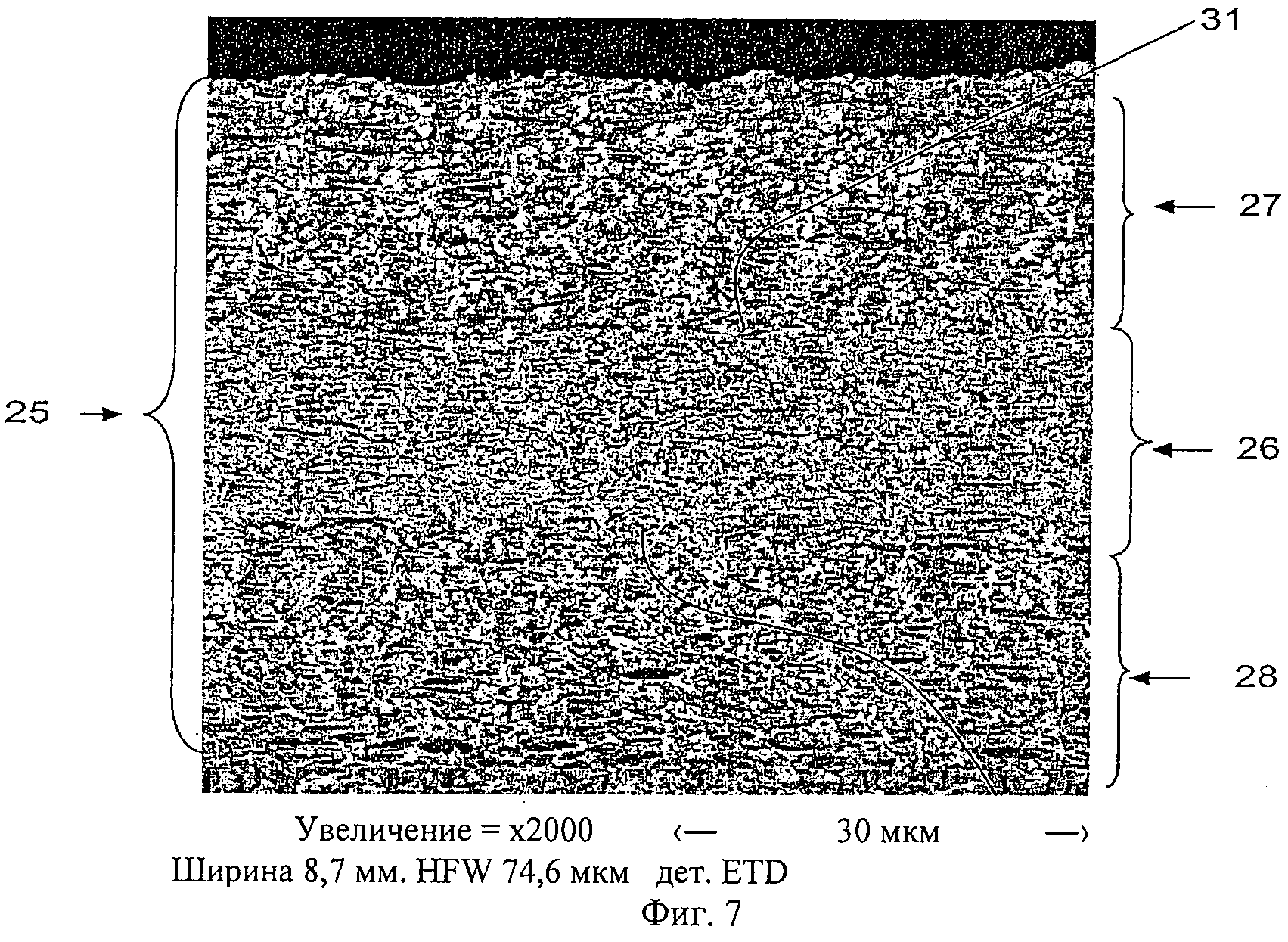

Фигура 7 представляет собой СЭМ-изображение поперечного разреза иллюстративного варианта пористой мембраны.

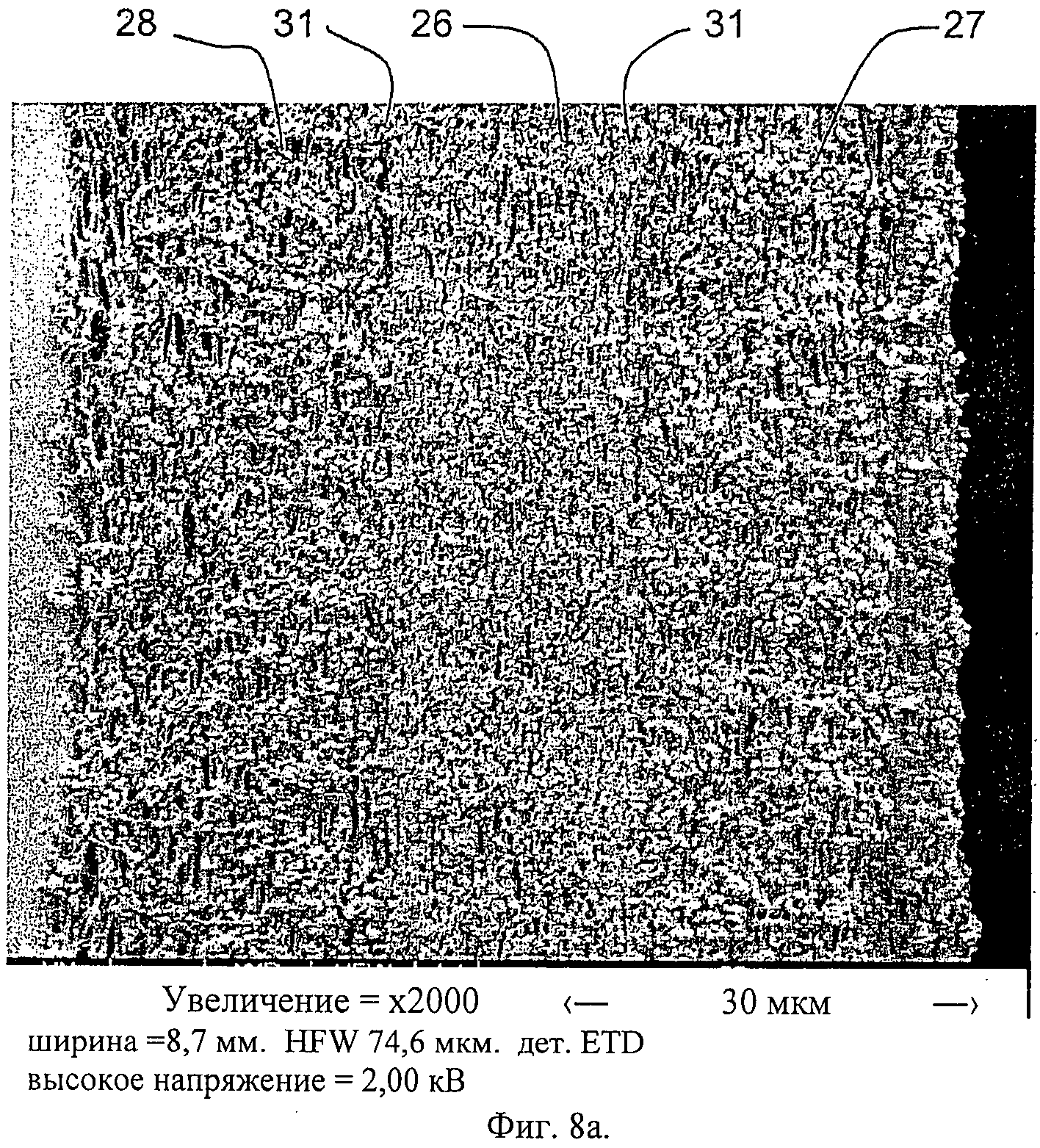

На фигуре 8а показано СЭМ-изображение фигуры 7, повернутое на 90 градусов.

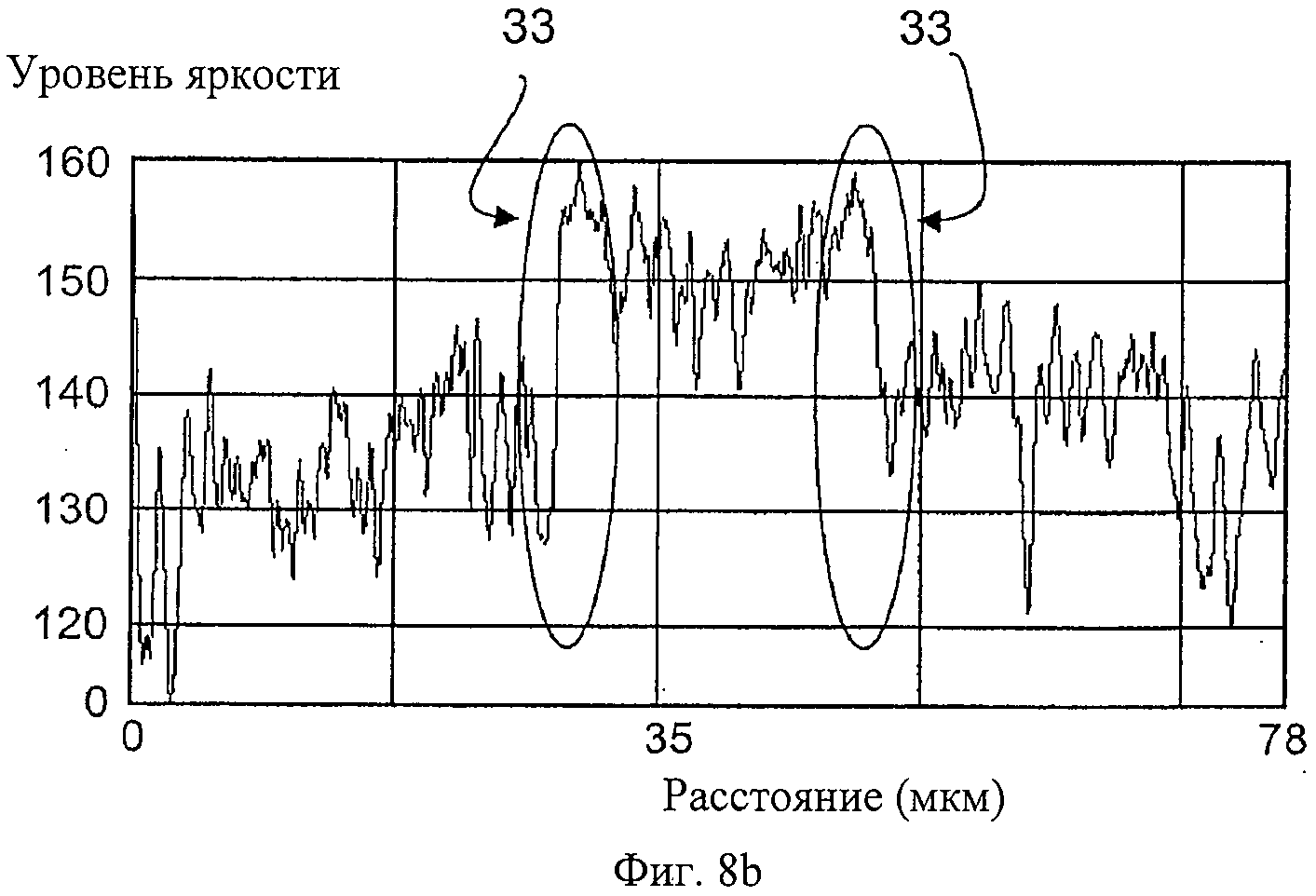

На фигуре 8b представлена зависимость уровня яркости по серой шкале от расстояния на СЭМ-изображении пористой мембраны, показанной на фигуре 7а.

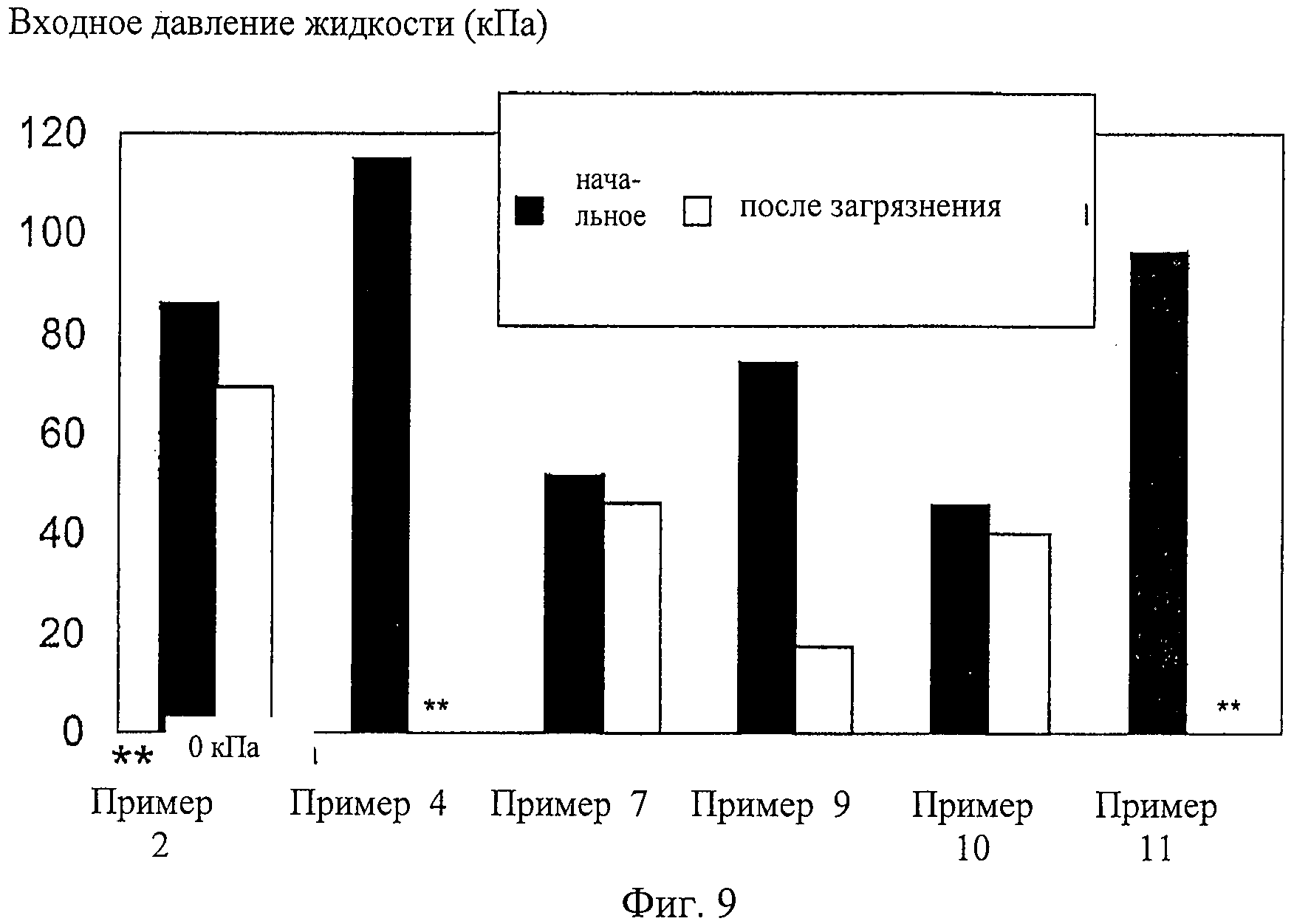

На фигуре 9 приведена диаграмма сравнения входного давления жидкости (ВДЖ) пористой структуры мембраны для текучей среды с поверхностным натяжением 31 дин/см до и после воздействия текучей среды с низким поверхностным натяжением.

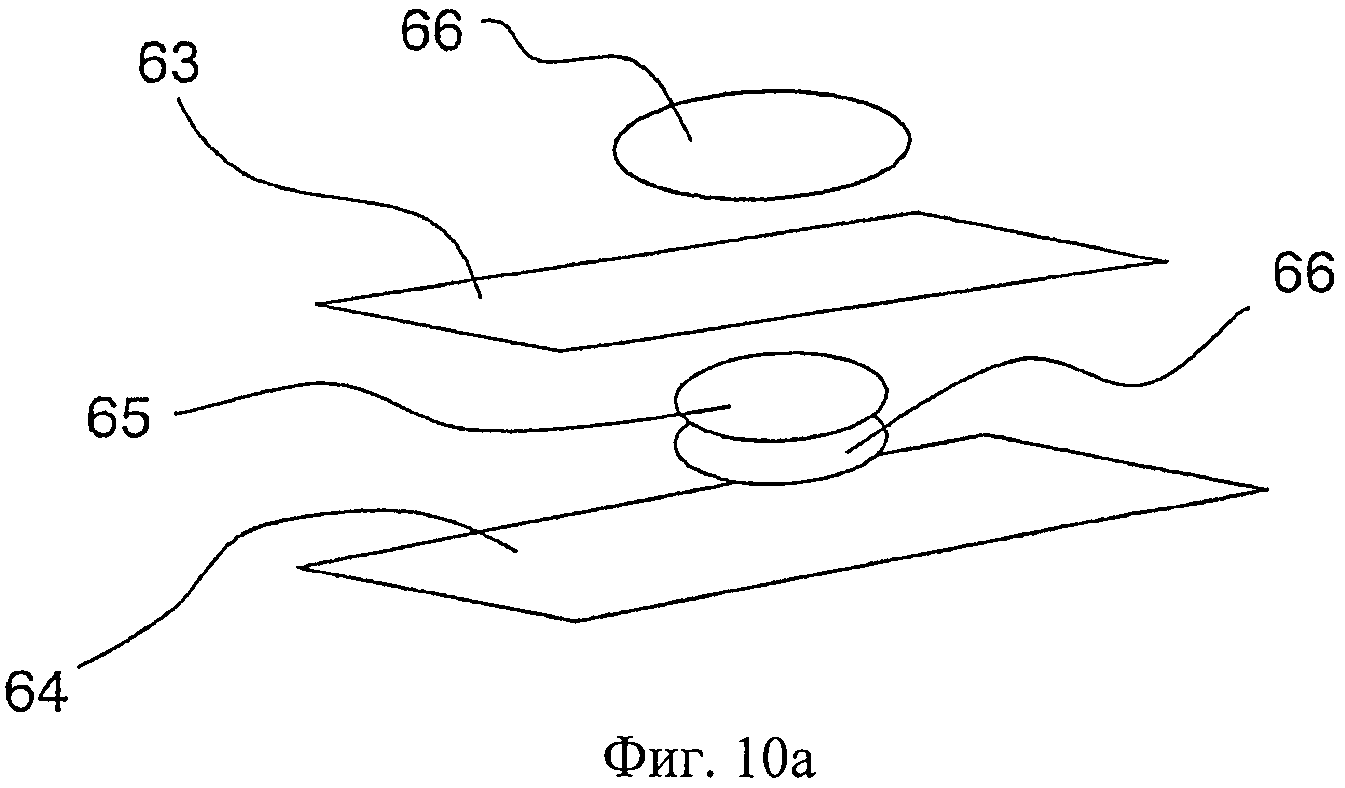

На фигуре 10а представлена схема устройства для Метода определения загрязнения искусственным кожным салом.

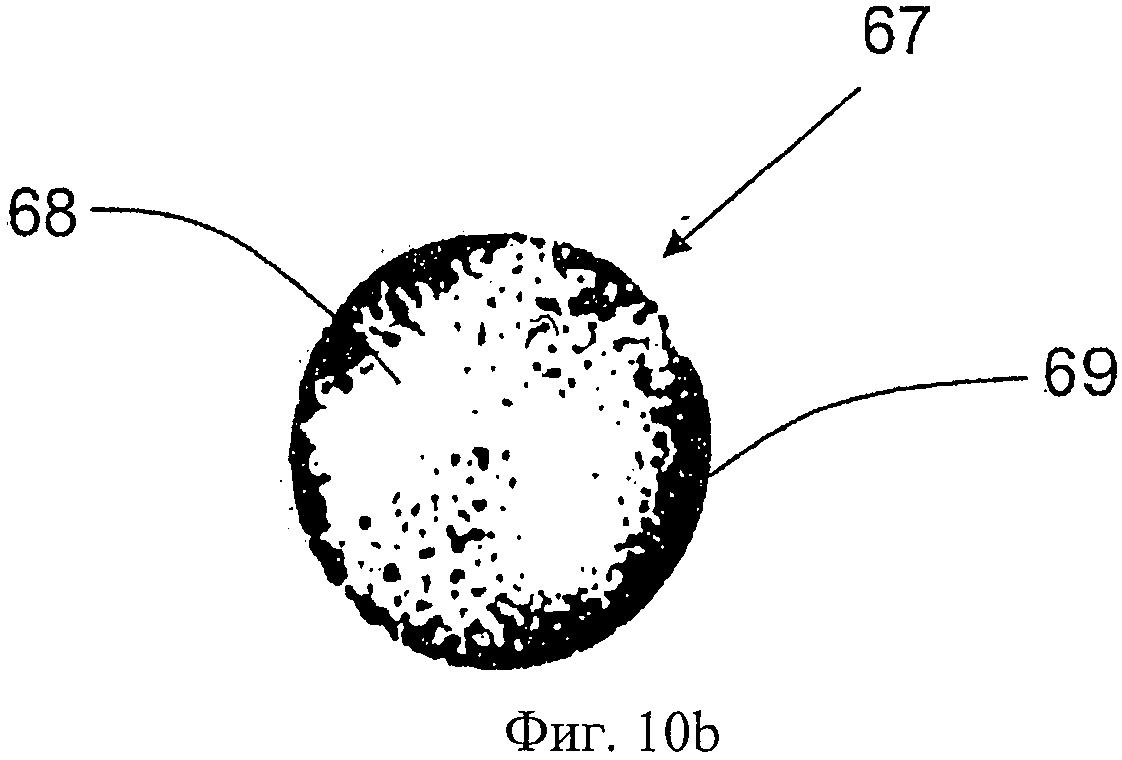

На фигуре 10b представлено проникновение через мембрану загрязнения искусственным кожным салом.

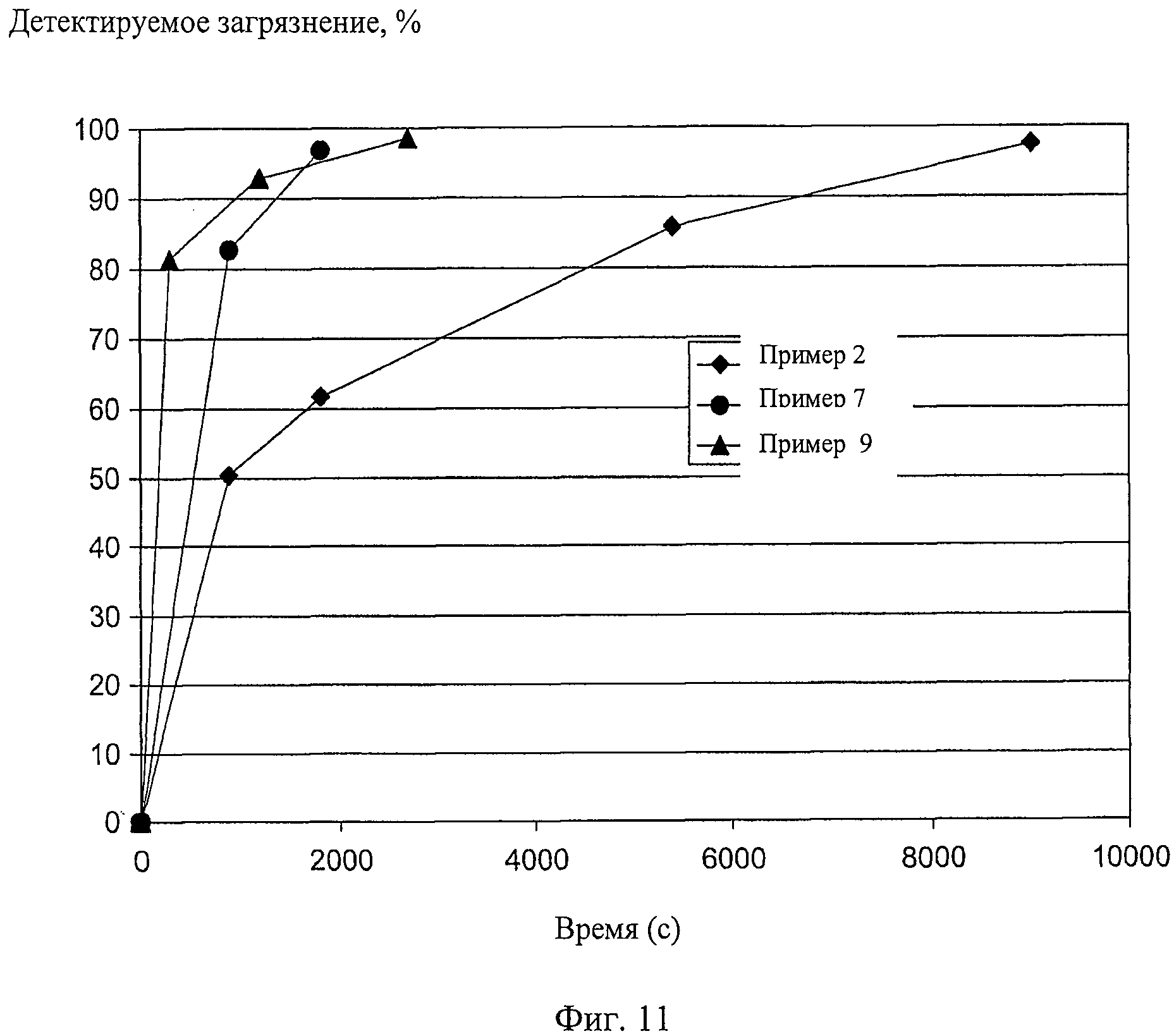

На фигуре 11 представлена зависимость процента обнаруживаемого загрязнения искусственным кожным салом от времени (в секундах) для мембранных структур.

Осуществление изобретения

В соответствии с одним вариантом изобретения на фигуре 1, показана верхняя одежда (10) в виде куртки (36), которая выполнена из тканевого слоистого материала (11), который является воздухопроницаемым, а также водонепроницаемым. Кроме того, изображенная на фигуре 1 одежда имеет внешнюю поверхность (55) и внутреннюю поверхность (56). Со ссылкой на фигуры 2 и 3, тканевый слоистый материал (11) имеет текстильный слой (12) и асимметричную пористую мембрану (13), ламинированную к слою с помощью прерывистых соединений (29). Асимметричная пористая мембрана (13), изображенная на фигурах 2 и 3, содержит первую область (14) пористой мембраны, имеющую первую микроструктуру, а вторую область (15) пористой мембраны, имеющую вторую микроструктуру, которая отличается от микроструктуры первой области пористой мембраны. Тканевый слоистый материал может дополнительно содержать второй текстильный слой (16), ламинированный к асимметричной пористой мембране (13) на стороне, противоположной первому текстильному слою (12), как показано на фигуре 3. Воздухопроницаемый тканевый слоистый материал подходит для использования в различных приложениях, в том числе для облачения, например, одежды, такой как куртки, и чехлы, такие как спальные мешки, но не ограничивающихся только этим.

В одном варианте изобретения описан тканевый слоистый материал, который является воздухопроницаемым, имея число Герли менее 200 секунд, и водонепроницаемым, имеющим входное давление жидкости больше 70 кПа для жидкости с поверхностным натяжением 31 дин/см, при испытании в соответствии с методами, описанными в настоящем документе. Хотя загрязнение пористой структуры может обычно ухудшать водонепроницаемость и/или влиять на визуальные свойства структуры, неожиданно, описанные в изобретении тканевые слоистые материалы имеют повышенную устойчивость к загрязнению, сохраняя при этом воздухопроницаемость за счет включения в слоистый материал определенных пористых мембранных структур. Сводя к минимуму загрязнение пористой мембраны за счет текучих сред с низким поверхностным натяжением, может быть получен описанный в изобретении тканевый слоистый материал, который обеспечивает длительную водонепроницаемость при сохранении воздухопроницаемости.

В некоторых вариантах описанного изобретения тканевые слоистые материалы, которые являются проницаемыми для воздуха и устойчивыми к загрязнению, содержат пористые мембранные структуры, которые являются асимметричными. Термин "асимметричный" означает, что пористая мембранная структура содержит несколько областей по толщине структуры, и по меньшей мере, одна область имеет микроструктуру, которая отличается от микроструктуры второй области. В одном варианте изобретения асимметричная пористая мембрана содержит несколько областей по толщине структуры в виде слоев, таких как слои экспандированного фторполимера. Например, многослойная мембрана из экспандированного политетрафторэтилена (ePTFE) может содержать несколько областей по толщине структуры, причем по меньшей мере, два из слоев мембраны имеют различные микроструктуры. В некоторых вариантах осуществления, где асимметричная мембрана имеет, по меньшей мере, три области мембраны, две области мембраны могут иметь одинаковую микроструктуру, при условии, что, по меньшей мере, одна область мембраны имеет другую микроструктуру.

Как показано на схеме, приведенной на фигуре 2, пористая мембрана (13) содержит первую область (14) пористой мембраны и вторую область (15) пористой мембраны, имеющую микроструктуру, которая отличается от микроструктуры первой области пористой мембраны. В некоторых вариантах изобретения, первая область (14) пористой мембраны может иметь более открытую структуру, чем вторая область (15) пористой мембраны. Как показано на фигуре 4, пористая мембрана (13) при необходимости содержит третью область (18) пористой мембраны, имеющую микроструктуру, которая отличается от второй области (15) пористой мембраны, и может быть такой же или другой, чем первая область (14) пористой мембраны. Пористые мембраны можно формовать таким образом, чтобы они содержали более трех областей или слоев по толщине мембраны при условии, что по меньшей мере, две области имеют различную микроструктуру. Например, в дополнительном варианте, как видно из схематического представления на фигуре 6, пористая мембрана (13) содержит четвертую область (23) пористой мембраны и пятую область (24) пористой мембраны в дополнение к первой (15), второй (14), и третьей (18) областям пористой мембраны. Пять областей или слоев (14, 15, 18, 23 и 24) пористой мембраны ориентированы по всей толщине мембраны, и по меньшей мере, одна область пористой мембраны имеет другую микроструктуру, чем другие области пористой мембраны.

Примеры микроструктур пористых мембран включают структуру пен с открытыми порами, спеченных или конденсированных частиц, или микроструктуры узлов, соединенных между собой фибриллами, но не ограничиваются указанным. Различие микроструктуры двух областей может заключаться, например, в размерах пор или, например, микроструктурное различие в геометрии или размере узлов и/или фибрилл, и/или плотности узлов. В некоторых вариантах изобретения, плотность узлов в первой области (14) пористой мембраны отличается от плотности узлов во второй области (15) пористой мембраны.

На фигурах 5а и 5b показаны СЭМ-изображения внешней поверхности (19) первой области (14) пористой мембраны и внешней поверхности (20) второй области (15) пористой мембраны, соответственно, в одном примере осуществления изобретения, на которых изображена микроструктура, содержащая узлы (21), соединенные между собой фибриллами (22). В некоторых вариантах изобретения, область пористой мембраны, имеющая микроструктуру с большей плотностью узлов, рассматривается, как более плотная по микроструктуре, чем область, имеющая более низкую плотность узлов; и наоборот, область пористой мембраны, имеющая более низкую плотность узлов рассматривается, как имеющая более открытую микроструктуру. В одном варианте изобретения воздухопроницаемый тканевый слоистый материал содержит асимметричную пористую мембрану, в которой плотность узлов во второй области (15) пористой мембраны, больше, чем плотность узлов в первой области (14) пористой мембраны, по меньшей мере, на 10%. В других вариантах, плотность узлов во второй области (15) пористой мембраны, больше, чем плотность узлов в первой области (14) пористой мембраны, по меньшей мере, на 20%, или по меньшей мере на 30%, или по меньшей мере на 40%, при измерении в соответствии с методом, описанным в настоящем документе для измерения плотности узлов.

Пористая мембрана может иметь две или больше отдельных областей по толщине мембраны, при этом каждая область, в отдельности, имеет по всему объему относительно гомогенную микроструктуру, которая отличается от микроструктуры в соседней области. Различия в микроструктуре двух областей могут быть обнаружены на поперечных сечениях СЭМ-изображений. Например, на фигуре 7 изображена асимметричная пористая мембрана (25), содержащая две внешних области (27) и (28) пористой мембраны, имеющие другие микроструктуры, чем центральная область (26) пористой мембраны. В некоторых вариантах изобретения соседние области асимметричной пористой мембраны разделены видимой поверхностью раздела (позиция 17 на фигуре 4; позиция 31 между областями на фигурах 7 и 8а). Поверхность раздела (17) между первой (14) и второй (15) областями может состоять по существу из материалов, как первой, так и второй областей.

Поверхность раздела (31) между двумя или больше отдельными пористыми областями можно обнаружить или наблюдать, например, на поперечном сечении СЭМ-изображения (фигура 8а), или с помощью анализа уровня серого цвета на поперечном сечении СЭМ-изображения (фигура 8б) асимметричной пористой мембраны с использованием методики, описанной в настоящем описании. На фигуре 8а показано поперечное сечение СЭМ-изображения фигуры 7 для пористой мембраны (25), имеющей две внешние области (27) и (28) пористой мембраны, разделенных центральной областью (26) пористой мембраны, которое было повернуто на 90 градусов. На фигуре 8b представлен уровень яркости для СЭМ-изображения на фигуре 8а, и выделены два фрагмента, чтобы показать изменения уровня яркости по серой шкале во всей толщине асимметричной пористой мембраны, которая соответствует различным областям. В некоторых вариантах изобретения, анализ уровня серого цвета для поперечного сечения СЭМ-изображения может показать изменение сигнала (33) на поверхности раздела между двумя областями пористых мембран, которые имеют различные микроструктуры. В некоторых вариантах изменение сигнала на поверхности раздела может привести к изменению уровня яркости по серой шкале, которое больше, чем среднее изменение сигнала в указанной области.

В некоторых вариантах изобретения, различие между микроструктурой первой области пористой мембраны и микроструктурой второй области пористой мембраны могут быть также (или альтернативно) обнаружены путем сравнения "Давления вытеснения жидкости" относительно давления появления потока пузырьков, как описано в методе испытания давления вытеснения жидкости, раскрытом в описании. В некоторых вариантах, асимметричные микроструктуры мембраны могут быть обнаружены там, где мембрана имеет более низкое давление вытеснения жидкости, чем давление появления потока пузырьков. При испытании с помощью этого метода, смоченные структуры асимметричной пористой мембраны, такие, которые описаны в изобретении, демонстрируют заметные изменения непрозрачности мембраны при замещении смачивающей жидкости (давление вытеснения жидкости, ДВЖ), до момента появления пузырьков, который наблюдается как поток пузырьков. Не желая быть связанными теорией, авторы полагают, что для области асимметричной пористой мембраны, имеющей более открытую микроструктуру, жидкость будет вытесняться при давлении ниже, чем давление появления потока пузырьков. Для сравнения, мембраны, имеющие единственную область, а также мембраны, имеющие несколько слоев, не отличающихся по структуре, не имеют давление вытеснения жидкости, которое ниже, чем давление появления потока пузырьков.

Таким образом, раскрыт способ определения наличия асимметричной пористой мембраны, имеющей внешний слой или область в направлении толщины мембраны, которая имеет более открытую микроструктуру, чем микроструктура, по меньшей мере, в одной другой области (или слое) мембраны. В одном варианте способ включает действие сжатого газа на первую поверхность смоченного образца мембраны и одновременное наблюдение изменения непрозрачности и потока пузырьков на второй поверхности, противоположной первой поверхности; регистрацию давления, при котором обнаруживается изменение непрозрачности и/или поток пузырьков; переворачивание образца и повторение процедуры, если поток пузырьков появляется до изменения прозрачности; определение, что образец мембраны имеет асимметричную структуру с внешней области или слоя, имеющего более открытую микроструктуру, чем микроструктура, по меньшей мере, в одной другой области (или слое), если изменение прозрачности наблюдается до появления потока пузырьков. В некоторых вариантах изобретения асимметричная пористая мембрана имеет давление вытеснения жидкости, по меньшей мере 15 кПа. В других вариантах, давление вытеснения жидкости, по меньшей мере, на 35 кПа меньше, чем давление появления потока пузырьков; в других вариантах, давление вытеснения жидкости, по меньшей мере, на 70 кПа меньше, чем давление появления потока пузырьков, или по меньшей мере, на 103 кПа меньше, чем давление появления потока пузырьков, при измерении в соответствии с испытанием, описанным в настоящем документе. В некоторых вариантах изобретения можно проводить непосредственное испытание тканевого слоистого материала, однако в других случаях может быть желательным удаление внешних текстильных слоев, чтобы наблюдать мембраны напрямую.

Полимеры, пригодные для использования при формировании пористой мембраны, включают (но не ограничиваются указанным) полиуретаны, полиэтилен, и фторполимеры. Когда пористая мембрана содержит фторполимер, мембрана может иметь микроструктуру, которая характеризуется узлами, связанными между собой фибриллами. Используемые в изобретении пористые мембраны имеют давление появления потока пузырьков больше 135 кПа при испытании в соответствии с автоматизированным методом испытания давления появления потока пузырьков, который описан в настоящем документе. В других вариантах давление появления потока пузырьков составляет больше 170 кПа, а в других вариантах давление появления потока пузырьков больше 205 кПа. Подходящие фторполимерные материалы включают экспандированные фторполимеры, такие как (но не ограничиваясь указанным) экспандированный ПТФЭ, экспандированные продукты, изготовленные из полимеров, которые описаны в патенте США №5708044 (Branca, 1998), патент США №6541589 (Baillie, 2003), патент США №7531611 (Sabol и др., 2009), заявка на патент США №11/906,877 (Ford), и тому подобное.

Пористые мембраны могут быть изготовлены из одного полимерного материала, переработанного с образованием нескольких областей или нескольких слоев внутри мембраны, причем, по меньшей мере, в двух областях или слоях имеются различные микроструктуры. В одном варианте две или более области, имеющие различные микроструктуры, могут содержать различные фторполимерные материалы путем совместной переработки нескольких материалов для формирования асимметричной пористой мембраны, имеющей несколько областей или слоев. Например, в одном варианте изобретения асимметричная пористая мембрана содержит первую пористую область, содержащую гомополимер экспандированного ПТФЭ, и вторую пористую область, содержащую модифицированный экспандированный ПТФЭ.

В некоторых вариантах изобретения пористые мембраны, имеющие области или слои с различной микроструктурой, могут быть изготовлены путем приведения в непосредственный контакт нескольких фторполимерных компонентов, таких как ленты, содержащие смазочный материал, на технологической стадии обработки мембраны. Фторполимерные компоненты, содержащие смазочный материал, определены в изобретении как «замасленные» компоненты. Замасленные фторполимерные компоненты могут быть приведены в контакт в виде экструдата, который в то же время содержит вспомогательное средство экструзии, чтобы максимально увеличить контакт фторполимерных компонентов. В некоторых вариантах, несколько компонентов, которые образуют дискретные области по толщине асимметричной пористой мембраны, скомпонованы путем приведения компонентов в непосредственный контакт, без промежуточных материалов до окончательного экспандирования и спекания, с образованием поверхности раздела между дискретными областями, примыкающими по длине и ширине мембраны. В других вариантах фторполимерные компоненты или отдельные слои пористых мембран могут соединяться с использованием прерывистых соединений, таких как клей, который наносится на один или несколько компонентов до или в процессе экспандирования.

Хотя масса пористой мембраны (13) конкретно не ограничена, асимметричные пористые мембраны, имеющие массу приблизительно от 2 до 100 г/м2 (грамм на квадратный метр), могут быть подходящими для некоторых приложений; в других вариантах, асимметричные пористые мембраны, имеющие массу приблизительно от 4 до 60 г/м2, или массу приблизительно от 20 до 35 г/м2, подходят для других областей применения.

Могут быть скомпонованы асимметричные пористые мембраны, имеющие различные конструкции. На каждой из фигур 2, 3, 4 и 6 показан пример варианта осуществления структуры асимметричной пористой мембраны, имеющей несколько областей или слоев. На каждой из фигур 2, 3,4 и 6, приведено схематическое изображение вариантов конструкций, в которых микроструктура первой области или слоя (14) является более открытой, чем микроструктура второй области или слоя (15). Как уже обсуждалось выше, различие в структуре можно наблюдать, например, путем сравнения плотности узлов на СЭМ-микрофотографиях поверхности каждой области двухзонной структуры. Кроме того, отдельные материалы, используемые для изготовления каждой области структуры, можно будет индивидуально перерабатывать в мембраны таким образом, как в способе, применяемом для совокупных многообластных структур. Могут быть сопоставлены величины давления появления пузырьков для каждой отдельной мембраны и совокупных многообластных структур. Двухслойная асимметричная пористая мембрана может иметь такое же давление появления потока пузырьков, или примерно такое же, как индивидуальный слой, имеющий самое высокое давление появления потока пузырьков.

В иллюстративном варианте, схематически показанном на фигуре 4, предусмотрена конструкция, в которой изображен центральный слой или область (15) с меньшим или более плотным размером пор, чем более открытая структура из двух внешних слоев или областей (14, 18), предусмотренных по обе стороны от центрального слоя. В одном из вариантов величины давления появления пузырьков, измеренных от отдельных слоев тех же материалов, обработанных аналогично двум внешним слоям структуры совокупной многослойной пористой мембраны, ниже, чем давление появления пузырьков для отдельных слоев материала, который подобен центральному слою совокупной структуры. Для сравнения, когда те же три полимерных материала скомпонованы с образованием многослойной асимметричной пористой структуры, в некоторых вариантах изобретения давление появления пузырьков в асимметричной пористой мембране может быть таким же или даже выше, чем давление появления пузырьков для наиболее плотной отдельной структуры. Среди преимуществ, предоставляемых асимметричной пористой мембраной, более открытые или более крупные поры внешнего слоя облегчают прикрепление текстильных слоев при использовании стандартной процедуры ламинирования, где часто бывает трудно ламинировать слои на микроструктуру некоторых полимерных материалов, имеющих низкую пористость.

Одежда, в частности одежда для активного использования во влажных условиях, может подвергаться воздействию широкого спектра загрязняющих веществ, включающих кожное сало, пот, стиральные порошки, средства, отпугивающие насекомых, лосьоны и топливо, но не ограничивающихся только указанными. Эти загрязнения имеют широкий диапазон значений поверхностного натяжения. Чтобы оценить характеристики различных асимметричных пористых мембран и тканевого слоистого материала, изготовленного с использованием указанных асимметричных пористых мембран, а также сравнительных материалов, образцы подвергались воздействию текучих сред, имеющих поверхностное натяжение приблизительно от 23 дин/см до 31 дин/см. Текучие среды, имеющие поверхностное натяжение около 23 дин/см, были выбраны как представители имеющихся в продаже моющих средств, которые обычно имеют поверхностное натяжение в диапазоне приблизительно от 25 до 35 дин/см. Текучие среды, имеющие поверхностное натяжение около 31 дин/см, были выбраны для представления других потенциальных загрязнителей, включая кожное сало, которое имеет поверхностное натяжение в диапазоне, включающем 31 дин/см.

Было установлено, что асимметричные мембраны могут обеспечить более значительное сопротивление загрязнению, например, кожным салом, по сравнению с однородной структурой. Кроме того, было обнаружено, что асимметричные мембраны, изготовленные, как описано в изобретении, обладают высоким начальным входным давлением жидкости, а также могут успешно выдержать высокие значения входного давления жидкости после воздействия текучих сред с низким поверхностным натяжением. Для сравнения, с однородной пористой структурой мембраны нельзя достичь обеих целей. Например, с однородной пористой структурой мембраны, имеющей более высокое начальное входное давление, невозможно поддерживать указанное входное давление при воздействии текучих сред с низким поверхностным натяжением. Другие мембраны с однородной пористой структурой, которые могут выдержать начальное входное давление после воздействия текучих сред с низким поверхностным натяжением, имеют более низкое начальное входное давление, что невыгодно, поскольку это может сделать их непригодными для использования при изготовлении одежды, где требуется высокая водостойкость.

В одном варианте изобретения тканевый слоистый материал, содержащий асимметричную мембрану с давлением замещения жидкости ниже давления появления потока пузырьков при ручном испытании, имеет начальное входное давление больше чем 75 кПа, и выдерживает более 70% от входного давление после воздействия текучей среды с низким поверхностным натяжением при испытании в соответствии с методами, описанными в настоящем изобретении для входного давления жидкости. В других вариантах тканевый слоистый материал, содержащий асимметричные мембраны с давлением замещения жидкости ниже давления появления потока пузырьков при ручном испытании, имеет начальное входное давление больше 85 кПа, или больше чем 95 кПа, и выдерживает более чем 80% от входного давления после воздействия текучей среды с низким поверхностным натяжением.

Как показано на фигуре 9, асимметричная пористая мембрана, для которой давление вытеснения жидкости ниже давления появления потока пузырьков при ручном испытании, имеет более высокое начальное входное давление жидкости и больший процент постоянного входного давления, по сравнению с однородными пористыми мембранами. Указанное уникальное сочетание эксплуатационных свойств не было продемонстрировано для испытанной здесь однородной пористой мембраны. Такое сочетание свойств асимметричной пористой мембраны, при использовании в конструировании тканевого слоистого материала для применения в одежде, предоставляет потребителю изделие, которое дольше остается водонепроницаемым.

Загрязнениям требуется больше времени для проникновения в мембраны и обнаружения в случае асимметричных пористых мембран, чем в случае мембран с однородной пористой структурой, что обеспечивает водонепроницаемость с повышенным сроком службы. В одном варианте при испытании по методу, описанному в изобретении, для асимметричной пористой мембраны примерно через 900 секунд воздействия искусственного кожного сала обнаруживается проникновение загрязнений меньше или равное 50%. В некоторых вариантах изобретения, для асимметричной пористой мембраны приблизительно после 4000 секунд воздействия искусственного кожного сала обнаруживается проникновение загрязнений меньше или равное приблизительно 75%. Указанное увеличение времени проникновения загрязнения обеспечивает повышенную сопротивляемость загрязнению одежды, сделанной из тканевого слоистого материала по изобретению.

Известным недостатком является то, что при загрязнении некоторых видов воздухопроницаемой одежды, содержащих определенные пористые мембраны, может произойти проникновение жидкости через мембрану. Неожиданно оказалось, что скорость потока жидкости и, в частности, скорость потока воды через асимметричные пористые мембраны согласно изобретению значительно меньше, чем скорость потока воды после загрязнения однородной пористой мембраной. Таким образом, в одном варианте изобретения одежда, сконструированная с асимметричной пористой мембраной, обеспечивает потребителю повышенную защиту от дождя, даже если произошло загрязнение.

В то время как асимметричные пористые мембраны обеспечивают устойчивость к загрязнению текучей средой с низким уровнем поверхностного натяжения, загрязнение жидкостью можно в дальнейшем свести к минимуму путем создания олеофобной структуры. Олеофобное покрытие может быть предусмотрено, по меньшей мере, на части многообластной или многослойной асимметричной пористой мембраны, для дополнительной защиты, или олеофобное покрытие может быть предусмотрено на всей асимметричной структуре пористого или тканевого слоистого материала, содержащего асимметричную пористую структуру. Олеофобное покрытие определяется в изобретении как обработка или покрытие, которое осаждает олеофобный материал. Различные типы олеофобных материалов могут быть нанесены на различные компоненты тканевого слоистого материала, например пористая мембрана, текстильное изделие или на их части. Примеры олеофобных материалов, пригодных для использования в изобретении, включают такие фторполимеры, как фторакрилаты и другие материалы, такие как описанные или рекомендованные, например, в заявке на патент США 11/440,870 и патентах США №№5539072 и 5460872. Когда предусмотрено олеофобное покрытие или обработка, можно сформировать слоистый материал, который сохраняет воздухопроницаемость, имея показатель по маслу больше или равный приблизительно 4 при испытании в соответствии с тестом маслоотталкивающих свойств, описанным ниже. В других вариантах, может быть сформирован слоистый материал, имеющий показатель по маслу больше или равный примерно 5 или больше, или равный приблизительно 6. Следует понимать, что другие покрытия, такие как водоотталкивающие покрытия, могут быть нанесены на один или несколько текстильных слоев воздухопроницаемого тканевого слоистого материала, включая гидрофобную или олеофобную обработку или покрытие.

Текстильный слой, прикрепленный к пористой мембране тканевого слоистого материала, является воздухопроницаемым и может содержать тканый, трикотажный или нетканый материал, который может содержать такие материалы, хлопок, вискоза, нейлон, полиэфир, и их смеси, но не ограничивается только указанным. Возможно желательно иметь или внешний, или внутренний текстильный слой, прикрепленный к пористой мембране, или внешний, а также внутренний текстильный слои, прикрепленные с обеих сторон пористой мембраны. Масса текстильного слоя конкретно не ограничивается, за исключением случаев, предусмотренных изобретением. При необходимости, масса может составлять приблизительно от 10 до 700 г/м2 (грамм на квадратный метр). В других вариантах масса текстильного слоя может составлять от 10 до 500 г/м2, или от 10 до 200 г/м2.

Один или несколько текстильных слоев (12, 16) могут быть связаны с пористой мембраной с помощью прерывистых соединений (29), как показано на фигурах 2 и 3. Любой подходящий способ может быть использован для соединения внешнего текстильного слоя, внутреннего текстильного слоя, и пористой мембраны, например, глубокое ламинирование, соединение плавлением, клеевая сетка, адгезионное связывание с помощью спрея, и тому подобное. Когда используется глубокое ламинирование, клей может наноситься прерывисто с образованием прерывистых соединений, например дискретных точек или клеевой сетки, чтобы склеивать слои вместе, и в то же время поддерживать оптимальную проницаемость воздуха, или транспорт паров влаги, через слоистый материал. В некоторых вариантах изобретения может быть использовано покрытие клеем поверхности приблизительно от 5% до 80%.

В некоторых приложениях, таких как одежда, важно, чтобы пористая мембрана обладала достаточной прочностью для использования в конструкциях тканевого слоистого материала, не подвергая риску целостность слоистого материала. Например, когда пористая мембрана представляет собой слоистую структуру, важно, чтобы слои мембраны сохраняли целостность во время использования и ухода. Одним из показателей целостности структуры является Z-прочность мембраны в направлении толщины. Неожиданно, было обнаружено, что пористые мембраны, произведенные в соответствии с предложенными в изобретении способами, имеют высокую Z-прочность в направлении толщины мембраны. В одном варианте изобретения может быть полезно, чтобы тканевый слоистый материал содержал пористую мембрану, которая имеет Z-прочность приблизительно больше чем 18 Н при испытании в соответствии с методом, описанным в настоящем изобретении. В других вариантах Z-прочность пористой мембраны составляет приблизительно больше чем 25 Н, больше чем 35 Н, или примерно от 20 Н до 70 Н, или примерно от 25 Н до 70 Н при испытании в соответствии с методом, описанным в настоящем документе.

В некоторых вариантах осуществления было обнаружено, что желательно конструировать изделие с тканевым слоистым материалом по изобретению, чтобы область пористой мембраны, имеющая более открытую структуру, например, которая определяется путем сравнения плотности узлов на каждой поверхности мембраны, была расположена в направлении источника загрязнения. Таким образом, в одном варианте конструируют предмет одежды, который включает тканевый слоистый материал, содержащий ламинированный текстиль с асимметричной пористой мембраной, имеющей более высокую плотность узлов в первой области мембраны, чем во второй области пористой мембраны. В дополнительном варианте изобретения предмет одежды сконструирован таким образом, что область пористой мембраны с пониженной плотностью узлов ориентирована в направлении тела потребителя, обеспечивая сопротивление загрязнению, например, от кожного сала.

В одном альтернативном варианте может быть сформирован воздухопроницаемый тканевый слоистый материал, который содержит, по меньшей мере, один текстильный слой, прикрепленный к асимметричной пористой мембране, которая содержит, по меньшей мере, два пористых слоя мембраны, имеющих различные микроструктуры, при этом пористые слои мембраны соединяются вместе на поверхности раздела с помощью прерывистого слоя клея. В еще одном варианте, тканевый слоистый материал содержит асимметричную пористую мембрану, которая содержит, по меньшей мере, три пористых слоя мембраны, соединенных между собой прерывистым слоем клея на поверхности раздела, при этом микроструктура внешних слоев мембраны имеет более крупные поры, или более открытую пористую структуру, чем пористый слой мембраны между ними.

В некоторых вариантах изобретения тканевый слоистый материал, содержащий асимметричную пористую мембрану, может быть использован в качестве только части предмета одежды, например, путем включения одной или нескольких вставок в одежду. Воздухопроницаемый тканевый слоистый материал можно использовать в качестве вставки, где воздухопроницаемость тканевого слоистого материала предоставляет потребителю больше комфорта, сохраняя при этом устойчивость к проникновению загрязняющих веществ. Как показано на фигуре 1, вставки (75) изображены как часть одежды (10).

В некоторых вариантах изобретения тканевый слоистый материал имеет входное давление жидкости больше чем примерно 70 кПа для жидкости, имеющей поверхностное натяжение около 31 дин/см, при испытании в соответствии с методом, описанным в настоящем изобретении.

Тканевые слоистые материалы, описанные в изобретении, являются воздухопроницаемыми, имеющими число Герли менее 200 секунд, или менее чем 150 секунд, или менее чем 100 секунд, при испытании в соответствии с методом, описанным в настоящем документе. В некоторых вариантах может быть желательно, чтобы тканевый слоистый материал, который имеет число Герли больше чем 10 секунд, когда желательно иметь хороший поток воздуха, чтобы обеспечить комфорт для владельца при сведении к минимуму попадание, например, воды или загрязнений через тканевый слоистый материал. В других вариантах изобретения может быть подходящим тканевый слоистый материал, имеющий число Герли от 0 до 100 секунд, или от 15 до 80 секунд.

Описанные в изобретении тканевые слоистые материалы являются воздухопроницаемыми и имеют скорость пропускания паров влаги (СППВ) больше чем 1000 г/м2 за 24 часа, или более 5000 г/м2 за 24 часа, или больше чем 10000 г/м2 за 24 часа, или больше чем 15000 г/м2 за 24 часа, или больше 20000 г/м2 за 24 часа, при испытании в соответствии с методом, описанным в настоящем изобретении.

Методы испытаний

Измерения толщины

Толщину мембраны измеряют, помещая мембрану между двумя пластинами калибра-скобы для измерения толщины Kafer FZ1000/30 (фирма Kafer Messuhrenfabrik GmbH, Villingen-Schwenningen, Германия). Используют среднее значение из трех измерений.

Масса, отнесенная на площадь

Масса, приходящаяся на единицу площади образцов, была измерена в соответствии со стандартом ASTM D 3776 (Стандартные методы испытаний для массы (веса) на единицу площади ткани), метод испытания (вариант С) с использованием прибора Mettler-Toledo Scale, модель 1060. До взвешивания образцов шкалу повторно калибруют, и результаты представляют в граммах на квадратный метр (г/м2).

Измерение плотности

Образцы были раскроены методом разрезания на прямоугольники размером 2,54 см на 15,24 см и взвешены с использованием аналитических весов Mettler-Toledo модель AG204 для определения массы образца, а толщина была определена с использованием калибр-скобы Kafer FZ 1000/30. Используя указанные данные, плотность рассчитывали по следующей формуле:

где: ρ - плотность (г/см3); m - масса (г); w - ширина (см); l - длина (см) и t - толщина (см). Используют среднее значение из трех измерений.

Измерение разрывного усилия при растяжении и расчет предела прочности на разрыв матрицы (ППРМ)

Разрывное усилие при растяжении измеряют с помощью разрывной испытательной машины TNSTRON 1122, оснащенной плоским матричным захватом и тензодатчиком на 0,445 кН. Длина датчика равна 5,08 см и скорость крейцкопфа составляет 50,8 см/мин. Размеры образца 2,54 см на 15,24 см. Для измерения продольного ППРМ, образец ориентируют в машине по направлению более длинного размера или "вниз ткани". Для измерения поперечного ППРМ образец ориентируют в машине в перпендикулярном направлении, также называемом направлением "поперек ткани". Каждый образец взвешивают с использованием весов Mettler-Toledo модель AG204, затем определяют толщину образца с использованием калибр-скобы Kafer FZ1000/30. Затем образцы исследуют индивидуально в приборе для испытания на растяжение. Измеряют три различных участка для каждого образца. Используют среднее значение из трех измерений при максимальной нагрузке (т.е. при максимальном усилии). Значения продольного и поперечного ППРМ рассчитаны с использованием следующего уравнения:

ППРМ=(максимальная нагрузка/площадь поперечного сечения)*

(насыпная плотность ПТФЭ)/плотность пористой мембраны),

где объемная плотность ПТФЭ принимается равной 2,2 г/см3.

Z-прочность

Z-прочность мембран измеряют по методике TAPPI T-541 om-05 со следующими изменениями. Площадь образца равна 0,713 см2, при этом используют скорость крейцкопфа, равную 0,67 см/сек. Хотя образцы не кондиционировали до испытания по протоколу TAPPI, образцы нагревали при 49°С в течение 20 минут, поддерживая давление 255 кПа, чтобы обеспечить хорошую адгезию между двусторонней лентой «скотч» и образцом. Были испытаны три образца при максимальном среднем напряжении, которое приведено как Z-прочность.

Методика подготовки образцов для СЭМ

Образцы поперечного сечения для СЭМ были приготовлены путем обрызгивания жидким азотом, и затем отрезают образец алмазным ножом в устройстве Ultracut Leica UCT, доступном от фирмы Leica Microsystems, Wetzlar, Германия.

Анализ поперечного сечения СЭМ и контрастности (по серой шкале)

Для выяснения ряда областей, которые существуют в асимметричной мембране, был выполнен анализ поперечного сечения образцов мембран и контраста (по серой шкале) СЭМ поперечного сечения образца. Сечения образцов были приготовлены, как описано в методике подготовки образца СЭМ. В сканирующем электронном микроскопе (СЭМ) были сделаны микрофотографии поперечного сечения образцов, на которых наблюдали наличие различных областей и/или поверхностей раздела между областями, что указывает на асимметричную пористую структуру мембраны.

Изображение СЭМ может быть преобразовано в черно-белое изображение с помощью программного обеспечения Image J. Программное обеспечение, используемое для анализа по серой шкале, представляет собой Image J, версия 1.43s, доступная из Национального института здоровья (http://rsb.info.nih.gov/ii). Было разработано графическое представление уровня серого цвета на площади поперечного сечения образца мембраны. Для асимметричных мембран, можно наблюдать поверхность раздела (фигуры 8а и 86, позиция 17) между областями пористых мембран, имеющими различные микроструктуры, на графике уровня серого цвета как сигнал, который значительно отличается от среднего уровня яркости по серой шкале в соседней области.

СЭМ анализ плотности узлов на поверхности

СЭМ анализ может быть использован для детектирования различий микроструктуры в областях пористой мембраны. Микрофотографии в сканирующем электронном микроскопе (СЭМ) верхней и нижней поверхностей пористой мембраны могут быть использованы для описания различий в микроструктуре путем визуального анализа плотности узлов на каждой поверхности.

Для каждой поверхности пористой мембраны необходимо использовать одинаковую методику подготовки и один и тот же прибор СЭМ. В рамках анализа асимметричных пористых образцов мембран, описанных в изобретении, и с целью расчета плотности узлов, любая точка соединения трех или более фибрилл считается узлом.

Метод СЭМ анализа плотности узлов включает в себя два этапа. На первом этапе обозначаются все видимые узлы. Узлы по периметру изображения отмечаются, если они полностью находятся в поле зрения. Увеличение изображения СЭМ необходимо выбрать таким образом, чтобы, в каждом из сравниваемых изображений находилось, по меньшей мере 150 узлов, с использованием одинакового увеличения для каждого изображения. Затем число узлов, отмеченных в каждом изображении, делится на площадь изображения, которое определяется по шкале, предоставляемой в программе СЭМ. Результаты рассчитываются как плотность узлов на кв. микрометр. При сравнении каждого изображения анализ, маркировку и подсчет узлов должен выполнять один и тот же специалист.

Испытание скорости пропускания паров влаги (СППВ)

Скорость пропускания паров влаги для каждого образца определяется согласно стандарту ISO 15496, за исключением того, что данные проницаемости образца водяного пара (ПВП) пересчитывают в скорость пропускания паров влаги (СППВ) на основе величины пропускания водяного пара в приборе (ПВПпр) и, используя следующее преобразование:

СППВ=(разность Р*24)/((1/ПВП)+(1+ значение ПВПпр)).

Результаты представлены как г/м2 за 24 часа.

Измерения числа Герли

В тесте потока воздуха Герли измеряют время в секундах, которое требуется для испротекания 100 см3 воздуха через 6,45 см2 образца при перепаде давления 12,4 см столба воды. Образцы были измерены в автоматическом плотномере модели Gurley Densometer 4340. Изделия, обладающие числом Герли меньше 2 секунд, подвергали испытанию числа Фрейзера, так как этот тест дает более надежные значения для характеристики изделий с высокой проницаемостью. Используют среднее значение из трех измерений.

Измерение входного давления жидкости: начальное и после загрязнения

Входное давление жидкости регистрировали и сопоставляли для незагрязненных образцов с целью получения начального значения, а также для загрязненных образцов с целью получения значения после загрязнения, с использованием следующей процедуры.

Образец мембраны зажимается во встроенном держателе фильтра (Pall, 47 мм, номер 1235). С одной стороны образца мембраны находится жидкость, которая может находиться под давлением. С другой стороны образца мембраны, которая открыта на атмосферное давление, кусок цветной бумаги помещается между образцом мембраны и подложкой (перфорированный диск из органического стекла). Затем постепенно повышают давление над образцом с шагом 17 кПа, выдерживая 60 секунд после каждого повышения давления. Давление, при котором происходит изменение цвета бумаги, регистрируется как входное давление. Используемая жидкость представляет собой смесь приблизительно 30% изопропилового спирта (ИПС) и 70% воды (по объему), которая имеет поверхностное натяжение жидкости приблизительно 31±0,1 дин/см, определяется методом отрыва капли. Измеряются два образца и данные усредняются для получения начального входного давления жидкости (ВДнач).

Для испытания входного давления жидкости после загрязнения (ВДпосле загрязнения), образцы загрязняют в соответствии с методикой обработки текучей средой с низким поверхностным натяжением, описанной в изобретении, при времени выдержки около 8 часов, и затем тестируют, регистрируя входное давление жидкости, чтобы определить процент сохранения входного давления (в %), рассчитываемый следующим образом:

Сохранение входного давления, %=100*ВДпосле загрязнения/ВДнач.

Измерение скорости протекания воды

Следующая методика используется для измерения расхода воды через образец мембраны. Мембрану или обертывают поперек датчика (Держатель Sterifil 47 мм, номер по каталогу: XX11 J4750, фирма Millipore), или разрезают по размеру и кладут на испытуемую пластину. Мембрану сначала загрязняют, в соответствии с описанной ниже методикой обработки текучей средой с низким поверхностным натяжением, в течение 20 часов. Датчик заполняют деионизированной водой (при комнатной температуре). Регистрируют время протекания 400 см3 деионизированной воды через мембрану при перепаде давления через мембрану, составляющем 33,87 кПа. Рассчитывается среднее значение измерений для двух образцов.

До загрязнения по методике обработки текучей средой с низким поверхностным натяжением, описанной ниже, проводят испытание скорости потока воды через образцы. Незагрязненный образец считается гидрофобным, если не обнаружено протекание воды через 30 минут после испытания.

Методика обработки текучей средой с низким поверхностным натяжением

Текучую среду с низким поверхностным натяжением получают путем введения 2 г/л порошкообразного поверхностно-активного вещества (ПАВ), синтезированного в соответствии с описанной ниже методикой, в воду с использованием обратного осмоса (ОбО). Полученная смесь имеет поверхностное натяжение 23±3,5 дин/см при 25°С. До обработки добавляют 1 грамм/литр сквалена и 1 грамм/литр арахисового масла в смесь поверхностно-активного вещества и воды ОбО. В полиэтиленовый контейнер емкостью 4 унции заливают 50 мл полученной жидкости. Образец мембраны помещается на отверстии контейнера и зажимается на месте. Затем контейнер переворачивают таким образом, чтобы жидкость находилась в контакте с мембраной с высотой столба жидкости на 15 мм выше поверхности мембраны. Время обработки указано в конкретном методе испытания.

Методика синтеза порошкообразного ПАВ:

1. В стакане емкостью 2 л смешивают 25 г олеиновой кислоты, чистота около 98% или выше (фирма Sigma Aldrich), с 500 мл воды ОбО.

2. Растворяют в 500 мл воды ОбО 5,55 г NaOH и добавляют к смеси олеиновой кислоты с ОбО водой, полученной на стадии 1.

3. Смесь, полученную на стадии 2, нагревают до 60°С в течение 20 минут при перемешивании, затем выдерживают при 60°С в течение дополнительных 20 минут.

4. Полученный прозрачный раствор охлаждают от 60°С до 25°С, и затем замораживают в течение 24 часов при температуре от -10°С, чтобы осадить поверхностно-активное вещество из раствора.

5. После осаждения на стадии 4 раствор нагревают до 25°С и затем воду сливают с осажденного поверхностно-активного вещества, которое помещают в вакуумный шкаф при температуре 30°С, чтобы в течение 24 часов полностью удалить воду из полученного поверхностно-активного вещества.

6. Высушенное поверхностно-активное вещество измельчают в порошок с помощью ступки и пестика.

7. Продукт - порошкообразное ПАВ, хранят при -10°С.

Продукт описанного выше синтеза в сочетании с ОбО водой образует стабильную эмульсию, которая имеет критическую концентрацию мицеллообразования (ККМ) около 0,70 г/л. При концентрации 2 г/л поверхностное натяжение эмульсии составляет 23±3,5 дин/см при 25°С. Испытание поверхностного натяжения эмульсии проводят с использованием метода отрыва капли.

Методика загрязнения искусственным кожным салом

Мембрану из ePTFE с массой 21 г/м2, изготовленную в соответствии с примером 7 для мембран, пропитывают в устройстве рулонной технологии (для нанесения покрытий) масляной смесью, описанной ниже, чтобы получить покрытие массой 15 г/м2 с образованием кожного сала. Этот пористый материал искусственного кожного сала приводится в контакт с подложкой пленки полиэтилентерефталата (ПЭТ), толщиной 38 мкм, свернутой в рулон на сердечнике (диаметр 7,6 см), и хранят при -10°С.

Искусственное кожное сало содержит следующие компоненты

Непосредственно перед применением, четыре слоя пористого материала искусственного кожного сала (65) собирают в стопку на одной подложке (66) ПЭТ пленки толщиной 38 мкм, нарезанной дисками с диаметром 18 мм с помощью ручного штампа, и помещают на предметное стекло микроскопа (64), причем подложка пленки расположена на предметном стекле, как показано на фигуре 10а.

Образец мембраны (63) помещают на верхнюю часть пористого материала искусственного кожного сала (65), и затем закрывают круглым покровным стеклом (66) диаметром 25 мм и предметное стекло (64) помещают на верхнюю часть мембраны, чтобы получить стопку, как показано на фигуре 10а. Затем стопку кладут на разогретую пластину стального листа толщиной 12 мм и помещают в сушильный шкаф с заданной температурой 37°С, причем сверху покровное стекло прижимают грузом 1 кг. Образец мембраны периодически обследуют, удаляя груз 1 кг и фотографируя изображение с использованием оптического микроскопа в режиме отражения для оценки количества искусственного кожного сала, проникающего через толщу образца мембраны. Микрофотография (67) исследуемого образца показана на фигуре 10b, имеющей белые области (68) и темные области (69). Проникновение загрязняющего искусственного кожного сала регистрируют как процент загрязнения в течение определенного интервала времени.

Чтобы определить процент проникновения загрязняющего искусственного кожного сала, оттенки серого на микрофотографии были обработаны следующим образом. Черно-белое изображение с оттенками серого цвета преобразуется в черно-белое изображение с помощью пороговой функции пакета программного обеспечения для анализа изображений. Пороговая функция используется с целью отделения пикселей с более светлым уровнем интенсивности серого цвета (которая представляет собой незагрязненные части образца) от пикселей с более темным уровнем интенсивности серого цвета (которая представляет собой части образца, пропитанные загрязнением). Проводится оценка бимодальной гистограммы уровня интенсивности серого цвета в обработанной области, и выбирают пороговое значение между двумя множествами, принимая "белыми" значения ниже порога и "черными" значения выше порога. Потом с использованием программного обеспечения для анализа изображений подсчитывают количество белых и черных пикселей в обработанной области. Затем рассчитывается процент проникновения искусственного кожного сала как отношение черных пикселей к сумме пикселей (черные + белые пиксели), умноженное на 100.

Пример проникновения искусственного кожного сала через образец мембраны, обнаруживаемого по потемнению образца, рассматриваемого с помощью оптической микроскопии, показан на фигуре 106 (300 секунд, 5 минут). Образец мембраны обследуют в следующие моменты времени: приблизительно 300 секунд, около 1200 секунды, 5700 секунд, 12900 секунд, 27300 секунд и 77700 секунд. Затем процент загрязнения площади диска искусственным кожным салом представляют графически в зависимости от времени, чтобы оценить относительное сопротивление загрязнению для образцов мембраны.

Автоматизированное измерение давления появления пузырьков

Давление появления пузырьков и средний эффективный размер пор измерены в соответствии с общими рекомендациями стандарта ASTM F31 6-03, с использованием Порометра капиллярного протекания (модель CFP 1500 AEXL от фирмы Porous Materials Inc., Итака, штат Нью-Йорк). Образец мембраны помещают в камеру для образца и смачивают силиконовой жидкостью SilWick (доступна от Porous Materials, Inc.), имеющей поверхностное натяжение 19,1 дин/см. Нижний зажим камеры для образца имеет диаметр 2,54 см, пористая вставка в металлический диск имеет толщину 3,175 мм (Мой Metallurgical, Farmington, штат Коннектикут, пористый металлический диск 40 мкм), верхний зажим камеры для образца имеет диаметр отверстия 3,175 мм.

Образцы согласно изобретению были проверены и проанализированы с помощью программного обеспечения версии Capwin 6.71.94, и были установлены следующие параметры, указанные ниже:

Специалистам в данной области техники понятно, что некоторые изменения в программном обеспечении и параметрах испытаний будут пригодны для проведения автоматизированных измерений давления появления пузырьков, которые описаны и представлены в изобретении.

Давление вытеснения жидкости (ДВЖ) и ручной метод испытания давления появления пузырьков

Ручной метод испытания давления появления пузырьков проводят, чтобы определить наличие асимметричных областей по толщине образца мембраны или тканевого слоистого материала.

Ручной метод испытания давления появления пузырьков проводят в соответствии с общими рекомендациями стандарта ASTM F31 6-03. Давлением появления пузырьков считается минимальное давление, при котором наблюдается непрерывный поток пузырьков (также называется как видимый признак появления пузырьков), выходящих из образца. Непрозрачный или белый образец мембраны увлажняют смачивающей жидкостью, такой как изопропиловый спирт (ИПС), пока образец не станет прозрачным или полупрозрачным. Образец мембраны помещают в патрон фильтра, чтобы закрепить образец, и дополнительное количество ИПС добавляют в патрон.

Первая сторона образца, обращенная к сжатому газу, подвергается воздействию давления газа, в то время как вторую сторону образца контролируют визуально, по мере увеличения давления газа. Наблюдается изменение непрозрачности образца, например, переход от прозрачного или полупрозрачного до белого или непрозрачного, по мере увеличения давления газа. Считается, что изменение непрозрачности указывает на перемещение ИПС из пор более открытой области асимметричной мембраны. Давление, при котором происходит изменение непрозрачности образца, называют "давлением вытеснения жидкости» (ДВЖ). Регистрируется давление вытеснения жидкости и давление появления пузырьков.

Если не наблюдаются какие-либо изменения непрозрачности или, если видимые признаки появления пузырьков наблюдаются до изменения непрозрачности, то испытание повторяется со второй стороны образца, которая подвергается воздействию повышенного давления газа. Регистрируется давление вытеснения жидкости, если оно наблюдается, и давление видимого появления пузырьков.

Образец пористой мембраны, которая имеет ДВЖ ниже, чем давление видимого появления пузырьков рассматривается, как асимметричная структура, в которой внешняя область или слой в направлении толщины мембраны имеет микроструктуру, которая является более открытой, или имеет более низкую плотность узлов, чем плотность в другом слое или области.

Для целей изобретения, где образец асимметричной мембраны содержит, по меньшей мере, две области, имеющие различную микроструктуру, в которой область, имеющая более плотную микроструктуру, направлена к верхней части устройства для испытания, а область образца пористой мембраны, имеющая более открытую микроструктуру, направлена к нижней части устройства для испытания или подвергается воздействию повышенного давления газа, будет наблюдаться изменение непрозрачности, когда жидкость удаляется из смоченного образца. Изменение непрозрачности образца будет наблюдаться при давлении, которое ниже давление появления пузырьков, что указывает на асимметричную структуру образца. Для сравнения, мембрана из ePTFE, имеющая однородную структуру по всей толщине мембраны, становится прозрачной или полупрозрачной, когда смочена изопропиловым спиртом, и когда давление газа в устройстве равно давлению появления пузырьков, наблюдается образование мелких пузырьков газа на верхней грани еще полупрозрачного образца; при дальнейшем повышении давления пузырьки газа начинают двигаться наверх от верхней поверхности. Мембрана ePTFE, имеющая однородную структуру по всей толщине, остается полупрозрачной, по меньшей мере, до давления, при котором появляется поток пузырьков.

Также могут быть испытаны образцы тканевого слоистого материала, имеющие один или несколько текстильных слоев, прикрепленных к мембране. Если изменение непрозрачности, указывающее на вытеснение жидкости нельзя обнаружить через ткань невооруженным глазом, то можно использовать такие визуальные средства, как микроскоп. В качестве альтернативы, ткань можно удалить с мембраны до анализа в соответствии с методом испытаний, описанным в настоящем документе.

Измерение маслоотталкивающей способности

Оценка маслоотталкивающей способности мембран, а также тканевых слоистых материалов проводится с использованием Метода испытаний ААТСС 118-1997. Маслоотталкивающей способностью образца мембраны является меньшая из двух оценок, полученных при испытании с обеих сторон мембраны; для тканевого слоистого материала, маслоотталкйвающая способность определяется на открытой стороне мембраны тканевого слоистого материала. Более высокая оценка указывает на лучшую маслоотталкивающую способность.

Примеры

Лента 1

Мелкий порошок полимера ПТФЭ (фирма DuPont, Wilmington, шт.Делавэр) смешивают с Isopar К (Exxon Mobil Corp., Fairfax, шт.Вирджиния) в соотношении 0,210 г/г мелкого порошка. Порошок со смазкой прессуется в барабане для получения гранул и помещается в сушильный шкаф с заданной температурой 49°С приблизительно на 8 часов. Спрессованные и нагретые гранулы подают в плунжерный экструдер для получения ленты экструдата, имеющей ширину примерно 15,2 см и толщину 0,75 мм. Затем ленту подвергают каландрированию между сжимающими роликами, с заданной температурой 38°С, до толщины 0,28 мм. Таким образом, получают каландрированную ленту.

Лента 2

Мелкий порошок ПТФЭ полимера, описанный и рекомендованный в патенте США №6541589 и содержащий перфторбутилэтиленовый модификатор, смешивают с Isopar К (Exxon Mobil Corp, Fairfax, шт.Вирджиния) в соотношении 0,243 г/г мелкого порошка. Порошок со смазкой прессуется в барабане для получения гранул и помещается в сушильный шкаф с заданной температурой 49°С приблизительно на 8 часов. Спрессованные и нагретые гранулы подают в плунжерный экструдер для получения ленты экструдата, имеющей ширину примерно 15,2 см и толщину 0,75 мм. Затем ленту подвергают каландрированию между сжимающими роликами, с заданной температурой 38°С, до толщины 0,28 мм. Таким образом, получают каландрированную ленту.

Пример 1

Двухслойную композитную мембрану (15 г/м2) получают путем каландрования вместе со слоем ленты, которая описана в примере ленты 1, и слоем ленты, которая описана в примере ленты 2. Эти две ленты складывают рядами и каландрируют вместе между сжимающими роликами, с заданной температурой 38°С, до толщины 0,22 мм.

Затем слоистую каландрированную ленту подвергают поперечному вытягиванию до 60 см и сушат в сушильном шкафу при температуре 250°С. Сухую ленту растягивают (экспандируют) в продольном направлении в 1,4 раза, при температуре около 300°С. Продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд. Образец мембраны, полученный в соответствии с этим примером, тестируют на плотность узлов согласно методу испытаний, описанному в изобретении и показанному на фигурах 5а и 56. Мембрану исследуют при увеличении ×5000. Первая сторона образца мембраны, соответствующая ленте примера 1, имеет плотность узлов 1,5 на мкм2, а вторая сторона образца мембраны, соответствующая ленте примера 2, имеет плотность узлов 2,1 на мкм, причем согласно измерениям вторая сторона имеет плотность узлов примерно на 40% больше, чем первая сторона образца мембраны.

Мембрану тестируют в соответствии с методами, описанными в настоящем изобретении; свойства и результаты испытания представлены в таблицах 1 и 3. Кроме того, мембрану тестируют в соответствии с методом испытания «Давление вытеснения жидкости» и ручным методом испытания «Давления появления пузырьков». При испытании давления вытеснения жидкости, ДВЖ не регистрируется, когда сторона с большей плотностью узлов обращена к сжимающему газу; когда образец переворачивают, чтобы сторона с меньшей плотностью узлов была обращена к сжимающему газу, ДВЖ регистрируется, что свидетельствует об асимметричной структуре.

Мембрана, изготовленная в соответствии с примером 1 и имеющая ДВЖ равное 131 кПа, обладает большей Z-прочностью 40 Н, по сравнению с многослойными мембранами из сравнительных примеров 12-14, которые имеют ДВЖ менее 3 кПа и Z-прочность 18 Н или меньше.

Пример 2

Трехслойную композитную мембрану (23 г/м2) получают путем каландрования слоя ленты, которая описана в примере ленты 2, между слоями ленты, которая описана в примере ленты 1. Эти три ленты складывают рядами и каландрируют вместе между сжимающими роликами, с заданной температурой 38°С, до толщины 0,43 мм. Затем слоистую каландрированную ленту подвергают поперечному вытягиванию до 62 см и сушат в сушильном шкафу при 250°С. Сухую ленту растягивают в продольном направлении в 2 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд.

Таким образом, получают тонкую прочную пористую мембрану. Мембрану тестируют на протекание воды согласно испытанию, описанному в настоящем изобретении; образец считается гидрофобным, если спустя 30 минут не обнаруживается протекание воды.

Образцы, изготовленные в соответствии с этим примером, тестируют согласно методам, описанным в настоящем документе, результаты которых представлены в таблицах 1 и 3. Мембрана, изготовленная в соответствии с примером 2 и имеющая ДВЖ 169 кПа, обладает Z-прочностью 51 Н, по сравнению с многослойными мембранами из сравнительных примеров 12-14, которые имеют ДВЖ менее 3 кПа и Z-прочность 18 Н или меньше.

СЭМ-изображение поперечного разреза пористой мембраны, изготовленной в соответствии с этим примером, показано на фигуре 7. На СЭМ-изображении показаны области трехслойной пористой мембраны (25), изготовленной в соответствии с этим примером, где по меньшей мере, одна из областей (26) пористой мембраны имеет микроструктуру, которая отличается от других областей (27, 28) пористой мембраны. Поперечное сечение СЭМ-изображения анализируют в соответствии с методом испытания уровня контраста (серого цвета), результаты которого можно увидеть на фигуре 8b, где показано изменение сигнала (33), которое больше, чем среднее изменение сигнала в каждой области.

Мембрану (23 г/м2), изготовленную в соответствии с этим примером, содержащую компоненты ленты 1, а также ленты 2, сравнивают с мембранами, изготовленными из одного слоя материала ленты 1 (сравнительный пример 7), и мембранами, изготовленными из одного слоя материала ленты 2 (сравнительный пример 9) по начальному входному давлению жидкости и входному давлению жидкости после воздействия текучей среды с низким поверхностным натяжением. Результаты можно увидеть на фигуре 9 и в таблице 3. Мембраны, изготовленные в соответствии с этим примером, обладают более высоким значением начального входного давления жидкости, чем мембраны из сравнительных примеров 7 и 9, и более высокое входное давление жидкости после воздействия текучей среды с низким поверхностным натяжением (т.е. около 87% сохранения входного давления жидкости).

Как видно из графика, представленного на фигуре 11, для асимметричной пористой мембраны, полученной в соответствии с этим примером, обнаруживается примерно 50% или меньше загрязнений после воздействия искусственного кожного сала, приблизительно в течение 900 секунд. При сравнении, для однородных пористых мембран из примеров 7 и 9 обнаруживается более значительное проникновение загрязнений за такое же время.

Пример 3

Трехслойную композитную мембрану (31 г/м2) получают путем каландрования слоя ленты, которая описана в примере ленты 2, между слоями ленты, которая описана в примере ленты 1. Эти три ленты складывают рядами и каландрируют вместе между сжимающими роликами, с заданной температурой 38°С, до толщины 0,43 мм. Затем слоистую каландрированную ленту подвергают поперечному вытягиванию до 62 см и сушат в сушильном шкафу при 250°С. Сухую ленту растягивают в продольном направлении в 1,5 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 12 секунд. Таким образом, получают тонкую прочную пористую мембрану.

Мембрану (31 г/м2), изготовленную в соответствии с этим примером и содержащую компоненты ленты 1, а также ленты 2 тестируют в соответствии с методами, описанными в изобретении. Характеристики и результаты испытания приведены в таблице 1.

Пример 4

Трехслойную композитную мембрану (22 г/м2) получают путем каландрования слоя ленты, которая описана в примере ленты 1, между слоями ленты, которая описана в примере ленты 2. Эти три ленты складывают рядами и каландрируют вместе между сжимающими роликами, с заданной температурой 38°С, до толщины 0,43 мм. Затем слоистую каландрированную ленту подвергают поперечному вытягиванию до 60 см и сушат в сушильном шкафу при 250°С. Сухую ленту растягивают в продольном направлении в 2 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд. Таким образом, получают тонкую прочную пористую мембрану.

Мембрану (22 г/м2), изготовленную в соответствии с этим примером и содержащую компоненты ленты 1, а также ленты 2, тестируют в соответствии с методами испытаний, описанными в изобретении. Для этого образца не обнаружено ДВЖ. Образец имеет высокое начальное входное давление жидкости (фигура 11), но после воздействия жидкости с низким поверхностным натяжением входное давление жидкости снижается приблизительно до нуля (т.е. сохранение входного давления - 0%). Мембраны, изготовленные в соответствии с этим примером, загрязняются быстрее, чем мембраны примера 2, причем обнаруживается 50%е загрязнение в пределах 250 секунд. Характеристики и результаты испытания представлены в таблицах 1 и 3.

Пример 5

Пятислойную композиционную мембрану (31 г/м2) получают путем каландрования слоев ленты из примера 1, а также ленты из примера 2. Пять слоев ленты каландрируют вместе следующим образом. Три слоя ленты каландрируют вместе путем каландрования слоя ленты, как описано в примере ленты 1, между слоями ленты, описанной в примере ленты 2. Эти три ленты складывают рядами и каландрируют вместе между сжимающими роликами, с заданной температурой 38°С, до толщины 0,43 мм. Затем трехслойную каландрированную ленту дополнительно складывают рядами между слоями ленты, полученной в соответствии с примером ленты 1, и каландрируют вместе между сжимающими роликами, с заданной температурой 38°С, до толщины 0,43 мм. Затем пятислойную каландрированную ленту подвергают поперечному вытягиванию до 60 см и сушат в сушильном шкафу при 250°С. Сухую ленту растягивают в продольном направлении в 2 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд. Таким образом, получают тонкую прочную пористую мембрану.

Образцы, полученные в соответствии с этим примером, тестируют согласно методам, описанным в изобретении; результаты представлены в таблицах 1 и 3. Мембрану, изготовленную в соответствии с примером 5, имеющую ДВЖ 210 кПа и обладающую Z-прочностью 44 Н, сопоставляют с многослойными мембранами из сравнительных примеров 12-14, которые имеют ДВЖ менее 3 кПа и Z-прочность 18 Н или меньше.

Сравнительный пример 6

Однослойную 7 г/м2 мембрану получают из ленты примера 1. Ленту, полученную в соответствии с лентой примера 1, каландрируют между сжимающими роликами с заданной температурой 38°С, до толщины 0,14 мм. Затем ленту подвергают поперечному вытягиванию до 62 см и сушат в сушильном шкафу при температуре 250°С. Сухую ленту растягивают в продольном направлении в 2 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд.

Таким образом, получают тонкую прочную пористую мембрану. Образцы, полученные в соответствии с этим примером, тестируют согласно методам, описанным в изобретении; результаты представлены в таблице 2.

Сравнительный пример 7

Однослойную 25 г/м2 мембрану получают из ленты примера 2. Затем ленту подвергают поперечному вытягиванию до 60 см и сушат в сушильном шкафу при температуре 250°С. Сухую ленту растягивают в продольном направлении в 1,2 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд.

Таким образом, получают тонкую прочную пористую мембрану. Образцы, полученные в соответствии с этим примером, тестируют согласно методам, описанным в изобретении; результаты представлены в таблицах 2 и 3. Мембрану тестируют на протекание воды согласно испытанию, описанному в настоящем изобретении; образец считается гидрофобным, если спустя 30 минут не обнаруживается протекание воды.

Мембраны, изготовленные в соответствии с этим примером, обладали низким начальным входным давлением приблизительно 52 кПа (фигура 9). Мембраны, изготовленные согласно этому примеру, загрязняются быстрее, чем мембраны примера 2, причем обнаруживается 50%-е загрязнение в пределах 550 секунд, а 75%-е загрязнение обнаруживается в пределах приблизительно 1000 секунд (фигура 11).

Сравнительный пример 8

Однослойную 7 г/м2 мембрану получают из ленты примера 2. Затем ленту, полученную в соответствии с лентой примера 2, каландрируют между сжимающими роликами с заданной температурой 38°С, до толщины 0,14 мм. Затем ленту подвергают поперечному вытягиванию до 60 см и сушат в сушильном шкафу при температуре 250°С. Сухую ленту растягивают в продольном направлении в 2 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд. Таким образом, получают тонкую прочную пористую мембрану.

Образцы, полученные в соответствии с этим примером, тестируют согласно методам, описанным в изобретении; результаты представлены в таблице 2.

Сравнительный пример 9

Однослойную 21 г/м2 мембрану получают из ленты примера 2. Затем ленту подвергают поперечному вытягиванию до 60 см и сушат в сушильном шкафу при температуре 250°С. Сухую ленту растягивают в продольном направлении в 1,2 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд. Таким образом, получают тонкую прочную пористую мембрану.

Образцы, полученные в соответствии с этим примером, тестируют, и результаты испытания представлены в таблицах 2 и 3. Мембраны, полученные в соответствии с этим примером, обладают высоким начальным входным давлением, но были не в состоянии выдерживать входное давление под действием текучей среды с низким значением поверхностного натяжения (фигура 9).

Мембраны, изготовленные согласно этому примеру, загрязняются быстрее, чем мембраны примера 2, причем 50%-е загрязнение обнаруживается в пределах 200 секунд, а 75%-е загрязнение обнаруживается в пределах приблизительно 250 секунд (фигура 11).

Сравнительный пример 10

Трехслойную 28 г/м2 мембрану получают из трех слоев ленты примера 1. Три слоя ленты, описанной в ленте примера 1, каландрируют вместе. Три ленты складывают рядами и каландрируют вместе между сжимающими роликами, с заданной температурой 38°С, до толщины 0,43 мм. Затем слоистую каландрированную ленту подвергают поперечному вытягиванию до 60 см и сушат в сушильном шкафу при 250°С. Сухую ленту растягивают в продольном направлении в 1,85 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд. Таким образом, получают тонкую прочную пористую мембрану.

Образцы, полученные в соответствии с этим примером, тестируют согласно методам, описанным в изобретении, результаты испытаний представлены в таблицах 2 и 3. Хотя мембрана, изготовленная в соответствии с этим примером, состоит из трех лент, ее структура является однородной, и величина ДВЖ не регистрируется. Образец обладает низким начальным входным давлением жидкости, то есть 55 кПа.

Сравнительный пример 11

Трехслойную 21 г/м2 мембрану получают из трех слоев ленты примера 2. Три слоя ленты, описанной в ленте примера 2, каландрируют вместе. Три ленты складывают рядами и каландрируют вместе между сжимающими роликами, с заданной температурой 38°С, до толщины 0,43 мм. Затем слоистую каландрированную ленту подвергают поперечному вытягиванию до 60 см и сушат в сушильном шкафу при 250°С. Сухую ленту вытягивают в продольном направлении в 1,83 раза, при температуре около 300°С. Затем продольно растянутую ленту растягивают в поперечном направлении при температуре около 250°С приблизительно до 1,8 м, затем ограничивают и нагревают в сушильном шкафу при температуре около 375°С приблизительно в течение 8 секунд. Таким образом, получают тонкую прочную пористую мембрану.

Образцы, полученные в соответствии с этим примером, тестируют согласно методам, описанным в изобретении, результаты испытаний представлены в таблицах 2 и 3. Хотя мембрана, изготовленная в соответствии с этим примером, состоит из трех лент, ее структура является однородной, и величина ДВЖ не регистрируется. Образец не выдерживает начальное входное давление после воздействия жидкости с низким поверхностным натяжением.

Как показано в таблице 3, ДВЖ регистрируется только в примерах асимметричных пористых мембран. Мембрана из примера 2 обладает наибольшим временем 50%-го загрязнения. Среди испытанных образцов асимметричная пористая мембрана из примера 2 обладает самым высоким входным давлением и наибольшим процентом сохранения входного давления, и поэтому самым высоким входным давлением после загрязнения, при испытании после обработки текучей средой с низким поверхностным натяжением, как описано в изобретении. После обработки образцов загрязняющей текучей средой с низким поверхностным натяжением в испытании, описанном в изобретении, образец 2 имел минимальное пропускание воды среди испытанных образцов.

Сравнительные примеры 12-14

Многослойные мембранные структуры с высокой воздухопроницаемостью, которые предназначены для использования в области фильтрации жидкостей, были протестированы в гидрофобной форме, и сопоставлены с описанными в изобретении асимметричными структурами. В частности, были получены три трехслойные мембраны (примеры 12, 13 и 14). Каждая мембрана была получена путем наслаивания трех компонентов политетрафторэтилена (ПТФЭ), которые подвергали совместному вытягиванию (экспандированию). Мембраны были протестированы согласно методам, описанным в изобретении, и сопоставлены с образцами асимметричных пористых мембран, которые получены в соответствии с примерами, описанными в изобретении. Характеристики и результаты испытаний мембран из сравнительных примеров приведены в таблице 4.

Как показано в таблице 4, каждая мембрана из сравнительных примеров 12-14 имеет низкое значение ДВЖ (примерно менее 3 кПа), низкое число Герли и Z-прочность, которые существенно ниже, чем в примерах, приведенных в таблице 1.

Образцы мембран, изготовленных в соответствии с примерами 1, 2, 7, 9 и 10, описанных выше, были обеспечены олеофобным покрытием (С1 и/или С2), как описано ниже, и проверены на рейтинг масла и входное давление. Результаты представлены в таблице 5.

Олеофобное покрытие 1 (С1)

Пористые мембраны, или сторону пористой мембраны тканевого слоистого материала, имеющего текстильный слой, прикрепленный к пористой мембране, покрывают изопропанолом (Sigma-Aldrich Chemical Corporation, Сент-Луис, шт.Миссури), так что мембрана полностью увлажняется, предпочтительно смачивается как поверхность, так и внутренняя структура мембраны. После смачивания, мембрану сразу (менее чем за 30 секунд), покрывают раствором фторполимера, полученным путем смешивания около 6,0 г фторуглеродной текучей среды (AG8025, Asahi Glass, Япония) приблизительно с 14,0 г деионизированной воды. Мембрану вручную покрывают указанной смесью при помощи валика, получая покрытие массой около 3 г/м2. Покрытый слоистый материал высушивают при температуре около 180°С в течение 2 минут.

Олеофобное покрытие 2 (С2)

Пористой мембране, и/или стороне пористой мембраны тканевого слоистого материала, содержащего текстильный слой, прикрепленный к пористой мембране, придают олеофобность путем нанесения на мембрану приблизительно 2,5% раствор Teflon ® AF (DuPont Fluoropolymers, Wilmington, шт.Делавэр) в растворителе Fluorinert® PC-40 (3M Corporation, Minneapolis, шт.Миннесота). Поверхность мембраны вручную покрывают при помощи валика, получая покрытие массой около 3 г/м2, и сушат при температуре около 80°С в течение 2 минут.

Как показано в таблице 5, добавление олеофобного покрытия увеличивает показатель олеофобности протестированных образцов без снижения входного давление жидкости в образец.

Воздухопроницаемые тканевые слоистые материалы получают путем ламинирования ткани с мембраной, изготовленной в соответствии с некоторыми из примеров, описанных выше.

Получают двухслойный слоистый материал, содержащий мембрану и текстильное изделие ламинированное с одной стороны мембраны. Ткань представляет собой тканое текстильное изделие из нейлона-6, содержащее пряжу массой 85 г/м2 (доступна от фирмы Milliken and Company (Spartanburg, SC; Style # 131859).

Пример 15

Получают воздухопроницаемый двухслойный тканевый слоистый материал, содержащий асимметричную мембрану и текстильное изделие, ламинированное с одной стороны мембраны, как описано в примере 2.