Способ и устройство для изготовления мешков из рукава, изготовленного из ткани - RU2687646C2

Код документа: RU2687646C2

Чертежи

Описание

Данное изобретение относится к способу изготовления мешков из тканого рукава, в котором плоский тканый рукав подается из разматывателя рукава или из устройства формирования рукава, в котором от тканого рукава по линии отреза отрезаются мерные куски с тем, чтобы получить трубчатые тела мешков, открытые с обоих концов, при этом тканый рукав разрезается на куски на участке транспортировки в продольном направлении, на котором тканый рукав или трубчатые тела мешков транспортируются в продольном направлении относительно тканого рукава.

Далее, данное изобретение относится к устройству для осуществления этого способа.

Трубчатые тела мешков обычно изготавливают из материала в виде круглого рукава или из плоского материала, соединенного в рукав по продольному краю. Благодаря этому различию мешки грубо делятся на мешки в форме подушки и мешки в форме коробки.

Мешки в форме подушки обычно получаются в том случае, когда дно заканчивается текстильным швом или сварным швом.

Предпочтительно, чтобы ткань состояла из растянутых вдоль одной оси полимерных лент, в частности, полиолефиновых или полипропиленовых лент. Эти ленты изготавливаются путем растяжения полимера, в частности полиолефиновых или полипропиленовых пленок, обычно от четырехкратного до десятикратного, что вызывает расположение цепей молекул в лентах в продольном направлении, которые становятся от шести до десяти раз прочнее в этом направлении по сравнению с исходной пленкой. Ширина лент составляет обычно приблизительно от 1,5 до 10 мм, а толщина - от 20 до 80 мкм.

Способ и устройство названного в начале описания вида известны, например, из WO 2010/086232 А1. Одно такое устройство нормально содержит, во-первых, устройство для формирования рукава, которое изготавливает имеющий вид рукава материал и подает его. Оно также может представлять собой всего лишь разматыватель рукава. В общем случае на него можно установить рулон материала, в который смотан имеющий вид рукава материал. Материал разматывается с этого рулона материала в основном непрерывно в продольном направлении. В процессе изготовления мешков известными машинами, тканый рукав, который подается устройством формирования рукава или разматывателем рукава, подается через устройство с режущим краем, которое разделяет тканый рукав на отдельные мерные куски рукава или трубчатые тела мешков. Трубчатые тела мешков поступают далее на транспортирующее устройство. Посредством этого транспортирующего устройства трубчатые тела мешков передаются на устройство, на котором по крайней мере один открытый конец трубчатой детали заделывается. Заделка осуществляется, например, путем наложения шва в направлении, перпендикулярном мешку. В качестве альтернативного варианта дно можно сложить так, чтобы получить прямоугольное дно.

На краях открытых концов мешков, которые образуются во время процедуры разрезания на куски, однако, возникает опасность того, что ленты разъединятся, в особенности у мешков, изготовленных из ткани без пленочного покрытия. Ленты, находящиеся у края и проходящие параллельно линии отреза, таким образом, сдвигаются в направлении отреза или теряют параллельность и, следовательно, могут полностью соскользнуть с ткани. Эти случаи являются крайне нежелательными при наполнении и дальнейших погрузо-разгрузочных работах.

По этой причине открытые концы мешков обычно вручную подгибаются, и отогнутый край соединяется с лежащим ниже слоем материала, например, застрачивается или склеивается, при этом на открытых концах мешка получается подогнутый срез и, следовательно, чисто заделанный край.

Однако, недостатком этого способа является то, что процесс подгиба и соединения требует значительных затрат труда и материалов (швейные нитки), а также приводит к заметной потере материала во время процесса подгибания.

Таким образом, целью данного изображения является устранение указанных выше недостатков. В частности, целью изобретения является автоматизация производства мешков, а также сокращение производственных затрат и потерь материала в процессе производства.

Достижения этой цели в изобретении предлагается способ упомянутого вначале рода, в котором область линии отреза на ткани обрабатывания по крайней мере на одном открытом конце трубчатого тела мешка посредством подвода тепла прежде, чем этот открытый конец будет заделан. Область линии отреза тела мешка представляет собой область, сформированную в виде полосы, которая проходит от линии отреза в продольном направлении мешка и предпочтительно по существу по всей окружности тканого рукава. Таким образом, область линии отреза находится сбоку от линии отреза, т.е. на краю одного из двух трубчатых тел мешков, образованных при отрезании мерного куска, и еще одна область линии отреза расположена с другой стороны линии отреза, т.е. на краю другого из двух трубчатых тел мешков, образованных при отрезании мерного куска. В объеме данного изобретения обе области линии отреза можно подвергать термообработке или, в качестве альтернативы, только одну из двух областей линии отреза.

Предпочтительно, чтобы это происходило таким образом, чтобы обрабатывалась область линии отреза на соответствующем краю трубчатого тела мешка, при этом указанная область в дальнейшем образует открытый конец мешка, который позволит его заполнить.

Предпочтительно, чтобы подвод тепла осуществляется на участке продольной транспортировки.

Подвод тепла приводит к тому, что ленты в ткани, находящиеся внутри области линии отреза, нагреваются, и ленты ткани, которые перекрещиваются одна над другой в соответствующих слоях сложенной ткани, соединяются друг с другом таким образом, что становится возможным эффективно предотвратить описанное выше отделение лент. Термообработка построена таким образом, что ленты ткани размягчаются до такой степени, что они соединяются друг с другом. Подвод тепла осуществляется таким образом, что соединяются друг с другом только ленты материала, которые перекрещиваются одна над другой в соответствующем слое сложенной ткани, при этом принимаются соответствующие меры для того, чтобы не допустить постоянного соединения друг с другом слоев ткани, лежащих один поверх другого. После термообработки обработанная область линии отреза снова охлаждается, и ленты затвердевают. Во время этой операции подвод тепла осуществляется таким образом, чтобы в результате соответствующий конец мешка оставался незаваренным. Напротив, заделывание открытого конца тела мешка, который был обработан путем подвода тепла, согласно данному изобретению, происходит на последующем отдельном шаге.

В способе, предложенном в изобретении, в значительной мере предотвращается смещение лент и отпадает необходимость устранять нежелательные последствия отделения лент на других шагах процесса, например, при подгибании.

Согласно предпочтительному варианту процедуры, подвод тепла осуществляется посредством сварки. Сварка представляет собой известный способ и в этом отношении является недорогой и легко осуществимой.

Особенно предпочтительно, чтобы процесс сварки осуществлялся в виде ультразвуковой сварки. В качестве альтернативы возможна также горячая контактная сварка.

Предпочтительно, чтобы в процессе сварки на тканом рукаве создавалась одна линейная фигура сварки или несколько таких фигур или множество точечных фигур сварки. Цель этой операции состоит в том, чтобы обработать имеющую вид полосы область линии отреза, охватывая как возможно полнее всю ширину плоского тканого рукава. Не обязательно, чтобы линии сварки проходили непрерывно по всей ширине плоского тканого рукава, поскольку в этом случае появляется опасность ослабления материала ткани. Предпочтительно, чтобы в процессе сварки создавалось множество линий, точек или полосок в области линии отреза, отделенных друг от друга по окружности тканого рукава.

Предпочтительно, чтобы область линии отреза имела ширину по крайней мере 1 см, если измерять от линии отреза, и проходила существенно по всей окружности тканого рукава.

Особенно предпочтительно, чтобы область линии отрезка, начинающаяся от линии отреза, включала по крайней мере от 1 до 3 рядов лент ткани, которые проходят параллельно линии отреза существенно по всей окружности тканого рукава.

Предпочтительная процедура предполагает, что подвод тепла происходит по времени до или после отрезания мерного куска. Например, во время этой операции область, представляющая собой область линии отреза, сперва подвергается термообработке, а процесс отрезания выполняется только после процесса нагревания. При одной такой последовательности шагов в данном способе отрезание мерного куска может выполняться посредством холодного резания, например, при помощи ножа. Однако, в противоположном варианте (сперва отрезание куска, а затем термообработка) горячее резание, в особенности если материал не имеет пленочного покрытия, будет предпочтительным.

Альтернативная процедура предполагает, что подвод тепла выполняется одновременно с отрезанием мерного куска или после него.

Независимо от временной последовательности отрезания мерного куска и подвода тепла к области линии отреза, подвод тепла и отрезание мерного куска выполняется посредством устройств, отличающихся друг от друга. В частности, подвод тепла во время операции отрезания мерного куска при помощи горячего ножа не должен рассматриваться как подвод тепла, выполняемый согласно данному изобретению, потому, что эффект, который должен быть достигнут при использовании изобретения, не гарантируется этим способом.

Более того, предпочтительно, чтобы лежащие один поверх другого слои ткани сложенного плоского рукава подвергались термообработке одновременно. В качестве альтернативы два слоя сложенной ткани могут обрабатываться последовательно, один после другого.

Независимо от того, будет ли обработка двух находящихся один поверх другого слоев ткани сложенного плоского рукава происходить одновременно или поочередно, обработка этих двух слоев сложенной ткани может осуществляться путем подвода тепла в одном месте или в двух разных местах.

Предпочтительно, чтобы находящие один поверх другого слои ткани сложенного плоского рукава отделялись друг от друга при помощи разделителей, в частности, разделительного слоя или помещенного внутрь приспособления для того, чтобы не допустить соединения лежащих один поверх другого слоев материала. Термин "помещенный внутрь" в данном случае означает, что это приспособление установлено внутри тканого рукава.

(Твердая) металлическая пластина толщиной предпочтительно от 0,3 до 2 мм или полоса из нержавеющей стали или подобное приспособление можно использовать в качестве расположенного внутри, предпочтительно неподвижного, разделительного слоя. В качестве альтернативы, пленку (изготовленную, например, из полиамида или тефлона) можно использовать как разделительный слой.

В случае подвода тепла посредством ультразвуковой сварки разделительный слой может выполнять двойную функцию, а именно, с одной стороны препятствовать привариванию друг к другу двух слоев сложенного материала, а с другой стороны, передавать колебания, создаваемые сонотродом ультразвукового сварочного аппарата таким образом, чтобы ленты как внутри верхнего слоя сотканного из лент материала, так и внутри нижнего слоя сотканного из лент материала сваривались друг с другом. Таким образом, оба слоя материала могут быть обработаны одним аппаратом для ультразвуковой сварки. Существенно, что аппарат для ультразвуковой сварки может иметь сонотрод и опору.

В альтернативном варианте разделительный слой можно использовать в качестве матрицы, т.е. опоры, по крайней мере для одного сонотрода. В этом случае предпочтительно, чтобы разделительный слой был выполнен в виде опоры для того, чтобы он мог работать вместе с сонотродом, установленным вне тканого рукава для подвода тепла.

Таким образом, также появляется возможность работать двумя сонотродами (сверху и снизу). Более того, появляется возможность перемещать сонотроды и/или опору по плоскости и создавать выпуклости на промежуточном слое (на одной стороне или обеих сторонах), приводящих к образованию сварных фигур.

Если подвод тепла происходит посредством процесса сварки, то предпочтительно, чтобы сварка выполнялась без введения дополнительных материалов таких, как адгезив.

Еще одна предпочтительная процедура предполагает, что область линии отреза горловины мешка подвергаются термообработке, а другое отверстие мешка заделывается, например, путем застрачивания.

Если внутри мешков помещают внутренний слой, выполненный из полимерной пленки, в частности, пленки из полиолефина или полипропилена, то предпочтительная процедура предполагает, что эта пленка размещается внутри тканого рукава до выполнения шага термообработки, и край пленки соединяется с материалом ткани в области отреза на шаге выполнения термообработки.

Если требуется изготовить мешок с боковыми фальцами, то предпочтительно сперва выполнить термообработку, затем создать боковые фальцы и, наконец, выполнить отрезание мерного куска. Под созданием боковых фальцев, следует понимать создание одной или нескольких складок в боковой стороне мешка, считая, что кромки, проходят в продольном направлении трубчатых тел мешков, поэтому можно изготовить мешок по существу прямоугольной формы.

Как уже отмечалось, изобретение предпочтительно можно использовать для изготовления мешков, ткань которых состоит из растянутых вдоль одной оси полимерных лент, в частности лент из полиолефинов и полипропилена. Ткань может быть в основном с пленочным покрытием или без него. Однако, преимущества изобретения особенно эффективно использовать, если ткань не имеет пленочного покрытия, поскольку, помимо всего прочего, такие материалы имеют тенденцию осыпаться. В тех случаях, когда имеется пленочное покрытие, оно может состоять их тонкого слоя полипропилена или из смеси полипропилена и полиэтилена.

Для того, чтобы достичь цели, лежащей в основе этого изобретения, в изобретении, кроме того, предлагается устройство для изготовления мешков из тканого рукава, включающее разматыватель рукава или устройство для формирования рукава, отрезное устройство, к которому плоский тканый рукав может подаваться из разматывателя или из устройства формирования рукава в направлении, продольном относительно рукава, и из которого после разрезания тканого рукава на мерные куски можно отбирать полученные трубчатые тела мешков, и устройство для заделывания мешков, предназначенное для заделывания по крайней мере одного открытого конца тела мешка, при этом устройство содержит по крайней мере одно устройство для подвода тепла, предназначенное для обработки по крайней мере одной области линии отреза на трубчатых телах мешков подводом тепла, при этом устройство для подвода тепла расположено в направлении транспортировки перед устройством для заделывания мешков.

Предпочтительная конструкция предполагает, что разделители, в частности разделительный слой или расположенное внутри приспособление, предназначенные для отделения друг от друга лежащих один поверх другого слоев материала сложенного плоского рукава, связаны по крайней мере с одним устройством для подвода тепла.

Более того, предпочтительно, чтобы по крайней мере одно устройство для подвода тепла было выполнено как сварочный аппарат.

В предпочтительном варианте устройства предполагается, что сварочный аппарат представляет собой устройство для горячей контактной сварки, при этом расположенное внутри приспособление выполнено в виде матрицы для по крайней мере одного сварочного штампа в устройстве для горячей контактной сварки.

В еще одном предпочтительном варианте выполнения изобретения предполагается, что сварочный аппарат представляет собой устройство для ультразвуковой сварки, при этом расположенный внутри разделитель выполнен как приспособление для передачи колебаний.

Более того, предпочтительно, чтобы устройство для подвода тепла было сконструировано как модуль, независимый от режущего устройства. В качестве альтернативы, по крайней мере одно устройство для подвода тепла и режущее устройство образуют один модуль.

В предпочтительном варианте выполнения изобретения предполагается, что по крайней мере одно устройство для подвода тепла расположено перед режущим устройством в направлении транспортирования тканого рукава.

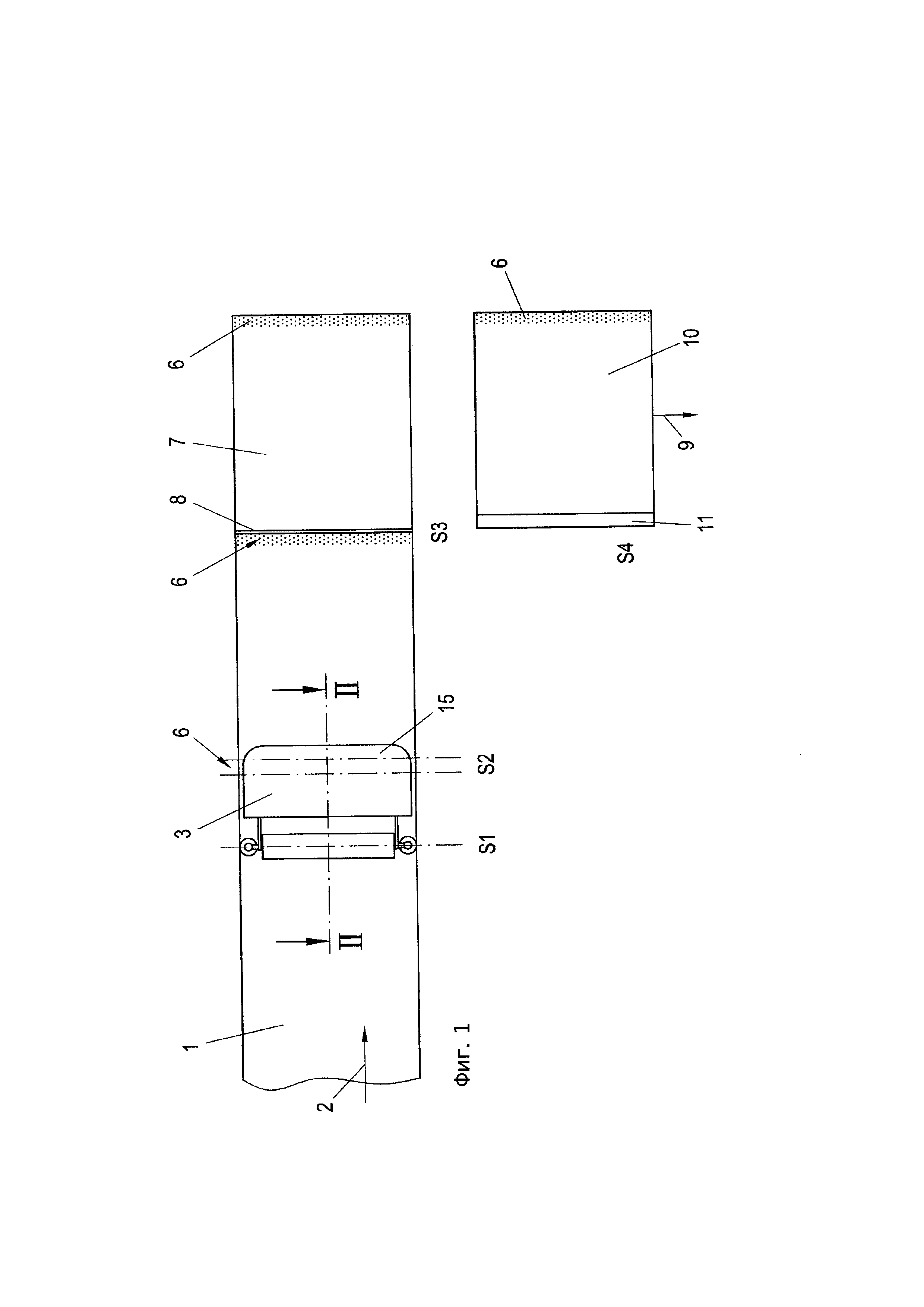

Изобретение будет далее объяснено более детально на примере одного из вариантов выполнения, изображенного на чертежах. На этих чертежах: На Фиг. 1 показан схематический вид сверху устройства, согласно изобретению, на Фиг. 2 показано сечение по линии П-П на Фиг. 1, а на Фиг. 3 показан альтернативный вариант сварочного аппарата.

Как можно видеть на Фиг. 1, тканый рукав 1 в устройстве подается в направлении стрелки 2 и одновременно транспортируется внутрь устройства в направлении стрелки 2. На шаге S1 слой сложенной ткани тканого рукава 1 разделяются посредством расположенного внутри, т.е. размещенного между слоями сложенной ткани тканого рукава 1, приспособления 3. На шаге 2 слои сложенной ткани, которые теперь отделены друг от друга в области линии отреза, обозначенной 6, одновременно нагреваются при помощи расположенного сверху сварочного штампа 4 и расположенного снизу сварочного штампа 5 устройства для горячей контактной сварки таким образом, что происходит сварка лежащих одна поверх другой лент ткани. Во время процесса сварки расположенное внутри приспособление 3 препятствует свариванию друг с другом двух слоев сложенной ткани плоского рукава. На шаге S3 от тканого рукава 1 отрезается мерный кусок по предусмотренной линии 8 отреза при помощи отрезного устройства, которое не показано, для того, чтобы получить тело 7 мешка.

На шаге S4 тела 7 мешков, которые далее транспортируют в перпендикулярном направлении по стрелке 9, подвергаются дальнейшей обработке, например, закрываются с одного конца. Взятый в качестве примера законченный мешок обозначен позицией 10, и в нем имеется термообработанная область 6 линии отреза, согласно изобретению, на открытой стороне и область на конце, закрытая традиционным способом, на другой стороне.

На Фиг. 1 шаги S2, S3 и S4 изображены при помощи отрезков рукава, находящихся в различных местах в процессе подачи. Подача тканого рукава 1 или тела 7 мешка в направлении, показанном стрелками 2 или 9, происходит, таким образом, интервалами, при этом в перерывах между отдельными интервалами подачи шаги S2, S3 и S4, где необходимо, выполняются одновременно. Таким образом, в то время, как на шаге S2 выполняется сварка, заготовка тканого рукава с уже имеющейся заваренной областью 6 линии отреза транспортируется дальше, и от нее в то же самое время на шаге S3 отрезается мерный кусок.

На разрезе, показанном на Фиг. 2, можно лучше рассмотреть расположенное внутри приспособление 3. Расположенное внутри приспособление 3 содержит два ролика 12, которые отделяют друг от друга два слоя 13 и 14 сложенной ткани тканого рукава 1. Кроме того, расположенное внутри приспособление 3 включает пластину 15, которая соединена с роликами 12 в направлении 2 транспортировки и выполнена в форме матрицы для сварочных штампов 4 и 5 в области подвода тепла.

Разрез, показанной на Фиг. 3, по существу соответствует разрезу, представленному на Фиг 2, с той разницей, что теперь для подвода тепла используется устройство для ультразвуковой сварки. Устройство для ультразвуковой сварки содержит неподвижную опору 16 и сонотрод 17. В соответствии с этим пластина 15 расположенного внутри приспособления 3 служит устройством для передачи колебаний для того, чтобы передавать колебания, вызываемые в верхнем слое 14 сложенной ткани, нижнему слою 13 сложенной ткани таким образом, чтобы обе ленты, которые перекрещиваются одна над другой в верхнем слое 14 сложенной ткани, и ленты нижнего слоя 13 сложенной ткани, которые перекрещиваются одна над другой, одновременно соединялись бы друг с другом или приваривались одна к другой.

Реферат

Группа изобретений относится к способу изготовления мешков из рукава и к устройству для его осуществления. В способе изготовления мешков из рукава (1), изготовленного из ткани, плоский изготовленный из ткани рукав (1) подается с устройства для разматывания рукава или устройства для формирования рукава на отрезное устройство, на котором изготовленный из ткани рукав (1) разрезается на мерные куски по линии (8) отреза. При этом образуются трубчатые тела (7) мешков, открытые с обоих концов. Операция разрезания тканого рукава (1) на мерные куски происходит на участке транспортировки в продольном направлении, на котором тканый рукав (1) и трубчатые тела (7) мешков транспортируются в продольном направлении относительно тканого рукава (1). При этом область (6), по которой проходит линия ткани, по крайней мере на одном открытом конце трубчатого тела (7) мешка подвергается термообработке, прежде чем этот открытый конец будет закрыт. Устройство для осуществления способа включает узлы для разматывания рукава или для формирования рукава для его подачи на отрезное устройство. Оно также включает сварочное устройство для закрывания мешка. Технический результат, достигаемый при использовании группы изобретений, заключается в автоматизации производства мешков, сокращении производственных затрат и потерь материала в процессе производства.2 н. и 13 з.п. ф-лы, 3 ил.

Комментарии