Синтактические полиуретановые эластомеры на основе полиолов с низкой степенью ненасыщенности для применения в изоляции подводных трубопроводов - RU2675840C2

Код документа: RU2675840C2

Чертежи

Описание

Настоящее изобретение предлагает синтактические полиуретановые эластомеры, пригодные для применения в качестве изоляции подводных трубопроводов и конструкций.

Подводные трубопроводы используются во всем мире для транспортировки нефти и/или природного газа из сборных устройств подводных скважин на поверхность моря. Низкие температуры морской воды могут вызывать образование твердых восков и гидратов при перекачивании добываемых текучих сред на поверхность. Эта проблема решается посредством нанесения слоя теплоизолирующего покрытия на наружную поверхность трубы.

В целях теплоизоляции широко используются жесткие пенополиуретановые материалы. Их обычно изготавливают посредством реакции полиизоцианата с отверждающим веществом в присутствии продуваемого газа. Этот продуваемый газ захватывается в ячейках пеноматериала. Именно захваченный газ в значительной степени обуславливает теплоизоляционные свойства пеноматериала. В большинстве приложений изолирующие пенополиуретановые материалы представляют собой жесткие материалы. Однако имеющий высокую жесткость полиуретан является непригодным в целях изоляции подводных трубопроводов, потому что его механическая прочность оказывается недостаточной, чтобы выдерживать высокие давления, которые, как правило, присутствуют в подводной среде. Пеноматериал уплотняется и может разрушаться под давлением морской воды, а также уплотненный материал имеет неудовлетворительные теплоизоляционные свойства. Кроме того, этот материал является чрезмерно хрупким, чтобы выдерживать изгибы трубопровода, которые происходят в процессе его изготовления, установки и эксплуатации. Поэтому требуется эластомерный изоляционный материал.

Таким образом, для применения в подводных трубопроводах были разработаны так называемые "синтактические" эластомеры. Эти синтактические эластомеры содержат полые микросферы, внедренные в эластомерную полиуретановую матрицу. Как правило, микросферы изготавливают из стекла или другого твердого материала, который способен выдерживать высокие подводные давления.

Полиуретановая матрица представляет собой продукт реакции, в которой участвуют полиизоцианат, компонент "многоатомного спирта" и "удлинитель цепей". Как правило, "многоатомный спирт" представляет собой простой полиэфир, содержащий от 2 до 4 гидроксильных групп и эквивалентная массу в расчете на гидроксильную группу от 1000 до 6000. как правило, "удлинитель цепей" представляет собой двухатомный спирт, у которого эквивалентная масса составляет вплоть до приблизительно 125. Наиболее часто используемый удлинитель цепей в данных приложениях представляет собой 1,4-бутандиол. Многоатомный спирт, удлинитель цепей и полиизоцианат подвергаются смешиванию и отверждению в присутствии микросфер и образуют синтактический пеноматериал.

Для реакции отверждения требуется катализатор, который обеспечивает приемлемые скорости производства. В течение нескольких десятилетий в качестве катализатора выбирали ртутьорганическое соединение, а именно неодеканоат фенилртути. Этот ртутьорганический катализатор имеет многочисленные преимущества. Он обеспечивает весьма пригодный для применения профиль отверждения. В реакционных системах, содержащих ртутьорганический катализатор, реакция вначале происходит медленно, и вязкость постепенно увеличивается в течение некоторого периода времени. Эта характеристика обеспечивает весьма полезное "рабочее время перед застыванием", в течение которого реакционную смесь можно дегазировать и вводить в форму или другую конструкцию, в которой она подвергается отверждению. После этого медленного начального отверждения скорость полимеризации увеличивается, и в результате этого получается приемлемое непродолжительное время отверждения.

Полиуретаны, изготовленные с использованием ртутьорганических катализаторов, также имеют очень хорошие физические свойства.

В настоящее время устанавливаются строгие ограничения в отношении ртутьорганических катализаторов, и возникает необходимость замены их другими катализаторами. Хотя известно большое разнообразие материалов, которые катализируют реакцию отверждения, достижение характеристик ртутьорганических катализаторов оказалось весьма затруднительным. Многие катализаторы не могут обеспечивать требуемый профиль отверждения, как ртутьорганические катализаторы. Даже когда можно получить подобный профиль отверждения с использованием альтернативных катализаторов, оказывается весьма затруднительным воспроизведение хороших физических свойств, получаемых с использованием ртутьорганических катализаторов.

Один катализатор, который нашел применение в производстве синтактических полиуретановых эластомеров, представляет собой смесь карбоксилата цинка и небольшого количества карбоксилата циркония. Этот катализатор обеспечивает профиль отверждения, который является близким, но все же не таким благоприятным, как профиль, который обеспечивают ртутьорганические катализаторы. Однако при использовании этого катализатора возникла весьма значительная и ранее не известная проблема. Нанесенный синтактический эластомер проявляет тенденцию к образованию трещин. Эта проблема растрескивания может проявляться в значительной степени, когда подложка имеет сложную геометрическую форму наружной поверхности, в частности, когда подложка является разветвленной или содержит внешние детали поверхности.

Еще одна проблема, наблюдаемая при использовании безртутных катализаторов, заключается в том, что получаемый с ними полиуретан не обладает хорошими свойствами самосклеивания. Этот недостаток является весьма значительным. Как правило, теплоизоляция осуществляется посредством нанесения множества слоев или посредством нанесения теплоизоляционного материала на различные части подложки в различные сроки. В тех местах, где отдельные слои или секции вступают в контакт, образуется поверхность склеивания. Даже когда наносится единственная секция полиуретановой изоляции, образуются поверхности склеивания, когда реакционная смесь разделяется на множество фронтов потока, когда она протекает вокруг детали, и отдельные фронты потока соединяются друг с другом. Когда полиуретан не обладает хорошими свойствами самосклеивания, на поверхностях склеивания возникают трещины. Это приводит к потере эффективности теплоизоляции и может открывать нижележащую подложку, которая подвергается коррозии под действием морской воды.

В технике требуется способ, позволяющий без использования ртутьсодержащего катализатора изготавливать синтактический полиуретановый эластомер, который является устойчивым к растрескиванию и обладает хорошими свойствами самосклеивания.

Согласно одному аспекту, настоящее изобретение предлагает отвержденный синтактический полиуретановый эластомер, который представляет собой продукт реакции реакционной смеси, включающей, по меньшей мере, один простой полиэфир-полиол (простой полиэфирный многоатомный спирт), у которого среднечисленная гидроксильная эквивалентная масса составляет, по меньшей мере, 800 и, причем один или несколько простых полиэфир-полиолов (простополиэфирных многоатомных спиртов) содержат не более чем 60 микроэквивалентов на грамм (мкэкв/г) ненасыщенных концевых групп, от 5 до 50 мас.% микросфер по отношению к полной массе реакционной смеси, от 1 до 30 мас. ч. содержащего концевые гидроксильные группы удлинителя цепей в расчете на 100 мас. ч. одного или нескольких простых полиэфир-полиолов (простополиэфирных многоатомных спиртов), ароматический полиизоцианат в таком количестве, которое обеспечивает изоцианатный индекс от 80 до 130, и не содержащий ртути (безртутный) катализатор, причем в данной реакционной смеси практически отсутствуют соединения ртути.

Кроме того, настоящее изобретение представляет собой способ получения синтактического полиуретанового эластомера, включающий:

a) образование реакционной смеси, содержащей, по меньшей мере, один простой полиэфир-полиолов (простополиэфирный многоатомный спирт), у которого среднечисленная гидроксильная эквивалентная масса составляет, по меньшей мере, 800, причем один или несколько простых полиэфир-полиолов (простополиэфирных многоатомных спиртов) содержат не более чем 60 мкэкв/г ненасыщенных концевых групп, от 5 до 50 мас.% микросфер по отношению к полной массе реакционной смеси, от 1 до 30 мас. ч. содержащего концевые гидроксильные группы удлинителя цепей в расчете на 100 мас. ч. одного или нескольких простополиэфирных многоатомных спиртов, ароматический полиизоцианат в таком количестве, которое обеспечивает изоцианатный индекс от 80 до 130, и не содержащий ртути (безртутный) катализатор, причем в данной реакционной смеси практически отсутствуют соединения ртути, и

b) отверждение реакционной смеси, из которой образуется синтактический полиуретановый эластомер.

Способ согласно настоящему изобретению является подходящим для нанесения синтактического полиуретанового эластомера на подложку. Рассматриваемые подложки представляют собой детали, для которых требуется теплоизоляция. Особый интерес в качестве подложек представляют собой подводные трубопроводы и конструкции.

Важное преимущество настоящего изобретения заключается в том, что синтактический полиуретановый эластомер обладает хорошим свойством самосклеивания, а также склеивания с другими отвержденными полиуретановыми эластомерами. Это преимущество становится особенно важным, когда многочисленные секции синтактического полиуретанового эластомера наносятся на подложку и находятся в контакте друг с другом, и требуется хорошее склеивание между секциями. Таким образом, согласно определенным вариантам осуществления, настоящее изобретение представляет собой способ изготовления подложки, содержащей нанесенный синтактический полиуретановый эластомер. Данный способ включает следующие стадии:

a) образование первой секции синтактического полиуретанового эластомера, по меньшей мере, на части подложки, включающее (i) нанесение первой реакционной смеси, содержащей, по меньшей мере, один простополиэфирный многоатомный спирт, у которого среднечисленная гидроксильная эквивалентная масса составляет, по меньшей мере, 800, в котором простой полиэфир многоатомные спирты содержат не более чем 60 мкэкв/г ненасыщенных концевых групп, от 5 до 50 мас.% микросфер по отношению к полной массе реакционной смеси, от 1 до 30 мас. ч. содержащего концевые гидроксильные группы удлинителя цепей в расчете на 100 мас. ч. одного или нескольких простополиэфирных многоатомных спиртов, ароматический полиизоцианат в таком количестве, которое обеспечивает изоцианатный индекс от 80 до 130, и безртутный катализатор, по меньшей мере, на часть поверхности подложки и (ii), по меньшей мере, частичное отверждение первой реакционной смеси, из которой образуется первая секция синтактического полиуретанового эластомера, и затем

b) образование второй секции синтактического полиуретанового эластомера, по меньшей мере, на части подложки, включающее (i) нанесение второй реакционной смеси, содержащей, по меньшей мере, один простополиэфирный многоатомный спирт, у которого среднечисленная гидроксильная эквивалентная масса составляет, по меньшей мере, 800, причем один или несколько простополиэфирных многоатомных спиртов содержат не более чем 60 мкэкв/г ненасыщенных концевых групп, от 5 до 50 мас.% микросфер по отношению к полной массе реакционной смеси, от 1 до 30 мас. ч. содержащего концевые гидроксильные группы удлинителя цепей в расчете на 100 мас. ч. одного или нескольких простополиэфирных многоатомных спиртов, ароматический полиизоцианат в таком количестве, которое обеспечивает изоцианатный индекс от 80 до 130, и безртутный катализатор, по меньшей мере, на часть поверхности подложки и в контакте с первой секцией синтактического полиуретанового эластомера, и образуется, по меньшей мере, одна поверхность склеивания между первой секцией синтактического полиуретанового эластомера и второй реакционной смесью, и (ii), по меньшей мере, частичное отверждение второй реакционной смеси, из которой образуется вторая секция синтактического полиуретанового эластомера, прикрепленная к первой секции синтактического полиуретанового эластомера.

Фиг. 1 представляет на виде спереди в разрезе форму для изготовления образцов, испытываемых на прочность соединения.

Фиг. 2 представляет на виде спереди трехкомпонентный эластомер, испытываемый на прочность соединения.

Фиг. 3 представляет на виде спереди исследуемый образец, испытываемый на прочность соединения.

Фиг. 4 представляет на микрофотографии синтактический полиуретановый эластомер предшествующего уровня техники.

Фиг. 5 представляет на микрофотографии синтактический полиуретановый эластомер предшествующего уровня техники.

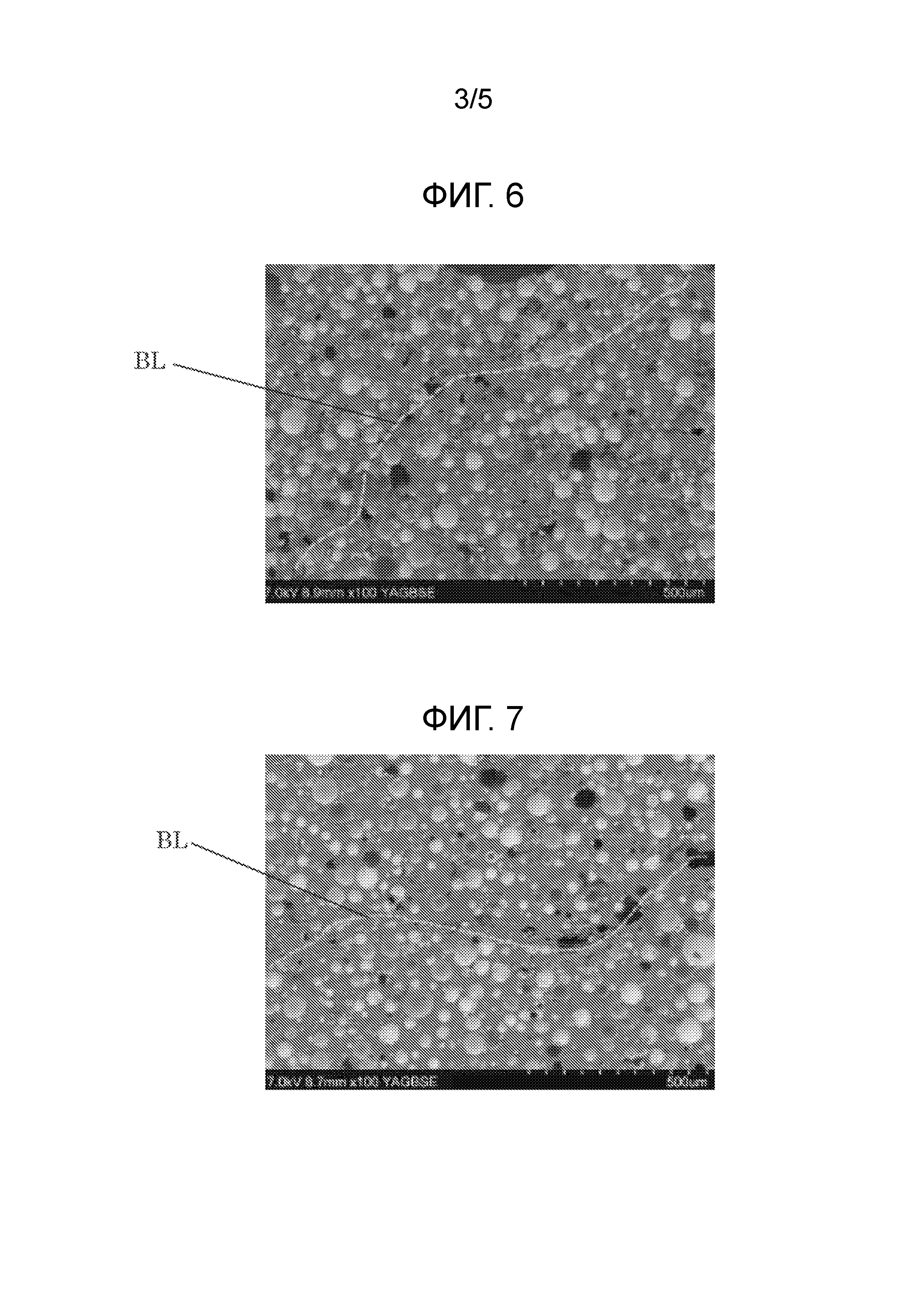

Фиг. 6 представляет на микрофотографии синтактический полиуретановый эластомер согласно настоящему изобретению.

Фиг. 7 представляет на микрофотографии синтактический полиуретановый эластомер согласно настоящему изобретению.

Фиг. 8 представляет на микрофотографии при 100-кратном увеличении синтактический полиуретановый эластомер согласно настоящему изобретению.

Фиг. 9 представляет на микрофотографии при 100-кратном увеличении синтактический полиуретановый эластомер согласно настоящему изобретению.

Фиг. 10 представляет на микрофотографии при 100-кратном увеличении синтактический полиуретановый эластомер согласно настоящему изобретению.

Фиг. 11 представляет на микрофотографии при 100-кратном увеличении синтактический полиуретановый эластомер согласно настоящему изобретению.

Один или несколько простополиэфирных многоатомных спиртов отличаются тем, что они имеют гидроксильную эквивалентную массу, составляющую, по меньшей мере, 800. Гидроксильная эквивалентная масса предпочтительно составляет, по меньшей мере, 1500 и предпочтительно составляет вплоть до 3000.

Один или несколько простополиэфирных многоатомных спиртов предпочтительно имеют номинальное число функциональных групп, составляющее от 2 до 6, предпочтительно от 2 до 4 и предпочтительнее от 2 до 3. "Номинальное число функциональных групп" простополиэфирного многоатомного спирта означает среднее число алкоксилированных групп в расчете на одну молекулу одного или нескольких соединений, используемых в качестве инициатора для изготовления простополиэфирного многоатомного спирта. В некоторых случаях фактические числа функциональных групп составлять несколько менее чем номинальные числа функциональных групп.

Инициаторы, которые являются пригодными для применения в изготовлении одного или нескольких простополиэфирных многоатомных спиртов, включают, представляют собой, вода, этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропандиол, дипропиленгликоль, трипропиленгликоль, глицерин, триметилолпропан, триметилолэтан, пентаэритрит и другие алифатические многоатомные спирты, у которых гидроксильная эквивалентная масса составляет вплоть до приблизительно 400. Первичные и вторичные амины также являются пригодными для применения в качестве инициаторов, но они могут делать многоатомные спирты более реакционноспособными, чем это желательно, и, таким образом, предпочтительными являются инициаторы, содержащие гидроксильные группы.

Один или несколько простополиэфирных многоатомных спиртов (в совокупности, если присутствует более чем одно соединение) содержат не более чем 60 мкэкв/г ненасыщенных концевых групп. Предпочтительное количество составляет не более чем 50 мкэкв/г ненасыщенных концевых групп. Простополиэфирный многоатомный спирт может содержать любое меньшее количество ненасыщенных концевых групп. Ненасыщенность концевых групп в простополиэфирном многоатомном спирте представляет собой показатель присутствия монофункциональных простополиэфирных соединений в продукте. Таким образом, меньшие количества ненасыщенных концевых групп показывают, что продукт содержит в меньшем количестве монофункциональные простополиэфирные соединения. Предполагается, что монофункциональные простополиэфирные соединения образуются, когда алкиленоксиды (в частности, пропиленоксид) изомеризуется и превращаются в ненасыщенные спирты (такие как аллиловый спирт и/или пропениловый спирт, в случае пропиленоксида, которые алкоксилируются, образуя монофункциональные соединения.

Выбор условий полимеризации и/или катализатора полимеризации оказывает значительное воздействие на количество ненасыщенных концевых групп, которые образуются в процессе получения простополиэфирного многоатомного спирта. Когда используется сильнощелочной катализатор, такой как гидроксиды щелочных металлов, ненасыщенные концевые группы могут образовываться в меньших количествах посредством проведения полимеризации при низких или умеренных температурах. В качестве альтернативы, могут использоваться слабощелочные или нещелочные катализаторы полимеризации. Один такой альтернативный катализатор полимеризации представляет собой катализатор, содержащий биметаллический цианидный комплекс (БМЦ), который описывается, например, в каком-либо из патентов США №№ 3278457, 3278458, 3278459, 3404109, 3427256, 3427334, 3427335 и 5470813. Предпочтительный тип представляет собой катализатор на основе гексацианокобальтатного комплекса цинка. Комплекс БМЦ, содержащийся в составе катализатора, может образовывать комплекс со спиртом, таким как трет-бутанол и/или простополиэфирный многоатомный спирт. Полимеры пропиленоксида, получаемые с помощью катализаторов на основе БМЦ, проявляют содержание монофункциональных соединений на надлежащих низких уровнях.

Предпочтительный простополиэфирный многоатомный спирт изготавливают, добавляя пропиленоксид и этиленоксид к дифункциональному или трифункциональному инициатору и получая многоатомный спирт, имеющий гидроксильную эквивалентную массу от 1500 до 2500, в частности, от 1800 до 2200, и содержащий от 5 до 30 мас.% полимеризованного этиленоксида. Полимеризованный этиленоксид может статистически полимеризоваться с пропиленоксидом, может образовывать один или несколько внутренних блоков и/или, что наиболее предпочтительно, может образовывать концевые блоки, и в результате этого образуются первичные гидроксильные группы.

Простополиэфирный многоатомный спирт особенно предпочтительного типа получают, осуществляя гомополимеризацию пропиленоксида или статистическую сополимеризацию от 75 до 99,9 мас.% пропиленоксида и от 0,1 до 25 мас.% этиленоксида на трифункциональный инициатор и необязательное блокирование образующегося в результате простого полиэфира, используя вплоть до 30 мас.% (по отношению к суммарной массе продукта) этиленоксида и образуя простополиэфирный многоатомный спирт, имеющий эквивалентную массу, по меньшей мере, 1000 и вплоть до 60, предпочтительнее вплоть до 50 микроэквивалентов ненасыщенных концевых групп на грамм многоатомного спирта. Этот многоатомный спирт предпочтительно имеет эквивалентную массу, составляющую от 1000 до 3000, в частности, от 1500 до 2500.

Для целей настоящего изобретения, удлинитель цепей представляет собой один или несколько соединений, содержащих две или три гидроксильные группы и имеющие гидроксильную эквивалентную массу, составляющую вплоть до 125. Удлинитель цепей предпочтительного типа представляет собой алифатический гликоль или простой эфир гликоля. Алифатический гликоль содержит неразветвленную или разветвленную алкановую цепь и две гидроксильные группы. Простой эфир гликоля представляет собой имеющий неразветвленную или разветвленную цепь алифатический простой эфир или простой полиэфир. Гидроксильная эквивалентная масса составляет предпочтительно вплоть до 100 и предпочтительнее вплоть до 75. Гидроксильные группы предпочтительно находятся на различных атомах углерода. Удлинитель цепей предпочтительнее представляет собой имеющее неразветвленную цепь соединение, в котором атомы углерода присоединяются к концевым атомам углерода. Примерные удлинители цепей представляют собой этиленгликоль, 1,2-пропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль, глицерин, триметилолпропан, триметилолэтан или алкоксилат какого-либо из вышеупомянутых соединений, у которого эквивалентная масса составляет вплоть до 125. Среди них предпочтительными являются α,ω-алкиленгликоли, такие как этиленгликоль, 1,3-пропандиол, 1,4-бутандиол и 1,6-гександиол. Особенно предпочтительным является 1,4-бутандиол.

Предпочтительное количество удлинителя цепей составляет от 5 до 25 мас. ч. в расчете на 100 мас. ч. простополиэфирного многоатомного спирта. Более предпочтительное количество составляет от 10 до 20 мас. ч. в расчете на той же основе.

Ароматические полиизоцианаты могут представлять собой, например, м-фенилендиизоцианат, 2,4- и/или 2,6-толуолдиизоцианат (ТДИ), разнообразные изомеры дифенилметандиизоцианат (МДИ), нафтилен-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, 4,4'-бифенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4"-трифенилметантриизоцианат, полиметиленполифенилизоцианаты, гидрированные полиметиленполифенилизоцианаты, толуол-2,4,6-триизоцианат и 4,4'-диметил дифенилметан-2,2',5,5'-тетраизоцианат. Предпочтительные полиизоцианаты содержат в среднем от 1,9 до 2,3 изоцианатных групп в расчете на молекулу, в частности, от 2 до 2,2 изоцианатных групп в расчете на молекулу, и их изоцианатная эквивалентная масса составляет от 125 до 200. Ароматические полиизоцианаты могут содержать уретондионовые, уретониминные, изициануратные, биуретные, аллофонатные, карбодиимидные, уретановые или карбамидные связующие фрагменты.

Особенно предпочтительные полиизоцианаты представляют собой дифенилметандиизоцианаты (МДИ), в том числе 2,4'-, 2,2'- и 4,4'-изомеры или смеси, содержащие два или больше число таких изомеров, "полимерные" продукты МДИ, которые включают смеси, содержащие МДИ и один или несколько полиметиленполифенилизоцианатов, а также модифицированные продукты МДИ, которые содержат уретондионовые, уретониминные, изициануратные, биуретные, аллофонатные, карбодиимидные, уретановые или карбамидные связующие фрагменты и имеют изоцианатную эквивалентную массу от 130 до 200.

Предпочтительный изоцианатный индекс составляет от 90 до 125, и более предпочтительный изоцианатный индекс составляет от 90 до 115.

Катализатор представляет собой безртутный катализатор, причем этот термин означает катализатор, в котором не содержатся соединения ртути, за исключением возможных микропримесей, которые составляют не более чем 0,1 мас.% по отношению к массе катализатора. Катализатор, а также его используемое количество предпочтительно выбирают таким образом, чтобы обеспечивать медленную начальную реакцию в течение периода, составляющего от 1 до 10 минут, после которого осуществляется ускоренное отверждение. Катализатор может представлять собой термически активируемый тип, такой как инкапсулированный или блочный тип.

Пригодными для применения являются катализаторы на основе аминов и уретановых комплексов металлов разнообразных типов, включая, например, определенные третичные фосфины, такие как триалкилфосфин или диалкилбензилфосфин; хелатные комплексы металлов, таких как Be, Mg, Zn, Cd, Pd, Ti, Zr, Al, Sn, As, Bi, Cr, Mo, Mn, Fe, Co и Ni; соли металлов и сильных кислот, такие как хлорид железа(III), хлорид олова(II), хлорид олова(IV), трихлорид сурьмы, нитрат висмута и хлорид висмута; сильные основания, такие как гидроксиды, алкоксиды и феноксиды щелочных и щелочноземельных металлов; алкоголяты или феноляты различных металлов, такие как Ti(OR)4, Sn(OR)4и Al(OR)3, где R представляет собой алкил или арил, и продукты реакции алкоголятов с карбоновыми кислотами, бета-дикетонами и 2-(N,N-диалкиламино)спиртами; карбоксилатные соли щелочноземельных металлов, Bi, Pb, Sn или Al; и соединения олова(IV), а также определенные соединения висмута, сурьмы или мышьяка в степени окисления +3 или +5. Кроме того, пригодными для применения являются блочные аминные катализаторы, которые описываются в международной патентной заявке № WO 2013/04333, медные катализаторы, которые описываются в международной патентной заявке № WO 2012/06263, цинковые катализаторы, которые описываются в международной патентной заявке № WO 2012/06264, а также замещенные бициклические амидиновые катализаторы, которые описываются в международной патентной заявке № WO 2013/002974.

Предпочтительный катализатор представляет собой катализатор на основе карбоксилата цинка. Используемый в качестве катализатора карбоксилат цинка представляет собой цинковую соль карбоновой кислоты. Карбоновая кислота предпочтительно представляет собой монокарбоновую кислоту, содержащую от 2 до 24, предпочтительно от 2 до 18, предпочтительнее от 6 до 18 и, в частности, от 8 до 12 атомов углерода. Может также присутствовать смесь карбоксилатов.

Карбоксилат цинка в качестве катализатора может полностью или частично участвовать в перегруппировках, образуя соединения, которые содержат связующие фрагменты Zn-O-Zn. Эти соединения рассматриваются как карбоксилаты цинка для целей настоящего изобретения.

Предпочтительный карбоксилат цинка может использоваться в качестве катализатора индивидуально или в сочетании с одним или несколькими другими карбоксилатами металлов в качестве катализаторов. Другие металлы могут представлять собой, например, металлы групп 3-12 металл, кроме ртути. Карбоксилат цинка предпочтительно составляет, по меньшей мере, 90 мас.%, по меньшей мере, 99 мас.% или, по меньшей мере, 99,9 мас.% такой смеси. Особенно пригодная смесь для применения в качестве катализатора представляет собой смесь, содержащая от 98 до 99,99 мас.% одного или нескольких карбоксилатов цинка и от 0,01 до 2 мас.% одного или нескольких карбоксилатов циркония. Такая смесь может содержать карбоксилаты других металлов, не представляющих собой ртуть, в небольших количествах, составляющих не более чем 5 мас.%, предпочтительнее не более чем 0,5 мас.% и еще предпочтительнее не более чем 0,01 мас.%.

Количество карбоксилата цинка в качестве катализатора может составлять от 0,01 до 1 мас. ч., предпочтительно от 0,01 до 0,5 мас. ч. и предпочтительнее от 0,01 до 0,2 мас. ч. в расчете на 100 мас. ч. простополиэфирного многоатомного спирта.

Согласно некоторым вариантам осуществления, не присутствует никакой азотсодержащий катализатор, оловосодержащий катализатор или другой катализатор для реакции гидроксильных групп многоатомного спирта с изоцианатными группами. Кроме того, в реакционной смеси практически отсутствуют соединения ртути; в ней предпочтительно содержится не более чем 0,01 мас.% ртути и предпочтительнее содержится не более чем 0,001 мас.% ртути.

Микросфера представляют собой оболочку, в которой инкапсулируется вакуум или газ. Эта оболочка является приблизительно сферической. Она определяет полое пространство, в котором содержится инкапсулированный вакуум или газ. Газ может представлять собой, например, воздух, азот, кислород, водород, гелий, аргон, углеводород или другой газ. Оболочка способна выдерживать давления, которые возникают в процессе применения синтактического полиуретанового эластомера. Оболочка может представлять собой, например, стекло или другой керамический материал. Как правило, используются микросферы нерасширяющегося типа. Микросферы нерасширяющегося типа являются предпочтительными. Микросферы можно имеют плотность, составляющую, например, от 0,1 до 0,6 г/см3. Размер частиц является таким, что, по меньшей мере, 90 об.% микросфер имеют диаметр, составляющий предпочтительно от 5 до 100 мкм и предпочтительно от 10 до 60 мкм. Предпочтительными являются стеклянные микросферы. Подходящие микросферы представляют собой имеющиеся в продаже продукты, такие как микросферы 3M™ от компании 3M Corporation и микросферы Expancel™ от компании Akzo Nobel.

Микросферы составляют от 5 до 50 мас.% и предпочтительно от 15 до 30 мас.% реакционной смеси и получаемого в результате синтактического полиуретанового эластомера.

После отверждения микросферы оказываются внедренными в полиуретановую матрицу, которая образуется в реакции отверждения. Если не учитывать присутствие самих микросфер, полиуретановая матрица предпочтительно является неячеистой, поскольку ячеистый материал легко разрушается под действием высокого подводного давления. Соответственно, реакционная смесь предпочтительно должна содержать воду или другой агент химического или физического пенообразования в минимально возможных количествах, составляющих в сумме, например, не более чем 0,5 мас.%. В реакционную смесь предпочтительно не добавляются агенты физического пенообразования и агенты химического пенообразования, которые не представляют собой воду. Имеющиеся в продаже простополиэфирные многоатомные спирты часто содержат воду в небольших количествах, составляющих, например, не более чем 0,25 мас.%, причем эта вода может переноситься в реакционную смесь вместе с одним или несколькими простополиэфирными многоатомными спиртами. Аналогичным образом, и другие исходные материалы могут содержать воду в небольших количествах. Однако оказывается предпочтительным полное отсутствие дополнительной воды, помимо воды (если она присутствует), которая вводится вместе с исходными материалами, и в любом случае оказывается предпочтительным, что реакционная смесь содержит не более чем 0,25 мас.% и предпочтительно не более чем 500 частей на миллион воды по отношению к полной массе реакционной смеси.

Кроме того, оказывается предпочтительным включение одного или нескольких компонентов, которые своим действием способствуют предотвращению пенообразования. Один такой компонент представляет собой поглощающий воду материал, т. е. материал, который адсорбирует или абсорбирует воду или иным способом связывает любую воду, которая может присутствовать, и в результате этого у этой воды уменьшается способность реагирования с изоцианатами в течение реакции отверждения. Для этой цели могут использоваться цеолиты, молекулярные сита, пирогенный диоксид кремния и другие осушающие вещества. Могут также использоваться препятствующие пенообразованию вещества разнообразных типов. Препятствующее пенообразованию вещество своим действием дестабилизирует любые газовые пузырьки, которые могут образовываться в реакционной смеси, и вызывают их разрушение. Поглощающие воду вещества и препятствующие пенообразованию вещества, как правило, используются в небольших количествах, составляющих, например, от 0,1 до 5 мас. ч. в расчете на 100 мас. ч. простополиэфирного многоатомного спирта.

Помимо удлинителя цепей и простополиэфирного многоатомного спирта, которые описаны выше, реакционная смесь может содержать одно или несколько способных реагировать с изоцианатами материалов. Однако такие способные реагировать с изоцианатами материалы, если они вообще используются, предпочтительно используются в малых количествах, составляющих в сумме, например, не более чем 5 мас. ч. в расчете на 100 мас. ч. простополиэфирного многоатомного спирта и предпочтительнее не более чем 2 мас. ч. или не более чем 0,5 мас. ч. в сумме в расчете на 100 мас. ч. простополиэфирного многоатомного спирта. Примерные дополнительные способные реагировать с изоцианатами материалы этого типа представляют собой сложнополиэфирные многоатомные спирты, простополиэфирные многоатомные спирты, у которых эквивалентная масса составляет менее чем 1000, сшивающие вещества (соединения, содержащие три или более гидроксильных групп или одну или более первичных или вторичных аминогрупп и имеющие эквивалентную массу, составляющую не более чем 250) и т. д.

Другие необязательные ингредиенты представляют собой зернистые наполнители (в качестве дополнения к микросферам), волокна, армирующие добавки, красители, биоциды, консерванты и антиоксиданты. Наполнители, волокна и армирующие добавки могут использоваться в количествах, составляющих вплоть до 200 мас. ч. в расчете на 100 мас. ч. простополиэфирного многоатомного спирта, но предпочтительно они используются в небольших количествах, составляющих, например, не более чем 50 мас. ч. или не более чем 20 мас. ч. в расчете на 100 мас. ч. простополиэфирного многоатомного спирта, причем они могут быть полностью исключены. Красители, биоциды, консерванты и антиоксиданты предпочтительно используются в очень малых количествах, составляющих, например, не более чем 5 мас. ч. или не более чем 2 мас. ч. в расчете на 100 мас. ч. простополиэфирного многоатомного спирта, если они вообще используются.

Еще один необязательный ингредиент представляет собой β-дикетонное соединение. Бета-дикетоны представляют собой соединения, в которых две кетонные группы разделены метиленовой группа, в том числе соединения, имеющие следующую структуру:

в которой каждый R независимо представляет собой углеводородный радикал или содержащий инертный заместитель углеводородный радикал. Предпочтительно каждый R независимо представляет собой алкильный радикал, который может быть неразветвленным, разветвленным или циклическим, и который может содержать в качестве заместителя арильную группу, или в нем может содержаться инертный заместитель. Предпочтительнее, каждый R независимо представляет собой алкильный радикал (неразветвленный, разветвленный или циклический), содержащий от 1 до 8, в частности, от 1 до 4 атомов углерода.

Примерные β-дикетонные соединения представляют собой ацетилацетон (пентан-2,4-дион), гексан-2,4-дион, гептан-3,5-дион, 2,2,6,6-тетраметил-3,5-гептандион и подобные соединения.

Было обнаружено, что присутствующее β-дикетонное соединение улучшает соединение между множеством секций синтактического полиуретанового эластомера, когда такие секции образуются последовательно, как описывается ниже. В некоторых случаях прочность соединения увеличивается весьма существенно, когда присутствует β-дикетонное соединение. Кроме того, когда в реакционной смеси содержится β-дикетонное соединение, поверхность склеивания, когда она рассматривается с помощью микроскопа при 100-кратном увеличении, часто обнаруживает меньше дефектов по сравнению со случаем, в котором β-дикетонное соединение не присутствует, причем в остальном составы являются идентичными, до такой степени, что при данном увеличении никакие дефекты не наблюдаются. В некоторых случаях поверхность склеивания больше не является видимой при таком увеличении. Этот эффект наблюдается, в частности, когда безртутный катализатор представляет собой катализатор, содержащий карбоксилат цинка.

Бета-дикетонное соединение может составлять, например, по меньшей мере, 0,05, по меньшей мере, 0,06, или, по меньшей мере, от 0,10 до 1% суммарной массы всех компонентов реакционной смеси, за исключением одного или нескольких полиизоцианатов. Согласно некоторым вариантам осуществления, β-дикетон составляет вплоть до 0,5% или вплоть до 0,25% суммарной массы. Его предпочтительное количество составляет от 0,06 до 0,5%. Более предпочтительное количество составляет от 0,10 до 0,25%, и еще более предпочтительное количество составляет от 0,1 до 0,2% при вычислении на вышеупомянутой основе.

В качестве альтернативы, количество β-дикетонного соединения может выражаться по отношению к количеству безртутного катализатора, в частности, когда безртутный катализатор представляет собой металлический катализатор. Отношение массы β-дикетонного соединения и массы одного или нескольких металлических безртутных катализаторов, может составлять, например, в от 1 до 10 раз, предпочтительно от 1 до 5, предпочтительнее от 2 до 5 и еще предпочтительнее от 3 до 4.

Еще один необязательный ингредиент представляет собой эпоксидную смолу, которая может составлять, например от 1 до 15 мас.%, предпочтительно от 3 до 10 мас.% и предпочтительнее от 3 до 7 мас.% по отношению к суммарной массе всех ингредиентов, за исключением одного или нескольких полиизоцианатов. Было обнаружено, что в присутствии эпоксидной смолы образуются мелкие твердые сегментные домены, которые, в свою очередь, рассматриваются как производящие благоприятное воздействие на способность самосклеивания синтактического полиуретанового эластомера. Эпоксидные смолы включают, например, простые глицидиловые эфиры бисфенолов, эпоксидные новолачные смолы, эпоксидные крезольные смолы и подобные соединения, в частности, соединения, у которых эпоксидная эквивалентная масса составляет вплоть до 500 или вплоть до 250.

Синтактический полиуретановый эластомер образуется посредством смешивания различных компонентов и выдерживания их смеси до отверждения. Часто оказывается удобным содержание компонентов в виде компонента многоатомного спирта, который содержит простополиэфирный многоатомный спирт и удлинитель цепей (и любые другие способные реагировать с изоцианатами соединения, которые могут присутствовать) и изготовление отдельного изоцианатного компонента, который содержит один или несколько полиизоцианатов. Другие ингредиенты могут входить в состав компонента многоатомный спирт или изоцианатного компонента, хотя, как правило, большинство или все из этих ингредиентов входят в состав компонента многоатомного спирта. Для изготовления полиуретана компонент многоатомного спирта и изоцианатный компонент смешиваются в достаточных пропорциях, чтобы обеспечивался изоцианатный индекс, который указан выше, и выдерживаются для отверждения.

Компоненты можно нагревать, когда смешиваются полиизоцианат и способные реагировать с изоцианатами материалы, или смешивание можно осуществлять при температуре окружающей среды.

Предварительное нагревание можно осуществлять до температуры, составляющей, например, от 30 до 100°C. Как правило, компоненты отверждаются в форме; форму можно предварительно нагревать до такой же температуры, если это желательно. Нагревание можно осуществлять в течение всего процесса отверждения, если это желательно, но это не всегда оказывается необходимым или желательным, поскольку реакция отверждения является экзотермической. Отверждение осуществляется до тех пор, пока синтактический полиуретановый эластомер не проявляет достаточную прочность, которая позволяет извлекать его из формы без постоянного повреждения или деформации. После извлечения из формы синтактический полиуретановый эластомер можно подвергать дополнительному отверждению, если это желательно.

Отвержденный синтактический эластомер включает полиуретановую матрицу, которая образуется в процессе отверждения и содержит внедренные в нее микросферы. содержание микросфер является, как правило, практически таким же, как содержание микросфер в реакционной смеси. Как указано выше, полиуретановая матрица предпочтительно имеет неячеистую структуру, за исключением присутствия внедренных микросфер.

Настоящее изобретение обладает особыми преимуществами в приложениях, в которых на подложку наносится множество секций синтактического полиуретанового эластомера, таким образом, что последовательно нанесенные секции соединяются и образуют поверхность склеивания. Согласно таким вариантам осуществления, первая реакционная смесь, которая описывается в настоящем документе, наносится на подложку и, по меньшей мере, частично отверждается, образуя первую секцию синтактического полиуретанового эластомера. Отверждение на этой стадии продолжается до тех пор, пока полимер не будет проявлять достаточную прочность для его извлечения из формы (если он находится в форме) или не будет сохранять свою форму в течение последующих операций. Затем вторая реакционная смесь, которая описывается в настоящем документе, наносится на подложку и вступает в контакт с первой секцией синтактического полиуретанового эластомера. При этом образуется поверхность склеивания между первой секцией синтактического полиуретанового эластомера и второй реакционной смесью. После этого вторая реакционная смесь, по меньшей мере, частично отверждается, образуя вторую секцию синтактического полиуретанового эластомера, прикрепленную к первой секции синтактического полиуретанового эластомера. Прочность соединения на поверхности склеивания составляет предпочтительно, по меньшей мере, 5 МПа, предпочтительнее, по меньшей мере, 6 МПа и еще предпочтительнее, по меньшей мере, 8 МПа при измерении согласно стандарту ASTM D638, модифицированному таким образом, что исследуемый образец содержит поверхность склеивания.

Вышеупомянутый способ можно распространить на любой число наносимых секций. Отдельные секции могут покрывать подложку полностью или только частично. Вторую и любую последующую секцию можно наносить поверх предшествующей секции, образуя многослойное синтактическое полиуретановое покрытие. В качестве альтернативы, различные секции можно наносить на соседние части подложки таким образом, что одна или несколько позже нанесенных секций вступают в контакт с одной или несколькими ранее нанесенными секциями, образуя поверхность склеивания. Термин "поверхность склеивания" означает одну или несколько точек, в которых секции находятся в контакте друг с другом.

Трубопроводы (в том числе подводные трубопроводы или наземные трубопроводы) и подводные конструкции являются подложками, которые представляют особый интерес согласно настоящему изобретению. Такие подложки можно изготавливать из любого материала, который является подходящим для заданного применения, при том условии, что он способен выдерживать температуры процесса отверждения полиуретана. Для изготовления подложек могут использоваться полимерные и керамические материалы, и эти материалы можно упрочнять, если это желательно. Предпочтительные материалы для сооружения трубопроводов и подводных конструкций представляют собой металлы, в частности, сталь. Перед нанесением теплоизоляционного материала на подложку можно также наносить покрытие, содержащее ингибирующий коррозию материал, такой как, например, термически соединенный эпоксид, термически напыленный алюминий, отверждающаяся в жидком состоянии эпоксидная смола и т. д.

Отрезки труб могут составлять, например, от 1 до 20 м в длину и от 2 см до 2 м в диаметре. Отрезки труб могут иметь диаметр, составляющий, по меньшей мере, 10 см или, по меньшей мере, 15 см, и они могут иметь диаметр, составляющий вплоть до 1 м, вплоть до 0,5 м или вплоть до 0,35 м. Нанесенный покрытие синтактического полиуретанового эластомера может иметь толщину, составляющую от 1 до 25 см и предпочтительно от 2,5 до 10,2 см. Концы отрезков трубы могут содержать фланцы или другие приспособления (например, разнообразные переходники) для присоединения к соседним отрезкам трубы в целях образования соединения между соседними отрезками трубы.

Труба или подводная конструкция может иметь линейную или более сложную форму. Она может иметь, например, разветвленную, изогнутую или другую нелинейную конфигурацию. Она может иметь внешние детали, которые выступают частично или полностью через одну или несколько нанесенных синтактических полиуретановых эластомерных секций.

Еще одно значительное преимущество настоящего изобретения заключается в том, что одна или несколько синтактических полиуретановых эластомерных секций имеют очень высокое сопротивление растрескиванию в точках разветвления или в их окрестности и в точках, в которых выступы частично или полностью проходят через один или несколько слоев, или в их окрестности. До настоящего времени обеспечение этого свойства было затруднительным без использования ртутных катализаторов.

Для изготовления труб и подводных конструкций слой нанесенного синтактического полиуретанового эластомера может иметь толщину, составляющую от 2,5 до 20 см, в частности, от 5 до 12 см. Как правило, такая толщина является достаточной для обеспечения необходимой теплоизоляции.

Следующие примеры представлены, чтобы проиллюстрировать настоящее изобретение, и они не предназначаются для ограничения его объема. Все части и процентные доли приведены по отношению к массе, если не определено другое условие.

Примерные образцы 1 и 2 и сравнительные образцы A и B

Многоатомный спирт A номинально представляет собой трифункциональный простой полиэфир, изготовленный посредством добавления пропиленоксида, а затем этиленоксида к трифункциональному инициатору. Многоатомный спирт A содержит приблизительно 15 мас.% этиленоксида. Он содержит, главным образом, первичные гидроксильные группы и имеет гидроксильную эквивалентную массу, составляющую приблизительно 2050. Многоатомный спирт A содержит приблизительно 90 мкэкв/г ненасыщенных концевых групп.

Многоатомный спирт B является аналогичным многоатомному спирту A, за исключением того, что он содержит лишь приблизительно 50 мкэкв/г ненасыщенных концевых групп.

Многоатомный спирт C номинально представляет собой дифункциональный простой полиэфир, изготовленный посредством добавления пропиленоксида, а затем этиленоксида к дифункциональному инициатору. Многоатомный спирт C содержит приблизительно 28 мас.% этиленоксида. Он содержит, главным образом, первичные гидроксильные группы и имеет гидроксильную эквивалентную массу, составляющую приблизительно 900, и содержит приблизительно 20 мкэкв/г ненасыщенных концевых групп.

Катализатор на основе Zn/Zr представляет собой смесь карбоксилатов цинка и циркония, в которой массовое соотношение цинка и циркония составляет 99-99,5:0,5-1. Катализатор содержит некоторые соединения, в которых содержатся связующие фрагменты M-O-M, где M означает металл, представляющий собой Zn или Zr.

Ртутьорганический катализатор представляет собой неодеканоат фенилртути товарного качества.

Микросферы представляют собой стеклянные микросферы сорта S38HS от компании 3M.

Полиизоцианат A представляет собой модифицированный МДИ, у которого изоцианатная эквивалентная масса составляет 163, и число изоцианатных функциональных групп составляет приблизительно 2,1.

Примерные образцы 1 и 2 и сравнительные образцы A и B полиуретановых эластомеров изготовлены из композиций, составы которых представлены в таблице 1.

Таблица 1

Синтактические полиуретановые эластомеры получали, используя каждую из этих композиций. Многоатомный спирт, удлинитель цепей, поглощающее воду вещество и препятствующее пенообразованию вещество смешивали, используя лабораторный смеситель, а затем добавляли катализатор и микросферы. После этого в смесь добавляли полиизоцианат. Полученную в результате реакционную смесь затем выливали, образуя секции 1 и 2, в форму, проиллюстрированную на фиг. 1, и выдерживали для отверждения. Как проиллюстрировано на фиг. 1, форма 5 включает основание 7 и стенки 6, которые определяют полость формы. Общая длина формы составляет 317 мм. Стояки 4 проходят вверх от основания 7 на высоту 22 мм из каждого конца по всей глубине (спереди назад, как проиллюстрировано на фиг. 1) полости формы. Стояки 4 имеют высоту 22 мм и ширину 25 мм. Съемный вкладыш 8 находится в полость формы, разделяя полость формы на две секции (обозначенные условными номерами 1 и 2 на фиг. 1), которые представляют собой зеркальные отображения друг друга. Вкладыш 8 имеет трапециевидное поперечное сечение и проходит по всей глубине полости формы. Длина верхней и нижней поверхностей вкладыша 8 составляет 153 и 58 мм, соответственно. Стенки 10 вкладыша 8 поднимаются от основания 7 под углом, составляющим приблизительно 45° относительно горизонтали.

Для изготовления примерных образцов 1 и 2 реакционную смесь выливали в секции 1 и 2 и отверждали изотермически при 50°C. В случае сравнительных образцов A и B температура отверждения составляла 70 и 120°C, соответственно. После этой стадии отверждения вкладыш 8 извлекали из формы. При этом две секции отвержденного эластомера остаются в форме, причем одна находится в секции 1 полости формы, а вторая находится в секции 2 полости формы. Пространство, ранее занимаемое вкладышем 8 (обозначенное как секция 3 на фиг. 1b), теперь оказывается незаполненным. Свежую партию реакционной смеси изготавливают, выливают в секции 3 и отверждают, как описано выше.

Полученный в результате синтактический полиуретановый эластомер в каждом случае состоит из трех секций, как проиллюстрировано на фиг. 2. Синтактический полиуретановый эластомер 14 включает две секции A, которые занимают, соответственно, секции 1 и 2 полости формы. Секция B соответствует секции 3 полости формы. Поверхности склеивания 12 существуют на границе между секцией B и каждой Секцией A.

Для исследования адгезии секции B по отношению к секции A исследуемый образец 13 вырезали из эластомера 14 вдоль пунктирной линии 11. Как проиллюстрировано на фиг. 3, исследуемый образец 13 включает часть секции B и одну из секций A эластомера 14, а также включает часть одной из поверхностей склеивания 12.

Для каждого из образцов прочность соединения на поверхность склеивания 12 оценивали согласно стандарту ASTM D638, модифицированному в отношении исследуемого образца, который описан выше. Конечное напряжение при разрыве принимается в качестве показателя прочности соединения между соседними секциями каждого образца. Результаты представлены в таблице 2.

Таблица 2

Сравнительный образец A представляет собой традиционную систему на основе ртутного катализатора. Данные для сравнительного образца A представляют собой сравнительный пример. Когда вместо ртутного катализатора используется катализатор на основе Zn/Zr (сравнительный образец B), прочность соединения уменьшается на две трети. Пример 1 демонстрирует эффект использования многоатомного спирта, имеющего меньшую степень ненасыщенности концевых групп. Прочность соединения почти возвращается к уровню, достигаемому с помощью ртутного катализатора, даже несмотря на то, что не является особенно низкой степень ненасыщенности концевых групп многоатомного спирта, используемого в примере 1, и используется катализатор на основе Zn/Zr. Пример 2 демонстрирует, что хорошая прочность соединения может быть получена даже в случае использования дифункционального многоатомного спирта.

В целях дополнительного исследования поверхности склеивания были получены микрофотографии (при 100-кратном увеличении) каждого из сравнительных образцов A и B и примерных образцов 1 и 2. Эти микрофотографии представлены на фиг. 4-7, соответственно. Как видно на фиг. 4, поверхность склеивания является почти незаметной, для катализа в системе используется ртутьорганический катализатор (расположение поверхности склеивания на каждом из фиг. 4-7 проиллюстрировано линией "BL"). Сравнительный образец B проявляет широкую поверхность склеивания и неудовлетворительную адгезию, как видно на фиг. 5. Это показывает, что замена ртутного катализатора катализатором на основе Zn/Zr не позволяет получить результаты, достигаемые с использованием ртутного катализатора. Как показывают фиг. 6 и 7, поверхности склеивания в примерных образцах 1 и 2 являются плохо видимыми и напоминают поверхность склеивания в сравнительном образце A. Фиг. 6 и 7 демонстрируют эффект использования простополиэфирных многоатомных спиртов с низкой степенью ненасыщенности; наблюдается существенное улучшение поверхности склеивания, несмотря на использование катализатора на основе Zn/Zr, который, как показывает сравнительный образец B, приводит к ухудшению поверхности склеивания, когда используются традиционные простополиэфирные многоатомные спирты, имеющие более высокую степень ненасыщенности. Дефекты на поверхности склеивания также имеют значение, помимо их потенциального воздействия на прочность соединения, которое может быть малым в данном случае. Эти дефекты создают пути для проникновения воды в процессе применения в подводных устройствах (а также в других случаях, в которых покрытая подложка может находиться в погруженном состоянии). Помимо других проблем, проникновение воды с течением времени может вызывать гидролиз полиуретана, отсоединение полиуретана от подложки, коррозию нижележащей подложки и потерю теплоизоляционного эффекта покрытия.

Примеры 3-6

Полиуретановые эластомеры в примерах 3-6 были изготовлены из композиций, представленных в таблице 3.

Таблица 3

Эластомеры получали, в основном, таким же образом, как в примерах 1 и 2. Прочность соединения также измеряли, как описано выше. Предел прочности при растяжении, удлинение при разрыве, модуль упругости при растяжении измеряли согласно стандарту ASTM D638. Результаты представлены в таблице 4. Микрофотографии поверхность склеивания сняты при 100-кратном увеличении и представлены на фиг. 8-11, соответственно.

Таблица 4

Когда пример 4 повторяли без ацетилацетона, прочность соединения составляла лишь приблизительно 5 МПа, и это показывает, что присутствие ацетилацетона производит значительное благоприятное воздействие на прочность соединения.

На фиг. 8 и 9 поверхности склеивания в примерах 3 и 4 не проявляют видимых дефектов при 100-кратном увеличении. На фиг. 10 небольшие дефекты на поверхности склеивания обозначаются условными номерами 70. В совокупности фиг. 8-10 демонстрируют воздействие увеличения количества ацетилацетона от 0,06 мас. ч. до 0,12 и 0,18 мас. ч. Повышенное количество ацетилацетона в примерах 4 и 5 приводит к исчезновению дефектов на поверхности склеивания. Даже при 0,06 мас. ч., как в примере 3, число дефектов является небольшим, но, как показывают фиг. 9 и 10, увеличение количества ацетилацетона приводит к улучшению результатов. Как показывает фиг. 11 при использовании эпоксидной смолы вместе с 0,18 мас. ч. ацетилацетона также получается поверхность склеивания, на которой отсутствуют дефекты.

Конкретные варианты осуществления: согласно конкретным вариантам осуществления, настоящее изобретение представляет собой:

1. Отвержденный синтактический полиуретановый эластомер, который представляет собой продукт реакции реакционной смеси, включающей, по меньшей мере, один простополиэфирный многоатомный спирт, у которого среднечисленная гидроксильная эквивалентная масса составляет, по меньшей мере, 800, причем один или несколько простополиэфирных многоатомных спиртов содержат не более чем 60 мкэкв/г ненасыщенных концевых групп, от 5 до 50 мас.% микросфер по отношению к полной массе реакционной смеси, от 1 до 30 мас. ч. содержащего концевые гидроксильные группы удлинителя цепей в расчете на 100 мас. ч. одного или нескольких простополиэфирных многоатомных спиртов, ароматический полиизоцианат в таком количестве, которое обеспечивает изоцианатный индекс от 80 до 130, и безртутный катализатор, причем в данной реакционной смеси практически отсутствуют ртутьорганические соединения.

2. Предшествующий вариант осуществления, в котором отвержденный синтактический эластомер включает полиуретановую матрицу, в которую внедрены микросферы.

3. Любой предшествующий вариант осуществления, в котором отвержденный синтактический эластомер образует покрытие на подложке.

4. Способ изготовления синтактического полиуретанового эластомера, включающий:

a) образование реакционной смеси, содержащей, по меньшей мере, один простополиэфирный многоатомный спирт, у которого среднечисленная гидроксильная эквивалентная масса составляет, по меньшей мере, 800, причем один или несколько простополиэфирных многоатомных спиртов содержат не более чем 60 мкэкв/г ненасыщенных концевых групп, от 5 до 50 мас.% микросфер по отношению к полной массе реакционной смеси, от 1 до 30 мас. ч. содержащего концевые гидроксильные группы удлинителя цепей в расчете на 100 мас. ч. одного или нескольких простополиэфирных многоатомных спиртов, ароматический полиизоцианат в таком количестве, которое обеспечивает изоцианатный индекс от 80 до 130, и безртутный катализатор, причем в данной реакционной смеси практически отсутствуют соединения ртути, и

b) отверждение реакционной смеси, из которой образуется синтактический полиуретановый эластомер.

5. Вариант осуществления 4, в котором стадия (b) осуществляется на поверхности подложки, и на подложке образуется покрытие из синтактического полиуретанового эластомера.

6. Способ изготовления подложки, содержащей нанесенный синтактический полиуретановый эластомер, причем данный способ включает следующие стадии:

a) образование первой секции синтактического полиуретанового эластомера, по меньшей мере, на части подложки, включающее (i) нанесение первой реакционной смеси, содержащей, по меньшей мере, один простополиэфирный многоатомный спирт, у которого среднечисленная гидроксильная эквивалентная масса составляет, по меньшей мере, 800, причем один или несколько простополиэфирных многоатомных спиртов содержат не более чем 60 мкэкв/г ненасыщенных концевых групп, от 5 до 50 мас.% микросфер по отношению к полной массе реакционной смеси, от 1 до 30 мас. ч. содержащего концевые гидроксильные группы удлинителя цепей в расчете на 100 мас. ч. одного или нескольких простополиэфирных многоатомных спиртов, ароматический полиизоцианат в таком количестве, которое обеспечивает изоцианатный индекс от 80 до 130, и безртутный катализатор, по меньшей мере, на часть поверхности подложки и (ii), по меньшей мере, частичное отверждение первой реакционной смеси, из которой образуется первая секция синтактического полиуретанового эластомера, и затем

b) образование второй секции синтактического полиуретанового эластомера, по меньшей мере, на части подложки, включающее (i) нанесение второй реакционной смеси, содержащей, по меньшей мере, один простополиэфирный многоатомный спирт, у которого среднечисленная гидроксильная эквивалентная масса составляет, по меньшей мере, 1000, причем один или несколько простополиэфирных многоатомных спиртов содержат не более чем 60 мкэкв/г ненасыщенных концевых групп, от 5 до 50 мас.% микросфер по отношению к полной массе реакционной смеси, от 1 до 30 мас. ч. содержащего концевые гидроксильные группы удлинителя цепей в расчете на 100 мас. ч. одного или нескольких простополиэфирных многоатомных спиртов, ароматический полиизоцианат в таком количестве, которое обеспечивает изоцианатный индекс от 80 до 130, и безртутный катализатор, по меньшей мере, на часть поверхности подложки и в контакте с первой секцией синтактического полиуретанового эластомера, и образуется, по меньшей мере, одна поверхность склеивания между первой секцией синтактического полиуретанового эластомера и второй реакционной смесью, и (ii), по меньшей мере, частичное отверждение второй реакционной смеси, из которой образуется вторая секция синтактического полиуретанового эластомера, прикрепленная к первой секции синтактического полиуретанового эластомера.

7. Вариант осуществления 6, в котором в данной реакционной смеси практически отсутствуют соединения ртути.

8. Вариант осуществления 6 или 7, в котором поверхность склеивания имеет прочность соединения, составляющую, по меньшей мере, 5,0 МПа.

9. Вариант осуществления 8, в котором поверхность склеивания имеет прочность соединения, составляющую, по меньшей мере, 8,0 МПа.

10. Любой из вариантов осуществления 6-9, в котором поверхность склеивания является невидимой при 100-кратном увеличении, и/или у нее отсутствуют видимые дефекты, когда она рассматривается с помощью микроскопа при 100-кратном увеличении.

11. Любой из вариантов осуществления 4-10, в котором подложка представляет собой трубу (для подводного или наземного применения) или подводную конструкцию.

12. Вариант осуществления 11, в котором труба (для подводного или наземного применения) или подводная конструкция является разветвленной, изогнутой или имеет другую нелинейную конфигурацию.

13. Вариант осуществления 11 или 12, в котором труба (для подводного или наземного применения) или подводная конструкция имеет одну или несколько внешних деталей, которые выступают частично или полностью через нанесенный синтактический полиуретановый эластомер.

14. Любой предшествующий вариант осуществления, один или несколько простополиэфирных многоатомных спиртов содержат не более чем 50 мкэкв/г ненасыщенных концевых групп.

15. Любой предшествующий вариант осуществления, в котором простополиэфирный многоатомный спирт изготавливают посредством полимеризации одного или нескольких алкиленоксидов в присутствии катализатора полимеризации, содержащего гидроксид щелочного металла.

16. Любой предшествующий вариант осуществления, в котором простополиэфирный многоатомный спирт изготавливают посредством полимеризации одного или нескольких алкиленоксидов в присутствии катализатора, содержащего биметаллический цианидный комплекс.

17. Любой предшествующий вариант осуществления, в котором простополиэфирный многоатомный спирт изготавливают, добавляя пропиленоксид и этиленоксид к дифункциональному или трифункциональному инициатору и получая многоатомный спирт, имеющий гидроксильную эквивалентную массу от 1500 до 2500 и содержащий от 5 до 30 мас.% полимеризованного этиленоксида, причем полимеризованный этиленоксид статистически полимеризуется с пропиленоксидом, и полимеризованный этиленоксид образует один или несколько внутренних блоков и/или образует концевые блоки, в результате чего образуются первичные гидроксильные группы.

18. Любой из вариантов осуществления 1-16, в котором простополиэфирный многоатомный спирт изготавливают, осуществляя гомополимеризацию пропиленоксида или статистическую сополимеризацию от 75 до 99,9 мас.% пропиленоксида и от 0,1 до 25 мас.% этиленоксида на трифункциональный инициатор и необязательное блокирование образующегося в результате простого полиэфира, используя вплоть до 30 мас.% (по отношению к суммарной массе продукта) этиленоксида и образуя простополиэфирный многоатомный спирт, имеющий эквивалентную массу от 1500 до 2500.

19. Любой предшествующий вариант осуществления, в котором удлинитель цепей представляет собой 1,4-бутандиол.

20. Любой предшествующий вариант осуществления, в котором безртутный катализатор включает карбоксилат цинка.

21. Любой предшествующий вариант осуществления, в котором реакционная смесь содержит от 15 до 30 мас.% микросфер.

22. Любой предшествующий вариант осуществления, в котором в отвержденном синтактическом полиуретановом эластомере микросферы диспергируются в неячеистой полиуретановой матрице.

23. Любой предшествующий вариант осуществления, в котором реакционная смесь содержит не более чем 500 мас. ч. воды на миллион мас. ч. реакционной смеси.

24. Любой предшествующий вариант осуществления, в котором реакционная смесь содержит β-дикетонное соединение.

25. Вариант осуществления 24, в котором β-дикетон представляет собой соединение, имеющее структуру:

в которой каждый R независимо представляет собой углеводородный радикал или содержащий инертный заместитель углеводородный радикал.

26. Вариант осуществления 25, в котором каждый R независимо представляет собой неразветвленный, разветвленный или циклический алкильный радикал, содержащий от 1 до 4 атомов углерода.

27. Вариант осуществления 24, в котором β-дикетонное соединение представляет собой одно или несколько из следующих соединений: ацетилацетон (пентан-2,4-дион), гексан-2,4-дион, гептан-3,5-дион и 2,2,6,6-тетраметил-3,5-гептандион.

28. Любой из вариантов осуществления 24-28, в котором β-дикетонное соединение составляет от 0,05 до 1% суммарной массы всех компонентов реакционной смеси, за исключением одного или нескольких полиизоцианатов.

29. Вариант осуществления 28, в котором β-дикетонное соединение составляет от 0,1 до 0,25% суммарной массы всех компонентов реакционной смеси, за исключением одного или нескольких полиизоцианатов.

30. Любой из вариантов осуществления 24-30, в котором безртутный катализатор представляет собой один или несколько металлических катализаторов, и масса β-дикетонного соединения превышает в 1-10 раз массу одного или нескольких металлических безртутных катализаторов.

31. Вариант осуществления 30, в котором безртутный катализатор представляет собой один или несколько металлических катализаторов, и масса β-дикетонного соединения превышает в 2-5 раз массу одного или нескольких металлических безртутных катализаторов.

32. Вариант осуществления 30, в котором безртутный катализатор представляет собой один или несколько металлических катализаторов, и масса β-дикетонного соединения превышает в 3-4 раза массу одного или нескольких металлических безртутных катализаторов.

33. Любой предшествующий вариант осуществления, в котором реакционная смесь содержит, по меньшей мере, одно поглощающее воду вещество.

34. Любой предшествующий вариант осуществления, в котором реакционная смесь содержит эпоксидную смолу.

35. Вариант осуществления 34, в котором эпоксидные смолы составляют от 3 до 10% суммарной массы всех компонентов реакционной смеси, за исключением одного или нескольких полиизоцианатов.

36. Вариант осуществления 34 или 35, в котором эпоксидная смола представляет собой простой глицидиловый эфир бисфенола, эпоксидные новолачные смолы или эпоксидные крезольые смолы.

37. Любой из вариантов осуществления 34-36, в котором эквивалентная масса эпоксидной смолы составляет вплоть до 250.

Реферат

Настоящее изобретение относится к способу получения синтактических полиуретановых эластомеров, а также к способу получения подложки, содержащей синтактический полиуретановый эластомер. Способ получения эластомера включает (а) образование реакционной смеси, содержащей по меньшей мере один простой полиэфирполиол, микросферы, удлинитель цепи, ароматический полиизоцианат, катализатор и β-дикетоновое соединение, и (b) отверждение реакционной смеси. Один или несколько простых полиэфирполиолов содержат не более 60 мкэкв/г ненасыщенных концевых групп. Катализатор представляет собой смесь карбоксилатов цинка и циркония, в котором массовое соотношение цинка к цирконию составляет 99-99,5:0,5-1. Изоцианатный индекс составляет от 80 до 130. Полученный полиуретановый эластомер устойчив к растрескиванию и обладает хорошими свойствами самосклеивания, что делает его пригодным для применения в качестве теплоизоляции подводных трубопроводов и других конструкций. 2 н. и 11 з.п. ф-лы, 11 ил., 4 табл., 6 пр.

Формула

Комментарии