Способ секционной штамповки осесимметричных изделий и комплект инструмента для его осуществления - RU2606818C1

Код документа: RU2606818C1

Чертежи

Описание

Изобретение относится к области изготовления горячей штамповкой толстостенных осесимметричных изделий, в частности методом последовательных местных обжатий в матрице с использованием матриц и пуансонов с криволинейными рабочими поверхностями, и может найти применение при изготовлении на кузнечно-прессовом оборудовании эллиптических, сферических и других осесимметричных изделий (диски, крышки, днища) в машиностроении.

Известен способ секционной штамповки сферического изделия, включающий размещение в матрице, снабженной вогнутой рабочей поверхностью, цилиндрической заготовки, нагретой до ковочных температур, и последовательное обжатие заготовки инструментом в виде узкого пуансона с боковой рабочей поверхностью, повторяющей кривизну внутренней поверхности матрицы, причем пуансон совершает возвратно-поступательное движение, а заготовку или пуансон поворачивают вокруг вертикальной оси на определенный угол. Поворот инструмента относительной заготовки осуществляют или поворотом пуансона, или поворотом матрицы с заготовкой. При этом толщина заготовки равна 1,5 толщины конечного изделия.

Для реализации известного способа используют узкий пуансон с криволинейной боковой рабочей поверхностью, повторяющей верхнюю часть вогнутой поверхности матрицы, и плоской горизонтальной нижней частью, причем толщина пуансона увеличивается от центра к рабочей поверхности.

(JPS 5581094, B21J 13/06; B21K 21/06; B21K 23/00, опубликовано 1980.06.18).

Недостатком известного способа является невозможность получения осесимметричного изделия, например, днища с одинаковой толщиной стенки по всему сечению, т.к. использование пуансона, который снабжен в своем основании горизонтальной нижней частью, в обязательном порядке приведет к образованию утолщения в донной части днища, даже с учетом более интенсивного течения металла в этой области. Кроме того, такая плоская рабочая поверхность пуансона приводит к поверхностному торможению предписанных потоков металла в радиальном направлении. Также из-за отсутствия бокового подпора с внутренней поверхности заготовки при одновременном течении металла в тангенциальном направлении свободная внутренняя поверхность металла заготовки стремится выгнуться вовнутрь, что ведет к заковам - наложению друг на друга соседних слоев металла заготовки.

Наиболее близким по технической сущности является способ секционной штамповки осесимметричного изделия в форме чаши, включающий размещение в матрице, имеющей вогнутую рабочую поверхность, дисковой заготовки, нагретой до температуры 700-1250°C, и формообразование изделия последовательными обжатиями заготовки инструментом в виде узкого пуансона с боковой рабочей поверхностью, повторяющей кривизну внутренней поверхности матрицы, при этом пуансон совершает возвратно-поступательное движение, а заготовку или пуансон поворачивают вокруг вертикальной оси на определенный угол. Поворот пуансона относительно заготовки осуществляют или поворотом пуансона, или поворотом матрицы с заготовкой.

Для реализации известного способа используют узкий пуансон, выполненный в вертикальном сечении в виде сегмента диска постоянной толщины с криволинейной рабочей поверхностью, повторяющей вогнутую поверхность матрицы, который в нижней части по его толщине снабжен выемкой с криволинейной поверхностью. При этом ширина указанной выемки составляет 0,05-0,75 радиуса кривизны круговой рабочей поверхности пуансона (JP 201206629, B21J 5/02; B21K 21/06, опубликовано 2012.04.05).

Недостатком известного способа является невозможность получения тонкостенного осесимметричного изделия с требуемым качеством внутренней поверхности при использовании одного пуансона, а также сложность обеспечения равномерности толщины стенок конечного изделия. Это связано с тем, что на заключительных этапах штамповки узкий пуансон обеспечивает поддержку стенок только в прилегающих к нему слоях металла, свободный же металл стенок будет стремиться выгнуться вовнутрь, что может привести к заковам, и, учитывая конечную незначительную толщину стенок конечного изделия, к браку изделия в целом.

Задачей и техническим результатом изобретения является повышение качества поверхности осесимметричных изделий типа дисков, крышек и днищ, а также уменьшение разнотолщинности стенок конечного изделия.

Технический результат достигают тем, что способ секционной штамповки осесимметричных изделий включает размещение нагретой до ковочной температуры цилиндрической заготовки в матрице с вогнутой рабочей поверхностью и формообразование осесимметричного изделия путем последовательного местного обжатия заготовки, причем осуществляют предварительное формообразование осесимметричного изделия с получением кольцевой зоны, имеющей толщину, составляющую 1,1-1,3 толщины стенки конечного изделия, и глубину, составляющую 0,5-0,8 глубины конечного изделия, посредством разгонного пуансона, выполненного с рабочей поверхностью, имеющей форму, повторяющую форму вогнутой рабочей поверхности матрицы, и с криволинейной выемкой в нижней части, имеющей высоту, составляющую 0,1-0,5 толщины конечного изделия, и завершающее формообразование осесимметричного изделия посредством калибрующего пуансона с рабочей поверхностью, имеющей форму, повторяющую форму вогнутой рабочей поверхности матрицы, при этом разгонному и калибрующему пуансонам сообщают возвратно-поступательное движение и производят поворот вокруг вертикальной оси матрицы с заготовкой или разгонного и калибрующего пуансона.

Технический результат также достигают тем, что поворот матрицы с заготовкой или пуансона осуществляют вокруг вертикальной оси, проходящей через центр заготовки, на угол, обеспечивающий перекрытие пуансоном 10-50% площади предыдущего обжатия; ковочную температуру выбирают из интервала температур 700-1250°С и используют цилиндрическую заготовку, толщина которой более чем в 1,5 раза превышает толщину конечного осесимметричного изделия.

Технический результат также достигают тем, что инструмент для секционной штамповки осесимметричных изделий содержит матрицу с вогнутой рабочей поверхностью, при этом он снабжен разгонным и калибрующим пуансонами, каждый из которых выполнен в виде сегмента диска с рабочей поверхностью, имеющей форму, повторяющую форму вогнутой рабочей поверхности матрицы, при этом разгонный пуансон выполнен с расположенной в нижней части выемкой высотой, составляющей 0,1-0,5 толщины конечного изделия, и с увеличенной толщиной в области рабочей поверхности, а калибрующий пуансон выполнен с увеличенной толщиной в области рабочей поверхности и в центральной части.

Технический результат также достигают тем, что ширина выемки разгонного пуансона составляет 0,1-0,5 диаметра цилиндрической заготовки, а увеличенная толщина разгонного и калибрующего пуансонов составляют 1-5 толщин цилиндрической заготовки.

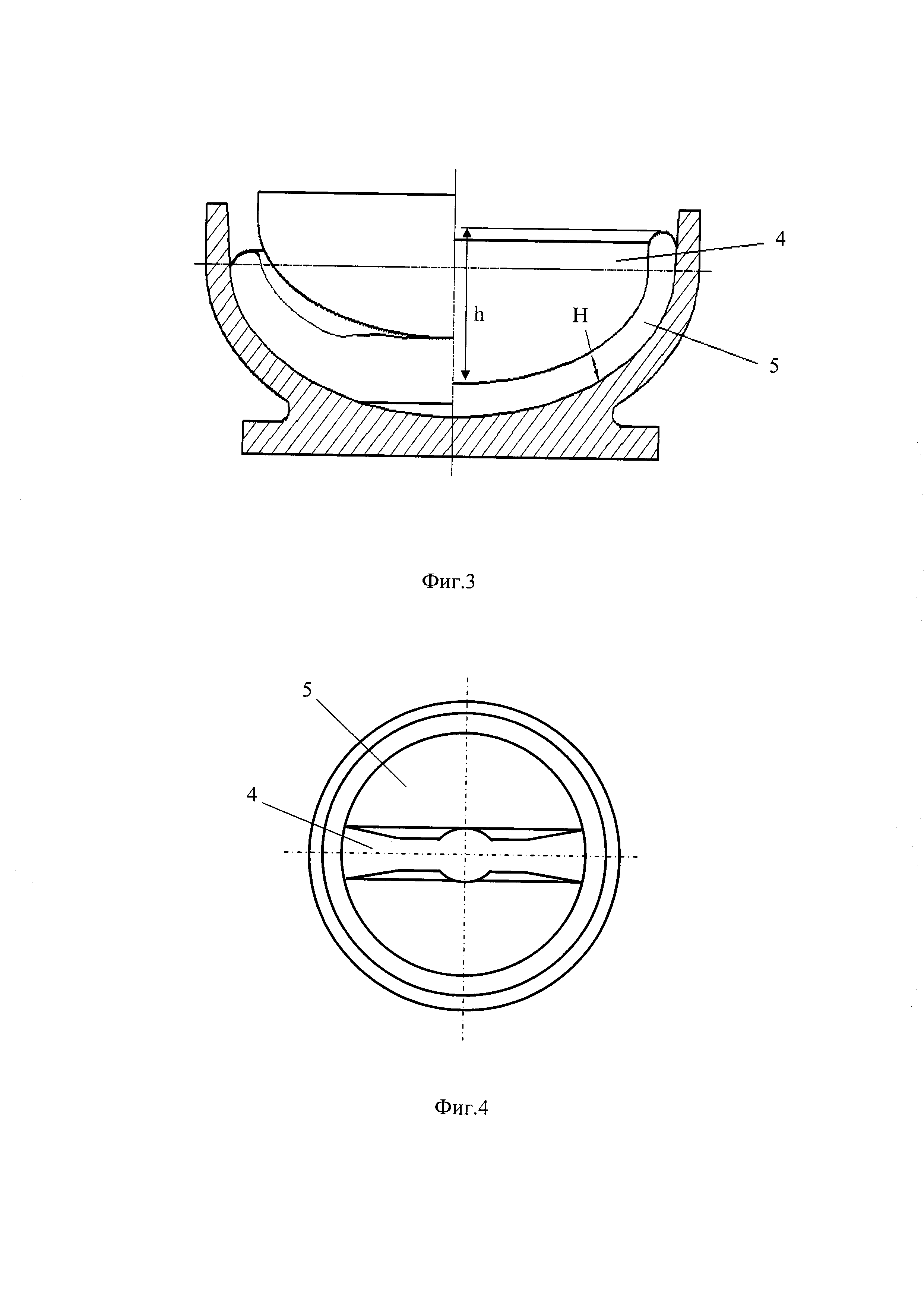

Изобретение может быть проиллюстрировано следующим примером изготовления осесимметричного изделия - сферического днища комплектом инструмента по изобретению с использованием фиг. 1-4, где:

1 - разгонный пуансон с криволинейной выемкой в нижней части;

2 - матрица с вогнутой рабочей поверхностью;

3 - цилиндрическая заготовка;

4 - калибрующий пуансон;

5 - конечное осесимметричное изделие;

DЗ - диаметр заготовки;

L - ширина выемки разгонного пуансона;

НЗ - толщина заготовки;

НП - толщина кольцевой зоны заготовки;

Н - толщина конечного изделия;

hК - глубина кольцевой зоны заготовки;

h - глубина конечного изделия.

Разогретую до ковочной рабочей температуры 1100±50°С (из интервала температур 700-1250°С) цилиндрическую заготовку 3 диаметром DЗ и толщиной НЗ размещали в матрице 2 (на зеркале матрицы), снабженной вогнутой сферической рабочей поверхностью. При этом толщина НЗ заготовки 3 более чем в 1,5 раза (1,8 раза) превышала толщину Н конечного осесимметричного изделия. Для осуществления способа секционной штамповки по изобретению использовали комплект инструмента, который включал два пуансона: разгонный 1 и калибрующий 4 пуансоны, выполненные в вертикальном сечении в виде сегмента диска с рабочей поверхностью, повторяющей кривизну внутренней рабочей поверхности матрицы 2. Разгонный пуансон 1 был выполнен с увеличенной толщиной в области рабочей поверхности и в нижней части по толщине был снабжен выемкой с криволинейной (в виде поверхности цилиндра) поверхностью высотой 0,4 толщины конечного изделия - сферического днища и шириной L, равной 0,35 диаметра заготовки DЗ, а калибрующий пуансон выполнен с увеличенной толщиной в области рабочей поверхности и в центральной части. При этом увеличенная толщина разгонного и калибровочного пуансонов составила три толщины заготовки НЗ. Увеличенная толщина разгонного 1 и калибрующего 4 пуансонов (1-5 толщины заготовки) обеспечивает стабильность формы инструмента в рабочем интервале температур штамповки и требуемое качество внутренней поверхности готового изделия. Наличие выемки у разгонного пуансона 1, заявленных размеров, которая заполняется металлом при обжатиях, в конечном счете обеспечивает уменьшение разнотолщинности стенок конечного изделия после обработки калибрующим пуансоном.

Предварительное формообразование изделия ведут разгонным пуансоном 1. При этом разгонный пуансон 1 совершал возвратно-поступательное движение, а матрицу с заготовкой (или пуансон) поворачивали вокруг вертикальной оси, проходящей через центр заготовки, на угол, обеспечивающий перекрытие пуансоном 25% (10-50%) площади предыдущего обжатия. Глубина каждого обжатия составила 0,05 (0,01-0,1) глубины конечного изделия.

После образования кольцевой зоны с толщиной стенки 1,2 (1,1-1,3) толщины стенки конечного изделия заготовки и глубиной 0,6 (0,5-0,8) глубины конечного изделия формообразование с использованием разгонного пуансона завершали, производили его замену на прессовом оборудовании на калибровочный пуансон, которым завершали формообразование конечного осесимметричного изделия - днища. При этом калибровочный пуансон также совершал возвратно-поступательное движение, а матрицу с заготовкой поворачивали вокруг вертикальной оси, проходящей через центр заготовки, на угол, обеспечивающий перекрытие пуансоном 15% (10-50%) площади предыдущего обжатия. Глубина каждого обжатия составила 0,02 (0,01-0,1) глубины конечного изделия. Перед использованием калибровочного пуансона 4 заготовку подогревали на 50-80°С, не выходя из интервала ковочных температур заготовки при штамповке 700-1250°С.

Осуществление способа секционной штамповки с использованием комплекта инструмента для его осуществления по изобретению обеспечил повышение качества поверхности изделия и уменьшение разнотолщинности стенок, что позволило уменьшить припуски на последующую механическую обработку, а также значительно снизить усилия применяемого кузнечно-прессового оборудования.

Реферат

Изобретение относится к области горячей штамповки и может быть использовано в машиностроении при изготовлении осесимметричных изделий типа диска, крышки, днища. Нагретую до ковочной температуры цилиндрическую заготовку размещают в матрице с вогнутой рабочей поверхностью и осуществляют предварительное формообразование изделия. При этом получают кольцевую зону заготовки, имеющую толщину, составляющую 1,1-1,3 толщины стенки конечного изделия, и глубину, составляющую 0,5-0,8 глубины конечного изделия. Для предварительного формообразования используют разгонный пуансон с рабочей поверхностью, форма которой повторяет форму вогнутой рабочей поверхности матрицы. В нижней части разгонного пуансона имеется криволинейная выемка. Высота выемки составляет 0,1-0,5 толщины конечного изделия. Затем производят завершающее формообразование изделия посредством калибрующего пуансона. Форма рабочей поверхности калибрующего пуансона повторяет форму вогнутой рабочей поверхности матрицы. Разгонному и калибрующему пуансонам сообщают возвратно-поступательное движение. При этом производят поворот вокруг вертикальной оси матрицы с заготовкой или разгонного и калибрующего пуансонов. В результате обеспечивается повышение качества поверхности полученных изделий и уменьшение разнотолщинности их стенок. 2 н. и 5 з.п. ф-лы, 4 ил.

Комментарии