Способ изготовления деталей точной объемной штамповкой - RU2355503C2

Код документа: RU2355503C2

Чертежи

Описание

Настоящее изобретение относится к способу точной объемной штамповки металлических деталей и, в частности, сложных деталей, например крупногабаритных лопаток для турбин.

При изготовлении металлических деталей способы объемной штамповки предпочтительным образом применяют в том случае, когда необходимо обеспечивать поглощение деталями значительных нагрузок при работе. Одним из примеров таких деталей являются лопатки компрессора или нагнетателей турбореактивного двигателя, в которых внутренние нагрузки создаются, в основном, за счет воздействия на них вибраций и центробежных сил.

Операция объемной штамповки заключается в том, что осуществляют пластическую деформацию металлической болванки путем ударного воздействия или путем наложения давления. Процесс обычно состоит из нескольких операций, при которых осуществляют последовательную формовку заготовок, постепенно становящихся все более близкими к готовой детали. При необходимости операцию объемной штамповки детали завершают операцией калибровки, приводящей к получению более точных форм.

Для лопаток компрессора, например, изготовленных из титана, способ обработки содержит следующие операции: высадки, экструдирования и штамповки из прутков.

Перед операцией высадки выполняют подготовку металлических прутков, включающую нанесение на них эмалевого покрытия. Это покрытие представляет собой покрытие на основе стекла, которое предназначено для облегчения прохождения материала в средства инструментальной оснастки. Оно также служит в качестве теплоизоляции, обеспечивая поддержание надлежащей температуры во время перемещения из печи в пресс и предотвращение любых тепловых ударов при соприкосновении детали со средствами инструментальной оснастки. Его функция также состоит в том, что оно обеспечивает защиту детали от окисления. Согласно предпочтительному варианту осуществления настоящего изобретения покрытие наносят на детали способом электростатического напыления перед их загрузкой в печь.

Параллельно с этим производят смазку внутренней поверхности обеих оболочковых форм или инструментальной оснастки для высадки. Операция высадки заключается в том, что посредством пуансона осуществляют надавливание на конец прутка, нагретого до температуры, обеспечивающей хорошую пластичность, в направлении к внутренней части полости, образованной двумя оболочковыми формами. В том случае, когда для получения надлежащей формы детали необходимо несколько операций, операцию высадки выполняют путем выполнения нескольких последовательных операций с использованием необходимых средств инструментальной оснастки. Например, этот технологический процесс может быть целесообразен для формовки замков лопаток компрессора, а также, при необходимости, их лопастей.

Между каждыми операциями высадки необходимо обеспечивать удаление покоробленного эмалевого покрытия, а также образовавшейся окалины, с использованием соответствующих ванн перед нанесением нового слоя эмали.

В соответствии с типом детали, например для лопаток компрессора, но не для лопаток нагнетателя, перед операцией высадки выполняют операцию экструдирования. Эта операция заключается в том, что производят протягивание металлической заготовки через экструзионную головку, профиль которой соответствует профилю создаваемого изделия.

После выполнения предварительной объемной штамповки деталей подобным способом осуществляют их объемную штамповку, придавая им заданные формы, посредством штампов для объемной штамповки.

Эта операция механической объемной штамповки заключается в том, что создают деталь путем принудительного воздействия на ее заготовку таким образом, чтобы она заполнила собой за счет ударного воздействия или приложения давления оттиск, выгравированный в штампе для объемной штамповки, соответствующем форме получаемой детали. При использовании титана, предел текучести которого сильно зависит от температуры, объемную штамповку выполняют при нагреве вплоть до определенного предела, определяемого изменением структуры материала, которое приводит к изменению его механических свойств.

Для лопатки компрессора или лопатки нагнетателя известная операция формовки содержит две операции штамповки:

операцию штамповки с приданием заранее заданной формы, посредством которой осуществляют предварительную формовку замка лопатки и, при необходимости, лопасти лопатки и начинают сплющивание лопатки, превращая форму прутка из округлой в сплющенную;

операцию чистовой штамповки, завершающую цикл объемной штамповки, при которой осуществляют деформацию материала и доводку детали, делая ее настолько близкой по форме к окончательной геометрической форме, насколько это возможно, перед механической обработкой.

Операции штамповки выполняют на гидравлических или на винтовых прессах с предварительным нагревом их штампов для объемной штамповки. При таких условиях время проковки является относительно коротким во избежание слишком быстрого остывания детали и перегрева штампа для объемной штамповки за счет теплообмена между деталью и вышеупомянутым штампом, поскольку температура средств инструментальной оснастки должна отличаться от температуры детали. Кроме того, вследствие высокого уровня механических нагрузок, которым они подвергаются за счет соприкосновения с деталью, на выгравированное клише штампа для объемной штамповки наносят смазочный материал для замедления процесса охлаждения детали, для более легкого прохождения материала и для снижения нагрузок, возникающих при объемной штамповке.

После выполнения объемной штамповки детали осуществляют ее механическую обработку и полировку до достижения окончательных размеров. Такая операция является необходимой вследствие избыточной толщины, остающейся после объемной штамповки. На самом деле, выгравированное клише штампа для объемной штамповки задают таким образом, чтобы оно обеспечивало избыточную толщину детали. Операции объемной штамповки, механической обработки и полировки позволяют получить после их выполнения готовую деталь, имеющую точную форму и требуемую чистоту поверхности.

Для деталей, в особенности выполненных из титана, полировка является важной операцией. Она предназначена для устранения дефектов, возникающих в результате операции объемной штамповки и способных вызывать развитие трещин.

Настоящее изобретение относится, прежде всего, к усовершенствованию таких средств инструментальной оснастки, как вышеописанные штампы для объемной штамповки и оболочковые формы. Существует потребность в усовершенствовании этих технологических операций с целью повышения экономической эффективности этого способа.

Известен способ изготовления деталей точной объемной штамповкой, содержащий изготовление и доводку первого средства инструментальной оснастки для объемной штамповки, объемную штамповку деталей посредством вышеупомянутого средства инструментальной оснастки, при этом вышеупомянутые детали имеют заданную избыточную толщину, чистовую обработку деталей и восстановление вышеупомянутого средства инструментальной оснастки или изготовление нового средства по модели поверхности вышеупомянутого первого средства после выполнения определенного количества деталей объемной штамповкой (см. SU 1006148 А, В23Р 6/00, 23.03.1983).

Согласно обычному способу время, требуемое для подготовки средств инструментальной оснастки, является достаточно продолжительным, поскольку последовательные операции повторной корректировки являются обязательными.

В действительности, оттиск штампа для объемной штамповки не точно совпадает по форме и размерам с необработанной деталью, получаемой способом объемной штамповки. Он отличается от нее "поправочными членами", которые обеспечивают компенсацию упругопластической деформации средств инструментальной оснастки во время цикла объемной штамповки. Авторам настоящего изобретения неизвестно то, каким образом можно осуществить точное прогнозирование этих поправочных членов, и, следовательно, необходимо выполнять повторную корректировку штампа для объемной штамповки в дополнение к проведению измерений полученных испытательных образцов. При так называемой "точной" объемной штамповке значения избыточной толщины являются малыми, равными, например, 0,8 мм, поэтому готовая деталь может быть получена путем полировки необработанной детали с использованием шлифовальной ленты или, при необходимости, в особенности в том случае, если деталь выполнена из титана, - посредством совокупности операций химической обработки и полировки с использованием шлифовальной ленты. Этот способ применяют для аэродинамической поверхности лопаток.

Следовательно, создание штампа для точной объемной штамповки является длительным и дорогостоящим процессом, поскольку для этого требуется выполнение многочисленных операций повторной корректировки, чередующихся с операциями проверки деталей, полученных способом объемной штамповки.

Операция повторной корректировки не может быть выполнена быстро, поскольку для этого необходимо осуществлять контроль процесса объемной штамповки при каждой операции нагрева и при каждой операции монтажа средств инструментальной оснастки на прессе, изготовление нескольких деталей, калибровку и контроль этих деталей. Кроме того, пробные детали обычно не используют; в большинстве случаев они попадают в отходы. Следует отметить, что во время выполнения операций проверки и повторной корректировки такие средства, как пресс, конвейер для штампов для объемной штамповки, контрольно-измерительная аппаратура, являются недоступными для выпуска продукции.

Также следует отметить, что согласно этому обычному способу практически невозможно получить два идентичных образца средств инструментальной оснастки, например штампов для объемной штамповки или оболочковых форм.

Эта недостаточная точность выполнения средств инструментальной оснастки приводит к недостаточной точности изготовления изделий с использованием вышеупомянутых средств инструментальной оснастки.

После того, как выполнена наладка оборудования для штамповки, то есть после того, как необработанные пробные детали, полученные способом объемной штамповки, приобрели требуемую форму и размеры, такой штамп для объемной штамповки может быть введен в эксплуатацию для изготовления серийных деталей. При работе происходит постепенное ухудшение качества штампа, и, например, после изготовления 1000-5000 деталей, что зависит от обстоятельств, возникает необходимость в восстановлении штампа или в использовании другого штампа.

Согласно первому способу, восстановление штампа для объемной штамповки заключается в том, что осуществляют перезаполнение тех зон, из которых был сорван материал, а также механическую обработку и полировку нового оттиска. Согласно второму способу, восстановление оттиска осуществляют полностью путем механической обработки после удаления азотированного слоя и удаления материала на толщину в несколько миллиметров. Этот способ именуют повторной смывкой. При восстановлении штампа или изготовлении нового штампа требуется выполнение тех же самых наладочных операций, что и при наладке исходного штампа. Следовательно, они также являются длительными и дорогостоящими.

Чистовая обработка путем полировки абразивной лентой на пятикоординатном или на шестикоординатном станке хорошо подходит для деталей сложной формы, например для аэродинамических поверхностей лопатки. В отличие от операции механической обработки, например, способом вальцевания чистовая обработка с использованием абразивной ленты обеспечивает при каждом проходе удаление материала заранее заданной толщины, причем вышеупомянутая толщина возрастает при увеличении скорости абразивной ленты и давления, оказываемого лентой на деталь, и вышеупомянутая толщина уменьшается при увеличении поступательной скорости ленты относительно детали. Следовательно, форма и размеры детали после прохода абразивной ленты непосредственно зависят от формы и размеров детали перед вышеупомянутым проходом.

Это не вызывает никаких проблем с первыми деталями, созданными посредством штампа для объемной штамповки, поскольку все они являются идентичными. Однако по мере продолжения объемной штамповки может быть замечено ухудшение качества штампа (износ, пластическая деформация и т.д.).

Производят выборочный контроль деталей для их систематической проверки. В том случае, когда размеры детали достигают заданного порогового значения ухудшения качества, осуществляют восстановление средств инструментальной оснастки или изготовление новых средств инструментальной оснастки. Для деталей, полученных посредством новых штампов или восстановленных штампов, может потребоваться несколько проходов чистовой обработки, между которыми выполняют измерения, поэтому они являются строго идентичными тем деталям, которые были получены посредством первого штампа. Эта схожесть результатов является особенно важной при изготовлении наборов лопаток на этапе производства ротора турбореактивного двигателя.

Проблема, которую следует решить, состоит в обеспечении снижения затрат на чистовую обработку и в получении строго идентичных деталей при изготовлении их способом объемной штамповки с использованием различных штампов для объемной штамповки. Эта проблема также состоит в том, чтобы избежать изготовления деталей, поступающих в отходы вследствие того, что они не удовлетворяют техническим требованиям, а это в случае точной объемной штамповки является важным критерием оценки качества технологического процесса.

Согласно настоящему изобретению, эта проблема может быть решена посредством процесса изготовления деталей способом точной объемной штамповки, содержащего следующие операции:

изготовление и доводка первого средства инструментальной оснастки для объемной штамповки,

объемная штамповка деталей посредством вышеупомянутого средства инструментальной оснастки, при этом вышеупомянутые детали имеют заданную избыточную толщину, и

чистовая обработка, а этот способ отличается тем, что это также содержит следующие операции:

реализация цифровой модели поверхности вышеупомянутого первого средства инструментальной оснастки,

выполнение объемной штамповки деталей,

после выполнения объемной штамповки определенного количества деталей осуществляют восстановление вышеупомянутого средства инструментальной оснастки или изготовление нового средства инструментальной оснастки по вышеупомянутой цифровой модели.

В преимущественном варианте детали подвергают чистовой обработке непосредственно после выполнения объемной штамповки, при этом вышеупомянутая операция обработки содержит операцию механической полировки.

В частности, в том случае, когда детали выполнены из титана, операция чистовой обработки содержит совокупность операций механической полировки и химической обработки.

Операция химической обработки заключается в химическом растворении сплавов титана. Степень удаления материала определяется временем выдержки деталей.

Способ согласно настоящему изобретению отличается тем, что:

а) Первый штамп для объемной штамповки налаживают таким образом, чтобы необработанная деталь, получаемая способом объемной штамповки, имела избыточную толщину, подлежащую удалению за счет операции механической полировки и/или химической обработки за один проход или, по меньшей мере, без значительного числа проходов, требующих большого количества операций повторной корректировки, выполняемых вручную.

б) После наладки первого штампа для объемной штамповки осуществляют сбор данных о местоположении заданного количества точек на поверхности оттиска в цифровом виде и производят оцифровку модели вышеупомянутой поверхности.

с) Операция изготовления нового сменного штампа для объемной штамповки содержит операцию чистовой механической обработки, выполняемой таким образом, чтобы цифровая модель его оттиска была идентичной цифровой модели оттиска первого штампа для объемной штамповки.

В предпочтительном варианте операция полировки является автоматизированной за счет применения абразивных лент. В преимущественном варианте используют станок, снабженный системой с контактным шкивом, приводящим в движение абразивную ленту. Этот тип механизма имеет преимущество, заключающееся в том, что он позволяет контролировать количество удаляемого материала и обеспечивать требуемую чистоту поверхности на основании простых параметров станка, таких как, например, нагрузка на деталь, прикладываемая контактным шкивом, рабочая скорость ленты на контактном шкиве, а также относительная скорость смещения шкива относительно обрабатываемой детали.

Этот технологический процесс позволяет осуществлять управление удалением избыточного материала и значительно уменьшить количество последовательных операций чистовой обработки после объемной штамповки. Обеспечено гарантированное получение геометрической конфигурации детали, а также чистоты ее поверхности после чистовой обработки при минимальном количестве операций повторной корректировки, выполняемых вручную, причем такая операция повторной корректировки может вообще отсутствовать.

Другие отличительные признаки и преимущества станут очевидными из приведенного ниже описания способа, предложенного в настоящем изобретении, со ссылкой на чертежи, на которых изображены:

фиг.1 - штамп для объемной штамповки,

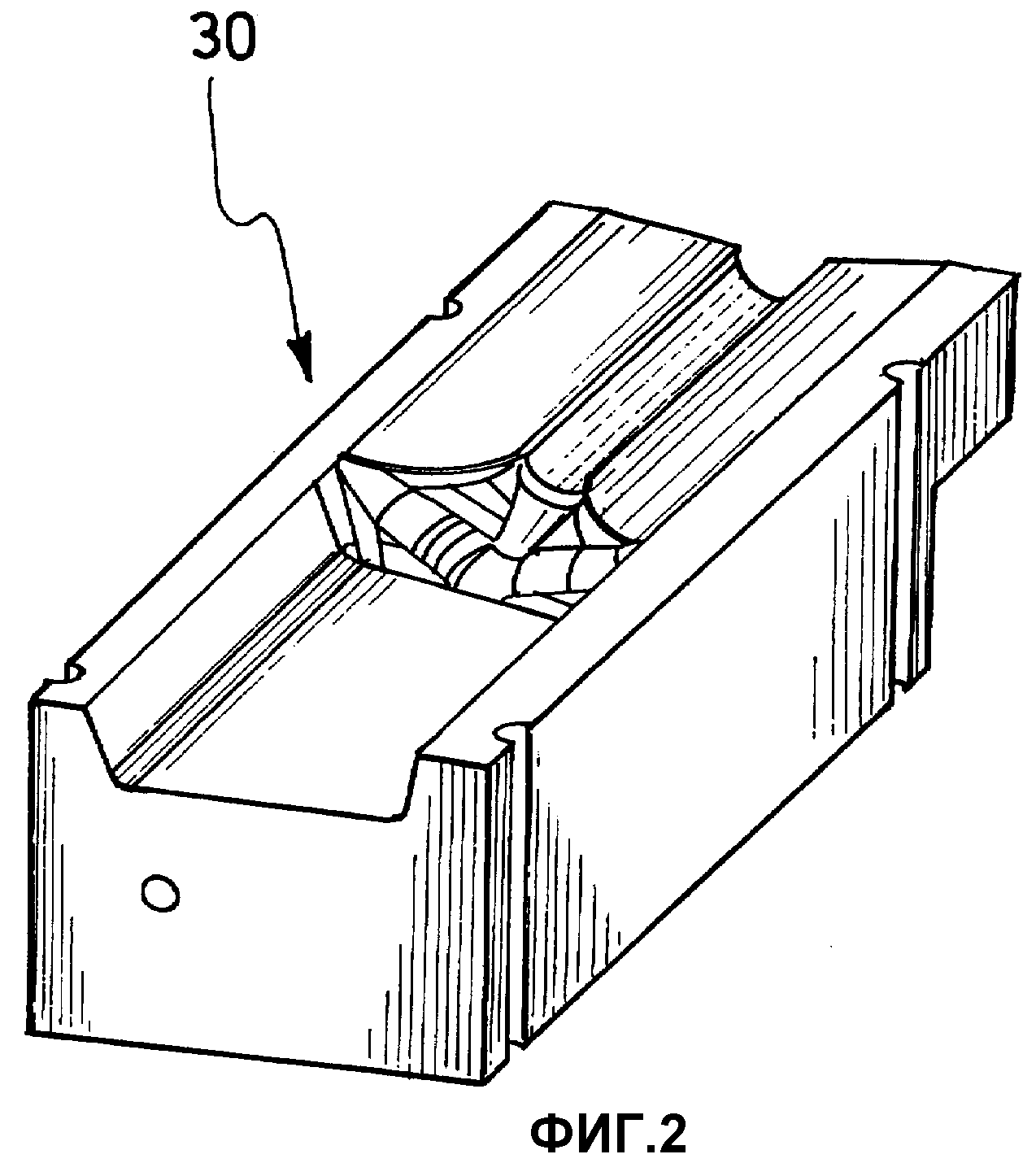

фиг.2 - оболочковая форма для высадки,

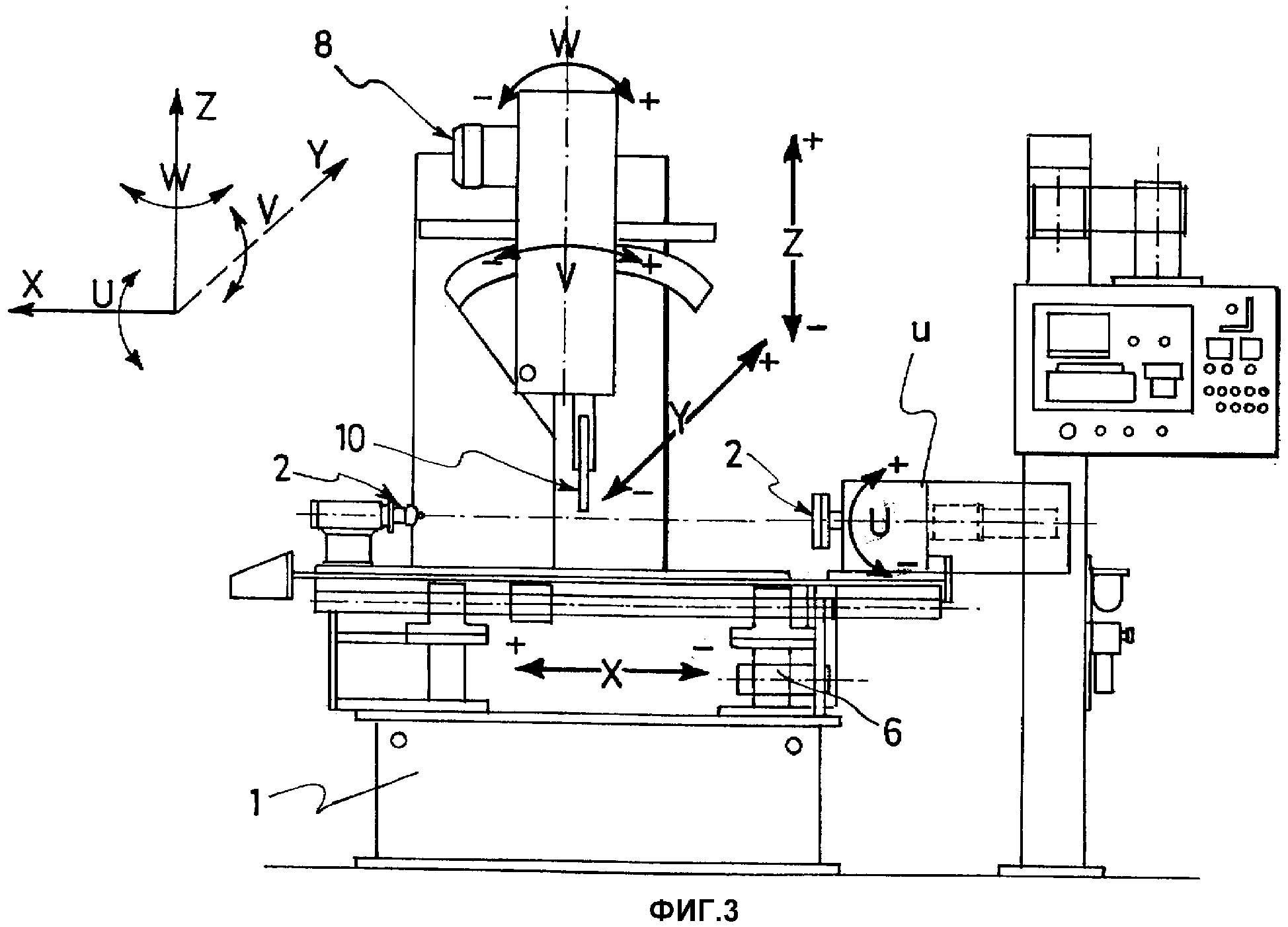

фиг.3 - ленточный полировальный станок.

Из фиг.1 и 2 видно, что средство инструментальной оснастки, используемое в способе объемной штамповки согласно настоящему изобретению, вне зависимости от того, содержит ли оно штамп 20 для объемной штамповки лопаток или оболочковую форму 30 для высадки, является сложным по форме и дополнительно:

содержит зоны искривления и закручивания, имеющие

большое искривление,

очень малое искривление,

являющиеся глубокими и узкими, например, глубиной 100 мм и шириной 20 мм в нижней части;

состоит из плоскостей, цилиндров, конусов и сопряжений между частями поверхностей и имеет существенные изменения по высоте между обеими сторонами средства инструментальной оснастки.

Происходит постепенное ухудшение качества штампа для объемной штамповки, в особенности из-за износа оттиска и из-за пластической деформации. Когда степень ухудшения качества достигает установленного заранее порогового значения и полагают, что необходимо произвести обновление средства инструментальной оснастки, выполняют восстановление вышеупомянутого средства или изготавливают новое средство инструментальной оснастки на основании сохраненной информации о том средстве инструментальной оснастки, наладка которого была произведена ранее. Тем самым обеспечивают непрерывность способа.

После наладки первого средства инструментальной оснастки в соответствии с окончательными размерами осуществляют реализацию цифровой модели таких средств инструментальной оснастки. Сами средства реализации этой цифровой модели поверхности инструментальной оснастки являются известными и доступными для приобретения на рынке.

Наиболее часто используемыми в промышленности изделиями являются контактные датчики, которые могут входить в состав трехкоординатных измерительных машин (ММТ). Вследствие того, что их торцы имеют сферическую форму, результаты, полученные посредством подобных датчиков, должны быть подвергнуты пересчету с введением поправок на радиус.

Среди бесконтактных датчиков наиболее современными являются датчики на основе оптических способов с одним или с несколькими источниками лазерного излучения или на основе оптических способов без использования лазеров. В обоих из них используют принцип измерения на основе тригонометрии и, в частности, на основе триангуляции.

В варианте способа с использованием источников лазерного излучения деталь освещают источником когерентного света, обычно лучом лазера, а посредством одной или нескольких ПЗС-камер (камер на основе приборов с зарядовой связью) наблюдают изображение под углом, который обычно отличается от угла испускания излучения. После этапа калибровки камер производят вычисление координат точек объекта, исходя из координат его изображения на ПЗС-матрице камеры.

В варианте способа без использования лазера его принцип основан на проецировании на деталь регулярной сетки, сетки интерференционных полос с последующим вычислением координат точек на поверхности объекта способом триангуляции.

После выбора датчика нужно определить стратегию оцифровки трехмерных данных, которая состоит в следующем:

находят одно или несколько положений датчика (датчиков), которые позволяют реализовать цифровую модель всех поверхностей детали, к которым должен быть осуществлен доступ,

исходя из вышеупомянутого результата производят выбор плотности множества точек в соответствии с выполняемой впоследствии задачей, которой является, например, быстрый поиск прототипа, восстановление поверхности или визуализация.

Для всех средств инструментальной оснастки, используемых для объемной штамповки, требуется точность сбора данных, например, порядка 0,02 мм.

При необходимости, в соответствии со сложностью геометрической конфигурации некоторых частей поверхности, вслед за этим выполняют операцию восстановления геометрической конфигурации поверхности. Такая операция может быть выполнена с использованием средства обработки данных, которое является известным для специалиста в данной области техники.

Прежде всего, осуществляют сбор данных о множестве точек, полученных путем оцифровки. В соответствии с качеством этого множества точек может возникнуть необходимость в применении к ним фильтра, назначение которого состоит в ослаблении множества малых локальных отклонений с одновременным удалением точек, имеющих большие отклонения, ошибок измерений и т.д.

Осуществляют восстановление, исходя из этого обработанного множества:

Для опорных зон (плоскостей, цилиндров, сфер) восстановление формы осуществляют автоматически.

В случае неудачного исхода этой операции осуществляют восстановление поверхности, "наилучшим образом" покрывающей совокупность выбранных точек, очерченных ее границами. Последними могут являться границы уже восстановленных элементов, кривые в виде графиков, построенных по множеству точек, теоретических элементов. Программное обеспечение позволяет после завершения восстановления каждой площади производить анализ всей восстановленной поверхности (максимальное отклонение, максимальное расстояние между границами двух соседних площадей…). Этот анализ предоставляет оператору возможность видоизменять параметры восстановления (математически заданные параметры, натяжение поверхности, кривизну границ…).

После создания цифровой модели ее сохраняют в виде файла формата CAD (автоматизированного проектирования, АП) для импорта в среду автоматизированного производства, АП (САМ), для создания производственной стратегии, а затем - в цифровую программу на станке, например на высокоскоростном станке типа UHS.

Эту программу затем используют для изготовления новых средств инструментальной оснастки, штампов для объемной штамповки, поэтому они являются строго идентичными идеальному исходному средству инструментальной оснастки.

В том случае, когда средство инструментальной оснастки получено путем "повторной смывки", или в случае новых средств инструментальной оснастки проверку производят путем сравнения CAD-модели и идеального средства инструментальной оснастки с множеством точек, полученных путем оцифровки изготовленных средств инструментальной оснастки.

Ниже приведено описание способа чистовой обработки после абразивной обработки детали посредством шестикоординатного полировального станка.

Осуществляют контроль геометрической конфигурации детали способом многомерного контроля и производят повторную компенсацию толщины и геометрических форм по всей лопатке посредством совокупности операций маскирования "слабых мест" с использованием клейкой ленты и химической обработки.

Затем удаляют избыточную толщину материала и создают требуемую конечную чистоту поверхности лопатки на заданной плоскости путем автоматизированной полировки на шестикоординатных полировальных станках. Ниже приведено описание способа согласно фиг.3, на которой показан шестикоординатный станок промышленного типа.

Станок содержит станину 1 с держателем 2 деталей, например лопатки компрессора, которую удерживают горизонталью вдоль ее главной оси посредством механического или гидравлического фланцевого устройства. Первый двигатель 4 обеспечивает положение детали по углу поворота (ось U вращения) вокруг ее главной оси. Второй двигатель 6 обеспечивает смещение держателя детали вдоль оси (х) поступательного перемещения. Третий двигатель 8 приводит в движение абразивную ленту, установленную на контактном шкиве 10, натяжение которой обеспечивают посредством системы роликов.

Кроме того, ось вращения шкива 10 расположена таким образом, что может совершать поступательное перемещение вдоль двух осей (y и z), перпендикулярных к первой оси х, и может поворачиваться вокруг обеих соответствующих им осей V и W вращения.

Контактную поверхность шкива постоянно удерживают в таком положении, чтобы она была расположена по касательной к поверхности детали.

Согласно одному из вариантов осуществления настоящего изобретения используют шкив, имеющий ширину 25 мм и наружный диаметр 120 мм. Поверхность достаточно твердого покрытия снабжена канавками, поскольку его твердость по Шору равна 65.

Операция полировки заключается в том, что деталь перемещают вдоль оси х и поворачивают вышеупомянутую деталь вокруг ее оси. Шкив постоянно удерживают таким образом, чтобы он соприкасался с поверхностью детали по касательной. К шкиву прикладывают давление, задаваемое давлением, приложенным посредством цилиндра, задают скорость ленты для удаления контролируемого количества материала с учетом скорости врезной подачи детали относительно шкива.

После вывода детали из полировального станка она готова для механической обработки замка лопатки и, при необходимости, лопасти лопатки, которая удовлетворяет требованиям по геометрической конфигурации, а также по чистоте поверхности.

Реферат

Изобретение относится к машиностроению, а именно к объемной штамповке лопаток для турбомашин. Способ изготовления деталей способом точной объемной штамповки включает изготовление и наладку первого средства инструментальной оснастки для объемной штамповки, объемную штамповку деталей посредством вышеупомянутого средства инструментальной оснастки, при этом вышеупомянутые детали имеют заданную избыточную толщину, и чистовую обработку деталей. Способ дополнительно содержит реализацию цифровой модели поверхности вышеупомянутого первого средства инструментальной оснастки, восстановление вышеупомянутого средства инструментальной оснастки или изготовление нового средства инструментальной оснастки по вышеупомянутой цифровой модели после выполнения объемной штамповки определенного количества деталей. Детали подвергают чистовой обработке непосредственно после операции объемной штамповки, при этом вышеупомянутая операция обработки включает операцию механической полировки. Обеспечивается снижение затрат на чистовую обработку и получение строго идентичных деталей. 9 з.п. ф-лы, 3 ил.

Комментарии