Согласовывающееся микропористое волокно и тканые материалы, содержащие его - RU2670537C2

Код документа: RU2670537C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в общем случае относится к согласовывающимся микропористым волокнам, а, говоря более конкретно, к согласовывающимся микропористым волокнам, обладающим структурой с узлами и фибриллами, которые являются в высокой степени дышащими. Также предлагаются тканые материалы, содержащие такие согласовывающиеся микропористые волокна.

Уровень техники

На современном уровне техники хорошо известны водонепроницаемые дышащие предметы одежды. Данные предметы одежды зачастую сконструированы из множества слоев, в котором каждый слой добавляет определенную функциональность. Например, предмет одежды мог бы быть сконструирован при использовании внешнего текстильного слоя, водонепроницаемого дышащего пленочного слоя и внутреннего текстильного слоя. Внешний и внутренний текстильные слои обеспечивают защиту для дышащего пленочного слоя. Однако добавление внешнего и внутреннего слоев тканого материала не только увеличивает массу детали одежды, это также приводит в результате к получению материалов, обладающих потенциалом высокого водопоглощения на внешней поверхности. Поглощение воды внешним слоем тканого материала делает возможными теплопроводность и прохождение температуры воды через материю к владельцу предмета одежды. Это может оказаться вредным в случаях нахождения владельца предмета одежды в холодной окружающей среде и переноса холода к телу владельца предмета одежды. В дополнение к этому, водопоглощение может привести к конденсации на внутренней стороне предмета одежды, что заставит владельца предмета одежды испытать ощущение присутствия влаги. Кроме того, при водопоглощении может измениться или потемнеть окраска внешнего тканого материала, что, таким образом, ухудшает эстетический внешний вид у предмета одежды. Также в зависимости от внешнего тканого материала может иметь место продолжительное время высушивания, связанное с самим тканым материалом, что заставит владельца предмета одежды страдать от недостатков, связанных с водопоглощением, в течение более продолжительного периода времени. В дополнение к этому, волокна, связанные с обычными ткаными материалами, использующимися во внутреннем и внешнем слоях, сконструированы из мультифиламентных волокон, что допускает присутствие воды и/или загрязнителей между филаментами. В дополнение к этому, вследствие рыхлого упаковывания мультифиламентных волокон для достижения у тканого материала характеристик дышащего материала, вода может нежелательным образом заполнять свободное пространство между волокнами.

Таким образом, на современном уровне техники существует потребность в волокне для изготовления тканых материалов, предназначенных для использования в предметах одежды, которое является в высокой степени дышащим, характеризуется высоким минимальным капиллярным давлением воды и демонстрирует низкое водопоглощение.

Раскрытие изобретения

Одна цель настоящего изобретения заключается в предложении тканого материала, содержащего волокна основы и утка из экспандированного политетрафторэтилена (эПТФЭ), которые обладают микропористой структурой с узлами и фибриллами, где ширина волокна из эПТФЭ является большей, чем ширина, отводимая для волокна из эПТФЭ на основании плотности по основе (количества основных нитей на единицу ширины ткани) или плотности по утку (количества уточных нитей на единицу ширины ткани) тканого материала. Данная разница в ширине заставляет волокно из эПТФЭ складываться на само себя для согласовывания с интервалом переплетения, обеспеченным между точками пересечения волокон основы и утка. Волокна из эПТФЭ могут быть монофиламентными волокнами. Волокна из эПТФЭ могут характеризоваться плотностью, меньшей, чем приблизительно 1,2 г/см3, аспектным соотношением, большим, чем приблизительно 15, и по существу прямоугольной конфигурацией поперечного сечения. В выгодном случае тканый материал из эПТФЭ характеризуется как высокой проницаемостью водяных паров, так и высоким минимальным капиллярным давлением воды. В частности, тканый материал характеризуется скоростью проницаемости водяных паров, большей, чем приблизительно 10000 г/м2/24 часа, и минимальным капиллярным давлением воды, большим, чем приблизительно 1 кПа. Таким образом, тканый материал является в высокой степени дышащим, характеризуется низким водопоглощением и является высоководостойким.

Еще одна цель настоящего изобретения заключается в предложении тканого материала, который содержит множество волокон основы и утка, где каждое волокно из волокон основы и утка содержит волокна из экспандированного политетрафторэтилена, которые характеризуются плотностью, меньшей, чем приблизительно 1,2 г/см3, и по существу прямоугольной конфигурацией поперечного сечения. Волокна из эПТФЭ могут быть монофиламентными волокнами. По меньшей мере одно из волокон основы и утка из эПТФЭ может характеризоваться аспектным соотношением, большим, чем приблизительно 15. По меньшей мере в одном примере варианта осуществления ширина волокон из эПТФЭ является большей, чем количество уточных нитей на один дюйм (2,54 см) тканого материала. Кроме того, тканый материал характеризуется средней жесткостью, меньшей, чем приблизительно 300 г, и водопоглощением, меньшим, чем 30 г/кв. м. Волокна основы и волокна утка могут иметь фторакрилатное покрытие для придания тканому материалу олеофобности. Фторполимерная мембрана или другие функциональные мембраны или защитный слой могут быть прикреплены к тканому материалу на стороне, противолежащей фторакрилатному покрытию. В некоторых вариантах осуществления к фторполимерной мембране может быть прикреплен текстиль для получения слоистого изделия. В других вариантах осуществления фторполимерная мембрана и/или текстиль могут быть прикреплены к тканому материалу без нанесения покрытия.

Одна дополнительная цель изобретения заключается в предложении тканого материала, который содержит волокна основы и утка из экспандированного политетрафторэтилена, характеризующиеся аспектным соотношением, большим, чем приблизительно 15, и по существу прямоугольной конфигурацией поперечного сечения. Тканый материал характеризуется минимальным капиллярным давлением воды, большим, чем приблизительно 1 кПа, и скоростью проницаемости водяных паров, большей, чем приблизительно 10000 г/м2/24 часа. Волокна из эПТФЭ могут быть монофиламентными волокнами. В дополнение к этому, волокна могут характеризоваться толщиной до тканья, меньшей, чем приблизительно 100 микронов, шириной до тканья, меньшей, чем приблизительно 4,0 мм, и плотностью до тканья, меньшей, чем приблизительно 1,0 г/см3. Кроме того, волокна из эПТФЭ обладают структурой с узлами и фибриллами, где узлы взаимосвязываются фибриллами, которые определяют проходы через волокно. Фибриллы могут иметь длину в диапазоне от приблизительно 5 микронов до приблизительно 120 микронов.

Еще одна другая цель изобретения заключается в предложении тканого материала, который содержит фторполимерные волокна основы и утка, где по меньшей мере одно из фторполимерных волокон основы и утка находится в сложенной конфигурации вдоль по длине волокна. По меньшей мере в одном примере варианта осуществления фторполимерные волокна представляют собой волокна из эПТФЭ, которые характеризуются плотностью, меньшей, чем приблизительно 1,2 г/см3, и по существу прямоугольной конфигурацией. В примерах вариантов осуществления волокна из эПТФЭ характеризуются плотностью до тканья, меньшей, чем приблизительно 0,85 г/см3. Тканый материал характеризуется скоростью проницаемости водяных паров, большей, чем приблизительно 10000 г/м2/24 часа, и минимальным капиллярным давлением воды, большим, чем приблизительно 1 кПа. В дополнение к этому, тканый материал характеризуется пределом прочности при раздире, составляющим по меньшей мере 30 Н, и средней жесткостью, меньшей, чем приблизительно 300 г. По меньшей мере в одном примере варианта осуществления ширина фторполимерного волокна является большей, чем ширина, отводимая для фторполимерного волокна в тканом материале на основании плотности по основе или плотности по утку тканого материала.

Одна цель настоящего изобретения также заключается в предложении тканого материала, который содержит согласовывающиеся фторполимерные волокна основы и утка, где по меньшей мере одно из волокон основы и утка обладает структурой с узлами и фибриллами, которая формирует проходы через волокно. Фибриллы могут иметь длину в диапазоне от приблизительно 5 микронов до приблизительно 120 микронов. По меньшей мере в одном варианте осуществления фторполимерные волокна представляют собой волокна из эПТФЭ, которые характеризуются плотностью до тканья, меньшей, чем приблизительно 1,0 г/см3, а в других вариантах осуществления меньшей, чем приблизительно 0,85 г/см3. Согласовываемость волокна позволяет волокну извиваться и/или складываться на само себя для согласовывания с пространством переплетения, обеспеченным между точками пересечения волокон основы и утка в тканой конфигурации переплетения. В дополнение к этому, функциональная мембрана или защитный слой, такие как фторполимерная мембрана, могут быть прикреплены к тканому материалу из эПТФЭ. В некоторых вариантах осуществления к фторполимерной мембране прикреплен текстиль для получения слоистого изделия.

Еще одна другая цель настоящего изобретения заключается в предложении монофиламентного волокна, которое содержит экспандированный политетрафторэтилен. Монофиламентное волокно из эПТФЭ характеризуется плотностью, меньшей или равной 1,0 г/см3, толщиной, меньшей, чем приблизительно 100 микронов, шириной, меньшей, чем приблизительно 4,0 мм, аспектным соотношением, большим, чем приблизительно 15, и по существу прямоугольной конфигурацией поперечного сечения. В дополнение к этому, волокно характеризуется удельной разрывной нагрузкой, большей, чем приблизительно 1,6 сН/дтекс, и пределом прочности при разрыве, составляющим по меньшей мере приблизительно 1,5 Н. Монофиламентное волокно из эПТФЭ может иметь поверх себя фторакрилатное покрытие или другой вариант олеофобной отделки. В дополнение к этому, монофиламентные волокна из эПТФЭ обладают конфигурацией с узлами и фибриллами, где узлы и фибриллы определяют проходы через волокно. Длина фибрилл может находиться в диапазоне от приблизительно 5 микронов до приблизительно 120 микронов. Кроме того, монофиламентное волокно из эПТФЭ является согласовывающимся таким образом, что в сотканной конфигурации монофиламентное волокно из эПТФЭ складывается на само себя для согласовывания с пространством переплетения, обеспеченным между точками пересечения волокон основы и утка в тканом материале. Такие монофиламентные волокна из эПТФЭ используют в примерах вариантов осуществления изобретения для получения тканых материалов, которые, в конечном счете, могут быть использованы в изделии, которое требует наличия высокой проницаемости водяных паров и высокого минимального капиллярного давления воды (то есть, высоких характеристик дышащего материала и высокой водостойкости).

Одно преимущество настоящего изобретения заключается в том, что даже при плотном переплетении волокон из эПТФЭ тканый материал из эПТФЭ является в высокой степени дышащим и характеризуется высоким минимальным капиллярным давлением воды.

Еще одно преимущество настоящего изобретения заключается в том, что волокна из эПТФЭ могут быть плотно переплетены для получения тканого материала, который является в высокой степени дышащим, но, тем не менее, характеризуется низкой воздухопроницаемостью.

Также одно преимущество настоящего изобретения заключается в том, что тканый материал является бесшумным, мягким и драпируемым.

Еще одно другое преимущество настоящего изобретения заключается в том, что высокое аспектное соотношение для волокон из эПТФЭ делает возможными получение материала, характеризующейся низкой массой при расчете на площадь поверхности, проведение более легкого и более эффективного перепрофилирования и может обеспечить достижение высокой водостойкости в тканом материале при меньшем количестве уточных нитей и основных нитей на один дюйм (2,54 см).

Один признак настоящего изобретения заключается в том, что волокна из эПТФЭ извиваются и/или складываются на самих себя для согласовывания с пространством переплетения, обеспеченным между точками пересечения волокон основы и утка в тканом материале.

Также один признак настоящего изобретения заключается в том, что тканые материалы, сконструированные из волокон из эПТФЭ, характеризуются плоским или по существу плоским переплетением и соответствующей гладкой поверхностью.

Еще один признак настоящего изобретения заключается в том, что волокна из эПТФЭ характеризуются по существу прямоугольной конфигурацией поперечного сечения, в частности, до тканья.

Краткие описания чертежей

Преимущества данного изобретения будут очевидными после рассмотрения следующего далее подробного описания изобретения, в особенности при проведении рассмотрения в связи с прилагаемыми чертежами, где:

фигура 1 представляет собой полученную при использовании сканирующего электронного микроскопа (СЭМ) фотографию верхней поверхности одного примера волокна из эПТФЭ, сделанную при увеличении 1000х и соответствующую одному примеру варианта осуществления изобретения;

фигура 2 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока волокна из эПТФЭ, изображенного на фигуре 1, сделанную при увеличении 1000х;

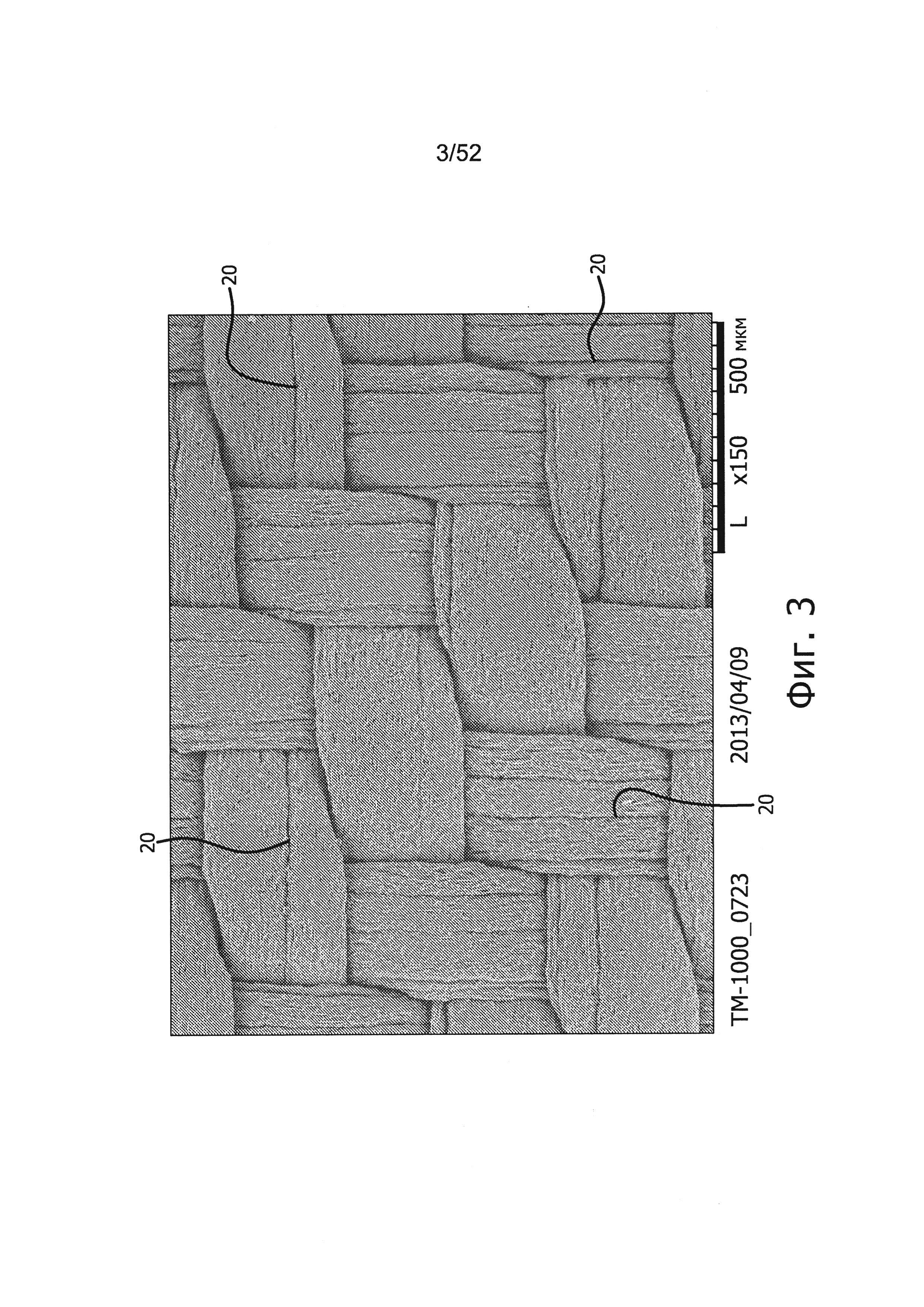

фигура 3 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала с саржевым переплетением 2/2 из волокна, изображенного на фигуре 1, сделанную при увеличении 150х;

фигура 4 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 3, сделанную при увеличении 150х;

фигура 5 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала с саржевым переплетением 2/2, изображенной на фигуре 3 и имеющего на себе фторакрилатное покрытие, сделанную при увеличении 150х;

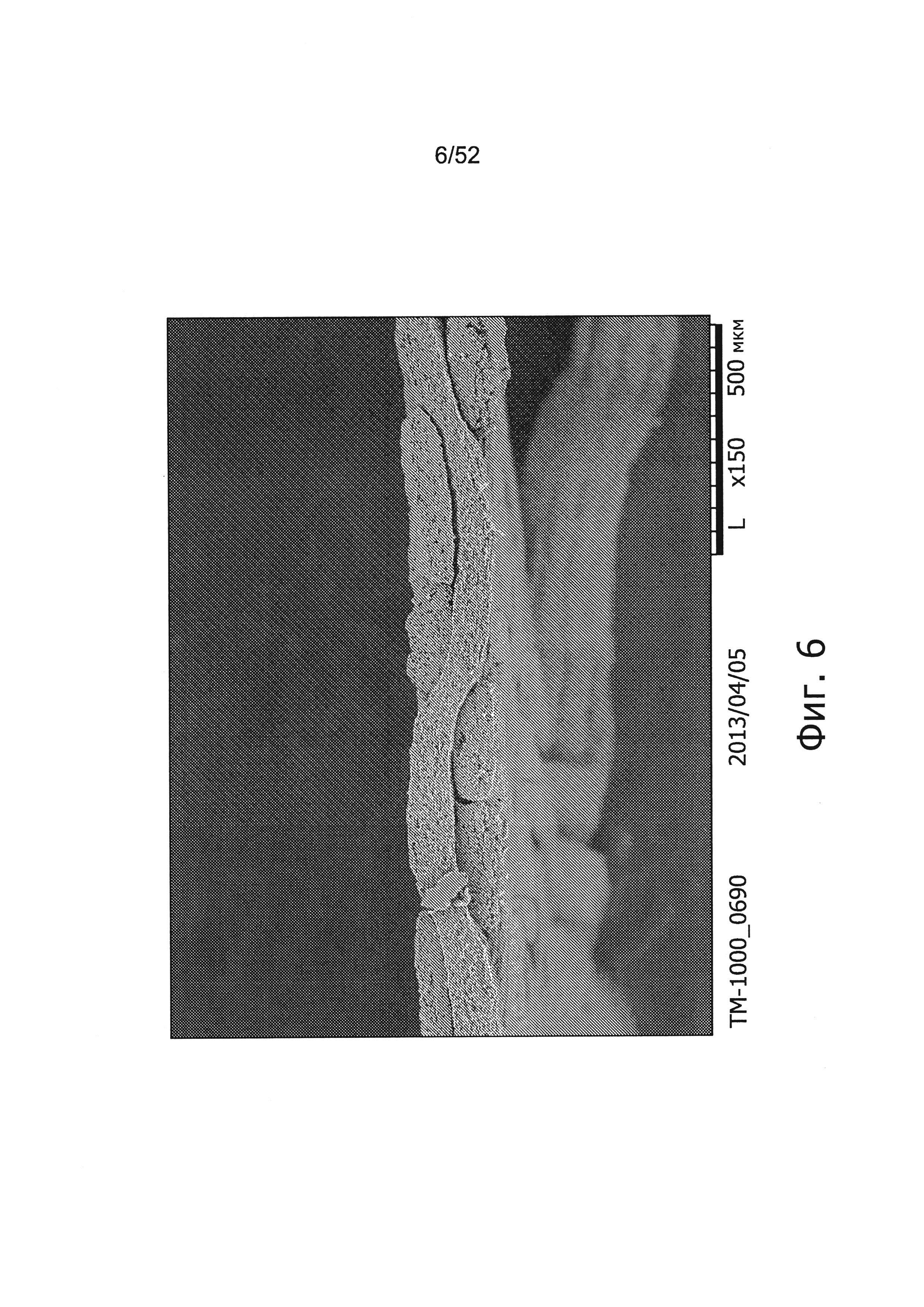

фигура 6 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 5, сделанную при увеличении 150х;

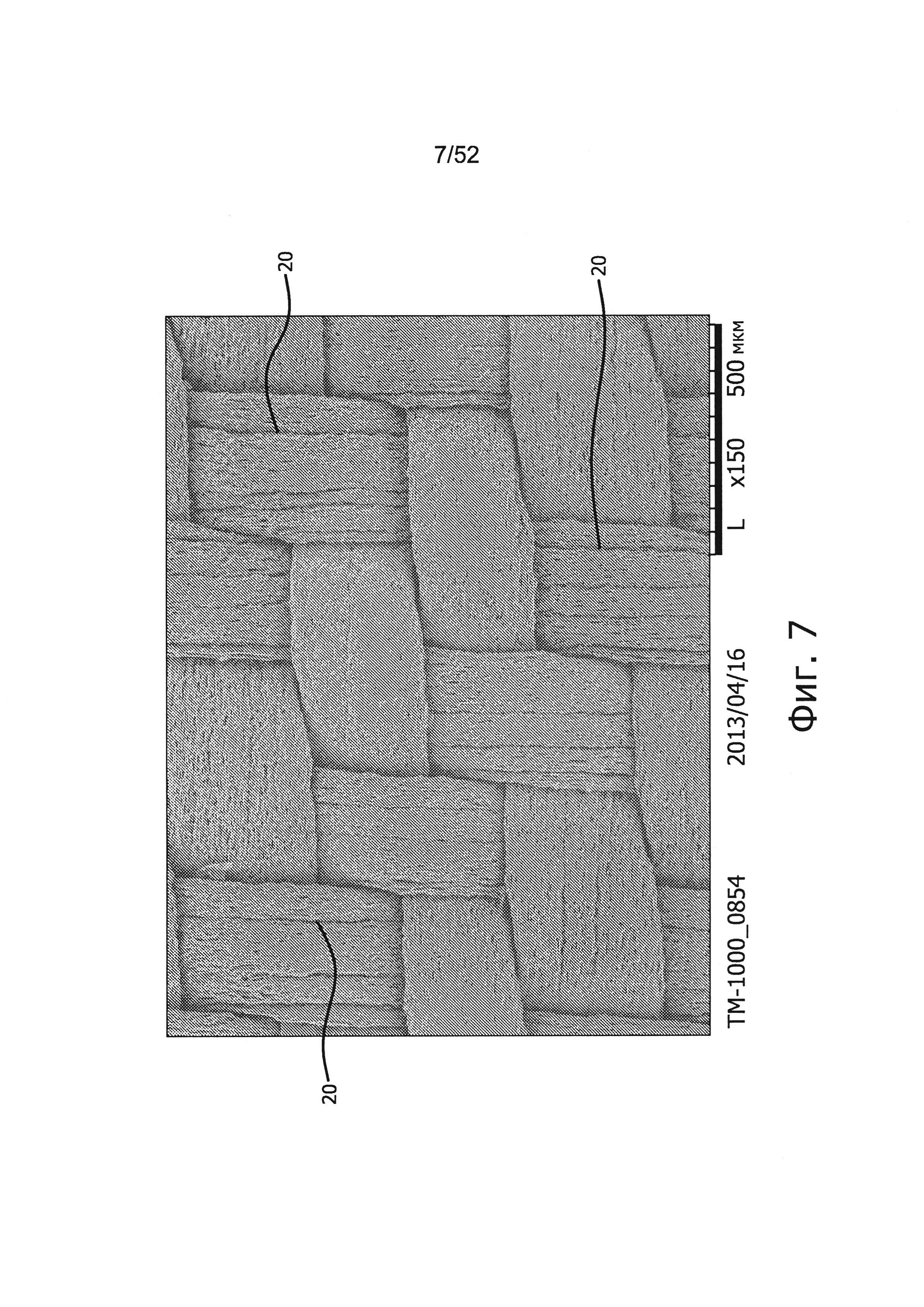

фигура 7 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала с саржевым переплетением 2/2, проиллюстрированного на фигуре 5 и имеющего ламинированную на него мембрану из эПТФЭ, сделанную при увеличении 150х;

фигура 8 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока изделия, изображенного на фигуре 7, сделанную при увеличении 100х;

фигура 9 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 7, сделанную при увеличении 1000х;

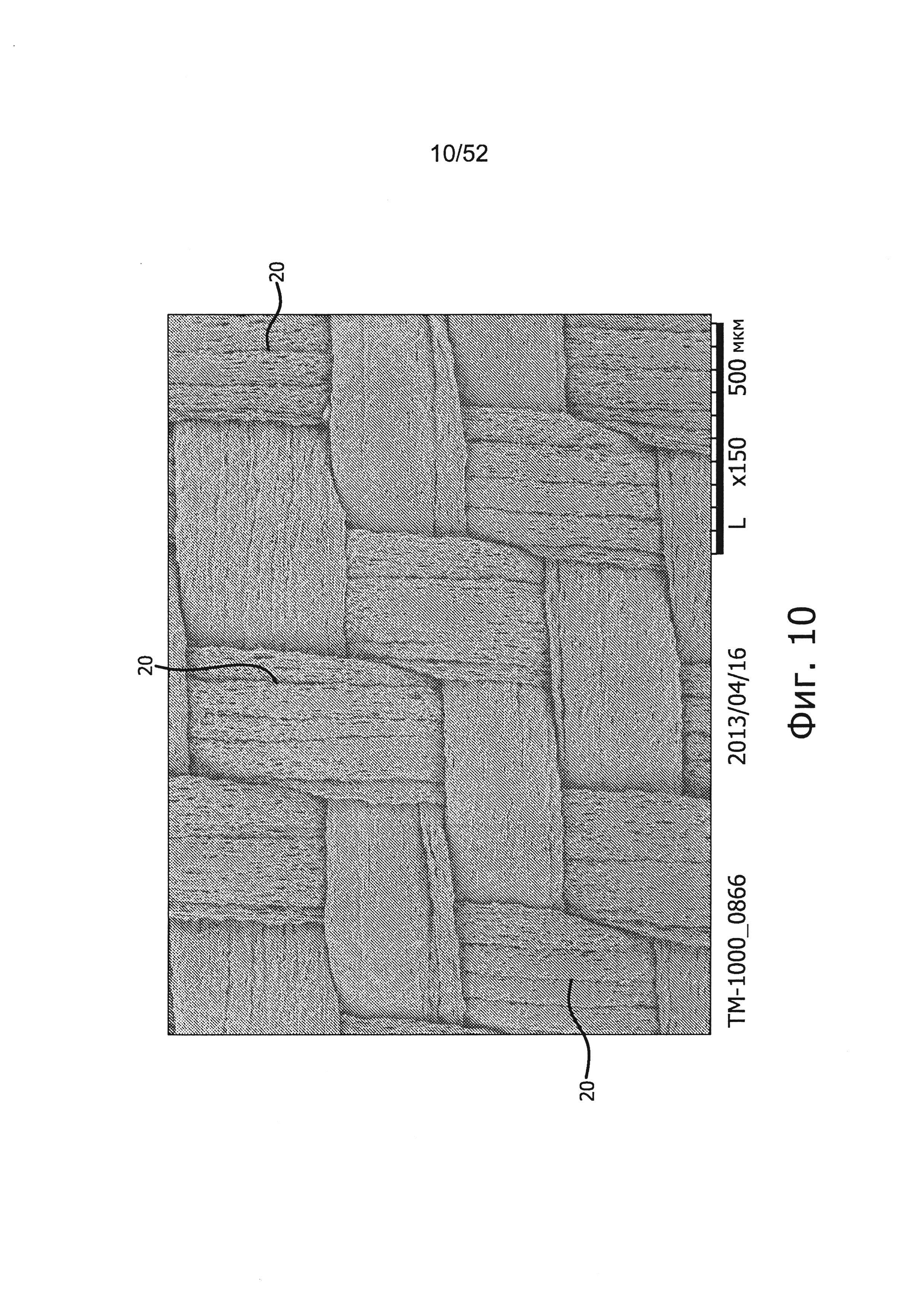

фигура 10 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала, проиллюстрированного на фигуре 5 и ламинированного на текстиль, сделанную при увеличении 150х и соответствующую еще одному примеру варианта осуществления изобретения;

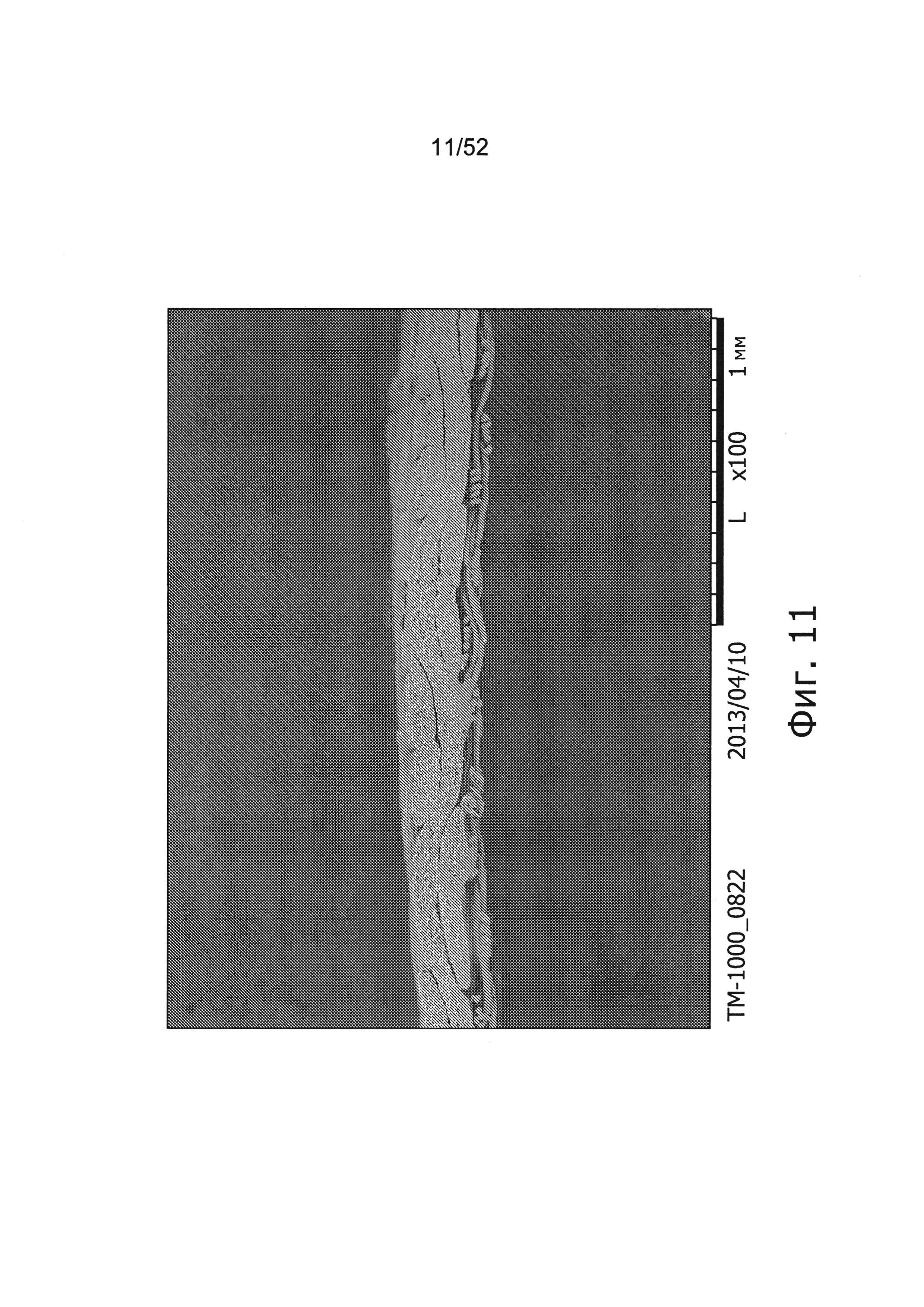

фигура 11 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока изделия, изображенного на фигуре 10, сделанную при увеличении 100х;

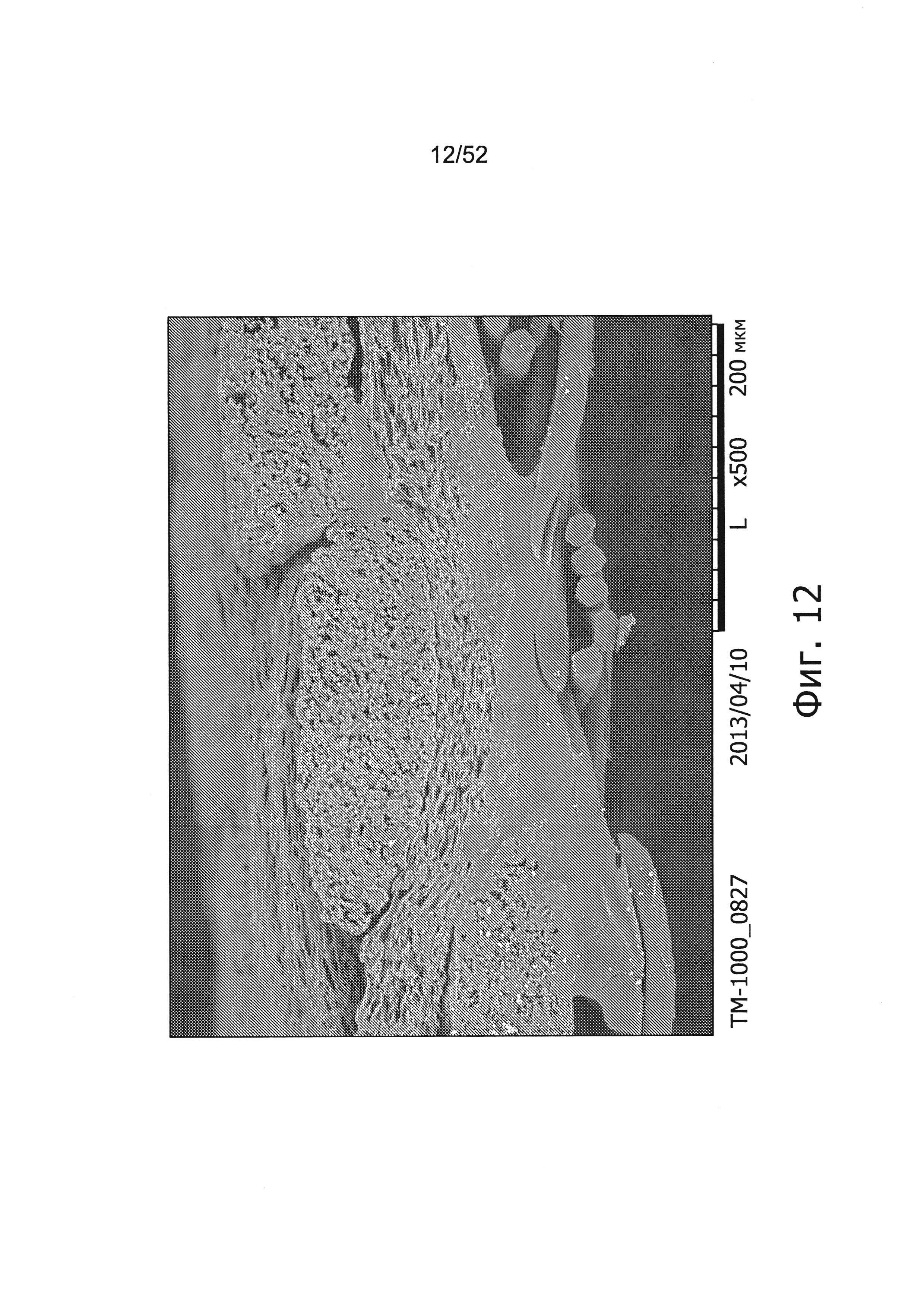

фигура 12 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока изделия, изображенного на фигуре 10, сделанную при увеличении 500х;

фигура 13 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала, имеющего ламинированные на него мембрану из эПТФЭ и текстиль в соответствии с одним примером варианта осуществления изобретения, сделанную при увеличении 150х;

фигура 14 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока изделия, изображенного на фигуре 13, сделанную при увеличении 100х;

фигура 15 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока изделия, изображенного на фигуре 13, сделанную при увеличении 300х;

фигура 16 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала с полотняным переплетением, соответствующую одному примеру варианта осуществления изобретения и полученную при увеличении 150х;

фигура 17 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 16, сделанную при увеличении 250х;

фигура 18 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала с полотняным переплетением, проиллюстрированного на фигуре 16 и имеющего на себе фторакрилатное покрытие, сделанную при увеличении 150х;

фигура 19 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 18, сделанную при увеличении 250х;

фигура 20 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала, изображенного на фигуре 16 и имеющего ламинированные на него мембрану из эПТФЭ и текстиль, сделанную при увеличении 150х и соответствующую одному примеру варианта осуществления изобретения;

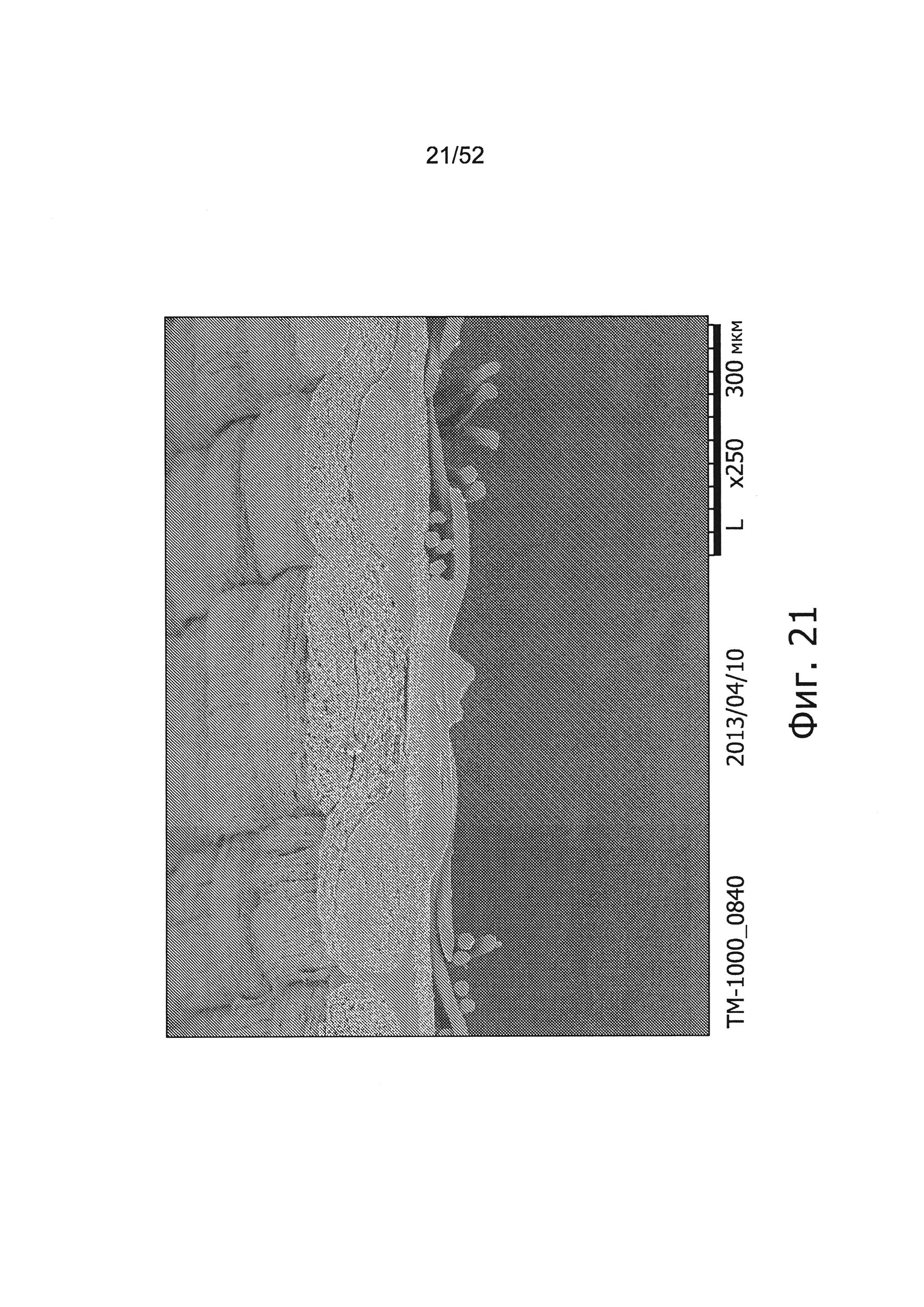

фигура 21 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию вида сбоку для изделия, изображенного на фигуре 20, сделанную при увеличении 250х;

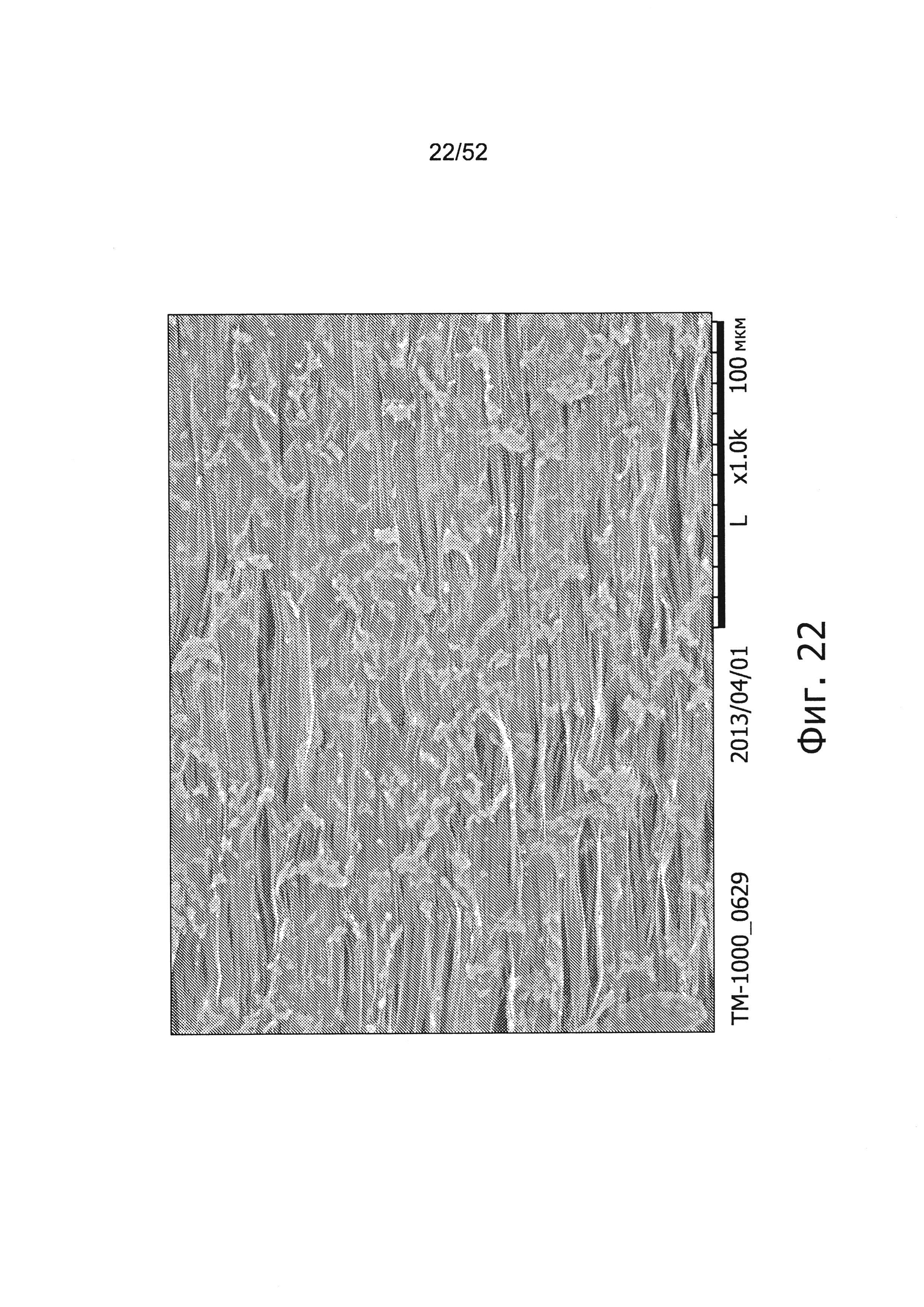

фигура 22 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности одного примера волокна из эПТФЭ, сделанную при увеличении 1000х и соответствующую еще одному примеру варианта осуществления изобретения;

фигура 23 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока волокна из эПТФЭ, изображенного на фигуре 22, сделанную при увеличении 1000х;

фигура 24 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала с саржевым переплетением 2/2 из волокна из эПТФЭ, изображенного на фигуре 22, сделанную при увеличении 150х;

фигура 25 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 24, сделанную при увеличении 200х;

фигура 26 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала с саржевым переплетением, изображенного на фигуре 16 и имеющего на себе фторакрилатное покрытие, сделанную при увеличении 150х;

фигура 27 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 26, сделанную при увеличении 200х;

фигура 28 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности одного примера волокна из эПТФЭ, соответствующего одному дополнительному варианту осуществления изобретения, сделанную при увеличении 1000х;

фигура 29 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока волокна, изображенного на фигуре 28, сделанную при увеличении 1000х;

фигура 30 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала с саржевым переплетением 2/2 из волокна из эПТФЭ, проиллюстрированного на фигуре 26, сделанную при увеличении 150х;

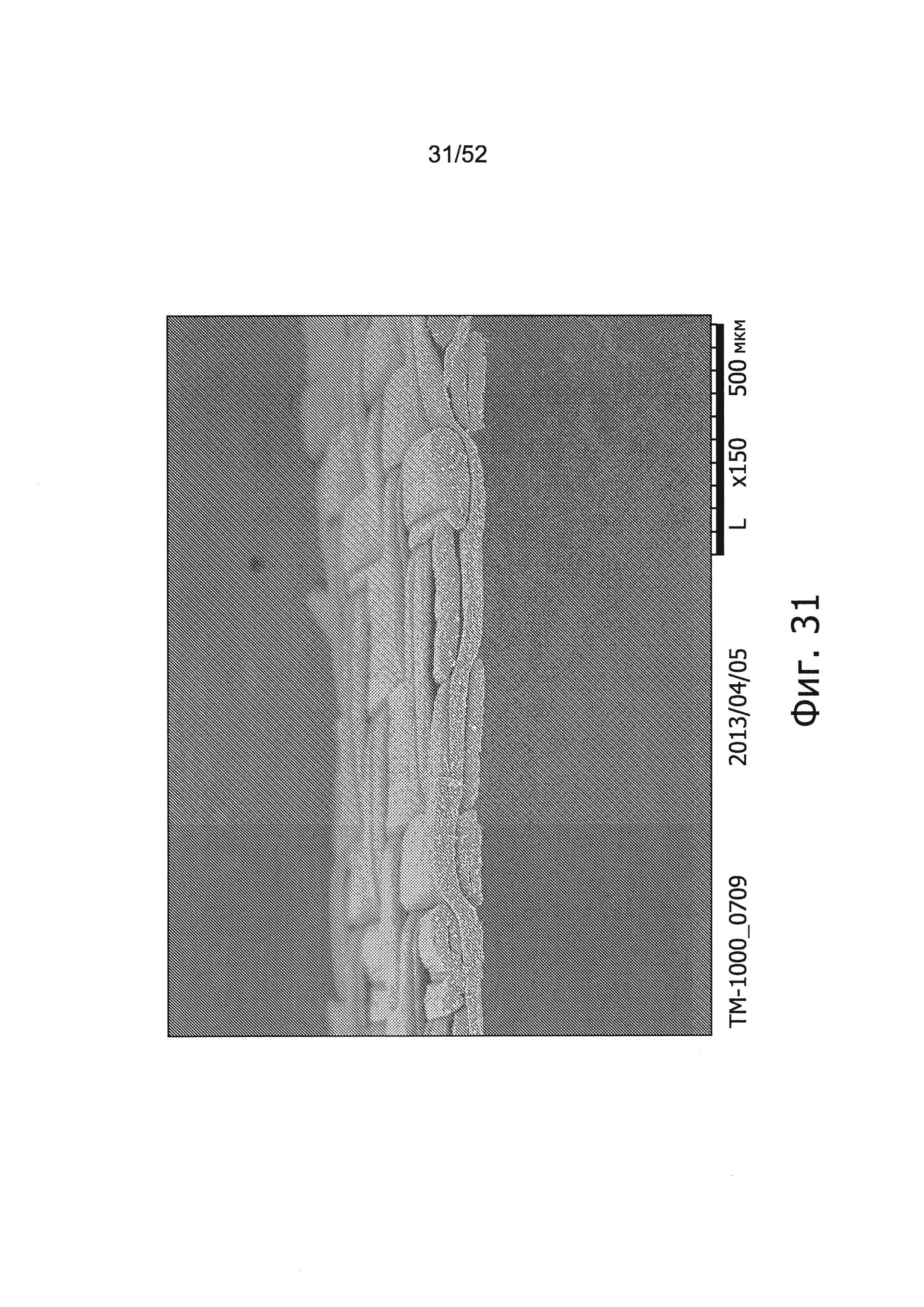

фигура 31 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 30, сделанную при увеличении 150х;

фигура 32 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности сравнительного волокна из эПТФЭ высокой плотности, сделанную при увеличении 1000х;

фигура 33 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала из волокна, изображенного на фигуре 32, сделанную при увеличении 1000х;

фигура 34 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности сравнительного тканого материала с саржевым переплетением 2/2, использующего сравнительное волокно из эПТФЭ высокой плотности, сделанную при увеличении 150х;

фигура 35 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 34, сделанную при увеличении 150х;

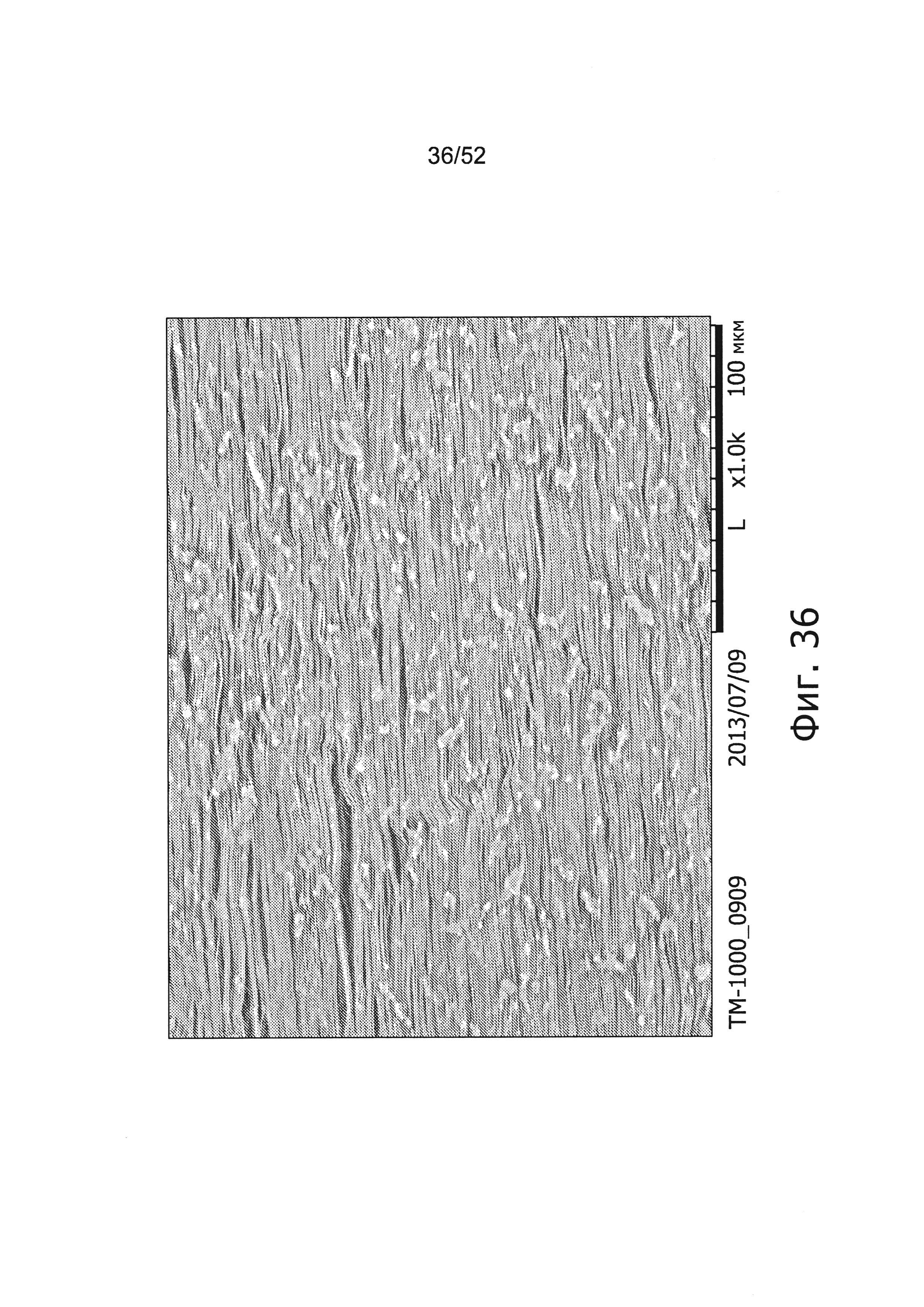

фигура 36 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности одного примера волокна, сделанную при увеличении 1000х;

фигура 37 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока волокна, изображенного на фигуре 36, сделанную при увеличении 1000х;

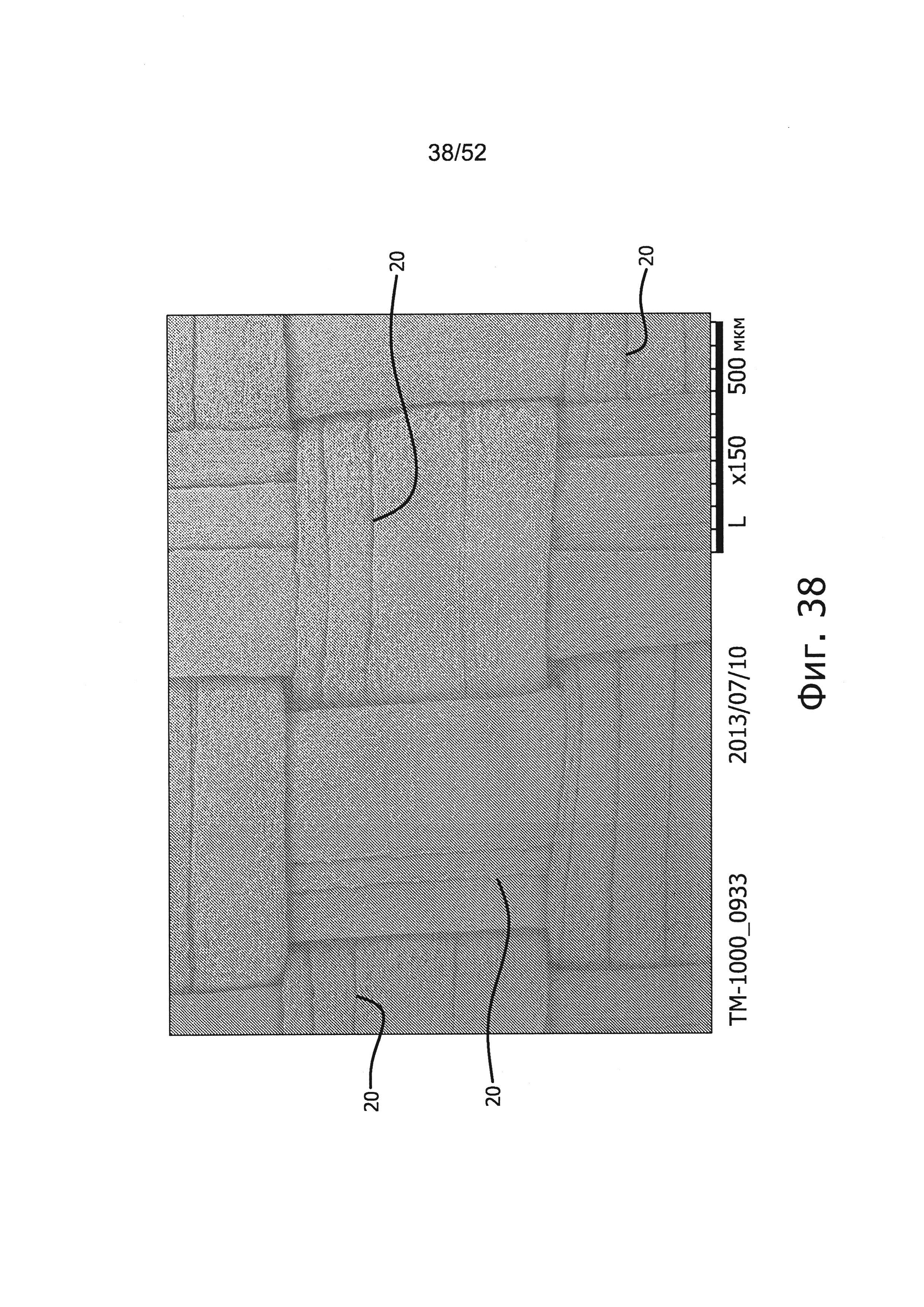

фигура 38 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности тканого материала из волокна, продемонстрированного на фигуре 36, сделанную при увеличении 150х;

фигура 39 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 38, сделанную при увеличении 150х;

фигура 40 представляет собой схематическую иллюстрацию, изображающую вид сбоку для примеров волокон, складывающихся с образованием сложенной конфигурации, чтобы соответствовать пространству, отведенному для волокна в тканой конфигурации;

фигура 41 представляет собой схематическую иллюстрацию, изображающую вид сверху для примеров волокон, складывающихся с образованием сложенной конфигурации, чтобы соответствовать пространству, отведенному для волокна в тканой конфигурации;

фигура 42 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности одного примера тканого материала с полотняным переплетением с плотностью ткани (количеством нитей на один квадратный дюйм) 40X40, сделанную при увеличении 150х;

фигура 43 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 42, сделанную при увеличении 150х;

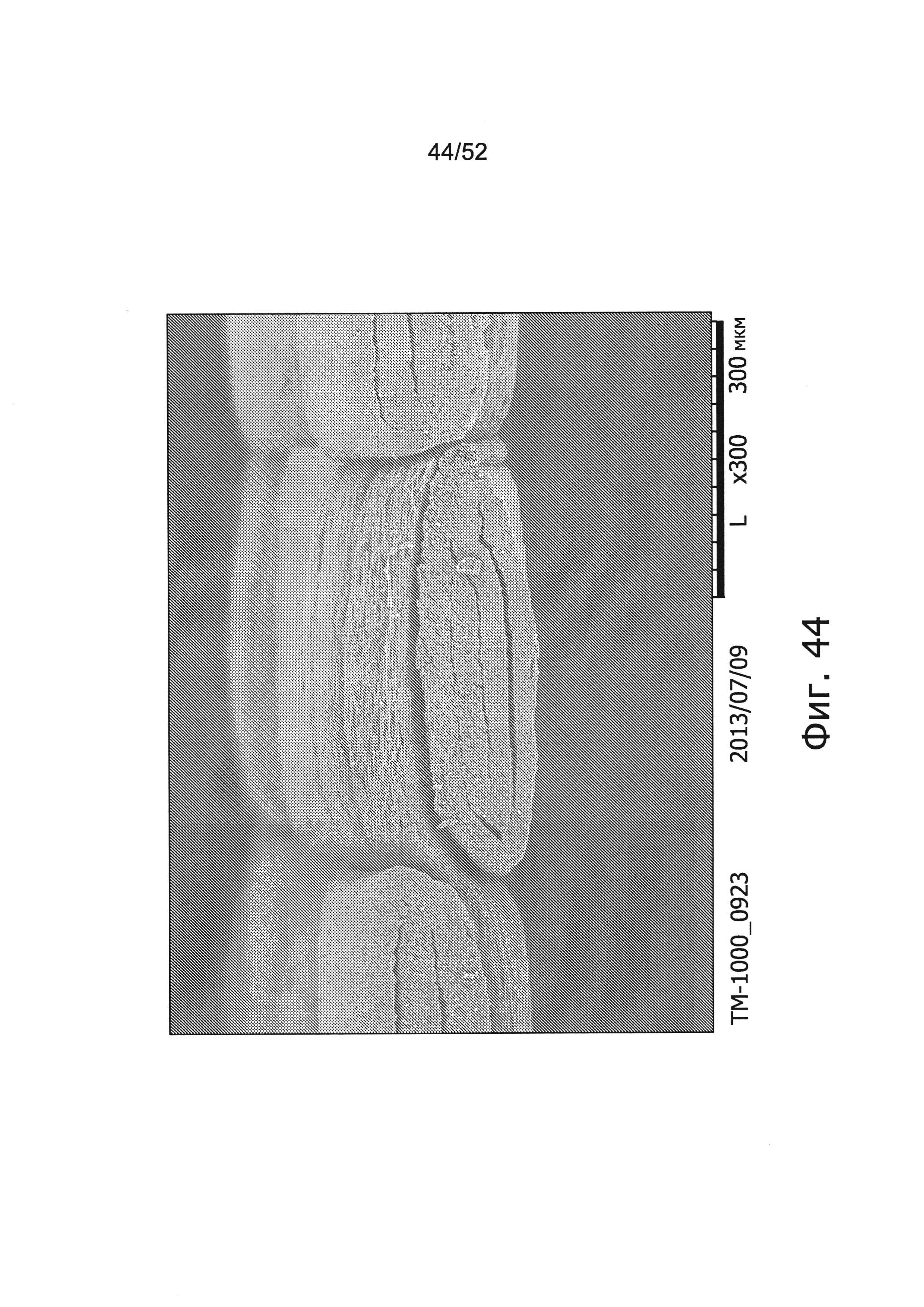

фигура 44 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 42, сделанную при увеличении 300х;

фигура 45 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала, изображенного на фигуре 42, сделанную при увеличении 400х;

фигура 46 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности сравнительного непористого волокна из эПТФЭ, сделанную при увеличении 1000х;

фигура 47 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока волокна, изображенного на фигуре 46, сделанную при увеличении 1000х;

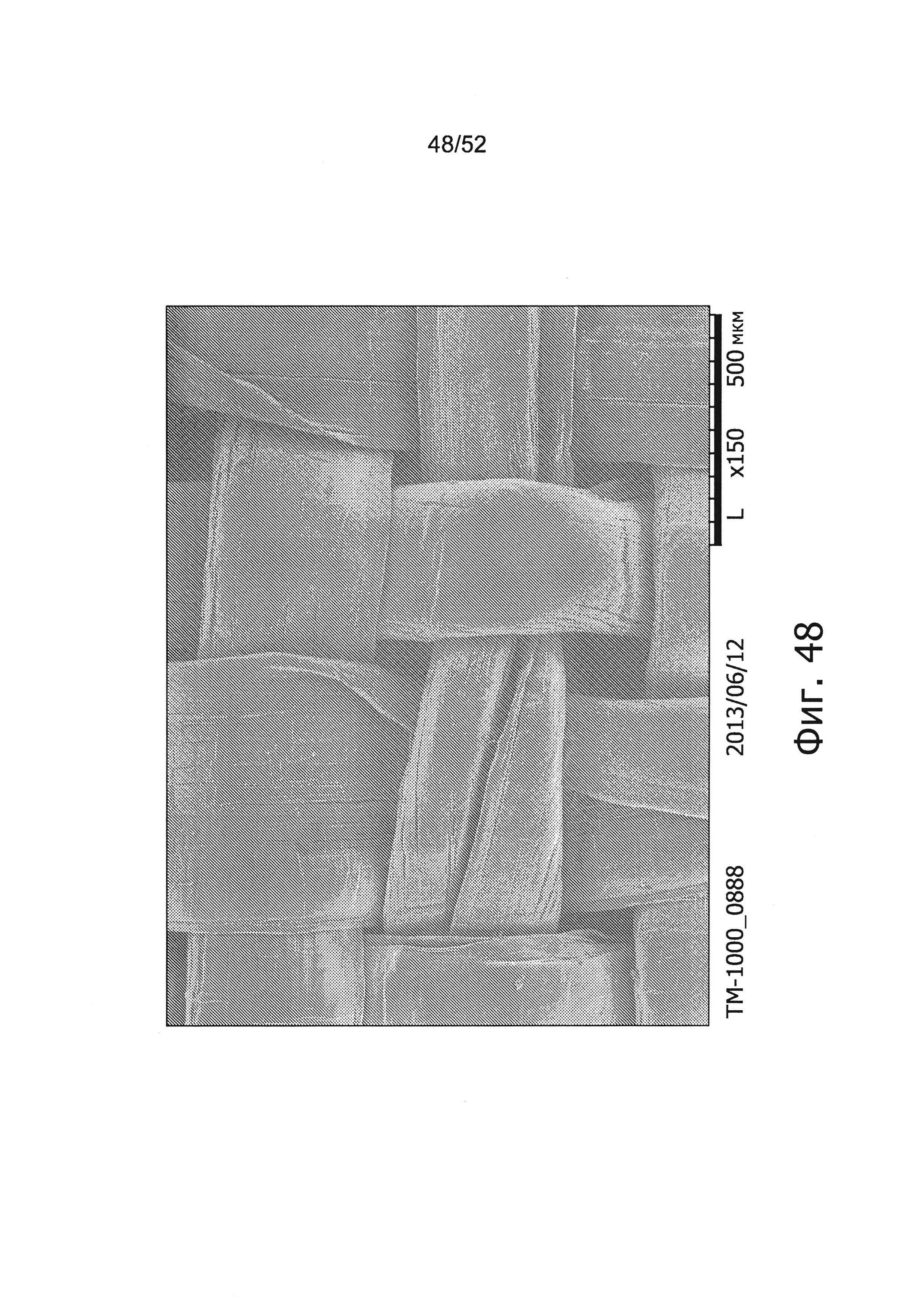

фигура 48 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию тканого материала из волокна, изображенного на фигуре 46, сделанную при увеличении 150х;

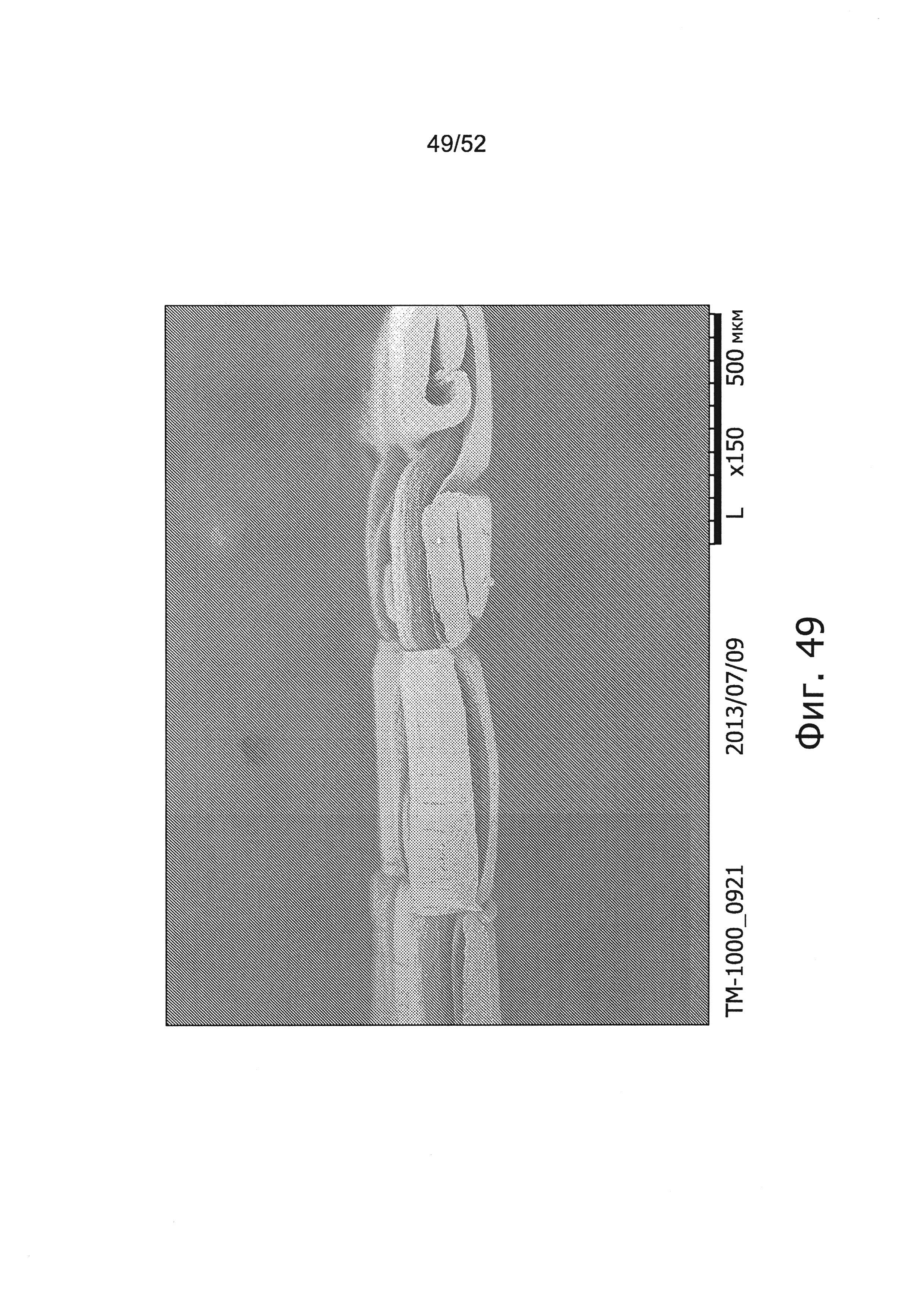

фигура 49 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию бока тканого материала фигуры 48, сделанную при увеличении 150х;

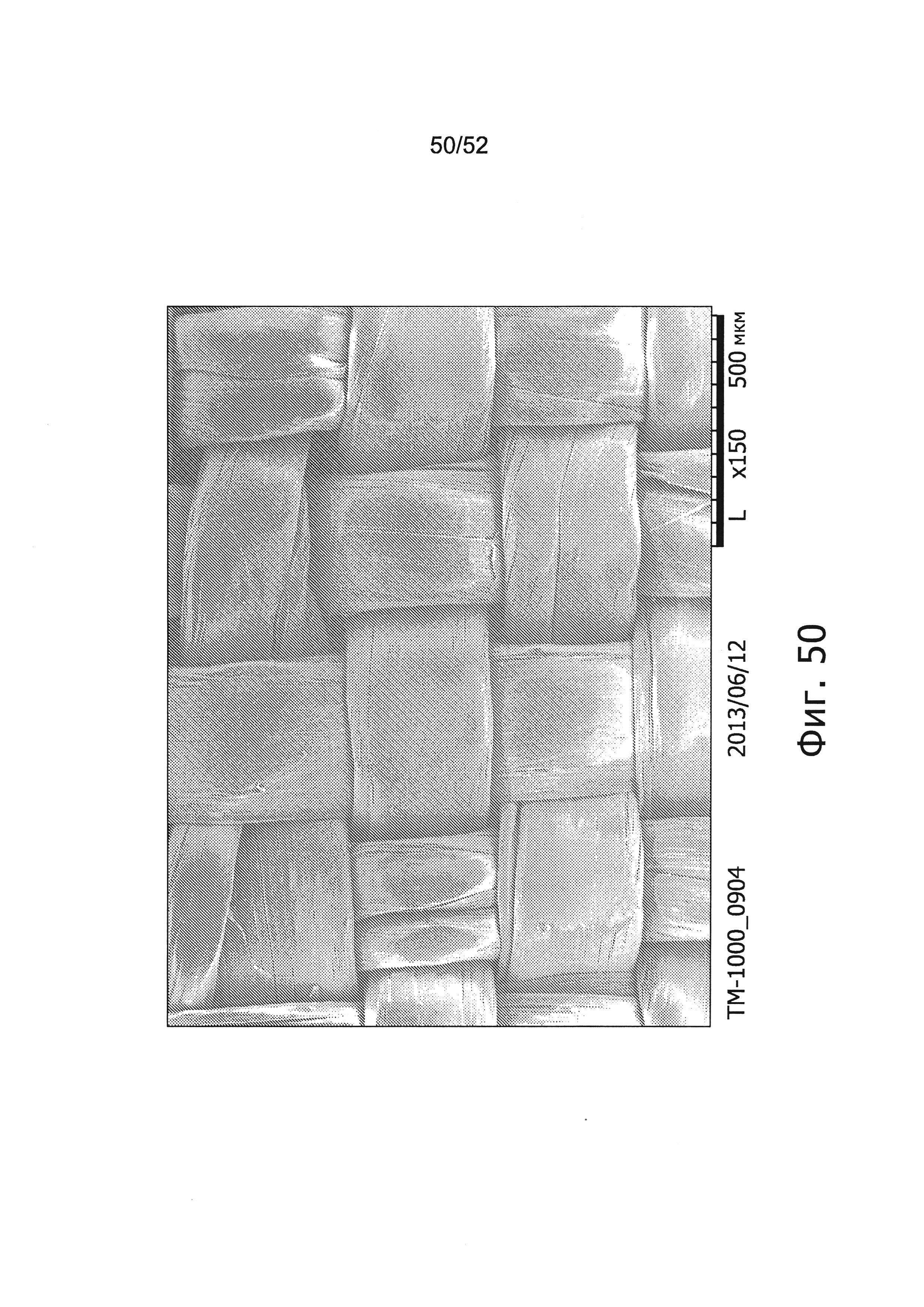

фигура 50 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности сравнительного тканого материала из сравнительного волокна из эПТФЭ высокой плотности, сделанную при увеличении 150х;

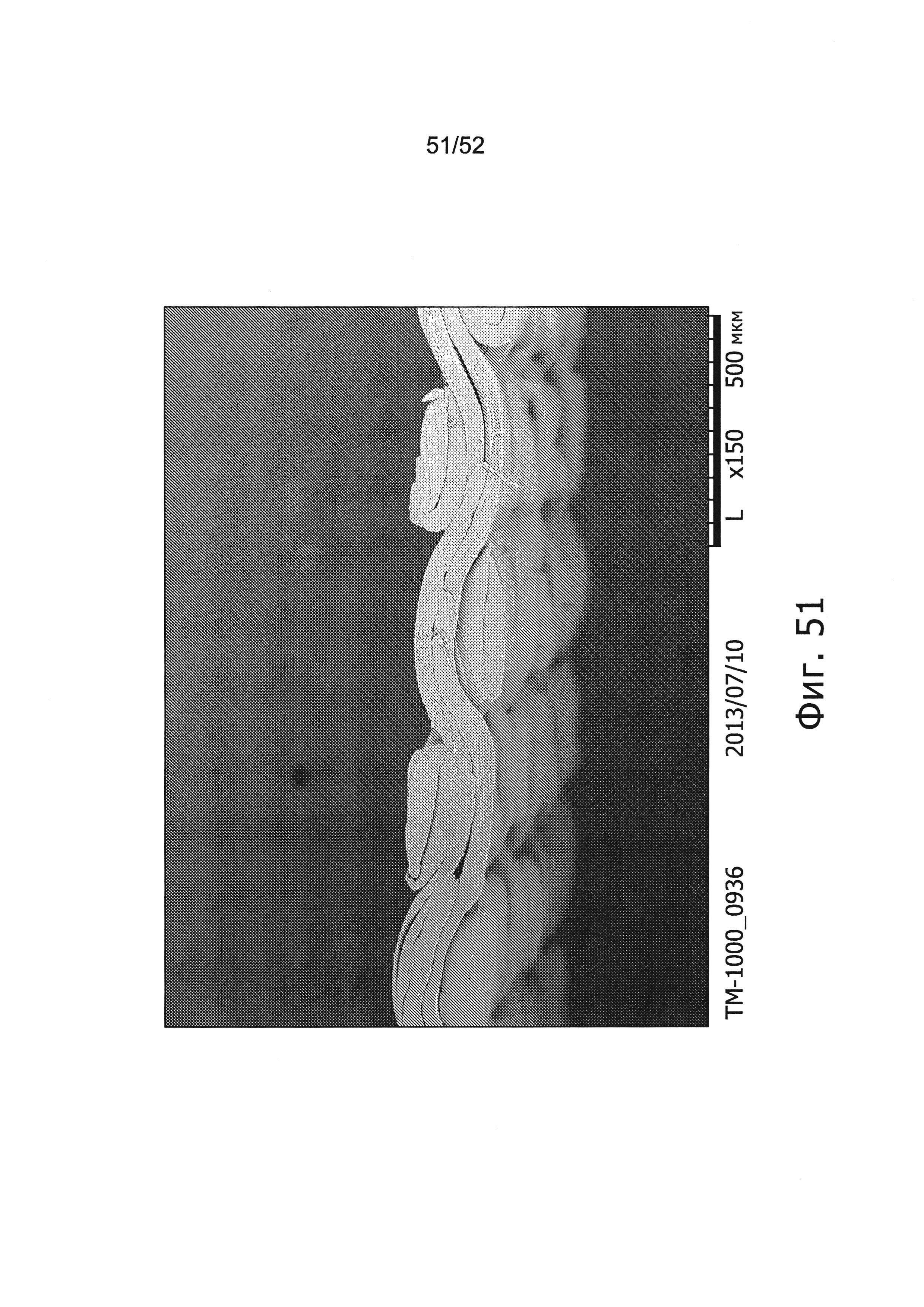

фигура 51 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию боковой поверхности тканого материала, проиллюстрированного на фигуре 50, сделанную при увеличении 150х; и

фигура 52 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию, иллюстрирующую измерения ширины зазора.

Определения

Термины «монофиламентное волокно» и «монофиламентное волокно из полимера эПТФЭ» в соответствии с использованием в настоящем документе подразумевают описание волокна из эПТФЭ, которое является непрерывным или по существу непрерывным по своей природе, из которого может быть соткан тканый материал.

Термины «волокно» и «волокно из эПТФЭ» в соответствии с использованием в настоящем документе подразумевают включение монофиламентных волокон из эПТФЭ, а также множества монофиламентных волокон из эПТФЭ, таких как, например, волокна с конфигурацией «бок о бок», с конфигурацией объединения в жгут или в скрученной или другим образом переплетенной форме.

Термины «согласовывающийся» и «согласовывающееся волокно» в соответствии с использованием в настоящем документе подразумевают описание волокон, которые способны извиваться и/или складываться на самих себя для согласовывания с пространством переплетения, обеспеченным между точками пересечения волокон основы и утка и определяющимся по количеству уточных нитей при расчете на один дюйм (2,54 см) и/или основных нитей при расчете на один дюйм (2,54 см) для волокон основы и утка.

Термин «высокое минимальное капиллярное давление воды» в соответствии с использованием в настоящем документе подразумевает описание тканого материала, характеризующегося минимальным капиллярным давлением воды, большим, чем приблизительно 1 кПа.

Фраза «низкое водопоглощение» в соответствии с использованием в настоящем документе подразумевает обозначение тканого материала, характеризующегося водопоглощением, меньшим, чем приблизительно 50 г/кв. м.

Термин «по существу прямоугольная конфигурация» в соответствии с использованием в настоящем документе подразумевает обозначение того, что согласовывающиеся микропористые волокна имеют прямоугольное или почти что прямоугольное поперечное сечение при наличии или при отсутствии скругленной или заостренной кромки (или стороны).

Осуществление изобретения

Настоящее изобретение относится к согласовывающимся микропористым волокнам, обладающим структурой с узлами и фибриллами, и тканым материалам, изготавливаемым из них. На тканый материал могут быть ламинированы полимерная мембрана и/или текстиль для изготовления слоистого изделия. Тканый материал одновременно характеризуется высокой проницаемостью водяных паров (то есть, является в высокой степени дышащим), высоким минимальным капиллярным давлением воды и низким водопоглощением. Тканый материал может быть окрашен, например, при использовании печати. В дополнение к этому, тканый материал является бесшумным, мягким и драпируемым, что делает его в особенности хорошо подходящим для использования в предметах одежды, перчатках и в областях применения обуви. Необходимо отметить то, что термины «тканый материал» и «материал» могут быть использованы в настоящем документе взаимозаменяемым образом. В дополнение к этому, взаимозаменяемым образом могут быть использованы в данной заявке термины «волокно из эПТФЭ» и «волокно».

Согласовывающиеся волокна обладают структурой с узлами и фибриллами, где узлы взаимосвязаны фибриллами, пространство между которыми определяет проходы через волокна. Также согласовывающиеся волокна являются микропористыми. Термин «микропористый» определяется в настоящем документе как соответствующий наличию пор, которые являются невидимыми невооруженным глазом. Структура с узлами и фибриллами в волокне делает возможным наличие у волокна и материалов, сотканных из волокна, характеристик в высокой степени дышащего материала и обеспечивает проникновение окрашивающих веществ и олеофобных композиций. Также матрица, формируемая узлами и фибриллами, позволяет включение желаемых наполнителей и/или добавок.

Необходимо понимать то, что в отношении согласовывающихся микропористых волокон для облегчения обсуждения ссылка в настоящем документе делается на волокна из экспандированного политетрафторэтилена (эПТФЭ). Однако, необходимо понимать то, что в соответствии с описанием в данной заявке взаимозаменяемым образом с эПТФЭ может быть использован любой подходящий согласовывающийся фторполимер, обладающий структурой с узлами и фибриллами. Неограничивающие примеры фторполимеров включают нижеследующее, но не ограничиваются только этим: экспандированный ПТФЭ, экспандированный модифицированный ПТФЭ, экспандированные сополимеры ПТФЭ, фторированный сополимер этилен-пропилен (ФЭП) и смола перфторалкокси-сополимера (ПФА). В отношении экспандируемых смесей ПТФЭ, экспедируемого модифицированного ПТФЭ и экспедированных сополимеров ПТФЭ были предоставлены патенты, такие как нижеследующие, но не ограничивающиеся только этим: патент США №5,708,044 автора Branca; патент США №6,541,589 автора Baillie; патент США №7,531,611 авторов Sabol et al.; патентная заявка США №11/906,877 автора Ford; и патентная заявка США №12/410,050 авторов Xu et al. Длина фибрилл волокон из эПТФЭ находится в диапазоне от приблизительно 5 микронов до приблизительно 120 микронов, от приблизительно 10 микронов до приблизительно 100 микронов, от приблизительно 15 микронов до приблизительно 80 микронов или от приблизительно 15 микронов до приблизительно 60 микронов.

В дополнение к этому, волокна из эПТФЭ обладает по существу прямоугольной конфигурацией. По меньшей мере на фигурах 4, 6, 12, 14, 17, 19, 21, 27, 30, 39, 43, 44, 45 данной заявки изображаются примеры волокон из эПТФЭ, обладающих по существу прямоугольными конфигурациями. В соответствии с использованием в настоящем документе термин «по существу прямоугольная конфигурация» подразумевает обозначение того, что волокна имеют прямоугольное или почти что прямоугольное поперечное сечение. То есть, волокна из эПТФЭ имеют ширину, которая является большей, чем их высота (толщина). Необходимо отметить то, что волокна могут иметь скругленную или застроенную кромку (или сторону). В отличие от обычных волокон, которые должны быть скручены до тканья, волокна из эПТФЭ могут быть использованы для тканья при нахождении в плоском состоянии без возникновения потребности в первоначальном скручивании волокна из эПТФЭ. Волокна из эПТФЭ в выгодном случае могут быть использованы для тканья при ориентировании ширины волокна таким образом, чтобы она формировала бы верхнюю поверхность тканого материала. Таким образом, тканые материалы, сконструированные из волокон из эПТФЭ изобретения, характеризуются наличием плоского или по существу плоского переплетения и соответствующей гладкой поверхности. Гладкая плоская поверхность материала улучшает мягкость тканого материала.

В дополнение к этому, волокна из эПТФЭ, использующиеся в настоящем изобретении, имеют низкую плотность. Говоря более конкретно, волокна имеют плотность до тканья, меньшую, чем приблизительно 1,0 г/см3. В примерах вариантов осуществления волокна имеют плотность до тканья, меньшую, чем приблизительно 0,9 г/см3, меньшую, чем приблизительно 0,85 г/см3, меньшую, чем приблизительно 0,8 г/см3, меньшую, чем приблизительно 0,75 г/см3, меньшую, чем приблизительно 0,7 г/см3, меньшую, чем приблизительно 0,65 г/см3, меньшую, чем приблизительно 0,6 г/см3, меньшую, чем приблизительно 0,5 г/см3, меньшую, чем приблизительно 0,4 г/см3, меньшую, чем приблизительно 0,3 г/см3 или меньшую, чем приблизительно 0,2 г/см3. Способы, использующиеся для изготовления материала, такие как тканье, обеспечивают складывание волокон из эПТФЭ и могут увеличивать плотность волокон при одновременном сохранении дышащих характеристик тканого материала. В результате волокна могут иметь плотность после тканья, меньшую или равную приблизительно 1,2 г/см3. Низкая плотность волокна (как до, так и после тканья) также ухудшает дышащие характеристики волокна.

В дополнение к этому, волокна могут характеризоваться массой при расчете на длину в диапазоне от приблизительно 50 дтекс до приблизительно 3500 дтекс, от приблизительно 70 дтекс до приблизительно 1000 дтекс, от приблизительно 80 дтекс до приблизительно 500 дтекс, от приблизительно 90 дтекс до приблизительно 400 дтекс, от приблизительно 100 дтекс до приблизительно 300 дтекс или от приблизительно 100 дтекс до приблизительно 200 дтекс. Необходимо понимать то, что меньшее значение дтекс приводит к получению материала, характеризующегося меньшим соотношением масса/площадь поверхности, что улучшает комфорт от предмета одежды, изготовленного из материала. В дополнение к этому, низкое значение денье волокна из эПТФЭ делает возможной демонстрацию тканым материалом высокой стойкости к выщипыванию. Стойкостью к выщипыванию называют способность материала противостоять захватыванию и перемещению отдельных волокон в пределах материала. В общем случае, чем более тонким будет волокно (например, чем более низкими будут значения денье или дтекс), и чем более плотным будет переплетение, тем лучше будет достигаться стойкость к выщипыванию.

Волокна из эПТФЭ также имеют высоту (толщину) (до или после тканья), меньшую, чем приблизительно 200 микронов. В некоторых вариантах осуществления толщина находится в диапазоне от приблизительно 20 микронов до приблизительно 150 микронов, от 20 микронов до приблизительно 100 микронов, от приблизительно 20 микронов до приблизительно 70 микронов, от приблизительно 20 микронов до 50 микронов, от приблизительно 20 микронов до 40 микронов или от приблизительно 26 микронов до 36 микронов. Волокна из эПТФЭ могут иметь высоту (толщину) до или после тканья, меньшую, чем 100 микронов, меньшую, чем 75 микронов, меньшую, чем 50 микронов, меньшую, чем 40 микронов, меньшую, чем 30 микронов или меньшую, чем 20 микронов. Волокна также имеют ширину (до или после тканья), меньшую, чем приблизительно 4,0 мм. По меньшей мере в одном примере варианта осуществления волокна имеют ширину до или после тканья в диапазоне от приблизительно 0,5 мм до приблизительно 4,0 мм, от приблизительно 0,40 мм до приблизительно 3,0 мм, от приблизительно 0,45 мм до приблизительно 2,0 мм или от приблизительно 0,45 мм до приблизительно 1,5 мм. Получающееся в результате аспектное соотношение (то есть, соотношение между шириной и высотой) для волокон из эПТФЭ является большим, чем приблизительно 10. В некоторых вариантах осуществления аспектное соотношение является большим, чем приблизительно 15, большим, чем приблизительно 20, большим, чем приблизительно 25, большим, чем приблизительно 30, большим, чем приблизительно 40 или большим, чем приблизительно 50. Высокое аспектное соотношение, такое как достигаемое при использовании волокон из эПТФЭ, делает возможными получение материалов, характеризующихся низким значением массы при расчете на площадь поверхности, проведение более легкого и более эффективного перепрофилирования и может обеспечить достижение высокой водостойкости в тканом материале при меньшем количестве уточных нитей и основных нитей при расчете на один дюйм (2,54 см).

Кроме того, волокна из эПТФЭ характеризуются удельной разрывной нагрузкой, большей, чем приблизительно 1,4 сН/дтекс.По меньшей мере в одном варианте осуществления изобретения волокна из эПТФЭ характеризуются удельной разрывной нагрузкой в диапазоне от приблизительно 1,6 сН/дтекс до приблизительно 5 сН/дтекс, от приблизительно 1,8 сН/дтекс до приблизительно 4 сН/дтекс или от приблизительно 1,9 сН/дтекс до приблизительно 3 сН/дтекс. В дополнение к этому, волокна из эПТФЭ характеризуются пределом прочности при разрыве волокна, составляющим по меньшей мере приблизительно 1,5 Н. В одном или нескольких вариантах осуществления волокна из эПТФЭ характеризуются пределом прочности при разрыве волокна в диапазоне от приблизительно 2 H до приблизительно 20 Н, от приблизительно 2 H до приблизительно 15 Н, от приблизительно 2 H до приблизительно 10 H или от приблизительно 2 H до приблизительно 5 Н.

Волокна из эПТФЭ, описанные в настоящем документе, могут быть использованы для изготовления тканого материала, содержащего волокна основы и утка, взаимопереплетенные друг с другом в повторяющемся ткацком рисунке. Для изготовления из волокон из эПТФЭ тканого материала может быть использован любой ткацкий рисунок, такой как нижеследующее, но не ограничивающийся только этим: полотняные переплетения, атласные переплетения, саржевые переплетения и переплетения «рогожка». Волокна из эПТФЭ могут быть плоско сотканы при отсутствии складок или сгибов при ширине волокна из эПТФЭ, меньшей, чем отведенное пространство, предусмотренное для волокна на основе количества уточных нитей на один дюйм (2,54 см) и/или основных нитей на один дюйм (2,54 см). Такое волокно при неплотном переплетении включает видимые зазоры между точками пересечения (точками взаимопересечения) волокон основы и утка. Такой материал является в высокой степени дышащим, но не водостойким. Такие большие зазоры в материале могут быть приемлемыми в областях применения, в которых, например, водостойкость должна быть обеспечена при использовании другого слоя, или в ситуациях, в которых желательной является общая степень покрытия поверхности, а водостойкость не является критическим моментом.

В других вариантах осуществления волокно является более плотно переплетенным таким образом, как при превышении шириной волокна из эПТФЭ пространства, отведенного в тканом материале на основании количества уточных нитей при расчете на один дюйм (2,54 см) и/или основных нитей при расчете на один дюйм (2,54 см). В таком материале отсутствуют или по существу отсутствуют зазоры между точками пересечения. Ширина волокна из эПТФЭ может быть большей, чем пространство, предусмотренное для волокон на основании количества уточных нитей при расчете на один дюйм (2,54 см) и/или основных нитей при расчете на один дюйм (2,54 см), больше чем в 1 раз, больше чем приблизительно в 1,5 раза, больше чем приблизительно в 2 раза, больше чем приблизительно в 3 раза, больше чем приблизительно в 4 раза, больше чем приблизительно в 4,5 раза, больше чем приблизительно в 5 раз, больше чем приблизительно в 5,5 раз или больше чем приблизительно в 6 раз (и более). Другими словами, волокна из эПТФЭ являются переплетенными плотнее, чем ширина волокна из эПТФЭ. В таких вариантах осуществления волокна из эПТФЭ начинают процесс тканья по существу в прямоугольной конфигурации. Однако, вследствие более крупного размера волокна в сопоставлении с пространством, предусматриваемым количеством уточных нитей на один дюйм (2,54 см) и/или количеством основных нитей на один дюйм (2,54 см), волокна из эПТФЭ извиваются и/или складываются на самих себя для согласовывания с пространством переплетения, определенным количеством уточных нитей на один дюйм (2,54 см) и/или количеством основных нитей на один дюйм (2,54 см) для волокон основы и утка. В общем случае складывание или извивание имеют место по ширине волокна таким образом, что ширина каждого отдельного волокна становится меньшей при формировании складывания или извивания волокна. Таким образом, волокна находятся в сложенной конфигурации вдоль по длине волокна.

Согласовываемость волокон из эПТФЭ схематически изображается на фигурах 40 и 41. На фигурах 40 и 41 волокна 10 должны быть расположены в пространстве (S) в тканом материале. Как это продемонстрировано на фигурах 40 и 41, ширины (W) волокон 10 являются большими, чем пространство (S), отводимое для волокон 10 в тканом материале. В целях соответствия пространству (S), отводимому для волокон 10, волокна 10 складываются или извиваются для получения сложенной конфигурации 15 таким образом, как это проиллюстрировано на фигуре 40.

О «складываемости» или «сложенной конфигурации» для волокон из эПТФЭ свидетельствует линия 20, проходящая вдоль по длине волокон, как это продемонстрировано по меньшей мере на фигурах 3, 5, 7, 10, 13, 16, 18, 20, 24, 26, 30 и 38. Фигуры 44 и 45, которые представляют собой полученные при использовании установки СЭМ фотографии поперечных сечений одного примера тканого материала, иллюстрируют согласовываемость волокон из эПТФЭ, поскольку данные фигуры ясно изображают складывание (и/или извивание) волокна на само себя. Фигура 41 изображает схематический вид сверху для волокон в извитой конфигурации. Волокна могут складываться на самих себя в направлении основы и/или утка. Как это продемонстрировано на фигуре 41, волокна согласовываются в соответствии с пространством (S). В тканом материале, содержащем волокна основы и утка по меньшей мере одно из волокон основы и утка находится в сложенной конфигурации вдоль по или по существу вдоль по длине волокна. Таким образом, волокна из эПТФЭ складываются и/или извиваются для получения меньшей ширины в тканом материале. В качестве одного примера возможного использования при тканом материале 88 уточная нить/дюйм X 88 основная нить/дюйм и при ширине волокна из эПТФЭ 1 мм волокно из эПТФЭ будет складываться на само себя для получения ширины в сложенном состоянии, в 3,5 раз меньшей, чем его первоначальная ширина, в целях вмещения в пространство, предусматриваемое в тканой конфигурации (например, 88 уточных нитей на один дюйм при делении на 25,4 мм (=1 дюйм) дают 3,5 уточной нити на один мм).

Согласловываемость волокна из эПТФЭ делает возможным использование более крупноразмерных волокон из эПТФЭ при меньшем пространстве переплетения. Увеличение количества уточных нитей на один дюйм и/или основных нитей на один дюйм в сопоставлении с шириной волокна приводит к уменьшению или даже исключению зазоров между точками взаимопересечения волокон основы и утка. Такие материалы с плотным переплетением одновременно являются в высокой степени дышащими и водостойкими (например, характеризуются высоким минимальным капиллярным давлением воды)..Необходимо понимать то, что материал является дышащим не только через какой-либо возможно имеющийся зазор, но также и через само волокно из эПТФЭ. Даже в случае отсутствия каких-либо зазоров тканый материал останется дышащим. В противоположность этому, обычные тканые материалы при плотном переплетении становятся не дышащими.

Как это можно полагать без желания связывать себя теорией, согласовываемость волокна из эПТФЭ, а также структура с узлами и фибриллами делают возможным достижение тканым материалом множества, если не всех признаков и преимуществ, описанных в настоящем документе. Например, узлы волокна из эПТФЭ способствуют сохранению волокном «открытой» конфигурации фибрилл, когда волокно является сотканным. Открытые поры волокон из эПТФЭ значительно улучшают дышащие характеристики тканого материала. Мелкость пор предотвращает проникновение воды в структуру волокна при одновременном сохранении высоких дышащих характеристик. Как это обсуждалось прежде, согласовываемость волокон из эПТФЭ позволяет использовать эти волокна для тканья в плотной конфигурации, что делает тканый материал водостойким и, тем не менее, дышащим.

Могут быть предусмотрены отделки для придания тканому материалу одной или нескольких желаемых функциональностей, таких как олеофобность, но не ограничивающихся только ей. В случае снабжения олеофобным покрытием, таким как фторакрилатное олеофобное покрытие, но не ограничивающимся только им, тканый материал характеризуется рейтингом по маслу, большим или равным 1, большим или равным 2, большим или равным 3, большим или равным 4, большим или равным 5 или большим или равным 6, при проведении испытания в соответствии с испытанием на рейтинг по маслу, описанным в настоящем документе. Покрытия или отделки, такие как фторакрилатное покрытие, могут быть нанесены на одну или обе стороны тканого материала, а могут проникать через или только частично через тканый материал. Необходимо понимать то, что к тканому материалу могут быть присоединены или другим образом прикреплены или наслоены любые функциональный защитный слой, функциональное покрытие или функциональная мембрана, такие как нижеследующие, но не ограничивающиеся только этим: полиамиды, сложные полиэфиры, полиуретаны, целлофан, нефторполимерные мембраны, которые являются как водонепроницаемыми, так и дышащими.

Тканый материал может быть окрашен с использованием подходящей композиции окрашивающего вещества. Волокно из эПТФЭ обладает микроструктурой, где поры волокна из эПТФЭ являются достаточно плотными для придания водостойкости и достаточно открытыми для придания свойств, таких как проницаемость водяных паров и проникновение покрытий окрашивающих веществ. Волокно из эПТФЭ имеет поверхность, которая при проведении на ней печати обеспечивает получение долговременных эстетических характеристик. Долговременные эстетические характеристики могут быть получены в некоторых вариантах осуществления при использовании композиций покрытий окрашивающих веществ, которые содержат пигмент, характеризующийся размером частиц, который является достаточно малым для соответствия попаданию в поры волокна из эПТФЭ и/или в тканый материал. Может быть нанесено несколько окрасок при использовании нескольких пигментов, в результате варьирования концентраций одного или нескольких пигментов или при использовании комбинации из данных методик. В дополнение к этому, композиция покрытия может быть нанесена в любой форме, такой как форма сплошного нанесения, рисунка или отпечатка. Композиция покрытия может быть нанесена на тканый материал при использовании обычных способов печати. Способы нанесения для окрашивания включают нижеследующее, но не ограничиваются только этим: нанесение переводного покрытия, трафаретная печать, глубокая печать, краскоструйная печать и нанесение покрытия шабером.

В отличие от обычных тканых материалов тканый материал из эПТФЭ способен дышать через волокна, формирующие тканый материал, (то есть, волокна из эПТФЭ), а также через зазоры, сформированные между волокнами из эПТФЭ во время тканья. В соответствии с представленным выше обсуждением волокна из эПТФЭ обладают конструкцией с узлами и фибриллами, которая формирует проходы через волокна, которые делают волокно из эПТФЭ дышащим. Когда волокно из эПТФЭ является сотканным, структура с узлами и фибриллами будет сохранять открытые проходы. Таким образом, даже в случае наличия плотного переплетения волокна из эПТФЭ, так что в тканой структуре будут отсутствовать какие-либо сформированные зазоры или по существу будут отсутствовать какие-либо сформированные зазоры, тканый материал из эПТФЭ будет сохранять свои высокие дышащие характеристики. Тканые материалы из эПТФЭ характеризуются скоростью проницаемости водяных паров (СПВП), которая является большей, чем приблизительно 3000 г/м2/24 часа, большей, чем приблизительно 5000 г/м2/24 часа, большей, чем приблизительно 8000 г/м2/24 часа, большей, чем приблизительно 10000 г/м2/24 часа, большей, чем приблизительно 12000 г/м2/24 часа, большей, чем приблизительно 15000 г/м2/24 часа, большей, чем приблизительно 20000 г/м2/24 часа или большей, чем приблизительно 25000 г/м2/24 часа, при проведении испытания в соответствии с методом испытания на скорость проницаемости водяных паров (СПВП), описанным в настоящем документе. В соответствии с использованием в настоящем документе термины «дышащий» или «дышащие характеристики» относятся к тканым материалам или слоистым материалам, которые характеризуются скоростью проницаемости водяных паров (СПВП), составляющей по меньшей мере приблизительно 3000 грамм/м2/24 часа. Проницаемость водяных паров или дышащие характеристики обеспечивают охлаждение для владельца предмета одежды, например, изготовленного из тканого материала.

Тканые материалы также характеризуются воздухопроницаемостью, которая является меньшей, чем приблизительно 500 куб. фут/мин, меньшей, чем приблизительно 300 куб. фут/мин, меньшей, чем приблизительно 100 куб. фут/мин, меньшей, чем приблизительно 50 куб. фут/мин, меньшей, чем приблизительно 25 куб. фут/мин, меньшей, чем приблизительно 20 куб. фут/мин, меньшей, чем приблизительно 15 куб. фут/мин, меньшей, чем приблизительно 10 куб. фут/мин, меньшей, чем приблизительно 5 куб. фут/мин, меньшей, чем приблизительно 3 куб. фут/мин и даже меньшей, чем приблизительно 2 куб. фут/мин. Необходимо понимать то, что низкая воздухопроницаемость коррелирует с улучшенной ветронепроницаемостью материала.

Тканые материалы из эПТФЭ, описанные в настоящем документе, характеризуются водопоглощением, меньшим или равным приблизительно 50 г/м2, меньшим или равным 40 г/м2, меньшим или равным приблизительно 30 г/м2, меньшим или равным приблизительно 25 г/м2, меньшим или равным приблизительно 20 г/м2, меньшим или равным приблизительно 15 г/м2 или меньшим или равным приблизительно 10 г/м2, и минимальным капиллярным давлением воды, составляющим по меньшей мере приблизительно 1 кПа по меньшей мере приблизительно 1,5 кПа по меньшей мере приблизительно 2 кПа по меньшей мере приблизительно 3 кПа по меньшей мере приблизительно 4 кПа по меньшей мере приблизительно 5 кПа или по меньшей мере приблизительно 6 кПа. Волокна из эПТФЭ ограничивают поступление воды в тканый материал (например, в структуру волокна и через зазоры тканого материала), что, таким образом, исключает проблемы, связанные с обычными ткаными материалами, которые поглощают воду, что, в свою очередь, делает материалы более тяжелыми и делает возможной теплопроводность за счет прохождения температуры воды через материал. Такая теплопроводность может оказаться пагубной в случаях нахождения владельца предмета одежды в холодной окружающей среде и переноса холода к телу владельца предмета одежды.

В дополнение к этому, тканые материалы являются тонкими и легкими, что позволяет конечному пользователю легко носить и/или транспортировать изделия, изготовленные из тканых материалов. Тканые материалы могут характеризоваться массой в диапазоне от приблизительно 50 г/м2 до приблизительно 500 г/м2, от приблизительно 80 г/м2 до приблизительно 300 г/м2 или от приблизительно 90 г/м2 до приблизительно 250 г/м2. В дополнение к этому, тканые материалы могут характеризоваться массой при расчете на единицу площади поверхности, меньшей, чем приблизительно 1000 г/м2, меньшей, чем приблизительно 500 г/м2, меньшей, чем приблизительно 400 г/м2, меньшей, чем приблизительно 300 г/м2, меньшей, чем приблизительно 200 г/м2, меньшей, чем приблизительно 150 г/м2 или меньшей, чем приблизительно 100 г/м2. Кроме того, тканые материалы могут иметь высоту (толщину) в диапазоне от приблизительно 0,05 мм до приблизительно 2 мм, от приблизительно 0,1 мм до приблизительно 1 мм, от приблизительно 0,1 мм до приблизительно 0,6 мм, от приблизительно 0,1 мм до приблизительно 0,5 мм, от приблизительно 0,1 мм до приблизительно 0,4 мм, от приблизительно 0,15 мм до приблизительно 0,25 мм или от приблизительно 0,1 мм до приблизительно 0,3 мм. Тонкость тканого материала делает возможным компактное складывание изделий, изготовленных из тканого материала. Признаки тонкости и легкости также вносят свой вклад в общий комфорт владельца предмета одежды, в особенности во время движения владельца предмета одежды, поскольку владелец предмета одежды испытывает меньше ограничений для движения.

Кроме того, тканые материалы являются мягкими на ощупь и драпируемыми, что делает их подходящими для использования в предметах одежды, перчатках и обуви. Тканый материал характеризуется средней жесткостью, меньшей, чем приблизительно 1000 г, меньшей, чем приблизительно 500 г, меньшей, чем приблизительно 400 г, меньшей, чем приблизительно 300 г, меньшей, чем приблизительно 250 г, меньшей, чем приблизительно 200 г, меньшей, чем приблизительно 150 г, меньшей, чем приблизительно 100 г и даже меньшей, чем приблизительно 50 г. Как это было к удивлению обнаружено, в дополнение к мягкости на ощупь тканые материалы продемонстрировали уменьшение шума, связанного с изгибанием или складыванием тканого материала. Как это, кроме того, обнаружено, шум уменьшался даже при добавлении пористой полимерной мембраны в соответствии с обсуждением, представленным ниже в настоящем документе, в частности, в сопоставлении с тем, что имеет место для обычных слоистых материалов из эПТФЭ.

Тканые материалы также являются стойкими к раздиру. Например, тканый материал характеризуется пределом прочности при раздире в диапазоне от приблизительно 10 H до приблизительно 200 H (или даже более), от приблизительно 15 H до приблизительно 150 H или от приблизительно 20 H до приблизительно 100 Н, согласно измерению при использовании испытания на раздир по Элмендорфу, описанного в настоящем документе. Такой высокий предел прочности при раздире делает возможной более продолжительную долговечность тканого материала во время использования.

По меньшей мере в одном варианте осуществления к тканому материалу ламинируют или связывают пористую или микропористую полимерную мембрану. Неограничивающие примеры пористых мембран включают экспандированный ПТФЭ, экспедированный модифицированный ПТФЭ, экспандированные сополимеры ПТФЭ, фторированный сополимер этилен-пропилен (ФЭП) и смолу перфторалкокси-сополимера (ПФА). В сферу действия изобретения считаются попадающими полимерные материалы, такие как полиолефины (например, полипропилен и полиэтилен), полиуретаны и сложные полиэфиры, при том условии, что полимерный материал может быть подвергнут переработке для получения пористых или микропористых мембранных структур. Необходимо понимать то, что даже при ламинировании или связывании тканого материала изобретения с пористой или микропористой мембраной, получающийся в результате слоистый материал остается в высокой степени дышащим и по существу сохраняет дышащие характеристики тканого материала. Другими словами, пористая или микропористая мембрана, ламинированная на тканый материал, не оказывает негативного воздействия или оказывает только минимальное негативное воздействие на дышащие характеристики тканого материала, даже при проведении ламинирования.

Микропористая мембрана может быть асимметричной мембраной. В соответствии с использованием в настоящем документе термин «асимметричный» подразумевает указание на то, что мембранная структура содержит несколько слоев эПТФЭ в мембране, где по меньшей мере один слой в мембране обладает микроструктурой, которая отличается от микроструктуры второго слоя в мембране. Различие между первой микроструктурой и второй микроструктурой может быть обусловлено, например, различием размера пор, различием геометрии или размера узлов и/или фибрилл и/или различием плотности.

В одном дополнительном варианте осуществления к микропористой мембране или непосредственно к тканому материалу может быть присоединен текстиль. В соответствии с использованием в настоящем документе термин «текстиль» подразумевает обозначение любых тканого материала, нетканого материала, войлока, байки или вязаного материала, которые могут быть образованы из материалов природных и/или синтетических волокон и/или других волокон или материалов флока. Например, текстиль может быть образован из материалов, таких как нижеследующее, но не ограничивающихся только этим: хлопок, вискоза, найлон, сложный полиэфир и их смеси. На массу материала, формирующего текстиль, конкретных ограничений не накладывают за исключением того, что требуется в предполагаемой области применения. В примерах вариантов осуществления текстиль является воздухопроницаемым и дышащим.

Может быть использован любой способ, подходящий для соединения мембраны и/или текстиля с тканым материалом (и текстиля с мембраной), такой как глубокое ламинирование, связывание сплавлением, связывание клеящим аэрозолем и тому подобное. Клей можно наносить дискретно или непрерывно при том условии, что будут сохраняться дышащие характеристики слоистого материала. Например, клей может быть нанесен в форме дискретных мест соединения, таких как рисунок из дискретных точек или решетки, или в форме клеящей сети, для склеивания слоев слоистого материала друг с другом.

Тканый материал из эПТФЭ является подходящим для использования в различных областях применения, включающих нижеследующее, но не ограничивающихся только этим: предметы одежды, палатки, обивки, спальные мешки-палатки, обувь, перчатки и тому подобное. Тканый материал одновременно является в высокой степени дышащим и водостойким. Достижения данных выгодных признаков добиваются по меньшей мере отчасти вследствие высокого аспектного соотношения у волокна из эПТФЭ. Тканый материал из эПТФЭ может быть использован индивидуально, или он может быть использован в сочетании со фторполимерной мембраной и/или текстилем. Поверхность тканого материала из эПТФЭ может быть окрашена, например, в результате проведения печати. В дополнение к этому, на поверхность материала из эПТФЭ и/или волокна из эПТФЭ может быть нанесено покрытие из композиции олеофобного покрытия для придания олеофобности. Необходимо понимать то, что выгоды и преимущества, описанные в настоящем документе, равным образом относятся к вязаным материалам и изделиям, также как и к тканым материалам и изделиям, обсуждаемым в настоящем документе.

Методы испытаний

Необходимо понимать то, что, несмотря на описание ниже определенных методов и оборудования, в альтернативном варианте могут быть использованы любые метод или оборудование, определенные специалистами в соответствующей области техники как подходящие для использования.

Масса волокна при расчете на длину

При использовании моточной мотальной машины получали волокно длиной в 45 метров. После этого 45 метров длины взвешивали на весах с точностью до 0,0001 грамма. Затем данную массу умножали на 200 для получения массы при расчете на длину при выражении в денье (г/9000 м). После этого данное значение умножали на 10 и делили на 9 для получения массы при расчете на длину при выражении в дтекс (г/10000 м).

Ширина волокна

Ширину волокна измеряли обычным образом при использовании глазной лупы с увеличением 10х, получая градации с точностью до ближайшего значения 0,1 мм. Проводили три измерения и их результаты усредняли для определения ширины с точностью до ближайшего значения 0,05 мм.

Толщина волокна

Толщину волокна измеряли при использовании калиберной скобы с точностью до ближайшего значения 0,0001 дюйма. Предпринимали меры предосторожности для того, чтобы не сдавливать волокна при использовании калиберной скобы. Проводили три измерения, результаты которых усредняли, а после этого пересчитывали с точностью до ближайшего значения 0,0001 мм.

Плотность волокна

Плотность волокна рассчитывали при использовании измеренных прежде массы волокна при расчете на длину, ширины волокна и толщины волокна с использованием следующей далее формулы:

Плотность волокна (г/см3) = Масса волокна при расчете на длину (дтекс)/(Ширина волокна (мм)*Толщина волокна (мм)*10000)

Предел прочности при разрыве для волокна

Предел прочности при разрыве для волокна представлял собой результат измерения максимальной нагрузки, необходимой для разрыва (разрушения) волокна. Предел прочности при разрыве измеряли при использовании машины для испытания на растяжение, такой как установка Instron® Machine из Кантона, Массачусетс. Установку Instron® machine оснащали захватами для волокна (рупорного типа), которые являются подходящими для использования при фиксации волокон и прядевых изделий во время измерения растягивающей нагрузки. Скорость траверсы машины для испытания на растяжение составляла 25,4 см в минуту. Рабочая длина образца составляла 25,4 см. Проводили пять измерений для каждого типа волокна при приведении среднего значения в единицах ньютонов.

Удельная разрывная нагрузка для волокна

Удельная разрывная нагрузка для волокна представляет собой предел прочности при разрыве для волокна, приведенный к массе при расчете на длину волокна. Удельную разрывную нагрузку для волокна рассчитывали при использовании следующей далее формулы:

Удельная разрывная нагрузка для волокна (сН/дтекс) = Предел прочности при разрыве для волокна (Н)*100/Масса волокна при расчете на длину (дтекс)

Толщина материала и мембраны

Толщины материалов и мембран измеряли в результате расположения либо мембраны, либо текстильного слоистого материала между двумя пластинами калиберной скобы Mitutoyo 543-252BS Snap Gauge. Использовали среднее значение для трех результатов измерений. Необходимо понимать то, что толщина материала и/или мембраны может быть определена с использованием любого подходящего способа, определенного специалистами в соответствующей области техники.

Предел прочности при растяжении матрицы (ППРМ) мембраны

Предел прочности при растяжении матрицы мембраны измеряли при использовании машины для испытания на растяжение Instron® 1122, снабженной фиксаторами с плоскими поверхностями и динамометрическим преобразователем на 0,445 кН. Рабочая длина образца составляла 5,08 см, а скорость траверсы составляла 50,8 см/мин. Размеры образца составляли 2,54 см на 15,24 см. Для обеспечения получения сопоставимых результатов температуру в лаборатории выдерживали в диапазоне от 68°F (20°С) до 72°F (22,2°С), что обеспечивало получение сопоставимых результатов. Данные отбрасывали в случае разрыва образца на межфазной поверхности фиксатора.

Для измерений значения ППРМ в продольном направлении более крупный размер образца ориентировали в машинном направлении или направлении «по полотну». Для измерений значения ППРМ в поперечном направлении более крупный размер образца ориентировали перпендикулярно машинному направлению, что также известно под наименованием направления «поперек полотна». Каждый образец взвешивали при использовании устройства Mettler Toledo Scale Model AG204. После этого толщину образцов измеряли при использовании калиберной скобы Kafer FZ1000/30. Затем образцы индивидуально подвергали испытаниям при использовании машины для испытания на растяжение. Измерения проводили для трех различных секций каждого образца. Использовали среднее значение для трех результатов измерений максимальной нагрузки (то есть, пикового усилия).

Значения ППРМ в продольном и поперечном направлениях рассчитывали при использовании следующего далее уравнения:

ППРМ = (Максимальная нагрузка/Площадь поперечного сечения)*(Объемная плотность ПТФЭ)/(Плотность пористой мембраны),

где объемная плотность ПТФЭ принимается равной 2,2 г/см3.

В качестве значений ППРМ в продольном и поперечном направлениях регистрировали среднее значение для трех результатов измерений поперек полотна.

Плотность мембраны

Для вычисления плотности мембраны использовали результаты измерений в испытании на растяжение матрицы. Как это упоминалось выше, размеры образца составляли 2,54 см на 15,24 см. Каждый образец взвешивали при использовании устройства Mettler Toledo Scale Model AG204, а после этого при использовании калиберной скобы Kafer FZ1000/30 получали толщину образцов. При использовании этих данных может быть рассчитана плотность образца с использованием следующей далее формулы:

где:

ρ = плотность (г/см3)

m = масса (г)

w = ширина (1,5 см)

l = длина (16,5 см)

t = толщина (см)

Приведенные результаты представляют собой среднее значение для результатов трех вычислений.

Протекание воздуха по Герли для мембраны

В испытании на протекание воздуха по Герли измеряют время в секундах для протекания 100 см3 воздуха через образец в 6,45 см2 при давлении 12,4 см водяного столба. Измерения для образцов проводили в установке Gurley Densometer Model 4340 Automatic Densometer. В случае проведения нескольких испытаний для одного и того же образца необходимо предпринимать меры предосторожности для обеспечения отсутствия перекрывания кромок областей для испытания. (Сдавливание, которое имеет место для материала вдоль по кромкам области для испытания при ее зажимании для создания герметизации во время испытания по Герли, может оказывать негативное воздействие на результаты по протеканию воздуха). Приведенные результаты представляют собой среднее значение для трех результатов измерений.

Испытание на скорость проницаемости водяных паров - (СПВП)

Значение СПВП для каждого образца материала определяли в соответствии с общими положениями документа ISO 15496 за исключением пересчета проницаемости водяных паров (ПВП) для образца в скорость проницаемости водяных паров СПВП на основании аппаратной проницаемости водяных паров (ПВПапп.) и при использовании следующего далее преобразования.

СПВП = (Величина «дельта Р»*24)/((1/ПВП)+(1+Величина ПВПапп.))

Для обеспечения получения сопоставимых результатов образцы кондиционировали при 73,4±0,4°F и относительной влажности 50±2% в течение 2 часов до испытания, и вода ванны была постоянной при 73,4±0,4°F.

Значение СПВП для каждого образца измеряли один раз, а результаты приводили при выражении через г/м2/24 часа.

Масса/площадь поверхности

В целях измерения массы при расчете на площадь поверхности получали образцы материалов, характеризующиеся площадью поверхности, составляющей по меньшей мере 100 см2. Может быть использована установка для вырезания кругов при 100 см2 Karl Schroder. Каждый образец взвешивали при использовании устройства Mettler Toledo Scale Model AB204. Перед взвешиванием образцов весы поверяли и результаты приводили в граммах при расчете на один квадратный метр (г/кв. м). Для образцов мембран приведенные результаты представляют собой среднее значение для трех результатов измерений. Для образцов слоистых материалов с нанесенной печатью приведенные данные представляют собой результат одного измерения.

Испытание на рейтинг по маслу

Измеряли рейтинг по маслу как для мембран, так и для слоистых материалов. Испытания проводили в соответствии с общими положениями документа ААТСС Test Method 118-1997. Номер в рейтинге по маслу соответствует маслу с наибольшим номером, которое не смачивает материал в течение времени воздействия при испытании 30±2 секунд. Приведенные результаты представляют собой среднее значение для трех результатов измерений.

Способ получения образца для прибора СЭМ

Образцы поперечных сечений для установки СЭМ получали в результате разбрызгивания на них жидкого азота, а после этого разрезания обрызганных образцов при использовании алмазного ножа в установке Leica ultracut UCT, доступной в компании Leica Microsystems, Вецлар, Германия.

Измерение длины фибрилл

Для измерения длины фибрилл использовали изображения поверхности, полученные при использовании установки СЭМ. Увеличение выбирали для обеспечения рассмотрения нескольких фибрилл, включая четкий вид точек, где фибриллы присоединяются к узлам. То же самое увеличение использовали для каждого образца, для которого проводили измерения. Поскольку данные структуры с узлами и фибриллами были нерегулярными, для измерения идентифицировали 15 различных фибрилл, случайным образом распределенных по каждому изображению.

При проведении точного измерения для каждой фибриллы при использовании курсора прочерчивали линии таким образом, чтобы они были бы перпендикулярными фибрилле на обоих концах, где фибриллы присоединяются к узлу. Измеряли расстояние между линиями, прочерченными курсором, которое регистрировали для каждой фибриллы. Результаты для каждого изображения поверхности у каждого образца усредняли. Приведенное значение для длины фибрилл представляет собой среднее значение для 15 результатов измерений для образцов на изображении, полученном при использовании установки СЭМ.

Испытание на непроницаемость для жидкости (по Сатеру) и водопоглощение

Испытание на непроницаемость для жидкости и водопоглощение проводили следующим далее образом. Слоистые материалы подвергали испытаниям на непроницаемость для жидкости при использовании аппарата для модифицированного испытания Сатера при исполнении водой функции представительной жидкости для испытаний. Воду нагнетали на область образца, имеющую диаметр, составляющий приблизительно 4 1/4 дюйма (10,8 см), и герметизированную двумя резиновыми прокладками в зажимаемой компоновке. Образцы подвергают испытанию в результате ориентирования образца таким образом, чтобы внешняя поверхность пленки образца являлась бы поверхностью, через которую нагнетают воду. Давление воды на образце увеличивают до приблизительно 0,7 фунт/дюйм2 (6.94.81 кПа) при использовании насоса, соединенного с водным резервуаром, в соответствии с указанием на надлежащем датчике и регулированием при использовании встроенного клапана. Образец для испытаний располагали под углом и обеспечивали рециркуляцию воды для гарантированного вхождения в контакт с нижней поверхностью образца воды, а не воздуха. Поверхность, противолежащую внешней поверхности пленки образца, наблюдали в течение периода времени в 3 минуты на предмет появления какой-либо воды, которую нагнетали через образец. Жидкую воду, наблюдаемую на поверхности, интерпретировали как протечку.

Категорию успешного прохождения испытания (непроницаемость для жидкости) присваивали в случаях, в которых на поверхности образца в течение 3 минут какой-либо жидкой воды невидно. Образец считался «непроницаемым для жидкости» в соответствии с использованием в настоящем документе в случае успешного прохождения им данного испытания. Образцы, характеризующиеся наличием какой-либо видимой протечки жидкой воды, например, в форме запотевания, просачивания и тому подобного, не рассматривались в качестве непроницаемых для жидкости и проваливали испытание.

Для определения водопоглощения образец взвешивали до и после испытания. Разницу в граммах пересчитывали в граммы при расчете на один квадратный метр для круглого образца с диаметром 10,8 см, что в результате приводило к получению прироста массы, поглощенной из воды. Приведенные результаты представляют собой среднее значение для трех результатов измерений.

Измерение зазора между волокнами

Для измерения зазора между волокнами использовали полученные при использовании установки СЭМ изображения поверхностей. Увеличение выбирали для обеспечения рассмотрения по меньшей мере десяти точек пересечения волокон, включая четкий вид зазоров, где волокна перекрываются. Для каждого зазора расстояние (D) между волокнами в точках 30 пересечения, как это продемонстрировано на фигуре 52, измеряли в направлении основы с точностью до ближайшего значения микрометра. Данное расстояние (D) измеряли и усредняли для по меньшей мере десяти точек пересечения в поле зрения. Необходимо отметить то, что на фигуре 52 изображены только две точки 30 пересечения, которые представлены только для целей иллюстрирования. Также для каждого зазора с точностью до ближайшего значения микрометра в направлении утка измеряли расстояние (D'), ортогональное направлению, соответствующему расстоянию между волокнами в точках 30 пересечения. Данное расстояние D' измеряли и усредняли для по меньшей мере десяти точек пересечения в поле зрения. Приводили среднее расстояние (D) зазора в направлении основы и среднее расстояние (D') зазора в направлении утка, при этом большее значение приводили сначала.

Минимальное капиллярное давление воды (МКДВ)

Минимальное капиллярное давление воды обеспечивает наличие метода испытаний для интрузии воды через мембраны и/или материалы. Образец для испытаний зажимают между парой пластин для испытаний. Нижняя пластина обладает способностью оказывать воздействие на секцию образца давлением воды. Поверх образца в промежутке с пластиной на стороне, где не оказывают воздействие давлением, в качестве индикатора, свидетельствующего о поступлении воды, располагают кусок индикаторной бумаги для определения значения рН. После этого на образец оказывают воздействие давлением с небольшими приращениями при выжидании 10 секунд после каждого изменения давления вплоть до того, как изменение окраски индикаторной бумаги для определения значения рН укажет на первый признак поступления воды. Давление воды при ее прорыве или поступлении регистрируют в качестве минимального капиллярного давления воды. Результаты испытаний получали из центра образца для испытаний во избежание появления ошибочных результатов, которые могут возникать вследствие наличия поврежденных кромок.

Предел прочности при раздире

Данное испытание разработано для определения среднего усилия, необходимого для распространения раздира с одним разрезом для образца, относящегося к типу языка, начиная с пореза в тканом материале. Использовали машину для испытания на раздир по Элмендорфу под большой нагрузкой Thwing-Albert Heavy Duty Elmendorf Tearing Tester (MAI227). После калибровки прибора и выбора правильной массы маятника мерцающая звездочка на левой стороне дисплея будет указывать на готовность прибора для проведения испытаний. Маятник поднимали в начальное положение. Образец располагали в захватах и зажимали при использовании пневматического зажима, расположенного на нижней правой стороне прибора. Давление воздуха находилось в диапазоне от 414 кПа до 621 кПа. Образец тщательно центрировали при расположении нижней кромки по отношению к ограничителям. Верхняя область образца должна быть направлена на маятник для обеспечения оказания сдвигающего воздействия. Испытание проводили вплоть до достижения полного раздира. Снятое численное показание регистрировали в ньютонах. Это повторяли вплоть до получения набора (1 основа и 1 уток). Приведенные результаты представляют собой среднее значение для результатов измерений в одном наборе.

Жесткость

Для измерения мягкости на ощупь (жесткости) использовали устройство для определения грифа и туше материала Thwing Albert Handle-O-Meter при навое 1000 г и ширине щели 1/4" (6,35 мм). Из материи вырезали образец с размерами 4"×4" (101,6 мм × 101,6 мм). Образец располагали передней поверхностью кверху на платформе для образца. Образец располагали в линию таким образом, чтобы направление испытания было бы перпендикулярно щели, в целях проведения испытания для направления основы. Нажимали кнопку ПУСК/испытание вплоть до получения слышимого щелчка, после этого ее отпускали. Регистрировали число, появляющееся на цифровом дисплее после получения второго слышимого щелчка. Показание не будет возвращаться к нулю, но будет демонстрировать пиковое показание для каждого отдельного испытания. Образец переворачивали и подвергали испытанию еще раз, регистрируя число. После этого образец поворачивали на 90 градусов в целях проведения испытания для направления утка, регистрируя число. В заключение, образец поворачивали и подвергали испытаниям еще раз, регистрируя число. 4 зарегистрированных числа складывали друг с другом (1 основа для передней поверхности, 1 основа для задней поверхности, 1 уток для передней поверхности, 1 уток для задней поверхности) в целях вычисления совокупной жесткости образца в граммах. Результаты приводили для одного образца.

Воздухопроницаемость - метод числа Фрейзера

Воздухопроницаемость измеряли в результате зажимания образца для испытаний в снабженной уплотнением и фланцем оправке, что обеспечивало наличие круглой области, составляющей приблизительно 6 квадратных дюймов (с диаметром 2,75 дюйма) для измерения протекания воздуха. Расположенную выше по ходу технологического потока сторону оправки образца соединяли с расходомером в линию с источником сухого сжатого воздуха. Расположенная ниже по ходу технологического потока сторона оправки образца была открытой в атмосферу.

Испытание проводили в результате приложения давления 0,5 дюйма водяного столба к расположенной выше по ходу технологического потока стороне образца и регистрирования расхода воздуха, проходящего через встроенный расходомер (поплавковый расходомер).

Образец кондиционировали при 70°F (21,1°С) и относительной влажности 65% в течение по меньшей мере 4 часов до проведения испытания.

Результаты приводят при выражении через число Фрейзера, которое представляет собой протекание воздуха в единицах кубический фут/минута/квадратный фут образца при давлении водяного столба 0,5 дюйма.

Примеры

Пример 1а

Получали тонкоизмельченную порошкообразную смолу ПТФЭ (Teflon 669 X, что коммерчески доступно в компании Ε. I. du Pont de Nemours, Inc., Уилмингтон, Делавэр). Смолу перемешивали с продуктом Isopar® К при доле 0,184 г/г при расчете на массу порошка. Содержащий смазку порошок сдавливали в цилиндре и давали ему возможность пребывать там при комнатной температуре в течение 18 часов. После этого гранулы подвергали плунжерному экструдированию при коэффициенте обжатия 169 к единице для получения ленты, имеющей толщину, составляющую приблизительно 0,64 мм. Затем экструдированную ленту сдавливали до толщины 0,25 мм. После этого сдавленную ленту растягивали в продольном направлении между двумя группами валиков. Соотношение скоростей между второй группой валиков и первой группой валиков, а, таким образом, степень растяжения составляли 1,4:1 при скорости растяжения 30%/сек. После этого подвергнутую растяжению ленту фиксировали и высушивали при 200°С. Затем сухую ленту экспандировали между группами нагретых валиков в нагретой камере при температуре 300°С до степени 1,02:1 при скорости растяжения 0,2%/сек со следующей далее дополнительной степенью экспандирования 1,75:1 при скорости растяжения 46%/сек и последующей дополнительной степенью экспандирования 1,02:1 при скорости растяжения 0,5%/сек. Данный способ приводил к получению ленты с толщиной 0,24 мм.

После этого данную ленту разрезали в продольном направлении для создания поперечного сечения 1,78 мм в ширину на 0,24 мм в толщину при получении массы при расчете на длину 3494 дтекс. Затем продольно разрезанную ленту экспандировали на нагревательной плитке, выставленной на 390°С, со степенью растяжения 6,25:1 при скорости растяжения 65%/сек. За этим следовало дополнительное экспандирование на нагревательной плитке, выставленной на 390°С, со степенью растяжения 2,50:1 при скорости растяжения 66%/сек. За этим следовало дополнительное экспандирование на нагревательной плитке, выставленной на 390°С, со степенью растяжения 1,30:1 при скорости растяжения 23%/сек. За этим следовал проход по нагревательной плитке, выставленной на 390°С, со степенью растяжения 1,00:1 в течение положительности периода времени в 1,6 секунды, что в результате приводит к получению волокна из экспандированного ПТФЭ с фиксацией аморфной фазы.

Измерения для конечного волокна из эПТФЭ с фиксацией аморфной фазы дали 172 дтекс, и волокно имело прямоугольное поперечное сечение и обладало следующими далее свойствами: ширина = 1,0 мм, высота = 0,0356 мм, плотность = 0,48 г/см3, предел прочности при разрыве 3,51 Н, удельная разрывная нагрузка 2,04 сН/дтекс и длина фибрилл = 53,7 микрона.

На фигуре 1 продемонстрирована полученная при использовании сканирующего электронного микроскопа (СЭМ) фотография бока получающегося в результате волокна, сделанная при увеличении 1000х. Фигура 2 представляет собой полученную при использовании сканирующего электронного микроскопа фотографию верхней поверхности волокна, сделанную при увеличении 1000х.