Винт, выполненный из стали двух видов, с прессовым соединением и способ изготовления такого винта - RU2678631C2

Код документа: RU2678631C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к винту, выполненному из стали двух видов, содержащему головную часть и режущую часть, причем головная часть выполнена из коррозионностойкого материала и содержит головку винта и участок стержня, а режущая часть выполнена из закаливаемого материала.

Кроме того, изобретение относится к способу изготовления винта из стали двух видов, состоящего из головной части из коррозионностойкого материала, которая содержит головку винта и участок стержня, и режущей части из закаливаемого материала.

Уровень техники

Подобные винты из стали двух видов, а также способы изготовления такого типа винтов из стали двух видов широко известны в уровне техники. В частности, в инженерных системах зданий и сооружений используют винты из стали двух видов, содержащие нержавеющую головную часть для наружной стороны здания, так что эта головная часть не подвержена воздействию коррозии или ржавчины. Кроме того, винты из стали двух видов, известные из уровня техники, на режущей части содержат закаленную часть со стальным наконечником в виде бура, что позволяет, с одной стороны, получить подверженную воздействию погодных условий нержавеющую наружную сторону винта из стали двух видов, а с другой стороны, образовать наконечник в виде бура в закаленной передней части.

Для соединения головной и режущей частей в уровне техники используют склеивание, сваривание или резьбовое соединение обеих частей. При этом может быть предусмотрено, что головная и режущая часть содержат внутреннюю резьбу, и обе эти части соединены резьбовым штифтом.

Однако было показано, что в винтах из стали двух видов, известных из уровня техники, не всегда можно надежно соединить друг с другом головную и режущую части. Кроме того, для изготовления резьбы на стержне винта из стали двух видов необходимо, чтобы головная часть и режущая часть были расположены строго соосно друг другу. На практике при выполнении этой операции возникают значительные отклонения. Следовательно, винты из стали двух видов, известные из уровня техники, и способ изготовления таких винтов отличаются значительной долей брака и высокими затратами на проверку качества готовой продукции.

Раскрытие сущности изобретения

Таким образом, задачей изобретения является разработка винта из стали двух видов и способа изготовления такого винта, которые отличаются простым и надежным соединением головной части и режущей части.

Указанная задача решена посредством винта из стали двух видов с признаками, раскрытыми в пункте 1 формулы изобретения. Прочие предпочтительные варианты осуществления винта из стали двух видов раскрыты в зависимых пунктах формулы. В соответствии с этим предусмотрено долговечное соединение головной части в области участка стержня с режущей частью посредством прессования. Если режущая часть соединена в области участка стержня с головной частью, то участок стержня и режущая часть совместно образуют стержень винта. После этого на стержне винта можно, например, нарезать резьбу. Головную часть предпочтительно изготавливают из нержавеющей стали, в то время как режущую часть предпочтительно изготавливают из закаленной стали. При этом особенно предпочтителен вариант, в котором головную часть соединяют с режущей частью посредством поперечного прессования.

В особенно предпочтительном варианте осуществления винта из стали двух видов режущая часть содержит выступ в виде шипа, а головная часть на участке стержня содержит чашеобразную выемку, причем выступ в виде шипа расположен в чашеобразной выемке и по меньшей мере на некоторых участках поднутряет головную часть по оси в области чашеобразной выемки. Такое осевое поднутрение может быть реализовано, в частности, посредством поперечного прессования, причем поток материала может быть направлен перпендикулярно рабочему направлению пресса.

Чашеобразная выемка и выступ в виде шипа предпочтительно расположены на торцевой поверхности головной и режущей части, соответственно, расположенной перпендикулярно центральной продольной оси винта.

В особенно предпочтительном варианте выступ в виде шипа полностью заполняет чашеобразную выемку. Таким образом, в винте из стали двух видов, описываемом настоящим изобретением, соединение головной части с режущей частью может быть реализовано с геометрическим замыканием.

Кроме того, предпочтителен вариант, в котором режущая часть закалена, в частности, цементирована, и содержит наконечник в виде бура.

В следующем предпочтительном варианте осуществления винта из стали двух видов чашеобразная выемка в поперечном сечении имеет профиль (захвата) с несколькими, предпочтительно тремя, захватывающими участками. Захватывающие участки предпочтительно ориентированы в чашеобразной выемке в радиальном направлении вовнутрь. Посредством процесса прессования или поперечного прессования может быть реализовано поднутрение между режущей и головной частью или между выступом в виде шипа и чашеобразной выемкой, обеспечивающее надежное соединение головной и режущей части в осевом направлении, то есть в направлении продольной оси винта.

Кроме того, наличие профиля захвата с захватывающими участками позволяет реализовать передачу крутящего момента от головной части к режущей части. Таким образом, описываемый изобретением винт из стали двух видов позволяет надежно и легко соединить головную часть с режущей частью как в осевом, так и в радиальном направлении.

При этом особенно предпочтителен вариант, в котором между каждой парой захватывающих участков предусмотрен круговой сегмент. Следовательно, профиль захвата при наличии трех захватывающих участков содержит три круговых сегмента. При этом круговые сегменты выгодным образом могут быть расположены в радиальном направлении снаружи захватывающих участков в чашеобразной выемке.

Кроме того, предпочтителен вариант, в котором захватывающие участки и круговые сегменты расположены под углом примерно 120 градусов друг к другу по периметру чашеобразной выемки.

В следующем предпочтительном варианте осуществления винта из стали двух видов чашеобразная выемка в области круговых сегментов имеет первый радиус, а в области захватывающих участков - второй уменьшающийся радиус, который меньше первого радиуса. В частности, захватывающие участки могут быть выполнены как перевернутые, ориентированные к центру выемки радиально вовнутрь круговые сегменты.

Кроме того, указанная задача решена способом изготовления винта из стали двух видов с признаками, раскрытыми в пункте 9 формулы. Такой способ содержит следующие шаги: выдавливают чашеобразную выемку заданной глубины в головной части на участке стержня; изготавливают режущую часть с выступом в виде шипа с длиной, превышающей глубину выемки; вводят выступ в выемку и соединяют головную часть и режущую часть прессованием, в результате чего выступ в виде шипа полностью заполняет чашеобразную выемку. При этом особенно предпочтителен вариант, в котором прессование выполняют в поперечном направлении.

При изготовлении режущей части может быть использовано прессование с коэффициентом прессования предпочтительно не более 65%. После соединения, то есть, когда выступ в виде шипа полностью заполнит чашеобразную выемку, выступ в виде шипа, особенно предпочтительно, по меньшей мере частично поднутряет чашеобразную выемку в осевом направлении. Так как длина выступа в виде шипа перед соединением превышает глубину чашеобразной выемки, материал режущей части при осевом смещении во время процесса прессования может быть вытеснен в радиальном направлении в чашеобразную выемку. Таким образом, на выступе в виде шипа готового винта могут быть образованы выступающие радиально наружу участки в виде кулачков. Подобные кулачки могут обеспечивать поднутрение, в результате чего головная часть будет надежно соединена с режущей частью в осевом направлении с геометрическим замыканием.

В следующем предпочтительном варианте способа чашеобразную выемку выдавливают в головной части с отношением площади примерно от 50% до примерно 75% к площади поперечного сечения участка стержня. Было показано, что при таком соотношении площадей может быть реализовано особенно надежное соединение головной части с режущей частью.

Кроме того, предпочтителен вариант, в котором при изготовлении режущей части выступу в виде шипа придают форму круглого цилиндра. При этом боковая поверхность выступа, предпочтительно, выполнена гладкой. Диаметр выступа в форме кругового цилиндра, предпочтительно, выбирают таким образом, чтобы он был меньше или равен наименьшему внутреннему диаметру чашеобразной выемки. Это позволяет легко ввести выступ в чашеобразную выемку перед выполнением прессования.

В следующем предпочтительном варианте способа при выдавливании чашеобразной выемки в головной части выдавливают профиль захвата с захватывающими участками. При этом особенно предпочтителен вариант, в котором захватывающие участки направлены радиально вовнутрь, что позволяет использовать их после соединения прессованием для улучшения передачи крутящего момента между головной частью и режущей частью.

В следующем предпочтительном варианте способа после соединения головной и режущей части на участке стержня и режущей части накатывают резьбу. При этом особенно предпочтителен вариант, в котором накатка резьбы дополнительно улучшает соединение между головной частью и режущей частью.

Особенно предпочтителен вариант, в котором головную часть и режущую часть перед соединением располагают строго соосно друг другу. При этом головную и режущую часть можно расположить соосно, установив их в матрицу пресса.

Также предпочтителен вариант, в котором изготовление режущей части и соединение с головной частью производят в многопозиционном прессе.

Краткое описание чертежей

Прочие детали и предпочтительные варианты осуществления настоящего изобретения следуют из приведенного ниже описания к представленным на фигурах вариантам осуществления изобретения. На фигурах изображено:

Фигура 1: винт из стали двух видов, изготовленный прессованием.

Фигура 2: головная часть винта из стали двух видов, изготовленного прессованием, согласно фигуре 1.

Фигура 3: режущая часть винта из стали двух видов, изготовленного прессованием, согласно фигуре 1.

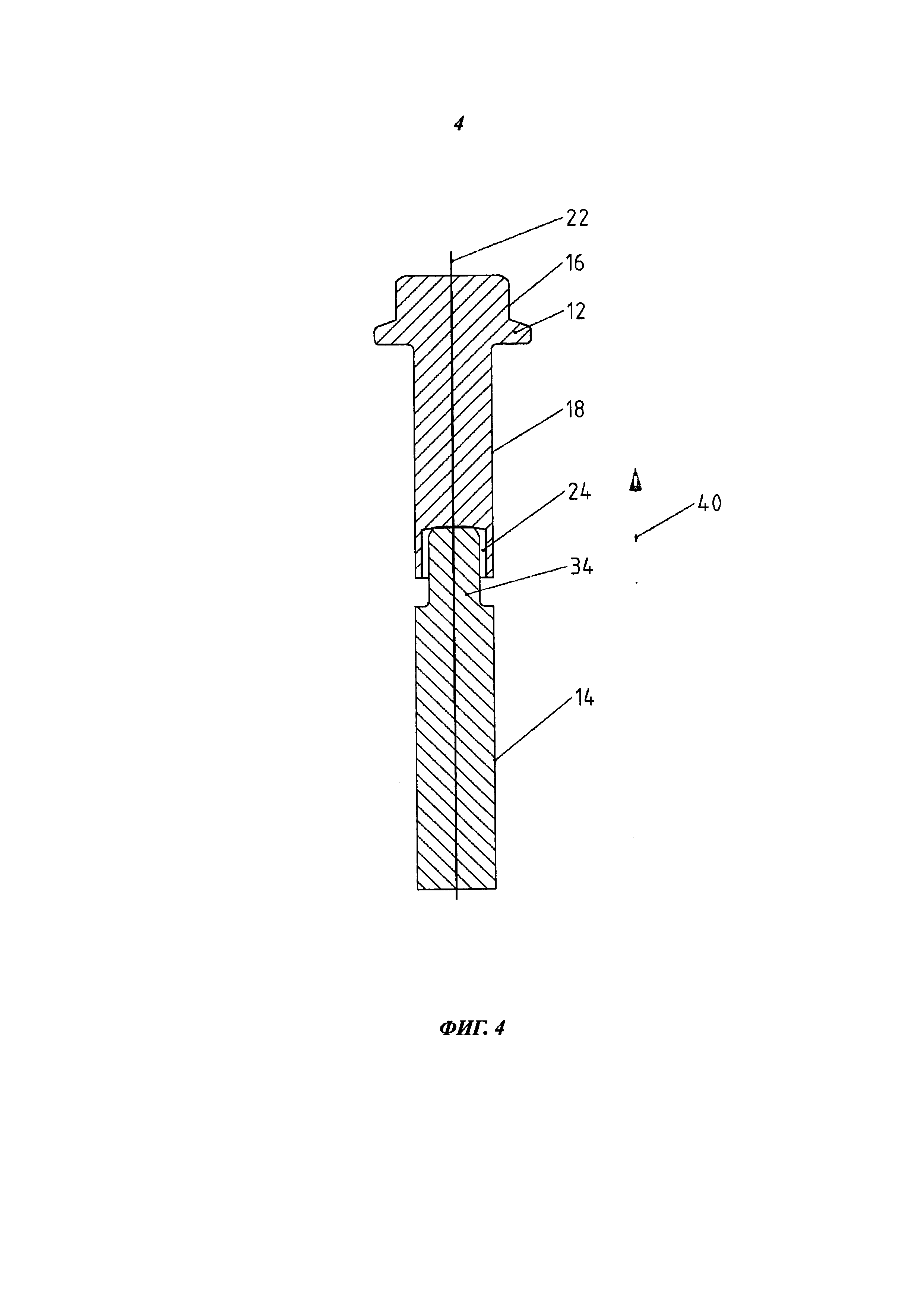

Фигура 4: соосно расположенные головная и режущая части винта из стали двух видов согласно фигуре 1, перед прессованием.

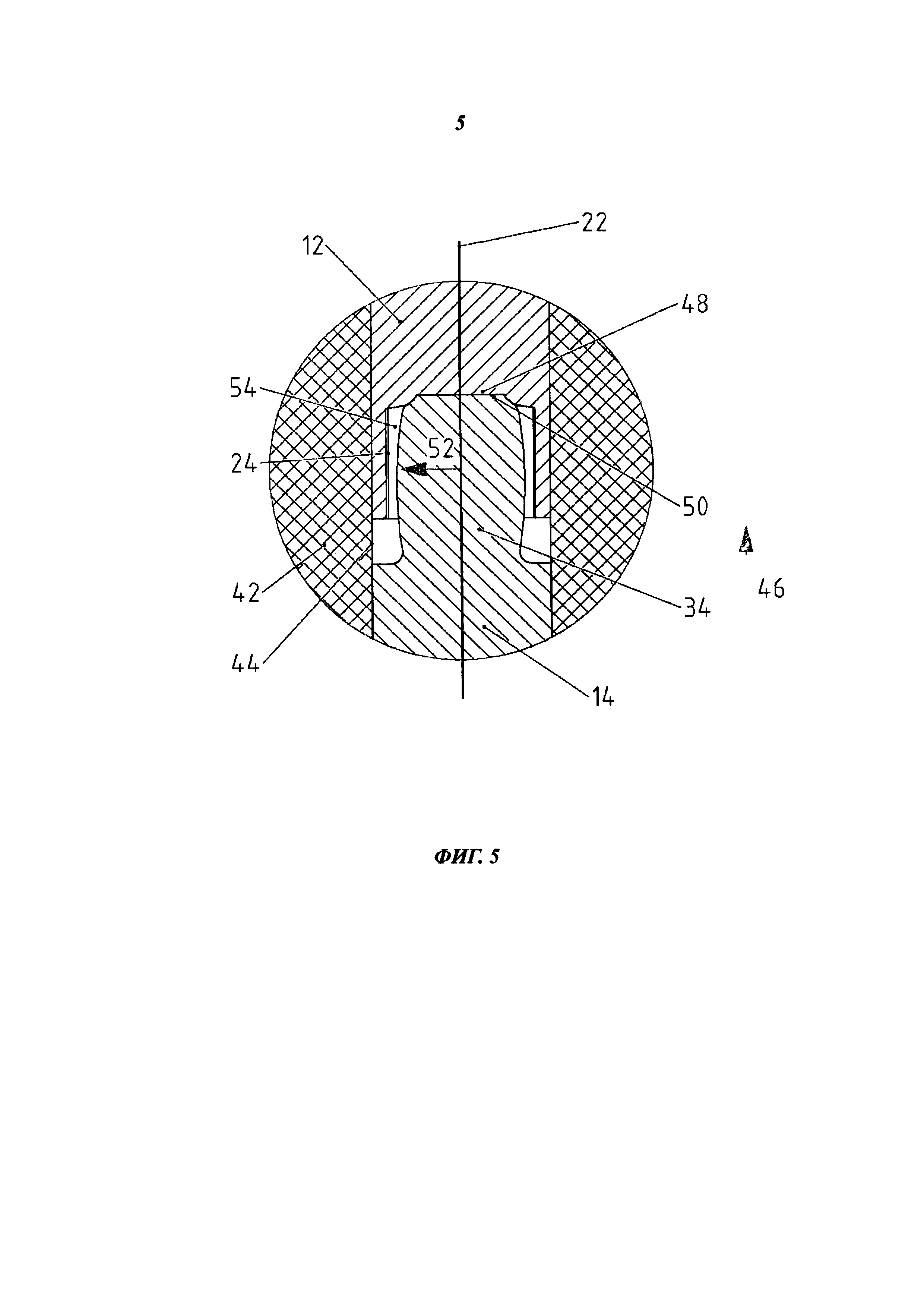

Фигура 5: укрупненный вид головной части и режущей части до начала прессования.

Фигура 6: укрупненный вид соединения прессованием после прессования.

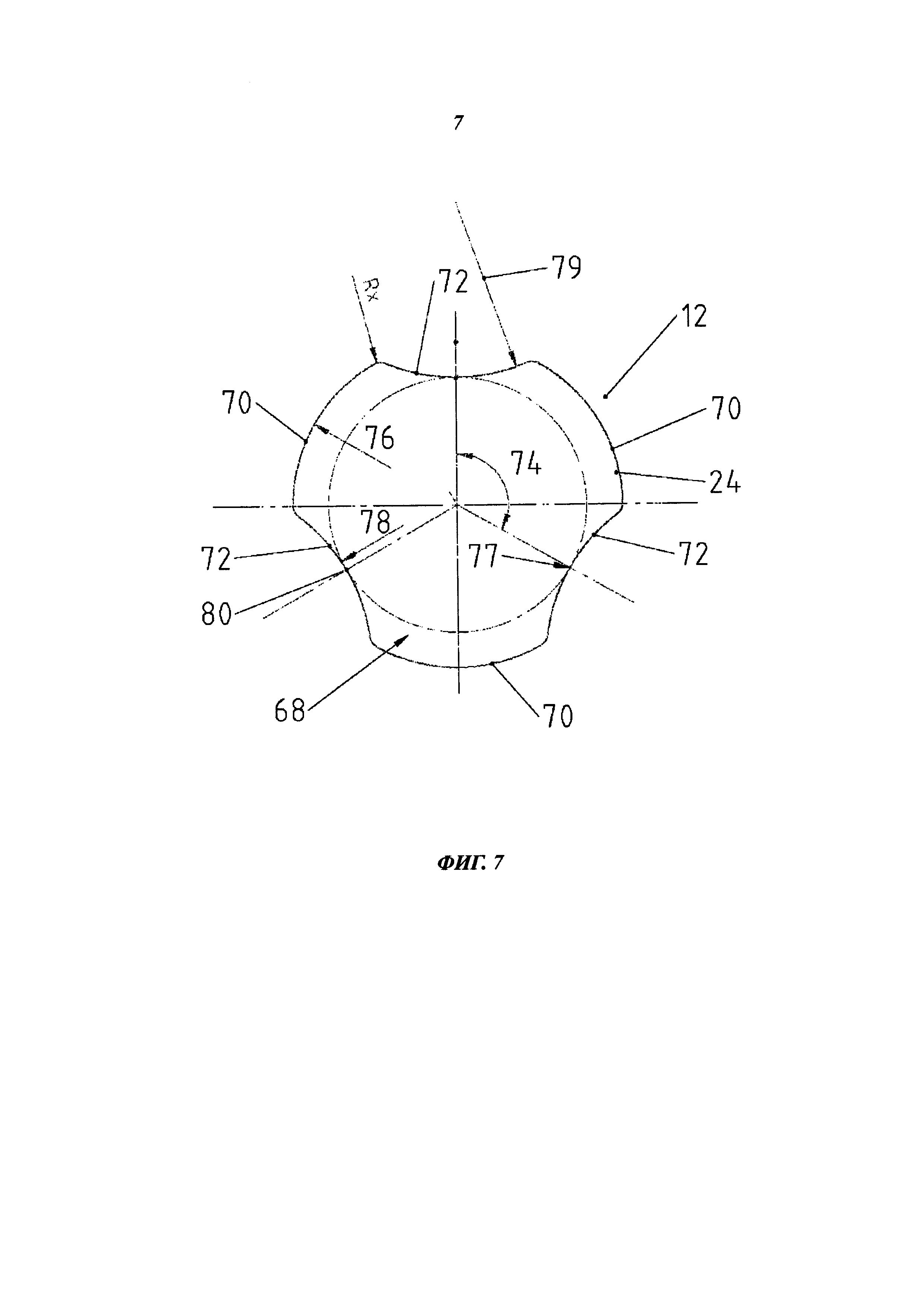

Фигура 7: чашеобразная выемка в головной части согласно фигуре 2.

Осуществление изобретения

На фигуре 1 изображен винт 10 из стали двух видов, причем винт 10 из стали двух видов имеет головную часть 12 и режущую часть 14. Головная часть 12 дополнительно содержит головку 16 винта и участок 18 стержня. Головная часть 12 и режущая часть 14 соединены между собой посредством прессования в области стыка 20.

На фигуре 2 изображена головная часть 12 винта 10 из стали двух видов, показанного на фигуре 1. При этом хорошо видна головка 16 винта и участок 18 стержня. Головка 16 винта и участок 18 стержня расположены соосно центральной продольной оси 22. На стороне головной части 12, противоположной головке 16 винта, расположена чашеобразная выемка 24. Глубина 26 этой чашеобразной выемки ориентирована в осевом направлении, то есть вдоль продольной оси 22. Кроме того, чашеобразная выемка 24 на фигуре 2 имеет диаметр 28. Участок 18 стержня головной части 12 выполнен в виде круглого цилиндра с диаметром 30. Чашеобразную выемку 24 предпочтительно выполняют на участке 18 стержня головной части 12 путем прессования. Чашеобразная выемка 24 предпочтительно имеет показанный на фигуре 7 профиль захвата, который детально описан и раскрыт ниже со ссылкой на фигуру 7.

На фигуре 3 изображена режущая часть 14 винта 10 из стали двух видов, показанного на фигуре 1. Режущая часть 14 имеет диаметр 32, приблизительно соответствующий диаметру 30 участка 18 стержня головной части 12. Режущая часть 14 также содержит выступ 34 в виде шипа. Выступ 34 в виде шипа и режущая часть 14 расположены соосно продольной оси 22. В области выступа 34 в виде шипа головная часть 12 имеет диаметр 36. Кроме того, выступ 34 в виде шипа имеет длину 38 в направлении продольной оси 22.

Длина 38 выступа 34 в виде шипа превышает глубину 26 чашеобразной выемки 24 головной части 12. Диаметр 36 выступа 34 в виде шипа меньше наименьшего диаметра 28 чашеобразной выемки 24.

Это отчетливо видно на фигуре 4. На фигуре 4 изображена головная часть 12 и режущая часть 14, причем головная часть 12 и режущая часть 14 расположены соосно друг другу в направлении центральной продольной оси 22. При этом выступ 34 в виде шипа режущей части 14 вставляют в чашеобразную выемку 24 головной части 12. Введение выступа 34 в виде шипа в чашеобразную выемку 24 может быть выполнено в направлении стрелки 40. Отчетливо видно, что выступ 34 в виде шипа имеет длину 38, превышающую глубину 26 чашеобразной выемки 24. Кроме того, видно, что диаметр 28 чашеобразной выемки 24 превышает диаметр 36 выступа 34 в виде шипа. При этом на фигуре 4 показана головная часть 12 и режущая часть 14 перед выполнением прессования.

На фигуре 5 показан увеличенный фрагмент головной части 12, причем в чашеобразную выемку 24 головной части 12 введен выступ 34 в виде шипа режущей части 14. Две эти части, а именно головная часть 12 и режущая часть 14, расположены в матрице 42 многопозиционного пресса и опираются на охватывающую поверхность 44 матрицы 42. На фигуре 5 показана головная часть 12 и режущая часть 14 до начала прессования. Рабочее направление пресса показано стрелкой 46. Если теперь режущая часть 14 будет продвинута дальше в направлении стрелки 46 на головную часть 12 за положение, показанное на фигуре 4, то торцевая сторона 48 выступа 34 в виде шипа по меньшей мере частично проникнет в нижнюю поверхность 50 чашеобразной выемки 24. Поскольку дальнейшее осевое смещение в направлении стрелки 46 ограничено дном 50 чашеобразной выемки 24, материал выступа 34 в виде шипа может быть вытеснен в направлении стрелки 52 в полость 54 между головной частью 12 и выступом 34 в виде шипа режущей части 14 радиально наружу, то есть перпендикулярно стрелке 46.

На фигуре 6 показан увеличенный фрагмент прессового соединения в конце процесса прессования. Головная часть 12 и режущая часть 14 винта 10 из стали двух видов по-прежнему расположены в матрице 42 многопозиционного пресса и опираются на охватывающую поверхность 44 матрицы. Очевидно, что прессование осуществляют в направлении стрелки 52: материал выступа 34 в виде шипа может быть вытеснен перпендикулярно рабочему направлению пресса, то есть перпендикулярно направлению стрелки 46. При этом материал вытесняется в полость 54, показанную на фигуре 5, и заполняет ее.

Перемещение боковой стенки 56 головной части 12, образующей чашеобразную выемку 24, ограничено охватывающей поверхностью 44 матрицы 42, так как головная часть и режущая часть 14 опираются на охватывающую поверхность 44 матрицы 42. К концу процесса прессования выступ 34 в виде шипа полностью заполняет чашеобразную выемку 24.

Как показано на фигуре 6, выступ 34 в виде шипа имеет выпуклость 58. В области этой выпуклости 58 выступ 34 в виде шипа после прессования имеет диаметр 60. В области 62 перехода к выступу 34 в виде шипа выступ 34 в виде шипа имеет диаметр 64. Диаметр 60 превышает диаметр 64, благодаря чему выступ 34 поднутряет чашеобразную выемку 24 в осевом направлении. Таким образом, выведение выступа 34 в виде шипа из чашеобразной выемки 24 в направлении стрелки 66 более невозможно.

Так как при создании отверстий или использовании винтов 10 из стали двух видов необходимо передавать значительные крутящие моменты, чашеобразная выемка головной части 12, как было указано выше, имеет профиль 68 захвата, показанный на фигуре 7. Профиль 68 захвата образован круговыми сегментами 70 и расположенными между круговыми сегментами 70 захватывающими участками 72. На фигуре 7 показаны три круговых сегмента 72, расположенные под углом 74 примерно 120 градусов друг относительно друга. В области круговых сегментов 70 чашеобразная выемка 24 имеет радиус 76, постоянный в области круговых сегментов 70. В области захватывающих участков 72 чашеобразная выемка 24 имеет радиус 78, непрерывно уменьшающийся по направлению к центру 80 захватывающих участков 72. Такой уменьшающийся радиус 78 определяет расстояние, уменьшающееся в области захватывающих участков 72 по направлению к расширению 77. Захватывающие участки 72 выполнены в виде перевернутых круговых сегментов и могут быть определены отложенным снаружи радиусом 79.

При введении режущей части 14 или выступа 34 в виде шипа режущей части 14 в чашеобразную выемку 24 головной части 12 для процесса прессования особенно предпочтителен вариант осуществления, в котором диаметр 36 выступа в виде шипа выбран меньшим или равным наименьшему диаметру чашеобразной выемки 24 в области центра 80 захватывающих участков 72, что позволяет легко ввести выступ 34 в виде шипа в чашеобразную выемку 24. При этом во время прессования материал выступа 34 в виде шипа может быть вытеснен в полости 54, определенные круговыми сегментами 70. Профиль 68 захвата может дополнительно к поднутрению посредством выпуклости 58, обеспечивающей соединение в осевом направлении, реализовывать передачу крутящего момента в радиальном направлении.

Реферат

Изобретение относится к винту, выполненному из стали двух видов, и направлено на повышение надежности соединения двух частей винта. Винт из стали двух видов содержит головную часть и режущую часть. Головная часть выполнена из коррозионностойкого материала и содержит головку винта и участок стержня, а режущая часть выполнена из закаливаемого материала. Режущая часть содержит выступ в виде шипа, а головная часть на участке стержня содержит чашеобразную выемку. Выступ в виде шипа расположен в чашеобразной выемке. Долговечное соединение головной части в области участка стержня с режущей частью выполнено прессованием. Чашеобразная выемка в поперечном сечении имеет профиль захвата с несколькими, предпочтительно, тремя захватывающими участками. Выступ в виде шипа по меньшей мере на некоторых участках поднутряет головную часть по оси в области чашеобразной выемки. 2 н. и 10 з.п. ф-лы, 7 ил.

Комментарии