Крепежное средство со спиральным шлицем с наклонной поверхностью зацепления - RU2360152C2

Код документа: RU2360152C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к системам завинчивания резьбовых крепежных средств, инструментам для их изготовления и вороткам для приложения крутящего момента к таким крепежным средствам. Более конкретно, настоящее изобретение относится к крепежным средствам, для которых используются воротки лопастного типа. В частности, к крепежным средствам, имеющим шлиц, обеспечивающий спиральные приводные поверхности, причем указанный шлиц предназначен для облечения зацепления вращающегося воротка.

Уровень техники

Резьбовые крепежные средства, обычно используемые в промышленности, как правило, завинчиваются при помощи механических инструментов при больших скоростях и при высоких крутящих нагрузках. Такие условия представляют сложные конструкторские решения, в частности, по отношению к системам завинчивания и, более конкретно, с резьбовыми крепежными средствами, имеющими шлиц для зацепления с воротком на головке крепежного средства. В идеале, такие системы завинчивания должны быть просты в изготовлении как касательно геометрии шлица, так и головки, а также вспомогательного оборудования для формирования головок крепежных средств и воротков для зацепления со шлицем. Шлиц не должен оказывать вредного влияния на прочность головки крепежного средства. Вороток должен просто вставляться в шлиц и извлекаться из него. Вороток и шлиц, при сопряжении, должны распределять нагрузки равномерно для избегания формирования крайне локализированных нагруженных участков, что может привести к деформации шлица или воротка, или обоих элементов, приводя к преждевременному разрушению системы завинчивания.

Система завинчивания должна противостоять выходу воротка из шлица, когда крепежное средство завинчивается. Во многих применениях очень важно, чтобы крепежное средство могло выдерживать несколько циклов, например, в применениях, когда крепежные средства должны быть извлечены для ремонта или замены деталей или для снятия или замены сменных панелей. В идеале, система завинчивания крепежного средства должна быть приспособлена к такой повторяющейся циклической работе, в частности, в средах, когда шлиц может быть загрязнен, окрашен, разъеден или подвержен иному неблагоприятному воздействию в ходе использования. В таких средах важно, чтобы система завинчивания сохраняла зацепление при завинчивании во время приложения крутящего момента в направлении извлечения. Это может быть необходимо для систем завинчивания, которые способны прилагать еще большие уровни крутящего момента при извлечении крепежного средства, что может потребоваться, когда крепежное средство чрезмерно завинчено в ходе первоначальной сборки, или когда на граничной поверхности развивается коррозия, на зацепляющихся витках резьбы, или если циклическое изменение температуры компонентов в сборке увеличило нагрузку на крепежное средство.

Когда одна или более из этих и других особенностей являются равносильными вопросами, может быть сделан компромисс в пользу одного из них.

Обычно используется множество конфигураций шлицев и воротков, включая множество крестообразных шлицев, например таких, как описано в патенте США 24878 (на имя Smith и др.), патенте США 3237506 (на имя Muenchinger) и патенте США 2474994 (на имя Tomalis). Другие геометрические формы крепежных средств включают в себя многолепестковые геометрические формы типа, описанного в патенте США 3763725 (на имя Reiland), и ребристые системы завинчивания, как описано в патенте США 4187892 (на имя Simmons). Также одной из обычных конфигураций шлица является шестигранная система, которая представляет собой гнездо шестигранной формы с прямыми стенками, способное принимать вороток подобной формы.

За исключением реберных систем, стенки и поверхности воротка и шлица, как правило, имеют такую конструкцию, чтобы тесно сопрягаться друг с другом, стремясь к достижению непосредственного контакта приводной и не приводной поверхностей. Для крепежных средств с крестообразными шлицами такое непосредственное зацепление может возникнуть, если вообще возникает, когда вороток надлежащим образом выровнен со шлицем и посажен в него. Однако на практике, для обеспечения вхождения воротка в шлиц, между ними обязательно должен быть какой-то зазор.

Необходимость такого зазора даже более важна для шлицев, имеющих по существу вертикальные приводные стенки, как в патенте Reiland '725 и системах с шестигранными головками. Во всех таких системах практический результат необходимости такого зазора заключается в том, что широкая область по существу непосредственного контакта между поверхностями воротка и шлица достигается редко, если вообще достигается. В большинстве систем завинчивания для резьбовых крепежных средств вороток сопрягается со шлицем в головке таким образом, который приводит к точечному или линейному контакту, а не к непосредственному контакту по широкой области. Действительная область контакта, как правило, значительно меньше, чем при полном непосредственном контакте. Следовательно, когда вороток прикладывает крутящий момент, к головке винта прилагаются силы, стремящиеся концентрироваться в локализованных областях, что приводит к высоким локализированным напряжениям. Такое высокое локализированное напряжение может пластически деформировать шлиц, формируя наклонные поверхности или другие деформации, приводящие к преждевременному, непреднамеренному освобождению воротка от шлица.

В предшествующем уровне техники были предприняты попытки, направленные на решение вышеупомянутых проблем. Например, в патенте США 2248695 (на имя Bradshaw) описана конструкция головки винта и воротка, при которой приводная и не приводная поверхности воротка и крепежного средства, соответственно, изогнуты и расположены эксцентрично относительно оси винта. В крепежном средстве, согласно указанному патенту, любой "подходящий изгиб", например, круглый или логарифмически спиральный, может быть использован при условии, что он сориентирован так, чтобы связывать или блокировать эти элементы друг относительно друга путем фрикционного зацепления. Несмотря на описанные в указанном патенте крепежные средства, последние системы завинчивания крепежных средств, подобные описанным выше, не могут следовать описанным в указанном патенте, полагающемся на фрикционное зацепление.

Система завинчивания для увеличения до максимума площади поверхности зацепления между воротком и шлицем описана в патенте США 5957645. Описание указанного патента приведено в настоящей заявке посредством ссылки. Шлиц и вороток согласно указанному патенту имеют конструкцию с поверхностями зацепления спиральной конфигурации.

Преимущества изобретения, описанного в указанном патенте, достигаются путем выбора конфигурации приводной и не приводной поверхностей воротка и крепежного средства, соответственно, так, чтобы они соответствовали сегменту спирали и, в частности, спиральной конфигурации, которая обеспечивает существенный и широкий зазор между воротком и шлицем в ходе вставления и извлечения воротка, но при которой полностью посаженный вороток может вращаться для уменьшения этого зазора. Спиральные конфигурации приводных стенок воротка и стенок шлица, зацепляющихся с воротком, такие, что, когда спиральные стенки зацепляются, они образуют, таким образом, относительно широкую область, таким образом, прилагая и распределяя напряжение по широкой области. Приводные и неприводные стенки спиральной конфигурации ориентированы так, чтобы направлять большую часть прилагаемого крутящего момента по существу по нормали к радиусу крепежного средства при небольшой зависимости от фрикционного, почти тангенциального зацепления, или без нее.

Несмотря на то что все многолепестковые системы завинчивания имеют некоторые сходства и отличия, общим для них является то, что по мере оптимизации зацепления шлица и воротка вставка воротка становится более проблематичной. Требуется относительно точное выравнивание между воротком и лепестками для того, чтобы достигнуть быстрого, полного зацепления. Это особенно важно при производстве и в других средах, когда вороток обычно вращается во время зацепления со шлицем крепежного средства. В режиме вращения и даже при простой ручной установке, неточное выравнивание воротка в шлице может создать деформацию головки крепежного средства и даже его разрушение. В предшествующем уровне техники существует несколько решений этих проблем.

В патентах США 277353, 3253625 и 3620106 описано множество предшествующих конфигураций шлица, облегчающих вставку, которые применяются для особых конструкций воротка. В более позднем патенте США 5171117 на имя Seidl описана направляющая поверхность 27 для приспосабливания к многодольчатому шлицу. Направляющая поверхность этой системы простирается по верхней поверхности лепестка и постепенно отклоняется вниз в направлении установки крепежного средства. Такую конфигурацию сложно изготовить, и она лишь облегчает установку. Она обеспечивает противоположную производительность при зацеплении воротков в направлении извлечения крепежного средства.

Задачей настоящего изобретения является создание такой поверхности на лепестке шлица, которая проста в изготовлении и обеспечивает наклонные плоскости в обоих направлениях вращения крепежного средства.

Сущность изобретения

Крепежное средство согласно настоящему изобретению предназначено для облегчения вставки вращающихся инструментов с механическим приводом в шлиц крепежного средства. В шлице такого крепежного средства, как правило, применяются приводные поверхности спиральной формы, и его конструкция насчитывает четыре простирающихся радиально внутрь лепестка, которые образуют крылья шлица. Лепестки выполнены в расточенном отверстии на верхней поверхности крепежного средства, и каждый из них имеет верхнюю поверхность, углубленную на некоторое расстояние в расточенное отверстие. На верхних поверхностях выполнена наклонная поверхность, вынуждающая вращающееся жало попадать в шлиц зацепляющимся образом. Наклонная поверхность имеет наклонные участки, как для извлечения, так и для установки. Наклонный участок для извлечения простирается от вершины к задней кромке в секторе заданной окружности. Наклонный участок для извлечения выполнен так, чтобы отклоняться под линейным углом, как правило, вниз, радиально внутрь по направлению к оси крепежного средства и, как правило, вниз в направлении извлечения. Наклонный участок для установки простирается от вершины наклонной поверхности до ее передней кромки в секторе другой заданной окружности. Наклонный участок для установки выполнен так, чтобы отклоняться под линейным углом, как правило, вниз радиально внутрь к оси крепежного средства и, как правило, вниз в направлении установки.

Согласно одному варианту предложено крепежное средство, имеющее головку со шлицем, содержащим: множество лепестков, простирающихся радиально внутрь, образующих приводные поверхности спиральной формы, причем указанные приводные поверхности простираются, по существу, по оси от верхних поверхностей лепестков, обращенных вверх, к дну шлица, при этом указанные приводные поверхности выполнены с возможностью зацепления с сопрягающимся приводным инструментом для вращения указанного крепежного средства в направлениях установки и извлечения вокруг продольной оси, причем шлиц дополнительно содержит: выровненное по оси расточенное отверстие, выполненное в верхней поверхности головки крепежного средства, при этом в нем углублены верхние поверхности указанного множества лепестков, обращенные наружу, неприводную наклонную поверхность, выполненную на каждом из указанного множества лепестков на их поверхностях, обращенных наружу, причем каждая из указанных наклонных поверхностей дополнительно содержит: наклонный участок для установки, отклоняющийся от вершины под линейным углом, и наклонный участок для извлечения, отклоняющийся от вершины под линейным углом, при этом указанный наклонный участок для установки и указанный наклонный участок для извлечения выполнены с возможностью введения вращающегося приводного инструмента в зацепление с приводными поверхностями в направлениях установки или извлечения.

Согласно другому варианту предложен способ изготовления штампа для образования шлица в верхней поверхности головки крепежного средства, с множеством лепестков, простирающихся радиально внутрь, с образованием приводных поверхностей спиральной формы, причем указанные приводные поверхности простираются, по существу, по оси от поверхностей лепестков, обращенных наружу, к дну шлица, при этом указанные приводные поверхности выполнены с возможностью зацепления с сопрягающимся приводным инструментом для вращения указанного крепежного средства в направлениях установки и извлечения вокруг продольной оси, причем указанный способ включает этапы: выполнения выровненного по оси отверстия в заготовке матрицы, выполнения множества лепестков в указанном отверстии для образования множества приводных поверхностей шлица крепежного средства, выполнения неприводной наклонной поверхности на каждом из указанного множества лепестков указанной матрицы на ее поверхностях, обращенных наружу, при этом указанные наклонные поверхности углублены на заданную глубину в расточенное отверстие в указанном отверстии, причем каждая из указанных наклонных поверхностей дополнительно содержит: наклонный участок для установки, отклоняющийся от вершины под линейным углом, и наклонный участок для извлечения, отклоняющийся от вершины под линейным углом, при этом указанный наклонный участок для установки и указанный наклонный участок для извлечения выполнены с возможностью обеспечения вхождения вращающегося приводного инструмента в зацепление с приводными поверхностями, как в направлении установки, так и в направлении извлечения, и холодного формования штампа путем прессования заготовки штампа в указанную матрицу.

Предпочтительно, этап выполнения наклонной поверхности на каждом из указанного множества лепестков на их поверхностях, обращенных наружу, дополнительно включает этапы: выполнения, по существу, цилиндрического электроэрозионного штыря, имеющего форму, соответствующую расточенному отверстию, причем указанный штырь имеет поверхность зацепления, выполнения множества формующих поверхностей, соответствующих количеству лепестков на указанной поверхности зацепления для образования линейных углов наклонных участков для установки и для извлечения.

Предпочтительно, этап выполнения множества формующих поверхностей дополнительно включает этап машинной обработки четырех формующих поверхностей под линейным углом в 9 и 15°.

Согласно еще одному варианту предложен штамп для формирования шлица в верхней поверхности головки крепежного средства, имеющего множество простирающихся радиально внутрь лепестков, которые образуют приводные поверхности спиральной формы, причем указанные приводные поверхности простираются, по существу, по оси от верхних поверхностей лепестков, обращенных наружу, к дну шлица, при этом указанные приводные поверхности выполнены с возможностью зацепления с сопрягающимся приводным инструментом для вращения указанного крепежного средства в направлениях установки и извлечения вокруг продольной оси, причем указанный штамп содержит: головку штампа, простирающуюся наружу от стержня к вершине, имеющей лепестки, расположенные так, чтобы образовывать приводные поверхности спиральной формы, причем указанная головка штампа имеет первый диаметр на стержне и дополнительно содержит: выровненный по оси участок основания, имеющий второй диаметр, при этом указанный участок основания выполнен снаружи на стержне указанного штампа, причем указанный второй диаметр меньше указанного первого диаметра, и указанные лепестки выступают наружу от указанного участка основания к вершине и простираются в радиальном направлении до второго диаметра, причем указанные лепестки образуют крылообразные поверхности, обращенные наружу, на указанном участке основания, между каждым лепестком, неприводную наклонную поверхность, выполненную на каждой из указанных крылообразных поверхностей, причем каждая из указанных наклонных поверхностей дополнительно содержит: наклонный участок для установки, наклоняющийся от нижней точки под линейным углом, и наклонный участок для извлечения, наклоняющийся от нижней точки под линейным углом.

Предпочтительно, указанный наклонный участок для установки образует сектор указанного основания, простирающийся на первую заданную окружность, а указанный наклонный участок для извлечения образует сектор указанного основания, простирающийся на вторую заданную окружность, при этом указанная окружность первого сектора больше указанной окружности второго сектора.

Предпочтительно, отношение указанной окружности первого сектора к указанной окружности второго сектора составляет, по существу, 2 к 1.

Предпочтительно, указанная окружность первого сектора составляет 60°, а указанная окружность второго сектора составляет 30°.

Предпочтительно, наклонный участок для установки наклонен по окружности на заданный угол.

Предпочтительно, указанный заданный угол составляет в пределах от 2° до 6°.

Предпочтительно, наклонный участок для извлечения наклонен по окружности на заданный угол.

Предпочтительно, указанный заданный угол составляет в пределах от 1° до 2°.

Таким образом, создают шлиц крепежного средства, который может быть изготовлен при помощи известных способов и который облегчает зацепление, как в направлении установки, так и в направлении извлечения.

Краткое описание чертежей

Крепежное средство согласно настоящему изобретению описано более подробно ниже со ссылкой на прилагаемее чертежи, на которых:

Фиг.1 представляет собой вид в перспективе винта с плоской головкой, имеющей шлиц спиральной формы,

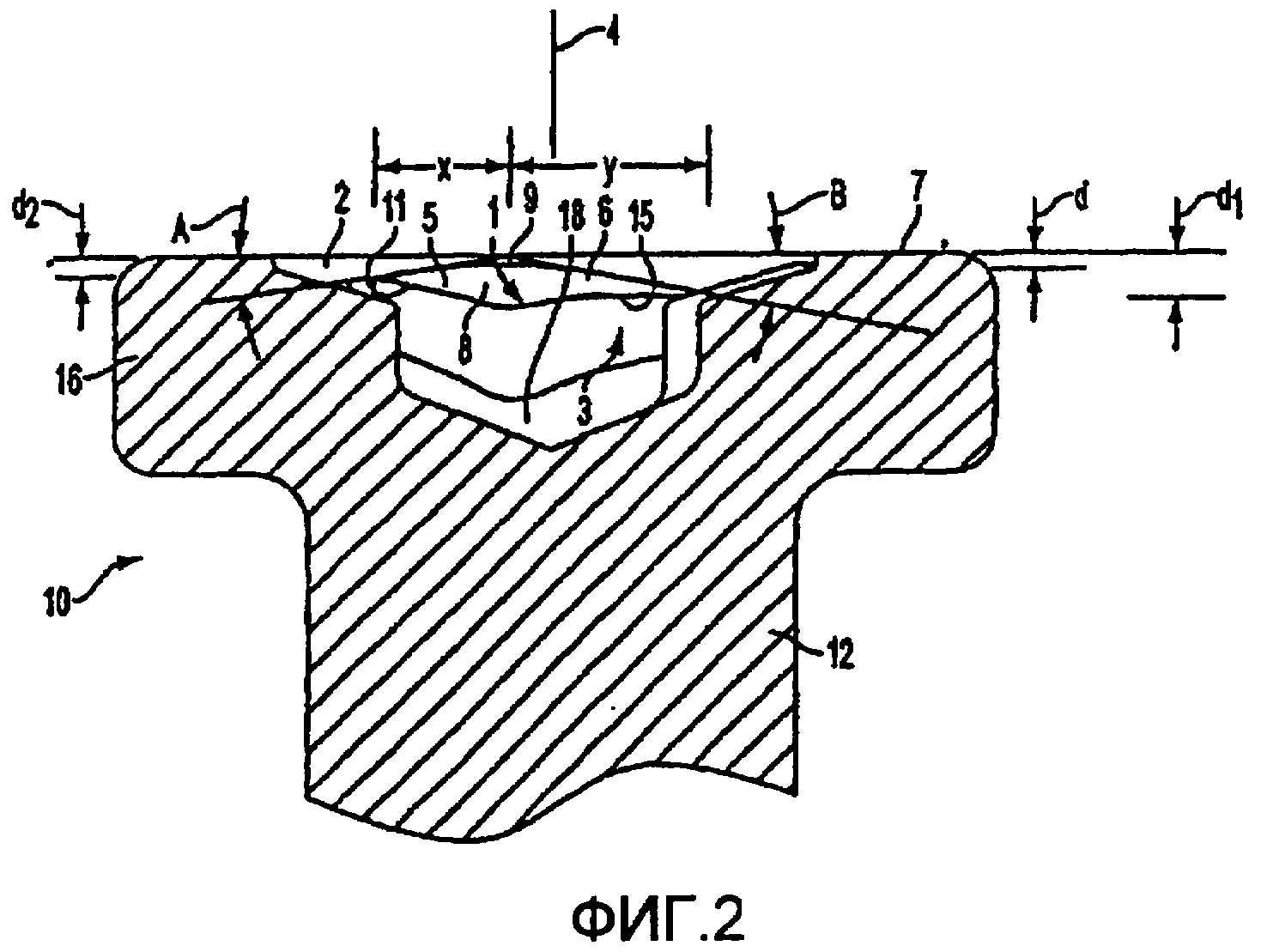

Фиг.2 представляет собой поперечное сечение винта с плоской головкой, имеющей наклонную поверхность лепестка согласно настоящему изобретению,

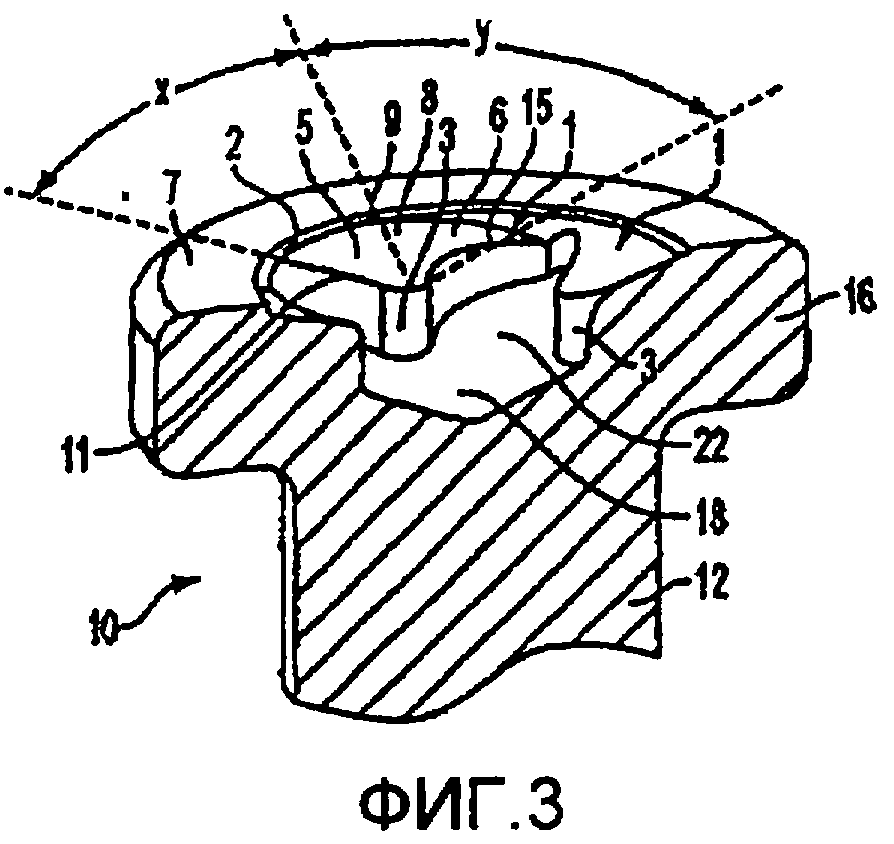

Фиг.3 представляет собой разрез в перспективе крепежного средства, имеющего наклонную поверхность зацепления, согласно настоящему изобретению,

Фиг.4 представляет собой вид в перспективе штампа, используемого для изготовления шлица, показанного на Фиг.2,

Фиг.5 представляет собой вид сверху штампа, показанного на Фиг.4,

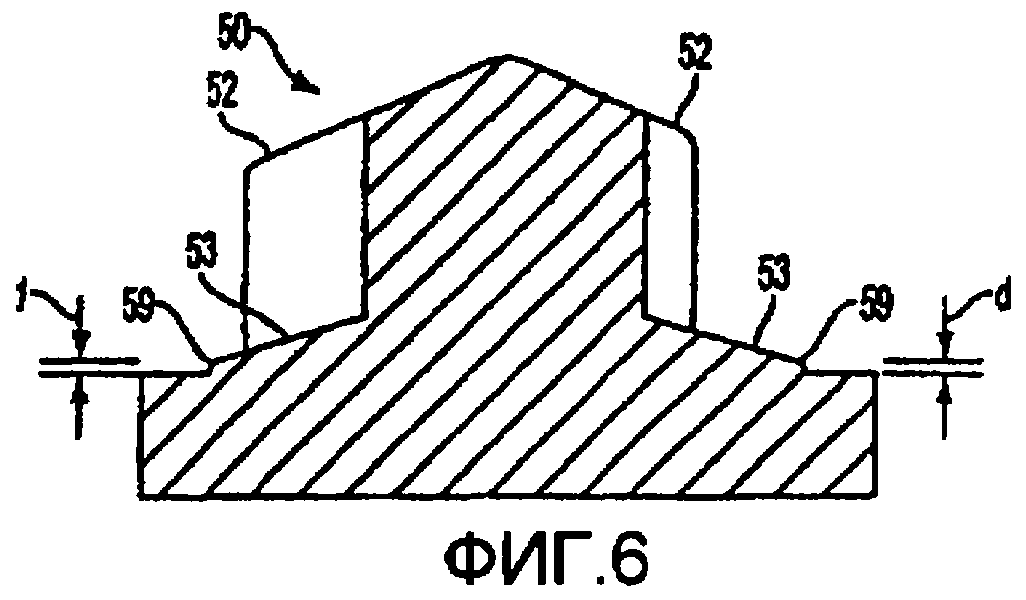

Фиг.6 представляет собой боковой разрез штампа, показанного на Фиг.4 вдоль линий разреза 8-8 на Фиг.5,

Фиг.7а-7е представляют собой этапы изготовления штампа, используемого для формирования шлица согласно настоящему изобретению,

Фиг.8а-8b представляют собой холодную штамповку шлица согласно настоящему изобретению при помощи штампа, показанного на Фиг.7.

Подробное описание предпочтительных вариантов осуществления изобретения

На Фиг.1 показан пример резьбового крепежного средства 10, имеющего стержень 12 с резьбой 14, выполненной на одном конце, и головкой 16 со шлицем 18, выполненной на другом конце. Головка 16 может быть сформирована на обычной двухударной высадочной машине, в которой один конец проволоки или другого материала, из которого изготавливается крепежное средство, поддерживается в матрице высадочной машины, и по ее головке наносятся удары, сначала при помощи штампа, который частично формирует головку, а затем при помощи чистового штампа, который осуществляет чистовую доводку головки и формирует шлиц для зацепления с воротком.

Показанный шлиц 18 имеет центральный участок 20 и множество крыльев 22, простирающихся радиально наружу. Шлиц в варианте, показанном на Фиг.1, сформирован так, что каждое из его крыльев 22 имеет стенку 24 для установки (при условии, что резьба 14 - правая) и стенку 26 для извлечения. Стенка 24 для установки и стенка 26 для извлечения, предпочтительно, сформированы по существу вертикальными, образующими или почти соответствующими цилиндрической поверхности, параллельной продольной оси винта. Дно шлица может быть образовано конической донной стенкой 28. Радиально внешний конец каждого крыла может иметь такой контур, чтобы обеспечивать плавный изогнутый переход 30 между стенкой 24 для установки и стенкой 26 для извлечения крыла. Шлиц также включает в себя внутреннюю переходную стенку 32 между стенкой 24 для установки одного крыла 22 и стенкой 26 для извлечения следующего смежного крыла 22.

Следует понимать, что изобретение может быть применено к резьбовым крепежным средствам разнообразной формы, включая шлицы по существу крестообразного типа и шлицы, которые имеют больше или меньше, чем четыре крыла, как показано. Несмотря на то что предмет изобретения описан со ссылкой на зацепление спирального типа, настоящее изобретение может быть равносильно эффективно в шлицах, имеющих другие схемы зацепления.

Крепежное средство согласно настоящему изобретению, как правило, подобно показанному на Фиг.1, но включает в себя модификации, показанные на Фиг.2. Как отмечалось выше, крепежное средство 10, согласно настоящему изобретению, предназначено для облегчения вставки вращающихся инструментов с механическим приводом в шлиц 18. Шлиц 18 крепежного средства 10, согласно настоящему изобретению, наилучшим образом показан в разрезе на Фиг.2, и на виде в перспективе на Фиг.3. Крепежное средство 10 содержит головку 16 и стержень 12. Головка 16 выполнена со шлицем 18, выполненным в верхней поверхности 7 головки 16. Шлиц 18 имеет форму, насчитывающую, например, четыре лепестка 3, простирающихся радиально внутрь, образующих крылья 22 шлица.

В крепежном средстве, согласно настоящему изобретению, лепестки 3 сформированы в расточенном отверстии 2 на верхней поверхности 7 и имеют верхнюю поверхность 8, которая углублена на расстояние d в расточенное отверстие 2.

Каждая наклонная поверхность 1 одинаково сформирована на углубленной верхней поверхности 8 лепестков 3, как показано на Фиг.2 и 3, и состоит из наклонной поверхности 1, которая простирается по сектору примерно в 90°. Наклонная поверхность 1 и расточенное отверстие 2 вынуждают вращающееся жало попадать в шлиц зацепляющимся образом. Наклонная поверхность 1 поверхности 8 лепестка состоит из наклонных участков 5 и 6 для извлечения и установки, соответственно.

Наклонный участок 5 для извлечения простирается от вершины 9 наклонной поверхности 1 к задней кромке 11 (при помощи направления 40 вращения по часовой стрелке, показанного на Фиг.1 в качестве ссылки) для формирования сектора с окружностью х. Наклонный участок 5 для извлечения имеет форму, отклоненную под линейным углом, как правило, вниз, радиально внутрь по направлению к оси крепежного средства и, как правило, вниз в направлении извлечения (направления против часовой стрелки 41, показанного на Фиг.1) под углом А, как показано на Фиг.2. Угол А будет составлять в пределах от 1° до 2°.

Наклонный участок 6 для установки простирается от вершины 9 наклонной поверхности 1 к передней кромке 15 (при помощи направления 40 вращения по часовой стрелке, показанного на Фиг.1 в качестве ссылки) для формирования сектора с окружностью у. Наклонный участок 6 для установки имеет форму, отклоненную под линейным углом также, как правило, вниз, радиально внутрь по направлению к оси крепежного средства и, как правило, вниз в направлении установки (направлении по часовой стрелке 40) под углом В, как показано на Фиг.2. Угол В будет составлять в пределах от 2° до 6°.

В варианте, показанном на Фиг.2, наклонный участок 6 простирается на сектор, составляющий по существу 60°, и наклонный участок 5 простирается на сектор, составляющий по существу 30°. Это изменяется в зависимости от числа лепестков, но, как правило, относительные размеры наклонных участков будут составлять грубо 2 к 1 для облегчения производства.

Расточенное отверстие 2 способствует зацеплению воротка путем ускорения зацепления воротка по мере его приближения к наклонной поверхности 1. Расточенное отверстие 2 имеет минимальную глубину d в вершине 9 наклонной поверхности 1, которая будет изменяться в зависимости от размера крепежного средства, например, 0,0044 дюйма для крепежного средства, имеющего размер шлица МТ-1. Наклонный участок 6 отклоняется на угол В от вершины 9 в направлении установки до глубины d1. Наклонный участок 5 отклоняется на угол А в направлении извлечения на глубину d2.

Штамп 50 показан на Фиг.4-6 и предназначен для использования при холодной штамповке шлица согласно настоящему изобретению в заготовке крепежного средства путем прессования под высоким давлением хорошо известным способом. Штамп 50 выполнен с лепестками 52 для формирования крыльев 22 крепежного средства 10, показанного на Фиг.2 и 3. Лепестки 52 простираются наружу от поверхностей 53, которые предназначены для формирования расточенного отверстия 2 крепежного средства 10. Поверхности 53 имеют контуры, зеркально отражающие наклонные участки 5 и 6 для формирования наклонной поверхности 1 крепежного средства 10.

Для осуществления этого, поверхности 53 состоят из участка 55, простирающегося от вершины 59 поверхности 53 к вершине 61 смежного лепестка 52, в направлении по часовой стрелке, показанном на Фиг.5, для формирования сектора окружностью х. Участок 55 наклонен под линейным углом, как правило, вверх, радиально внутрь к оси штампа и, как правило, вверх к вершине 61 под углом А, как показано на Фиг.2. Угол А будет составлять в пределах от 1° до 2°.

Кроме того, участок 56 простирается от вершины 59 поверхности 53 до вершины 62 смежного лепестка в направлении против часовой стрелки, показанном на Фиг.5, для формирования сектора окружностью у. Участок 56 наклонен под линейным углом, как правило, вверх радиально внутрь к оси штампа и, как правило, вверх к вершине 62 под углом В, как показано на Фиг.2. Угол В будет составлять в пределах от 2° до 6°. В варианте, показанном на Фиг.5, участок 56 простирается на сектор по существу в 60°, и участок 55 простирается на сектор по существу в 30°. Это будет изменяться в зависимости от количества лепестков, но в общем относительный размер наклонных участков будет составлять грубо 2 к 1 для облегчения изготовления.

Штамп 50 изготавливают, как показано на Фиг.7а-7е, и затем используют для холодной штамповки крепежного средства 10 хорошо известным способом, как показано на Фиг.8а и 8b.

Для изготовления штампа 50 используется электроэрозионная обработка для изготовления матрицы или пуансона 70, как показано на Фиг.7а-7е, для холодного формования штампа, при помощи которого может быть выполнен шлиц в крепежном средстве 10. Пуансон 70 изготовлен из заготовки 71 из стального прутка, например, длиной один дюйм на один дюйм в диаметре, которая подвергается бесцентровой шлифовке с допустимым отклонением +0,0005/-0, 0000. Концы заготовки должны быть параллельными и квадратными наружному диаметру. Жесткие допуски необходимы для обеспечения успешной электроэрозионной обработки. Как показано на Фиг.7а, центральное отверстие 72 высверливается по оси в заготовке 71 диаметром, меньшим, чем внутренний диаметр шлица 18.

Полностью обработанная по размеру и высверленная заготовка 71 затем помещается в зажим электроэрозионного станка с проволокой, помещенной в отверстие 72. Электроэрозионный станок программируется для вырезания блока материала для формирования полости 73 матрицы в форме спирального шлица 18, как показано на Фиг.2. Для получения участков 55 и 56 на каждом лепестке штампа 50 штырь 80 электроэрозионного станка подвергается машинной обработке с контурами поверхностей 53, как показано на Фиг.7с. Поверхности 81, 82, 83 и 84 выполняются на штыре 80. Для получения требуемой формы для наклонных поверхностей поверхности 81-84 обрабатываются под углами при установке в 9 и 15°.

При помощи штыря 80, как показано на Фиг.7d, может быть сформировано расточенное отверстие 74, имеющее наклонные поверхности 75 и 76 на каждом лепестке. Тогда полость 73 матрицы пуансона 70 завершается с формой шлица 18 крепежного средства 10, как показано на Фиг.7е. Пуансон 70 затем используется для изготовления штампа 50 путем прессования. Крепежное средство 10 может быть выполнено путем холодного формования заготовки при помощи штампа 50, как показано на Фиг.8а и 8b.

Несмотря на то что изобретение было описано со ссылкой на конкретные варианты, описание конкретных вариантов является лишь пояснительным, и его не следует рассматривать как ограничивающее объем изобретения. Различные другие модификации и изменения могут быть очевидны специалистам в данной области техники, не отступая от объема и сущности изобретения, как определено в формуле изобретения.

Реферат

Изобретение относится к машиностроению. Крепежное средство имеет головку со шлицем, в котором приводные поверхности выполнены спиральной формы, и он выполнен в расточенном отверстии в верхней поверхности крепежного средства. Лепестки приводных поверхностей имеют верхние поверхности, углубленные на заданное расстояние в расточенное отверстие. Наклонная поверхность выполнена на каждой из верхних поверхностей, что способствует попаданию вращающегося жала в шлиц с зацеплением. Наклонные поверхности состоят из наклонного участка для извлечения и наклонного участка для установки. Заявлен также штамп, предназначенный для образования упомянутого шлица в головке крепежного средства и способ изготовления этого штампа. В результате облегчается вставка вращающихся инструментов с механическим приводом в шлиц крепежного средства. 3 н. и 16 з.п. ф-лы, 13 ил.

Формула

выровненное по оси расточенное отверстие, выполненное в верхней поверхности головки крепежного средства, при этом в нем углублены верхние поверхности указанного множества лепестков, обращенные наружу;

неприводную наклонную поверхность, выполненную на каждом из указанного множества лепестков на их поверхностях, обращенных наружу, причем каждая из указанных наклонных поверхностей дополнительно содержит:

наклонный участок для установки, отклоняющийся от вершины под линейным углом, и

наклонный участок для извлечения, отклоняющийся от вершины под линейным углом,

при этом указанный наклонный участок для установки и указанный наклонный участок для извлечения выполнены с возможностью введения вращающегося приводного инструмента в зацепление с приводными поверхностями в направлениях установки или извлечения.

выполнения выровненного по оси отверстия в заготовке матрицы;

выполнения множества лепестков в указанном отверстии для образования множества приводных поверхностей шлица крепежного средства;

выполнения неприводной наклонной поверхности на каждом из указанного множества лепестков указанной матрицы на ее поверхностях, обращенных наружу, при этом указанные наклонные поверхности углублены на заданную глубину в расточенное отверстие в указанном отверстии, причем каждая из указанных наклонных поверхностей дополнительно содержит:

наклонный участок для установки, отклоняющийся от вершины под линейным углом, и

наклонный участок для извлечения, отклоняющийся от вершины под линейным углом,

при этом указанный наклонный участок для установки и указанный наклонный участок для извлечения выполнены с возможностью обеспечения вхождения вращающегося приводного инструмента в зацепление с приводными поверхностями как в направлении установки, так и в направлении извлечения; и

холодного формования штампа путем прессования заготовки штампа в указанную матрицу.

выполнения, по существу, цилиндрического электроэрозионного штыря, имеющего форму, соответствующую расточенному отверстию, причем указанный штырь имеет поверхность зацепления;

выполнения множества формующих поверхностей, соответствующих количеству лепестков на указанной поверхности зацепления для образования линейных углов наклонных участков для установки и для извлечения.

головку штампа, простирающуюся наружу от стержня к вершине, имеющей лепестки, расположенные так, чтобы образовывать приводные поверхности спиральной формы, причем указанная головка штампа имеет первый диаметр на стержне и дополнительно содержит:

выровненный по оси участок основания, имеющий второй диаметр, при этом указанный участок основания выполнен снаружи на стержне указанного штампа, причем указанный второй диаметр меньше указанного первого диаметра, и указанные лепестки выступают наружу от указанного участка основания к вершине и простираются в радиальном направлении до второго диаметра, причем указанные лепестки образуют крылообразные поверхности, обращенные наружу, на указанном участке основания между каждым лепестком;

неприводную наклонную поверхность, выполненную на каждой из указанных крылообразных поверхностей, причем каждая из указанных наклонных поверхностей дополнительно содержит:

наклонный участок для установки, наклоняющийся от нижней точки под линейным углом, и

наклонный участок для извлечения, наклоняющийся от нижней точки под линейным углом.

Комментарии