Способ изготовления напорной части насоса и напорная часть насоса, изготовленная этим способом - RU2736478C2

Код документа: RU2736478C2

Чертежи

Описание

Область техники

Изобретение в общем относится к элементу, используемому при добыче нефти и газодобыче при операциях перекачивания, и способу изготовления этого элемента. В частности, данное изобретение относится к оптимизации геометрии (формы и размера) такого элемента, как напорная часть насоса, и оптимизации процесса его изготовления, с целью добиться повышения производительности процесса изготовления и прочности изделия путем сочетания приемов штамповки и механической обработки.

Предпосылки создания изобретения

В нефтяной и газовой промышленности морское и наземное бурения определяются как важнейшие области. В связи с новыми открытиями в области сланцевого газа и новой технологией направленного бурения резко возросла потребность в буровом оборудовании, в особенности в аппаратуре системы безопасности и основном оборудовании. Для того, чтобы удовлетворить возрастающим потребностям в элементах системы безопасности и основном оборудовании, важно улучшить производительность и усовершенствовать способ изготовления.

Во областях промышленности, включая нефтяную и газовую промышленность, используются устройства системы безопасности и основное оборудование. В течение многих десятилетий многие из этих элементов изготавливаются с использованием традиционной технологии изготовления (т.е. штамповке в открытом штампе с последующей механической обработкой). Согласно этим способам, слиток предварительно проковывается в блюм, за этим следует резка, грубая размерная обработка, черновая машинная обработка, термообработка, получистовая механическая обработка и чистовая механическая обработка элемента.

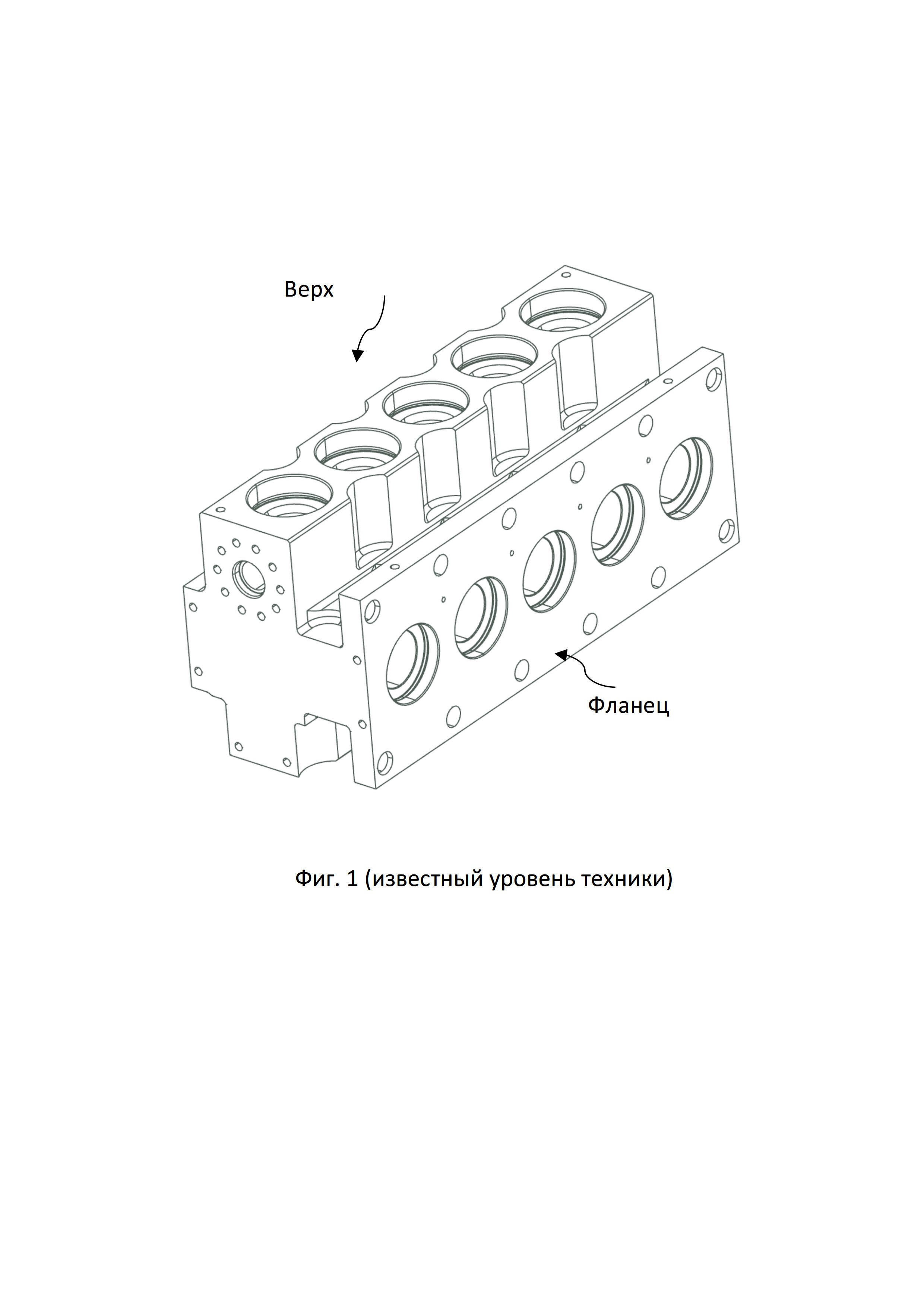

Существующая геометрия узла напорной части насоса, показанная на Фиг. 1, 2, 3 и 4, характеризуется тем, что все его поверхности полностью обрабатываются на станке, для чего в процессе изготовления требуется больше исходного материала и происходит большая потеря материала во время механической обработки. При этом также требуется оборудование большей

производительности для обработки материала.

Существующий процесс изготовления, как показано на Фиг. 9, представляет собой сочетание "Штамповки в открытом штампе, механической и термической обработки". В этом процессе заготовка в виде прямоугольной заготовки для штамповки получается из блюма в результате штамповки в открытом штампе, а конечная форма достигается путем механической обработки. В результате существующей технологии используется только около 34% материала, что, следовательно, приводит к потере приблизительно 66% материала прокованного блюма до конечной детали. Необходимо отметить, что указанные прокованные блюмы образуются путем штамповки в открытом штампе, они имеют приблизительную форму и размеры прямоугольной заготовки для машинной обработки.

Во время массового производства подобных узлов существенное количество сырья теряется при традиционном способе производства, что приводит к значительным затратам времени на машинную обработку и низкому выходу готовых изделий.

Другим важным ограничением существующей конструкции и существующего способа изготовления напорной части насоса является то, что маршрут обработки прорезает непрерывные текстурные линии в металле и, следовательно, текстурные линии более не являются непрерывными вдоль контуров напорной части насоса. Это является причиной того, почему в напорной части насоса существующей конструкции, изготовленной в соответствии с существующей технологией, отсутствуют непрерывные текстурные линии вдоль контуров напорной части насоса.

Следовательно, имеется потребность в новаторской конструкции и новаторском способе изготовления напорной части насоса. Также важно сократить механическую обработку не предназначенных для монтажа поверхностей изделия и создавать путем штамповки заготовку почти чистовой формы для чистовой механической обработки. Это создаст необходимый баланс между штамповкой и механической обработкой при эффективном использовании материала и сокращении времени механической обработки. Это приводит к повышению производительности процесса изготовления подобных узлов без ущерба для требуемых механических характеристик и удельной прочности.

Цели данного изобретения

Целью данного изобретения является создание узлов в аппаратуре системы безопасности и основном оборудовании, у которых не предназначенные для монтажа области поверхностей остаются в состоянии непосредственно после штамповки.

Еще одной целью изобретения является создание узлов в аппаратуре системы безопасности и основном оборудовании, отличающихся эффективным использованием материала.

Еще одной целью изобретения является создание способа изготовления подобных узлов.

Еще одной целью изобретения является создание оптимального "прокованного блюма", размер которого соответствует заготовке для штамповки в закрытом штампе.

Еще одной целью изобретения является создание штампованной заготовки почти чистовой формы с тем, чтобы повысить коэффициент использования материала в технологическом маршруте от штамповки в закрытом штампе.

Еще одной целью изобретения является создание конструкции объемного штампа для указанного процесса штамповки с получением полуфабриката почти чистовой формы.

Еще одной целью изобретения является создание способа изготовления полуфабриката почти чистовой формы из прокованного блюма с использованием штамповки в закрытом штампе.

Еще одной целью изобретения является создание технологической карты механической обработки и программы формирования траектории перемещения инструмента для штамповки полуфабриката почти чистовой формы.

Еще одной целью изобретения является создание напорной части насоса с непрерывными текстурными линии вдоль контуров и улучшенными механическими и металлургическими свойствами путем штамповки в закрытом штампе с последующей термообработкой.

Краткое описание чертежей

На Фиг. 1 и 2 показаны перспективные виды напорной части насоса, изготовленной с использованием традиционной технологии.

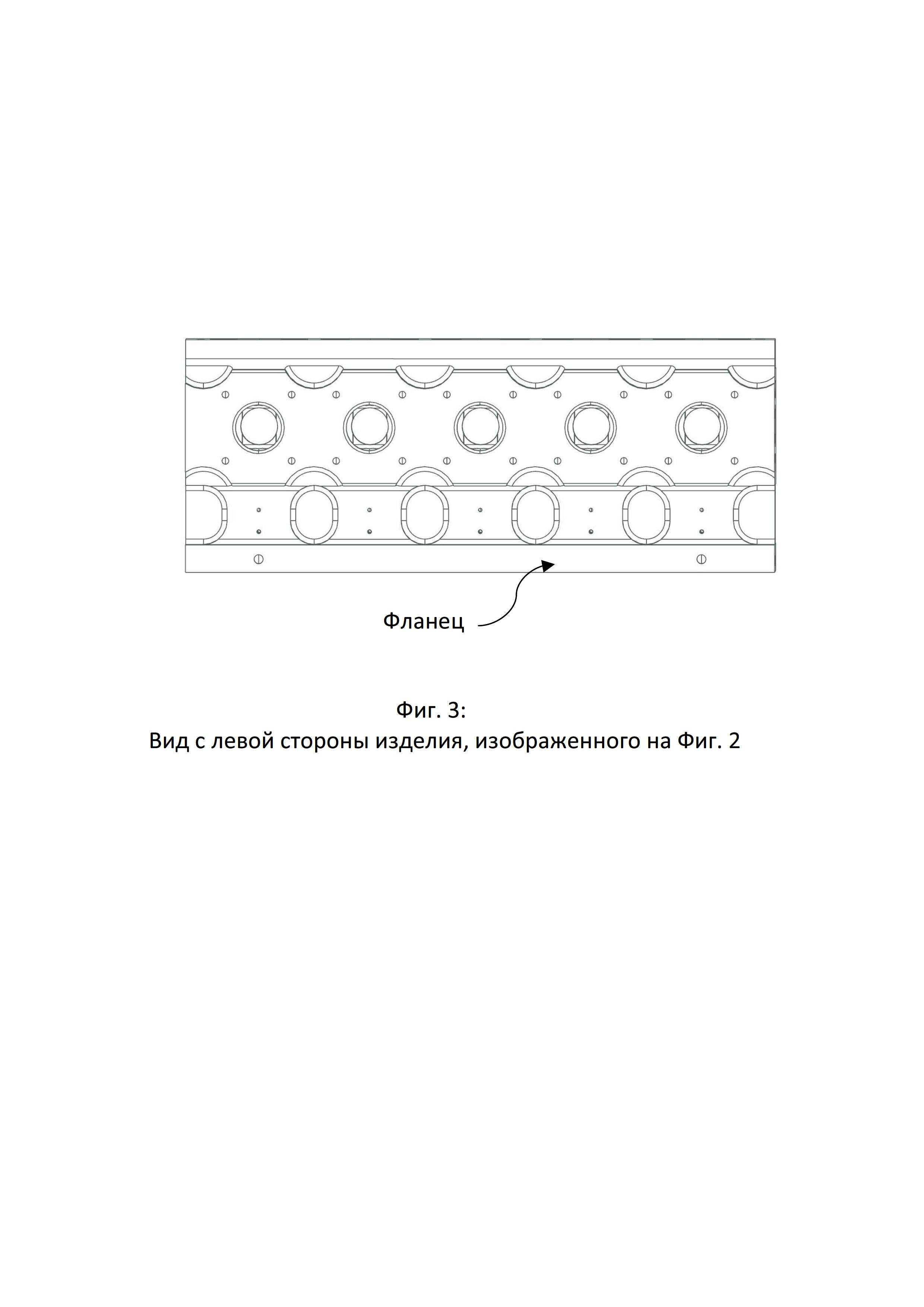

На Фиг. 3 и 4 показаны виды сбоку напорной части насоса, изготовленной с использованием традиционной технологии.

На Фиг. 5 и 6 показаны перспективные виды напорной части насоса, изготовленной с использованием предложенной в изобретении технологии.

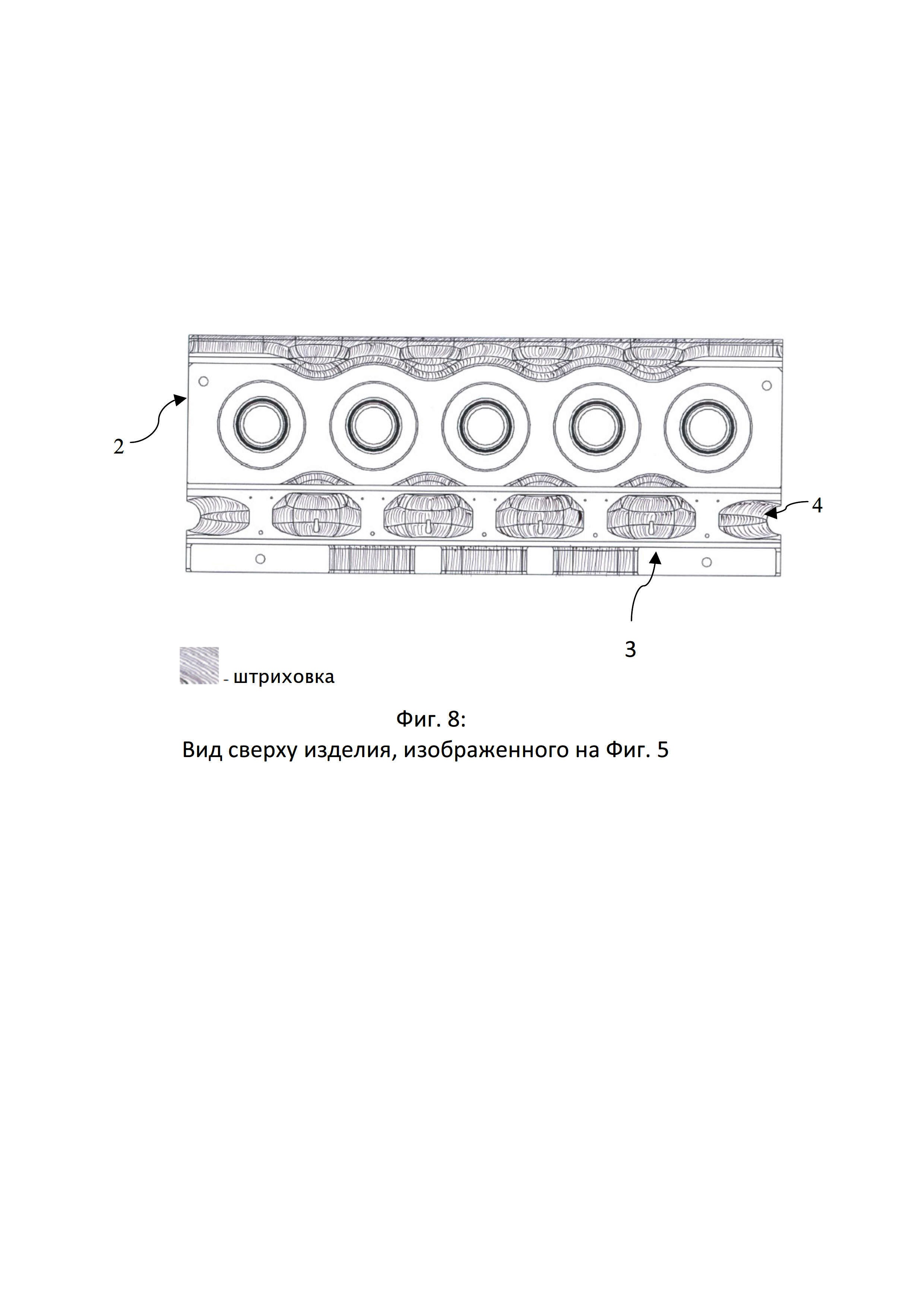

На Фиг. 7 и 8 показаны виды сбоку напорной части насоса, изготовленной с использованием предложенной в изобретении технологии.

На Фиг. 9 показана блок-схема традиционного технологического процесса изготовления напорной части насоса.

На Фиг. 10 показана блок-схема способа изготовления напорной части насоса согласно изобретению.

На Фиг. 11 показаны текстурные линии металла для контуров напорной части насоса, предложенной в изобретении.

На Фиг. 12 показана сборка ковочного штампа, используемого при изготовлении напорной части насоса, согласно изобретению.

(Пожалуйста, обратите внимание на то, что области, оставленные в состоянии непосредственно после штамповки, согласно изобретению, отмечены штриховкой).

Перечень элементов:

1. Напорная часть насоса 2. Корпус 3. Фланец 4. Шейка 5. Монтажные области поверхностейс6. Не предназначенные для монтажа области поверхностей 7. Первая поверхность 8. Вторая поверхность 9. Внутренний канал 10. Выступающая область 11. Выступ штампа, 12. Верхняя половина штампа, 13. Нижняя половина штампа.

Краткое изложение сущности изобретения

В данном изобретении описана новая конструкция напорной части насоса и усовершенствованный способ ее изготовления.

В настоящем изобретении геометрия узла напорной части (1) насоса оптимизирована таким образом, что монтажные области, или поверхности (5), поддерживаются в состоянии после механической обработки в то время как другие, или не предназначенные для монтажа области, или поверхности (6), остаются в состоянии непосредственно после штамповки, как показано на Фиг. 5, 6, 7 и 8. При использовании этой усовершенствованной конструкции снижается вес заготовки.

Также эта усовершенствованная конструкция напорной части насоса дает значительное сокращение времени механической обработки и удаления стружки.

В настоящем изобретении также описан технологический процесс изготовления аппаратуры системы безопасности и основного оборудования, использующий сочетание штамповки в открытом и закрытом штампах и механической обработки. Технологический процесс включает шаги предварительной проковки слитка для получения заготовки для штамповки в закрытом штампе с использованием штамповки в открытом штампе, штамповки заготовки в закрытом штампе, при использовании штамповочного оборудования, получистовую/черновую/частичную механическую обработку, термообработку, сверление и чистовую механическую обработку узла. Большинство не предназначенных для монтажа зон (т.е. поверхностей, к которым не будут монтироваться никакие сопряженные с ним детали) напорной части насоса, остаются в состоянии непосредственно после штамповки (т.е. исключается механическая обработка подобных зон).

При использовании предложенной в настоящем изобретении технологии от 70 до 75% формы и размеров конечного узла достигается за счет штамповки, а остальные 25-30% - за счет механической обработки.

Напорная часть насоса (1) с непрерывными текстурными линиями металла вдоль контуров (см. Фиг. 11) и улучшенные механические и металлургические характеристики являются результатом этой новаторской конструкции и новаторского способа изготовления.

Подробное описание изобретения

Настоящее изобретение может быть использовано для любых штампованных деталей, которые находят применение во многих отраслях промышленности, в особенности для тех, которые создаются из крупных слитков. В особенности это изобретение полезно при производстве аппаратуры системы безопасности и основного оборудования такого, как напорная часть насоса (1), которая используется в нефтяной и газовой промышленности. За основу следующего описания взята такая типичная напорная часть насоса.

На фиг. 1 и 2 показаны перспективные виды существующей конструкции напорной части насоса. На фиг. 3 и 4 показаны некоторые боковые виды изделия, показанного на фиг. 1 и 2. На фиг. 1, 2, 3 и 4 четко видно, что все представленные для монтажа и не предназначенные для монтажа поверхности в традиционной напорной части насоса подвергаются механической обработке. Большая часть наружных поверхностей в напорной части насоса существующей конструкции являются поверхностями, не предназначенными для монтажа. Следовательно, при обработке не предназначенных для монтажа поверхностей происходит потеря материала и времени на механическую обработку.

На фиг. 5 и 6 показаны перспективные виды новаторской конструкции напорной части насоса (1), а на фиг. 7 и 8 показаны некоторые боковые виды изделий, показанных на фиг. 5 и 6 соответственно.

Как показано на фиг. 5, напорная часть насоса (1) включает корпус (2) и фланец (3). Область между фланцем (3) и корпусом (2) представляет собой шейку (4). Поверхность корпуса, обращенная в сторону фланца называется первой поверхностью (7). Первая поверхность (7) разрывается шейкой (4). Поверхность корпуса, обращенная в противоположную от фланца сторону, называется второй поверхностью (8). Вторая поверхность (8) разрывается выступающей областью (10), которая проходит по всей длине напорной части насоса (1). Как показано на фиг. 5, 6, 7, 8, как первая поверхность (7), и так и вторая поверхность (8) включают области или поверхности в состоянии непосредственно после штамповки (6) и механической обработанные (5). Доля областей или поверхностей в состоянии непосредственно после штамповки (6) в виде процента от общей площади второй поверхности (8) является существенной.

В напорной части (1) насоса имеется множество внутренних каналов (9), предназначенных для движения флюидов. В одном варианте выполнения изобретения эти каналы выполнены в виде соединенных друг с другом отверстий, проходящих внутри тела корпуса, фланца и шейки.

Новаторская конструкция напорной части (1) насоса, согласно изобретению, состоит из механически обработанных поверхностей (5), а также из поверхностей (6) в состоянии непосредственно после штамповки. Предназначенные для монтажа поверхности подвергаются механической обработке, в то время как не предназначенные для монтажа поверхности формируются при штамповке. Следовательно, большая часть не предназначенных для монтажа поверхностей остается в состоянии непосредственно после штамповки, что значит, что эти поверхности не требуют механической обработки. Как показано на фиг. 5 и 6, на первой поверхности (7) имеется по крайней мере одна не предназначенная для монтажа поверхность, которая остается в состоянии непосредственно после штамповки. Не предназначенные для монтажа участки первой поверхности (7) расположены между отверстиями для перемещения флюидов.

Области не предназначенные для монтажа поверхностей, которые подвергаются механической обработке, представляют собой области, на которых могут быть выполнены отверстия для подъема.

Традиционная технология изготовления, как показано на фиг. 9, включает следующие шаги:

- штамповка слитка в открытом штампе для получения прямоугольной полуобработанной заготовки,

- черновая механическая обработка,

- термообработка;

- частичная механическая обработка,

- чистовая механическая обработка.

Традиционная технология изготовления проводит к большим потерям материала и энергии.

С другой стороны, предложенная в настоящем изобретении технология, как показано на фиг. 10, включает следующие шаги:

а. штамповка с использованием способа штамповки в открытом штампе для получения заготовки;

b. штамповка указанной заготовки в закрытом штампе способом многостадийного нанесения ударов для получения напорной части насоса почти чистовой формы;

с. черновая механическая обработка наружных поверхностей не предназначенных для монтажа участках указанной напорной части насоса почти чистовой формы, оставляя при этом не предназначенные для монтажа поверхности в состоянии непосредственно после штамповки для получения обработанной начерно напорной части насоса почти чистовой формы;

d. выполнение термообработки обработанной начерно напорной части насоса почти чистовой формы для получения термообработанной, обработанной начерно механически напорной части насоса почти чистовой формы;

е. выполнение дальнейшей получистовой или частичной или черновой механической обработки указанной термообработанной, обработанной начерно механически напорной части насоса почти чистовой формы, при этом большая часть не предназначенных для монтажа участков остается в состоянии непосредственно после штамповки;

f. сверление для создания внутренних каналов, при этом снова большая часть не предназначенных для монтажа участков остается в состоянии непосредственно после штамповки;

g. выполнение чистовой механической обработки для получения напорной части насоса.

Таким образом, становится понятно, что участки, сформированные путем штамповки и оставленные в состоянии непосредственно после штамповки во время шагов частичной/черновой/ чистовой механической обработки остаются в состоянии непосредственно после штамповки в конечном изделии.

Как показано на фиг. 10, во время штамповки в открытом штампе при обжатии слитка создается заготовка для штамповки в закрытом штампе. Во время штамповки в закрытом штампе заготовка помещается между верхней и нижней половинами штампа, и с помощью молота наносятся удары. Штамповка в закрытом штампе выполняется в несколько этапов. На первом этапе заготовка нагревается до температуры штамповки, и первый ряд ударов наносится в зависимости от геометрии детали и размера крышки штампа. Первый ряд ударов приводит к созданию предварительно нагретого полуфабриката. После нанесения требуемого количества ударов, если необходимо, то изделие еще раз нагревают и затем помещают в закрытый штамп для нанесения второго ряда ударов. Это позволяет создать вторично нагретый полуфабрикат, который является элементом почти чистовой формы, подвергаемым далее механической обработке. В том случае, когда достаточно первого ряда ударов, предварительно нагретый полуфабрикат становится напорной частью насоса почти чистовой формы.

Шейку (4), именно часть, находящуюся между фланцем (3) и корпусом (2) напорной части насоса (1), трудно штамповать за одно целое с остальной частью напорной части (1) насоса. Эту часть можно хорошо рассмотреть на фиг. 7 и 8 (а также частично на фиг. 5 и 6). Предложенный в изобретении технологический процесс включает шаг разработки такой конструкции ковочного штампа, чтобы материал втекал в область фланца и создавал непрерывные текстурные линии (см. фиг. 11).

Используя подход итеративного моделирования, была произведена оценка множества технологических подходов к штамповке и механической обработке с целью оптимизировать геометрию детали почти чистовой формы, конструкцию ковочного штампа и технологический процесс с использованием действующей технологии производства. Геометрия отштампованной детали, т.е. почти чистовая форма, и технология были оптимизированы с использованием 3D-моделирования течения металла, а технологический процесс механической обработки был оптимизирован с использованием моделирования автоматизированного производства. На основе результатов моделирования была разработана оптимальная методология производства для изготовления таких элементов, как напорные части насосов, используемые в нефтяной и газовой промышленности.

На фиг. 12 показаны верхняя и нижняя половины штампа (12 и 13), которые используются при штамповке в закрытом штампе напорной части насоса, разделенные разделительной линией (PL). На фигуре также показаны выступы (11) штампа, которые выполнены как одно целое с обеими половинами штампа. Соответствующая конструкция выступов штампа помогает создать фланец (3) на основном теле изделия с более глубокими выемками с обеих сторон напорной части насоса для формирования шейки (4). Однако, это часто приводит к текучести/деформации/изгибу выступов штампа. Также фланец изделия трудно заполнить полностью традиционными способами, вследствие высокого значения отношения глубины выемки к ее ширине. Конструкция выступов штампа в предложенном в изобретении способе (оптимизация и моделирование, как объяснено выше) такова, что она преодолевает эти недостатки.

Напорная часть насоса с непрерывными текстурными линиями в металле вдоль контуров была получена путем включения шага штамповки в закрытом штампе между штамповкой в открытом штампе и механической обработкой.

Элемент почти чистовой формы (напорная часть насоса) на следующем шаге частично подвергается механической обработке с целью удалить штамповочный уклон на отштампованной напорной части (1) насоса. Затем за этим шагом следует термообработка с целью достичь требуемых металлургических и механических свойств. После этого просверливаются отверстия для создания внутренних каналов, как указано в спецификации узла, за этим следует чистовая механическая обработка для достижения окончательной формы и размеров.

Преимущества при выполнении технологических операций.

В результате применения настоящего изобретения наблюдается целый ряд преимуществ при выполнении технологических операций. Их можно подытожить следующим образом:

1. Снижение веса заготовки для штамповки

2. Значительное снижение времени механической обработки

3. Повышение производительности.

Из выше приведенного обсуждения становится ясно, что настоящее изобретение имеет ряд вариантов выполнения.

1. Напорная часть насоса, включающая корпус, фланец, при этом корпус и фланец соединены посредством шейки, и у напорной части насоса имеется первая и вторая поверхности, при этом первой поверхностью является поверхность корпуса, расположенная ближе к фланцу, а второй поверхностью является поверхность корпуса, расположенная дальше от фланца, и при этом указанная напорная часть насоса имеет ряд предназначенных для монтажа и не предназначенных для монтажа поверхностей, отличающаяся тем, что предназначенные для монтажа поверхности находятся в состоянии после механической обработки, а по крайней мере некоторые из не предназначенных для монтажа поверхностей находятся в состоянии непосредственно после штамповки, как показано на фиг. 5, 6, 7 и 8.

2. Способ изготовления напорной части насоса, отличающийся тем, что указанный технологический процесс включает следующие шаги:

а. штамповка слитка с получением заготовки при использовании способа штамповки в открытом штампе;

b. штамповка указанной заготовки путем выполнения ударов в несколько этапов с тем, чтобы получить напорную часть насоса почти чистовой формы;

с. черновая механическая обработка наружных поверхностей на предназначенных для монтажа участках указанной напорной части насоса почти чистовой формы и сохранение не предназначенных для монтажа поверхностей в состоянии непосредственно после штамповки с тем, чтобы получить обработанную начерно напорную часть насоса почти чистовой формы;

d. выполнение термообработки механически обработанной начерно напорной части насоса почти чистовой формы с тем, чтобы получить термообработанную, обработанную механически начерно напорную часть насоса почти чистовой формы;

e. выполнение дальнейшей получистовой или частичной, или черновой механической обработки термообработанной, обработанной механически начерно напорной части насоса почти чистовой формы;

f. сверление для создания внутренних каналов;

g. выполнение чистовой механической обработки, чтобы изготовить напорную часть насоса.

3. Способ, раскрытый в варианте 2 выполнения, отличающийся тем, что указанный ряд этапов выполнения ударов, кроме того, включает следующие шаги:

а. нагревание указанной заготовки до температуры штамповки и выполнение первого ряда ударов для того, чтобы создать предварительно нагретый полуфабрикат;

b. если требуется, дальнейшее нагревание предварительно нагретого полуфабриката и выполнение второго ряда ударов, при этом предварительно нагретый полуфабрикат размещают в закрытом штампе для создания повторно нагретого полуфабриката;

при этом либо предварительно нагретый полуфабрикат, либо, в случае выполнения шага b, указанный повторно нагретый полуфабрикат образует напорную часть насоса почти чистовой формы, готовую для механической обработки.

4. Способ, раскрытый в вариантах 2 и 3, отличающийся тем, что указанный закрытый штамп имеет такую конструкцию, что материал в область фланца штампуемого изделия втекает таким образом, чтобы образовывались непрерывные текстурные линии в металле вдоль контуров напорной части насоса.

Хотя приведенное выше описание содержит большое количество конкретных деталей, они не должны использоваться как ограничения объема изобретения, но скорее как пояснение на примерах предпочтительных вариантов его выполнения. Необходимо понимать, что на основании приведенного выше описания можно осуществить различные варианты и модификации, которые не будут выходить за пределы сути и объема данного изобретения. Следовательно, объем изобретения должен определяться не проиллюстрированными вариантами выполнения, но прилагаемыми пунктами патентных притязаний и их законных эквивалентов.

Реферат

Изобретение относится к области изготовления насосного оборудования, в частности напорной части насоса с фланцем, путем сочетания процессов штамповки и механической обработки. Способ изготовления включает штамповку слитка в открытом штампе с получением заготовки части насоса, ковку указанной заготовки в закрытом ковочном штампе путем выполнения ударов в несколько этапов для получения полуфабриката части насоса, геометрическая форма которого не менее чем на 70% соответствует заданной конечной форме, черновую механическую обработку наружных поверхностей участков указанного полуфабриката, предназначенных для монтажа напорной части насоса, с сохранением не предназначенных для монтажа участков в состоянии, полученном непосредственно после ковки, выполнение соответствующей термообработки и дальнейшей черновой или получистовой механической обработки наружных поверхностей, сверление в термообработанном полуфабрикате внутренних каналов и выполнение чистовой механической обработки наружных поверхностей полуфабриката с получением заданной конечной формы напорной части насоса. Использование изобретения позволяет повысить коэффициент использования материала при изготовлении напорной части насоса и улучшить ее механические свойства. 2 н. и 2 з.п. ф-лы, 12 ил.

Комментарии