Многосекционное оголовье и маска респиратора в сборе и способ их изготовления - RU2175259C2

Код документа: RU2175259C2

Чертежи

Описание

Изобретение относится к многосекционному оголовью, длина которого в основном соответствует расстоянию между местами крепления на заготовке лицевой маски, и способу его прикрепления. Кроме того, настоящее изобретение относится к лицевой маске, изготавливаемой в соответствии со способом согласно настоящему изобретению.

Фильтрующие респираторы, или лицевые маски, применяются в самых различных случаях, когда требуется защитить дыхательную систему человека от частиц, взвешенных в воздухе, либо от газов с неприятным запахом или вредных газов. Их часто надевают люди, оказывающие медицинскую помощь, для предотвращения распространения вредных микроорганизмов как к пользователю, так и от него.

Респираторы можно классифицировать как респираторы одноразового применения, которые выбрасывают в отходы после использования, респираторы, требующие технического обслуживания в небольшом объеме, у которых фильтр является сменным, и респираторы многоразового использования, в которых некоторые или все компоненты являются сменными. Одноразовые лицевые маски относятся к одному из двух типов - формованная куполообразная форма или плоская складная форма. Плоская складная форма имеет то преимущество, что ее можно носить в кармане пользователя до тех пор, пока она не потребуется, и снова сложить для поддержания в чистоте внутренней поверхности в промежутках между ее использованием.

Плоские складные лицевые маски респираторов обычно изготавливаются из одного или более тканых полотен, расположенных так, чтобы образовать заготовку лицевой маски. Они имеют складки и сгибы для фиксации тканых полотен после придания им формы, требуемой для лицевой маски. Такие конструкции могут иметь элемент жесткости для предотвращения контакта маски с лицом пользователя. Жесткость повышается также с помощью закрепляемой плавлением складки, проходящей по ширине лицевой маски в слоистой структуре, либо с помощью шва, проходящего по ширине лицевой маски.

Некоторые плоские складные лицевые маски имеют складки, заложенные по центру в горизонтальном направлении для образования верхней и нижней противоположных поверхностей. Такая лицевая маска имеет по меньшей мере одну горизонтальную складку, расположенную практически посередине между противоположными поверхностями, для обеспечения компактности фильтрующего материала в вертикальном направлении, и по меньшей мере по одной дополнительной горизонтальной складке на каждой из указанных противоположных поверхностей. Центральная складка в горизонтальном направлении короче складок на противоположных поверхностях, которые, в свою очередь, короче в горизонтальном направлении максимального горизонтального размера фильтрующего материала. Центральная складка совместно со складками на противоположных поверхностях образует карман, самостоятельно поддерживающий форму.

В другом примере осуществления плоская складная лицевая маска содержит карман из упругого фильтрующего листового материала, имеющий в основном сужающуюся форму, в котором больший конец кармана имеет открытый край, а меньший конец кармана - закрытый край. Закрытый конец кармана, сформированный с линиями сгиба, создает в основном четырехстороннюю поверхность, содержащую треугольные поверхности, складываемые для вложения внутрь кармана. Эти треугольные поверхности обращены друг к другу и наклонены относительно друг друга во время пользования маской.

Еще в одном примере осуществления плоская складная лицевая маска имеет верхний и нижний участки с расположенным между ними практически центральным участком. Центральный участок основной части маски складывается назад относительно вертикальной линии складывания, или сгиба, которая практически делит эту часть пополам. Эта линия складывания, или сгиба, во время ношения маски более или менее совпадает с воображаемой вертикальной линией, проходящей через центр лба, нос и центр рта пользователя. Верхний участок основной части простирается вверх под углом от верхнего края центрального участка, так что его верхний край контактирует с переносицей и скулами лица пользователя. Нижний участок основной части простирается вниз, в направлении горла от нижнего края центральной части таким образом, чтобы прикрыть нижнюю часть подбородка пользователя. Эта маска проходит над губами и ртом пользователя, но не имеет с ними непосредственного контакта.

Формованные куполообразные лицевые маски изготавливают из кармана фильтрующего листового материала, имеющего противоположные боковые стенки, в основном сужающейся формы с открытым краем на большем конце и закрытым краем на меньшем конце. Кромка кармана на закрытом конце изогнута наружу, что, например, обеспечивается пересекающимися прямыми и/или кривыми линиями. Закрытый конец имеет линии сгиба, определяющие поверхность, которая складывается внутрь закрытого конца кармана для образования в основном конического, простирающегося внутрь углубления для придания карману жесткости, предотвращающей складывание в сторону лица пользователя при вдыхании воздуха.

В одноразовых лицевых масках часто применяется закрепленная эластичная лента для фиксации маски на голове пользователя. Для формованных куполообразных или плоских складных лицевых масок должны быть спроектированы оголовья, создающие усилие, достаточное для надежного удержания лицевой маски на месте и одновременного создания давления в пределах "комфортной зоны" пользователя с различными размерами головы и лица. Недостаточное усилие может привести к негерметичности по периметру лицевой маски. Разнообразие форм и жесткости лицевых масок, а также разные размеры и формы голов пользователей создают трудности в определении универсальной величины усилия ленты. Для легких одноразовых лицевых масок считается достаточным усилие ленты 100-150 грамм при относительном удлинении от 20% до 300%.

Для получения оголовья с усилием ленты, достаточным для создания адекватного уплотнения стыка лица с маской в пределах "комфортной зоны" наибольшей группы пользователей, изготовители в основном выбирают длинные ленты оголовья из низкомодульных материалов. Например, оголовья обычно имеют длину 152-356 мм. Обычными материалами для оголовья являются натуральный каучук, полиизопрен, полиуретан и натуральные и синтетические эластичные тесьма или трикотаж. Оголовье обычно превышает по длине расстояние между местами его крепления как при измерении вдоль оси, пересекающей места крепления оголовья, так и при измерении вдоль поверхности заготовки лицевой маски. Оголовья, имеющие длину, превышающую единственную длину, равную расстоянию между местами крепления заготовки лицевой маски, трудно собирать на высокоскоростном производственном оборудовании по ряду причин. Например, слабина или избыток материала оголовья может помешать перемещению заготовок лицевых масок по производственной линии. С податливыми эластичными материалами оголовья возникают трудности при работе на высокоскоростном производственном оборудовании. Чем выше скорость производственного оборудования, тем труднее совмещать оголовье с предусмотренными местами крепления.

Некоторые эластомерные материалы, используемые для оголовий, например натуральный каучук, имеют чрезмерную липкость. Эти материалы часто обрабатывают тальком или другими порошками для облегчения обращения с оголовьем и для повышения комфортности пользователя. Однако тальк может накапливаться в производственном оборудовании. Непоследовательное или неравномерное нанесение талька может создать затруднения в обращении с материалом оголовья. И, наконец, процесс использования высокоскоростного производственного оборудования может быть еще больше усложнен в случае прикрепления составных оголовий, например, в виде головной ленты и шейной ленты, к одной заготовке лицевой маски.

Краткое изложение сущности изобретения

Настоящее изобретение относится к многосекционному оголовью для лицевой маски и способу

его крепления. Кроме того, настоящее изобретение относится к

лицевой маске, изготавливаемой способом крепления многосекционного оголовья согласно настоящему изобретению.

Многосекционное оголовье имеет единственную длину, соответствующую расстоянию между местами крепления как при измерении вдоль поверхности заготовки лицевой маски, так и вдоль оси, пересекающей места крепления, для облегчения обращения с материалом и осуществления крепления с использованием высокоскоростного производственного оборудования. Настоящий способ пригоден для использования с заготовками формованных куполообразных или плоских складных лицевых масок, хирургическими масками, масками для использования в стерильных помещениях и различными другими лицевыми масками.

Способ крепления многосекционного оголовья к лицевой маске включает в себя изготовление заготовки лицевой маски, имеющей правое и левое места крепления оголовья. Заготовка лицевой маски имеет трассу оголовья, проходящую между левым и правым местами крепления оголовья. Материал оголовья располагают вдоль трассы оголовья. Материал оголовья крепят по меньшей мере к одному из левого и правого мест крепления оголовья. В материале оголовья формируют по меньшей мере одну продольную линию надреза, идущую в основном вдоль трассы оголовья, причем, по меньшей мере, одна продольная линия надреза определяет по меньшей мере двухсекционное оголовье.

Операция формирования по меньшей мере одной продольной линии надреза может осуществляться до, после или одновременно с операцией крепления материала оголовья по меньшей мере к одному из левого и правого мест крепления.

В одном примере осуществления изобретения материал оголовья содержит, по меньшей мере, один непрерывный термопластичный поверхностный слой, прикрепленный к эластомерной сердцевине. Материал оголовья имеет первый модуль упругости в неактивированном состоянии и второй, более низкий модуль упругости в активированном состоянии. Термопластичный поверхностный слой образует микроструктурированный остаточно деформированный поверхностный слой, когда материал оголовья находится в активированном состоянии. В одном из примеров осуществления изобретения эластомерная сердцевина и по меньшей мере один термопластичный слой находятся в непрерывном контакте в активированном состоянии. С активированным растяжением материалом оголовья можно обращаться как с пленкой, используя высокоскоростное производственное оборудование, и прикреплять этот материал к нескольким заготовкам лицевых масок в виде оголовья одной длины, особенно в неактивированном состоянии.

Настоящий способ может включать в себя операцию активации растяжением по меньшей мере части материала оголовья до или после операции крепления к заготовке лицевой маски. Материал стяжки в неактивированном состоянии визуально отличим от активированного состояния для обеспечения индикации несанкционированного использования.

Трасса оголовья может быть осью, пересекающей левое и правое места крепления оголовья, либо трассой, которая в основном следует по контуру поверхности заготовки лицевой маски. В одном примере осуществления изобретения материал оголовья проходит вдоль трассы оголовья, имеющей одинаковую протяженность с поверхностью заготовки лицевой маски. В случае формованной куполообразной заготовки лицевой маски трасса оголовья может иметь одинаковую протяженность с передней поверхностью куполообразной части заготовки лицевой маски. В альтернативном варианте трасса оголовья может проходить вдоль оси, пересекающей места крепления, ближайшие к куполообразной стороне соответствующей заготовки лицевой маски.

Продольная линия надреза в материале оголовья может представлять собой прорезь. Продольная линия надреза предпочтительно заканчивается до левого и правого мест крепления оголовья. На каждом конце продольной линии надреза может быть выполнена пробивка для минимизации вероятности разрыва материала оголовья при разделении головной и шейной лент.

В одном примере осуществления изобретения формируют первую поперечную линию надреза, проходящую от первого конца продольной линии надреза до края материала оголовья, и вторую поперечную линию надреза, проходящую от второго конца продольной линии надреза до противоположного края материала оголовья.

Способ крепления материала оголовья может также включать в себя разделение материала оголовья по меньшей мере вдоль одной продольной линии надреза для образования двухсекционной стяжки. В другом примере осуществления изобретения продольная линия надреза имеет пару прорезей для продевания ушей, эти прорези сформированы в материале оголовья вблизи левого и правого мест крепления. Другая линия надреза сформирована перпендикулярно трассе оголовья вблизи средней точки между левым и правым местами крепления оголовья для образования левой и правой частей оголовья.

К заготовкам лицевых масок относятся заготовки формованных куполообразных масок респираторов, заготовки плоских складных масок респираторов или различные другие лицевые маски. Способ крепления материала оголовья включает термическое соединение, ультразвуковую сварку, связующие материала, клеи, склеивающие при надавливании, клеи, скобы, пряжки, кнопки, крючки, петли и пуговицы.

В одном примере осуществления изобретения операция изготовления заготовки лицевой маски требует наличия соединительных участков заготовки лицевой маски для формирования лицевой маски практически одновременно с операцией крепления материала оголовья.

В примерах осуществления изобретения, в которых лицевая маска изготавливается из рулонного материала, левое и правое места крепления могут находиться на внешней поверхности лицевой маски или располагаться между двумя поверхностями полотна. По меньшей мере часть полотна, формирующего заготовку лицевой маски, представляет собой фильтрующий материал. Способ позиционирования материала оголовья предпочтительно содержит подачу материала оголовья от непрерывного рулона этого материала.

В одном примере осуществления изобретения операция изготовления заготовки лицевой маски включает формирование плоской центральной части, имеющей достаточную ширину, чтобы простираться по лицу пользователя примерно от одной скулы до другой над носовым участком лица. Центральная часть имеет по меньшей мере верхний край и нижний край. Плоскую верхнюю часть крепят практически по всей протяженности верхнего края центральной части. Плоскую нижнюю часть крепят практически по всей протяженности нижнего края центральной части. Плоская центральная часть, верхняя часть и нижняя часть могут иметь эллиптическую форму. На заготовке лицевой маски можно также смонтировать клапан выдоха.

Настоящее изобретение относится также к лицевой маске, которую изготавливают способом крепления многосекционного оголовья, рассматриваемым в этом описании. Настоящий способ крепления многосекционного оголовья пригоден для технологий высокоскоростного производства и может содержать дополнительные операции, требующиеся для крепления носовых зажимов, клапанов выдоха и других типичных компонентов респираторов.

Настоящее изобретение относится также к многосекционному оголовью, прикрепляемому к заготовке лицевой маски, рассмотренному выше. Заготовка лицевой маски имеет левое и правое места крепления оголовья, определяющие трассу оголовья. Многосекционное оголовье содержит материал, располагаемый вдоль трассы оголовья между левым и правым местами крепления. Материал оголовья имеет по меньшей мере одну продольную линию надреза, проходящую в основном вдоль трассы оголовья, причем по меньшей мере одна продольная линия надреза определяет формирование по меньшей мере двухсекционного оголовья.

В одном примере осуществления изобретения материал оголовья представляет собой активируемый растяжением композиционный материал, находящийся либо в активированном, либо в неактивированном состоянии. Этот активируемый растяжением композиционный материал в активированном состоянии визуально отличим от композиционного материала в неактивированном состоянии для индикации несанкционированного использования.

В настоящем описании используются следующие термины и определения.

Термин "лицевая маска" в данном контексте означает респираторы, хирургические маски, маски для использования в стерильных помещениях, щитки для лица, пылезащитные маски и другие разнообразные лицевые покровы.

Термин "трасса оголовья" в данном контексте означает трассу между левым и правым местами крепления, измеряемую в основном вдоль поверхности заготовки лицевой маски или вдоль оси, пересекающей левое и правое места крепления.

Термин "активируемый растяжением эластик" в данном контексте означает материал, который имеет первый модуль упругости до активации растяжением и второй, меньший модуль упругости после активации растяжением. Некоторые активируемые растяжением эластичные материалы после активации увеличиваются также по длине. Модуль упругости измеряется на начальном наклоне кривой "напряжение-деформация" как до, так и после активации растяжением.

Термин "термическое соединение" в данном контексте означает соединение материалов, имеющих термопластичный компонент, с помощью горячего прутка, ультразвуковой или импульсной сварки, либо другими сварочными средствами, использующими термические процессы.

Термин "термопластик" в данном контексте означает полимерный материал, имеющий термопластичный компонент, к которому могут относиться полиолефины, простые и сложные полиэфиры и полиамиды. К примерам подходящих термопластичных полимеров относятся (только в целях пояснения) такие полиолефины, как полиэтилен, полипропилен, поли-1-бутен, поли-2-бутен, поли-1- пентен, поли-2-пентен, поли-3-метил-1-пентен, поли-4-метил-1- пентен, 1,2-поли-1,3-бутадиен, 1,4-поли-1, 3-бутадиен, полиизопрен, полихлоропрен, полиакрилонитрил, поливинилацетат, поливинилиденхлорид, полистирол и т.п.; такие сложные полиэфиры, как полиэтилентерефталат, политетраметилентерефталат, полициклогексилен-1,4-диметилентерефталат или полиоксиметилен-1,4-циклогексиленметиленокситерефталоил и т.п.; такие простые полиэфиры, как полиоксиэтилен-полибутилентерефталат, полиокситриметилен-полибутилентерефталат, полиокситетраметилен- полибутилентерефталат, полиокситетраметилен-полиэтилентерефталат и т.п.; а также такие полиамиды, как поли-6-аминокапроновая кислота или поликапролактам, полигексаметиленадипамид, полигексаметиленсебацамид, поли-11-аминоундекановая кислота и т.п.

Термин "одна длина" в данном контексте означает расстояние между левым и правым местами крепления при измерении в основном вдоль поверхности заготовки лицевой маски или вдоль оси, пересекающей левое и правое места крепления.

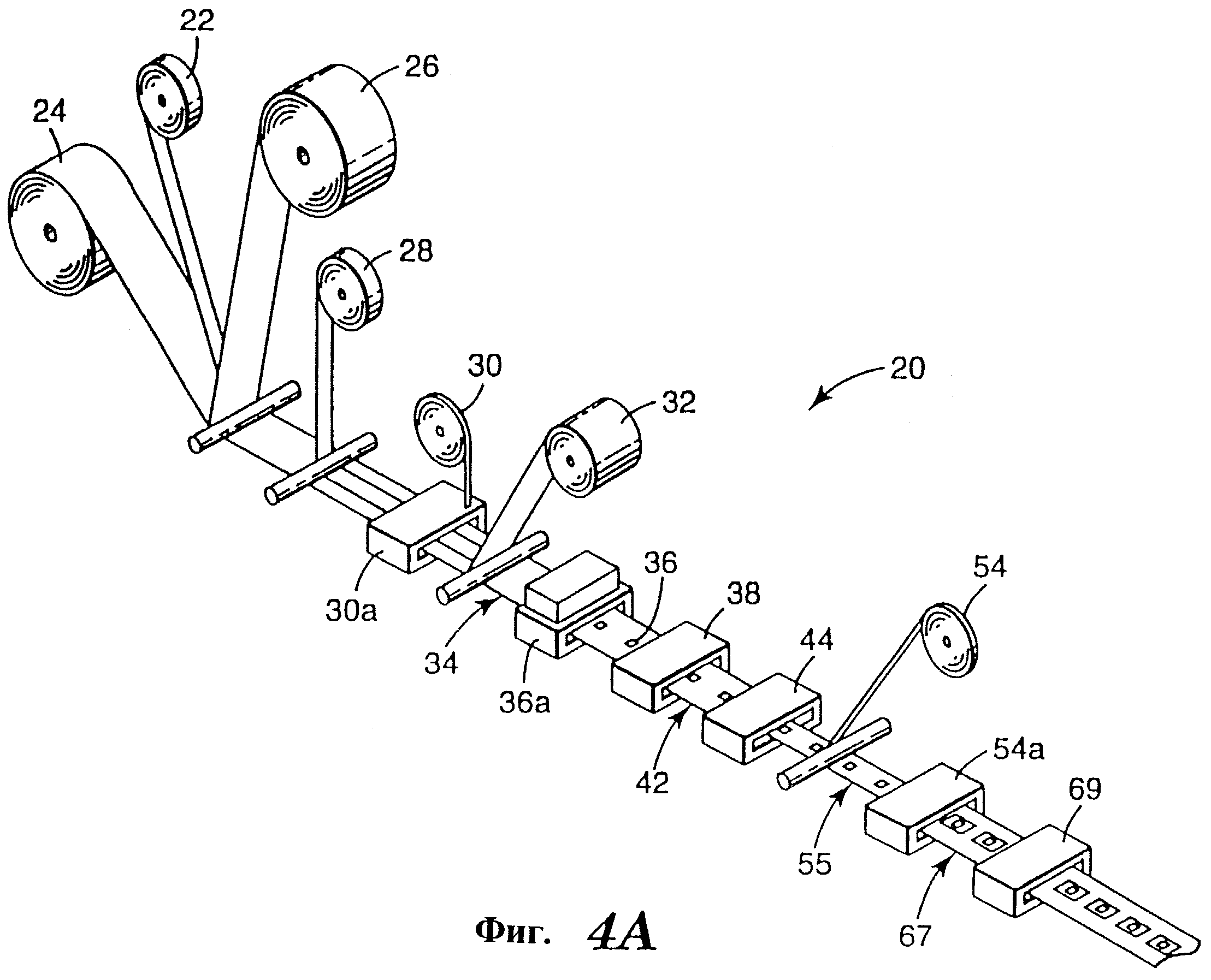

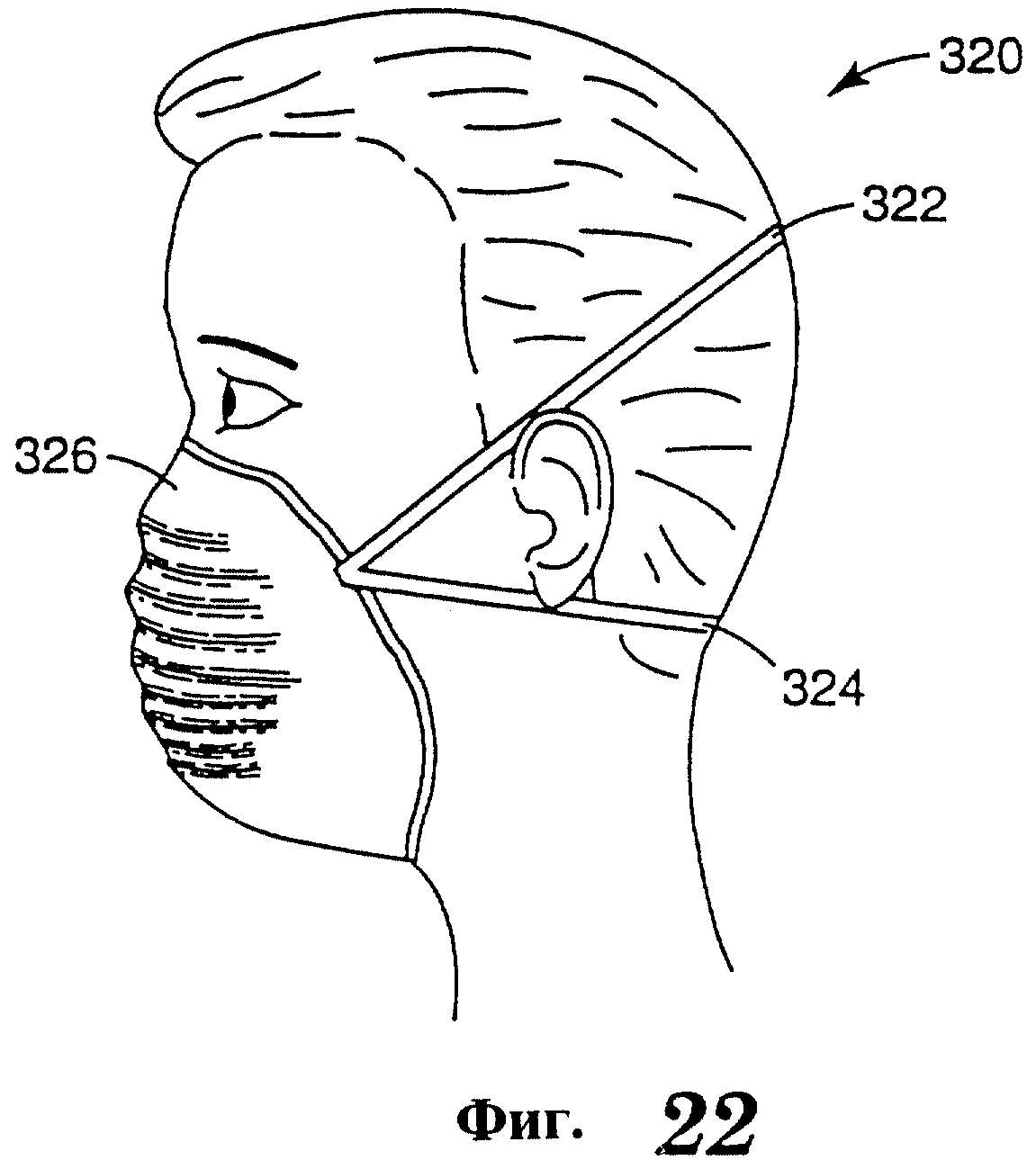

Фиг. 1 представляет

примерную кривую "сила-удлинение" для материала оголовья;

фиг. 2 представляет часть поперечного сечения эластомерного композиционного материала;

фиг.

3 представляет часть

поперечного сечения композиционного материала, приведенного на фиг. 2, с микроструктуризацией, вызванной одноосным растяжением;

фиг. 4A представляет схематичную

иллюстрацию примерного

производственного процесса прикрепления многосекционного оголовья к плоскому складному респиратору;

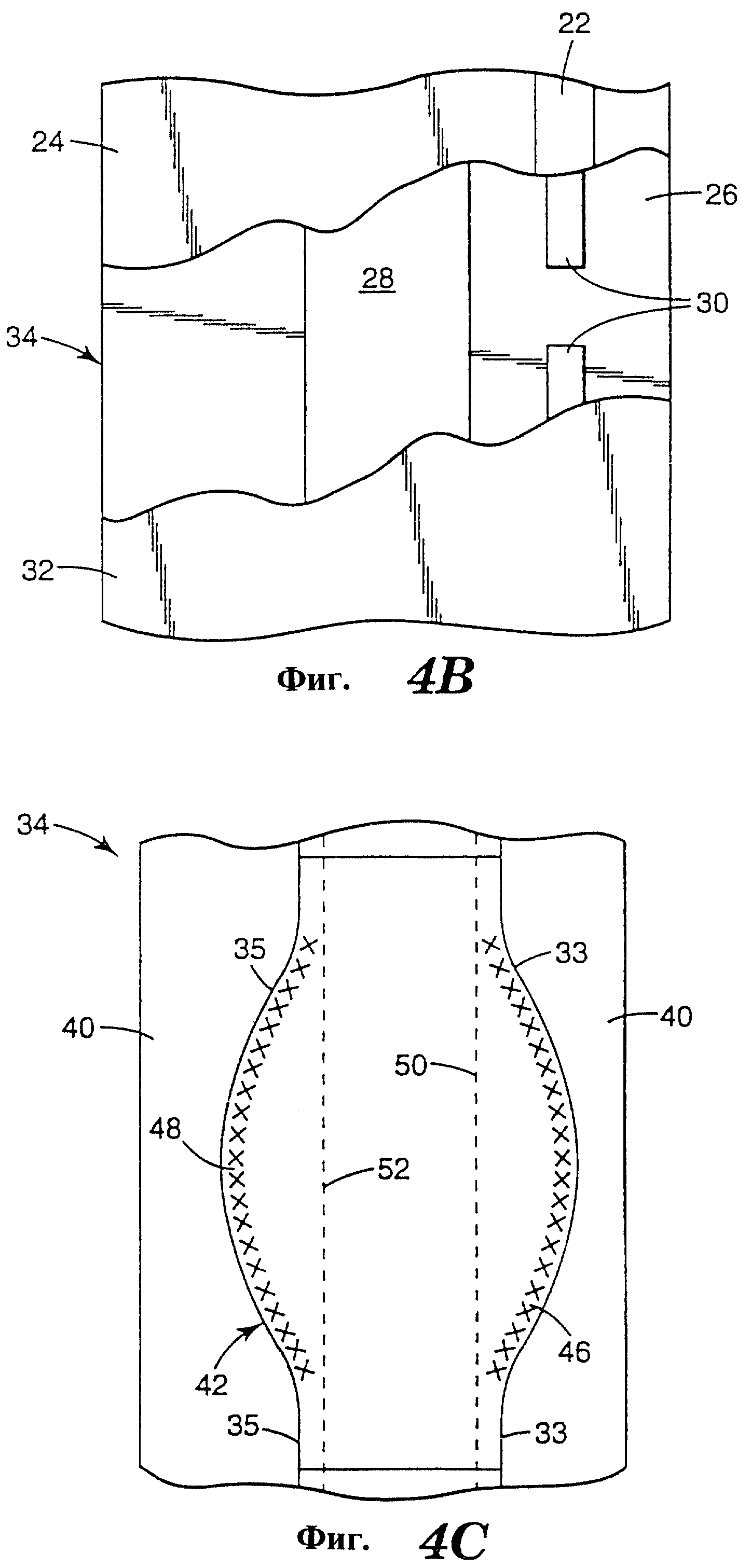

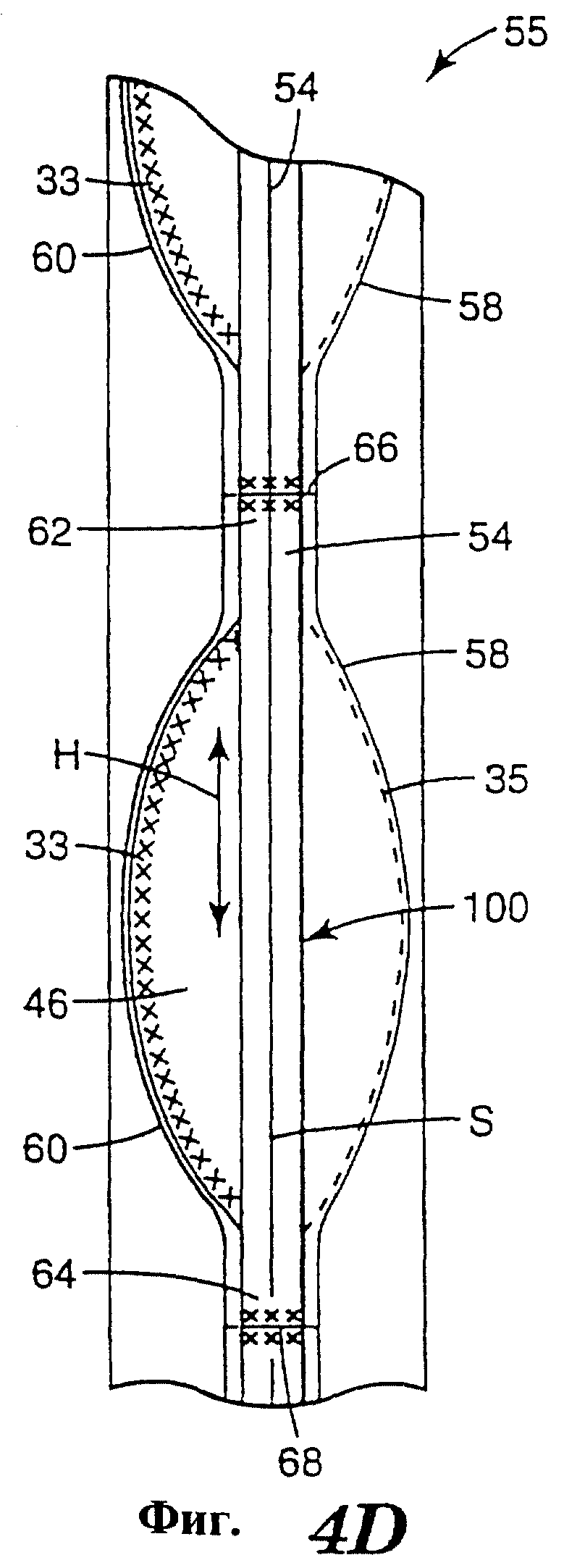

фиг. 4B-4D представляют промежуточные формы полотна в примерном

производственном процессе,

показанном на фиг. 4A;

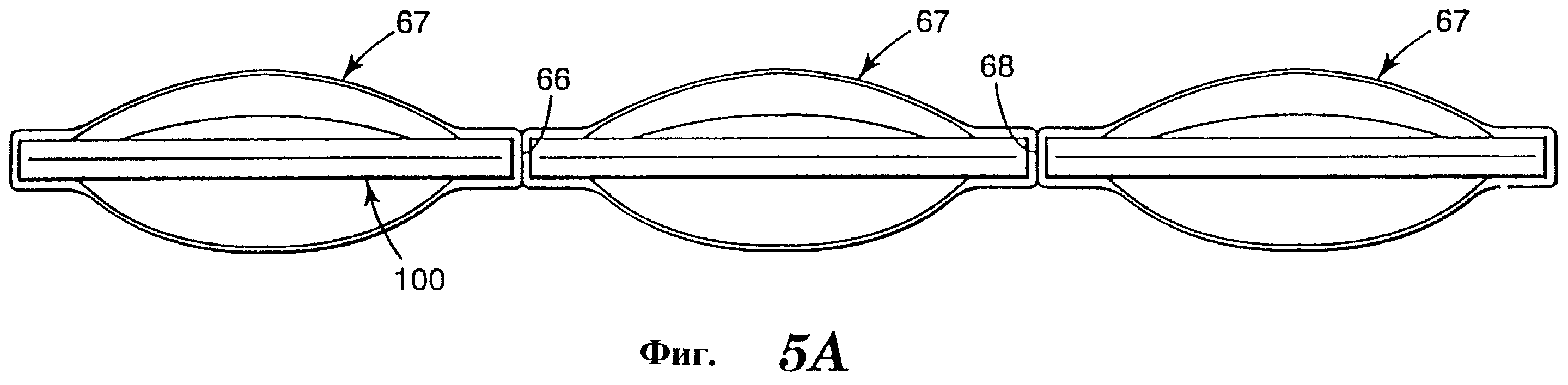

фиг. 5А представляет полосу лицевых масок с двухсекционным оголовьем одной длины;

фиг. 5В представляет вид сверху тканого полотна,

содержащего множество

примерных лицевых масок с двухсекционным оголовьем одной длины;

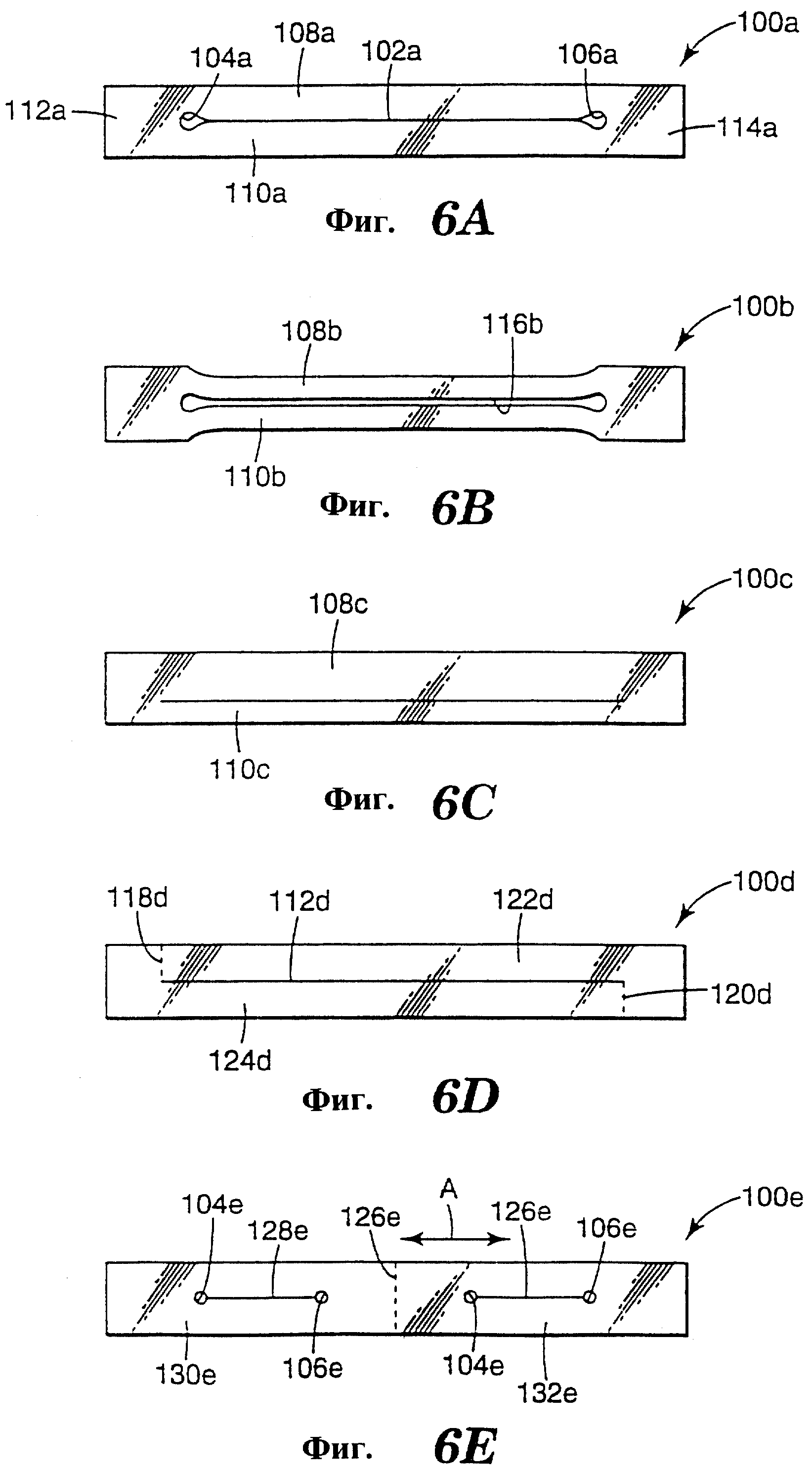

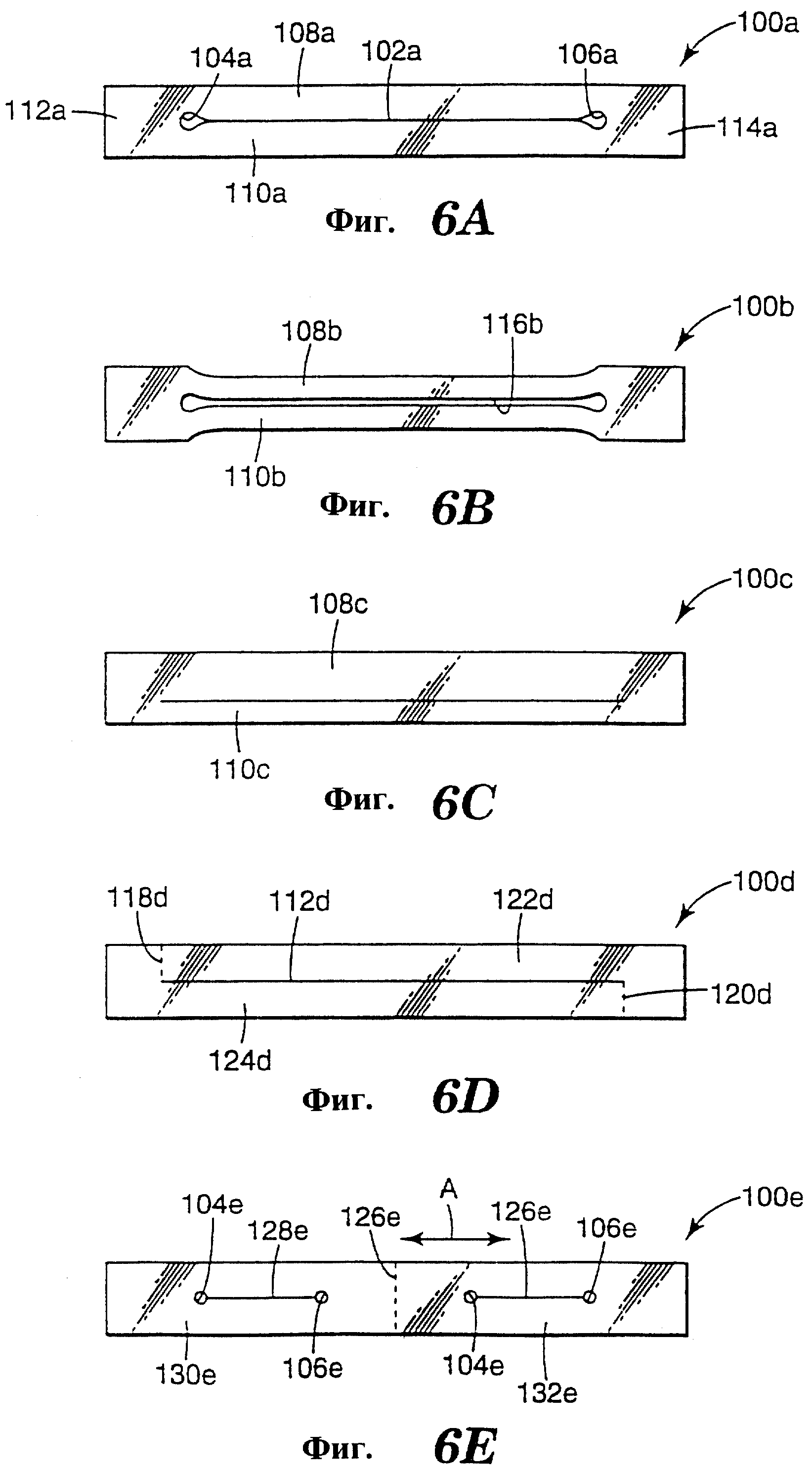

фиг. 6A-6J представляют другие примерные варианты форм оголовья;

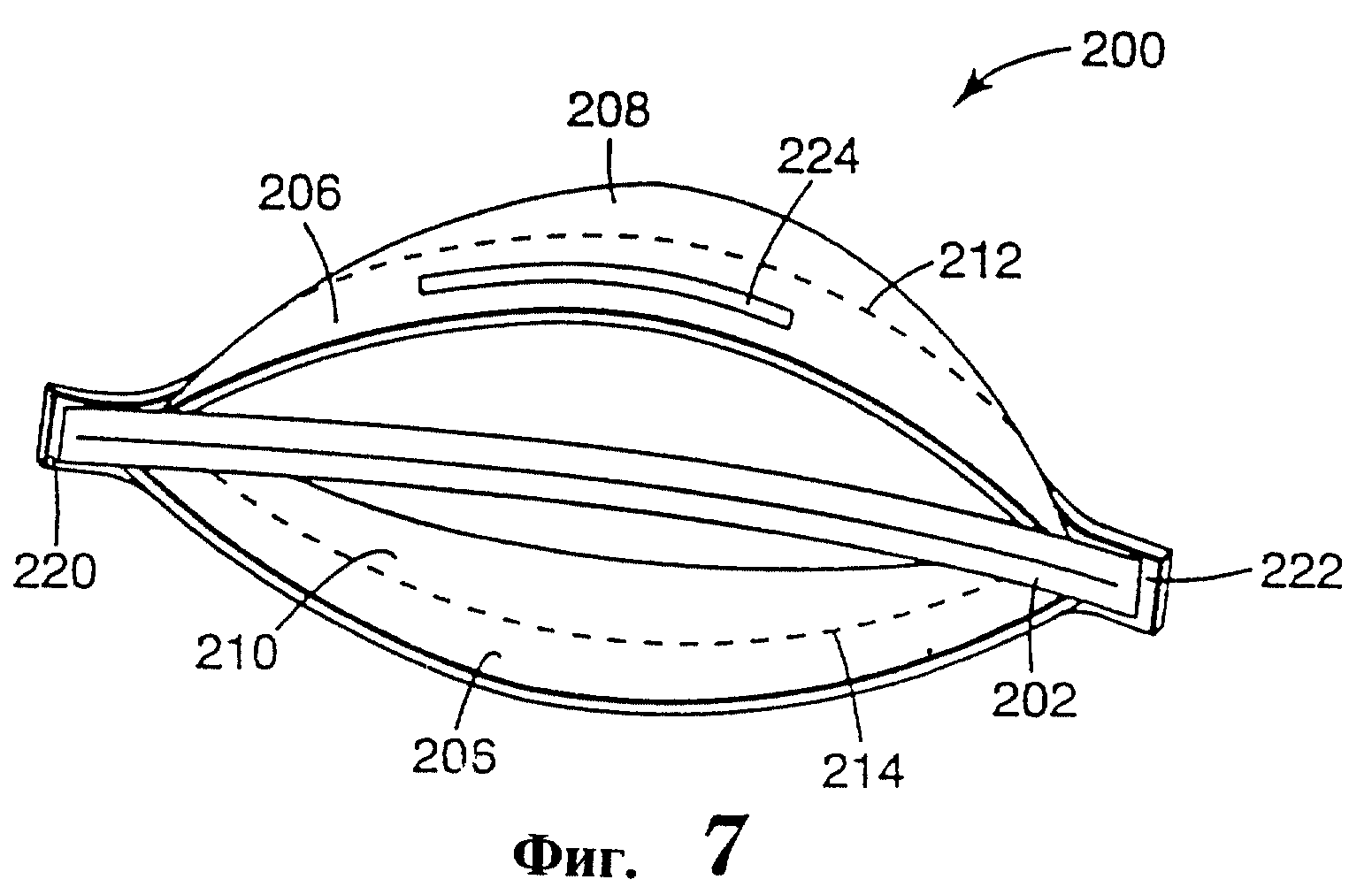

фиг. 7 представляет перспективу

примерного плоского

складного респиратора, показанного в раскрытом положении;

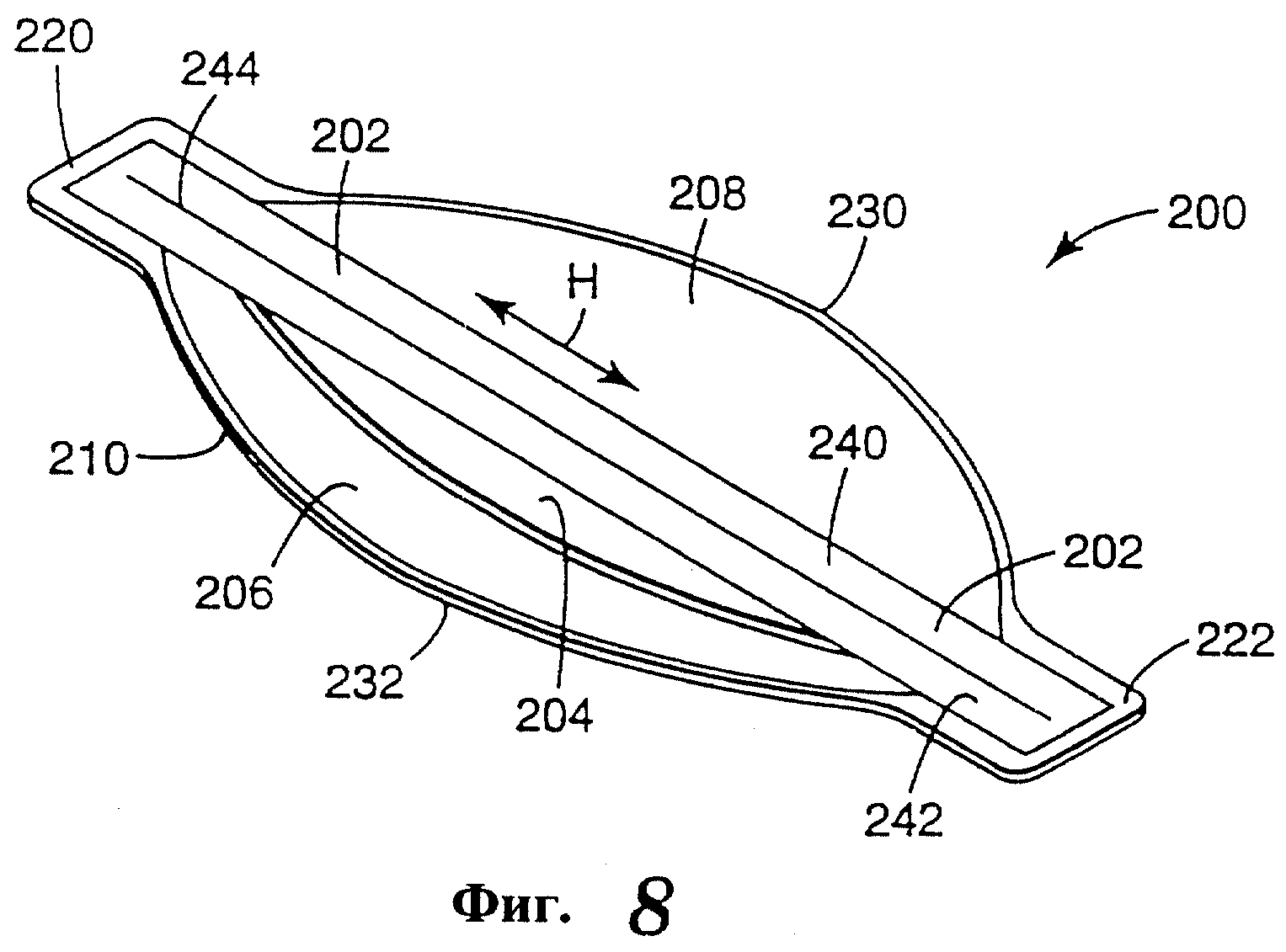

фиг. 8 представляет перспективу примерного плоского складного респиратора, показанного в сложенном положении;

фиг. 9

представляет перспективу примерного плоского складного респиратора с двухсекционным оголовьем, прикрепленным вдоль его передней поверхности;

фиг. 10 представляет перспективу

примерного

плоского складного респиратора с односекционным оголовьем, прикрепленным вдоль его задней поверхности;

фиг. 11 представляет перспективу примерного плоского складного респиратора с

односекционным оголовьем, прикрепленным вдоль его передней поверхности;

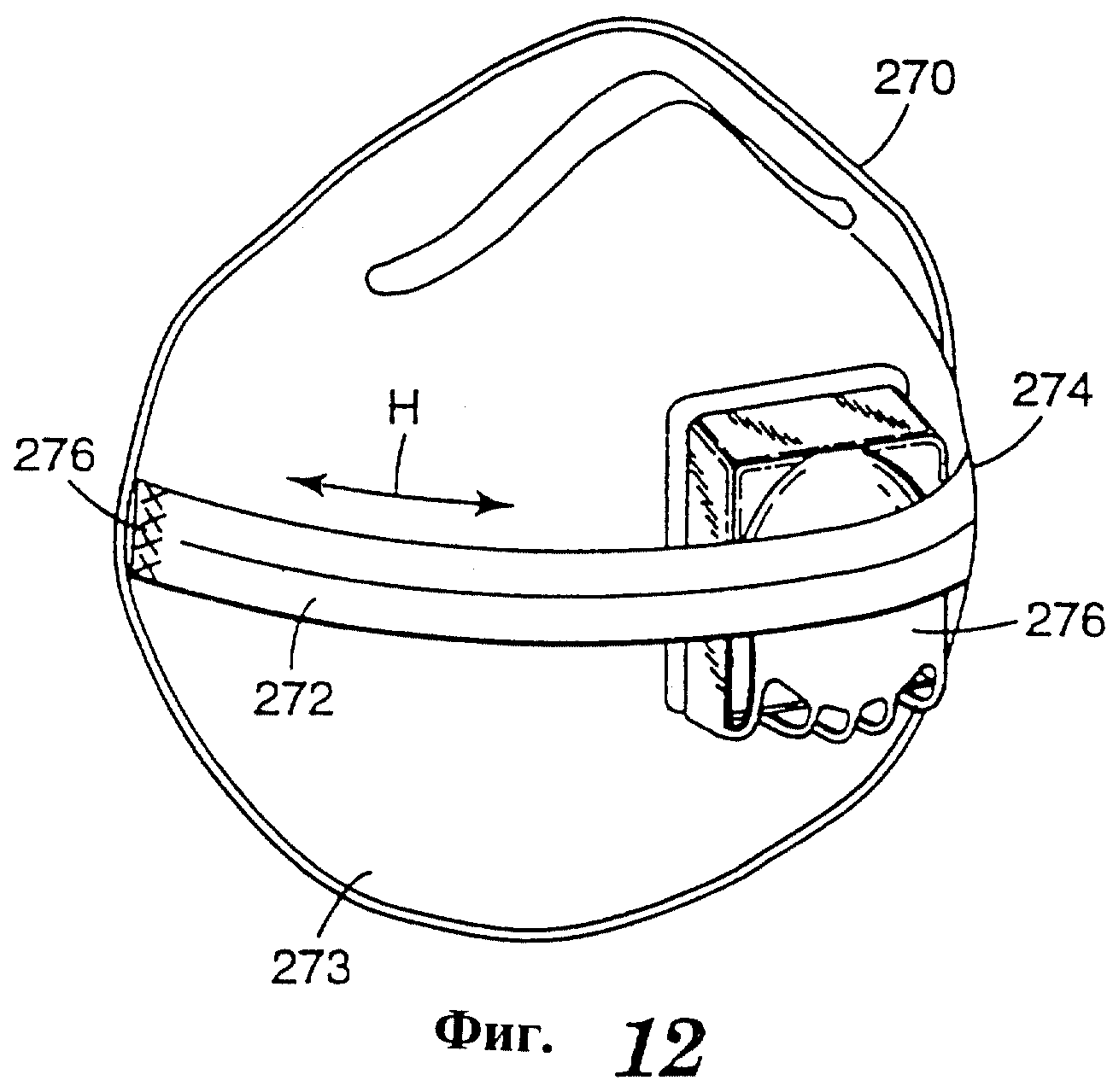

фиг. 12 представляет двухсекционное оголовье, проходящее вдоль трассы оголовья, и пересекающее клапан выдоха и

переднюю

поверхность куполообразной лицевой маски;

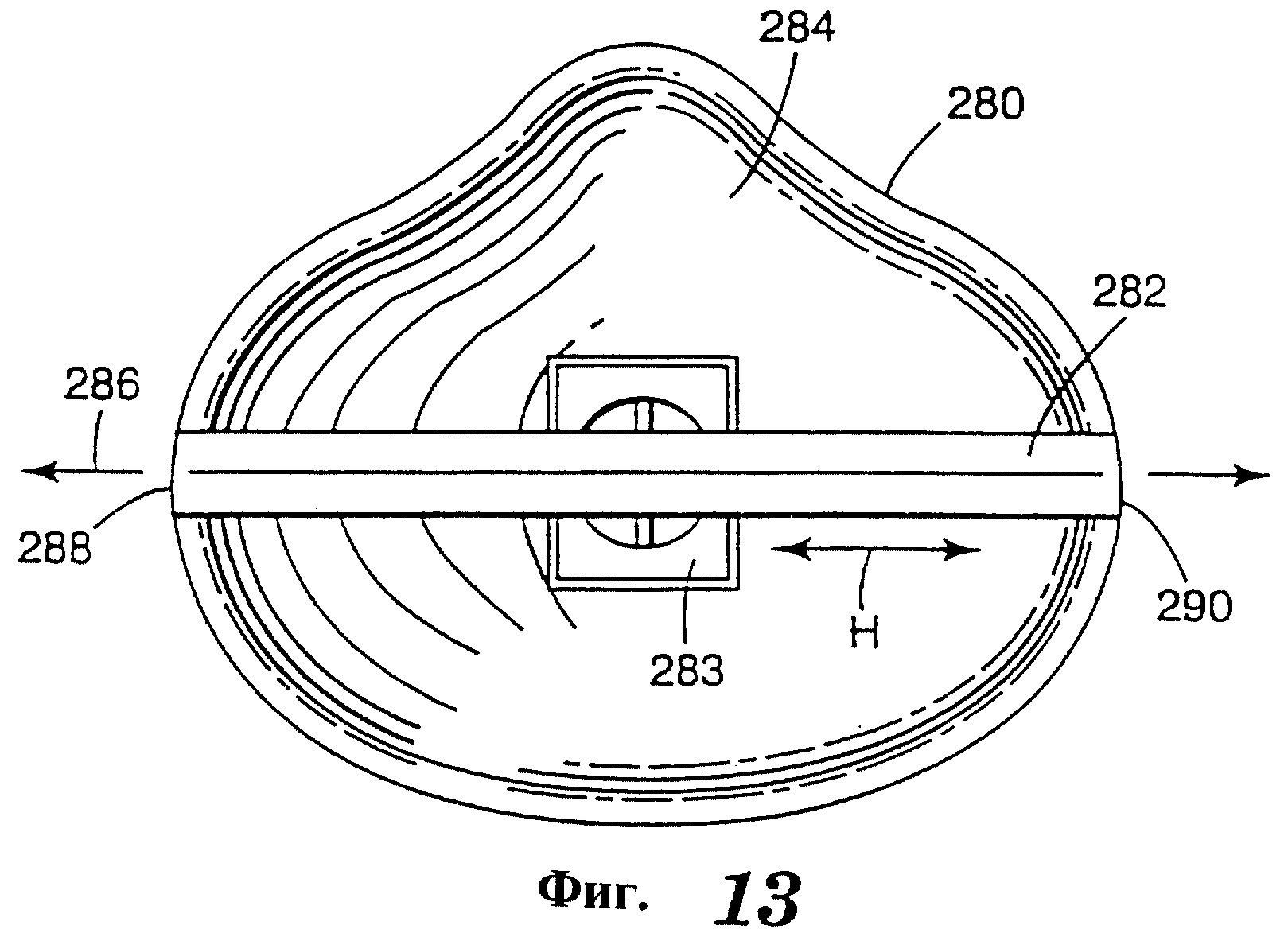

фиг. 13 представляет двухсекционное оголовье, проходящее вдоль трассы оголовья и пересекающее заднюю поверхность куполообразной лицевой

маски;

фиг. 14 представляет односекционное оголовье, проходящее вдоль трассы оголовья, и пересекающее клапан выдоха и переднюю поверхность куполообразной лицевой маски;

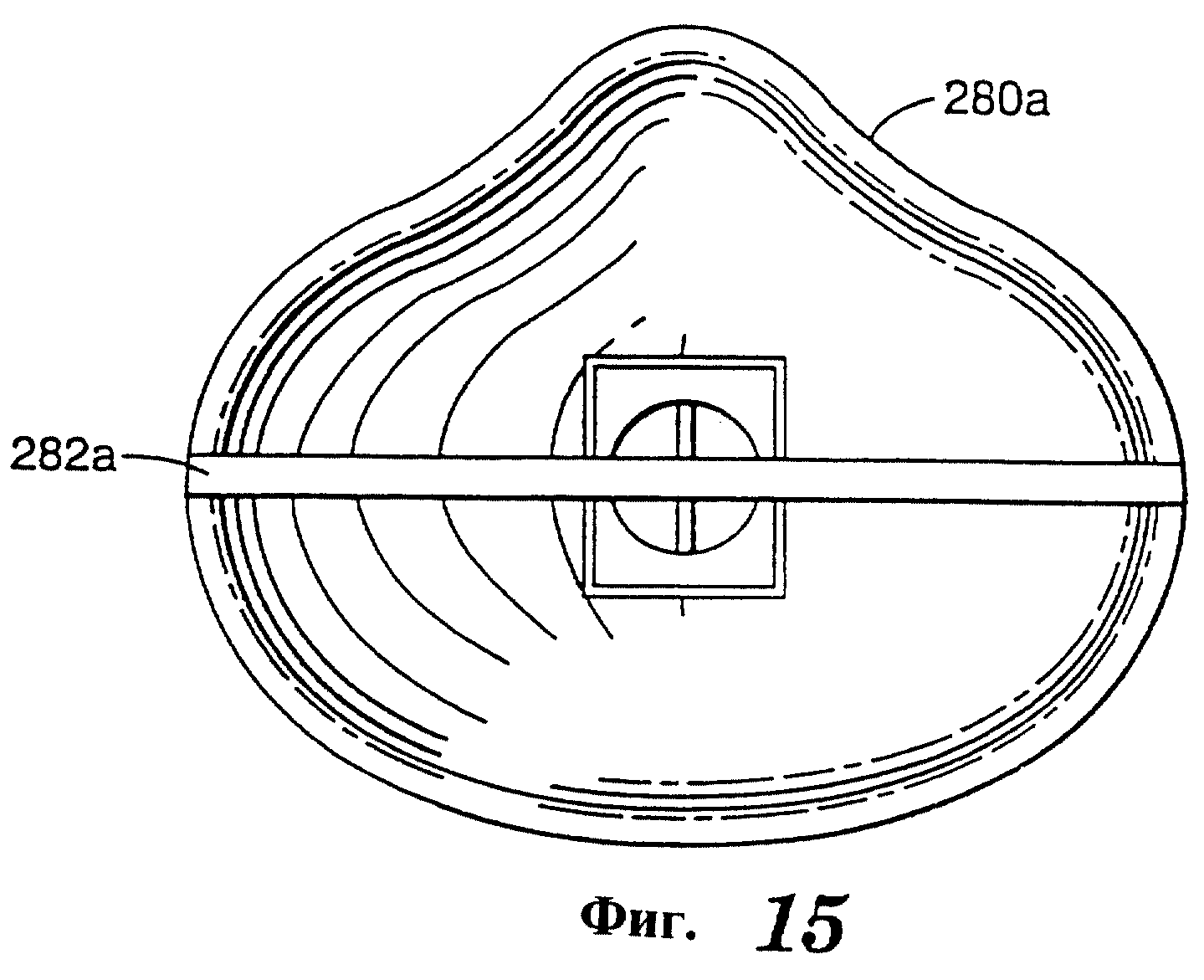

фиг. 15

представляет

односекционное оголовье, проходящее вдоль трассы оголовья и пересекающее заднюю поверхность куполообразной лицевой маски;

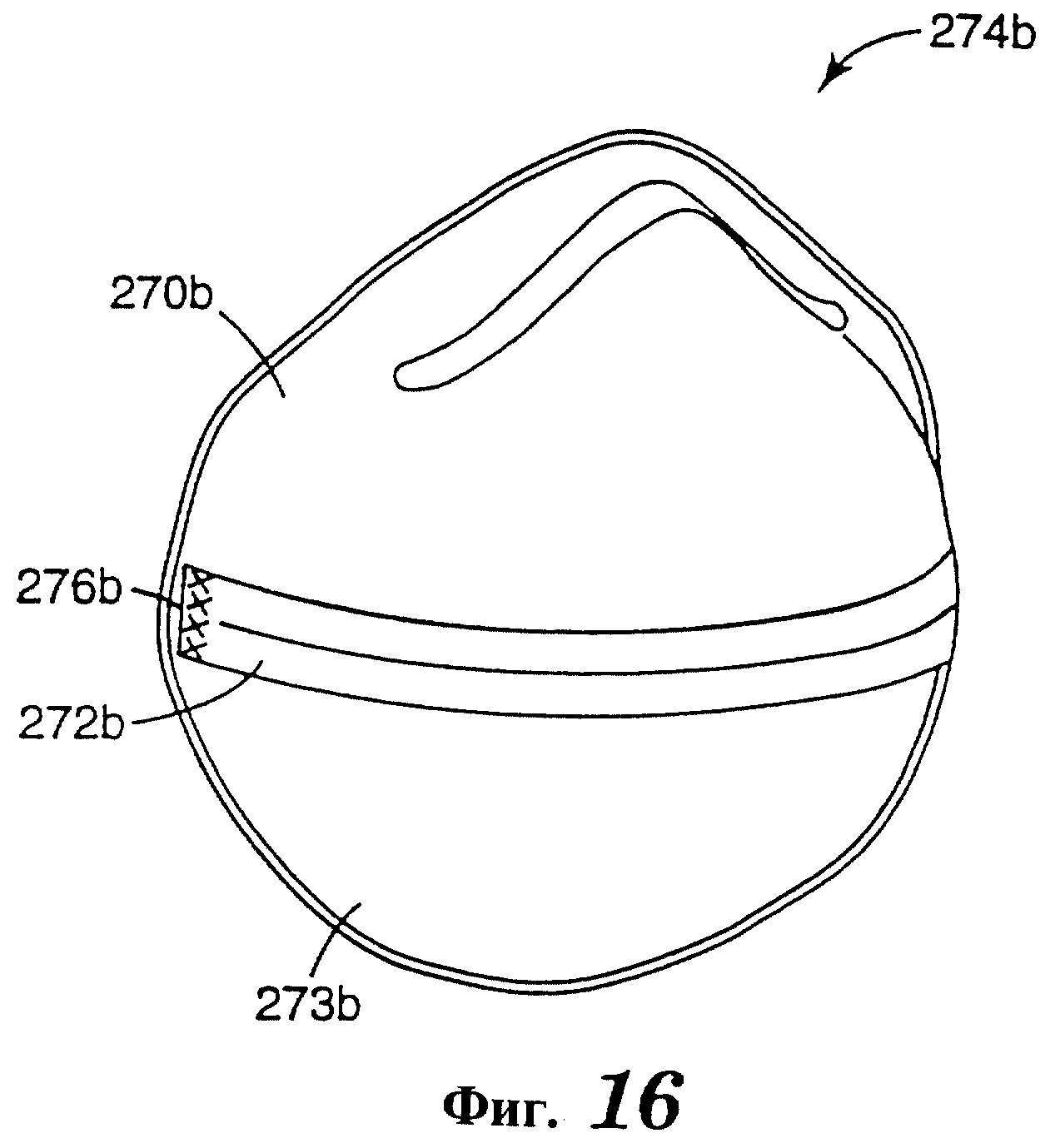

фиг. 16 представляет двухсекционное оголовье,

проходящее вдоль трассы

оголовья и пересекающее переднюю поверхность куполообразной лицевой маски;

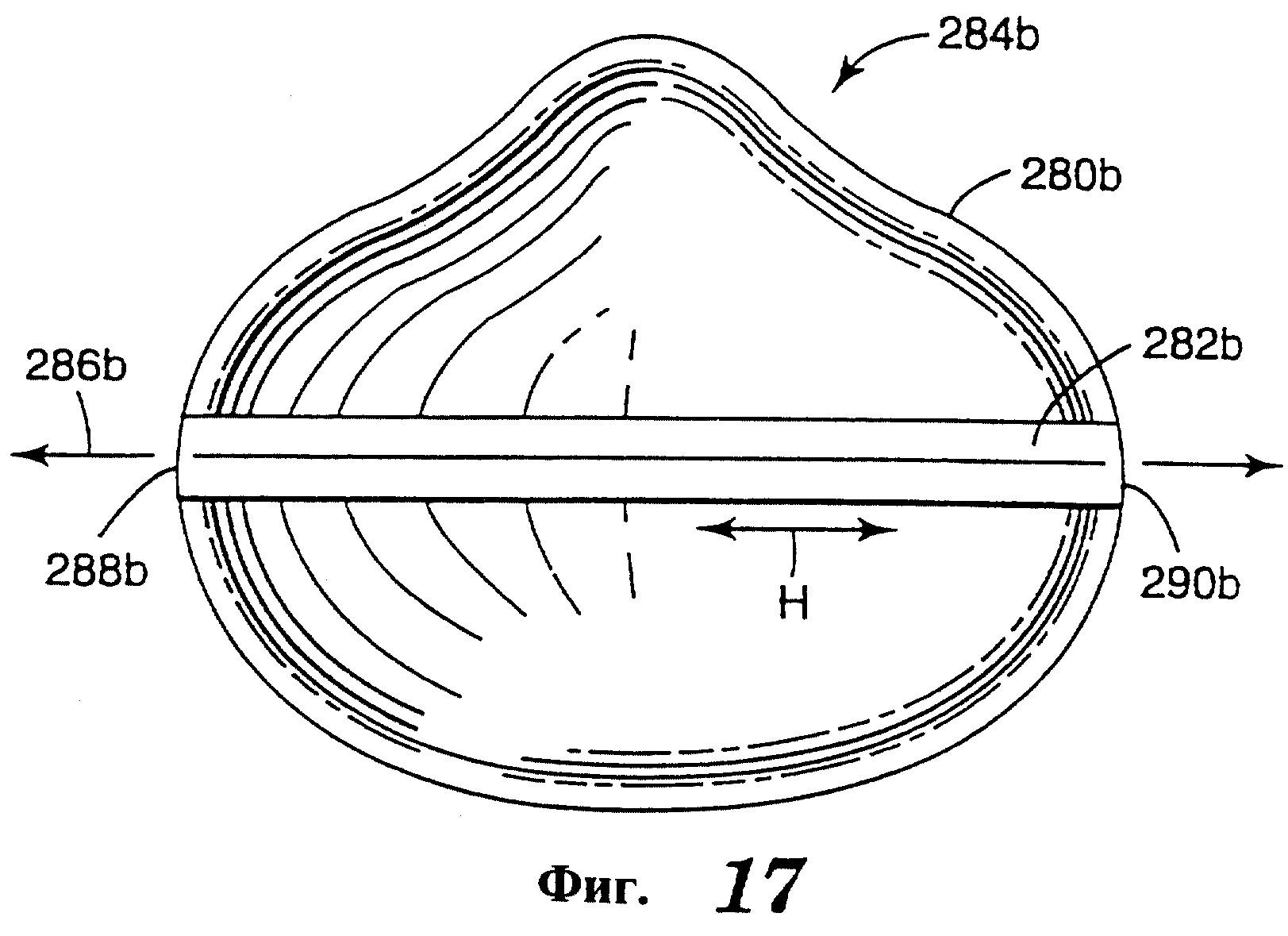

фиг. 17 представляет двухсекционное оголовье, проходящее вдоль трассы оголовья и

пересекающее заднюю поверхность

куполообразной лицевой маски;

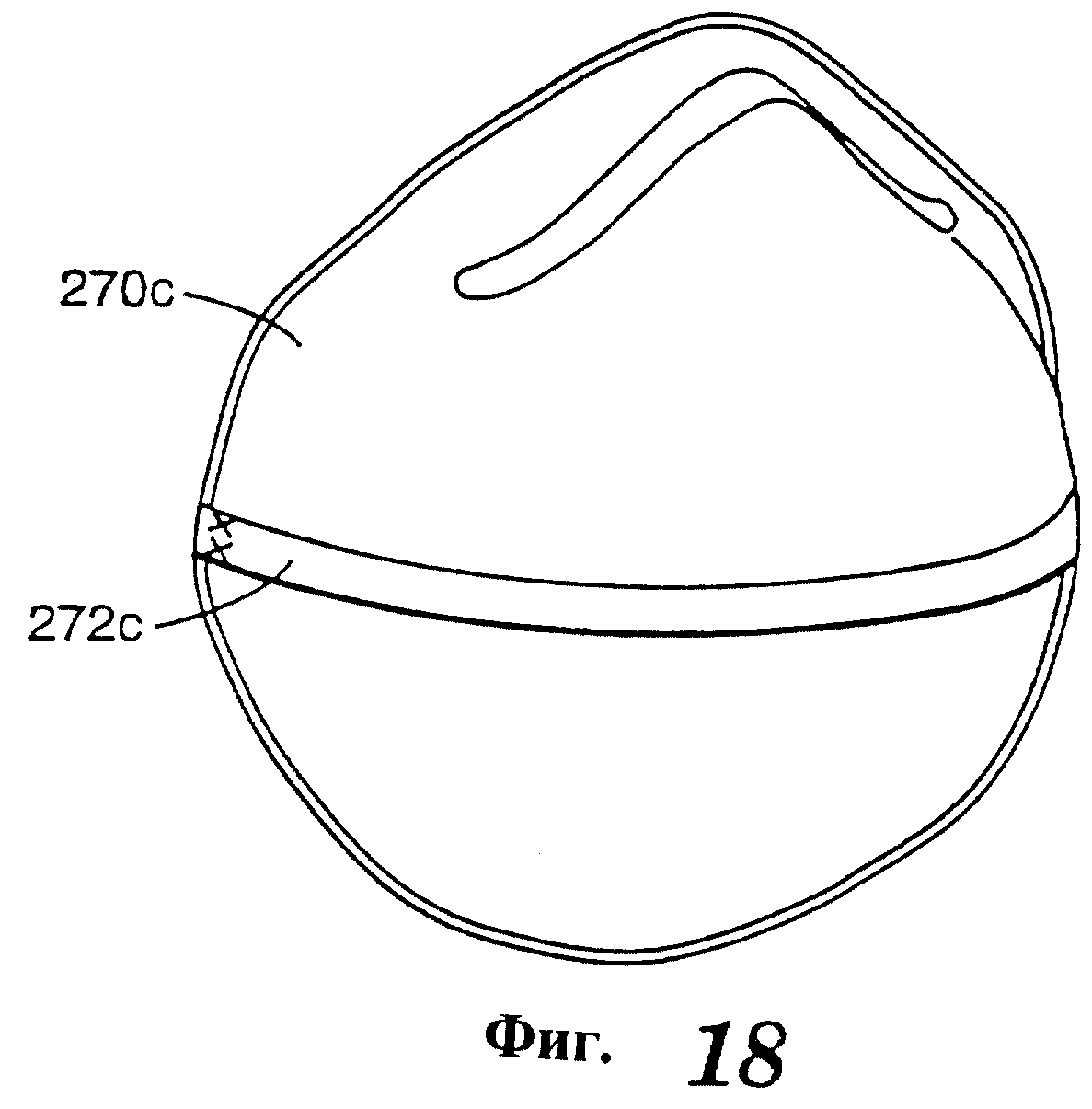

фиг. 18 представляет односекционное оголовье, проходящее вдоль трассы оголовья и пересекающее переднюю поверхность

куполообразной лицевой маски;

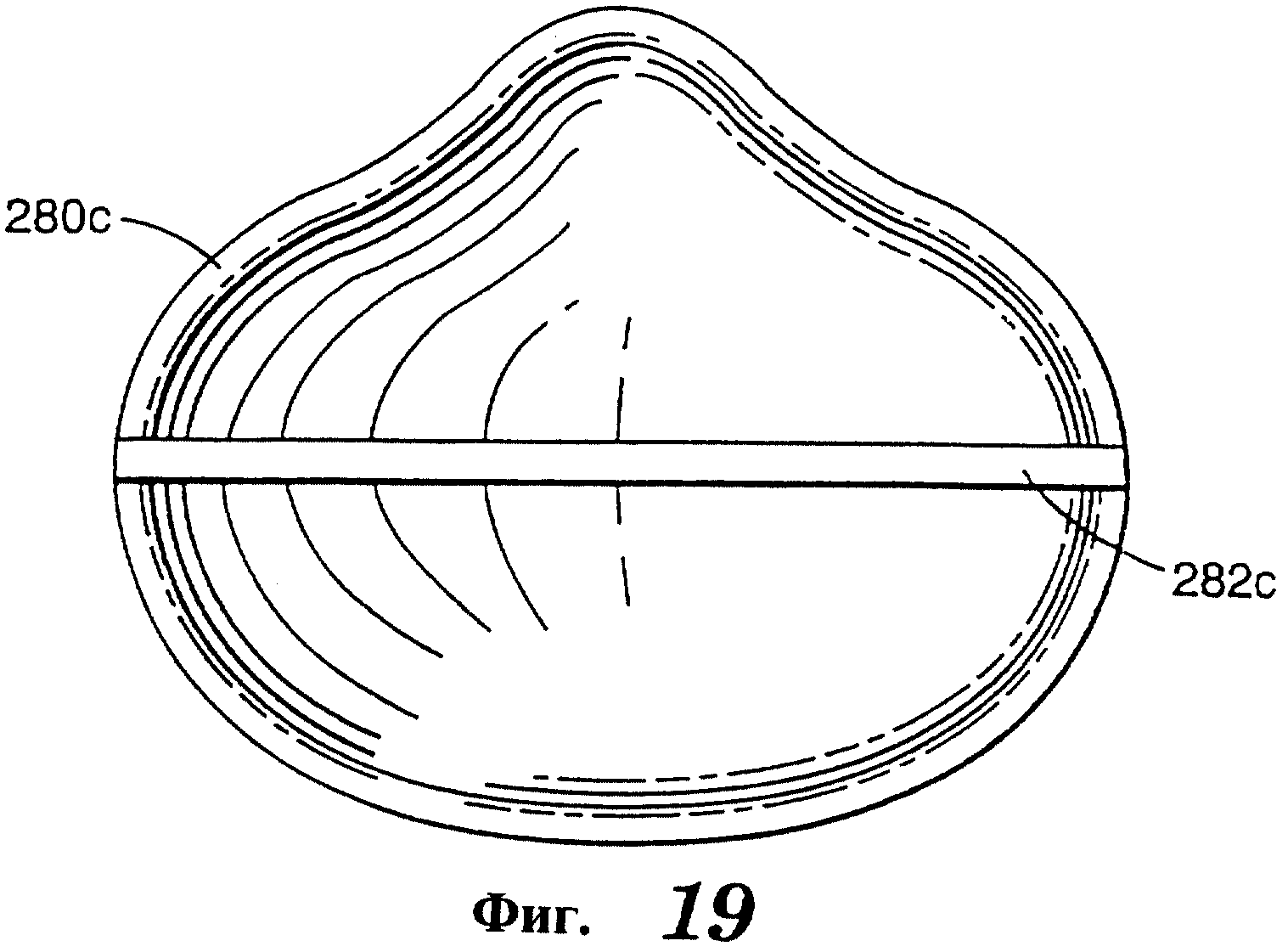

фиг. 19

представляет односекционное оголовье, проходящее вдоль трассы оголовья и пересекающее заднюю поверхность куполообразной лицевой маски;

фиг. 20

представляет двухсекционное оголовье, проходящее

вдоль трассы оголовья, и пересекающее клапан выдоха и переднюю поверхность плоской складной лицевой маски;

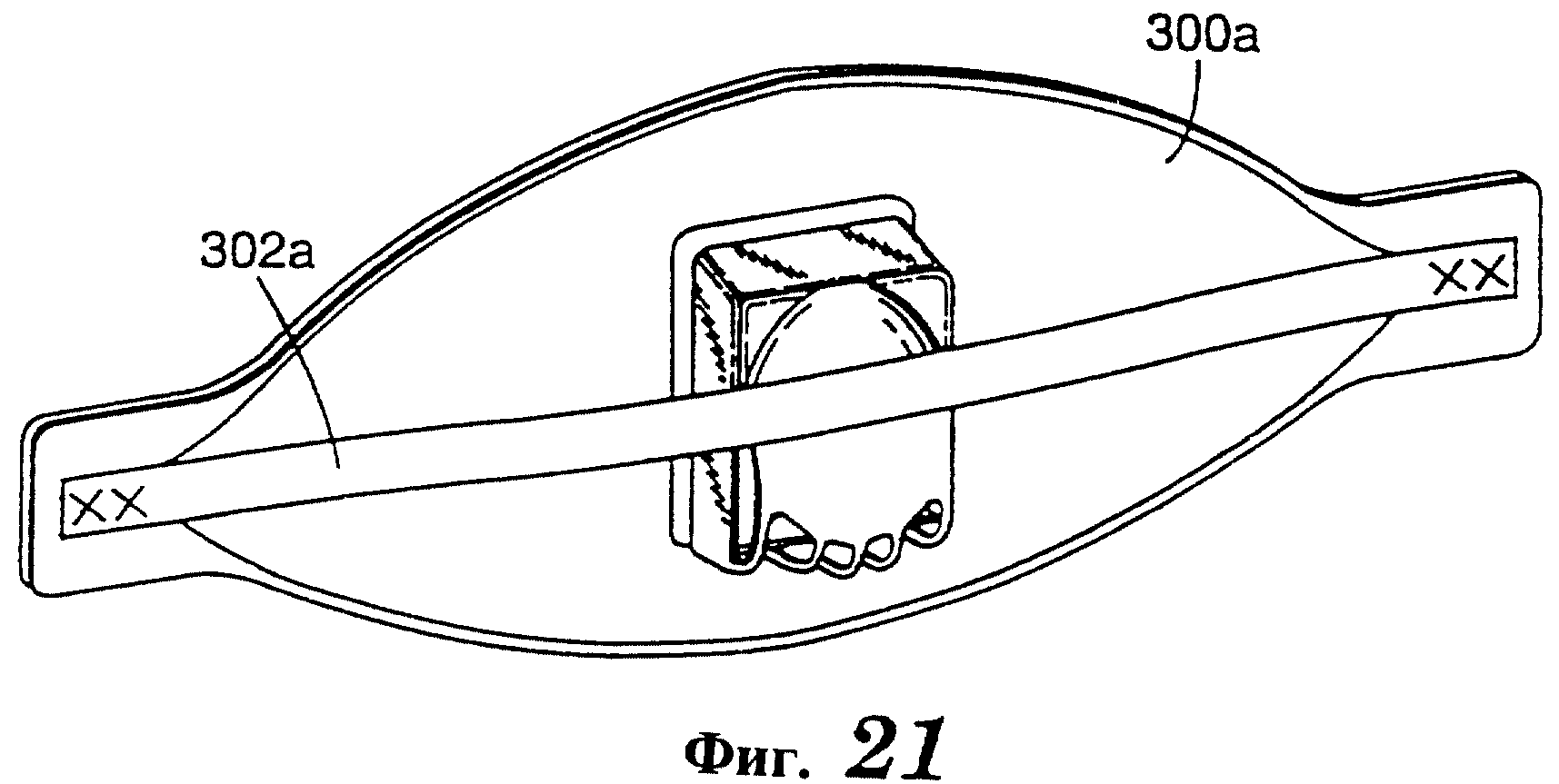

фиг. 21 представляет

односекционное оголовье, проходящее вдоль трассы оголовья, и

пересекающее клапан выдоха и переднюю поверхность плоской складной лицевой маски;

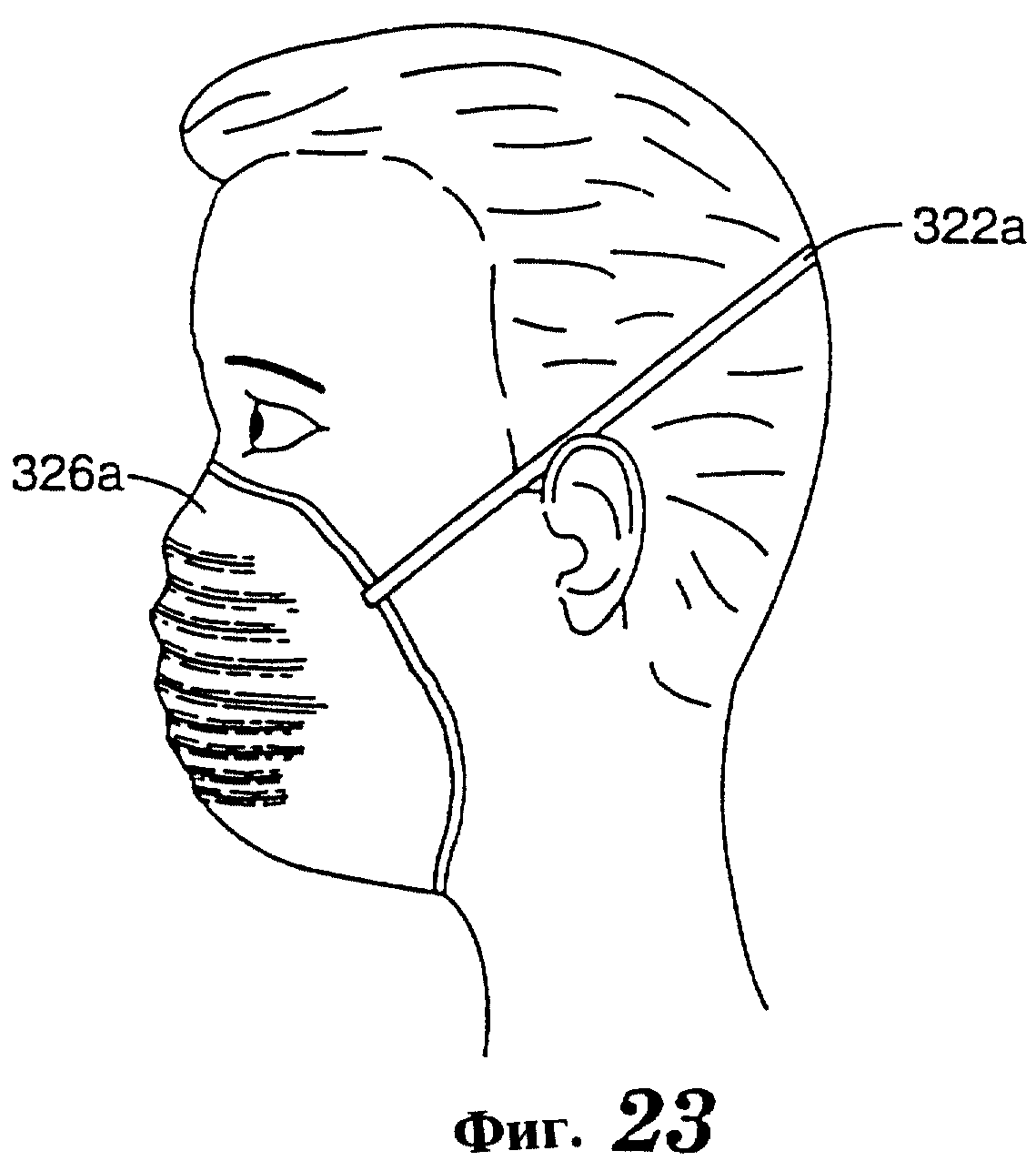

фиг. 22 представляет применение двухсекционного

оголовья на примерной лицевой маске;

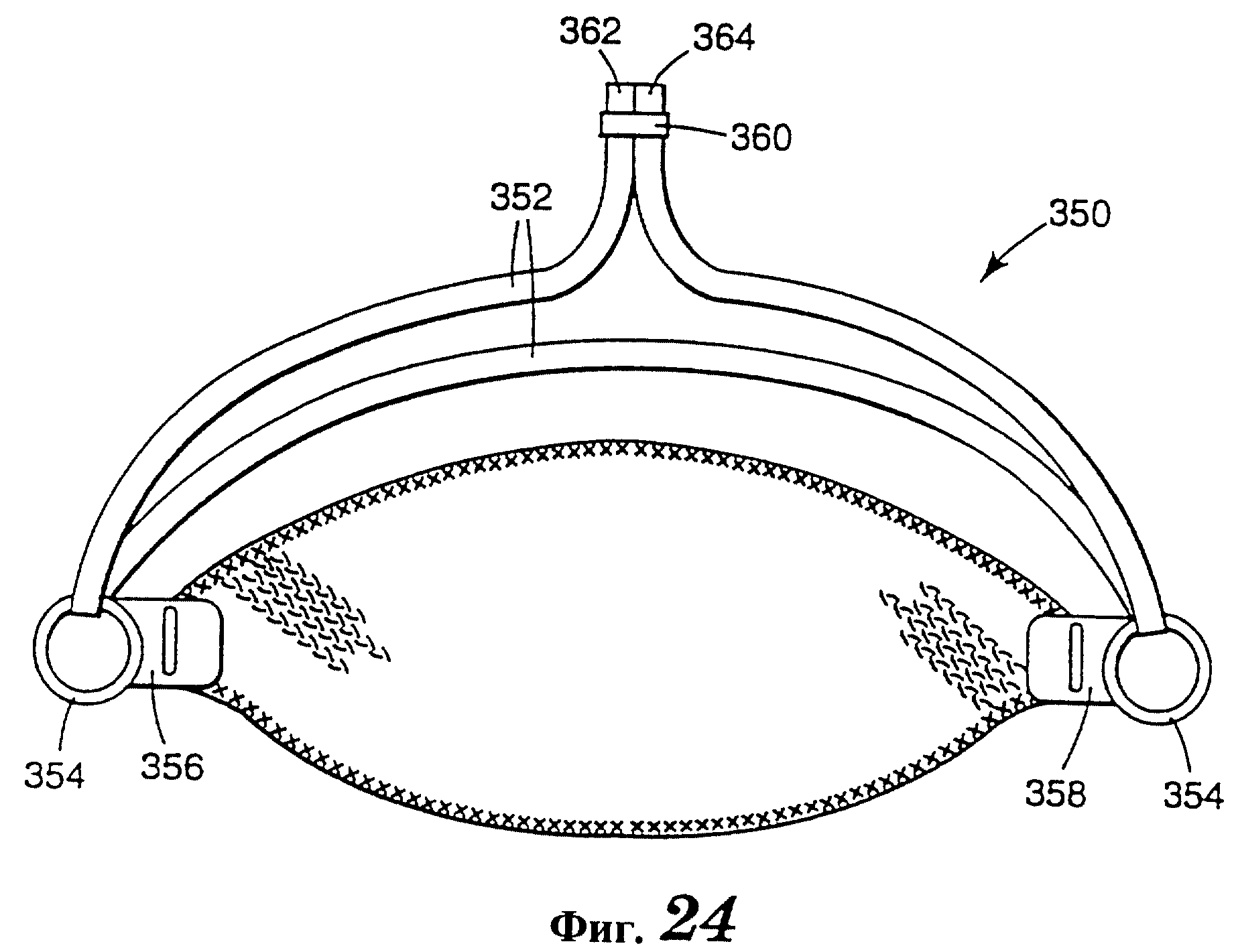

фиг. 23

представляет односекционное оголовье, прикрепленное к примерной лицевой маске;

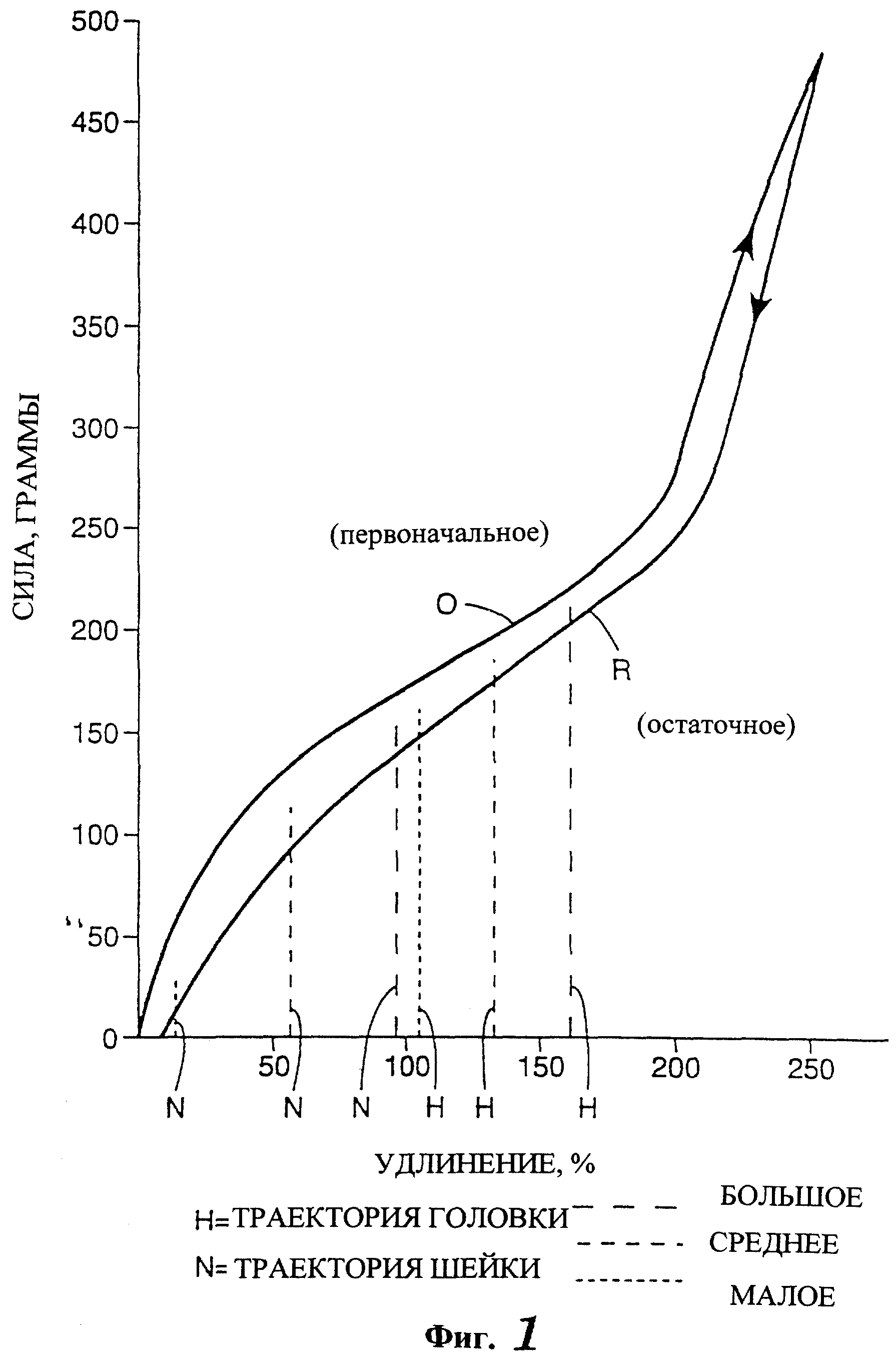

фиг. 24 показывает оголовье в виде непрерывной петли,

удерживаемое заготовкой лицевой маски.

Подробное описание предпочтительного примера осуществления изобретения

Оголовье должно удерживать респиратор на лице пользователя с

достаточным усилием, чтобы обеспечить герметизацию, но в то

же время оно не должно создавать такое большое усилие, чтобы при его ношении создавались неудобства для пользователя. Желательно также

создать респиратор с оголовьем единого размера, который могут

надевать все пользователи, несмотря на разные размеры головы. Эти требования могут быть соблюдены при использовании эластомерных оголовий

согласно настоящему изобретению. В идеальном случае небольшое

удлинение оголовья должно создавать относительно большое усилие, чтобы удовлетворить требования создания минимального усилия для

пользователя с меньшим размером головы, тогда как при дальнейшем

удлинении должно создаваться почти постоянное усилие или, по крайней мере, меньшее увеличение усилия, чтобы удовлетворить требования

пользователя с большим размером головы.

Установлено, что для многих легких одноразовых респираторов требуется минимальное усилие около 30 г, чтобы обеспечить достаточно плотное прилегание, но предпочтительным является усилие по меньшей мере около 50 г. В общем случае, чем больше усилие, тем выше дискомфорт при ношении респиратора в течение продолжительного периода времени. Установлено, однако, что максимальное усилие около 300 г является в основном удовлетворительным и что предпочтительным является максимальное усилие около 200 г. Эти усилия соответствуют удлинению оголовья примерно на 15-120% для предпочтительного материала оголовья. Кроме того, желательно иметь возможность растянуть оголовье примерно до 300% или более без приложения чрезмерного усилия, чтобы легко разместить оголовье на голове или на головном уборе.

Поскольку длина нерегулируемого оголовья для данного респиратора неизменна, переменными параметрами, над которыми должен работать конструктор респиратора, являются выбор эластомерного материала, его ширина и толщина. Для любого данного удлинения усилие будет пропорционально как ширине, так и толщине эластомерного материала. Ширина оголовья обычно находится в диапазоне примерно от 6 мм до 10 мм. Пригодность данного материала оголовья и его толщина могут быть определены по следующей методике. Определенное по кривой "сила-удлинение" (или по кривой "напряжение-деформация") усилие, необходимое для создания удлинения, подходящего для головы минимального размера (например, 30%), сравнивается с толщиной эластомерного материала, имеющего постоянную ширину в пределах указанного выше диапазона типовой ширины. Толщины, создающие усилие 30 г или выше, являются подходящими для соблюдения требования минимального усилия, но толщины, создающие усилие 50 г или более, являются предпочтительными. Подобным же образом, по кривой "сила-удлинение" усилие, необходимое для получения удлинения, подходящего для головы максимального размера (например, 160%), сравнивается с толщиной эластомера. Толщины, создающие усилие 300 г или менее являются подходящими для соблюдения требования максимального усилия, но толщины, создающие усилие 200 г и менее, являются предпочтительными. Толщины, отвечающие обоим требованиям, являются пригодными для использования в настоящем изобретении.

В одном примере осуществления изобретения материал оголовья представляет собой активируемый растяжением эластомерный композиционный материал, который в неактивированном состоянии имеет первый модуль упругости, а в активированном состоянии имеет второй, меньший модуль упругости. Во время активации растяжением эластомерный композиционный материал обычно удлиняют на 200-600% и дают ему возможность восстановиться. Активированный растяжением эластомерный композиционный материал имеет тенденцию постоянно удлиняться примерно на 25-75% после активации растяжением. Кроме того, при активации растяжением молекулы поверхностного слоя композиционного материала оголовья ориентируются для создания микроструктурированной поверхности, которая визуально и на ощупь отличима от материала оголовья в неактивированном состоянии. Начальный повышенный модуль упругости эластомерного композиционного материала в неактивированном или в частично активированном состоянии облегчает обращение с материалом в процессе производства. Обычные эластики значительно более чувствительны к изменениям эффективной длины, вызываемой изменениями натяжения в оборудовании для подачи и крепления.

Активированные растяжением эластомерные композиционные материалы, применяемые в настоящем изобретении, могут быть сконструированы из эластомерной сердцевины, окруженной неэластичной матрицей, которые после растяжения и восстановления создадут эластомерный композиционный материал типа, описанного в патенте США N 5429856 (Крюгер и др.), опубликованном 4 июля 1995 года, и в патенте США N 4880682 (Хазелтон и др.), опубликованном 14 ноября 1989 года. Оба этих патента приведены в данном тексте как ссылки.

Альтернативный эластомерный композиционный материал описан в патенте США N 5501679, выданном Крюгеру. Этот патент приведен в данном тексте как ссылка. Этот эластомерный композиционный материал представляет собой нелипкий многослойный эластомерный слоистый материал, содержащий по меньшей мере одну эластомерную сердцевину и по меньшей мере один относительно неэластичный поверхностный слой. Поверхностный слой растягивают выше его предела упругости и освобождают вместе с сердцевиной, чтобы образовать микроструктурированный поверхностный слой. Микроструктурирование означает, что поверхность имеет неровности в виде выступов или углублений или складки, которые достаточно велики, чтобы быть замечены невооруженным глазом человека, поскольку они создают повышенную непрозрачность по сравнению с непрозрачностью композиционного материала до микроструктурирования, причем неровности достаточно малы, чтобы ощущаться как гладкие или мягкие для кожи человека. Для рассмотрения деталей микроструктурированной текстуры требуется увеличение. Кривая "сила-удлинение" одного примерного варианта эластомерного композиционного материала в активированном состоянии, соответствующая среднему усилию, измеренному во время выполненного цикла удлинения и цикла возврата в исходное состояние, показана на фиг. 1. Кривая "R" представляет собой кривую "сила-удлинение" в направлении удлинения, а кривая "R" представляет собой кривую "сила-удлинение" в обратном направлении.

Эластомерный слой может вообще содержать любой материал, способный к формированию в виде тонкопленочного слоя и проявляющий эластомерные свойства при окружающих условиях. Определение "эластомерный" означает, что данный материал практически восстанавливает свою первоначальную форму после растяжения. Кроме того, предпочтительно, эластомер будет сохранять только небольшую остаточную деформацию после растяжения и релаксации, причем эта остаточная деформация предпочтительно составляет менее 20%, а более предпочтительно менее 10% при умеренном удлинении, например, около 400-500%. В общем случае приемлем любой эластомер, который может быть растянут до степени, создающей относительно постоянную остаточную деформацию в относительно неэластичном поверхностном слое. Удлинение может быть небольшим, например 50%. Но предпочтительно, чтобы эластомер был способен выдержать удлинение от 300 до 1200% при комнатной температуре, а наиболее предпочтительно - удлинение от 600 до 800% при комнатной температуре. Эластомерами могут быть как беспримесные эластомеры, так и смеси с эластомерной фазой или содержимым, которые могут еще проявлять эластомерные свойства при комнатной температуре.

Поверхностный слой может быть сформирован из любого полукристаллического или аморфного полимера, менее эластичного по сравнению со слоем (слоями) сердцевины и имеющего остаточную деформацию при относительном удлинении, которому подвергается эластомерный композиционный материал. Поэтому в качестве поверхностных слоев либо в чистом виде, либо в виде смесей можно использовать малоэластичные соединения, такие как некоторые олефиновые эластомеры, например этиленпропиленовые эластомеры или эластомеры тройного сополимера этилена, пропилена и диена, либо сополимеры этилена, например этиленвинилацетат. Однако поверхностный слой обычно представляет собой полиолефин, например полиэтилен, полипропилен, полибутилен или сополимер полиэтилена и полипропилена, но может также быть полностью или частично полиамидом, таким как нейлон, сложным полиэфиром, таким как полиэтилентерефталат или поливинилиденфторид, полиакрилатом, таким как полиметилметакрилат и т.п. и их смесями. На материал поверхностного слоя может оказывать влияние тип выбранного эластомера. Если эластомерная сердцевина находится в непосредственном контакте с поверхностным слоем, последний должен иметь достаточную адгезию к слою эластомерной сердцевины, так чтобы его нельзя было легко отделить. Кроме того, в случаях использования высокомодульной эластомерной сердцевины с поверхностным слоем из болеет мягкого полимера может не сформироваться микротекстурированная поверхность.

Поверхностный слой используется в сочетании с эластомерной сердцевиной и может быть либо наружным слоем, либо внутренним слоем (например, находящимся между двумя эластомерными слоями). Как в виде наружного, так и в виде внутреннего слоя поверхностный слой изменяет эластичные свойства эластомерного композиционного материала.

Одним из преимуществ эластомерного композиционного материала, описанного в заявке США N 07/503716, является его способность контролировать механизм восстановления усадки композиционного материла в зависимости от формирования пленочной структуры, характера эластомерной сердцевины, характера поверхностного слоя, способа растяжения композиционного материала и относительной толщины эластомерного и поверхностного слоя (слоев). Посредством контроля этих переменных параметров в соответствии с указаниями в заявке N 07/503716 эластомерный композиционный материал можно сконструировать таким образом, чтобы он восстанавливался немедленно, восстанавливался по истечении некоторого времени или восстанавливался после тепловой активации.

На очень толстых поверхностных слоях почти не образуется поверхностная микроструктура при любом относительном растяжении, даже при воздействии теплом. Эластомерный композиционный материал сохраняет относительно постоянную ширину после повторного растяжения. Эта характеристика отсутствия сужений предохраняет композиционный материал от врезания в кожу пользователя. В основном поверхностный слой снижает эластичное усилие слоя сердцевины противодействующим усилием сопротивления. Поверхностный слой не будет растягиваться вместе с эластомером после активации композиционного материала, а просто раскладывается в виде жесткого листа. Это усиливает сердцевину, оказывая сопротивление или препятствуя сжатию эластомерной сердцевины, включая тенденцию к образованию сужения. Микротекстурирование контролируется не только способом растяжения эластомерного композиционного материала, но также и степенью растяжения, общей толщиной композиционного материала, составом композиционного слоя и соотношением сердцевины и поверхностного слоя.

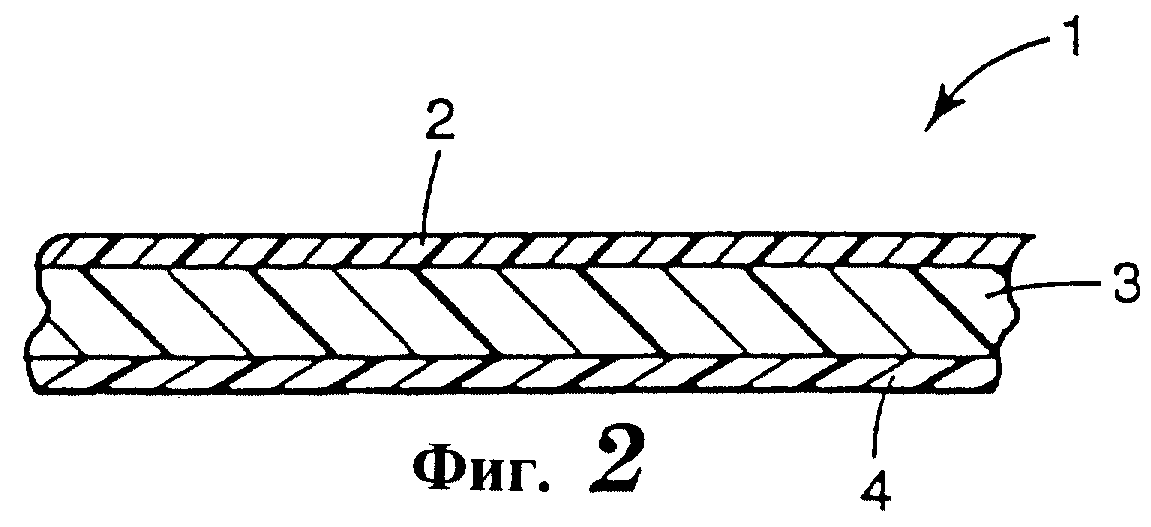

На фиг. 2 показана конструкция 1 трехслойного композиционного материала в поперечном сечении, где сердцевина 3 является эластомерной сердцевиной, скрепленной с поверхностными слоями 2 и 4. Эти поверхностные слои 2, 4 могут быть как одинаковыми, так и разными полимерами. Такое расположение слоев предпочтительно формируется процессом совместной экструзии. Независимо от способа изготовления композиционного материала, например, нанесением покрытия, наслаиванием, последовательной экструзией, совместной экструзией или комбинацией этих процессов, сформированный композиционный материал и его слои будут предпочтительно иметь практически равномерную толщину по всему композиционному материалу. Предпочтительно слои имеют одинаковую протяженность по ширине и длине композиционного материала. При такой конструкции микротекстурирование практически равномерно по всей поверхности эластомерного композиционного материала и обеспечивает в основном одинаковый коэффициент трения по поверхности композиционного материала. Композиционные материалы, изготовленные таким образом, имеют в основном одинаковые эластомерные свойства с минимумом краевых эффектов, таких как закручивание, изменение модуля, отделение частиц и т.п.

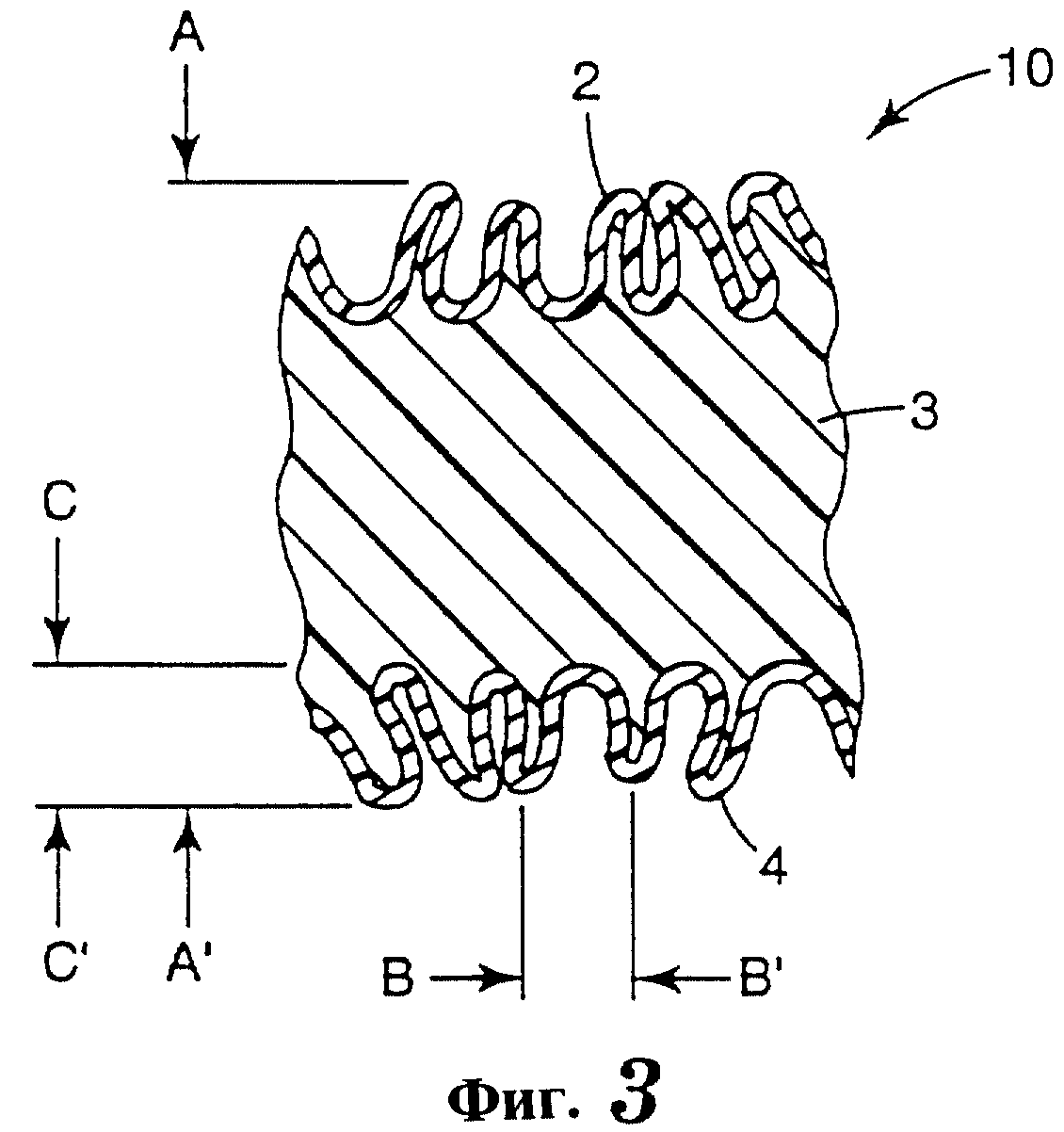

На фиг. 3 показана диаграмма общих размеров, которые переменны для одноосно растянутых и восстановившихся композиционных материалов. Общая текстура представляет собой регулярно повторяющиеся складки. К указанным переменным размерам относятся общая высота А-А' расстояние B - от вершины до вершины и расстояние C-C' от вершины до впадины. Еще одним признаком композиционного материала, показанного на фиг. 3, является то, что при одноосном растяжении и восстановлении обычно формируются регулярные, периодически повторяющиеся складки. Это означает, что для любого данного поперечного сечения расстояние между соседними вершинами или соседними впадинами относительно постоянно.

На фиг. 3 показана микроструктурированная поверхность, которая была растянута на величину, превышающую предел упругости наружных поверхностных слоев 2, 4 в продольном направлении, после чего ей дали восстановиться для формирования микроструктурированной поверхности. Эта микроструктурированная поверхность состоит из относительно систематических неровностей как при одноосном, так и двухосном растяжении. Эти неровности увеличивают непрозрачность поверхностных слоев композита, но в основном не приводят к образованию трещин или отверстий в поверхностном слое, как показывает исследование этого слоя под сканирующим электронным микроскопом. Микротекстурирование также влияет на свойства сформированной пленки. Одноосное растяжение активирует пленку, придавая ей эластичные свойства в направлении растяжения. Двухосное растяжение создает уникальные поверхности, образуя в то же время композиционный материал, который можно растягивать в нескольких направлениях с сохранением ощущения его мягкости, что делает растянутый таким способом композиционный материал особенно пригодным для использования в оголовьях. Было также установлено, что периодичность образования складок микроструктурированной поверхности зависит от соотношения сердцевины и поверхностного слоя. Можно также использовать более одной сердцевины с подходящими поверхностными и/или стягивающими слоями между этими сердцевинами. Такие многослойные варианты могут быть применены для изменения эластомерных и поверхностных характеристик композиционного материала.

Было также установлено, что способ растяжения пленки создает заметное различие в текстуре микроструктурированной поверхности. Например, экструдированная многослойная пленка может быть подвергнута одноосному растяжению, последовательному двухосному растяжению или одновременному двухосному растяжению, причем каждый способ создает уникальную поверхностную текстуру и различные эластомерные свойства. При одноосном растяжении складки представляют собой микроскопически мелкие гребни, причем эти гребни ориентированы поперечно направлению растяжения. При растяжении композиционного материала сначала в одном направлении, а затем в поперечном направлении складки, сформировавшиеся при первом растяжении, становятся изогнутыми и могут быть извилистыми в сочетании с поперечными складками. Возможны также другие текстуры, которые могут создавать различные складчатые или морщинистые варианты основных регулярных складок. Когда пленка растянута в обоих направлениях в одно и то же время, текстура представляет собой редкие складки, направленные по длине. При использовании любого из описанных выше способов растяжения поверхностная структура зависит также, как было указано ранее, от применяемых материалов, толщины слоев, соотношения толщин слоев и степени растяжения.

Непрерывные микроструктурированные поверхности согласно настоящему изобретению могут быть изменены и контролироваться соответствующим выбором материалов и параметров обработки. Различия в свойствах материалов слоев могут изменить получаемый микротекстурированный поверхностный слой. Однако было установлено, что посредством тщательного подбора соотношения слоев, общей толщины пленки из композиционного материала, числа слоев, степени растяжения и направления (направлений) растяжения можно существенно регулировать микроструктуру поверхности композиционного материала.

Степень микротекстурирования эластомерных композиционных материалов, изготовленных в соответствии с настоящим изобретением, может быть также описана исходя из увеличения площади поверхностного слоя. Если композиционный материал имеет грубые текстуры, площадь поверхности значительно увеличивается. При увеличении степени растяжения также относительно увеличивается площадь поверхности от нерастянутого до растянутого и восстановленного композиционного материала. Увеличение площади поверхности непосредственно влияет на общую текстуру и ощущение от поверхности композиционного материала.

Встречное уравновешивание модуля упругости эластомерной сердцевины и сопротивления деформации поверхностного слоя также изменяет характеристики напряжения и деформации композиционного материала. Это может быть также изменено для обеспечения повышения комфортности пользователя, если композиционный материал используют в качестве оголовья. Такая относительно постоянная кривая "напряжение-деформация" может быть также рассчитана таким образом, чтобы создавать резкое увеличение модуля упругости при заданном относительном растяжении, т.е. в точке, в которой поверхностный слой приобрел остаточную деформацию при активации. С неактивированным или нерастянутым композиционным материалом как таковым легче обращаться при высокоскоростном креплении к лицевой маске по сравнению с обычным эластиком.

В примере осуществления изобретения, в котором активированный растяжением эластомерный композиционный материал используется в качестве оголовья для лицевой маски, этот композиционный материал может быть прикреплен к маске в неактивированном, частично активированном или полностью активированном состоянии. В неактивированном состоянии материал оголовья еще не является эластомером, а умеренное технологическое натяжение, например, при разматывании рулона, не вызывает растяжение этого материала. Эластомерные композиционные материалы преимущественно используют на работе на высокоскоростном производственном оборудовании, когда они находятся в неактивированном состоянии. Активация оголовья растяжением может быть осуществлена на заводе после крепления, либо она может быть выполнена покупателем. В случае осуществления активации покупателем неактивированное оголовье визуально и на ощупь отличается от активированного оголовья, так что это может служить индикатором несанкционированного использования.

Термопластичный поверхностный слой композитных структур настоящего оголовья создает ощущение особой гладкости на коже и волосах пользователя. Эти свойства контрастируют с оголовьем, изготовленным из большинства эластомерных материалов, которые часто защемляют и выдергивают волосы и создают грубое ощущение на коже. При активации материалов в соответствии с настоящим изобретением термопластичный поверхностный слой становится микроструктурированным, что дополнительно улучшает комфортность при контакте этих материалов с кожей и волосами.

К альтернативным эластомерным материалам относятся упругие полиуретан, полиизопрен и сополимеры бутилена и стирола, например, термопластичные эластомеры KRATONT, выпускаемые компанией Шелл Кемикл Ко. (Shell Chemical Co.), но они могут быть также сконструированы из эластичного каучука или покрытых оболочкой упругих волокон типа спандекса, выпускаемого компанией Дюпон Ко. (DuPont Со). Альтернативные конструкции оголовья также могут быть с открытой или замкнутой петлей, охватывающей голову пользователя, например, как оголовья, описанные в патенте США No. 5237986 (Сеппала и др.), который приведен в данном тексте для справки.

На фиг. 4A-4D cxeмaтичнo показан примерный процесс 20 изготовления плоского складного респиратора, который можно использовать с настоящим способом крепления односекционного или двухсекционного оголовья. Между внутренним покрывающим полотном 24 и фильтрующим материалом 26 дополнительно расположена пенопластовая часть 22. В альтернативном варианте эта пенопластовая часть 22 и/или носовой зажим 30 могут быть расположены на внешней поверхности либо внутреннего покрывающего полотна 24, либо наружного покрывающего полотна 32. Вблизи от центра на фильтрующем материале 26 дополнительно расположен армирующий материал 28. Носовой зажим 30 дополнительно располагают вдоль одного края фильтрующего материала 26 вблизи от армирующего материала 28 на позиции 30a крепления носового зажима. Фильтрующий материал 26, армирующий материал 28 и носовой зажим 30 закрывают наружным покрывающим полотном 32 для создания сборки 34 полотен, показанной на срезе (см. фиг. 4B). Сборка 34 полотен может фиксироваться поверхностными силами, электростатическими силами, термическим соединением или адгезивом.

Клапан выдоха 36 дополнительно вставляют в сборку 34 полотен на позиции 36a установки клапана. На позиции 36a установки клапана предпочтительно формируют отверстие рядом с центром сборки 34 полотен. Края отверстия могут быть заизолированы для минимизации избыточного материала полотен. Клапан 36 может быть закреплен в отверстии с помощью сварки, адгезива, прессовой посадки, зажима, защелкивающихся узлов или других подходящих средств. Примерные лицевые маски с клапанами выдоха показаны на фиг. 12-15, 20 и 21.

Как показано на фиг. 4C, сборка 34 полотен сварена и обрезана вдоль обращенного к лицу шва и линий 33, 35 кромок окончательной отделки на позиции 38 подгонки к лицу. Избыточный материала 40 полотен удаляется и обрезанная сборка 42 полотен подается на позицию 44 складывания. На позиции 44 складывания верхняя и нижняя части 46, 48 складываются внутрь, в направлении к центру обрезанной сборки 42 полотен соответственно по линиям сгиба 50, 52 для образования заготовки сложенной лицевой маски, показанной на фиг. 4D.

Заготовка 55 сложенной лицевой маски сваривается вдоль кромок для формирования линий 58, 60 сварки на позиции 54a окончательной отделки и крепления оголовья, образуя заготовку 56 лицевой маски, с которой может быть удален избыточный материал, находящийся за пределами линий оголовья. Линия 60 сварки расположена рядом с обращенным к лицу сварочным швом и линиями 33 окончательной отделки кромок. Обращенный к лицу сварочный шов и линия 35 окончательной отделки кромок показаны пунктирными линиями, так как они находятся под верхней частью 46. Материал 54 оголовья, образующий оголовье 100, располагают на заготовке 55 сложенной лицевой маски вдоль трассы "H" оголовья, проходящей между левым и правым местами 62, 64 крепления оголовья. Оголовье 100 прикрепляют к заготовке 55 в левом и правом местах 62, 64 крепления оголовья. Поскольку заготовка 55 лицевой маски имеет практически плоскую форму во время производственного процесса 20, трасса "H" оголовья представляет собой ось, практически пересекающую левое и правое места 62, 64 крепления.

Очевидно, что материал 54 оголовья можно активировать или частично активировать до, во время или после крепления его к заготовке 55 лицевой маски. Одним из предпочтительных способов является активация материала 54 оголовья непосредственно перед креплением посредством выборочного закрепления еще неактивированного материала 54 оголовья между соседними зажимами, удлинения ее до требуемой величины, укладки активированного материала 54 оголовья на заготовку 55 лицевой маски и крепления неактивированных концевых участков материала 54 оголовья к заготовке 55. В альтернативном варианте неактивированный материал 54 оголовья может быть уложен на заготовку 55 лицевой маски, прикреплен на концах, как было описано выше, а затем активирован перед упаковкой. И, наконец, материал 54 оголовья может оставаться неактивированным до его активации пользователем.

Продольная линия "S" надреза для создания многосекционного оголовья может быть дополнительно выполнена до, во время или после крепления материала 54 оголовья к заготовке 55 лицевой маски на позиции 54a окончательной отделки и крепления оголовья. Края 66, 68 заготовки 55 лицевой маски, расположенные рядом с левым и правым местами 62, 64 крепления могут быть либо разрезаны для образования отдельных лицевых масок, либо перфорированы для создания полосы 67 лицевых масок (см. фиг. 5A). Лицевые маски 67 упаковываются на позиции упаковки 69. Альтернативные конструкции заготовок плоских складных лицевых масок описаны в заявке на патент США N 08/507449, поданной 11 сентября 1995 года и озаглавленной "ПЛОСКИЙ СКЛАДНОЙ РЕСПИРАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ", которая приведена в данном тексте для ссылки.

На фиг. 5A показана полоса плоских складных лицевых масок 67, изготовленная в соответствии с процессом, показанным на фиг. 4A-4D. Края 66, 68 предпочтительно перфорируют, чтобы лицевые маски 67 можно было упаковать в виде рулона. В процессе перфорирования была удалена часть оголовья 100 рядом с краями 66, 68. В альтернативном варианте оголовье 100 непрерывно простирается за пределы краев 66, 68. На фиг. 5A показано многосекционное оголовье 100, прикрепленное к задней стороне лицевой маски 67, хотя она может быть прикреплена в любой из конфигураций, описанных в данном тексте. Очевидно, что как односекционное, так и многосекционное оголовье 100 может быть прикреплено с любой стороны лицевой маски 67 в любой конфигурации, работающей на отрыв или срез, хотя срез является предпочтительным.

На фиг. 5B показан способ изготовления примерных заготовок 70 лицевых масок с двухсекционными оголовьями 72 одной длины. Три стороны 74, 76, 78 верхнего полотна 80 и нижнего полотна 82 соединены одна с другой термической сваркой или ультразвуковой сваркой для образования заготовок 70 лицевых масок, имеющих в основном овальную форму с открытой стороной 84. Материал 72 оголовья располагают вдоль открытых сторон 84, практически параллельно плоскостям заготовок 70 лицевых масок вдоль трассы "H" оголовья, и прикрепляют к левому и правому местами 86, 88 крепления. Отрезки материала 72 оголовья, прикрепленные к каждой заготовке 70 лицевой маски, имеют одну длину "L", соответствующую расстоянию между левым и правым местами 86, 88 крепления. Следовательно, материал 72 оголовья не имеет слабины во время изготовления. Неиспользованная часть материала 73 оголовья между заготовками 70 лицевых масок удаляется в отходы вместе с неиспользованными частями верхнего и нижнего полотен 80, 82. В альтернативном варианте материал 72 оголовья может быть расположен между верхним и нижним полотнами 80, 82. Очевидно, что вместо двухсекционного оголовья 72 можно использовать односекционное оголовье.

В любом из примеров осуществления изобретения, описанных здесь, оголовья могут быть прикреплены к лицевым маскам с использованием любого подходящего способа, например термического соединения, ультразвуковой сварки, клеев, связующих веществ, термоплавких безрастворных клеев, клеев, склеивающих при надавливании, механических креплений, например пряжек, кнопок и крючков, парных поверхностных креплений, либо отверстий, таких как петли или прорези, сформированные на левом и правом местах крепления для удержания материала оголовья. Оголовье может быть прикреплено таким образом, чтобы усилия, действующие между оголовьем и маской, надетой на пользователя, действовали на отрыв или срез. Оголовье может быть прикреплено к маске между слоями конструкции маски, либо на любой внешней поверхности маски.

На фиг. 6A-6J показаны различные альтернативные варианты многосекционного оголовья 100a-100j. Многосекционные оголовья обычно более приспособлены к высокоскоростному перемещению материала и производственному оборудованию по сравнению с несколькими независимыми оголовьями. Очевидно, что любая из описанных ниже форм оголовья может быть сконструирована с применением эластомерного композиционного материала.

На фиг. 6A показано примерное двухсекционное оголовье 100a с продольной линией 102a надреза, проходящей между двумя круглыми пробивками 104a, 106a. Линия 102a надреза определяет головную ленту 108a и шейную ленту 110a во время использования двухсекционного оголовья 100a. Круглые пробивки 104a, 106a уменьшают разрыв между головной лентой 108a и шейной лентой 110a во время их использования. Левая и правая проушины 112a, 114a предусмотрены для крепления к заготовке лицевой маски (см., например, фиг. 7-23) соответственно в левом и правом местах крепления.

На фиг. 6B показано двухсекционное оголовье 100b, в основном представленное на фиг. 6A, сконструированное из активируемого растяжением эластика после активации растяжением головных лент 108b и шейных лент 110b. Активированные растяжением части 108b и 110b становятся уже, чем они были до активации растяжением, что показано на неактивированных левой и правой проушинах 112b и 114b (см. также фиг. 6A). Кроме того, части 108b и 110b удлиняются после активации растяжением, обычно в диапазоне 125-175% их исходной длины. Сужение и удлинение головной ленты 108b и шейной ленты 110b вызывает образование промежутка 116b вдоль линии 102b надреза. Этот промежуток 116b облегчает разделение лент и надевание 100b оголовья на голову пользователя.

На фиг. 6C показан альтернативный вариант двухсекционного оголовья 110c, в котором продольная линия 102c надреза

смещена от центра.

Следовательно, упругое усилие, создаваемое более узкой головной лентой 110c, при одинаковом удлинении меньше упругого усилия, создаваемого более

широкой шейной лентой

108c. Например, лентам

108c, 110c может быть придана конфигурация, обеспечивающая одинаковое усилие при различных величинах удлинения.

На фиг. 6D показан альтернативный вариант предлагаемого двухсекционного оголовья 110d, в котором сформированы две противоположных линии 118d и 120d надреза на противоположных концах продольной линии 102d надреза. Оператор разрывает двухсекционное оголовье 100d вдоль линий 118d, 120d надреза для формирования пары лент 122d, 124d, которые могут быть связаны за головой пользователя. Оператору предоставлен выбор активировать активируемый растяжением эластик двухсекционного оголовья 100d таким образом, чтобы ленты 122d, 124d создавали упругие усилия. Поскольку ленты 122d, 124d связаны и образуют единую ленту, требуется второе оголовье 100d, если для лицевой маски необходимы и головная, и шейная ленты. Кроме того, из-за общей длины, требующейся для формирования головной ленты, для стяжки 110d особенно подходит эластомерный композиционный материал.

На фиг. 6E показан альтернативный вариант двухсекционного оголовья 100e, в котором центральная линия 126e надреза сформирована перпендикулярно линиям 126e, 128e надреза для продевания ушей. Левая и правая линии 126e, 128e надреза сформированы в левой и правой проушинах 130e, 132e. Круглые пробивки 104e, 106e обеспечиваются для уменьшения разрыва проушин 130e, 132e. Пользователь разделяет двухсекционное оголовье 100e на две части и надевает левую и правую проушины 130e, 132e соответственно на левое и правое ухо.

На фиг. 6F показан альтернативный вариант двухсекционного оголовья 100f с парой поверхностей 140f, 142f для захвата пользователем, расположенных на противоположных концах продольной линии 102f надреза, облегчающих отделение головной ленты 108f от шейной ленты 110f. Кроме того, поверхности 140f, 142f для захвата пользователем помогают пользователю закреплять головную ленту 108f и шейную ленту 110f на голове.

На фиг. 6G показан вариант двухсекционного оголовья 100g с отверстием 150g для кнопки, зацепляющимся с кнопкой на лицевой маске (не показана). В альтернативном варианте предусмотрено несколько отверстий 150g для регулировки натяжения оголовья 100g. Предусмотрена продольная линия 102g надреза для формирования головной и шейной лент 108g, 110g двухсекционного оголовья, как было рассмотрено выше. Головная лента 108g может дополнительно иметь линию 107g надреза для образования головной опоры. Эта головная опора, кроме того, имеет средства для регулировки натяжения головной ленты 108g. Чем дальше головная опора раскрывается в головной ленте 108g, тем больше усилие натяжения.

На фиг. 6H показана двухсекционное оголовье 100h, сконструированное из активируемого растяжением эластика в активированном состоянии. Головная и шейная ленты 108h, 110h удлинены и сужены из-за активации растяжением. В варианте, показанном на фиг. 6H, левая и правая проушины 112h, 114h крепления не были активированы. Продольная линия 102h надреза была сформирована после активации двухсекционного оголовья 100h.

На фиг. 6I показана двухсекционное оголовье 100i с активируемым растяжением эластиком, частично активированным вдоль двух участков 160i, 162i. Частичная активация позволяет приспособить двухсекционное оголовье 100i к голове пользователя с меньшим размером головы. Очевидно, что возможны различные варианты активации и что на фиг. 6I приведен только в целях иллюстрации. Продольная линия 102i надреза была сформирована после активации двухсекционного оголовья 100i.

На фиг. 6J показана односекционное оголовье 100j с центральной линией 126j надреза, которая дает пользователю возможность соединять левую и правую части 170j, 172j сзади головы крепежными элементами 174j, 176j. (Очевидно, что с оголовьем 100j можно использовать различные крепежные элементы, например кнопки, защелки и крючки, а также петлевые крепежные элементы. Например, крепежный элемент 174j может представлять собой кнопку, а элемент 176j - отверстие для размещения кнопки.

На фиг. 7 и 8 показана плоская складная лицевая маска 200 эллиптической формы с многосекционным оголовьем 202 одной длины как в раскрытом, так и в сложенном состояниях. Очевидно, что форма плоской складной лицевой маски 200 может быть изменена без отклонения от сущности настоящего изобретения. Например, вместо эллиптической формы маска может иметь прямоугольную, круглую или различные другие формы.

Как показано на фиг. 8, двухсекционное оголовье 202 проходит вдоль трассы "H" оголовья практически параллельно плоской складной лицевой маске 200. Двухсекционное оголовье 202 прикрепляют к лицевой маске 200 в правом и левом местах крепления 220, 222 в конфигурации, работающей на отрыв. Оголовье 202 разделено на головную ленту 240 и шейную ленту 242 линией 244 надреза. Очевидно, что с лицевой маской 202 может быть использована любая конфигурация оголовья, показанная на фиг. 6A-6J.

К верхнему и нижнему участкам 208, 210 вдоль складок 212, 214 можно также прикрепить дополнительные части 204 и 206. Эти дополнительные части предпочтительно не сварены вдоль кромок с местами крепления 220, 222 оголовья для сохранения возможности поворота дополнительных частей 204 и 206 вдоль линий 212, 214 сгиба. На дополнительной части 204 может быть дополнительно размещен носовой зажим 224.

Лицевая маска 200 предпочтительно простирается по ширине на 160-245 мм между местами крепления 220, 222 оголовья, более предпочтительно на 175-205 мм, а еще более предпочтительно на 185-190 мм. Высота лицевой маски 200, простирающейся между верхним краем 230 и нижним краем 232, равна предпочтительно примерно 30-110 мм, более предпочтительно примерно 50-100 мм, а еще более предпочтительно примерно 75-80 мм. Глубина верхней части 204, простирающейся от линии 212 сгиба до периферийной кромки верхней части 204, предпочтительно равна примерно 30-110 мм, более предпочтительно примерно 50-70 мм. а еще более предпочтительно примерно 55-65 мм. Глубина нижней части 206, простирающейся от линии 214 сгиба до периферийной кромки нижней части 206, равна предпочтительно примерно 30-110 мм, более предпочтительно примерно 55-75 мм, а еще более предпочтительно примерно 60-70 мм. Глубины верхней части 204 и нижней части 206 могут быть одинаковыми или различными, причем сумма глубин верхней и нижней частей предпочтительно не должна превышать высоту центральной части.

На фиг. 9 показан альтернативный вариант лицевой маски 200а, в основном соответствующий лицевой маске 200 на фиг. 7 и 8, где двухсекционное оголовье 202a прикреплено к передней поверхности 246a. Для надевания маски 200a пользователь заворачивает двухсекционное оголовье 202a вокруг передней поверхности (см. фиг. 7 и 8) таким образом, что левое и правое места крепления 220a, 222a находятся в положении работы на отрыв. В левом и правом местах крепления могут быть дополнительно сформированы трехсторонние вырезы 250 для преобразования положения крепления лицевой маски 200a с работы на отрыв на работу на срез. В частности, элементы, образованные вырезами 250, поворачиваются в направлении к задней стороне лицевой маски 200a по трассе "R" вместе с двухсекционным оголовьем 202a, обеспечивая положение работы на срез. В альтернативном варианте вырез 250 выполняют перфорированием, что дает пользователю возможность регулировать натяжение оголовья посредством разрыва большей или меньшей части перемычек на перфорации.

На фиг. 10 показана лицевая маска 200b, соответствующая лицевой маске 200 на фиг. 8 во всех отношениях, за исключением использования односекционного оголовья 202b. Подобным образом, на фиг. 11 показана лицевая маска 200c, соответствующая лицевой маске на фиг. 9 во всех отношениях, за исключением использования односекционного оголовья 202c.

На фиг. 12 показан вид спереди формованной куполообразной лицевой маски 270 с двухсекционным оголовьем 272, проходящим поперек передней поверхности 274, и клапаном выдоха 276. В примере осуществления изобретения, показанном на фиг. 12, трасса "H" оголовья практически повторяет контур передней поверхности 273 лицевой маски 270, но не полностью совпадает по протяженности, особенно рядом с клапаном выдоха 276. Двухсекционное оголовье 272 предпочтительно устанавливается во время изготовления в натянутом состоянии для минимизации слабины и соответствующих затруднений обращения с материалом, связанных с применением высокоскоростного производственного оборудования. Двухсекционное оголовье 272 соединено с лицевой маской 270 в левом и правом местах крепления 274, 276. Пользователь надевает лицевую маску 270 посредством оттягивания двухсекционного оголовья в направлении к задней стороне маски 270, так что места крепления 274, 276 находятся в положении работы на отрыв.

На фиг. 13 показан вид сзади формованной куполообразной лицевой маски 280 с клапаном выдоха 283. Двухсекционное оголовье 282 одной длины проходит поперек заднего отверстия 284. Трасса "H" оголовья проходит вдоль оси 286, пересекающей левое и правое места крепления 288, 290.

Вариант на фиг. 14 соответствует варианту на фиг. 12 во всех отношениях, за исключением того, что к маске 270a прикреплено односекционное оголовье 272a. Вариант на фиг. 15 соответствует варианту на фиг. 13 во всех отношениях, за исключением того, что к лицевой маске 280a прикреплено односекционное оголовье 282a.

На фиг. 16 показан вид спереди формованной куполообразной лицевой маски 270b с двухсекционным оголовьем 272b, проходящим поперек передней поверхности 273b. Поскольку здесь нет клапана выдоха, как было показано на фиг. 12, оголовье 272b размещено ближе по контуру передней поверхности 273b. Оголовье 272b предпочтительно устанавливается во время изготовления в натянутом состоянии для минимизации слабины и соответствующих затруднений обращения с материалом, связанных с применением высокоскоростного производственного оборудования. Оголовье 272b соединено с лицевой маской 270b в левом и правом местах крепления 274b, 276b, как было описано выше.

На фиг. 17 показан вид сзади формованной куполообразной лицевой маски 280b с двухсекционным оголовьем 282b одной длины, проходящей поперек заднего отверстия 284b. Трасса "H" стяжки проходит вдоль оси 286b, пересекающей левое и правое места крепления 288b, 290b, как это было рассмотрено при описании фиг. 13. Наличие или отсутствие клапана выдоха 283, показанного на фиг. 13, не изменяет конфигурацию оголовья в данном варианте.

Вариант на фиг. 18 соответствует варианту на фиг. 16 во всех отношениях, за исключением того, что к лицевой маске 270c прикреплено односекционное оголовье 272c. Вариант на фиг. 19 соответствует варианту на фиг. 17 во всех отношениях, за исключением того, что к лицевой маске 280c прикреплено односекционное оголовье 282c.

На фиг. 20 показан вид спереди примерной плоской складной маски 300 с двухсекционным оголовьем 302, прикрепленным в левом и правом местах крепления 304, 306 вдоль трассы "H" оголовья. Стяжка 302 отступает от плоскости плоской складной лицевой маски 300 рядом с клапаном 308 выдоха. Для надевания лицевой маски 300 пользователь выворачивает лицевую маску внутренней стороной наружу относительно двухсекционного оголовья 302. Когда оголовье расположено напротив задней стороны маски 300, места крепления 304, 306 находятся в положении работы на отрыв. Вариант на фиг. 21 соответствует варианту на фиг. 20 во всех отношениях, за исключением того, что к лицевой маске 300a прикреплено односекционное оголовье 302a.

На фиг. 22 показана работа двухсекционного оголовья 320, фиксирующего примерную лицевую маску 326 на голове пользователя. Двухсекционное оголовье 320 имеет головную ленту 322 и шейную ленту 324. Очевидно, что для некоторых случаев применения может потребоваться оголовье с тремя или более лентами. На фиг. 23 показано односекционное оголовье 322a, удерживающее примерную лицевую маску 326a на голове пользователя.

На фиг. 24 представлена альтернативная плоская складная респираторная маска 350 респиратора, показанная спереди в своем сложенном для хранения состоянии и предназначенная для использования с оголовьем 352 в виде непрерывной петли. Концы 362, 364 оголовья 352 соединены скользящим зажимом 360. Крепежные кольца 354 соединены с левым и правым местами крепления 356, 358 для удержания оголовья 352 в виде петли. Очевидно, что вместо крепежных колец 354 могут быть использованы различные формы креплений, например, отверстия или прорези в заготовке лицевой маски.

Фильтрующий материал.

В качестве фильтрующей среды или материала, пригодного для использования в настоящем изобретении, можно применять ряд тканых или нетканых материалов, однослойных или многослойных, имеющих или не имеющих наружный или внутренний покрывающий слой или сетку, а также имеющих или не имеющих средство придания жесткости. В примере осуществления изобретения, показанном на фиг. 4A-4D, в центральной части имеется элемент жесткости. Примеры подходящих фильтрующих материалов включают в себя микроволоконные полотна, полотна из фибриллированной пленки, тканые или нетканые полотна (например, из уложенных воздухом или чесаных штапельных волокон), полотна из полученных продувкой раствора волокон, либо комбинации указанных материалов. Волокна, пригодные для формирования таких полотен, включают, например, полиолефины, такие, как полипропилен, полиэтилен, полибутилен, поли-4-метил-1-пентен и их смеси, галогензамещенные полиолефины, такие как полиолефины, которые содержат одно или более хлорэтиленовых звеньев или тетрафторэтиленовых звеньев, которые могут также содержать акрилонитрильные звенья, сложные полиэфиры, поликарбонаты и полиуретаны, канифольную вату, стекло, целлюлозу или их сочетания.

Волокна фильтрующего слоя выбираются в зависимости от типа фильтруемых частиц. Правильный выбор волокон может также влиять на удобство респиратора для пользователя, например, посредством обеспечения мягкости или контроля содержания влаги. Полотна из микроволокон, полученных продувкой расплава, пригодные для настоящего изобретения, могут быть изготовлены как описано, например, в статье "Сверхтонкие термопластичные волокна" ("Superfine Thermoplastic Fibers", Wente, Van A., Industrial Engineering Chemistry, Vol. 48, 1342 и след. (1956)) и в Отчете N 4364 (Naval Research Laboratories, 25 мая 1954 г. ), озаглавленном "Изготовление сверхтонких органических волокон" ("Manufacture of Super Fine Organic Fibers", Van A. Wente и др.). Полученные продувкой микроволокна фильтрующего материала, пригодного для использования в настоящем изобретении, имеют эффективный диаметр от 3 до 30 мкм, более предпочтительно примерно от 7 до 15 мкм, как это рассчитано по методу, описанному в статье "Отделение взвешенных в воздухе частиц пыли" ("Separation of Airborne Dust Particles", Davies, C.N., Institution of Mechanical Engineers, London, Proceedings 1B, 1952).

В фильтрующем слое могут также дополнительно использоваться штапельные волокна. Присутствие извитых, увеличивающих объем штапельных волокон обеспечивает получение более объемных, менее плотных полотен по сравнению с полотнами, содержащими только микроволокна, полученные продувкой. Фильтрующий материал должен содержать не более 90 мас. %, а более предпочтительно - не более 70 мас. % штапельных волокон. Такие листы, содержащие штапельное волокно, описаны в патенте США N 4118531 (Хаузер), который приведен в данном тексте для ссылки.

В фильтрующем слое, либо в одном или более других слоях фильтрующего материала могут быть также использованы двухкомпонентные штапельные волокна. Эти двухкомпонентные штапельные волокна, которые обычно имеют наружный слой с более низкой точкой плавления по сравнению со слоем сердцевины, могут быть использованы для получения придающего форму упругого слоя, соединенного в точках пересечения волокон, например, посредством нагревания таким образом, что наружный слой двухкомпонентных волокон затекает в контакт с соседними волокнами, которые представляют собой либо двухкомпонентные, либо другие штапельные волокна. Этот придающий форму слой может быть также получен с помощью связующих волокон из текучего при нагревании сложного полиэфира, перемешанных со штапельными волокнами. После нагревания придающего форму слоя связующие волокна плавятся и текут к точкам пересечения волокон, где они окружают эти точки пересечения. После охлаждения в точках пересечения образуются соединения волокон, которые фиксируют требуемую форму массы волокон. Кроме того, на полотна для обеспечения соединения волокон могут быть нанесены такие связующие материалы, как акриловый латекс или порошковые, активируемые нагреванием адгезивные смолы.

Для применения в настоящем изобретении пригодны электризуемые волокна типа описанных в патентах США N 4215682 (Кьюбик и др.) и N 4588537 (Классе и др. ), поляризующиеся или заряжающиеся электреты типа описанных в патентах США N 4375718 (Вадсворт и др.) или N 4592815 (Накао), либо электризуемые волокна фибриллированной пленки типа описанных в патенте США N RE. 31285 (ван Турнхоут). Патенты приведены здесь для ссылки. В общем случае процесс зарядки заключается в том, что материал подвергают воздействию коронного разряда или импульсного высокого напряжения.

В фильтрующий слой могут быть также включены поглощающие материалы в форме частиц, такие как активированный уголь или глинозем. Такие содержащие частицы полотна описаны, например, в патентах США N 3971373 (Браун), N 4100324 (Андерсон) и 4429001 (Колпин и др.), которые приведены здесь для ссылки. Маски из фильтрующих слоев, снабженных частицами, особенно пригодны для защиты от газообразных веществ.

Фильтрующий материал занимает по меньшей мере часть лицевой маски. В примере осуществления изобретения, показанном на фиг. 7 и 8, по меньшей мере две части из верхней, центральной и нижней частей могут содержать фильтрующий материал. Часть (части), не сформированная из фильтрующего материала, может быть сформирована из различных материалов. Верхняя часть, например, может быть сформирована из материала, не пропускающего влагу, для предотвращения запотевания очков пользователя, либо из прозрачного материала, который простирается вверх для образования щитка для лица. Центральная часть может быть сформирована из прозрачного материала, чтобы можно было наблюдать за движением губ пользователя.

В местах соединения центральной части с верхней и/или нижней частями соединение может быть выполнено с помощью ультразвуковой сварки, связующих веществ, клея, термоплавких безрастворных клеев, скобок, прошивки термомеханическим способом, воздействием давления, либо другими подходящими средствами. Это соединение может быть непрерывным или прерывистым. При любом из этих средств участок соединения становится в некоторой степени усиленным или более жестким.

Носовой зажим, пригодный для использования в респираторе по настоящему изобретению, может быть выполнен, например, из гибкой мягкой полосы металла, например из алюминия, или проволоки с пластиковым покрытием, и ему может быть придана форма, обеспечивающая удобную посадку маски на лице пользователя. Особенно предпочтительным является криволинейный носовой зажим, сформированный для прохождения над переносицей пользователя и имеющий изгибы вдоль секции зажима для создания крыльев, которые помогают обеспечить плотную посадку маски в области носа и щек. Носовой зажим может быть прикреплен к маске с помощью клея, например, клея, склеивающего при надавливании, соединяющегося под давлением, либо жидкого термоплавкого безрастворного клея. Альтернативно, носовой зажим может быть заделан в основу маски, либо может удерживаться между основой маски и тканью или пенопластом, которые механически или с помощью клея прикреплены к основе маски. В предпочтительном примере осуществления изобретения носовой зажим расположен на внешней стороне верхней части респиратора, а пенопластовая деталь расположена на внутренней стороне верхней части респиратора и отцентрирована относительно носового зажима.

Респиратор может также дополнительно содержать клапан выдоха, обычно диафрагменного типа, который помогает пользователю легко выдыхать воздух. Клапан выдоха для маски, создающий необычайно низкий перепад давления во время выдоха, описан в патенте США N 5325892 (Япунтич и др.), который приведен здесь для ссылки. Специалистам в данной области техники хорошо известны многие клапаны выдоха других конструкций. Клапан выдоха предпочтительно прикрепляют к центральной части респиратора, а более предпочтительно в середине этой центральной части, с помощью ультразвуковой сварки, клеевого соединения и, в частности, с помощью механического зажима и т.п.

Примеры

Оголовья, изготовленные согласно способу по настоящему изобретению, описаны ниже в примерах, не ограничивающих сущность и объем

изобретения.

В примерах 1-3 эластомерные композиционные материалы с микротекстурированным поверхностным слоем были приготовлены, как описано в патенте США N 5501679, опубликованном 30 мая 1990 г., и использованы для изготовления оголовий. В всех случаях ширина оголовья была равна 10 мм до его активации. Величины усилий соответствуют средней величине усилия во время цикла удлинения и цикла возврата в исходное состояние.

Диапазон размеров головы был определен на основе информации об обследованной группе субъектов, описанной авторами S.G Danisch, Н.Е. Mullins и C. R. Rhoe (Appl. Occup. Environ. Hyg., 7(4), 241- 245 (1992)), которая базируется на рекомендациях Национальной лаборатории Лос-Аламос (Los Alamos National Laboratory). Считается, что лицевые характеристики этой группы имитируют лицевые характеристики 95% взрослого населения США. Индивидуумы оценивались по антропометрическим параметрам длины лица (расстояние от нижней части подбородка до впадины корня носа) и ширины лица (ширины между скулами), как описывается в вышеупомянутой публикации. Были выбраны три индивидуума, лицевые параметры которых были малыми (длина 108 мм, ширина 123 мм), средними (длина 120 мм, ширина 138 мм) и большими (длина 136 мм и ширина 148 мм) согласно распределению лицевых размеров, описанному в упомянутой выше пуб ликации. Было предположено, что эти малые, средние и большие лицевые размеры соответствуют также малому, среднему и большому размерам головы.

Оголовья были обрезаны до длины 220 мм, уложены в плоском состоянии на плоские складные респираторы длиной 220 мм, и прикреплены на обоих концах скобками. Растягиваемая длина составляла 200 мм. После этого респиратор надевали на каждого из испытуемых и измеряли удлинение оголовья по его максимальной длине на задней стороне головы и ее минимальной длине на задней стороне шеи. Результаты приведены в таблице 1.

Материалы оголовий по данному изобретению были обрезаны до длины 220 мм, активированы растяжением до 300-400% их исходной длины и разгружены. Удлинение этих материалов определялось для различных усилий растяжения. Был создан график соотношений усилий и удлинений и было определено усилие фиксации для каждого из предварительно выбранных размеров головы и шеи.

Пример 1 и сравнительный пример C1

Был

приготовлен эластомерный композиционный материал, как описано в заявке на

патент США N 07/503716, поданной 30 марта 1990 г. Материалом сердцевины был KratonTM G 1657 (блоксополимер стирола,

этиленбутилена и стирола), выпускаемый компанией Шелл Кемикл Компани, г.

Вопри, штат Огайо (Shell Chemical Company, Beaupre, Ohio). Два поверхностных слоя, по одному с каждой стороны, были выполнены

из полипропилена PP 3445 (Эксон Кемикл Компани (Exxon Chemical Company),

г. Хьюстон, штат Техас). Отношение толщины сердцевинного слоя к толщине каждого поверхностного слоя составляло 19:1. Толщина

композиционного материала была равна 0,15 мм. Были определены следующие

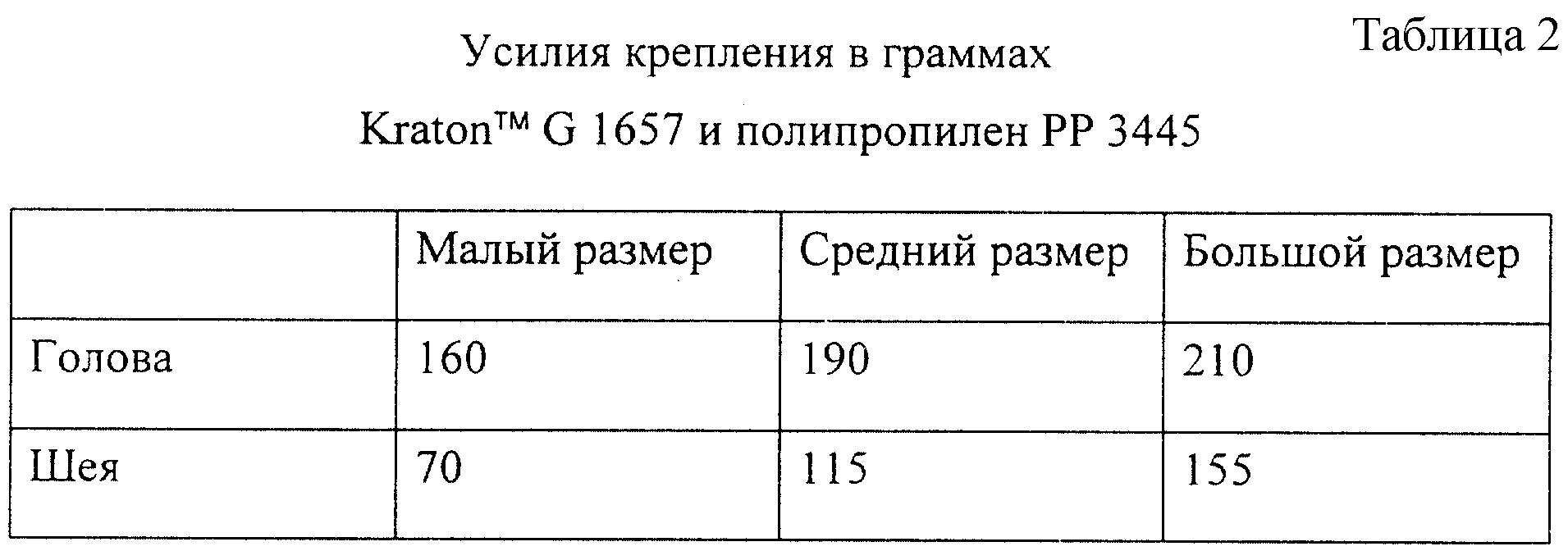

усилия крепления (см. табл. 2)

Для сравнения аналогично была оценена полиуретановое эластомерное оголовье покупного

респиратора (Модель DMR2010, Текнол Медикл Продактс, инк. (Technol Medical

Products, Inc.), г. Форт-Уорт, штат Техас) с шириной 6 мм и длиной 220 мм. Были получены следующие результаты (см. табл.

3).

Очевидно, что оголовье, выполненное согласно настоящему изобретению, создает относительно постоянное усилие крепления по всему диапазону размеров головы по сравнению с оголовьями покупных респираторов. Оно создает достаточные усилия крепления на головах малого размера, одновременно не создавая некомфортные усилия для пользователей с большим размером головы.

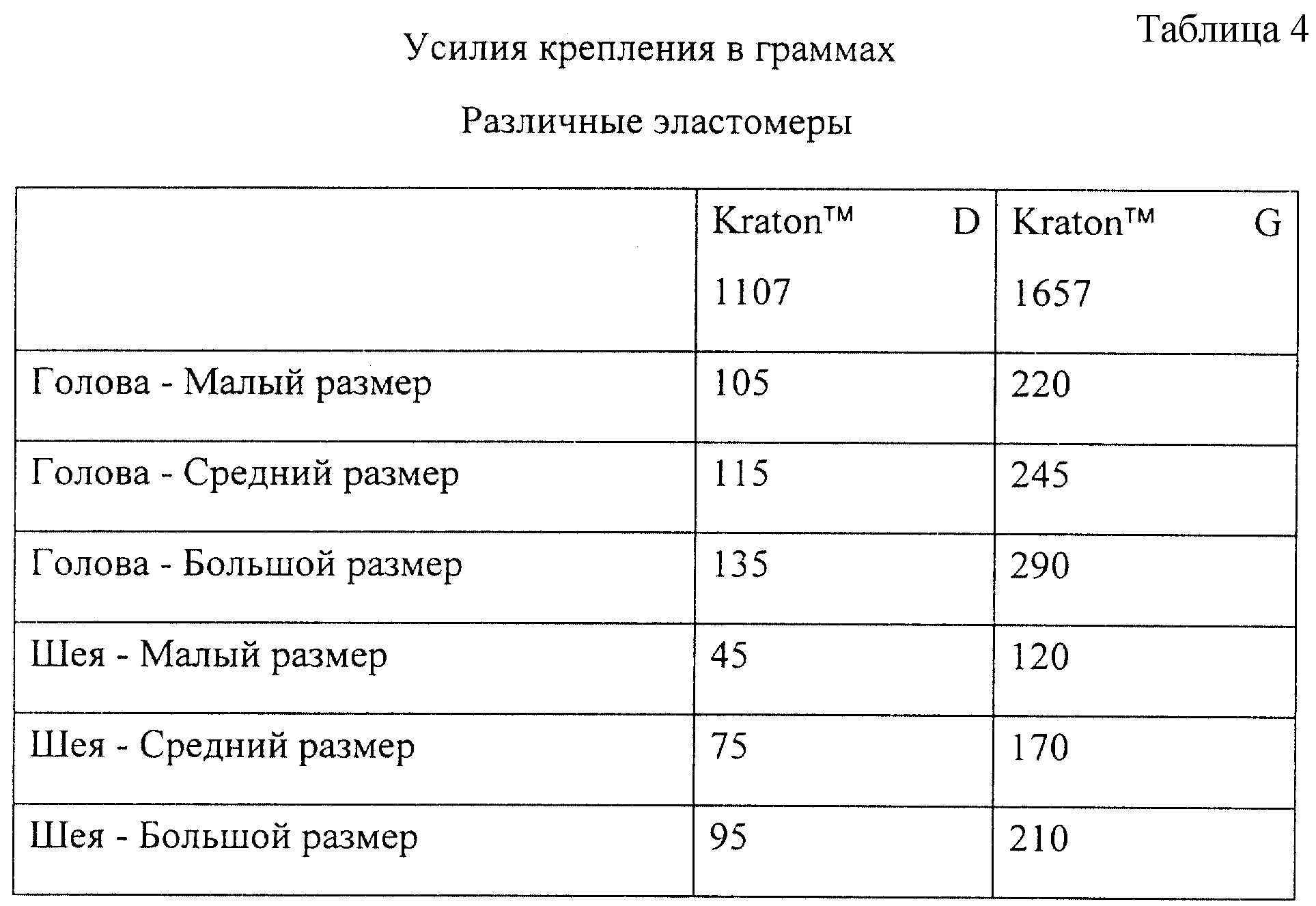

Пример 2

В этом примере для оголовий, соответствующих настоящему

изобретению, использовались различные эластомерные материалы. В одном случае эластомером был KratonTM D 1107,

блоксополимер стирола, изопрена и стирола, с добавкой 0,5% IrganoxTM

1010 (Сиба Гейги Корп. (Ciba Geigy Corp.), г. Хоторн, штат Нью-Йорк, США) в качестве стабилизатора. В другом случае

эластомером был KratonTM G 1657 (блоксополимер стирола, этиленбутилена

и стирола) с добавкой 5% EngageTM 8200 (Доу Кемикл Компани (Dow Chemical Company), г. Мидланд, штат

Мичиган) в качестве вещества для улучшения технологических свойств. Поверхностные слои

были выполнены из полипропилена PP 7С50 (Шелл Кемикл Компани (Shell Chemical Company), г. Бопри, штат Огайо,

США). Отношение толщины сердцевинного слоя к толщине одного поверхностного слоя составляло

38:1. Толщина композиционного материала составляла 0,20 мм. Результаты приведены в табл. 4.

Очевидно, что KratonTM G 1657, который жестче, чем KratonTM D 1107, создает большее усилие крепления по сравнению с материалом KratonTM D 1107 при постоянных других переменных параметрах.

Пример 3

В этом примере был приготовлен

эластомерный композиционный материал разной толщины, который использовался для всех оголовий, соответствующих

настоящему изобретению. Этим эластомером был KratonTM D 1107 с добавкой по 0,

5% lrganoxTM 1010 и lrganoxTM 1076 (Сиба Гейги Корп. (Ciba Geigy Corp.), г. Хоторн, штат

Нью-Йорк, США) в качестве стабилизаторов. Поверхностные слои были выполнены из

полипропилена PP 3445 (Эксон Кемикл Компани (Exxon Chemical Company), г. Хьюстон, Техас, США). Отношение толщины

сердцевинного слоя к толщине одного поверхностного слоя составляло 18,5:1. Результаты

приведены в табл. 5.

Очевидно, что усилия крепления для данного эластомера могут быть подобраны посредством выбора толщины композиционного материала оголовья.

Пример

4 - Плоские складные лицевые маски

Плоские складные лицевые маски, в основном соответствующие способу

изготовления, представленному на фиг. 4A-4D, далее описаны в приведенных ниже примерах,

не ограничивающих сущность и объем изобретения.