Респиратор, содержащий полимерный сетчатый компонент, и способ его изготовления - RU2678376C2

Код документа: RU2678376C2

Чертежи

Описание

Уровень техники

Респираторы носят поверх отверстий дыхательных путей, как правило, по меньшей мере с одной из двух целей: (1) предотвращение попадания примесей или загрязнителей воздуха в органы дыхания носящего; и (2) защита окружающих людей или предметов от патогенов или загрязнителей воздуха, выдыхаемых носящим респиратор. В первом случае респиратор носят в среде, воздух которой содержит частицы, которые могут быть вредны для здоровья носящего, что, например, имеет место в автомастерской кузовного ремонта. Во втором случае респиратор носят в среде, в которой имеется угроза заражения других лиц или загрязнения окружающих предметов, например, в операционной или в чистом помещении.

Разработано множество типов респираторов, предназначенных для одной или обеих из данных целей. Некоторые респираторы именуются «фильтрующими масками-респираторами», потому что основа такой маски сама по себе работает, как фильтрующий механизм. В отличие от респираторов, в которых используются резиновые или эластомерные основы маски с прикрепляемыми к ним фильтрующими картриджами (см., например, патент США RE39,493 (Yuschak et al.)) или заплавленными фильтрующими элементами (см., например, патент США 4,790,306 (Braun)), в фильтрующих масках-респираторах фильтрующая среда покрывает большую часть основы маски, в результате чего отпадает необходимость в установке или замене фильтрующего картриджа. Фильтрующие маски-респираторы, как правило, изготавливаются двух типов: формованные респираторы готовой формы и респираторы, складываемые до плоского состояния.

Формованные респираторы готовой формы, как правило, содержат нетканые материалы с термически скрепляемыми волокнами или армирующие сетки из пластических материалов, придающие основе маски чашеобразную форму. Формованные респираторы готовой формы, как правило, имеют одну и ту же форму при использовании и хранении. Такие респираторы не могут быть сложены до плоского состояния для хранения и транспортировки. Примеры патентов, в которых описаны формованные фильтрующие маски-респираторы готовой формы, включают патенты США 7,131,442 (Kronzer et al.), 6,923,182 и 6,041,782 (Angadjivand et al.), 4,807,619 (Dyrud et al.) и 4,536,440 (Berg).

Складываемые до плоского состояния респираторы, как и подразумевает их название, могут быть сложены до плоского состояния для их хранения и транспортировки. Для их использования такие респираторы могут быть раскрыты до чашеобразной формы. Примеры складываемых до плоского состояния респираторов описаны в патентах США 6,568,392 и 6,484,722 (Bostock et al.), а также 6,394,090 (Chen). Некоторые складываемые до плоского состояния респираторы имеют линии сварки, швы и складки, которые способствуют сохранению такими респираторами чашеобразной формы при их использовании. Предложено также включить в конструкцию основы маски элементы жесткости (см., например, патентные заявки США 2001/0067700 и 2010/0154805 (Duffy et al.), а также патент на промышленный образец США 659,821 (Spoo et al.)).

Фильтрующие маски-респираторы упомянутых выше типов, как правило, включают набор различных компонентов, присоединенных друг к другу или иным образом собранных друг с другом для формирования единой конструкции. Такие компоненты могут включать системы крепления, клапаны выдоха, головную гарнитуру, носовые зажимы и им подобные элементы. Так, например, в конструкцию респиратора часто включают компоненты лицевого уплотнения, поскольку они обеспечивают комфортное прилегание основы маски респиратора к поверхности лица, различные участки которой имеют различный профиль, и кроме того, они компенсируют быстрые изменения профиля поверхности лица, например, при речи носящего, без чего уплотнение было бы неэффективным.

Кроме того, респираторы, как правило, снабжены системой крепления, включающей один или более ремешков. Данные ремешки обычно выполнены из эластомерного материала, например, из плетеной тесемки или плоской изопреновой ленты (см., например, патент США 6,332,465 (Xue), а также патентные публикации WO 98/31743 (Deeb et al.) и WO 97/32493 A1 (Bryant el al.)). Такого типа ремешки, как правило, на вид являются сплошными, то есть, не просвечиваются даже частично. Примеры респираторов и их систем крепления описаны в патентах США: RE39,493 (Yuschak et al.); 4,790,306 (Braun); 7,131,442 (Kronzer et al.); 6,923,182 и 6,041,782 (Angadjivand et al.); 4,807,619 (Dyrud et al.); 4,536,440 (Berg); 6,568,392 и 6,484,722 (Bostock et al.) и 6,394,090 (Chen), в патентных заявках США 2001/0067700 и 2010/0154805 (Duffy et al.); патенте на промышленный образец США 659,821 (Spoo et al.), а также в патентном образце США 3,521,630 (Patrick, Jr. et al.).

Сущность изобретения

В целом, в настоящей заявке описаны одно или более воплощений респиратора, включающего полимерный сетчатый компонент. В одном или более воплощениях полимерный сетчатый компонент может использоваться в качестве материала для лицевого уплотнения, которое расположено вдоль по меньшей мере части периметра основы маски респиратора. Кроме того, в одном или более воплощениях полимерный сетчатый компонент может использоваться в качестве материала системы крепления респиратора, которая может включать один или более ремешков, прикрепленных к основе маски респиратора. В одном или более воплощениях полимерный сетчатый компонент может использоваться в качестве покровного полотна респиратора. Кроме того, в одном или более воплощениях полимерный сетчатый компонент может использоваться в конструкции средства защиты органов слуха.

В одном из воплощений настоящего изобретения предлагается респиратор, включающий основу маски, включающую периметр, систему крепления, прикрепленную к основе маски, и лицевое уплотнение, расположенное меньшей мере вдоль части периметра основы маски. Лицевое уплотнение включает полимерный сетчатый компонент, включающий полимерные ленты и полимерные нити, причем каждая из полимерных лент и нитей имеет длину, ширину и высоту, из которых длина является наибольшим размером, ширина является наименьшим размером, а высота является размером в направлении, перпендикулярном направлениям длины и ширины. Полимерные ленты имеют отношение высоты к ширине, составляющее по меньшей мере 5:1, основную поверхность, прикрепленную прерывистым образом только к одной полимерной нити, и высоту, которая по меньшей мере в два раза превышает высоту упомянутой полимерной нити.

В одном из воплощений настоящего изобретения предлагается способ изготовления респиратора. Способ включает этапы формирования основы маски респиратора, включающей периметр, и прикрепления системы крепления к основе маски. Кроме того, способ включает этап формирования лицевого уплотнения, включающего полимерный сетчатый компонент, включающий полимерные ленты и полимерные нити, при этом каждая из полимерных лент и нитей имеет длину, ширину и высоту, из которых длина является наибольшим размером, ширина является наименьшим размером, а высота является размером в направлении, перпендикулярном направлениям длины и ширины. Полимерные ленты имеют отношение высоты к ширине, составляющее по меньшей мере 5:1, основную поверхность, прикрепленную

прерывистым образом только к одной полимерной нити, и высоту, которая по меньшей мере в два раза превышает высоту упомянутой полимерной нити. Способ дополнительно включает этап крепления лицевого уплотнения к основе маски по меньшей мере вдоль части периметра основы маски.

Еще в одном воплощении настоящего изобретения предлагается респиратор, включающий основу маски и систему крепления. Система крепления включает один или более ремешков, присоединенных к основе маски на противоположных сторонах основы маски, при этом один или более ремешков включают полимерный сетчатый компонент. Полимерный сетчатый компонент включает полимерные ленты и полимерные нити, при этом каждая из полимерных лент и нитей имеет длину, ширину и высоту, из которых длина является наибольшим размером, ширина является наименьшим размером, а высота является размером в направлении, перпендикулярном направлениям длины и ширины. Полимерные ленты имеют отношение высоты к ширине, составляющее по меньшей мере 5:1, основную поверхность, прикрепленную прерывистым образом только к одной полимерной нити, и высоту, которая по меньшей мере в два раза превышает высоту упомянутой полимерной нити.

Еще в одном из воплощений настоящего изобретения предлагается способ изготовления респиратора. Способ включает этапы формирования основы маски респиратора, включающей периметр, и формирования системы крепления, включающей один или более ремешков. Упомянутые один или более ремешков включают полимерные ленты и полимерные нити, при этом каждая из полимерных лент и нитей имеет длину, ширину и высоту, из которых длина является наибольшим размером, ширина является наименьшим размером, а высота является размером в направлении, перпендикулярном направлениям длины и ширины. Полимерные ленты имеют отношение высоты к ширине, составляющее по меньшей мере 5:1, основную поверхность, прикрепленную прерывистым образом только к одной полимерной нити, и высоту, которая по меньшей мере в два раза превышает высоту упомянутой полимерной нити. Способ дополнительно включает этап прикрепления системы крепления к основе маски респиратора.

Еще в одном воплощении настоящего изобретения предлагается устройство защиты органов слуха, которое включает два наушника, при этом каждый наушник имеет форму, благодаря которой он покрывает ухо пользователя, и уплотнительные кольца, прикрепленные к наушникам по их периферии. Уплотнительное кольцо включает полимерный сетчатый компонент, включающий полимерные ленты и полимерные нити, при этом каждая из полимерных лент и нитей имеет длину, ширину и высоту, из которых длина является наибольшим размером, ширина является наименьшим размером, а высота является размером в направлении, перпендикулярном направлениям длины и ширины. Полимерные ленты имеют отношение высоты к ширине, составляющее по меньшей мере 5:1, основную поверхность, прикрепленную прерывистым образом только к одной полимерной нити, и высоту, которая по меньшей мере в два раза превышает высоту упомянутой полимерной нити.

Все заголовки, используемые в настоящем описании, приведены для удобства его прочтения, и не накладывают каких-либо ограничений на текст, который за ними следует, если это не указано явно.

Термин «содержащий» и его производные, используемые в описании и формуле настоящего изобретения, не имеют ограничивающего значения. Данные термины следует рассматривать, как подразумевающие включение упоминаемых за ними этапа, элемента, или группы этапов или элементов, но не исключающие каких-либо других этапов, элементов, или группы этапов или элементов. Термин «состоящий из» означает «включающий», и его значение ограничено элементами или этапами, которые следуют после данного термина. Таким образом, выражение «состоящий из» означает, что наличие перечисляемых за ним элементов является обязательным, и что не могут присутствовать никакие другие элементы. Термин «состоящий в сущности из» означает включение всех элементов, следующих за ним, и других элементов, множество которых ограничено элементами, не препятствующими, а скорее способствующими функционированию элементов, перечисленных после данного термина. Таким образом, выражение «состоящий в сущности из» означает, что наличие перечисляемых за ним элементов является обязательным, но могут присутствовать и другие элементы, и возможность присутствия других элементов определяется тем, насколько ощутимо они влияют на функционирование элементов, перечисленных после данного термина.

Слова «предпочтительный» и «предпочтительно» относятся к воплощениям, которые могут давать определенные преимущества при определенных обстоятельствах, однако при этом, при тех же или иных обстоятельствах, предпочтительными могут быть также и другие элементы. Кроме того, упоминание одного или более предпочтительных воплощений настоящего изобретения не подразумевает, что прочие воплощения не будут полезными, и не подразумевает исключение других воплощений из объема настоящего изобретения.

Упоминание какого-либо элемента в единственном числе не означает, что следующее за ними описание относится только к данному элементу, а подразумевает, что оно относится к целому классу таких элементов, из которых данный элемент выбран в качестве примера. Упоминание какого-либо элемента в единственном числе следует рассматривать, как подразумевающее «по меньшей мере один».

Выражения «по меньшей мере один из» и «содержит по меньшей мере один из», после которых следует список элементов, подразумевают любой из элементов в данном списке и любую комбинацию из двух или более элементов в данном списке.

В контексте настоящего описания термин «или», как правило, используется в обычном его смысле, включающем смысл «и/или», если из контекста явно не следует иное.

Термин «и/или» означает один или все из перечисляемых за ним элементов, или сочетание из двух или более перечисляемых за ним элементов.

Кроме того, в контексте настоящего описания все количественные значения следует рассматривать, как подразумевающие при себе термин «примерно, а предпочтительно в точности». Используемый в отношении какого-либо количественного значения, термин «примерно» означает, что данное количественное значение допускает отклонения, типичные для способа и уровня тщательности измерений, сообразных с целью проведения данного измерения и точностью используемого измерительного оборудования, как это известно сведущим в данной области техники. Термин «вплоть до», после которого следует численное значение (например, «вплоть до 50»), означает, что данное численное значение включено в возможный диапазон значений (то есть, в данном примере значение 50 включено в подразумеваемый диапазон).

Кроме того, упоминание в настоящем описании каких-либо диапазонов численных значений путем указания верхней и нижней его границ подразумевает включение в данный диапазон всех возможных численных значений между данными границами, а также значений самих границ (например, диапазон «от 1 до 5» включает значения 1; 1;5; 2; 2,75; 3; 3,80; 4; 5 и другие значения).

Определения

Используемые в настоящем документе термины имеют следующее значение. Термин «расположенный вдоль по меньшей мере части периметра основы маски» означает, что элемент или устройство, к которым данный термин относится, расположен ближе по меньшей мере к части периметра основы маски, чем к центральной области или части основы маски.

Термин «чистый воздух» означает порцию атмосферного воздуха, профильтрованную для удаления из нее загрязнителей.

Термин «загрязнители» означает частицы (включая пыль, туманы и дымы) и/или прочие вещества, обычно не считаемые частицами (например, пары органических веществ), которые могут находиться в воздухе во взвешенном состоянии.

Термин «поперечное направление» означает направление, проходящее в латеральном направлении, то есть, от одной боковой стороны к другой боковой стороне респиратора, на виде респиратора спереди;

Термин «чашеобразная форма», а также его производные и аналоги означают любую форму, напоминающую сосуд, которая может надежно закрывать нос и рот носящего.

Термин «эластичный», используемый в отношении ремешка системы крепления, означает, что объект, к которому он относится, может быть растянут по меньшей мере на 100% исходной длины и после снятия растягивающего усилия возвращается в сущности к исходному размеру, и при этом не происходит повреждения ремешка.

Термин «наружное газовое пространство» означает атмосферное газовое пространство, в которое попадает выдыхаемый пользователем газ после прохождения через основу маски и/или клапан выдоха и выхода за их пределы.

Термин «наружная поверхность» означает поверхность основы маски, открытую по отношению к наружному газовому пространству, когда основа маски расположена на лице пользователя.

Термин «лицевое уплотнение» означает одну или более частей, расположенных между основой маски и лицом носящего в одной или более областях, в которых в отсутствие таких частей основа маски касалась бы лица.

Термин «фильтрующая маска-респиратор» означает респиратор, в котором основа маски сама по себе предназначена для фильтрации проходящего через нее воздуха, и в котором нет четко определяемых фильтрующих картриджей, прикрепляемых к основе маски, или фильтрующих элементов, заплавленных в основу маски, предназначенных для данной цели.

Термины «фильтр» и «фильтрующий слой» означают один или более слоев воздухопроницаемых материалов, основным назначением которых является удаление загрязнителей (например, частиц) из потока проходящего через них воздуха.

Термин «фильтрующая среда» означает воздухопроницаемую конструкцию, предназначенную для удаления загрязнителей из проходящего через нее воздуха.

Термин «фильтрующий конструктивный элемент» означает в целом воздухопроницаемый конструктивный элемент, фильтрующий воздух.

Термин «сложенный вовнутрь» означает, что элемент, к которому он относится, пригнут обратно к той части, от которой он является протяженным.

Термин «система крепления» означает конструктивный элемент или набор частей, способствующих удержанию основы маски на лице носящего.

Термин «внутреннее газовое пространство» означает пространство между основой маски и лицом носящего.

Термин «внутренняя поверхность» означает поверхность основы маски, расположенную ближе всего к лицу носящего, когда основа маски расположена на лице носящего.

Термин «присоединенный» означает элемент, прикрепленный непосредственно или косвенно.

Термин «разделительная линия» означает линию сложения, шва, сварки, стежка, иного скрепления, шарнирного соединения и/или любые их комбинации.

Термин «основа маски» означает воздухопроницаемый конструктивный элемент, надеваемый носящим поверх носа и рта и отделяющий внутреннее газовое пространство от наружного газового пространства (и включающий швы и скрепления, посредством которых соединены вместе слои и части основы маски).

Термин «сетчатый компонент» означает ажурную структуру, отверстия в которой образованы отверстиями и промежутками между лентами и нитями сетчатого компонента.

Термин «носовой зажим» означает механическое устройство (отличное от подушки для носа, выполненной из вспененного материала), устанавливаемое на основе маски и используемое для обеспечения более плотной посадки основы маски по меньшей мере поверх носа носящего.

Термин «ажурная структура» означает наличие открытых пространств достаточно большого размера для свободного прохождения через них воздуха и позволяющие видеть сквозь него при его рассмотрении невооруженным глазом (то есть, без использования каких-либо оптических приборов);

Термин «периметр» означает наружный край основы маски, располагающийся, как правило, в непосредственной близости к лицу носящего при надевании маски на лицо; под «сегментом периметра» понимается часть периметра.

Термин «складка» означает место, в котором части элемента сложены или могут быть сложены друг с другом.

Термины «полимерный» и «пластический» означают материал, который в основном включает один или более полимеров, но который может также содержать и другие ингредиенты.

Термин «респиратор» означает устройство для фильтрации воздуха, носимое пользователем для обеспечения себя чистым воздухом для дыхания.

Термин «лента» означает элементы полимерного сетчатого компонента, протяженные в продольном направлении и имеющие в целом прямоугольное или продолговатое поперечное сечение. В полимерных сетчатых компонентах в соответствии с настоящим изобретением могут присутствовать ленты, имеющие отношение высоты к ширине, отличное от по меньшей мере 3:1, по меньшей мере 5:1 или по меньшей мере 7:1. Иными словами, не требуется, чтобы все элементы в полимерном сетчатом компоненте, имеющие прямоугольное поперечное сечение, имели отношение высоты к ширине, составляющее по меньшей мере 3:1, по меньшей мере 5:1 или по меньшей мере 7:1, и так далее. Полимерные нити также могут иметь прямоугольное поперечное сечение. Основной поверхностью полимерной ленты считается поверхность, образованная направлениями высоты и длины ленты.

Термин «боковая сторона» означает область основы маски, отнесенную от плоскости, рассекающую основу маски по центру и по вертикали на две одинаковые половины на виде спереди, когда маска ориентирована в целом в вертикальном положении.

Термин «область, покрывающая носовые пазухи», означает область основы маски, которая включает в себя область, покрывающую нос, а также части или области основы маски, которые располагаются под глазами и/или глазницами пользователя при правильном ношении респиратора.

Термины «плотная посадка» и «плотно посаженный» означают, что обеспечивается в сущности воздухонепроницаемая (в сущности не имеющая утечек воздуха) посадка основы маски на лицо пользователя.

Термин «ремешок» означает в целом плоский и удлиненный конструктивный элемент; и

Термин «протяженный в поперечном направлении» означает, что элемент, к которому он относится, является протяженным в целом в поперечном направлении.

Данные и прочие воплощения настоящего изобретения будут более очевидны из подробного описания, приведенного ниже. При этом ни в коем случае приведенное выше описание сущности изобретения не следует рассматривать, как накладывающее ограничения на заявляемый предмет настоящего изобретения, так как предмет настоящего изобретения ограничен исключительно прилагаемой формулой изобретения, и он может быть исправлен или дополнен в процессе рассмотрения заявки.

Краткое описание чертежей

Настоящее описание содержит ссылки на прилагаемые чертежи, на которых аналогичными номерами позиций обозначены аналогичные элементы.

Фиг. 1. Сечение одного из воплощений полимерного сетчатого компонента в соответствии с настоящим изобретением.

Фиг. 2. Аксонометрическое изображение воплощения полимерного сетчатого компонента в соответствии с настоящим изобретением.

Фиг. 3. Схематическое поперечное сечение еще одного воплощения полимерного сетчатого компонента в соответствии с настоящим изобретением, присоединенного к основе, которой может быть, например, абсорбирующий компонент изделия.

Фиг. 4. Схематическое поперечное сечение еще одного воплощения полимерного сетчатого компонента в соответствии с настоящим изобретением.

Фиг. 5. Схематическое поперечное сечение еще одного воплощения полимерного сетчатого компонента в соответствии с настоящим изобретением.

Фиг. 6. Схематическое поперечное сечение еще одного воплощения полимерного сетчатого компонента в соответствии с настоящим изобретением.

Фиг. 7. Схематическое поперечное сечение еще одного воплощения полимерного сетчатого компонента в соответствии с настоящим изобретением.

Фиг. 8. Схематическое поперечное сечение еще одного воплощения полимерного сетчатого компонента в соответствии с настоящим изобретением.

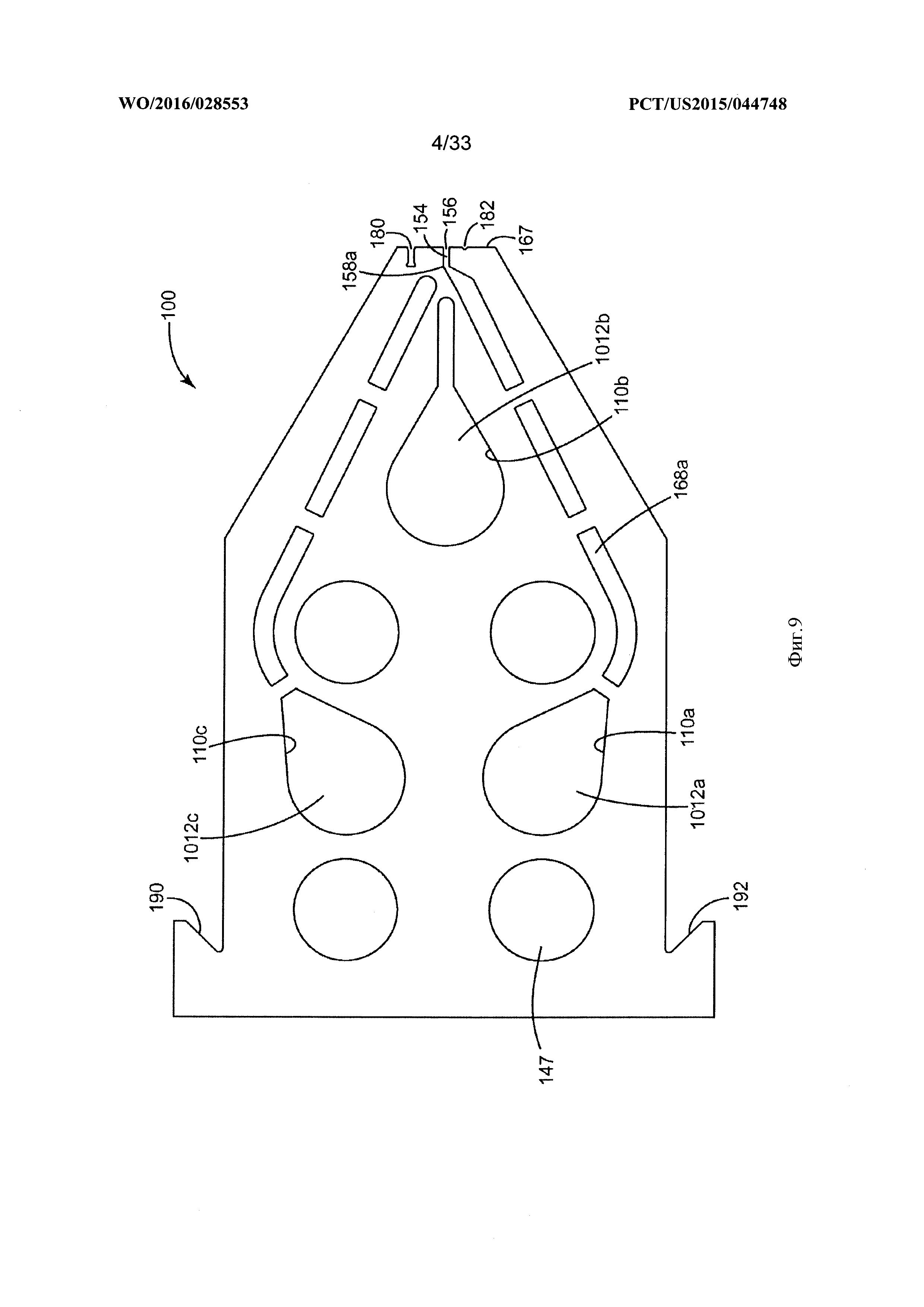

Фиг. 9. Вид в плане воплощения пластины для формирования последовательности пластин, используемой для изготовления полимерных сетчатых компонентов, показанных, например, на фиг. 1-4.

Фиг. 10. Вид в плане еще одного воплощения пластины для формирования последовательности пластин, используемой для изготовления полимерных сетчатых компонентов, показанных, например, на фиг. 1-7.

Фиг. 11. Вид в плане еще одного воплощения пластины для формирования последовательности пластин, используемой для изготовления полимерных сетчатых компонентов, показанных, например, на фиг. 1-4.

Фиг. 12А. Схема сборки последовательности пластин, с использованием пластин, изображенных на фиг. 9-11, конфигурация которой позволяет изготовить фрагмент полимерного сетчатого компонента, изображенного на фиг. 1.

Фиг. 12В. Увеличенный вид фрагмента, обозначенного, как «12В» на фиг. 12А.

Фиг. 13. Вид в плане воплощения пластины, подходящей для формирования последовательности пластин, используемой для изготовления полимерного сетчатого компонента, пример которого показан на фиг. 5.

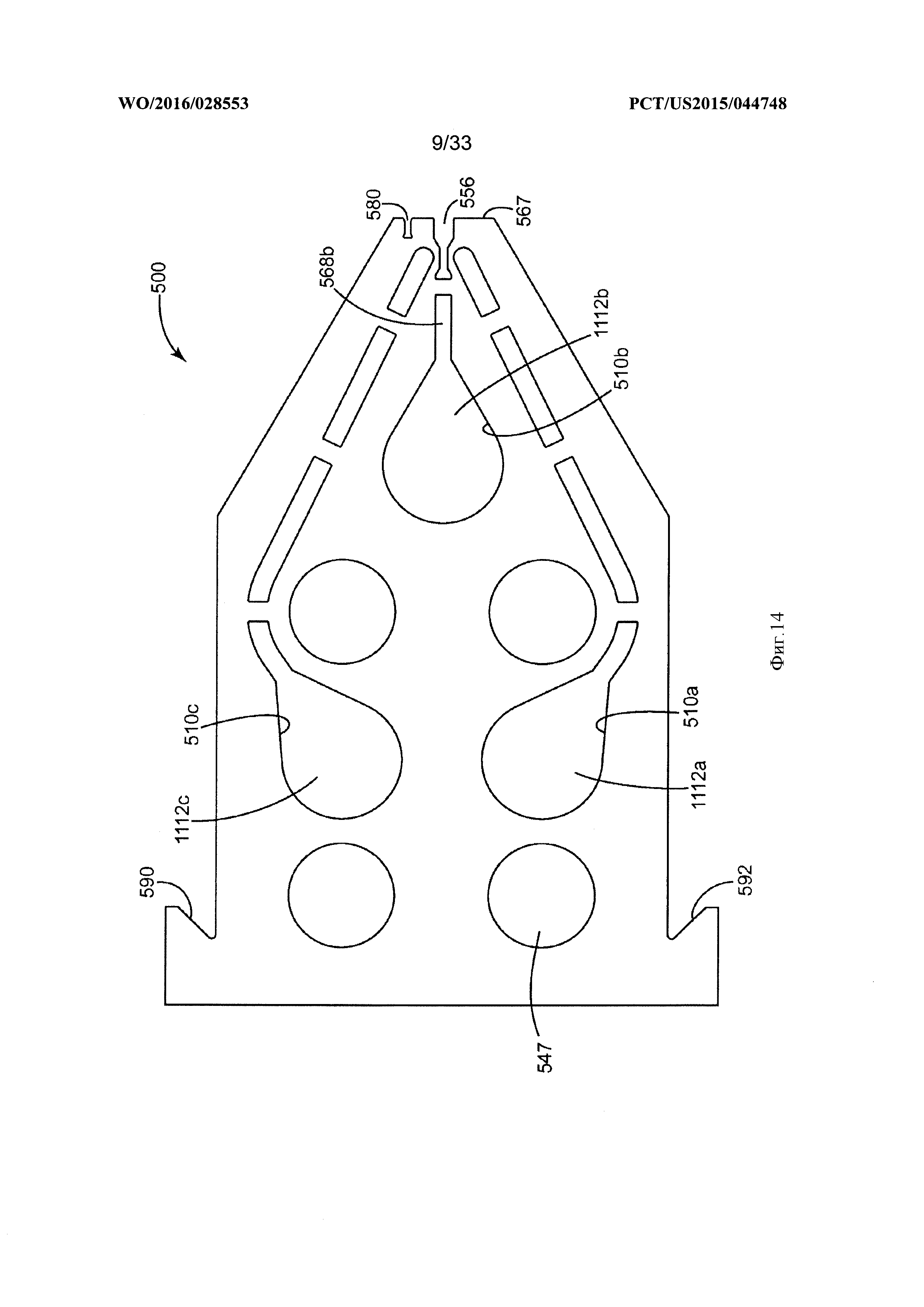

Фиг. 14. Вид в плане еще одного воплощения пластины, подходящей для формирования последовательности пластин, используемой для изготовления полимерного сетчатого компонента, пример которого показан на фиг. 5

Фиг. 15А. Схема сборки последовательности пластин, с использованием пластин, изображенных на фиг. 10 и 13-14, конфигурация которой позволяет изготовить фрагмент полимерного сетчатого компонента, изображенного на фиг. 5.

Фиг. 15В. Увеличенный вид фрагмента, обозначенного, как «15В» на фиг. 15А.

Фиг. 16. Вид в плане воплощения пластины, подходящей для формирования последовательности пластин, используемой для изготовления полимерного сетчатого компонента, пример которого показан на фиг. 6.

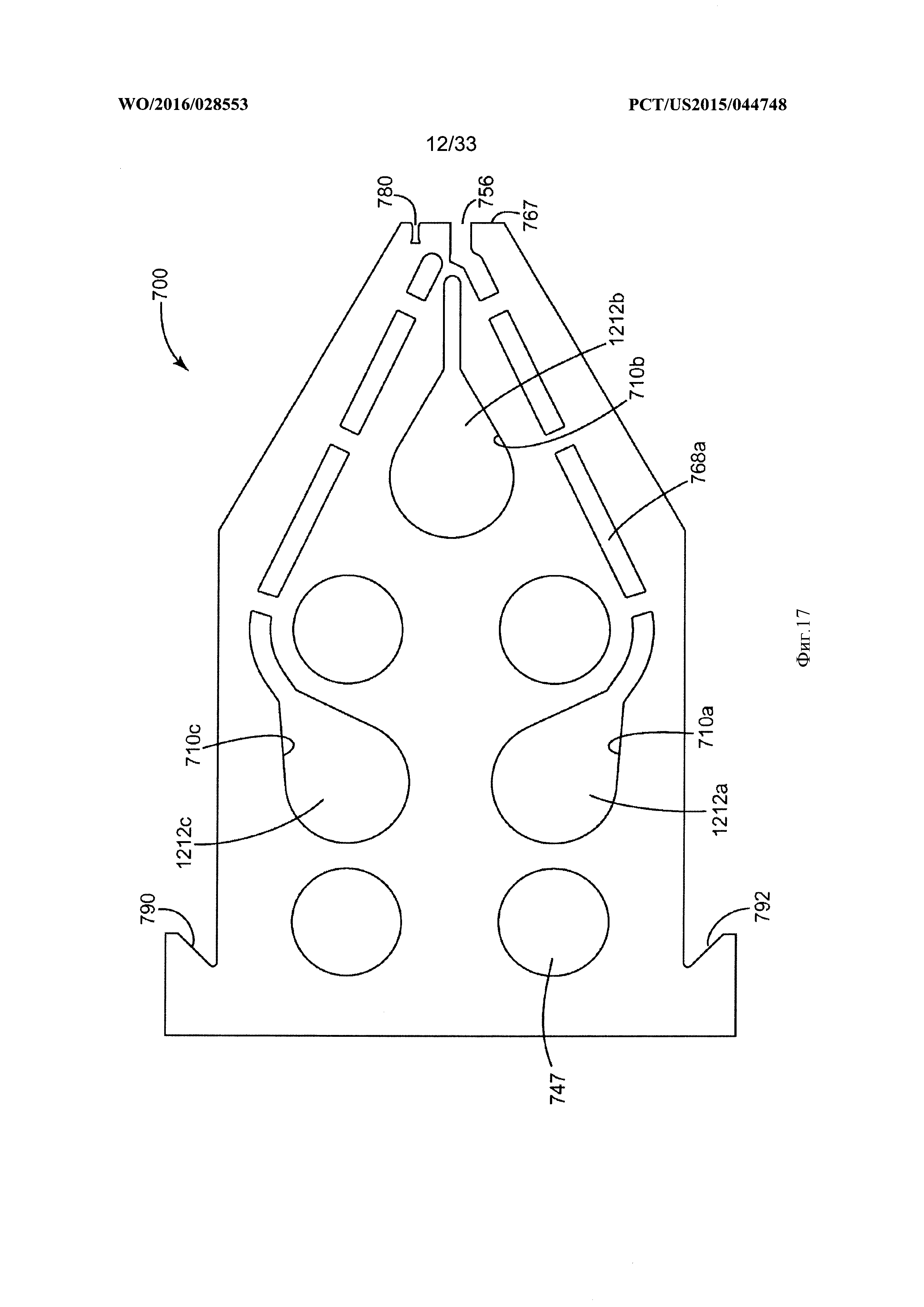

Фиг. 17. Вид в плане еще одного воплощения пластины, подходящей для формирования последовательности пластин, используемой для изготовления полимерного сетчатого компонента, пример которого показан на фиг. 6.

Фиг. 18А. Схема сборки последовательности пластин, с использованием пластин, изображенных на фиг. 10-11 и 16-17, конфигурация которой позволяет изготовить фрагмент полимерного сетчатого компонента, изображенного на фиг. 6.

Фиг. 18В. Увеличенный вид фрагмента «18В», обозначенного на фиг. 18А.

Фиг. 19. Вид в плане воплощения пластины, подходящей для формирования последовательности пластин, используемой для изготовления полимерного сетчатого компонента, пример которого показан на фиг. 7.

Фиг. 20. Вид в плане еще одного воплощения пластины, подходящей для формирования последовательности пластин, используемой для изготовления полимерного сетчатого компонента, пример которого показан на фиг. 7.

Фиг. 21А. Схема сборки последовательности пластин, с использованием пластин, изображенных на фиг. 10, 14 и 19-20, конфигурация которой позволяет изготовить фрагмент полимерного сетчатого компонента, изображенного на фиг. 7.

Фиг. 21В. Увеличенный вид области «21В», обозначенной на фиг. 21А.

Фиг. 22. Монтажный комплект для сборки экструзионной матрицы, составленной из многочисленных повторений последовательности пластин, показанной на фиг. 12А, 15А, 18А, 21А или 27А, в разобранном виде.

Фиг. 23. Аксонометрическое изображение комплекта, показанного на фиг. 22, в собранном виде.

Фиг. 24. Вид в плане воплощения пластины, подходящей для формирования последовательности пластин, используемой для изготовления полимерного сетчатого компонента, пример которого показан на фиг. 8.

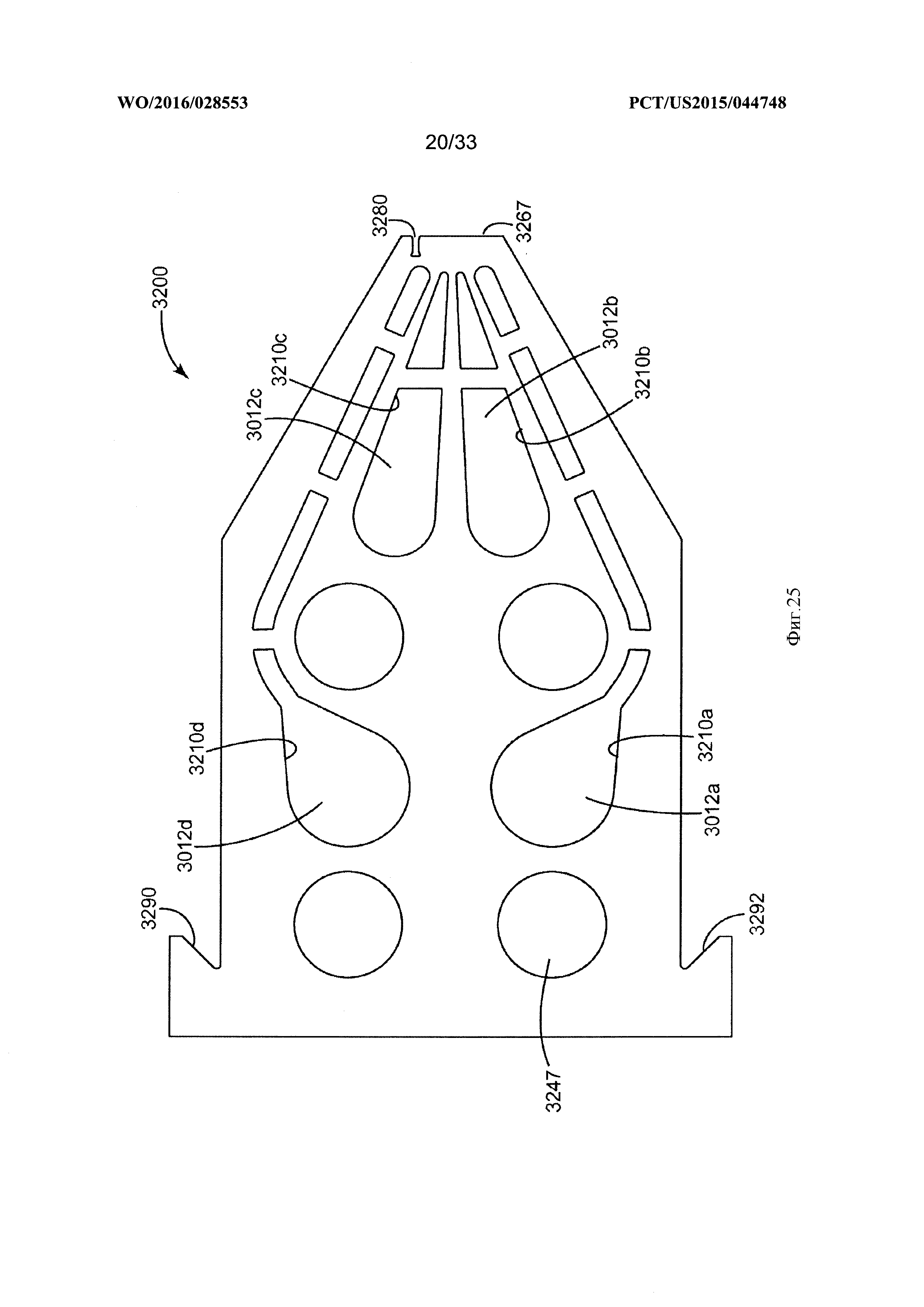

Фиг. 25. Вид в плане еще одного воплощения пластины, подходящей для формирования последовательности пластин, используемой для изготовления полимерного сетчатого компонента, пример которого показан на фиг. 8.

Фиг. 26. Вид в плане еще одного воплощения пластины, подходящей для формирования последовательности пластин, используемой для изготовления полимерного сетчатого компонента, пример которого показан на фиг. 8.

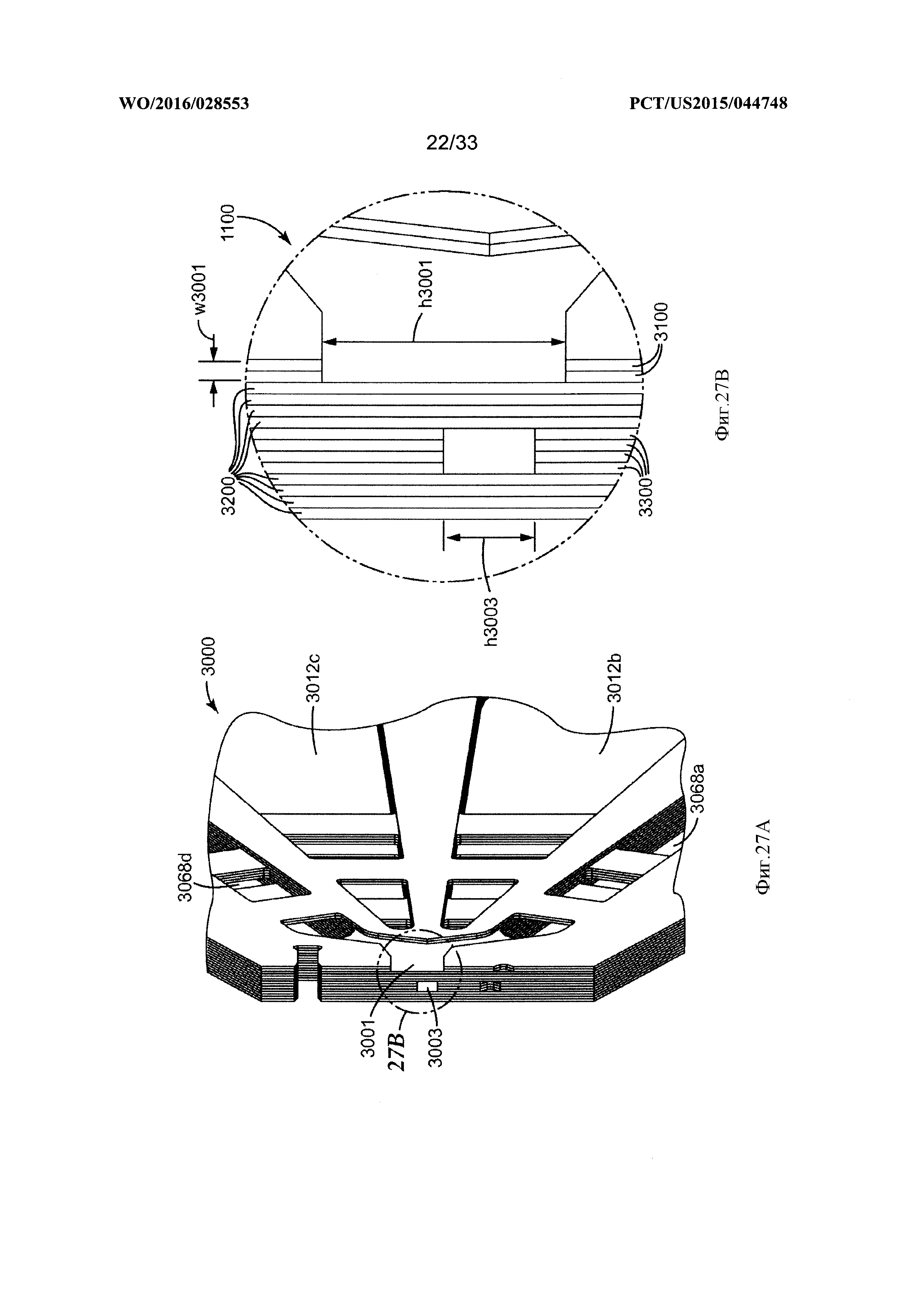

Фиг. 27А. Аксонометрическое изображение последовательности пластин, с использованием пластин, изображенных на фиг. 24-26, конфигурация которой обеспечивает формирование полимерного сетчатого компонента, изображенного на фиг. 8.

Фиг. 27В. Увеличенный вид области «27В», обозначенной на фиг. 27А.

Фиг. 28. Абсорбирующее изделие в соответствии с настоящим изобретением, в разобранном виде.

Фиг. 29. Использование полимерного сетчатого компонента в соответствии с настоящим изобретением, в качестве перевязочного материала.

Фиг. 30. Фотография (вид сверху) полимерного сетчатого компонента согласно примеру 1.

Фиг. 31А и 31В. Фотографии (виды сверху и сбоку соответственно) полимерного сетчатого компонента согласно примеру 2.

Фиг. 32А и 32В. Фотографии (виды сверху и сбоку соответственно) полимерного сетчатого компонента согласно примеру 3.

Фиг. 33А и 33В. Фотографии (виды сверху и сбоку соответственно) полимерного сетчатого компонента согласно примеру 4.

Фиг. 34А и 34В. Фотографии (виды сверху и сбоку соответственно) полимерного сетчатого компонента согласно примеру 6.

Фиг. 35. Фотография приспособления для определения времени прохождения текучей среды через образец в примерах 1, 1b, 4а, 4b, 6а и 6b.

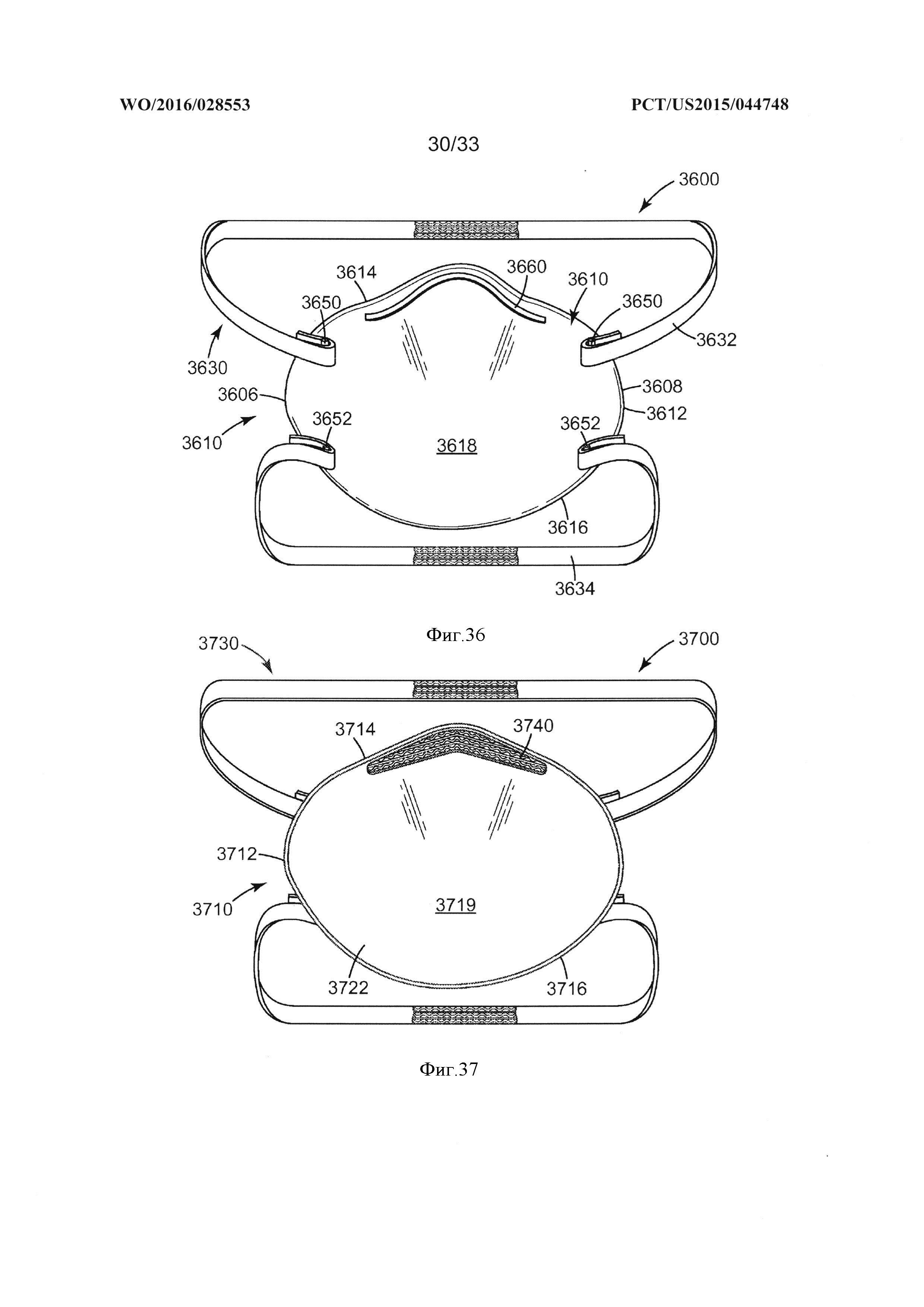

Фиг. 36. Схематический вид спереди одного из воплощений респиратора.

Фиг. 37. Схематический вид сзади еще одного воплощения респиратора.

Фиг. 38. Схематический вид сзади еще одного воплощения респиратора.

Фиг. 39. Схематический вид сзади еще одного воплощения респиратора.

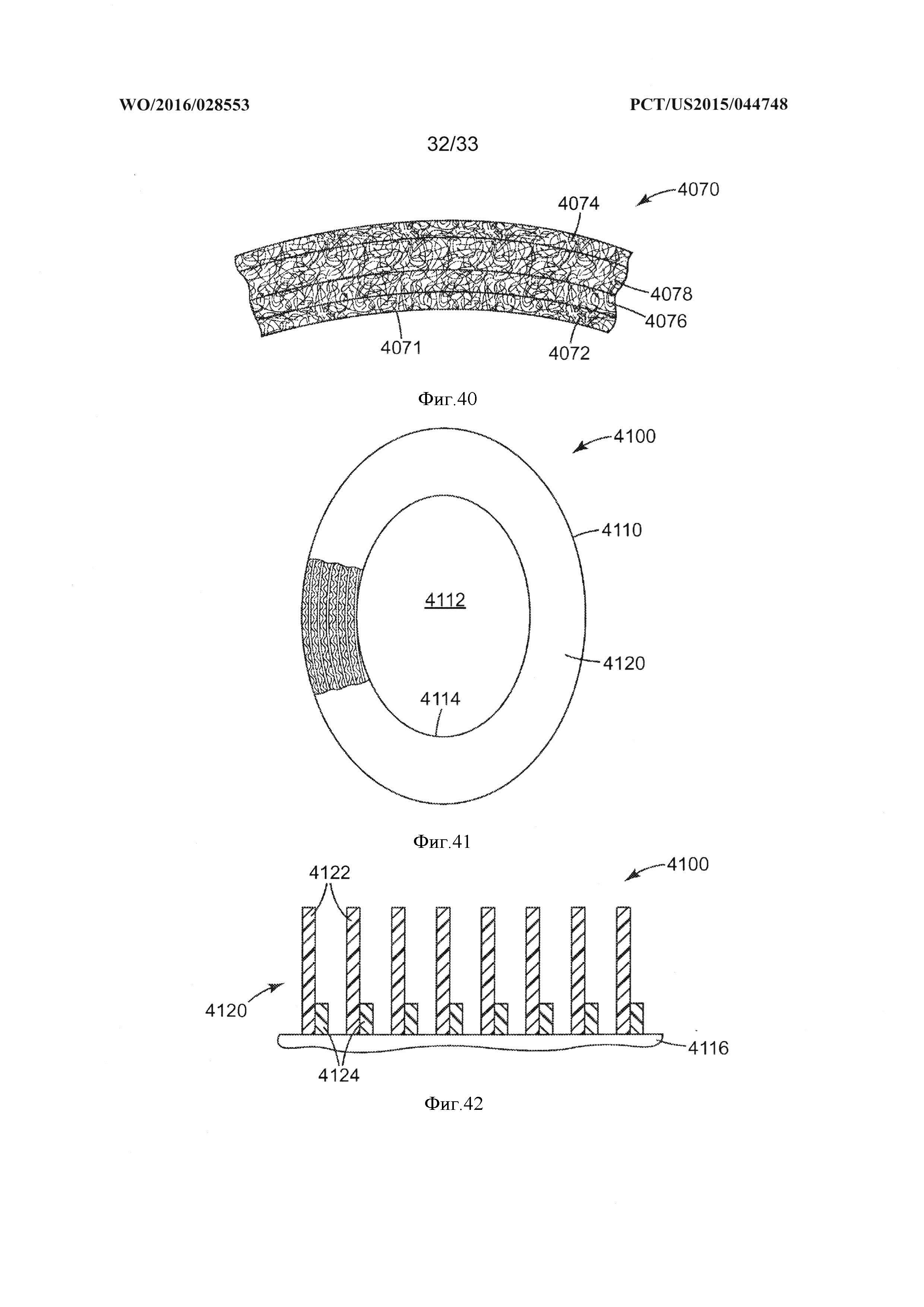

Фиг. 40. Схематическое сечение одного из воплощений фильтрующего конструктивного компонента респиратора.

Фиг. 41. Схематический вид спереди одного из воплощений устройства для защиты органов слуха.

Фиг. 42. Схематическое сечение устройства для защиты органов слуха, изображенного на фиг. 41.

Фиг. 43. График зависимости величины растяжения (в процентах) от времени для некоторых примеров полимерного сетчатого компонента, в частности, изготовленных из вспененного полиуретан-эфира и вспененного полиуретана.

Подробное описание изобретения

В настоящем изобретении в целом предлагаются одно или более воплощений респиратора, который включает полимерный сетчатый компонент. В одном или более воплощениях полимерный сетчатый компонент может использоваться для изготовления ремешков системы крепления респиратора, или может быть включен в такие ремешки. Кроме того, в одном или более воплощениях полимерный сетчатый компонент может также использоваться в лицевом уплотнении, которое может быть расположено по периметру основы маски респиратора. Кроме того, в одном или более

воплощениях полимерный сетчатый компонент может также использоваться в качестве покровного полотна респиратора. Кроме того, в одном или более воплощениях полимерный сетчатый компонент может использоваться в устройстве для защиты органов слуха.

Респираторы в соответствии с настоящим изобретением могут включать основу маски и систему крепления, прикрепленную к основе маски. В одном или более воплощениях система крепления может включать один или более ремешков, присоединенных к основе маски на противоположных боковых сторонах основы маски. Один или более ремешков могут включать полимерный сетчатый компонент, как будет более подробно описано ниже. Полимерный сетчатый компонент может позволять воздуху проходить через ремешки, что делает ремешки более комфортными для ношения. Кроме того, в одном или более воплощениях такие ремешки могут способствовать отведению от головы влаги и пота, которые могут накапливаться между ремешками и головой носящего, и соответственно, такие ремешки делают респиратор более удобным для ношения.

Ремешки, которые обычно используются в респираторах, как правило, включают эластомерный материал, например, полосу из сплетенных между собой резинок или из монолитную полосу из резины (см., например, патент США 6,332,465 (Xue), а также публикации WO 9831743 (Deeb et al.) и WO 9732493 A1 (Bryant el al.)). Ремешки такого типа, как правило, на вид являются сплошными, то есть на просвет являются частично или даже полностью непрозрачными. Сплошной материал ремешков, используемых в известных респираторах, увеличивает общий вес изделия и ухудшает отвод тепла от головы носящего. Кроме того, обычные ремешки респираторов по всей своей поверхности являются одноцветными. То есть, обе основные поверхности ремешка имеют совершенно одинаковый внешний вид. Соответственно, бывает трудно заметить, что ремешок перекручен. Кроме того, таким ремешкам не может быть придан эстетически привлекательный внешний вид, который, как правило, обеспечивается за счет наличия разных цветов.

В одном из воплощений полимерный сетчатый компонент, из которого могут быть изготовлены один или более ремешков системы крепления, или используемый в таких ремешках, может включать полимерные ленты и полимерные нити. Каждая из полимерных лент и нитей имеет длину, ширину и высоту. Длиной считается наибольший размер, шириной - наименьший размер, а высотой - размер в направлении, перпендикулярном направлениям длины и ширины. Кроме того, в одном или более воплощениях полимерные ленты могут иметь отношение высоты к ширине, составляющее по меньшей мере 5:1. В одном или более воплощениях основная поверхность каждой из полимерных лент может быть прерывистым образом скреплена только с одной из полимерных нитей. Кроме того, в одном или более воплощениях высота полимерной ленты может быть по меньшей мере в два раза большей, чем высота полимерной нити.

Одно или более воплощений респиратора, описанные в настоящей заявке, могут включать лицевое уплотнение, расположенное вдоль по меньшей мере части периметра основы маски респиратора. В одном или более воплощениях лицевое уплотнение может включать полимерный сетчатый компонент, или может быть выполнено из полимерного сетчатого компонента, как будет более подробно описано ниже. Такое лицевое уплотнение способствует отведению влаги от лица пользователя и тем самым делает респираторную маску более удобной для ношения.

Обычные лицевые уплотнения респираторов, как правило, изготовленные из вспененного материала, способствуют лучшему прилеганию периферии основы маски к лицу пользователя. Однако такой материал может препятствовать удалению с лица скапливающейся на нем влаги. Собирающаяся внутри маски влага может вызывать раздражение кожи носящего и вызывать дискомфорт.

В одном или более воплощениях полимерный сетчатый компонент, образующий лицевое уплотнение, или включенный в лицевое уплотнение, может включать полимерные ленты и полимерные нити. Каждая из полимерных лент и нитей имеет длину, ширину и высоту. Длиной считается наибольший размер, шириной -наименьший размер, а высотой - размер в направлении, перпендикулярном направлениям длины и ширины. Кроме того, в одном или более воплощениях полимерные ленты могут иметь отношение высоты к ширине, составляющее по меньшей мере 5:1. В одном или более воплощениях основная поверхность каждой из полимерных лент может быть прерывистым образом скреплена только с одной полимерной нитью. Кроме того, в одном или более воплощениях высота полимерной ленты может быть по меньшей мере в два раза большей, чем высота полимерной нити.

Кроме того, в одном или более воплощениях настоящего изобретения респиратор может включать внутреннее покровное полотно и/или наружное покровное полотно, как будет более подробно описано ниже. В одном или более воплощениях внутреннее покровное полотно и/или наружное покровное полотно могут включать полимерный сетчатый компонент или могут быть выполнены из полимерного сетчатого компонента, как будет более подробно описано ниже.

Кроме того, в одном или более воплощениях полимерные сетчатые компоненты в соответствии с настоящим изобретением могут использоваться для формирования или изготовления уплотнительного кольца наушника в составе устройства для защиты органов слуха.

Полимерный сетчатый компонент

На фиг. 1 показано воплощение полимерного сетчатого компонента 10 в соответствии с настоящим изобретением, который может использоваться в конструкции респиратора, например, в ремешках системы крепления, лицевом уплотнении и так далее. Полимерный сетчатый компонент 10 включает полимерные ленты 1 и полимерные нити 3. Полимерные ленты 1 и полимерные нити 3 имеют длину, ширину w1 и w3, и высоту h1 и h3 соответственно. Длина полимерных лент 1 и полимерных нитей 3 является наибольшим их размером, и на фиг. 1 не показана. Длиной считается наибольший размер, шириной - наименьший размер, а высотой - размер в направлении, перпендикулярном направлениям длины и ширины. Высота h1 лент, как правило, меньше их длины, но больше их ширины, и высота h3 нитей больше длины нитей, но меньше ширины нитей. Не исключается также, однако, что полимерные нити 3 могут иметь высоту h3, которая в сущности равна их ширине w3. Для нитей круглого сечения как высотой, так и шириной может считаться их диаметр. Отношение высоты к ширине по меньшей мере некоторых из полимерных лент составляет по меньшей мере 3:1. В некоторых воплощениях отношение высоты к ширине по меньшей мере для некоторых из полимерных лент составляет по меньшей мере 5:1, 7:1, 8:1, 10:1, 11:1, 15:1, 20:1, 30:1 или 40:1. Высота полимерных лент, как правило, больше, чем высота полимерных нитей. В одном или более воплощениях высота каждой из полимерных лент по меньшей мере в 2, 2,5, 3, 5, 10 или 20 раз больше высоты любой из полимерных нитей. В одном или более воплощениях полимерный сетчатый компонент 10 может иметь любое подходящее отношение высоты h1 одной или более полимерных лент 1 к высоте h3 одной или более полимерных нитей 3. В одном или более воплощениях отношение h1 к h3 может составлять по меньшей мере 1:1, 2:1, 3:1, 4:1, 5:1, 6:1 и так далее. В одном или более воплощениях отношение h1 к h3 может составлять не более, чем 100:1, 50:1, 10:1 и так далее.

Полимерные ленты могут иметь любую подходящую высоту h1. В одном или более воплощениях высота полимерных лент может находиться в диапазоне от 0,05 мм до 10 мм. В одном или более воплощениях высота полимерных лент может находиться в диапазоне от 0,05 мм до 3 мм. В одном или более воплощениях высота полимерных лент может быть большей, чем 750 микрометров. В одном или более воплощениях высота полимерных лент может быть не большей, чем 1 см. В одном или более воплощениях высота полимерных лент может находиться в диапазоне от более, чем 750 мкм до 3 мм (например, может составлять от 0,775 мм до 2 мм, или от 0,8 мм до 1,5 мм). В одном или более воплощениях высота по меньшей мере одной из полимерных лент или полимерных нитей составляет менее, чем 750 микрометров. В одном или более воплощениях высота по меньшей мере одной из полимерных лент или полимерных нитей находится в диапазоне от 0,1 мм до менее, чем 750 микрометров (например, может составлять от 0,3 мм до 0,745 мм, или от 0,5 мм до 0,745 мм).

На фиг. 2 приведено аксонометрическое изображение полимерного сетчатого компонента в соответствии с настоящим изобретением. На данном чертеже можно видеть длину «1» полимерных лент и полимерных нитей.

Как показано на фиг. 1-2, каждая из полимерных лент 1, 11, 21 имеет первую основную поверхность 2, 12, которая прерывистым образом присоединена к одной полимерной нити 3, 13. То есть, к первой основной поверхности никакой из полимерных лент не присоединены две или более полимерных нитей. Ввиду того, что первая основная поверхность полимерной ленты прерывистым образом присоединена только к одной полимерной нити, можно ожидать, что полимерная нить будет принимать волнообразную форму, будучи расположена между местами ее крепления к полимерной ленте одной стороной и возможными местами ее крепления к некоторой другой части полимерного сетчатого компонента, к которой данная нить может быть прикреплена противоположной своей стороной. В воплощении, показанном на фиг. 2, две соседние полимерные ленты 11, 21 соединены друг с другом одной полимерной нитью 13, которая по меньшей мере частично попеременно прикреплена к двум соседним полимерным лентам 11, 21. Однако данное требование не является обязательным. Так, например, в одном или более воплощениях полимерная нить может иметь волнообразную форму, будучи расположена между местами ее крепления к полимерной ленте и не имеющей волнообразной формы полимерной нити, которая не обязательно имеет высоты к ширине, составляющее по меньшей мере 3:1. Поскольку основная поверхность полимерной ленты прерывистым образом прикреплена к полимерной нити, которая в свою очередь по меньшей мере частично чередующимся образом прикреплена к полимерной ленте и другой нити или ленте полимерного сетчатого компонента, то получается, что полимерные нити, как правило, не пересекают полимерных лент. В любом из воплощений полимерного сетчатого компонента в соответствии с настоящим изобретением полимерные нити и полимерные ленты в сущности не пересекают друг друга (например, по меньшей мере 50 (по меньшей мере 55, 60, 65, 70, 75, 80, 85, 90, 95, 99 или даже 100) процентов от общего количества нитей и лент не пересекают друг друга), где под точкой пересечения понимается наложение данных элементов друг на друга или переложение данных элементов друг с другом.

В воплощении, показанном на фиг. 1, высота h1 всех полимерных лент 1 примерно одинакова, и высота h3 всех полимерных нитей 3 при этом одинакова, но, как можно видеть по воплощениям, показанным на фиг. 2-4, данное требование не является обязательным. Так, например, может иметься два типа полимерных лент: 31 и 41, как показано на фиг. 3. Отношение высоты к ширине для полимерных лент 31 больше, чем отношение высоты к ширине для полимерных лент 41. В воплощениях, показанных на фиг. 2 и 4, полимерные ленты 11, 21, 51 имеют разную высоту. В воплощении, показанном на фиг. 4, отношение высоты к ширине для полимерных лент 51 по краям 55 полимерного сетчатого компонента 50 выше, чем в его центре 57. В данных воплощениях по меньшей мере некоторые из полимерных лент 51 имеют отношение высоты к ширине, составляющее по меньшей мере 3:1.

И хотя в воплощениях, показанных на фиг. 1-4, расстояния между соседними полимерными лентами и полимерными нитями полимерного сетчатого компонента примерно одинаковы, данное требование не является обязательным. Расстояние между любыми двумя соседними полимерными лентами 1, 11, 21, 31, 41, 51 или между любыми двумя соседними полимерными нитями 3, 13, 33, 53 может изменяться в поперечном направлении полотна. Так, например, любые две соседние полимерные ленты или любые две соседние полимерные нити могут быть расположены ближе друг к другу в центре полимерного сетчатого компонента, чем по его краям, или наоборот.

В воплощениях, показанных на фиг. 1-4, полимерные ленты и полимерные нити чередуются. В некоторых воплощениях полимерного сетчатого компонента в соответствии с настоящим изобретением полимерные ленты и полимерные нити чередуются по меньшей мере в части полимерного сетчатого компонента. В данных воплощениях, и даже в других воплощениях, в которых полимерные ленты и полимерные нити не чередуются, каждая из основных поверхностей полимерной ленты, как правило, прерывистым образом прикреплена только к одной полимерной нити. В дополнение к этому следует отметить, что расстояния между полимерными лентами и нитями в сечении плоскостью, перпендикулярной плоскости полимерного сетчатого компонента, показанные на фиг. 3-6 и 8 (более подробно описанных ниже), являются идеализированными. В сечении типичного реального изделия не все полимерные нити одинаково прикреплены к основным поверхностям полимерных лент. В реальности характер расположения нитей напоминает показанное в сечении на фиг. 7 или на виде сбоку на фиг. 1.

Как упоминалось выше, участки одной или более полимерных нитей полимерного сетчатого компонента могут иметь волнообразную форму, будучи расположены между лентами. В таких воплощениях волнообразные участки полимерных нитей могут образовывать одно или более пространств или отверстий в полимерном сетчатом компоненте. Так, например, полимерный сетчатый компонент 30, показанный на фиг. 3, включает одну или более осциллирующих нитей 33, которые образуют одно или более отверстий 34 в полимерном сетчатом компоненте. Данные отверстия в полимерном сетчатом компоненте 30 позволяют воздуху и другим газообразным средам проходить через полимерный сетчатый компонент. В одном или более воплощениях полимерный сетчатый компонент 30 может быть проницаемым для воздуха, благодаря чему полимерный сетчатый компонент может считаться «дышащим». В качестве альтернативы, в одном или более воплощениях полимерные нити 33 могут не иметь волнообразной формы. В одном или более воплощениях, которые включают нити, не имеющие волнообразной формы, полимерный сетчатый компонент может не иметь отверстий. В таких воплощениях полимерный сетчатый компонент 30 может быть непроницаемым для воздуха или других газообразных сред. В воплощениях, в которых полимерный сетчатый компонент является непроницаемым для воздуха или других газообразных сред, такой полимерный сетчатый компонент может считаться «не дышащим».

В одном или более воплощениях полимерный сетчатый компонент в соответствии с настоящим изобретением может быть сформирован на основе или на слое подложки. Так, например, полимерный сетчатый компонент 30, показанный на фиг. 3, выполнен на основе 47, которая может включать любой подходящий материал или любую подходящую комбинацию материалов. В одном или более воплощениях основа 47 может быть абсорбирующим материалом. Основы, используемые в сочетании с полимерными сетчатыми компонентами в соответствии с настоящим изобретением, могут быть проницаемыми или непроницаемыми. В одном или более воплощениях основа 47 может затруднять или даже полностью предотвращать прохождение воздуха и других газообразных сред, которые могли бы проходить через полимерный сетчатый компонент 30 сквозь одно или более отверстий 34, образованных волнообразно уложенными нитями, в результате чего такая комбинация из полимерного сетчатого компонента и основы становится непроницаемой для воздуха и других газообразных сред.

Некоторые воплощения возможных конфигураций полимерного сетчатого компонента в соответствии с настоящим изобретением показаны на фиг. 1 и 5-6. Как показано на фиг. 1, каждая из полимерных лент 1 имеет центральную линию 4, разбивающую основную поверхность 2 на две части, а также первую и вторую кромки 6, 8, расположенные симметрично относительно центральной линии 2 по противоположные ее стороны. Для каждой из полимерных лент 1 имеется единственная полимерная нить 3, прикрепленная к основной поверхности 2 в некотором месте, расположенном между центральной линией 4 и первой кромкой 6. В показанном воплощении данная единственная полимерная нить 3 прикреплена к двум соседним полимерным лентам 1 в местах, расположенных между центральными линиями 4 и первыми кромками 6 соответствующих лент. Иными словами, данная единственная полимерная нить 3 прикреплена к основной поверхности 2 в месте, расположенном ближе к первой кромке 6, чем ко второй кромке 8. Кроме того, полимерный сетчатый компонент 10 имеет расположенные друг напротив друга первую и вторую основные поверхности 5, 7, перпендикулярные основным поверхностям 2 полимерных лент 1. Вторая основная поверхность 7 полимерного сетчатого компонента 10 включает вторые кромки 8 полимерных лент 1, в то время как первая основная поверхность 5 полимерного сетчатого компонента 10 включает первые кромки 6 полимерных лент 1, а также части по меньшей мере некоторых из полимерных нитей 3.

В воплощении, показанном на фиг. 5, полимерные ленты 61 и полимерные нити 63 выровнены по вертикали. В данном воплощении к основной поверхности 62 ленты 61 прикреплена единственная полимерная нить 63 в месте, которое захватывает центральную линию 64. Иными словами, полимерный сетчатый компонент 60 имеет расположенные друг напротив друга первую и вторую основные поверхности 65, 67, перпендикулярные основным поверхностям 62 полимерных лент 61. Первая основная поверхность 65 полимерного сетчатого компонента 60 включает первые кромки 66 полимерных лент 61, а вторая основная поверхность 67 полимерного сетчатого компонента 60 включает вторые кромки 68 полимерных лент 61. Ни первая, ни вторая основные поверхности 65, 67 не включают каких-либо частей полимерных нитей 63.

В воплощении, показанном на фиг. 6, каждая из полимерных лент 71, 81 имеет центральную линию 74, 84, разбивающую основные поверхности 72, 82 на равные части, первые (верхние) кромки 78, 88, и вторые (нижние) кромки 76, 86, расположенные симметрично по разные стороны центральной линии 74, 84, при этом некоторые из полимерных лент 81 прикреплены к своим единственным полимерным нитям 73 в местах, расположенных между центральной линией 84 и первой (верхней) кромкой 88, и еще некоторые из полимерных лент 71 прикреплены к своим единственным полимерным нитям 73 в местах, расположенных между центральной линией 84 и второй (нижней) кромкой 76. Иными словами, соответствующие единственные полимерные нити 73 прикреплены к основным поверхностям 72 первой части полимерных лент (к лентам 71) ближе к первой кромке 76, чем ко второй кромке 78, и соответствующие единственные полимерные нити 73 прикреплены к основной поверхности 82 второй части полимерных лент (к лентам 81) ближе ко второй кромке 88, чем к первой кромке 86. Иными словами, полимерный сетчатый компонент 70 имеет расположенные друг напротив друга первую и вторую основные поверхности 75, 77, перпендикулярные основным поверхностям 72, 82 полимерных лент 71, 81. Первая основная поверхность 75 полимерного сетчатого компонента 70 включает первые кромки 86 первой группы полимерных лент (лент 81), а вторая основная поверхность 77 полимерного сетчатого компонента 70 включает вторые кромки 78 второй группы полимерных лент (лент 71). Ни первая, ни вторая из основных поверхностей 75, 77 не включают каких-либо частей полимерных нитей 73. Ленты 81 первой группы полимерных лент не являются протяженными до второй основной поверхности 77, а ленты 71 второй группы полимерных лент не являются протяженными до первой основной поверхности 75. Дополнительные подробности, касающиеся данного воплощения, приводятся, например, в патентной заявке США 64/946,592 (Legatt et al.) «POLYMERIC NETTING OF STRANDS AND FIRST AND SECOND RIBBONS AND METHODS OF MAKING THE SAME».

И хотя в воплощениях, показанных на фиг. 1-6, ширина w1 всех полимерных лент примерно одинакова, и ширина w3 всех полимерных нитей примерно одинакова, данное требование также не является обязательным. Ширина полимерных лент и/или полимерных нитей может меняться вдоль полимерного сетчатого компонента (например, в направлении, перпендикулярном направлению длины полимерных лент и полимерных нитей). Так, например, по меньшей мере одна из полимерных лент или полимерных нитей может иметь ширину w1 или w3 соответственно, которая больше в центре полимерного сетчатого компонента, чем по его краям, или наоборот.

В воплощениях, показанных на фиг. 1-6, ширина w1 полимерных лент является постоянной на всем протяжении от их верхней кромки 8, 78, 88 до нижней кромки 6, 76, 86. Опять же, данное требование не является обязательным. Так, например, на фиг. 7 показано воплощение, в котором полимерный сетчатый компонент 80 содержит ленты, ширина которых меняется на протяжении между верхней и нижней кромкой. Данное воплощение подобно воплощению, показанному на фиг. 5, в котором полимерные нити 63а и полимерные ленты 61а отцентрированы по вертикали. При этом ширина полимерных лент 61а больше в окрестности центральной линии 64а, чем в окрестности верхних и нижних кромок 68 и 66. То есть, в данном воплощении полимерная лента 61а шире в месте ее крепления к полимерной нити 63 а.

В полимерном сетчатом компоненте 80, показанном на фиг. 7, полимерная лента 61а имеет ширину, которая больше в окрестности центральной линии 64а, чем в окрестностях верхней и нижней кромок 68 и 66. Возможны также воплощения, в которых ширина полимерной ленты меняется иным образом на протяжении от верхней кромки к нижней кромке. Так, например, ее ширина в области верхней кромки 68 и/или нижней кромки 66 может быть больше, чем в окрестности центральной линии 64а. В данных местах к полимерным лентам могут быть прикреплены полимерные нити. Полимерные ленты могут также иметь произвольного характера отклонения ширины, неизбежные при использовании процесса экструзии. В любом случае, если ширина полимерной ленты не является постоянной, в качестве ширины w1 полимерной ленты в целях определения отношения высоты к ширине берется ее наименьшая измеряемая толщина.

Подобным образом, в качестве высоты принимается наибольшая измеряемая высота. Высота полимерных лент, как правило, является постоянной. Во всех воплощениях полимерного сетчатого компонента в соответствии с настоящим изобретением полимерные ленты, как правило, не имеют четко различимых элементов, выступающих с кромок полимерных лент (например, крючков или иных компонентов механических систем крепления). Соответственно, полимерные сетчатые компоненты во всех воплощениях настоящего изобретения, как правило, не имеют четко различимых выступающих элементов (например, крючков или иных компонентов механических систем крепления) на первой и второй основных поверхностях.

В некоторых воплощениях, в которых каждая из полимерных лент имеет центральную линию, разбивающую основную поверхность на две части, и первую и вторую кромки, расположенные симметрично по противоположные стороны от центральной линии, первые кромки полимерных лент содержат полимерную композицию, отличную от состава вторых кромок полимерных лент. Воплощение такого полимерного сетчатого компонента показано на фиг. 8. В воплощении, показанном на фиг. 8, полимерный сетчатый компонент 90 включает полимерные ленты 91 и полимерные нити 93. Каждая из полимерных лент 91 имеет первую часть 91а и вторую часть 91b. Первая и вторая части 91а и 91b изготовлены из различных полимерных композиций. Подобным образом, каждая из полимерных нитей 93 имеет первую часть 93а и вторую часть 93b. В данных воплощениях полимерный сетчатый компонент 90 имеет расположенные друг напротив друга первую и вторую основные поверхности 95, 97, перпендикулярные основным поверхностям 92 полимерных лент 91. Первая основная поверхность 95 полимерного сетчатого компонента 90 включает первые кромки 96 полимерных лент 91 и вторые части 93b полимерных нитей 93, а вторая основная поверхность 97 полимерного сетчатого компонента 90 включает вторые кромки 98 полимерных лент 91. Первые части 91а полимерных лент 91 и соответственно вторые кромки 98 включают первую полимерную композицию, а вторые части 91b полимерных лент 91 и соответственно первые кромки 96 включают вторую полимерную композицию. Первые части 93а полимерных нитей включают третью полимерную композицию, а вторые части 93b полимерных нитей 93 включают четвертую полимерную композицию. В показанном воплощении по меньшей мере первая и вторая полимерные композиции являются различными, и первая полимерная композиция не является протяженной до первых кромок 96 полимерных лент 91.

И хотя могут использоваться и другие технологические процессы, различные воплощения полимерного сетчатого компонента в соответствии с настоящим изобретением могут быть изготовлены с использованием экструзионной матрицы и/или способа, описанных в настоящей заявке. Экструзионная матрица в соответствии с настоящим изобретением имеет набор внутренних полостей и каналов, связывающих полости с выпускными отверстиями. Каждое из выпускных отверстий имеет ширину, определяемую в направлении ширины соответствующей полимерной ленты или полимерной нити, и высоту, определяемую в направлении толщины толщине получаемого (экструдируемого) полимерного сетчатого компонента и высоты соответствующей полимерной ленты или полимерной нити.

В одном или более воплощениях экструзионной матрицы и способа изготовления полимерного сетчатого компонента в соответствии с настоящим изобретением, экструзионная матрица имеет по меньшей мере одну полость, выпускную поверхность и каналы для текучей среды, связывающие по меньшей мере одну полость и выпускную поверхность. Выпускная поверхность имеет набор первых выпускных отверстий, отделенных друг от друга набором вторых выпускных отверстий. Это означает, что для любых двух первых выпускных отверстий имеется по меньшей мере одно выпускное отверстие, расположенное между ними. При этом возможно, что между некоторыми двумя первыми выпускными отверстиями расположено более, чем одно второе выпускное отверстие, и кроме того, между ними, в конфигурации «бок о бок», могут быть расположены не только вторые отверстия.

Каналы для текучей среды могут физически отделять друг от друга полимеры, находящиеся в различных полостях (например, полимеры первой полости от полимеров второй полости, а также от полимеров дополнительно возможных прочих полостей экструзионной матрицы), пока полимеры находятся в экструзионной матрице, и до их выхода через каналы для текучих сред и попадания в выпускные отверстия. Форма всех каналов внутри экструзионной матрицы может быть одинакова или различна. Примеры возможных форм поперечного сечения каналов включают круглую, квадратную и прямоугольную формы. Форма сечения полостей и каналов, выбор полимерных материалов и характеристики набухания экструзионной матрицы могут влиять на форму поперечного сечения лент и нитей.

В одном или более воплощениях, включая воплощения, показанные на фиг. 9-27А и 27В, экструзионная матрица включает по меньшей мере первую полость и вторую полость, первые каналы для текучей среды, соединяющие первую полость с первыми выпускными отверстиями, и вторые каналы для текучих сред, соединяющие вторую полость со вторыми выпускными отверстиями. Первые и вторые выпускные отверстия характеризуются своей высотой и шириной, и при этом каждое из первых выпускных отверстий имеет отношение высоты к ширине, составляющее по меньшей мере 3:1 (в различных воплощениях - по меньшей мере 5:1, 8:1, 10:1, 11:1, 15:1, 20:1, 30:1 или 40:1), и высота первых выпускных отверстий больше (в различных воплощениях - по меньшей мере в 2, 2,5, 3, 5, 10 или 20 раз больше), чем высота вторых выпускных отверстий. В некоторых воплощениях, в частности, в воплощениях экструзионной матрицы, первые выпускные отверстия, вторые выпускные отверстия и любые другие выпускные отверстия расположены на выпускной поверхности в конфигурации «бок о бок». То есть, в данных воплощениях выпускные отверстия расположены один за одним в направлении ширины экструзионной матрицы. Иными словами, выпускные отверстия не расположены группами по два, три или более отверстий в направлении высоты.

В одном или более воплощениях способа в соответствии с настоящим изобретением полимерные ленты экструдируются из первых выпускных отверстий с первой скоростью, и одновременно с этим полимерные нити экструдируются из вторых выпускных отверстий со второй скоростью, и вторая скорость по меньшей мере в 2 раза превышает первую скорость. В некоторых воплощениях вторая скорость в 2-6 раз, или в 2-4 раза превышает первую скорость. В одном или более воплощениях, в которых экструзионная матрица включает по меньшей мере первую и вторую полости, в первую полость экструзионной матрицы подается первая полимерная композиция под первым давлением, в результате чего из набора первых выпускных отверстий экструдируются полимерные ленты с первой скоростью, во вторую полость экструзионной матрицы подается вторая полимерная композиция под вторым давлением, в результате чего из набора вторых выпускных отверстий экструдируются полимерные нити со второй скоростью, при этом вторая скорость по меньшей мере в 2 раза (в некоторых воплощениях - в 2-6 раз, или в 2-4 раза) превышает первую скорость.

В одном или более воплощениях способа в соответствии с настоящим изобретением полимерные ленты экструдируются из первых выпускных отверстий с первой скоростью, и одновременно с этим полимерные нити экструдируются из вторых выпускных отверстий со второй скоростью, и первая скорость по меньшей мере в 2 раза превышает вторую скорость. В некоторых воплощениях первая скорость в 2-6 раз, или в 2-4 раза превышает вторую скорость. В одном или более воплощениях, в которых экструзионная матрица включает по меньшей мере первую и вторую полости, в первую полость экструзионной матрицы подается первая полимерная композиция под первым давлением, в результате чего из набора первых выпускных отверстий экструдируются полимерные ленты с первой скоростью, во вторую полость экструзионной матрицы подается вторая полимерная композиция под вторым давлением, в результате чего из набора вторых выпускных отверстий экструдируются полимерные нити со второй скоростью, при этом первая скорость по меньшей мере в 2 раза (в некоторых воплощениях - в 2-6 раз, или в 2-4 раза) превышает вторую скорость.

И хотя возможны воплощения, в которых волнообразными могут быть сделаны как полимерные ленты, так и полимерные нити, варианты с волнообразными полимерными нитями, как правило, характеризуются большей площадью скрепления. Поэтому в дальнейшем описании способов считается, что волнообразными являются полимерные нити.

Требуемые размерные параметры полимерных лент и полимерных нитей могут быть обеспечены путем подбора, например, составов экструдируемых полимеров, скорости экструдирования и параметров отверстий, например, площади сечения отверстия, высоты и/или ширины отверстий. Как описано в патентной публикации WO 2013/028654 (Ausen et al.), выпускная поверхность, в которой выпускное отверстие для первого полимера имеет площадь, втрое превышающую площадь выпускного отверстия для второго полимера, не всегда позволяет получить полимерный сетчатый компонент, в котором полимерные ленты имеют высоту, большую, чем высота полимерных нитей, что может объясняться особенностями составов полимерных композиций и распределения давлений в полостях. В одном или более воплощениях экструзионной матрицы и способа в соответствии с настоящим изобретением отношение высоты к ширине для выпускных отверстий составляет по меньшей мере 5:1.

Экструзионную матрицу для изготовления полимерного сетчатого компонента в соответствии с настоящим изобретением удобно составлять из множества пластин. Множество пластин в совокупности образуют по меньшей мере одну полость, выпускную поверхность и каналы для текучей среды, связывающие упомянутую по меньшей мере одну полость и выпускную поверхность. В одном или более воплощениях множество пластин включает множество последовательностей пластин, и каждая последовательность пластин включает по меньшей мере одну первую пластину, обеспечивающую первый канал для текучей среды, протяженный между упомянутой по меньшей мере одной полостью и по меньшей мере одним из первых выпускных отверстий, и по меньшей мере одну вторую пластину, обеспечивающую второй канал для текучей среды, протяженный между упомянутой по меньшей мере одной полостью и по меньшей мере одним из вторых выпускных отверстий. В некоторых воплощениях пластины в совокупности образуют первую полость и вторую полость, и экструзионная матрица имеет множество первых выпускных отверстий, связанных по текучей среде с первой полостью, и имеет множество вторых выпускных отверстий, связанных по текучей среде со второй полостью.

В одном или более воплощениях пластины собираются друг с другом в определенном порядке, при котором обеспечивается нужная последовательность пластин различных типов. Поскольку в различных приложения могут требоваться полимерные сетчатые компоненты различных типов, число пластин в последовательности пластин в соответствующих приложениях может быть различным. Последовательность может быть повторяющейся, причем конкретное количество повторений последовательности в той или иной зоне матрицы не ограничивается. В других воплощениях последовательность может не быть правильным образом повторяющейся, то есть, могут использоваться различные последовательности.

Примеры множеств пластин, которые могут использоваться для изготовления полимерного сетчатого компонента в соответствии с настоящим изобретением, показаны на фиг. 9-11, 12А и 12В. Так, например, на фиг. 9 показан вид в плане пластины 100. Пластина 100 используется в последовательности пластин 1000, показанной на фиг. 12А и 12В. Прочие пластины, используемые в данной последовательности, показаны на фиг. 10-11. Пластина 100 имеет первое отверстие 110а, второе отверстие 110b и третье отверстие 110с. После сборки последовательности пластин 1000 первые отверстия 110а, 210а и 310а в пластинах 100, 200 и 300 соответственно в совокупности образуют по меньшей мере часть первой полости 1012а. Подобным образом вторые отверстия 110b, 210b и 310b в пластинах 100, 200 и 300 соответственно в совокупности образуют по меньшей мере часть второй полости 1012b, а третьи отверстия 110с, 210с и 310с в пластинах 100, 200 и 300 соответственно в совокупности образуют по меньшей мере часть третьей полости 1012с. Пластина 100 имеет набор отверстий 147, через которые могут, например, проходить болты для стяжки пластины 100 с другими пластинами и сборки их в пакет, как будет более подробно описано ниже. Пластина 100 имеет выпускную поверхность 167, и в данном воплощении выпускная поверхность 167 имеет направляющую канавку 180, которая может использоваться для правильного совмещения пластин друг с другом при их сборке в матрицу, например, за счет использования шпонки подходящей формы, а также идентификационную выемку 182, которая позволяет убедиться, что матрица собрана правильным образом. Пластина 100 имеет полочки 190 и 192, в зацепление с которыми могут входить компрессионные блоки 2204, которые будут более подробно описаны ниже со ссылками на фиг. 22-23. Пластина 100 имеет выпускное отверстие 156, но в ней нет неразрывного сообщения между выпускным отверстием 156 и какой-либо из отверстий 110а, 110b или 110с. Так, например, нет связи между полостью 110а и выпускным отверстием 156, поскольку канал 168а не доходит до выпускной поверхности 167, однако после сборки пластины 100 с пластинами 200 и 300 и формирования последовательности 1000 такой канал 1068а появляется (см. схему сборки на фиг. 12А). Размеры прохода 154, и особенно размеры оканчивающего его выпускного отверстия 156, могут быть подобраны таким образом, чтобы обеспечить требуемые размеры экструдируемых через них полимерных нитей. Размеры выпускного отверстия 156 и канала 158а также влияют на оптимальную скорость экструдирования нити.

На фиг. 10 показан вид в плане пластины 200. Пластина 200 имеет первое отверстие 210а, второе отверстие 210b и третье отверстие 210с. Когда пластина 200 собрана с другими пластинами, как показано на фиг. 12А, отверстие 210а участвует в формировании первой полости 1012а, отверстие 210b участвует в формировании второй полости 1012b, и отверстие 210с участвует в формировании третьей полости 1012с. Пластина 200 имеет набор отверстий 247, через которые могут, например, проходить болты для стяжки пластины 200 с другими пластинами и сборки их в пакет, как будет более подробно описано ниже. Пластина 200 имеет выпускную поверхность 267, и в данном воплощении выпускная поверхность 267 имеет направляющую канавку 280 и идентификационную выемку 282. Пластина 200 имеет также полочки 290 и 292. В пластине нет сообщения между каким-либо из отверстий, формирующих полости, и выпускной поверхностью 267, поскольку данная пластина образует область по всей ширине матрицы, в которой нет выпуска полимерного компонента. Одна или более пластин 200 отделяют пластины 100, обеспечивающие формирование полимерных нитей 3, от пластин 300, обеспечивающих формирование полимерных лент 1.

На фиг. 11 показан вид в плане пластины 300. Пластина 300 имеет первое отверстие 310а, второе отверстие 310b и третье отверстие 310с. Когда пластина 300 собрана с другими пластинами, как показано на фиг. 12А, отверстие 310а участвует в формировании первой полости 1012а, отверстие 310b участвует в формировании второй полости 1012b, и отверстие 310 с участвует в формировании третьей полости 1012с. Пластина 300 имеет набор отверстий 347, через которые могут, например, проходить болты для стяжки пластины 300 с другими пластинами и сборки их в пакет, как будет более подробно описано ниже. Пластина 300 имеет выпускную поверхность 367, и в данном воплощении выпускная поверхность 367 имеет направляющую канавку 380. Пластина 300 имеет также полочки 390 и 392. Пластина 300 имеет выпускное отверстие 356, но в ней нет неразрывного сообщения между выпускным отверстием 356 и какой-либо из отверстий 310а, 310b или 310с. Так, например, нет связи между отверстием 310а и выпускным отверстием 356, поскольку канал 368а не доходит до выпускной поверхности 167, однако после сборки пластины 300 с пластинами 100 и 200 и формирования последовательности 1000 такой канал 1068а появляется (см. схему сборки на фиг. 12А). Сравнивая пластины на фиг. 11 и 9, можно видеть, что выпускное отверстие 356 больше, чем выпускное отверстие 156. В некоторых воплощениях выпускное отверстие 356 по размеру по меньшей мере в два раза больше выпускного отверстия 156. В некоторых воплощениях выпускное отверстие 356 по размеру по меньшей мере в 2, 5, 3, 5, 10 или 20 раз раза больше выпускного отверстия 156.

На фиг. 12А и 12В показаны аксонометрическое изображение собранной последовательности пластин, совокупно обозначенной 1000, и ее увеличенный местный вид; и такая последовательность пластин собрана из пластин, изображенных на фиг. 9-11, и может использоваться для изготовления полимерного сетчатого компонента 10, показанного на фиг. 1. Последовательность 1000 включает (слева направо): две пластины 100, из которых могут экструдироваться полимерные нити (например, полимерные нити 3 полимерного сетчатого компонента 10, изображенного на фиг. 1), две пластины 200, две пластины 300, из которых могут экструдироваться полимерные ленты (например, полимерные ленты 1 полимерного сетчатого компонента 10, изображенного на фиг. 1), и еще две пластины 200. Каждое из выпускных отверстий 1001 может иметь отношение высоты к ширине, определяемое их высотой h1001 и шириной w1001. Отношение высоты к ширине для данных отверстий может составлять по меньшей мере 3:1 (в некоторых воплощениях - по меньшей мере 5:1, 8:1, 10:1, 11:1, 15:1, 20:1, 30:1 или 40:1). Первые выпускные отверстия 1001 и вторые выпускные отверстия 1003 разделены двумя пластинами 200. Такое разделение выпускных отверстий обеспечивает отделение полимерных лент 1 от полимерных нитей 3 в полимерном сетчатом компоненте 10. Высота h1001 первых выпускных отверстий больше, чем высота h1003 вторых выпускных отверстий. В некоторых воплощениях высота h1001 первых выпускных отверстий по меньшей мере в 2, 2,5, 3, 5, 10 или 20 раз больше, чем высота h1003 вторых выпускных отверстий.

Модификации последовательности 1000, показанной на фиг. 12А и 12В, в совокупности с последовательностью 1000 могут использоваться для формирования полимерных сетчатых компонентов 20, 30 и 50, показанных на фиг. 2-4. Так, например, для изготовления полимерного сетчатого компонента 30, изображенного на фиг. 3, последовательность 1000 может чередоваться с последовательностью, аналогичной 1000, но в которой пластина 300 имеет несколько меньшее отверстие 356. В то время как пластина 300 может использоваться для экструдирования полимерных лент 31, пластина с несколько меньшим отверстием 356 может использоваться для экструдирования полимерных лент 41. В некоторых воплощениях последовательность 1000 может чередоваться с еще одной последовательностью, аналогичной последовательности 1000, но в которой пластина 300 заменена на пластину 100, и расход полимерного материала, выходящего из полости 1012с, может быть отрегулирован таким образом, чтобы получаемая нить не была волнообразной. Такая последовательность может давать полимерный сетчатый компонент, в котором полимерная нить 33 волнообразно расположена между скреплениями с полимерной лентой 31 и скреплениями с не волнообразной нитью, которая не обязательно имеет отношение высоты к ширине, составляющее по меньшей мере 3:1. Для изготовления полимерного сетчатого компонента 20, показанного на фиг. 2, может использоваться комбинация из последовательности 1000 с аналогичными последовательностями, в которых используется модифицированная пластина 300, а именно, в которых пластина 300 имеет постепенно уменьшающиеся отверстия 356. В данном воплощении пластина 300 может использоваться для экструдирования полимерных лент 11, а пластина с несколько меньшим отверстием 356 может использоваться для экструдирования полимерных лент 21. То же множество последовательностей пластин может быть повторено в обратном порядке, в результате чего может быть получен полимерный сетчатый компонент 50, показанный на фиг. 4.

При использовании экструзионной матрицы, изображенной на фиг. 12А и 12В, для изготовления полимерного сетчатого компонента, изображенного на фиг. 1, полимер, изначально находящийся в первой полости 1012а, выходит в виде полимерных нитей 3 через вторые выпускные отверстия 1003, а полимер, изначально находящийся в третьей полости 1012 с, выходит в виде полимерных лент 1 через первые выпускные отверстия 1001. Размеры каналов для текучей среды и значения давления в полостях 1012а и 1012с, как правило, подбирают таким образом, чтобы скорость выхода полимерных нитей 3 была в 2-6 раз большей (в некоторых воплощениях - в 2-4 раза большей), чем скорость выхода полимерных лент 1, что обеспечивает волнообразную форму полимерных нитей. Для изготовления полимерного сетчатого компонента, показанного на фиг. 1, вторая полость 1012b не используется, но данная полость может использоваться для введения в полимерный сетчатый компонент 10 еще одной полимерной композиции.

Полимерный сетчатый компонента, подобный полимерному сетчатому компоненту 60 на фиг. 5, может быть, например, изготовлен с использованием последовательности пластин, показанной на фиг. 15А и 15В. На фиг. 15А и 15В показано аксонометрическое изображение собранной последовательности пластин, включающей пластины 200, описанные выше и показанные на фиг. 10, и пластины 400 и 500, которые будут более подробно описаны ниже со ссылками на фиг. 13 и 14 соответственно.

На фиг. 13 показан вид в плане пластины 400. Пластина 400 имеет первое отверстие 410а, второе отверстие 410b и третье отверстие 410 с. Когда пластина 400 собрана с другими пластинами, как показано на фиг. 15, отверстие 410а участвует в формировании первой полости 1112а, отверстие 410b участвует в формировании второй полости 1112b, и отверстие 410 с участвует в формировании третьей полости 1112с. Пластина 400 имеет набор отверстий 447, через которые могут, например, проходить болты для стяжки пластины 400 с другими пластинами при сборке их в пакет. Пластина 400 имеет выпускную поверхность 467, и в данном воплощении выпускная поверхность 467 имеет направляющую канавку 480 и идентификационную выемку 482. Пластина 400 имеет также полочки 490 и 492. Пластина 400 имеет выпускное отверстие 456, но в ней нет неразрывного сообщения между выпускным отверстием 456 и каким-либо из отверстий 410а, 410b или 410с. Так, например, нет связи между отверстием 410а и выпускным отверстием 456, поскольку канал 468а не доходит до выпускной поверхности 467, однако после сборки пластины 400 с пластинами 200 и 500 и формирования последовательности 1100 такой канал 1168а появляется, и данный канал перпендикулярен плоскости чертежа (см. схему сборки на фиг. 15А). Размеры выпускного отверстия 456 могут быть подобраны таким образом, чтобы обеспечить требуемые размеры экструдируемых через него полимерных нитей. Размеры выпускного отверстия 456 и размеры ведущего к нему канала влияют также на скорость выхода экструдируемой нити.

На фиг. 14 показан вид в плане пластины 500. Пластина 500 имеет первое отверстие 510а, второе отверстие 510b и третье отверстие 510с. Когда пластина 500 собрана с другими пластинами, как показано на фиг. 15А и 15В, отверстие 510а участвует в формировании первой полости 1112а, отверстие 510b участвует в формировании второй полости 1112b, и отверстие 510с участвует в формировании третьей полости 1112с. Пластина 500 имеет набор отверстий 547, через которые могут, например, проходить болты для стяжки пластины 500 с другими пластинами при сборке их в пакет. Пластина 500 имеет выпускную поверхность 567, и в данном воплощении выпускная поверхность 567 имеет направляющую канавку 580. Пластина 500 имеет также полочки 590 и 592. Пластина 500 имеет выпускное отверстие 556, но в ней нет неразрывного сообщения между выпускным отверстием 556 и какой-либо из отверстий 510а, 510b или 510с. Так, например, нет связи между отверстием 510b и выпускным отверстием 556, поскольку канал 568b не доходит до выпускной поверхности 467, однако после сборки пластины 500 с пластинами 200 и 400 такой канал 1168b появляется (см. схему сборки на фиг. 15А).

На фиг. 15А и 15В показаны аксонометрическое изображение собранной последовательности пластин, совокупно обозначенной 1100, и ее увеличенный местный вид; и такая последовательность пластин собрана из пластин, изображенных на фиг. 10 и 13-14, и может использоваться для изготовления полимерного сетчатого компонента 60, показанного на фиг. 5. Последовательность 1100 включает (слева направо): четыре пластины 400, из которых могут экструдироваться полимерные нити 63, четыре пластины 200, две пластины 500, из которых могут экструдироваться полимерные ленты 61, и четыре пластины 200. Выпускные отверстия 1001 и 1003 разделены четырьмя пластинами 200. Такое разделение выпускных отверстий обеспечивает разнесение полимерных лент 61 и полимерных нитей 63 в полимерном сетчатом компоненте 60. Последовательность пластин 1100 аналогична последовательности 1000, с тем отличием, что выпускные отверстия 1101 и 1103 выровнены друг с другом по вертикали таким образом, что вторые выпускные отверстия расположены примерно посередине поперечного сечения выпускной поверхности 1167. Как и в воплощении на фиг. 12В, каждое из первых выпускных отверстий 1101 имеет отношение высоты h1101 к ширине w1101, составляющее по меньшей мере 3:1 (в некоторых воплощениях - по меньшей мере 5:1, 8:1, 10:1, 11:1, 15:1, 20:1, 30:1 или 40:1), и высота h1101 первых выпускных отверстий по меньшей мере в 2, 2,5, 3, 5, 10 или 20 раз больше высоты h1103 вторых выпускных отверстий.

При использовании экструзионной матрицы, изображенной на фиг. 15А и 15В, для изготовления полимерного сетчатого компонента, изображенного на фиг. 5, полимер, изначально находящийся в первой полости 1112а, выходит в виде полимерных нитей 63 через вторые выпускные отверстия 1103, а полимер, изначально находящийся во второй полости 1112b, выходит в виде полимерных лент 61 через первые выпускные отверстия 1101. Размеры каналов для текучей среды и значения давления в полостях 1112а и 1112b, как правило, подбирают таким образом, чтобы скорость выхода полимерных нитей 63 была в 2-6 раз большей (в некоторых воплощениях - в 2-4 раза большей), чем скорость выхода полимерных лент 61, для придания полимерным нитям 63 волнообразной формы. Для изготовления полимерного сетчатого компонента, показанного на фиг. 5, третья полость 1112с не используется, но данная полость может использоваться для введения в полимерный сетчатый компонент 60 еще одной полимерной композиции.

Полимерный сетчатый компонент, подобный полимерному сетчатому компоненту 70 на фиг. 6, может быть, например, изготовлен с использованием последовательности пластин, показанной на фиг. 18А и 18В. На фиг. 18А и 18В показано аксонометрическое изображение собранной последовательности пластин, включающей пластины 200 и 300, описанные выше и показанные на фиг. 10 и 11 соответственно, и пластины 600 и 700, которые будут более подробно описаны ниже.