Способ изготовления кольцевых изделий - RU2780796C1

Код документа: RU2780796C1

Чертежи

Описание

Изобретение относится к обработке металлов давлением и может быть использовано для получения кольцевых изделий с высокой точностью формы, например, колец подшипников.

Из уровня техники также известен способ изготовления кольцевых изделий (авторское свидетельство № 912393, опубл. 15.03.1982 г), заключающийся в том, что штучную цилиндрическую заготовку осаживают, получая поковку, из которой затем формуют кольцевую поковку, отделяя от нее отход в виде донышка. Далее кольцевую поковку раскатывают, получая раскатанную кольцевую заготовку. Далее эту заготовку используют для получения комплектной поковки, содержащей, по меньшей мере, две кольцевые заготовки разных размеров.

Также известен способ изготовления кольцевых изделий, заключающийся в том, что штучную цилиндрическую заготовку осаживают, затем формируют из нее кольцевую поковку, которую далее раскатывают на кольцераскатной машине (Ковка и штамповка: Справочник. В 4-х т./Ред. Совет: К56 Е.И. Семенов (пред.) и др. - М.: Машиностроение, 1986. - Т.2. Горячая штамповка/Под ред. Е.И. Семенова, 1986. с. 394-409). Указанное решение выбрано заявителем в качестве ближайшего аналога.

Недостатками известных аналогов является невысокая точность формы получаемых изделий. Разброс наружного и внутреннего диаметра и отклонение формы в виде овальности и конусности приводит к необходимости назначения больших припусков под дальнейшую механическую обработку, что приводит к повышенному расходу металла и режущего инструмента.

Технической проблемой, решаемой заявляемым решением, является повышение точности формы и размеров получаемых изделий.

Техническим результатом является повышение точности формы кольцевых изделий, получаемых заявленным способом, а также повышение коэффициента использования металла, повышение стойкости штамповой оснастки, снижение расхода режущего инструмента и повышение производительности труда.

Заявленный технический результат достигается тем, что в известном способе изготовления кольцевых изделий, включающем осадку заготовки, формование из нее кольцевой поковки методом горячей объемной штамповки в закрытых штампах, прошивку центрального отверстия и раскатку поковки, согласно изобретению, формование кольцевой поковки осуществляют за три перехода, включающих осадку, предварительную штамповку и окончательную штамповку, а раскатанную поковку подвергают экспандированию внутреннего диаметра в горячем состоянии на разжимном станке с числовым программным управлением.

Применение безоблойной штамповки с обеспечением неполного заполнения фигуры штампа приводит к экономии металла, снижению нагрузки на штамповую оснастку и повышению ее стойкости.

Экспандирование раскатанной поковки обеспечивается равномерное давление инструментом на весь периметр внутреннего диаметра кольца и позволяет минимизировать показатели отклонения от формы в виде овальности и конусности, а применение станка с ЧПУ позволяет управлять величиной хода инструмента и обеспечить снижение припусков под дальнейшую механическую обработку, что ведет к снижению расхода режущего инструмента и повышение производительности труда.

Последующая термическая обработка экспандированного изделия путем его отжига позволяет снять остаточные напряжения.

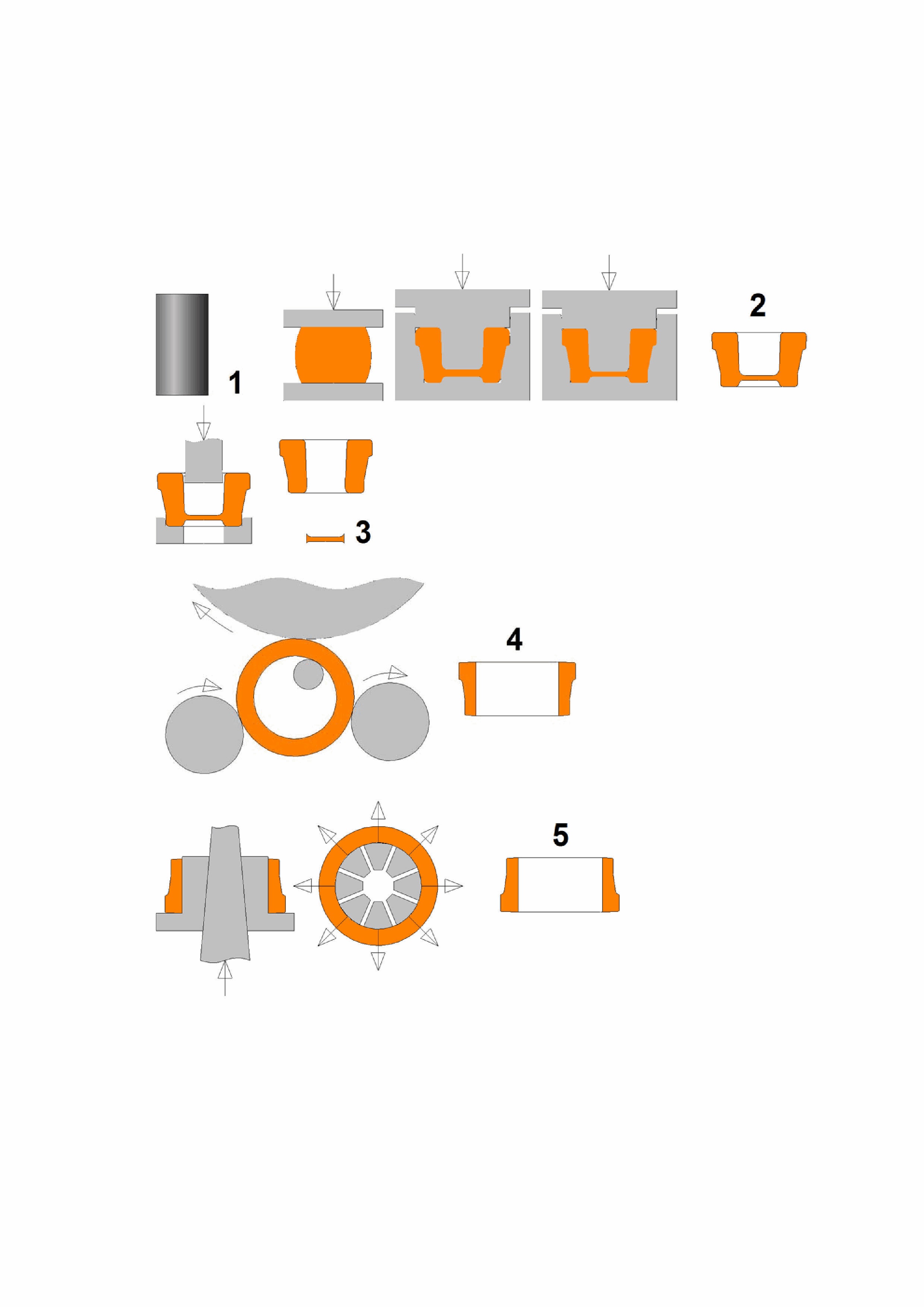

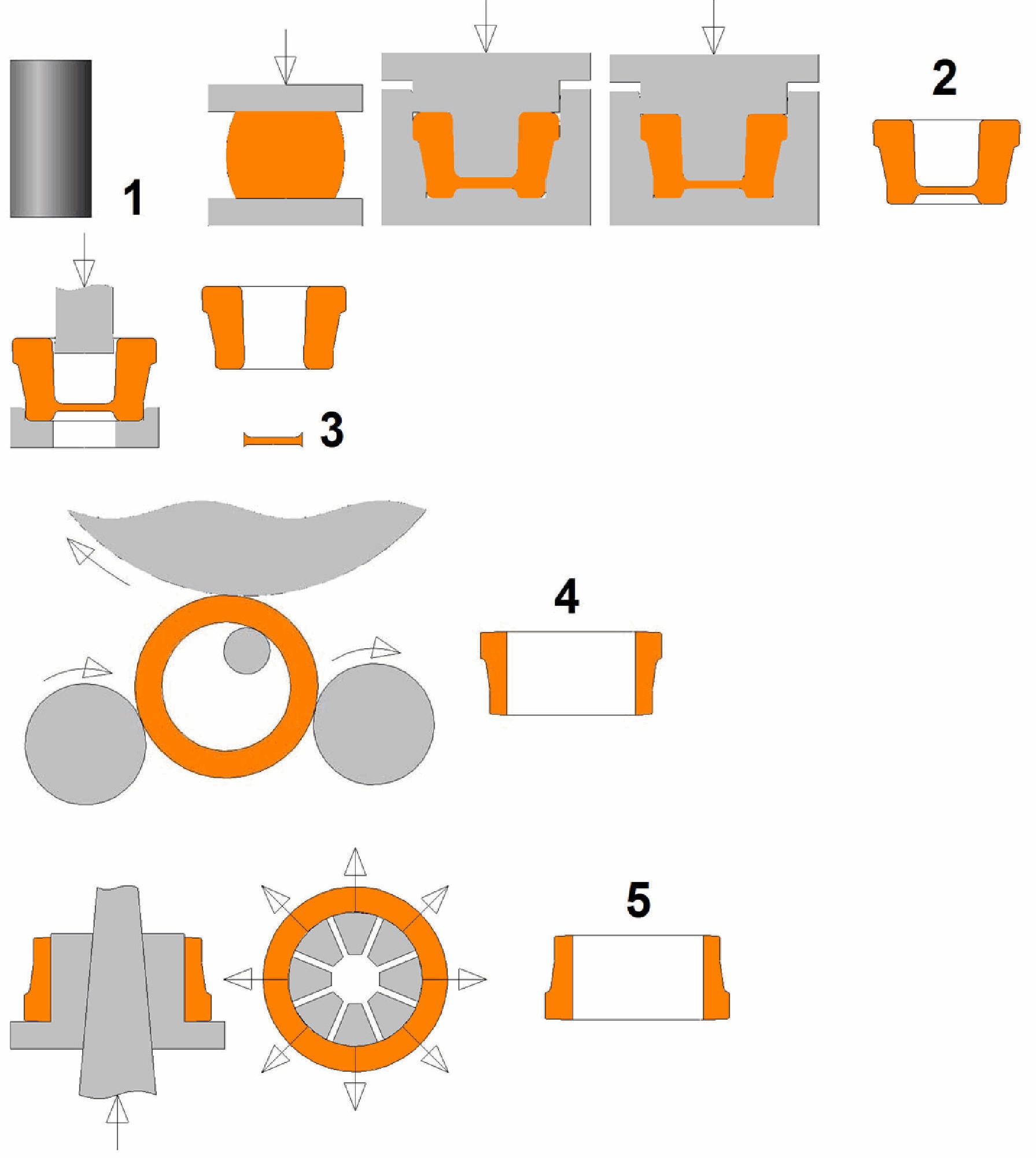

Сущность заявляемого технического решения поясняется на фигуре, содержащей схему последовательности выполнения операций заявленного способа.

Способ изготовления кольцевых изделий высокой точности формы включает получение из штучной цилиндрической заготовки 1 кольцевой заготовки 2 методом горячей объемной штамповки в закрытых штампах (безоблойная штамповка) за три перехода, включающих осадку, предварительную и окончательную штамповку. В кольцевой заготовке 2 выполняют прошивку центрального отверстия с отделением отхода в виде прошивки 3, полученную поковку раскатывают на кольцераскатной машине, получая раскатанную кольцевую поковку 4 с обеспечением требуемого профиля по сечению и с диаметральными размерами близкими к размерам готового изделия.

Далее раскатанную поковку подвергают экспандированию внутреннего диаметра в горячем состоянии на разжимном станке с ЧПУ, после чего экспандированное изделие 5 подвергают термической обработке в виде отжига для снятия остаточных напряжений.

В качестве примера конкретного выполнения заявленного способа может быть приведен способ изготовления внутреннего кольца подшипника.

Исходную штучную цилиндрическую заготовку диаметром 110 мм и высотой 117 мм полностью нагревают до температуры 1190°С в индукционном нагревательном устройстве. Нагретую заготовку штампуют на кривошипном горячештамповочном прессе усилием 25 МН за три перехода (осадка до высоты 90 мм, предварительная штамповка и окончательная штамповка), получая кольцевую поковку с наружным диаметром 160,7 мм, внутренним диаметром 72,3 мм и высотой 92,2 мм.

Отход в виде прошивки диаметром 66 мм отделяют на обрезном прессе простого действия усилием 2,5 МН.

На кольце раскатной машине усилием 19,6 т обеспечивают требуемый профиль по сечению с наружным диаметром 202,0 мм, внутренним диаметром 144,6 мм, высотой 90,7 мм, разбросом значений по внутреннему диаметру до 4 мм, отклонением формы в виде овальности и конусности до 2 мм.

Раскатанную поковку подвергают экспандированию внутреннего диаметра в горячем состоянии на разжимном станке с ЧПУ усилием 1,45 МН, получая наружный диаметр 203,5 мм, внутренний диаметр 146,6 мм, высоту 90,7 мм, при этом разброс значений по внутреннему диаметру до 0,8 мм, отклонение формы в виде овальности и конусности до 0,8 мм, с припуском под дальнейшую механическую обработку 1,0…1,5 мм. Экспандированное кольцо подвергают термической обработки в виде отжига при температуре 910°С для снятия остаточных напряжений.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для получения кольцевых изделий с высокой точностью формы, например колец подшипников. После осадки заготовки осуществляют формование из нее кольцевой поковки методом горячей объемной штамповки в закрытых штампах. Формование осуществляют за три перехода, включающих осадку, предварительную штамповку и окончательную штамповку. Затем производят прошивку центрального отверстия и раскатку поковки. Раскатанную поковку подвергают экспандированию внутреннего диаметра в горячем состоянии на разжимном станке с числовым программным управлением. В результате обеспечивается повышение точности формы кольцевых изделий, повышение стойкости штамповой оснастки и снижение расхода режущего инструмента. 1 ил.

Комментарии