Автоматическая клепальная машина - RU2106926C1

Код документа: RU2106926C1

Чертежи

Описание

Изобретение относится к технологии соединения деталей методом клепки, в том числе в труднодоступных местах, и может быть использовано в машиностроении, например в самолетостроении.

Из заявки ФРГ 3232093, B 21 J 15/10, 1984 известна автоматическая клепальная машина с автоматическим поиском отдельных мест клепки, содержащая унифицированную сверлильную головку, узел передачи заклепок и клепальный пресс, связанные с системой управления, а также установочный кронштейн с универсальной муфтой для соединения клепальной машины с механизмом позиционирования и направленными в зону клепки направляющими, в которых с возможностью возвратно-поступательного перемещения установлены унифицированная сверлильная головка и клепальный пресс, оснащенные приводом этого перемещения в виде силовых цилиндров, предпочтительно пневматических, при этом сверлильная головка выполнена в виде сверлильного кронштейна, параллельно расположенных верхнего и нижнего направляющих элементов, установленных на сверлильном кронштейне с возможностью независимого возвратно-поступательного перемещения и оснащенных приводом этого перемещения в виде силовых цилиндров, и сверлильного шпинделя с приводом и посадочным местом для инструмента, смонтированного на верхнем направляющем элементе, а узел передачи заклепок выполнен в виде подающей трубы.

Для выполнения технологической операции сверления узел подачи при сверлении, который состоит из первого направляющего элемента с пневматическим/электрическим чувствительным элементом и второго направляющего элемента с машиной для сверления под углом с пружинящей системой направления кондукторных втулок и которые направляются параллельно, перемещается из исходного положения в рабочее положение к месту клепки и высверливания отверстие под заклепку. Узел подачи при сверлении имеет недостаток, заключающийся в том, что не обеспечивается необходимая раззенковка и требуемая точность сверленого отверстия для призонной клепки.

Устройство подачи заклепок после отвода узла подачи при сверлении передвигается в рабочее положение таким образом, что ось просверленного ранее отверстия под заклепку расположена на одной с осью трубы для подачи заклепки. В этом положении заклепка с помощью сжатого воздуха вводится в ранее просверленное отверстие. Так как заклепка находится в заклепочном отверстии с подвижной посадкой и может легко перемещаться, рабочее положение этой клепальной машины, начиная от вертикального нормального положения оси заклепки, возможно только в пределах от 0 до 90o, в котором заклепка под воздействием силы тяжести остается в заклепочном отверстии. Рабочее положение с помощью головки, т. е. повернутое на 180o, или любое выбираемое рабочее положение достигнуто быть не может.

После возврата узла подачи заклепок клепальный узел, который выполнен в виде так называемого рычажного клепального пресса, перемещается в рабочее положение. Клепальный пресс состоит из неподвижного плеча с насаженной на передний конец клепальной насадкой и подвижного плеча. На подвижном плече расположены плоский заклепочный штамп и предусмотренная для сжимания деталей конструкции нажимная втулка. Этот клепальный пресс обеспечивает прямолинейное движение обжатия лишь в ограниченной зоне и не отвечает высоким требованиям достижения прямолинейного движения обжатия. Таким образом он не отвечает высоким требованиям, предъявляемым к точности и параллельности обжатия призонных заклепок на различных длинах.

Вследствие этого этому решению присущ недостаток, заключающийся в невозможности изготовления соединения с помощью призонных заклепок, для которого необходимы качество сверленого отверстия для прессовых посадок, запрессовка заклепок и прямолинейное перемещение при обжатии заклепок и которое может использоваться только в ограниченной рабочей зоне, в которой заклепка под воздействием силы тяжести остается в отверстии под заклепку.

В соответствии с этим задачей изобретения является усовершенствование типовой клепальной машины таким образом, чтобы можно было автоматически выполнять клепку призовых заклепок переменной длины с помощью технологических операций сверления, подачи заклепок, запрессовывания заклепок и клепки и чтобы можно было использовать клепальную машину в любом рабочем положении.

Эта задача в типовой автоматической клепальной машине решается благодаря тому, что сверлильная головка снабжена устройством для смазывания инструмента, узел передачи заклепок закреплен на установочном кронштейне и снабжен захватом с гнездом для приема заклепок, подающая труба выполнена с приемным коробом, а клепальный пресс состоит из смонтированной на салазках опоры с направляющими стойками, на которых с возможностью возвратно-поступательного перемещения установлены параллельно расположенные верхний и нижний захваты с приводом перемещения в виде силовых цилиндров, клепального инструмента с размещенным на нем зажимом для заклепок, установленного на верхнем захвате, клепального пуансона с плоским рабочим торцом, смонтированного на нижнем захвате, и кольцевой контропоры. установленной на пуансоне с возможностью возвратно-поступательного перемещения вдоль его оси и подпружиненной в осевом направлении, при этом захват с гнездом для приема заклепок узла передачи последних установлен с возможностью поворота вокруг оси для обеспечения расположения гнезда соосно подающей трубе в положении подачи заклепок и соосно зажиму клепального инструмента - в положении захвата заклепок вне зоны клепки.

Другие целесообразные формы выполнения автоматической клепальной машины приведены в подпунктах.

Описанный ниже пример выполнения изобретения позволяет осуществить автоматическую клепку листовых узловых соединений в относительно сложной детали. Позиционирующее устройство, на котором закрепляется автоматическая клепальная машина, позволяет переместить ее в соответствующее исходное положение, из которого достигается лучеобразное перемещение отдельных компонентов для соответствующего листового узлового соединения.

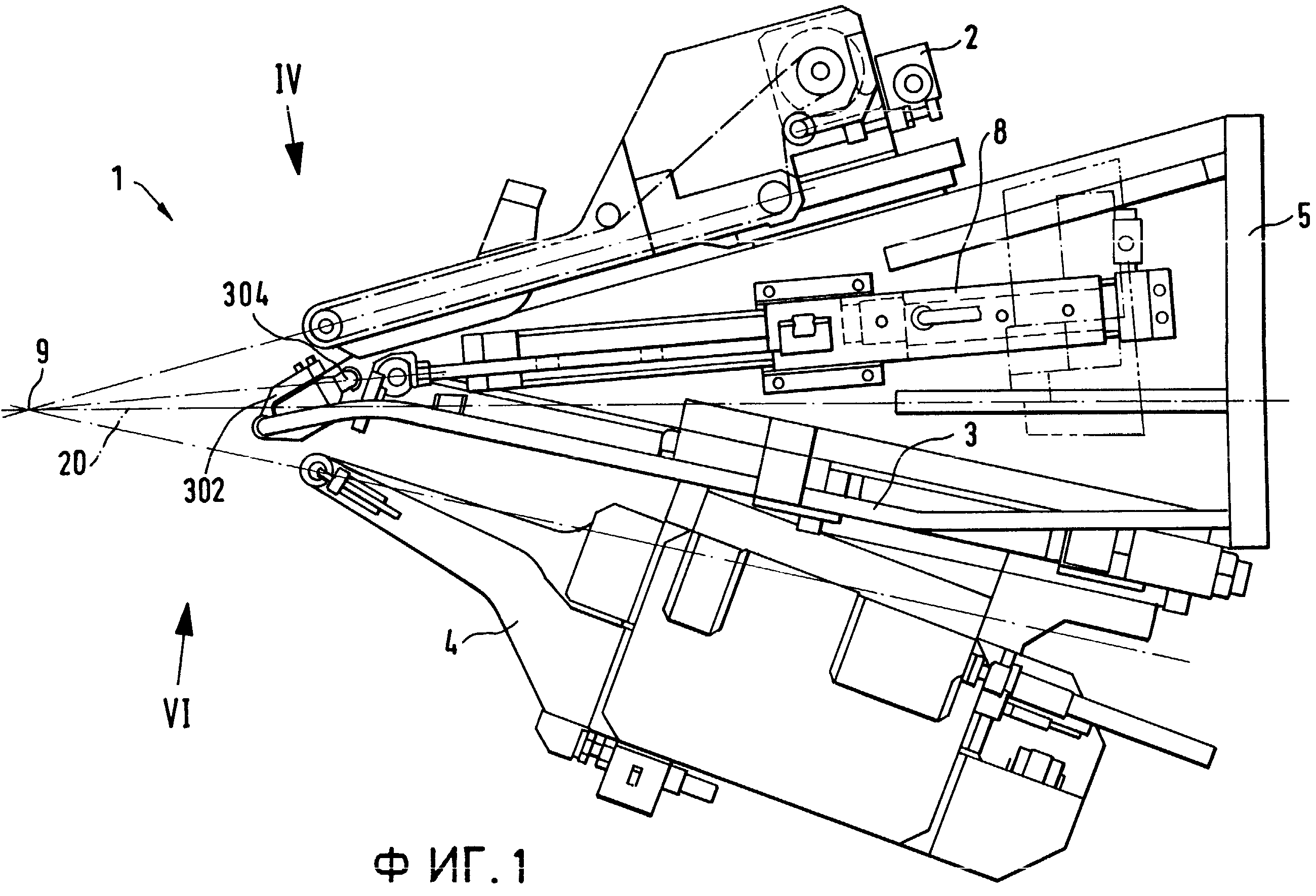

На фиг. 1 показан вид сверху представленной автоматической клепальной

машины;

на фиг. 2 - часть универсальной муфты со стороны клепальной машины;

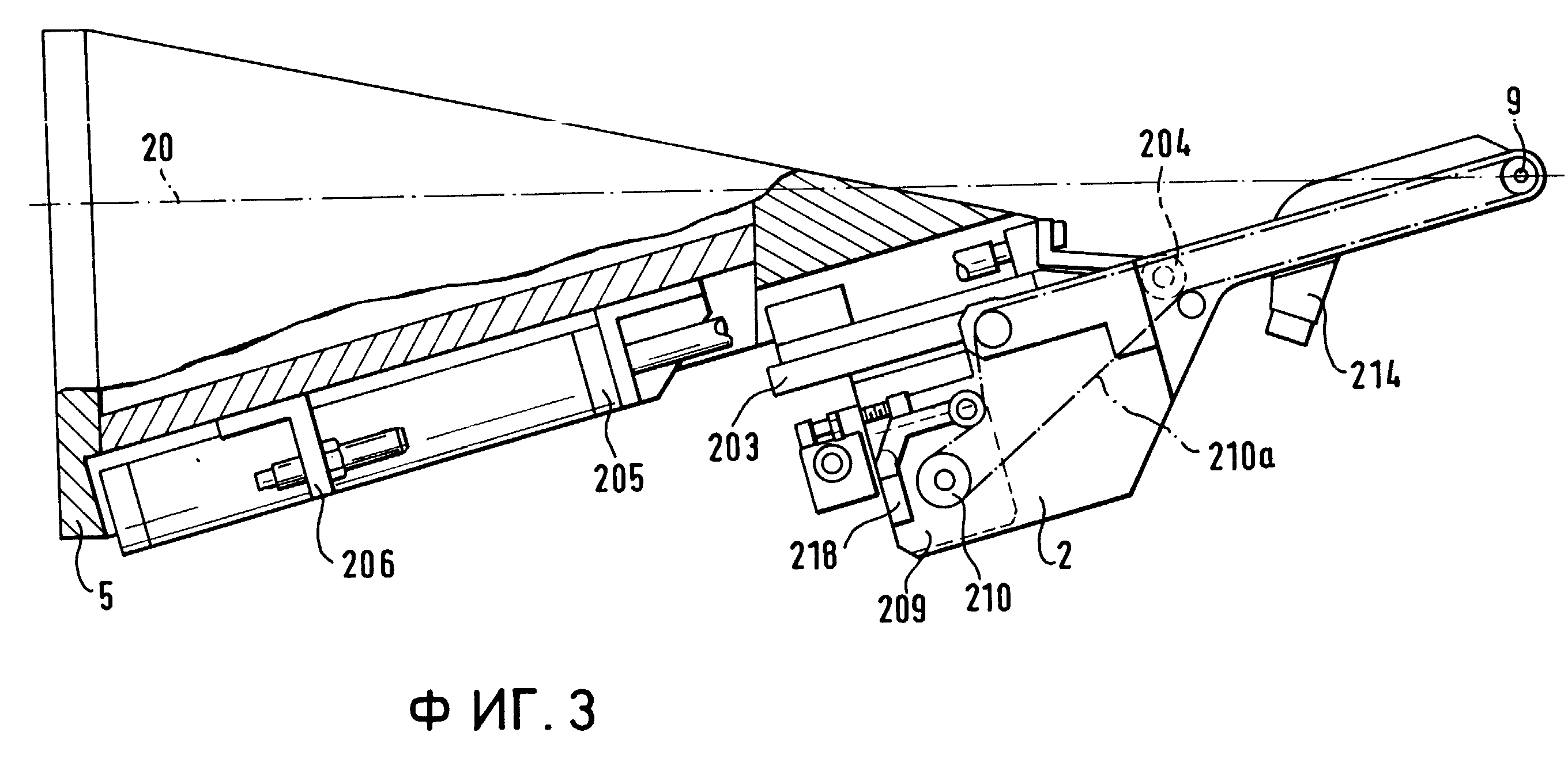

на фиг. 3 - вид сверху сверлильной головки;

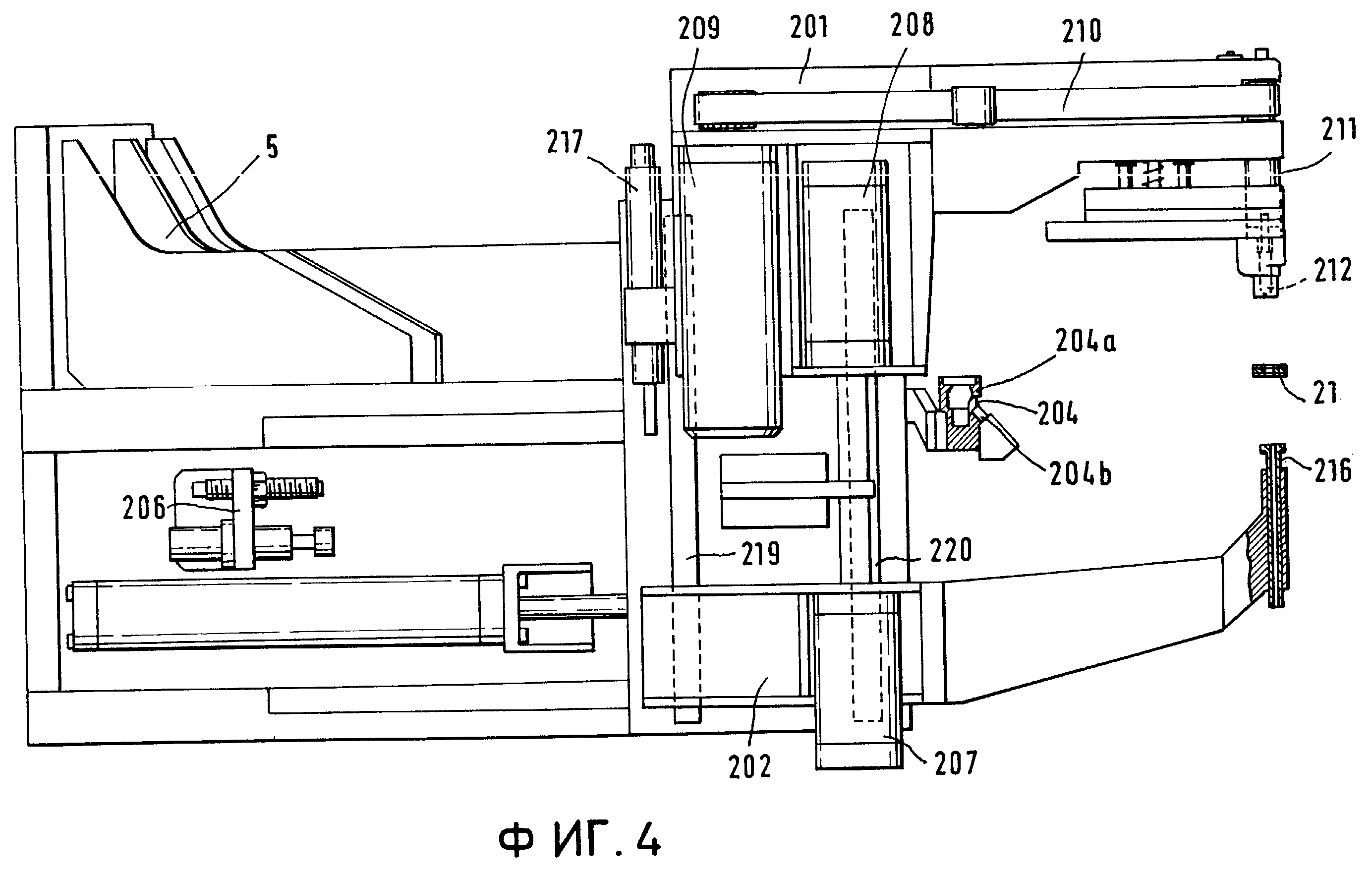

на фиг. 4 - вид сверлильной головки по стрелке IV в

соответствии с фиг. 1;

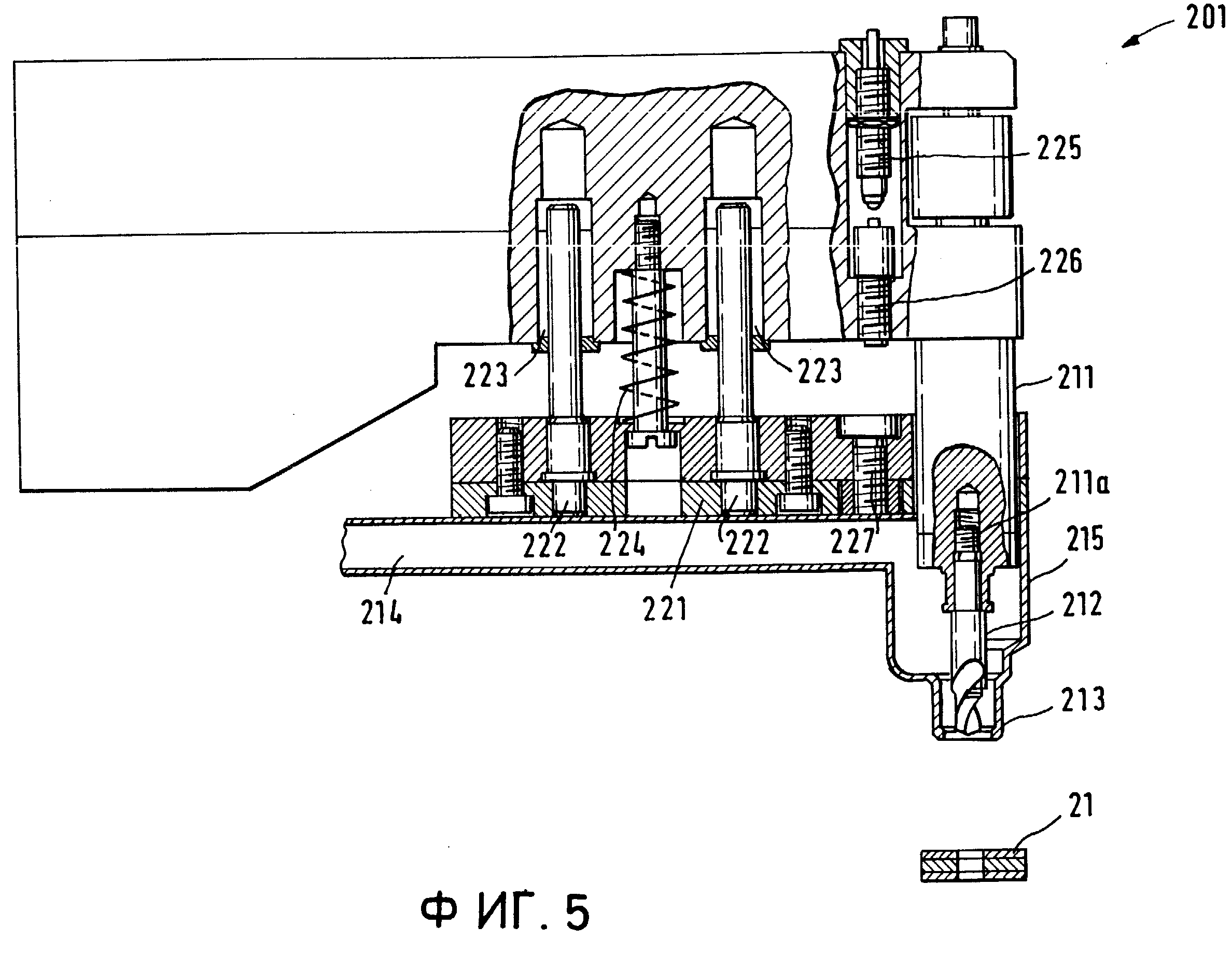

на фиг. 5 - верхний направляющий элемент сверлильной головки;

на фиг. 6 - вид узла передачи заклепок по стрелке VI в соответствии с фиг. 1;

на фиг. 7

- вид сверху узла передачи заклепок;

на фиг. 8 - вид сверху захвата для передачи заклепок в качестве отдельного узла (a) и захват для передачи заклепок в качестве отдельного узла из фиг. 6(b);

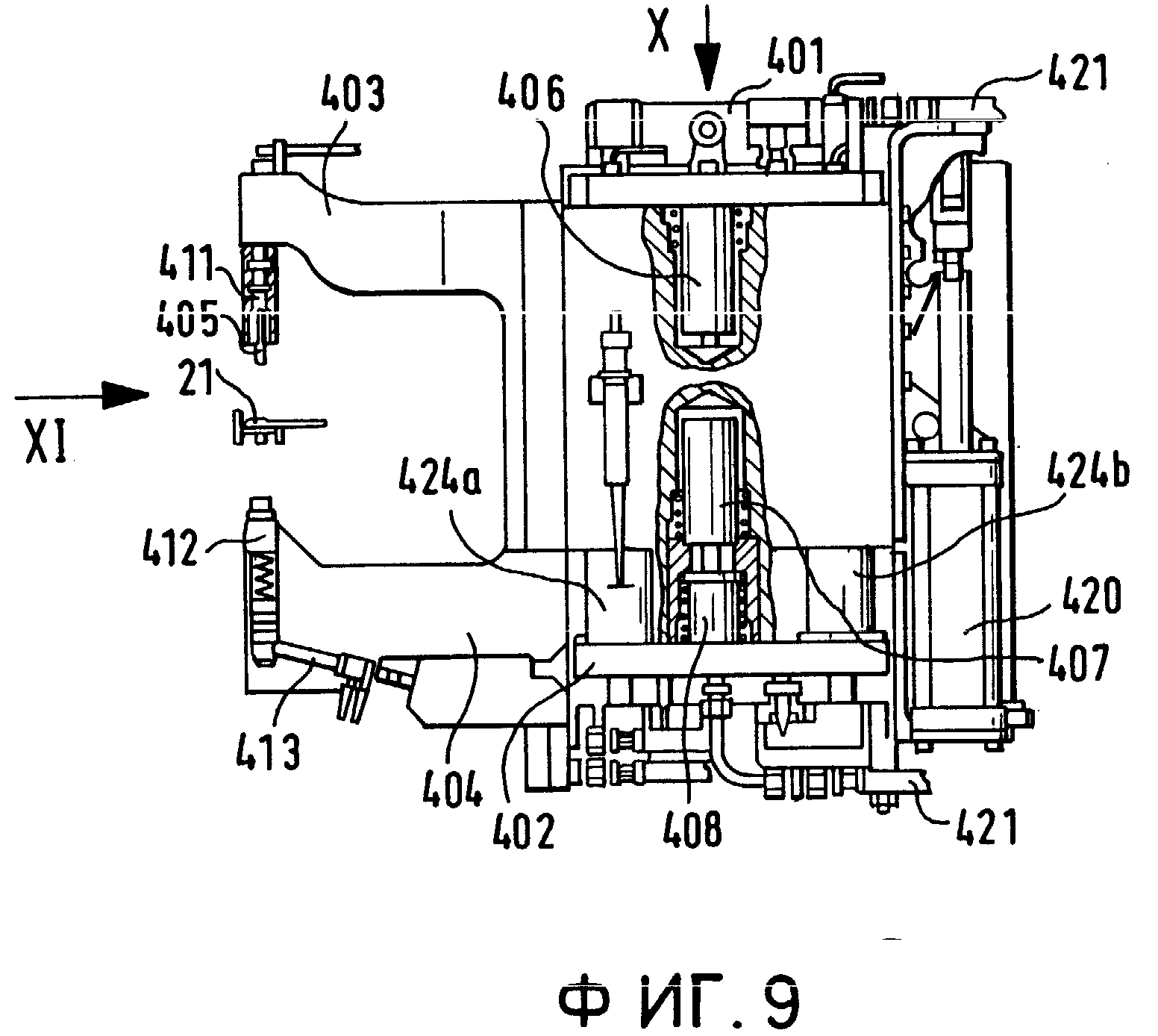

на фиг 9 - вид клепального пресса по стрелке IV в соответствии с фиг. 1;

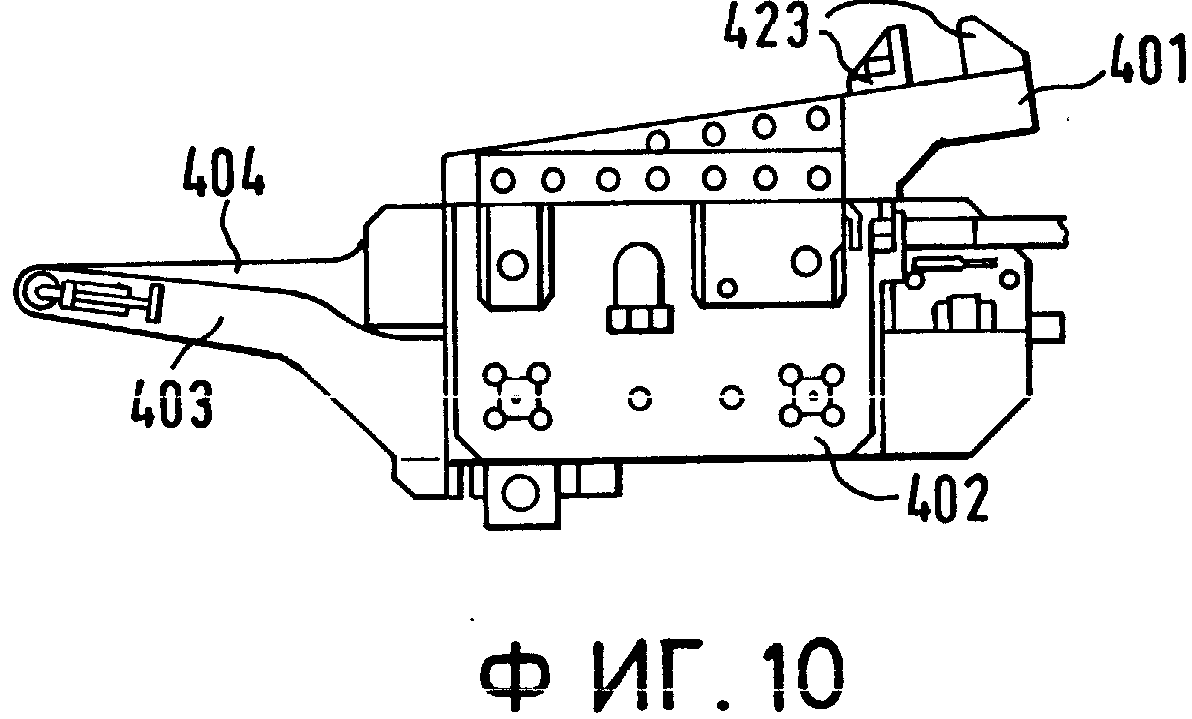

на фиг. 10 - вид клепального пресса по стрелке X в соответствии с фиг. 9;

на фиг. 11 - вид

клепального пресса по стрелке XI в соответствии с фиг. 9;

на фиг. 12 - клепальная система в виде отдельного узла из верхнего и нижнего захватов.

На фиг. 1 показан общий вид автоматической клепальной машины 1 со следующими компонентами: сверлильной головкой 2, блоком пользователя 8 для подачи уплотнительной массы, узла передачи заклепок 3 и клепального пресса 4, которое установлены на установочном кронштейне 5 в направленных к месту клепки лучеобразных направляющих. Установочный кронштейн служит в качестве крепления для всех относящихся к автоматической клепальной машине 1 унифицированных узлов, которые установлены жестко или подвижно на установочном кронштейне 5. Для подвижно расположенных узлов, как, например, сверлильная головка 2, блок пользователя 8 и клепальный пресс 4, на установочном кронштейне 5 предусмотрены линейные направляющие, на которых узлы с помощью исполнительных цилиндров, например пневматических цилиндров, подводятся в рабочее положение к месту клепки 9 или отводятся от места клепки 9 в исходное положение. Эти перемещения ограничиваются упорами, перед достижением упоров осуществляется торможение с помощью амортизаторов и с помощью выключателей приближения сигнал подается на систему управления машиной. Узел передачи заклепок 3 жестко установлен на установочном кронштейне 5 и реализует только качательные движения захвата 302 для передачи заклепок вокруг оси качания 304. Торцовая поверхность установочного кронштейна 5 предусмотрена для прифланцовывания универсальной муфты 6 в качестве присоединительного элемента к механизму позиционирования. Механизм позиционирования реализует перемещение всей клепальной машины 1 к месту клепки в относительно сложной конструктивной детали. Механизмом позиционирования и автоматической клепальной машиной 1 в технологическом процессе управления осуществляется с помощью системы управления машины, предпочтительно с помощью цифровой системы управления. С помощью механизма позиционирования вся клепальная машина 1 может поворачиваться вокруг оси 20 системы и тем самым могут быть реализованы любые выбираемые рабочие положения.

Часть универсальной муфты 6 со стороны клепальной машины представлена на фиг. 2 и состоит из присоединительной плиты 7, на которой в основном расположены опорные плиты 10, опорные штифты 11, направляющие тяговых цилиндров 12, вводы для подачи электропитания, в частности, электрические штекерные разъемы 13a - 13f, пневматические соединительные муфты 14, гидравлические присоединительные элементы 15, вытяжной присоединительный элемент 16, вводы для подачи смазки 17 и элементы 18 для присоединения узла подачи заклепок. С помощью тяговых цилиндров, которые расположены со стороны механизма позиционирования, клепальная машина 1 притягивается к механизму позиционирования. Опорные штифты 11 входят в блокирующие цилиндры со стороны механизма позиционирования, которые в состоянии ввода нагружены гидравлически. После упора опорных плит 10 в часть универсальной муфты со стороны механизма позиционирования гидравлика отключается и опорные штифты 11 автоматически удерживаются в блокирующих цилиндрах под воздействием усилия пружин. Таким образом образовано неразъмное при падении давления соединение между механизмом позиционирования и клепальной машиной и могут создаваться отдельные контакты.

Сверлильная головка 2 показана на фиг. 3. Она предназначена для изготовления зенкованных точных отверстий, которые необходимы для приема призонных заклепок.

Вид сверху сверлильной головки 2, представленный на фиг. 3, показывает расположение сверлильной головки 2 на установочном кронштейне 5 в рабочем положении в месте клепки 9. Перемещение сверлильной головки 2 из рабочего положения назад в исходное положение и наоборот осуществляется с помощью пневматического цилиндра 205, перемещение которого ограничено упором с амортизатором 206. Канал 214 для отвода стружки расположен на сверлильной головке 2 таким образом, что образующиеся во время процесса сверления стружки немедленно отсасываются и через соответствующие отсасывающие трубопроводы и вытяжной присоединительный элемент 16 собираются вне клепальной машины.

На фиг. 4 представлен вид сверлильной головки 2 по стрелке IV в соответствии с фиг. 1. Она состоит в основном из кронштейна 203 с установленными на нем параллельно верхним направляющим элементом 201 и нижним направляющим элементом 202, которые могут сводиться или разводиться с помощью пневматического цилиндра 207 и 208 на направляющих 219 и 220, закрепленных на кронштейне 203.

Устройство 204 для смазки инструмента жестко установлено на установочном кронштейне 5, так что верхний направляющий элемент 202 опускается с помощью привода со сверлильным шпинделем 211 и сверлильным инструментом 212 в исходном положении, т.е. отведенном положении сверлильной головки 2, в устройство 204 для смазки инструмента настолько, что сверлильный инструмент оказывается окруженным корпусом 204a и смачивается маслом для сверления. В устройстве 204 для смазки инструмента образуется воздушно-масляная смесь и распыляется соплом 204b в виде аэрозольного тумана на инструмент 212. Тем самым может быть достигнуто необходимое для соединения с помощью призонных заклепок качество отверстия под заданную посадку. После смачивания сверлильного инструмента 212, который в данном примере выполнения является зенкером, который одновременно сверлит и зенкует сквозные отверстия, сверлильная головка подводится к месту клепки. В рабочем положении путем приведения в действие пневматического цилиндра 207 нижний направляющий элемент 202 устанавливается с помощью контропоры 216 на деталь, например, на пакет листов 21, и подпирает деталь во время процесса сверления. Верхний направляющий элемент 201 опускается путем приведения в действие пневматического цилиндра 208 и тем самым реализует подачу сверления при одновременном регулировании скорости подачи при сверлении с помощью гидравлического амортизатора 217.

На верхнем направляющем элементе 201 привод сверлильного инструмента, состоящий из электрического шпиндельного двигателя и зубчатой ременной передачи 210, и сверлильный шпиндель 211 расположены таким образом, что возможна передача необходимой для качества посадки высокой частоты вращения. В качестве функции контроля за обрывом ремня действует расположенный в ведомой ветви зубчатого ремня 210a роликовый зажимной рычаг 218 (фиг. 3), который под воздействием усилия пружины прижимается к зубчатому ремню 210a. При обрыве зубчатого ремня 210a инициатор, который контролирует положение роликового зажимного рычага 218, получает сигнал и прерывает процесс сверления.

На фиг. 5 можно видеть верхнюю часть направляющего элемента 201. Привод сверлильного инструмента 212 не виден. Зенкер 212 вставлен непосредственно в посадочное место 211a для закрепления инструмента сверлильного шпинделя 211. Посадочное место 211a для закрепления инструмента выполнено в виде цилиндрического глухого отверстия с примыкающей внутренней резьбой в сверлильном шпинделе 211, в которое ввинчивается инструмент 212. Таким образом достигается необходимая для качества посадочного отверстия точность кругового вращения зенкера 212.

Подачи при сверлении реализуется путем опускания установленного в направляющих 219, 220 (фиг. 4) верхнего направляющего элемента 201. При этом опускании и одновременной подаче при сверлении вначале на пакет листов 21 устанавливается втулочная направляющая система 221 с прижимной втулкой 213 и прижимает друг к другу склепываемые детали. Втулочная направляющая система 221 направляется параллельно с помощью по меньшей мере двух направляющих штифтов 222 в верхнем направляющем элементе 201 в шариковой втулке 223. После опускания сверлильного инструмента 212 втулочная направляющая система 221 перемещается относительно против направления подачи при сверлении и против направления действия усилия пружины, которое реализуется предпочтительно с помощью винтовой пружины 224. Образующаяся во время сверления стружка отсасывается с помощью насадки 215 для удаления стружки, канала 214 для удаления стружки и вытяжного присоединительного элемента 16 и собирается вне автоматической клепальной машины 1. Для зенкованного отверстия под заданную посадку необходимо регулирование определенного пути при сверлении и глубины зенковки. Ограничение пути при сверлении реализуется с помощью расположенного на верхнем направляющем элементе 201 микровыключателя 225 и выключающего удлинительного штифта 226, которые включаются при соприкосновении с расположенным во втулочной направляющей системе 221 упорным винтом 227 и таким образом автоматически прекращается подача при сверлении после достижения определенной длины отверстия и глубины зенковки.

Верхний направляющий элемент 201 перемещается вверх, нижний направляющий элемент 202 с контропорой 216 остается в положении "прижима" и реализует с помощью нагруженного сжатым воздухом сквозного отверстия через контропору 216 контроль за отверстием. Для этого в трубопроводе для подачи сжатого воздуха расположено включающее устройство, преимущественно пневматико-электрический преобразователь (P/E-преобразователь). При отсутствии отверстия скоростной набор возрастает, изменение состояния регистрируется пневмо-электрическим преобразователем, и рабочий процесс останавливается.

Чтобы закончить процесс сверления, верхний и нижний направляющие элементы 201 и 202 разводятся и кронштейн 203 перемещается в исходное положение.

Во второй технологической операции блок пользователя 8 перемещается на установочном кронштейне 5 в рабочее положение и направляет уплотнительную массу к месту клепки 9, чтобы обеспечить предписанную в самолетостроении герметизацию клепаного соединения. Сопло подает дозами вокруг изготовленного ранее посадочного зенкованного отверстия столько уплотнительной массы, чтобы она наносилась на поверхность детали в виде кольца вокруг отверстия под заклепку. Визуальный контроль дозируемого количества уплотнительной массы осуществляется с помощью видеокамеры, которая передает изображение оператору. Блок пользователя 8 после выполненного дозирования автоматически перемещается в исходное положение и освобождает рабочее место для последующей посадки заклепки и клепки.

На фиг. 6 - 9 представлен узел 3 передачи заклепок, состоящий в основном из подающей трубы 301 с приемным коробом 305 и захвата 302 для передачи заклепок с гнездом 303 для принятия заклепок. Подающая труба 301 с помощью кронштейнов 306 и 307 для крепления труб жестко закреплена на установочном кронштейне 5. Захват 302 для передачи заклепок жестко позиционирован на установочном кронштейне 5 и может поворачиваться вокруг оси качания 304. Поворот осуществляется с помощью пневматического цилиндра 309. Захват 302 для передачи заклепок может занимать два положения, положение для подачи заклепок, т.е. захват 302 для передачи заклепок находится таким образом под жестко позиционированной подающей трубой 301, что средние оси подающей трубы 301 и гнездо для принятия заклепок 303 образуют одну линию (фиг. 8, 6), и положение захвата заклепок, при котором захват 302 для передачи заклепок повернут вокруг оси качания 304 и находится под верхним захватом 403 отведенного клепального пресса 4 таким образом, что средние оси гнезда 303 для принятия заклепок и зажима 405 для заклепок образуют одну линию.

На фиг. 9 - 11 представлены три вида клепального пресса 4 и на фиг. 12 изображена клепальная система в виде отдельного узла. Клепальный пресс 4 состоит в основном из следующих деталей: салазок 401, которые обеспечивают перемещение клепального пресса 4 в рабочее положение и обратно в исходное положение с помощью пневматических цилиндров 409 и 410 по линейным направляющим 5a на установочном кронштейне 5 (фиг. 6), упоров 423, которые ограничивают перемещение, опоры 402 захватов, которая с помощью четырех направляющих 424a - 424d (424c и 424d не видны) параллельно направляет верхний захват 403 и нижний захват 404 и верхний и нижний захваты 403 и 404 могут сводиться и разводиться с помощью исполнительных цилиндров, причем сводиться с помощью гидравлических цилиндров 406 - 408, а разводиться с помощью пневматического цилиндра 420, и клепальной системы, состоящей из расположенного на верхнем захвате 403 клепального инструмента 411 с вставленным зажимом 405 для заклепок для принятия и транспортировки заклепки к месту клепки 405, и из расположенной на нижнем захвате 404 контропоры 412 с обжимным фиксатором 413. Опора 402 захватов установлена на салазках 401 с возможностью "плавления", т.е. опора 402 захватов может перемещаться в осевом направлении относительно салазок, чтобы можно было компенсировать возможно появляющиеся допуски на детали при подводе к детали. Пружинные элементы удерживают опору 402 захватов в среднем положении, опора 402 захватов центрируется с помощью объединенных гидравлических цилиндров 415 и 416.

Клепальная система в виде отдельного узла показана на фиг. 12. На верхнем захвате 403 установлен клепальный инструмент, состоящий из верхнего клепального штампа 417 и окружающего его зажима 405 для заклепок, который установлен в пружинящем направляющем коробе 418. На головке нижнего захвата соосно с осью 19 заклепки находится подпружиненная в осевом направлении контропора 412, которая окружает клепальный пуансон 419 с плоским рабочим торцом. Контропора 412 оснащена обжимным фиксатором 413, который блокирует посадку заклепки или освобождает при обжимке заклепки.

Узел 3 для передачи заклепок и клепальный пресс 4 действует для осуществления процесса клепки с подачей заклепок, запрессовкой заклепок и обжимкой описанным ниже образом.

В положении подачи заранее определенная заклепка, например, используемая в самолетостроении для призонной клепки цельная биметаллическая заклепка, которая имеет цилиндрическую замыкающую головку и в качестве перехода к стержню заклепки внутренний радиус, причем стержень заклепки имеет цилиндрическую посадочную поверхность и конец стержня в виде плоского усеченного конуса и стыковое соединение между стержнем заклепки и отверстием выполнено в виде прессовой посадки, подается пневматически через элемент 18 для присоединения узла подачи заклепок, по подающей трубе 301 с расположенным на переднем конце приемным коробом 305 в гнездо 303 для принятия заклепок захвата 302 для передачи заклепок (фиг. 6). Там заклепка пневматически зажимается, т.е. пневматический цилиндр 308 нагружается сжатым воздухом и захват 302 закрывается, преодолевая усилие пружины.

В положении захвата заклепки клепальный пресс в отведенном положении с разведенными верхним захватом 404 и нижним захватом 405 позиционирован с верхним захватом 404 выше повернутого захвата 302 для передачи заклепок и опора 402 захватов центрирована на салазках 401. Чтобы захватить заклепку из гнезда 303 для принятия заклепок захвата 302 для передачи заклепок, с помощью установленного в верхнем захвате 403 гидравлического цилиндра 406 реализуется перемещение верхнего захвата 403 вниз и с помощью выполненного шлицованным, состоящего предпочтительно из синтетического материала зажима 405 заклепка принимается таким образом, что захваты зажима 405 захватывают замыкающую головку находящейся в гнезде 303 заклепки. Верхний захват 403 открывается с помощью пневматического цилиндра 420. С расположенной заклепкой в зажиме 405 клепальный пресс 4 перемещается в рабочем положении. Еще до достижения рабочего положения включается "плавающее движение" опоры 402 захватов.

Перемещения для запрессовки достигаются с помощью гидравлических цилиндров 406 и 407, давление жидкости на которые передается от гидроаккумулятора. Верхний захват 403 и нижний захват 404 перемещаются к детали 21. Нижний захват 404 подпирает деталь 21 с помощью блокированной контропоры 412 и закрепленный на верхнем захвате 403 клепальный штамп 417 запрессовывает заклепку в отверстие под заданную посадку. Перед обжатием заклепки блокированный посадочный фиксатор освобождается. Это осуществляется с помощью пневматического цилиндра 414, который отводит фиксатор 413 и таким образом освобождает контропору 412. Инициаторы 422 определяют положение посадочного фиксатора 413 и подают сигнал на управляющее устройство для введения процесса обжатия. Необходимое для обжатия и поддержки усилия давление создается с помощью высоконапорного насоса и подводится по гидравлическим трубопроводам 421 к гидравлическим цилиндрам 406 - 408.

Верхний и нижний захваты 403 и 404 прижимаются к детали 21. Сила давления создается с помощью гидравлических цилиндров 406 и 407. Верхний клепальный штамп 417 удерживается против замыкающей головки заклепки. С помощью гидравлического цилиндра 408 создается усилие обжатия и закрепленный на нижнем захвате 404 клепальный пуансон 419 с плоским рабочим торцом выполняет движение обжатия. В зависимости от усилия обжатия при достижении заранее определенного гидравлического давления движение обжатия прерывается с помощью пневматического выключателя, расположенного, например, на универсальной муфте 6 внутри гидравлического трубопровода 421. Путь обжатия заклепки определен ограниченным свободным пространством в осевом направлении клепального пуансона 419 с плоским рабочим торцом. После осуществленного процесса обжатия захваты разводятся с помощью пневматического цилиндра 420. Посадочный фиксатор 413 перемещается под контропору 412, фиксирует ее и таким образом находится в исходном положении для следующего процесса клепки. Весь клепальный пресс 4 перемещается вдоль установочного кронштейна 5 в исходное положение.

Реферат

Изобретение относится к машиностроению и может быть использовано при соединении деталей методом клепки, в том числе в труднодоступных местах. Автоматическая клепальная машина обеспечивает поиск отдельных мест клепки и содержит унифицированную сверлильную головку, узел передачи заклепок, клепальный пресс и систему управления. Соединение машины с механизмом позиционирования обеспечивается с помощью установочного кронштейна с универсальной муфтой. Сверлильная головка оснащена устройством для смазывания инструмента. В узел передачи заклепок имеется захват с гнездом для приема заклепок. Клепальный пресс состоит из расположенной на салазках опоры, несущей подвижные верхний и нижний захваты. На верхнем захвате установлен клепальный инструмент с зажимом, а на нижнем - клепальный пуансон с плоским торцом. Захват с гнездом для заклепок может перемещаться от подающей трубы к зажиму клепального инструмента. 12 з.п. ф-лы, 12 ил.

Комментарии