Сверлильный станок - RU2120833C1

Код документа: RU2120833C1

Чертежи

Описание

Изобретение относится к автоматическому сверлильному станку для изготовления отверстий под заклепки, причем сверление происходит в значительной степени автоматизированным способом.

Из патента ФРГ N 3232093 известна автоматическая клепальная машина, состоящая в основном из сверлильного узла подачи, заклепкоподающего узла и клепального узла, каждый из которых выполнен с возможностью управления, причем все узлы установлены на крепежной консоли с возможностью перемещения по направляющим, лучеобразно направленным к месту клепки, и крепежная консоль содержит пневматические муфты, электрические штекеры, а также зажимное устройство для присоединения клепальной машины к производственному роботу. С помощью этой машины можно изготовлять заклепочные соединения на детали самолета посредством соответствующей программы. При этом сверление отверстий под заклепки, а также вставка и обжимка заклепок происходят автоматически. Однако с помощью этой клепальной машины невозможно изготовить заклепочные соединения в труднодоступных местах детали, поскольку необходимые для клепки дополнительные узлы, смонтированные на крепежной консоли, препятствуют подводу сверла к этим местам.

В соответствии с этим в основу изобретения положена задача выполнения автоматического сверлильного станка для изготовления отверстий под заклепки, причем сверлильный станок имеет возможность перемещения относительно крепежной консоли к месту клепки, и крепежная консоль содержит зажимные элементы для присоединения сверлильного станка к производственному роботу, а также муфты для передачи энергии и сигналов таким образом, чтобы с его помощью можно было достичь труднодоступных мест клепки.

Эта задача решается у сверлильного станка вышеназванного вида посредством того, что он содержит каретку для шпиндельной бабки со сверлильной головкой, в которой с возможностью вращения установлен сверлильный шпиндель, установленную с возможностью перемещения посредством двигателя в направлении по направляющей, расположенной на крепежной консоли параллельно оси сверлильного шпинделя, причем приблизительно посередине длины сверлильного шпинделя расположено приводное колесо, а на каждом конце сверлильного шпинделя - посадочное гнездо для сверла, и крепежная консоль имеет возможность поворота вокруг оси перпендикулярно пересекающей ось сверлильного шпинделя приблизительно в ее середине.

При этом, в частности, преимущество заключается в том, что с помощью этого сверлильного станка достигаются также труднодоступные места клепки, например, над головой.

Предпочтительные варианты усовершенствования изобретения приведены в зависимых пунктах формулы.

Так, преимущество сверлильного станка по п.2 состоит в том, что с его помощью изготавливаются точные отверстия.

Преимущество сверлильного станка по п.п.3-7 состоит в том, что соответствующие двигатели очень хорошо регулируются.

Преимущество сверлильного станка по п. 8 состоит в том, что возможно нахождение места сверления с очень высокой точностью.

Преимущество сверлильного станка по п.п. 9-11 состоит в том, что каждая отдельная операция контролируется на мониторе.

Преимущество сверлильного станка по п.12 состоит в том, что исключается неконтролированный выброс металлической стружки в окружающее пространство.

Преимущество сверлильного станка по п.13 состоит в том, что сверло не перегревается.

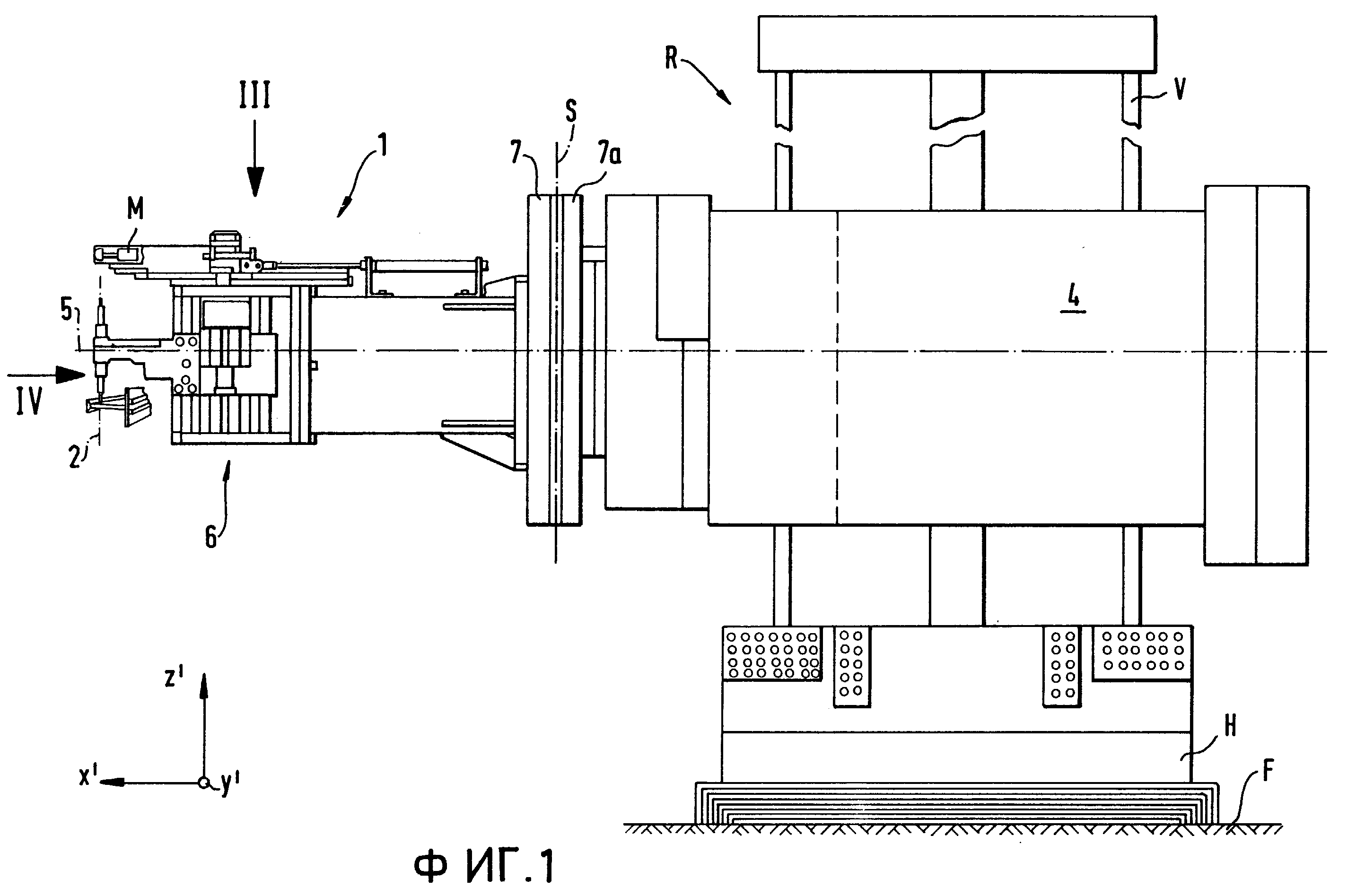

Изобретение изображено на чертеже и ниже поясняется подробнее. На

чертеже изображают:

фиг. 1: общий вид сверлильного станка, присоединенного к устройству позиционирования,

- фиг.2: сверлильный станок по фиг.1 в увеличенном виде,

- фиг.3:

частичный вид III по фиг.1,

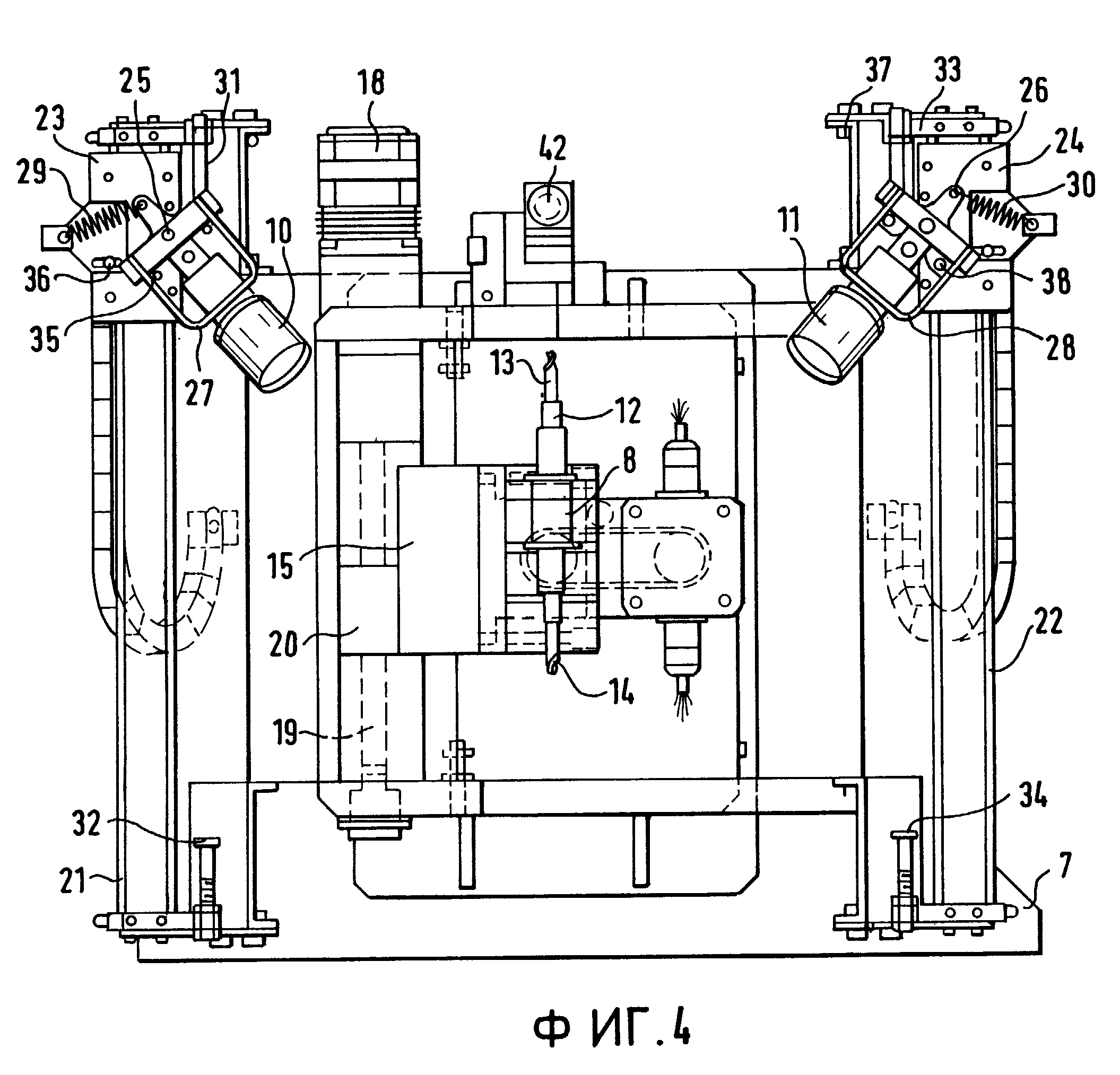

- фиг.4 : вид IV по фиг.1,

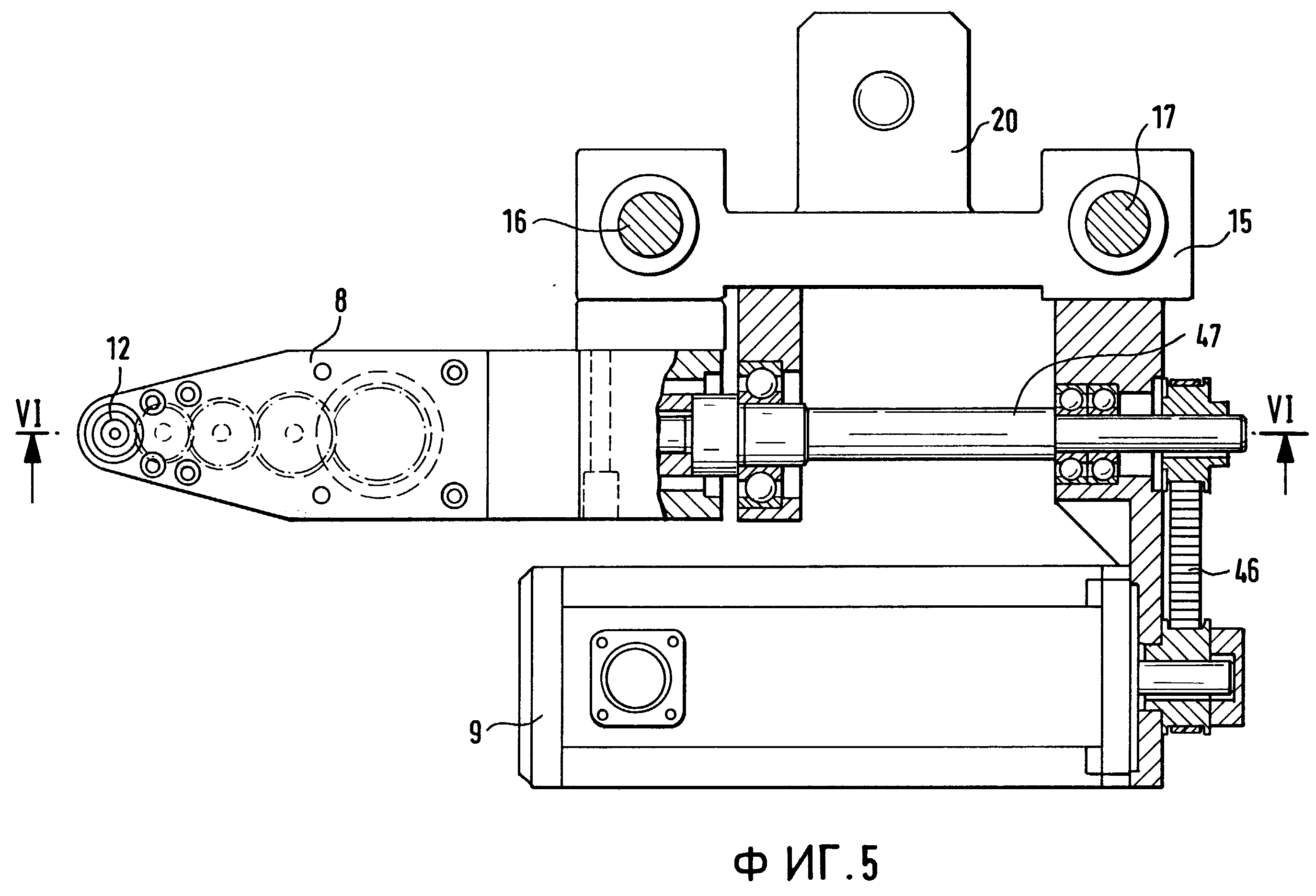

- фиг.5: подробности по фиг.3 в указанном виде,

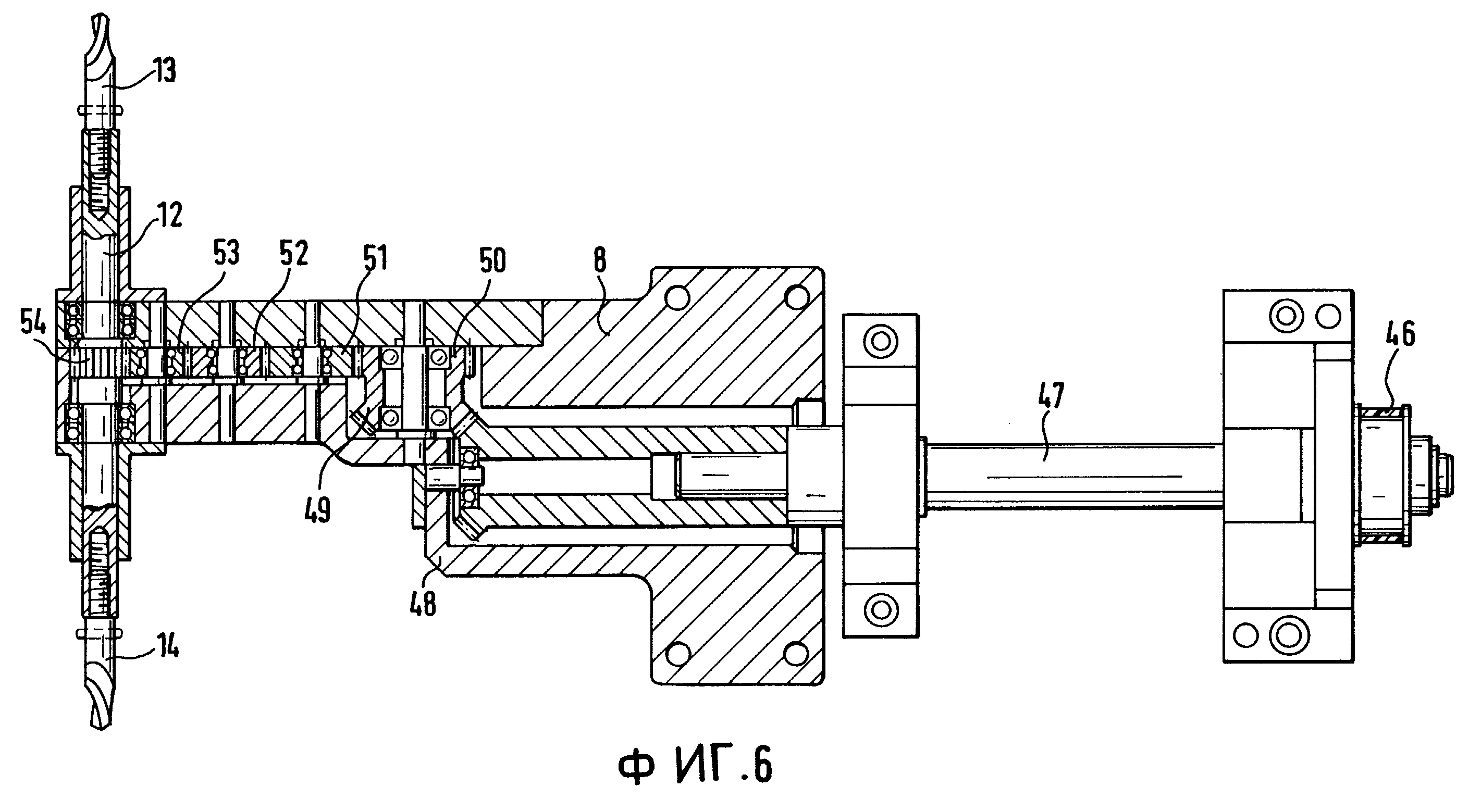

- фиг.6: разрез VI-VI по фиг.5,

- фиг.7: подробности

посадочного гнезда для сверла,

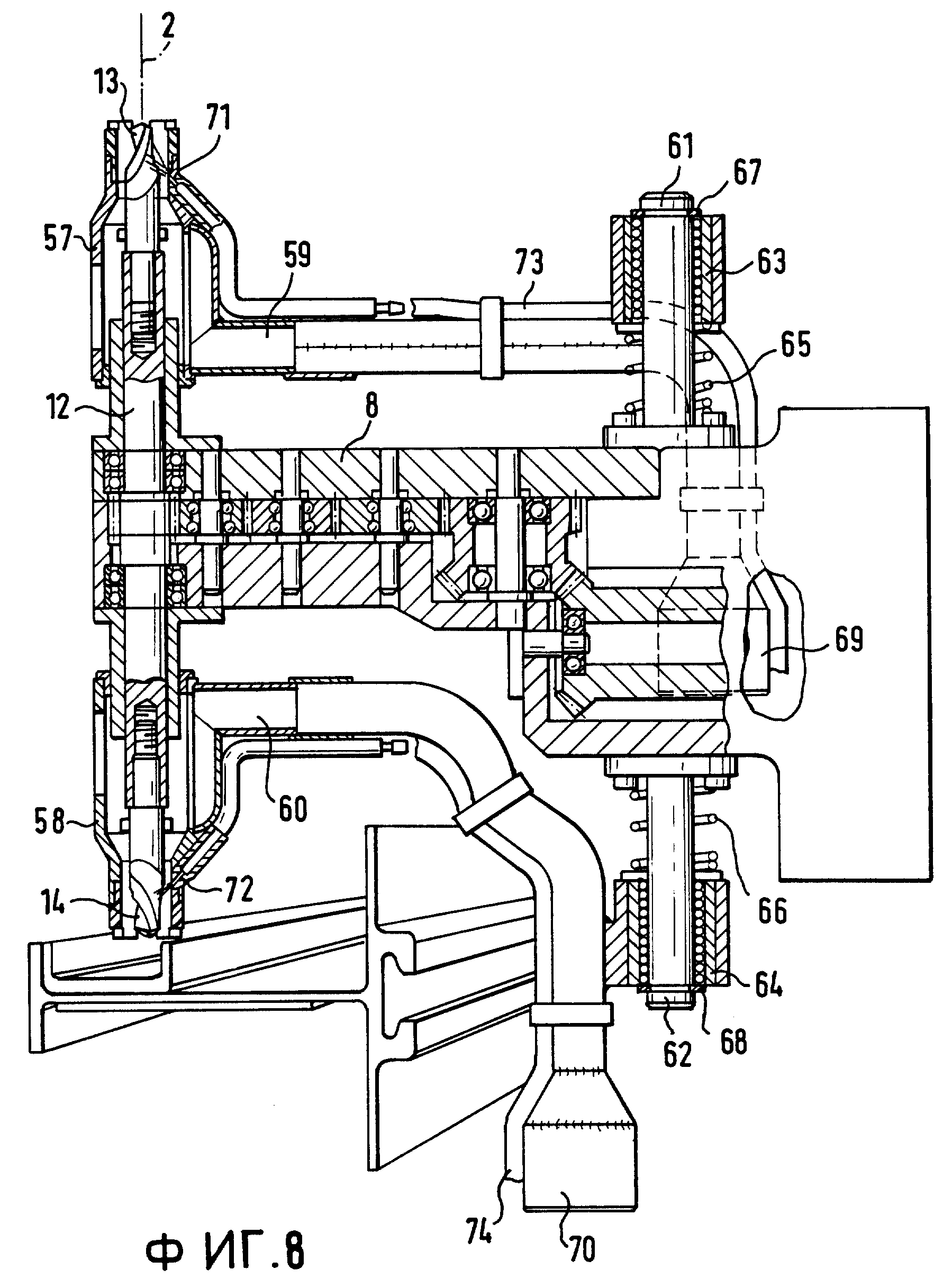

- на фиг.8: шпиндельная бабка с отсасывающими трубопроводами,

- фиг.9: вытяжной колпак с распылительным соплом.

На фиг. 1 изображен сверлильный станок 1, присоединенный к роботу R с программным управлением посредством устройства сопряжения, обозначенного линией S. Робот R состоит в основном из горизонтальной направляющей H, вертикальной направляющей Y и устройства позиционирования 4, посредством которого станок 1 имеет возможность перемещения относительно фундамента F в направления x', y' z'. Сверлильный узел 6, включающий в себя практически все механические компоненты станка 1, соединен посредством крепежной консоли 3 с фланцем 7, содержащим все необходимые муфты для передачи энергии и сигналов, а также для механического присоединения к фланцу 7a со стороны устройства позиционирования 4. Фланец 7a, а тем самым и станок имеют возможность поворота вокруг оси 5. Для регистрации координат детали станок 1 содержит измерительное устройство M.

На фиг. 2 и 3 сверлильный узел 6 изображен в увеличенном виде со шпиндельной бабкой 8, сверлильным двигателем 9 и установленным в сверлильной головке 8a сверлильным шпинделем 12 со сверлами 13, 14 разного диаметра, используемыми выборочно. Выбор нужного сверла осуществляется соответствующим поворотом вокруг оси 5 консоли 3 на 180o . При повороте сверлильного станка только на 90o можно изготовлять горизонтальные отверстия. Шпиндельная бабка 8 прочно соединена с перемещающейся относительно консоли 3 в направлении оси сверлильного шпинделя 12 кареткой 15, которая движется посредством двух прочно соединенных с консолью цилиндрических стоек 16, 17. Сбоку от консоли 3 расположен электродвигатель подачи 18, воздействующий посредством подъемного шпинделя на шпиндельную гайку 20, которая, в свою очередь, жестко соединена с кареткой 15. Все элементы, в отношении своей функции жестко соединенные с консолью 3, называются ниже "со стороны консоли". Шпиндель 19 опирается со стороны привода на подшипник 39, а со стороны консоли - на подшипник 40. Каретка 15 перемещается предпочтительно посредством так называемых шариковых втулок 41. Над шпиндельной бабкой 8 расположено измерительное устройство M, состоящее в основном из измерительного зонда 42, который смонтирован в защитной трубке 43 с возможностью продольного перемещения и может двигаться вместе с трубкой 43 посредством пневмоцилиндра 44 параллельно оси 5. Для выдвигания зонда 42 из трубки 43 предусмотрен пневмоцилиндр 45. С помощью измерительного устройства M можно проверять или корректировать накопленные для обработки детали координаты. Для этого станок 1 подается посредством устройства позиционирования 4 на заданное расстояние от опорной точки данной детали. Затем измерительный зонд 42 вместе с защитной трубкой 43 приводится в изображенное положение готовности путем перемещения на заданный отрезок посредством пневмоцилиндра 44. После этого осуществляется собственно процесс измерения. При этом зонд 42 выдвигается из трубки 43, пока он не коснется детали. Поскольку все пройденные в процессе измерения отрезки известны за счет измерений перемещений, это измерение дает фактическое положение опорной точки детали. Таким образом можно корректировать неточности, вызванные моторикой робота P или зажимом детали. Это осуществляется за счет того, что предварительно зарегистрированной точке детали назначают точные координаты детали. Ось 2 шпинделя пересекается осью 5, вокруг которой поворачивается узел 6, приблизительно в ее середине, когда сверлильный шпиндель находится в своем исходном положении. Узел 6 содержит помимо названных узлов две видеокамеры 10, 11 (на фиг. 2 не показаны).

На фиг. 6 сверлильный узел 6 изображен в направлении оси 5 со шпиндельной бабкой 8, сверлильным шпинделем 12, сверлами 13, 14, двигателем подачи 18 с подъемным шпинделем 19 и шпиндельной гайкой 20 с кареткой 15. С каждой стороны сверлильного станка 1 расположен прочно соединенный с консолью 3 бесштоковый пневмоцилиндр 21, 22, перемещающий в вертикальном направлении камероноситель 23, 24. На каждом камероносителе 23, 24 находится опорный палец 25, 26, на котором с возможностью поворота установлен камеродержатель 27, 28 для видеокамеры 10, 11. Посредством пружины растяжения 29, 30 камеродержатель 27, 28 ориентирован горизонтально, если на него не воздействует никакая другая сила. В конце пути перемещения камероносителей 23, 24 находится регулируемый упор 31, 32, 33, 34. Для каждого камеродержателя 27, 28 предусмотрено два поворотных штифта 35, 36, 37, 38, взаимодействующих с упорами 31-34. Изображено верхнее положение камер 10, 11, в котором они ориентированы на сверло 14. В изображенном положении сверла 14 могут быть изготовлены отверстия в нормальном положении. Для изготовления, например, сверлом 13 отверстий над головой камероносители 23, 24 перемещаются посредством пневмоцилиндров 21, 22 вниз. При этом поворотные штифты 36, 37 удаляются от упоров 31, 33, в результате чего камеры 10, 11 выверяются горизонтально пружинами 29, 30. В конце движения штифты 35, 38 соприкасаются с упорами 32, 34, что при дальнейшем движении приводит к повороту камер 10, 11 вверх и точному их ориентированию на сверло 13 по окончании перемещения. Сверлильный станок готов к изготовлению отверстий над головой.

На фиг. 5 изображена шпиндельная бабка 8 со сверлильным двигателем 9 и шпиндельной гайкой 20 с кареткой 15 и стойками 16, 17. Двигатель 9 приводит во вращение через зубчатый ремень 46 вал 47, взаимодействующий со сверлильным шпинделем 12.

На фиг. 6 изображена шпиндельная бабка 8 в разрезе с зубчатым ремнем 46, валом 47, сверлильным шпинделем 12 и сверлами 13, 14. Вал 47 приводит во вращение два конических зубчатых колеса 48, 49. Последнее прочно соединено с зубчатым колесом 50, которое через зубчатые колеса 51-53 приводит во вращение прочно соединенную со сверлильным шпинделем 12 шестерню 54.

На фиг. 7 посадочные гнезда для сверла 13, 14 выполнены непосредственно в сверлильном шпинделе 12 и состоят каждое из соосной с его осью приемной расточки 55, погрешность диаметра и радиальное биение которой лежат в определенных узких пределах, и внутренней резьбы 56, наружный диаметр которой меньше диаметра расточки 55. Изображеные сверла 13, 14 представляют собой в более узком смысле так называемые зенкеры, с помощью которых можно сверлить и зенкеровать отверстия за одну операцию. Высокоточная пригонка сверла 13, 14 к шпинделю 12 открывает возможность изготовления за одну операцию так называемых калибровочных отверстий, для чего до сих пор требовалось по крайней мере две операции (сверление и развертывание). Для изготовления этих калибровочных отверстий в обычных алюминиевых сплавах сверла станка 1 согласно изобретению приводятся во вращение с частотой около 6000 мин-1, причем требуются особые меры по их охлаждению и смазке.

На фиг. 8 изображен вид сбоку на шпиндельную бабку 8 со сверлильным шпинделем 12 и сверлами 13, 14. На каждое сверло предусмотрен вытяжной колпак 57, 58, к которому присоединена отсасывающая труба 59, 60. На шпиндельной бабке 8 расположены два параллельных сверлильному шпинделю 12 направляющих стержня 61, 62. С каждой отсасывающей трубой 59, 60 прочно соединена скользящая по направляющему стержню 61, 62 направляющая втулка 63, 64, за счет чего каждый вытяжной колпак 57, 58 имеет возможность перемещения относительно шпиндельной бабки 8 в направлении оси 2. На конце со стороны шпиндельной бабки 8 расположена пружина сжатия 65, 66, воздействующая на соответствующую направляющую втулку, за счет чего она прилегает к образованному пружинным стопорным кольцом 67, 68 упору. Благодаря этому вытяжные колпаки 57, 58 занимают изображенное положение. На каждой отсасывающей трубе 59, 60 находится присоединение 69, 70 для шланга, по которому отсасывается образующаяся при сверлении стружка. Предпочтительным оказалось отсасывание в непрерывном режиме.

Охлаждение и смазка сверл 13, 14 производится посредством распылительных сопел 71, 72, расположенных в зоне устья вытяжного колпака 57, 58. К соплам 71, 72 по соответствующим трубопроводам 73, 74 и посредством управляемых клапанов (не показаны) подается под давлением смесь воздуха и смазочного средства.

На фиг. 9 изображен вытяжной колпак 57 со сверлом 13 и соплом 71. Смазка и охлаждение производятся короткими импульсами подаваемым соплом 71 каждый раз после изготовления одного отверстия. Всасывание в непрерывном режиме препятствует попаданию лишнего смазочного средства на деталь, а обеспечивает его отвод по отсасывающим трубам 59, 60. Кроме того, отсасывание в непрерывном режиме создает дополнительное охлаждающее действие.

Реферат

Изобретение относится к машиностроению и предназначено для автоматического изготовления отверстий под заклепки. Сверлильный станок (1) посредством крепежной консоли (3) присоединяется к производственному роботу (R). На крепежной консоли (3) установлена с возможностью перемещения посредством двигателя каретка, которая несет шпиндельную бабку (8) со сверлильной головкой. В сверлильной головке с возможностью вращения установлен сверлильный шпиндель (12), на каждом конце которого расположены посадочные места для сверл (13, 14). Приводное колесо вращения шпинделя установлено приблизительно посередине его длины. Крепежная консоль (3) установлена с возможностью поворота вокруг оси (5), перпендикулярно пересекающей ось (2) сверлильного шпинделя приблизительно посередине. Привод сверлильного шпинделя осуществляется регулируемым электродвигателем через зубчатый ремень. Электродвигатель подачи сверла выполнен в виде шагового двигателя. Станок снабжен измерительным устройством (М) и по меньшей мере одной видеокамерой, расположенной на сверлильном узле с возможностью перемещения. Станок также снабжен вытяжным колпаком и распылительными соплами для СОЖ. Оппозитное расположение инструмента в одном шпинделе, установка консоли с возможностью поворота обеспечивает возможность обработки отверстий в труднодоступных местах, в различных плоскостях. 12 з.п.ф-лы, 9 ил.

Комментарии