Пробойная заклепка (варианты) и матрица для пробойного заклепочного соединения (варианты), способ получения пробойного заклепочного соединения (варианты) - RU2448285C2

Код документа: RU2448285C2

Чертежи

Описание

Данное изобретение относится к машиностроению, а именно касается пробойной заклепки, которая может быть выполнена как простая заклепка или также как функциональный элемент, например, как пробойный болт или пробойная гайка, и используемых при получении пробойного заклепочного соединения матриц. В частности, изобретение касается пробойной заклепки в форме полупустотелой пробойной заклепки или пустотелой пробойной заклепки для получения пробойного заклепочного соединения с одной или несколькими листовыми стыкуемыми деталями в форме платформ (листовые металлы). Изобретение касается и матриц, преимущественно подобранных специальным способом к геометрии пробойной заклепки, которые могут использоваться и в сочетании с обычными пробойными заклепками.

Уровень техники

Пробойное заклепывание как метод соединения приобрел в недавнем прошлом все большее значение. Важным параметром для процесса соединения, а также качество пробойного заклепочного соединения является геометрия пробойной заклепки. В состоянии техники известны многочисленные различные геометрии пробойной заклепки, см., например, ЕР 0720695, ЕР 1064466, ЕР 1229254, ЕР 1387093, DE 4431769, DE 20319610 U1, DE 20001103 U1, US 2004/0068854 A1, JP 2001159409 А, JP 09317730 А и т.п. Пробойная заклепка по вышеназванному EP 0720695, которая обозначается, как правило, как С-образная заклепка, в большом количестве применяется в автомобильной промышленности, а также и в других технических областях. Речь идет о полупустотелой пробойной заклепке с головкой и стержнем с центральным отверстием, от которых у головки заклепки имеется ровная верхняя сторона и цилиндрическая внешняя поверхность головки и стержня заклепки, цилиндрическая внешняя поверхность стержня и ограничивающая центральное отверстие цилиндрическая внутренняя поверхность стержня. Цилиндрическая внешняя поверхность головки и цилиндрическая внешняя поверхность стержня связаны непосредственно друг с другом относительно большим радиусом.

Центральное отверстие стержня выполнено в области ножки пробойной заклепки как конус, причем боковые поверхности конуса по данным в этом печатном произведении должны быть слегка изогнутыми. Таким образом, в рамках данных технологических возможностей создается в некотором роде "острая кромка" на наружном крае стержня заклепки, которая на практике имеет фаску. По данным в этом печатном издании, угол отверстия конуса может лежать между 25° и 120°. При выполнении пробойных заклепок в состоянии техники речь шла, как правило, о так называемых пробойно-распорных (Pierce-and-Roll) пробойныхзаклепках. "Pierce-and-Roll" означает, что пробойная заклепка как можно скорее после проникновения (pierce) в нижний листовой металл широко распирается (roll), для достижения наибольшего закрепления и таким образом наилучшей фиксации пробойной заклепки в пробойном заклепочном соединении. Эти соображения привели к геометриям заклепки как, например, С-образной заклепки и соответствующих матриц, например, с шипом.

Хотя С-образная заклепка оказалась успешной на практике, желательны последующие улучшения, например, улучшенные несущие характеристики пробойного заклепочного соединения и улучшенная экономичность метода соединения.

Цель данного изобретения - создать пробойную заклепку для получения пробойного заклепочного соединения с одной или несколькими стыкуемыми частями, который позволяет оптимизацию несущих характеристик пробойного заклепочного соединения, а также особенно экономичного способа соединения, в частности, благодаря снижению требований к прочности и твердости материала пробойной заклепки и снижению необходимой для процесса соединения силы натяжения. В дальнейшем для этого должна быть создана подходящая матрица, которая преимущественно подогнана к геометрии выполненной согласно изобретению пробойной заклепки, однако, может использоваться также в сочетании с другими геометриями заклепки.

Раскрытие изобретения

Для достижения указанного технического результата разработана пробойная заклепка, которая включает в себя головку, стержень, содержащий центральное отверстие, при этом головка и стержень имеют общую центральную ось X, при этом головка заклепки имеет преимущественно цилиндрическую боковую внешнюю поверхность заданного диаметра dK, при этом стержень имеет внешнюю поверхность заданного наружного диаметра dN и внутреннюю поверхность заданного внутреннего диаметра di, формирующую центральное отверстие стержня, при этом внешняя поверхность головки и внешняя поверхность стержня соединены конической или слегка изогнутой фаской головки, при этом головка имеет радиус R4, который тангенциально переходит как в соответствующую фаску головки, так и во внешнюю поверхность стержня, при этом внешняя поверхность стержня и внутренняя поверхность стержня соединены в основании заклепки через радиальный внешний первый радиус и радиальный внутренний второй радиус R2, которые тангенциально переходят друг в друга, при этом их общая касательная Tan образует с радиальной плоскостью пробойной заклепки угол величиной α, при этом первый радиус R1 тангенциально переходит во внешнюю поверхность стержня или заменяется фаской соответствующей длины, а второй радиус R2 тангенциально переходит во внутреннюю поверхность стержня, при этом первый радиус R1, второй радиус R2 и угол α находятся в следующем диапазоне значений: R1=0,3±0,2 мм, R2=(0,7 до 1,2)(dN-di)/2, α=10°±20°.

Для достижения технического результата разработан также другой вариант пробойной заклепки, включающий в себя головку и стержень, содержащий центральное отверстие, при этом стержень и головка имеют общую центральную ось X, при этом головка заклепки имеет преимущественно цилиндрическую внешнюю боковую поверхность заданного диаметра головки dK, стержень имеет внешнюю поверхность заданного наружного диаметра dN и внутреннюю поверхность заданного внутреннего диаметра di, формирующую центральное отверстие стержня, при этом внешняя поверхность головки и внешняя поверхность стержня соединены конической или слегка изогнутой фаской головки и радиусом головки R4, который тангенциально переходит как в соответствующую коническую фаску или слегка изогнутую фаску головки, так и во внешнюю поверхность стержня, при этом внешняя поверхность стержня и внутренняя поверхность стержня соединены в основании заклепки через радиальный внешний первый радиус R1 и радиальный внутренний второй радиус R2, которые тангенциально переходят друг в друга, причем их общая касательная Tan имеет с радиальной плоскостью пробойной заклепки угол α, при этом первый радиус тангенциально переходит во внешнюю поверхность стержня или заменяется фаской соответствующей длины, а второй радиус R2 с внутренней поверхностью стержня соединен с третьим радиусом R3, и при этом первый радиус R1, второй радиус R2, третий радиус R3 и угол α находятся в следующем диапазоне значений: R1=0,3±0,2 мм, R2=(0,7 до 1,2)(dN-di)/2, R3=0,8±0,4 мм, α=5°±10°. Вышеуказанная заклепка может иметь радиус R2=(0,8 до 1,0) (dN-di)/2. Коническая фаска головки (18) с радиальной плоскостью пробойной заклепки может иметь угол β=25°±10°, в частности, 25°±7°. Слегка изогнутая фаска головки заклепки может иметь радиус R7≥2,0 мм. Радиус головки может быть R4=0,6±0,4 мм, в частности R4=0,5±0,2 мм. Внутренний диаметр стержня может составлять di=(0,5-0,8)dN, диаметр головки dK=(1,3-1,8)dN, в частности dK=(1,4-1,65)dN, осевая длина внешней поверхности головки НK=(0,025-0,2)dN, в частности НK=(0,025-0,12)dN. Отверстие стержня в зоне головки заклепки может быть выполнено закрытым, при этом оно может иметь днище с конической поверхностью с вершиной в области центральной оси X и образованной внутренним радиусом отверстия стержня R6, при этом она переходит через внешний радиус отверстия стержня R5 во внутреннюю поверхность стержня. Угол конуса у конической поверхности днища может составлять 110° до 140°, в частности, 110° до 130°, внешний радиус отверстия стержня R5=0,7±0,5 мм, в частности R5=0,8±0,3 мм., внутренний радиус отверстия стержня R6=0,9±0,5 мм, в частности R6=0,8±0,3 мм, глубина tB отверстия стержня от основания заклепки до места, на котором пересекается воображаемое продолжение конической поверхности днища и внутренней поверхности стержня может задаваться неравенством tB≥0,2 dN, в частности tB≥0,3 dN, толщина DK головки заклепки на центральной оси X задается неравенством DK≥0,15 dN. Отверстие стержня в конце головки заклепки может быть выполнено открытым. Заклепка может быть выполнена в виде пробойного болта или пробойной гайки, стержень заклепки может иметь внешнюю поверхность, выполненную преимущественно цилиндрической или с осевым рифлением стрежня.

Для достижения технического результата разработана матрица для пробойного заклепочного соединения пробойными заклепками, включающая в себя полость, которая сформирована днищем и цилиндрической поверхностью, при этом матрица характеризуется диаметром DM и глубиной ТM полости, где DM=dN±(0,6-1,5)2tM, в частности dN±(0,7-1,2)2tM, ТM=(1,0-2,5)tM, в частности ТM=(1,1-2,2)tM для стыкуемых частей из материалов с хорошей способностью к деформации, в частности для деформируемых сплавов, где dN наружный диаметр стержня заклепки пробойной заклепки и tM толщина стыкуемой части со стороны матрицы, и DM≤2,2 dN, ТM≤0,15 DM для стыкуемых частей из отлитых материалов и других материалов с незначительной способностью к деформации.

Для достижения технического результата разработан также вариант матрицы для пробойного заклепочного соединения пробойными заклепками, включающий в себя полость матрицы, которая сформирована днищем матрицы и цилиндрической поверхностью объема, при этом матрица в днище матрицы имеет центральное углубление, которое выполнено с возможностью снижения давления в процессе соединения. Центральное углубление может иметь диаметр DEB≤0,5 DM и глубину ТЕВ≥0,2 dN, в частности ТЕВ≥0,3 dN. Центральное углубление может иметь диаметр DEB≥di и глубину ТЕВ≥0,1tМ.

Прокомментируем подробней детали изобретения.

Пробойные заклепки согласно данному изобретению для решения этой задачи определены в пунктах формулы изобретения 1 и 2.

Выполненная согласно изобретению пробойная заклепка, в частности, характеризуется специальной геометрией ножки заклепки и специальной геометрией головки, как следует из пунктов формулы изобретения 1 и 2.

Согласно решению пункта формулы изобретения 1, внешняя поверхность стержня и внутренняя поверхность стержня связаны в конце головки заклепки радиальным внешним первым радиусом R1 и радиальным внутренний вторым радиусом R2, которые тангенциально переходят друг в друга. Общая касательная R1 и R2 имеет с радиальной плоскостью пробойной заклепки угол α 10°±20°.

Первый радиус R1, который тангенциально переходит во внешнюю поверхность стержня или заменен на фаску соответствующей длины, составляет 0,3±0,2 мм и второй радиус R2, который переходит тангенциально во внутреннюю поверхность стержня, составляет (от 0,7 до 1,2) (dN-di)/2, в частности (от 0,8 до 1,0) (dN-di)/2. Коэффициент (от 0,7 до 1,2) или (от 0,8 до 1,0) выбирается преимущественно с все больше увеличивающимся R1.

Если получается, что с выбранными в пределах указанных диапазонов значений радиусов R1 и R2 нельзя найти второй радиус R2, который соприкасается как с первым радиусом, так и с внутренней поверхностью стержня, то согласно альтернативному решению пункта формулы изобретения 2, между вторым радиусом R2 и внутренней поверхностью стержня предусмотрен третий радиус R3, который тангенциально переходит как во второй радиус R2, так и во внутреннюю поверхность стержня и который составляет 0,8±0,4 мм. Угол α между общей касательной R1, R2 и радиальной плоскостью пробойной заклепки тогда следует выбирать в области 5°±10°.

Геометрия в нижней части головки заклепки характеризуется при обоих решениях тем, что внешняя поверхность головки и внешняя поверхность стержня связаны конической или несколько изогнутой фаской головки и радиусом головки, от которых радиус головки тангенциально переходит как в фаску головки, так и во внешнюю поверхность стержня. В случае конической фаски головки, фаска головки с радиальной плоскостью пробойной заклепки включает угол α от 25°±10°, в частности 25°±7°. В случае слегка изогнутой фаски головки действует для радиуса кривизны R7>2,0 мм. Геометрия пробойной заклепки согласно изобретению означает отказ от выше разъясненной характеристики "Pierce-and-Roll" пробойной заклепки.

Как подробнее разъясняется при помощи фигур, данное изобретение исходит из того опыта, что дополнительно к критериям качества крепления распертого участка пробойной заклепки и осевой минимальной толщины стыкуемых частей (листового металла) со стороны матрицы на ножке заклепки нужно использовать критерии качества пробойного заклепочного соединения для достижения оптимальных несущих характеристик. При этом речь идет, как точнее разъясняется при помощи фигур, о так называемой длине зацепления L (зацепление между внешней поверхностью ножки заклепки и стыковочной частью со стороны матрицы), о так называемой рабочей высоте Т (осевой компонент длины зацепления L) и радиальной толщине tNF, окружающей ножку заклепки со стороны матрицы стыкуемой части.

Геометрия заклепки согласно изобретению была выбрана так, что максимизируются длина зацепления L, рабочая высота Т и толщина tNF пробойного заклепочного соединения. Соображение для этого состоит в том, что несущие характеристики пробойного заклепочного соединения можно улучшить, если отказаться от максимизации фиксации участка распертой пробойной заклепки в пользу улучшенного "Силового замыкания" между стержнем заклепки и стыкуемой части (листового металла) со стороны матрицы. С другой стороны, улучшенное "силовое замыкание" получается благодаря увеличению находящихся в зацеплении поперечных сечений и внешних поверхностей пробойной заклепки, с одной стороны, и стыкуемых частей с другой стороны, вследствие чего минимизируется специфическая нагрузка передающих усилие областей. Кроме того, это ведет к уменьшению радиального напряжения сжатия, так что при внешней нагрузке пробойного заклепочного соединения величина, складывающаяся из наложения общих напряжений остается в границах. На основе полученной в результате изобретения максимизации длины зацепления L, рабочей высоте Т и толщине tNF при достаточной фиксации участка распертой пробойной заклепки и более минимальной осевой толщине стыкуемой части tmin уменьшается удельное давление между пробойной заклепкой и стыкуемых частей, что опять улучшает жесткость и усталостную прочность пробойного заклепочного соединения. В дальнейшем, геометрия ножки заклепки согласно данному изобретению ведет к тому, что в процессе соединения пробойная заклепка проникает в стыкуемую часть со стороны пробойника главным образом во время процесса резания, и что стержень заклепки распирается только при проникновении в стыкуемую часть со стороны матрицы. Это приводит к скольжению ножки заклепки вдоль стыкуемой части с меньшим сопротивлением. Это положение вещей ведет к минимизации необходимых усилий, что опять приводит к тому, что существенно уменьшает требования к твердости и прочности материала пробойной заклепки, а производство и обработка пробойных заклепок становятся значительно дешевле и проще.

При следующей разработке изобретения для выполненной согласно изобретению пробойной заклепки (соединения) предусмотрена матрица с определенными размерами. Выполненная согласно изобретению матрица определена в формулы изобретения. Соответственно этому для диаметра матрицы действует

DM=dN±(от 0,6 до 1,5) 2tM, в частности dN±(от 0,7 до 1,2) 2tM для стыкуемых частей из материала с хорошей способностью к деформации, в частности из деформируемого сплава, и

DM≤2,2 dN для стыкуемых частей из отлитого материала или другого материала с меньшей способностью к деформации, причем dN является внешним диаметром стержня заклепки, a tM толщиной стыкуемой части со стороны матрицы. Глубина ТM для стыкуемых частей из материала с хорошей способности к деформации лежит преимущественно в области ТM=(от 1,0 до 2,5) tM), в частности ТM=(от 1,1 до 2,2) tM. Глубина ТM для стыкуемых частей из материалов с незначительной способностью к деформации - это преимущественно ≤0,15 DM и/или ≤tM.

Из этих формул следует, что диаметр матрицы меньше чем в состоянии техники. Меньший диаметр матрицы опять способствует достигнутому уменьшению распирания стержня заклепки. Согласно пункту формулы изобретения 20 выполненная согласно изобретению матрица отличается тем, что на дне матрицы имеется центральное углубление, которое в процессе соединения способствует разгрузке давления.

Выполненная согласно изобретению пробойная заклепка особенно пригодна для соединения стыкуемых частей из стали повышенной прочности, в частности стали AHSS, а также метастабильной аустенитной стали, как например, Н400. В принципе, пробойная заклепка подходит, тем не менее, для соединения стыкуемых частей из любых материалов, включая пластмассу. Пробойная заклепка может состоять из обычных материалов, причем, тем не менее, как упомянуто, твердость и прочность материала могут быть значительно меньшими чем в конструкциях из известного уровня техники. Ставшее возможным, благодаря изобретению, уменьшение необходимых усилий и значительное улучшение несущих характеристик способствуют тому, что, например, с нагруженной геометрией заклепок для соединения заклепками алюминиевых заготовок пригодны даже заклепки из алюминиевых сплавов, как например, AlMgSil Т6/Т7. Выполненная согласно изобретению пробойная заклепка может быть полупустотелой пробойной заклепкой (у которой центральное отверстие стержня является глухим отверстием) или полой пробойной заклепкой (у которой центральное отверстие стержня является сквозным). При пробойной заклепке речь может идти о чистой заклепке или также о функциональном элементе, в частности пробойном болте или пробойной гайке.

Стержень заклепки может иметь цилиндрическую внешнюю поверхность стержня или также осевую внешнюю поверхность стержня. Осевое рифление служит в качестве фиксации в процессе соединения, в частности, если пробойная заклепка выполнена как функциональный элемент. Осевое рифление внешней поверхности стержня не требует дополнительных усилий при соединении. Это является преимуществом по сравнению со звезднообразными рифлениями под головкой заклепки, как они известны из состояния техники.

Если пробойная заклепка выполнена как функциональный элемент, она может использоваться также в сочетании с отдельной стыкуемой частью (листовым металлом). Головка заклепки выполнена преимущественно как потайная головка. Тем не менее, в зависимости от случая применения также может использоваться цилиндрическая скругленная головка.

Следующие полезные разработки и усовершенствования изобретения определены в пунктах формулы изобретения.

С помощью рисунков разъясняются следующие подробности изобретения, а также предпочтительные формы исполнения изобретения.

Краткое описание чертежей

Фиг.1 - осевое сечение выполненной согласно изобретению пробойной заклепки;

Фиг.2 - половинный разрез готового пробойного заклепочного соединения для иллюстрирования определенных критериев качества пробойного заклепочного соединения;

Фиг.3-6 - схематическое изображение процесса соединения с помощью пробойных заклепок в разных фазах производства;

Фиг.7 - разрез части модифицированной матрицы;

Фиг.8 - осевое сечение измененной формы изготовления пробойной заклепки;

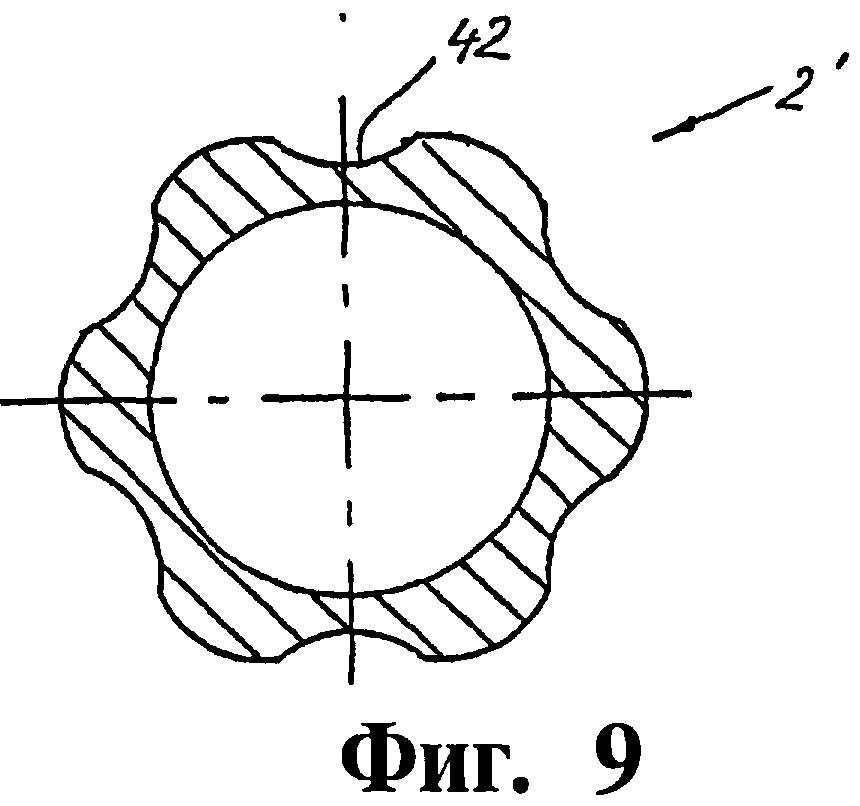

Фиг.9 - поперечное сечение в направлении взгляда стрелок IX-IX в Фиг.8.

Осуществление изобретения

С помощью Фиг.1 описывается конкретный пример изготовления выполненной согласно изобретению полупустотелой пробойной заклепки.

Пробойная заклепка 2 выполнена в отношении центральной оси X вращательно симметрично и состоит из головки заклепки 4 и стержня заклепки 6 с центральным отверстием 8, которое выполнено как глухое отверстие. У головки заклепки 4 есть плоская верхняя сторона 10 и цилиндрическая наружная поверхность 12. Наружная поверхность головки 12 имеет диаметр dκ и осевую высоту Hκ. Стержень заклепки 6 имеет цилиндрическую внешнюю поверхность стержня 14 и цилиндрическую внутреннюю поверхность стержня 16, который ограничивает отверстие стержня 8. Цилиндрическая внешняя поверхность стержня 14 имеет наружный диаметр стержня dN, а цилиндрическая внутренняя поверхность стержня имеет внутренний диаметр стержня di.

Внешняя поверхность головки 12 связана с внешней поверхностью стержня 14 через фаску головки 18 и радиус R4 (под понятием "Радиус" нужно понимать в данных рамках тороидальную поверхность, которая в осевом сечении имеет дугообразную форму с радиусом R).

Радиус R4 проходит тангенциально как в фаску головки 18, также как во внешнюю поверхность стержня 14, в то время как фаска головки 18 примыкает непосредственно к наружной поверхности головки 12 (например, через радиус или острую кромку). Фаска головки 18 образует с радиальной плоскостью пробойной заклепки 2 угол β.

В основании заклепки внешняя поверхность стержня 14 соединена с внутренней поверхностью стержня 16 через первый радиус R1 с центром М1 и второй радиус R2 с центром М2, а также при необходимости через третий радиус R3. Радиус R1 переходит тангенциально как во внешнюю поверхность стержня 14, так и во второй радиус R2. Второй радиус R2 переходит тангенциально либо непосредственно во внутреннюю поверхность стержня 16, либо в третий радиус R3, который переходит опять тангенциально во внутреннюю поверхность стержня 16. Как явно видно на Фиг.1, радиус R1 существенно меньше радиуса R2. Общая касательная Tan радиусов R1 и R2, вертикально стоящая на связывающих центрах М1 и М2, образует с радиальной плоскостью Е пробойной заклепки 2 угол α.

Отверстие стержня 8 имеет в конце головки заклепки коническую поверхность 24 угла конуса γ, который через внешний радиус отверстия стержня R5 связан с внутренней поверхностью стержня 16 и заканчивается в области центральной оси X в радиусе R6. Отверстие стержня 8 имеет глубину отверстия tB, которая измеряется от основания заклепки до места, на котором пересекается упомянутое удлинение конической площади днища 24 и внутренней поверхности стержня 16. Толщина головки заклепки 12 на центральной оси X указана как DK.

Прежде чем перейти на конкретные диапазоны значений, определяющих величины геометрии соответствующей изобретению пробойной заклепки, будут показаны, ссылаясь на Фиг.2, основные положения, которые привели к данному изобретению. Как уже было разъяснено раннее, в состоянии техники при оценке готового пробойного заклепочного соединение были рассмотрены в качестве критерия качества, с одной стороны, фиксирующий разрез Н распертой части стержня заклепки, а с другой стороны, осевая минимальная толщина tmin стыкуемой части (листового металла) со стороны матрицы. В принципе, стремились к тому, чтобы сделать фиксирующий разрез Н и минимальную толщину tmin как можно большими.

В противоположность этому, данное изобретение исходит из того, что дополнительно к фиксирующему разрезу Н и минимальной толщине tmin существенными критериями качества является длина зацепления L, рабочая высота Т и радиальная толщина tNF окружающей ножку заклепки стыкуемой части (листового металла). Как следует из Фиг.2, при длине зацепления L речь идет о длине зацепления между внешней стороной стержня заклепки 6 и стыкуемой части 26 со стороны матрицы и рабочей высотой Т осевого компонента длины зацепления L. Радиальная толщина tNF окружающей ножку заклепки стыкуемой части 26 со стороны матрицы измеряется на радиально выступающей части ножки заклепки.

Согласно положению данного изобретения принципиально стремятся максимизировать длину зацепления L, рабочую высоту Т и радиальную толщина tNF. Как установлено с помощью различных исследований, таким образом улучшаются и оптимизируются несущие характеристики пробойного заклепочного соединения, как в дальнейшем еще разъясняется.

Следующие соображения, лежащие в основе изобретения, касаются конструкции головки заклепки, стержня заклепки и использованной для получения заклепочного соединения матрицы, как в дальнейшем также подробно разъясняется.

Конструкция ножки заклепки

Геометрия ножки заклепки согласно представленному примеру исполнения данного изобретения определена следующими диапазонами значений: R1=0,3±0,2 мм

R2=(от 0,7 до 1,2) (dN-di)/2, в частности R2=(от 0,8 до 1,0) (dN-di)/2, α=10°±20°.

Радиус R1 может заменяться фаской, к примеру, 45°, пока длина фаски не больше соответствующей секущей радиуса R1.

Эти диапазоны значений действуют в случае, что радиус R2 переходит непосредственно тангенциально во внутреннюю поверхность стержня 16. Если в пределах указанного диапазона значений нельзя найти радиус R2, который касается как радиуса R3, так и внутренней поверхности стержня 16, то радиус R2 нужно соединить через следующий радиус R3 с внутренней поверхностью стержня. Для R3 и угла α нужно выбирать тогда следующие диапазоны значений: α=5°±10°, R3=0,8±0,4 мм.

Если радиус R1 меньше или равен 0,2 мм, то более целесообразен угол α=5°±10°. При большем радиусе R1 (до 0,4 мм) угол может составлять α=10°±20°.

Существенный параметр геометрии ножки заклепки - это угол α, который включает общую касательную Tan радиусов R1 и R2 с радиальной плоскостью Е пробойной заклепки. Как представлено и следует из указанных диапазонов значений, угол очень мал и может быть даже отрицателен. Это поясняет, что ножка заклепки в противоположность известным из известного уровня техники выполнена в какой-то степени тупой, т.е. никакой острой кромки в узком смысле не обнаруживается. У этого положения вещей есть существенное влияние на процесс пробойного заклепывания и образование пробойного заклепочного соединения, как теперь разъясняется на примере пробойного заклепочного соединения между двумя стыкуемыми частями (листовые металлы), ссылаясь на Фиг.3-6.

При соединении пробойными заклепками фугуемые стыкуемые части 26, 28 находятся, как известно, между верхней стороной матрицы 30 и нижней стороной прижима 32. У матрицы 30 есть пустота 34, которая ограничивается поверхностью днища 36, преимущественно в форме выступа (шипа) и цилиндрической поверхностью объема 38. В процессе соединения пробойная заклепка 2 вдавливается при помощи пуансона (не показано) в стыкуемые части 26, 28, и при этом деформируемые части стыкуемых частей 26, 28 будут вдавливаться внутрь полости 34 матрицы 30. Пробойная заклепка продавливает со стороны пуансона стыкуемую часть 28, отделяет при этом бобышку 28а от стыкуемой части 28, и деформирует стыкуемую часть со стороны матрицы, не продавливая ее. Таким образом, образуется "замыкающая головка", так что обе стыкуемые части 26, 28 удерживаются между головкой заклепки 4 и "замыкающей головки" путем кинематического замыкания.

У вышеопределенной геометрии ножки заклепки есть следующие воздействия на процесс фугования и образование пробойного заклепочного соединения: а) в первой части процесса фугования ножка заклепки продавливает стыкуемую часть 28 со стороны пуансона без повышенной деформации стыкуемой части 28. Прежде всего, речь идет о чистом штамповании или процессе резания; b) так как при этом процессе штампования ножка заклепки проникает со стороны пуансона в стыкуемую часть 28 главным образом во время процесса резания, то ножка заклепки и стержень заклепки не причиняют ей большой деформации. Это будет показано на Фиг.4-5. Последствием является то, что необходимое теперь для продавливания со стороны пуансона стыкуемой части 28 усилие сравнительно незначительное, с) ножка заклепки давит на выдавленную бобышку 28а вместе со стыкуемой частью 26 со стороны матрицы вниз в "полость 34 матрицы 30, до тех пор пока нижняя стыкуемая часть 26 не прилегает к поверхности днища 36 матрицы 30; d) если ножка заклепки со стороны пуансона продавила стыкуемую часть 28, то ножка заклепки "скользит" по поверхности бобышки 28а в радиальном направлении наружу, а в осевом вниз, так что материал бобышки 28а в пределах отверстия стержня 8 деформируется в радиальном направлении внутрь, а стыкуемая часть со стороны матрицы 26 в радиальном направлении наружу, а в осевом к днищу матрицы (Фиг.5, 6). При этом образуется фиксирующий разрез Н (Фиг.2). Стыкуемая часть со стороны матрицы 26 окружает ножку заклепки, не деформируя слишком сильно стыкуемую часть со стороны матрицы в радиальном и осевом направлении или не рассекая ее совсем.

В двух словах, процесс фугования характеризуется таким образом, что со стороны пуансона стыкуемая часть 28 будет во время чистого процесса резания значительно продавлена, без повышенной деформации стержня заклепки 6 и стыкуемой части 28 со стороны пуансона, а расширение (распорки) стержня заклепки 6 происходит только при проникновении в стыкуемую часть со стороны матрицы 26.

Таким образом достигается, что максимизируется длина зацепления L, рабочая высота Т и радиальная толщина tNF окружающей ножку заклепки стыкуемой части со стороны матрицы 26.

Следствием является то, что силовое замыкание (фрикционное соединение) между стержнем заклепки 6 и стыкуемых частей 26, 28 вносит существенный вклад для повышения несущих характеристик. В частности, специфическая нагрузка передающих силу областей минимизируется таким образом между пробойной заклепкой 2 и стыкуемыми частями 26, 28. Кроме того, получается уменьшение радиальных напряжений сжатия в пределах пробойного заклепочного соединения, так что при внешней нагрузке пробойного заклепочного соединения сумма из внешних и внутренних напряжений остается в приемлемых границах. В дальнейшем, благодаря максимизации L, Т и tNF при достаточном фиксирующем разрезе Н и минимальной толщине tmin уменьшается удельное давление между пробойной заклепкой 2 и стыкуемыми частями 26, 28, вследствие чего улучшаются жесткость и усталостная прочность пробойного заклепочного соединения. Дальнейшее важное преимущество этой конструкции пробойного заклепочного соединения состоит, как уже было упомянуто, в значительном уменьшении необходимого усилия для получения пробойного заклепочного соединения. Это не только благоприятно отражается на конструкции и эксплуатации инструмента, но и ведет, прежде всего, к тому, что значительно снижаются требования к твердости и прочности пробойных заклепок. Таким образом, для получения пробойного заклепочного соединения между стыкуемыми частями заявленных материалов могут использоваться пробойные заклепки, твердость которых и прочность существенно менее значительны, чем в состоянии техники. К примеру, могут использовать заклепки из обычных алюминиевых сплавов, как например, AlMgSil для клепки алюминиевых заготовок.

Дальнейшее преимущество описанного образования пробойного заклепочного соединения состоит в том, что избегают или, по меньшей мере, минимизируют возникновение щелей между пробойной заклепкой, с одной стороны, и стыкуемых частей с другой стороны, а также между стыкуемыми частями. Это положительно воздействует, вместе с теми остальными свойствами пробойного заклепочного соединения на несущие характеристики и, в частности, на вибропрочность пробойного заклепочного соединения.

Конструкция головки заклепки

Конструкцию ножки заклепки следует рассматривать в сочетании с конструкцией остальных пробойных заклепок, в частности головки заклепки, стержня заклепки и отверстия стержня.

Головка заклепки 4 выполнена на представленном примере осуществления как потайная головка с конической фаской головки 18, которая пересекается с внешней поверхностью стержня 14 через радиус R4 и цилиндрическую внешнюю поверхность головки 12.

Для диаметра головки dK, выполненной как потайная головка, головки заклепки 4 считается: dK=(от 1,3 до 1,8) dN, в частности dK=(от 1,4 до 1,65) dN. Для осевой длины НК консольной части головки 12 считается:

НK=(от 0,025 до 0,2) dN, в частности НK=(от 0,025 до 0,12) dN. С увеличивающимся диаметром головки dN следует выбирать больше НK. Указанные области действительны, в частности, для наружного диаметра стержня dN<6 мм. Угол β, который включает фаску головки 18 с радиальной плоскостью, лежит в области 25°±10°, в частности 25°±7°. Радиус R4 составляет 0,6±0,4 мм, в частности 0,5±0,2 мм.

Фаска головки может, как показано пунктиром на правой стороне Фиг.1, выполнена также слегка согнутой, причем изгиб должен лишь незначительно отличаться от конической поверхности и составлять радиус кривизны R7≤2,0 мм.

Угол β или радиус R7 и радиус R4 выбраны при этом так, чтобы сила закрытием щели между головкой заклепки 4 и стыкуемой со стороны пуансона части 28 (Фиг.2 и Фиг.6) и вместе с тем усилие были по возможности более низкими. Величина усилия подвержена значительному влиянию благодаря различию между углом β или радиусом R7 фаски головки 18 и соответствующему углом верхней стороны пробиваемой со стороны пуансона стыкуемой частью 28, а также величиной радиуса R4.

Если угол β слишком велик или радиус R7 слишком мал, то требуется очень большое усилие, чтобы закрыть щель между нижней стороной головки и стыкуемой частью 28 со стороны пуансона. Если угол β слишком мал, щель возникает между пробойной заклепкой 2 и стыкуемой частью 28 со стороны пуансона в области радиуса R4. Головка заклепки 4 нагружается тогда на изгиб и может легко сломаться, если пытаться закрыть эту щель с соответственно большим усилием.

Если радиус R4 выбирается слишком большим (как это случается в состоянии техники, к примеру, при так называемой С-образной заклепке), то пробойная заклепка в области радиуса R4 должна соответственно деформировать соседний угол продавливаемой со стороны пуансона стыкуемой части 28 и частично вытеснять при этом также радиально наружу материал стыкуемой части 28 со стороны пуансона. Для этого требуется очень большая сила, что опять повышает величину необходимого усилия. Если радиус R4 слишком мал, то вызванное таким образом концентрация напряжений в надрезе может привести к излому головки заклепки 4.

Описанная головка заклепки, выполненная как потайная головка, в частности, наверху определенную выше геометрию головки, обычно подходит для клепки стыкуемых частей из всех металлических материалов и при необходимости также и для других материалов. При соединении пластмасс, в частности стеклопластиков, могут быть целесообразны также плоскоприлегающие головки заклепок, так называемые цилиндрические скругленные головки, с маленькими переходными радиусами к головке заклепки. В этих случаях диаметр головки dK выбирается обычно большим, чем при клепке с потайной головкой для уменьшения специфической удельной нагрузки между нижней стороной головки заклепки и верхней стороной стыкуемой части со стороны пуансона. Величина диаметра головки заклепки лежит тогда за пределами определенной выше области.

Конструкция стержня заклепки с отверстием стержня

В состоянии техники наружный диаметр стержня dN полупустотелых пробойных заклепок лежит, как правило, между 3 и 8 мм, а толщина стенок стержня заклепки лежит, как правило, между 0,5 и 2,0 мм. Общая длина пробойной заклепки редко превышает 10 мм. Применяемые в автомобильной технике полупустотелые пробойные заклепки для соединения частей кузова часто имеют наружный диаметр стержня dN от 5,3 мм или 3,2 мм. Также для пробойных заклепок согласно данному изобретению наружный диаметр стержня dN может выбираться в этих областях. Преимущественно наружный диаметр стержня dN лежит в области от 5,0 до 6,0 мм.

Как еще будет точнее разъясняется, может, тем не менее, при соединении пробойными заклепками согласно данному изобретению наружный диаметр стержня dN принципиально может выбираться несколько большим, чем в состоянии техники, так как выполненные согласно изобретению пробойные заклепки требуют менее значительного усилия. Внутренний диаметр стержня di составляет преимущественно (от 0,5 до 0,8) dN.

Для величин R5, R6, γ, tb и DK считаются преимущественно следующие диапазоны значений:

R5=0,7±0,5 мм, в частности R5=0,8±0,3 мм

R6=0,9±0,5 мм, в частности R6=0,8±0,3 мм

γ=110° до 140°, в частности γ=110° до 130°

tB β 0,2 dN, в частности tBβ 0,3 dN

DKβ 0,15 dN.

Указанные диапазоны значений для определяющих геометрию стержня величин гарантируют, что стержень заклепки 6 в каждом случае применения может иметь достаточную стабильность давления (никакого недопустимого расплющивания в процессе фугования), достаточную прочность на излом и устойчивость (никаких изломов и/или выступов стержня заклепки в процессе соединения) и достаточную прочность на изгиб и сопротивление деформации при сжатии (целенаправленная деформация в процессе соединения). Представленная геометрия и, в частности, угол γ отверстия стержня были выбраны таким образом, чтобы облегчить изготовление отверстия стержня. Тем не менее, следует указать на то, что геометрия отверстия стержня также может выбираться иначе. Таким образом, к примеру, днище отверстия стержня может быть выполнено куполовидным, это значит в форме дуги с переходом к внутренней поверхности стержня 16 через радиус R5. Также возможны другие геометрии отверстия.

Изготовление пробойной заклепки

Как уже упомянуто, пробойные заклепки согласно данному изобретению делают возможными значительно меньшее усилие по сравнению с состоянием техники. Исследования показали, что необходимое для получения пробойного заклепочного соединения усилие по порядку величин ниже примерно на 20%. Это опять позволяет наружный диаметр стержня dN и вместе с тем также внутренний диаметр стержня di сделать больше чем в состоянии техники без снижения стабильности давления, сопротивления на излом и устойчивости, а также прочность на изгиб и сопротивление деформации при сжатии пробойной заклепки.

Увеличение наружного диаметра стержня dN пробойной заклепки делает возможным технологически облегченное и более экономичное производство пробойной заклепки.

При изготовлении пробойных заклепок отверстие стержня формуется холодной обработкой давлением с помощью так называемых пинов. Чем меньше поперечное сечение отверстия стержня 8 и вместе с тем пинов, тем более трудоемкое производство пробойной заклепки.

При этом нужно учитывать, что издержки на изготовление заклепки существенно зависят от издержек на изготовление инструмента, причем срок службы инструмента играет решающую роль. Увеличение поперечного сечения отверстия стержня и вместе с тем пинов ведет к значительному облегчению производства и, кроме того - из-за улучшенной направляющей поверхности пинов - к улучшению точности изготовления отверстия стержня.

Таким образом, срок службы инструментов увеличивается непропорционально, так что соответствующим образом уменьшаются издержки на изготовление заклепки.

В дальнейшем при этих соображениях нужно учитывать, что небольшое изменение наружного диаметра стержня dN может повлечь за собой большее изменение внутреннего диаметра стержня di без снижения стабильности пробойной заклепки. Изменение наружного диаметра стержня dN на 0,3 мм позволяет, к примеру, изменение внутреннего диаметра стержня di на 0,4 мм, без снижения стабильности давления стержня заклепки. Изменение внутреннего диаметра стержня di=2,9 мм на 0,3 мм ведет к увеличению поперечного сечения пинов на 33%, а изменение на 0,4 мм ведет к увеличению поперечного сечения пинов на 41%. Из этих числовых примеров становится ясно, что выполненные согласно изобретению пробойные заклепки могут изготовляться существенно более экономично, чем пробойные заклепки по состоянию техники.

Конструкция матрицы

Значительное влияние на процесс фугования и изготовление пробойного заклепочного соединения имеет используемая при производстве матрица 30, в частности объем или диаметр DM цилиндрической поверхности объема 38 полости 34 матрицы 30, см. фиг.2-6. Для диаметра DM действует преимущественно: DM=dN±(от 0,6 до 1,5) 2tM, в частности DM=dN±(от 0,7 до 1,2) 2tM для стыкуемых частей из материалов с хорошей способностью к деформации, в частности, деформируемые сплавы. tM является при этом толщиной стыкуемой части со стороны матрицы 26. При этом с толщиной стыкуемой части со стороны матрицы 26 увеличивается диаметр DM матрицы 30. Целесообразно следует выбирать также большую глубину ТM полости 34 матрицы 30 с толщиной стыкуемой части со стороны матрицы 26. Преимущественно считается

ТM=(от 1,0 до 2,5) tM, в частности ТM=(1, от 1 до 2,2) tM - через указанные диапазоны значений получается диаметр DM площади объема 38 матриц, которые малы по сравнению с состоянием техники. Это уменьшение полости матрицы, в частности диаметра DM, уменьшает так называемый " зазор между матрицей и пуансоном ", т.е. щель между наружным диаметром стержня dN и внутренним диаметром матрицы, т.е. диаметром DM. Это снова благоприятствует процессам в процессе соединения, разъясненным в связи с конструкцией ножки заклепки. В частности, таким образом оказывается благоприятное воздействие на продавливание стыкуемой частью 28 со стороны пуансона во время "процесса резания", деформирование стыкуемой части 26 со стороны матрицы, а также соответствующие движения и деформации стержня заклепки 6.

Для стыкуемых частей из отлитых материалов, а также из других материалов с незначительной способностью к деформации или с значительным относительным удлинением при разрыве, как например, магний, считается преимущественно

DM≤2,2 dN

TM≤0,15 DM.

При примере осуществления Фиг.3-6 поверхность днища 36 матрицы 30 обычно снабжена выступающим вверх шипом. Фиг.7 показывает соответствующий изобретению вариант исполнения матрица 30', у которой поверхность днища 36' снабжена центральным углублением 40. На представленном примере осуществления углубление 40 выполнено цилиндрическим и имеет диаметр DEB≤0,5 DM и глубину ТЕВ≥0,3 dN. Для радиуса REB считается: REB≥0,3 мм, в частности от 0,4 до 1,0 мм.

Углубление 40 способствует снижению давления в процессе соединения, вследствие чего предотвращаются повышенные радиальные напряжения в пробойном заклепочном соединении и уменьшается опасность образования трещины. Целесообразно ориентироваться на их габаритные размеры - диаметр и глубину - также по диаметру отверстия заклепки или толщины стыкуемой части со стороны матрицы и они составляют тогда ТЕВ≥0,1 tM, например ≥0,1 мм.

Фиг.8 и 9 показывают измененную конструктивную форму пробойной заклепки 2. В то время как при примере осуществления Фиг.1 до Фиг.6 внешняя поверхность стержня 14 выполнена цилиндрической, то внешняя поверхность стержня модифицируемой пробойной заклепки 2 имеет осевое рифление 42. Осевое рифление 42 образует фиксирование в процессе соединения, что выгодно, в частности, тогда, когда пробойная заклепка выполнена как функциональный элемент (не показано) с уступом в форме гайки или в форме штифта на головке заклепки. Кроме того, проходящее в осевом направлении рифление 42 способствует хорошему движению пробойной заклепки 2, без увеличения тем самым необходимой силы стыкования.

Реферат

Изобретения относятся к области машиностроения и могут быть использованы при получении заклепочных соединений посредством пробойной заклепки. Пробойная заклепка содержит головку и стержень с центральным отверстием. Головка имеет преимущественно цилиндрическую боковую поверхность. Указаны особенности выполнения соединения внешней поверхности головки с внешней поверхностью стержня, а также внешней и внутренней поверхностей стержня между собой. Для получения заклепочного соединения посредством пробойной заклепки используют матрицу, выполненную с полостью. Упомянутая полость образована цилиндрической поверхностью и днищем. Приведены зависимости для определения диаметра и глубины полости в зависимости от величины наружного диаметра стержня заклепки и толщины соединяемой детали, расположенной со стороны матрицы. В результате обеспечивается возможность получения заклепочного соединения при снижении требований к прочности и твердости материала пробойной заклепки и уменьшении необходимой для процесса соединения силы натяжения. 7 н. и 28 з.п. ф-лы, 9 ил.

Формула

R1=(0,3±0,2) мм;

R2=(0,7-1,2)(dN-di)/2;

R3=(0,8±0,4) мм;

α=5°±10°.

R1=(0,3±0,2) мм;

R2=(0,7-1,2)(dN-di)/2;

α=10°±20°.

Комментарии