Способ радиальной ковки заготовок и четырехбойковое ковочное устройство для его осуществления - RU2282517C2

Код документа: RU2282517C2

Чертежи

Описание

Изобретение относится к области обработки металлов давлением, а именно к способам радиальной ковки слитков и заготовок на гидравлических ковочных прессах или радиально-ковочных машинах, оснащенных четырехбойковыми ковочными устройствами, и конструкциям четырехбойковых ковочных устройств.

Изобретение может быть использовано в машиностроительной и металлургической промышленности при изготовлении поковок из различных сталей и сплавов в кузнечно-прессовых цехах, имеющих гидравлические ковочные прессы или радиально-ковочные машины.

Известен способ ковки заготовок в четырехбойковом ковочном устройстве, включающий обжатия заготовки двумя парами бойков в радиальном направлении с приложением к ней со стороны бойков одновременно усилий нормального обжатия и усилий сдвига, подачи и кантовки заготовки. Ковку по этому способу осуществляют в три стадии: основную, промежуточную и заключительную, при этом на основной стадии обжатия выполняют с внедрением боковых поверхностей бойков в тело заготовки, а на основной и промежуточной стадиях заготовку после каждого обжатия кантуют на угол 15-45°, при этом на заключительной стадии заготовку обжимают с углом охвата бойками 280-350° и кантовками после каждой подачи в том же направлении, что и на предыдущих стадиях, а подачу заготовки назначают из соотношения

где L - ширина рабочей поверхности бойков в направлении оси подачи заготовки;

α - угол кантовки заготовки;

π - постоянная величина (UA 34978 С2, В 21 J 1/04, B 21 J 13/02, 15.07.2003).

Этот способ обеспечивает получение поковок высокой точности с высоким качеством поверхности.

Однако известный способ ковки заготовок не обеспечивает высокой производительности процесса, а также качества металла поковок, так как вследствие слабой деформационной проработки литой структуры металла трудно получить его высокое качество по всему поперечному сечению слитка.

Известно четырехбойковое ковочное устройство, состоящее из держателей верхнего и нижнего бойков с наклонными поверхностями, кинематически с помощью направляющих - звеньев - связанных с ними двух держателей боковых бойков с наклонными поверхностями, соответствующими наклонным поверхностям верхнего и нижнего держателей и четырех бойков, прикрепленных к соответствующим держателям (заявка Японии № 58-12088, B 21 J 9/06, 9/02, 13/2, 07.03.83).

Данное устройство обеспечивает синхронные обжатия заготовки с четырех сторон при изготовлении поковок круглого и квадратного поперечного сечения.

Но при этом конструкция его направляющих звеньев не обеспечивает высокой надежности и долговечности работы устройства, а также высокой точности получаемых поковок.

Наиболее близким к предлагаемому четырехбойковому ковочному устройству является устройство по патенту Украины № 29183 (B 21 J 1/04, 16.10.2000), содержащее бойки, рабочая поверхность каждого из которых образована несколькими плоскостями, держатели верхнего и нижнего бойков с наклонными плоскостями скольжения и держатели боковых бойков, выполненные с наклонными плоскостями скольжения, соответствующими упомянутым плоскостям скольжения держателей верхнего и нижнего бойков, установленные с возможностью перемещения относительно держателей верхнего и нижнего бойков и связанные с ними посредством направляющих, закрепленных на держателях.

Известное четырехбойковое ковочное устройство обеспечивает получение поковок с высокой точностью размеров в поперечном сечении.

Однако известное четырехбойковое ковочное устройство не обеспечивает высокую производительность процесса, отличается повышенным износом плоскостей скольжения, а также возможностью заклинивания держателей боковых бойков в направляющих.

Задачей изобретения является создание способа радиальной ковки заготовок и четырехбойкового ковочного устройства для его осуществления, обеспечивающих повышение качества металла поковок, производительности процесса ковки и увеличения стойкости плоскостей скольжения.

Технический результат достигается тем, что в отличие от известного способа радиальной ковки заготовок в четырехбойковом ковочном устройстве, бойки которого установлены на держателях, имеющих возможность синхронного движения и посредством направляющих кинематически связанных между собой сопрягаемыми наклонными плоскостями скольжения, включающем единичные обжатия нагретой заготовки с внедрением боковых поверхностей бойков в тело заготовки, подачи и кантовки, в предлагаемом способе ковку осуществляют в одном комплекте бойков со степенью деформации 30-99%, при этом единичные обжатия заготовки выполняют глубиной δ, определяемой следующей формулой:

δ=(0,4-2,4)×h,

где h - высота рабочего участка бойка.

Технический результат достигается также и тем, что разведение бойков ковочного устройства перед единичным обжатием заготовки производят при соблюдении следующего соотношения:

lk/l≥0,20,

где lk - длина контактных площадок сопрягаемых наклонных плоскостей скольжения держателей бойков;

l - длина направляющих,

а единичные обжатия заготовки осуществляют при соблюдении соотношения

lk/l≥0,33.

Достижению технического результата способствует и то, что на сопрягаемые наклонные плоскости скольжения держателей бойков в процессе работы ковочного устройства периодически наносят смазку.

Для достижения названного технического результата в четырехбойковом ковочном устройстве, содержащем бойки, рабочая поверхность каждого из которых образована несколькими плоскостями, держатели верхнего и нижнего бойков с наклонными плоскостями скольжения и держатели боковых бойков, выполненные с наклонными плоскостями скольжения, соответствующими упомянутым плоскостям скольжения держателей верхнего и нижнего бойков, установленные с возможностью перемещения относительно держателей верхнего и нижнего бойков и связанные с ними посредством направляющих, закрепленных на держателях, новым является то, что держатели боковых бойков связаны с держателями верхнего и нижнего бойков посредством восьми направляющих П-образного поперечного сечения, внутренние плоскости которых выполнены охватывающими плоскости держателей бойков с образованием замкового соединения, бойки выполнены в поперечном сечении с рабочими участками в форме равнобедренной трапеции, обращенной вершинами к заготовке, при этом при сомкнутом положении бойков упомянутые рабочие участки образуют контуры, связанные между собой следующим соотношением:

F1/F2=1,8-10,

где F1 - площадь контура, ограниченного основаниями трапеций при сомкнутом положении бойков;

F2 - площадь контура, ограниченного вершинами трапеций,

а указанные внутренние плоскости П-образных направляющих и охватываемые ими плоскости держателей бойков расположены под углом α=0-170° к плоскости крепления направляющей на держателе бойка.

Достижению технического результата способствует и то, что в зависимости от конструктивных особенностей устройства, изготавливаемого для прессования конкретных заготовок, упрощения его сборки и эксплуатации:

- направляющие могут быть закреплены на держателях верхнего и нижнего бойков, а плоскость крепления каждой направляющей расположена перпендикулярно наклонным плоскостям скольжения держателей бойков;

- направляющие могут быть закреплены на держателях боковых бойков, а плоскость крепления каждой направляющей расположена перпендикулярно наклонным плоскостям скольжения держателей бойков.

Заявляемый способ радиальной ковки, четырехбойковое ковочное устройство для его осуществления поясняются фиг.1-10.

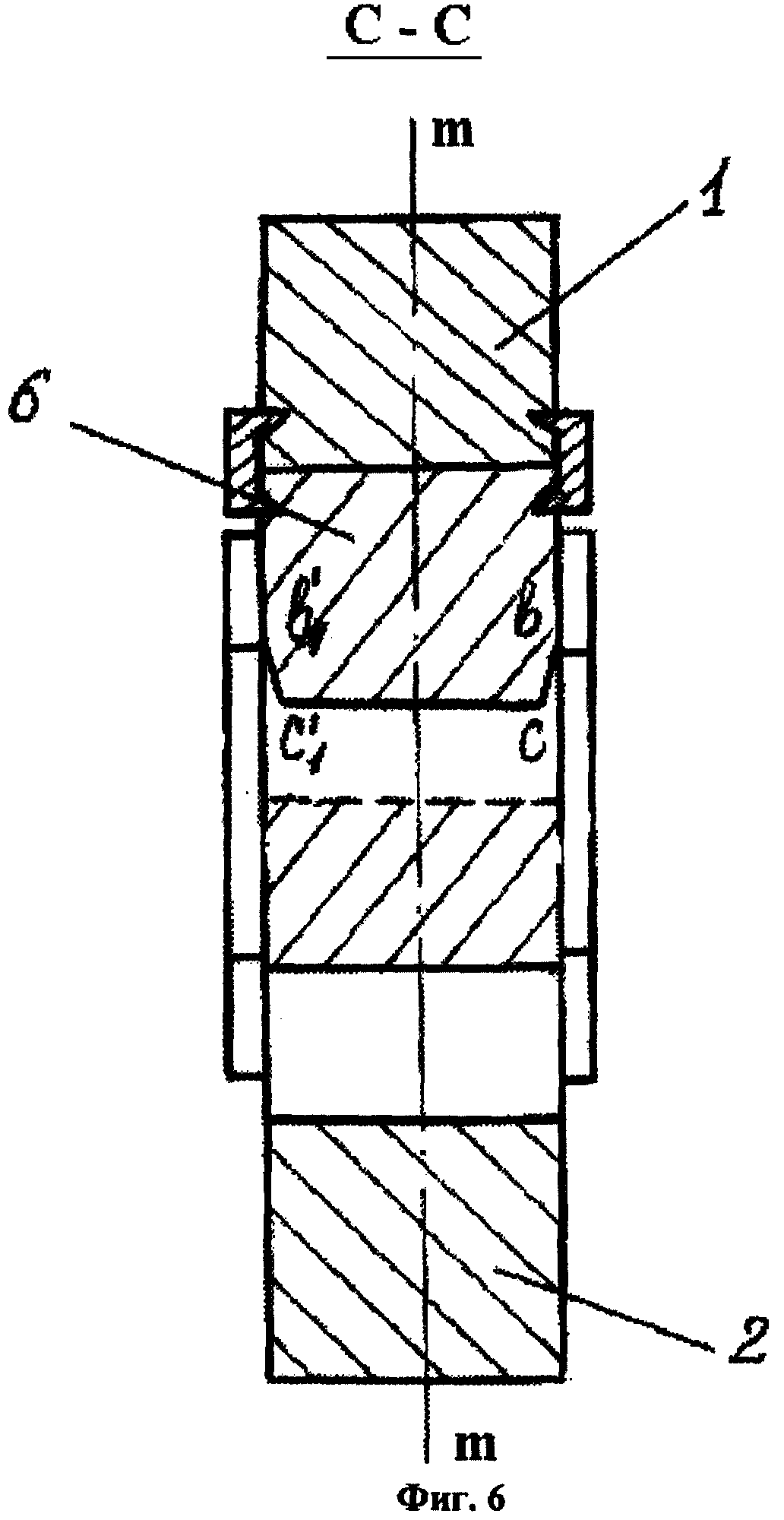

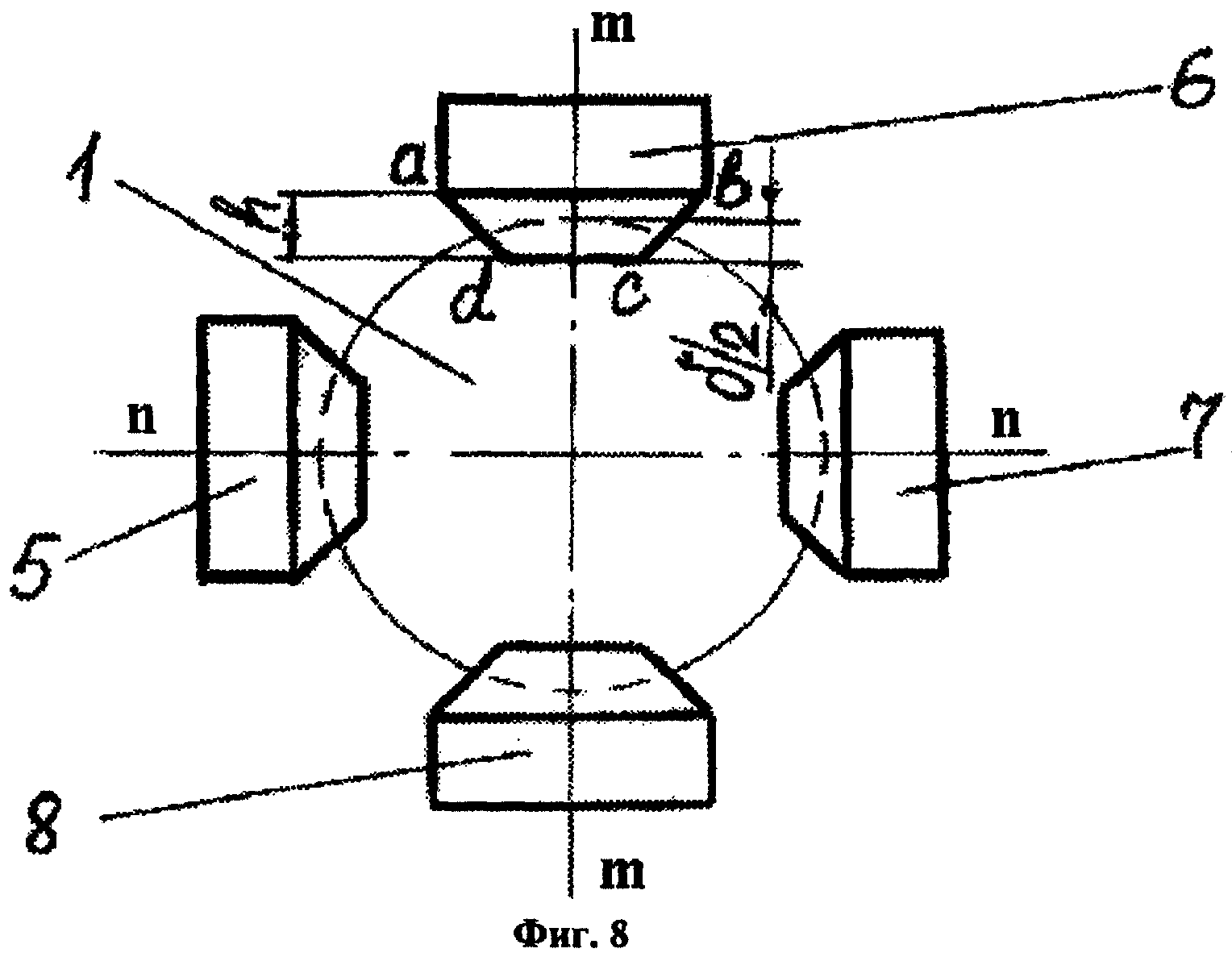

На фиг.1 представлен общий вид четырехбойкового ковочного устройства в статике (при сведении бойков); на фиг.2 - сечение А-А фиг.1; на фиг.3 - сечение В-В фиг.1 (вариант I); на фиг.4 - сечение В-В фиг.1 (вариант II); на фиг.5 - сечение В-В фиг.1 (вариант III); на фиг.6 - сечение С-С фиг.1; на фиг.7 представлен общий вид четырехбойкового ковочного устройства в динамике (в процессе обжатия заготовки); на фиг.8 - схема обжатия заготовки четырьмя бойками при неполном внедрении боковых плоскостей бойков в тело заготовки; на фиг.9 - схема обжатия заготовки четырьмя бойками при полном внедрении боковых плоскостей бойков в тело заготовки; на фиг.10 - две стадии обжатия заготовки четырьмя бойками с кантовками последней на угол β.

Четырехбойковое ковочное устройство состоит из держателя верхнего бойка 1, держателя нижнего бойка 2, держателей боковых бойков 3, 4, бойков 5-8, направляющих 9-12 (фиг.1). К верхней плите 13, установленной на подвижной траверсе пресса, а также к нижней плите 14 ковочное устройство крепится с помощью пазов, например, типа "ласточкин хвост" или с помощью специальных зажимов (не показаны).

Держатели 3, 4 боковых бойков 5, 7 имеют наклонные плоскости скольжения, соответствующие наклонным плоскостям скольжения держателей 1, 2 верхнего 6 и нижнего 8 бойков и кинематически связаны с ними посредством направляющих П-образного поперечного сечения 9-12, обеспечивающих возвратно-поступательные движения держателей боковых бойков 3, 4 (фиг.1-5, 7). Бойки 5-8 имеют в поперечном сечении рабочие участки "abcd", каждый в форме равнобедренной трапеции, вершиной "dc", обращенной к обрабатываемой заготовке (показана пунктиром на фиг.7-10). Боковые плоскости "ad" и "cb" (фиг.1, 8, 9) активно участвуют в формировании поперечного сечения поковки (фиг.8-10). При этом геометрические размеры трапеции выбираются исходя из соотношения

F1/F2=1,8÷10,

где F1 - площадь контура, ограниченная основаниями трапеций;

F2 - площадь контура, ограниченная вершинами трапеций.

На фиг.1 площадь F1 обозначена буквами abba, а площадь F2 - буквами dcc'd'.

При отношении F1/F2<1,8 не обеспечивается необходимая степень деформации заготовки (ε=30%) в одном комплекте бойков с внедрением боковых поверхностей бойков в тело заготовки, а также не достигается высокая производительность процесса ковки.

При отношении F1/F2>10 существенно увеличиваются габариты устройства, что не рационально.

Как показано на фиг 2-5, внутренние поверхности (плоскости) направляющих П-образного поперечного сечения 9-12, а также охватываемые ими "в замок" (с возможностью относительного продольного перемещения) поверхности (плоскости) держателей бойков ориентированы, каждая, под углом α=0÷170° к плоскости крепления направляющей на держателе бойка.

Это обеспечивает плавное, без перекосов, скольжение держателей боковых бойков относительно держателей верхнего и нижнего бойков. На фиг.5 показан случай выполнения направляющих с углом α=0°.

При углах α>0÷170° возможны перекосы держателей боковых бойков, их заклинивание и поломка направляющих.

Возможны два варианта крепления направляющих П-образного поперечного сечения.

Первый, известный, вариант крепления направляющих заключается в том, что направляющая закреплена неподвижно на держателе верхнего или нижнего бойков, а внутренняя поверхность направляющей подвижно контактирует с охватываемой ею поверхностью, выполненной на держателе бокового бойка (фиг.3, 4, 5) (патент Украины № 21986 A, B 21 J 13/02, 30.04.98). Однако не во всех случаях такое крепление направляющих обеспечивает требуемый высокий уровень сборки устройства, а следовательно, и большой межремонтный срок его службы.

В заявляемой конструкции четырехбойкового ковочного устройства возможен второй вариант крепления направляющих, заключающийся в том, что направляющая закреплена на держателе бокового бойка, а внутренняя ее поверхность подвижно контактирует с охватываемой поверхностью, выполненной на держателе верхнего или нижнего бойка (фиг.2). Это обеспечивает возможность более точного выполнения сборки устройства, повышающей стойкость к истиранию наклонных плоскостей держателей бойков, что в результате приводит к увеличению межремонтного срока службы устройства.

Работа четырехбойкового ковочного устройства осуществляется следующим образом.

При подъеме подвижной траверсы пресса с верхней плитой 13 вверх держатель верхнего бойка 1 с бойком 6 перемещается также вверх и одновременно с помощью направляющих 9-12 разводит в стороны держатели боковых бойков 3, 4, открывая рабочее пространство устройства (фиг.7).

Затем заготовку (на фиг.7 показано пунктиром поперечное сечение заготовки) с помощью манипулятора подают в рабочую зону устройства. После этого включают рабочий ход пресса, при котором его подвижная траверса перемещает держатель верхнего бойка 1 вместе с бойком 6 в направлении к заготовке и вместе с бойком 8 обжимает ее в вертикальной плоскости. Одновременно с помощью направляющих 9-12 и сопрягаемых наклонных плоскостей держатель верхнего бойка 1 перемещает в направлении к заготовке держатели 3, 4 боковых бойков 5, 7, которые обжимают ее в радиальном и тангенциальном направлениях. После окончания обжатия заготовки траверса пресса с верхней плитой 13 перемещает держатель верхнего бойка 1 вверх, раскрывая устройство, и цикл обжатия повторяется (фиг.7).

Заявляемый способ радиальной ковки заготовок четырьмя бойками в заявляемой конструкции четырехбойкового ковочного устройства осуществляют следующим образом.

Вначале подготавливают к работе ковочный комплекс - радиально-ковочную машину или гидравлический ковочный пресс с четырехбойковым ковочным устройством. Для этого перед ковкой устанавливают в рабочее пространство РКМ или ковочного устройства четыре одинаковых бойка 5-8, располагая их попарно в двух взаимно перпендикулярных плоскостях "nn" и "mm" (фиг.8).

Нагретую до ковочной температуры заготовку в виде слитка, литой или предварительно деформированной заготовки, достают из нагревательной печи и с помощью манипулятора подают в рабочую зону ковочного агрегата, где производят ее обжатия бойками 5-8 с внедрением боковых поверхностей бойков в тело заготовки (фиг.8-10). При этом единичные обжатия заготовки выполняют величиной

δ=(0,4-2, 4)·h,

где h - высота рабочего участка бойка.

При обжатиях заготовки менее 0,4h не обеспечивается высокая производительность процесса, а также не достигается высокое качество металла в осевой зоне поковки. При обжатиях заготовки более 2,4h возможны заковы на поверхности поковки, так как в этом случае бойки будут внедряться в тело поковки не только боковыми плоскостями рабочих участков, но и боковыми плоскостями оснований бойков. На фиг.9 показана схема обжатия четырьмя бойками с максимально возможным внедрением бойков в тело заготовки. В этом случае

δ/2=1,2h или δ=2,4h.

После каждого единичного обжатия осуществляют подачу и кантовку заготовки на угол β с перекрытием обжимаемых участков до полного обжатия всей ее поверхности (фиг.10).

Заявляемый способ обжатия заготовки четырьмя бойками с внедрением боковых поверхностей этих бойков при единичных обжатиях δ=(0,4-2,4)· h позволяет выполнить ковку заготовки со степенью деформации ε=30-99% с одного нагрева заготовки в одном комплекте бойков и получить качество металла выше известных аналогов.

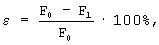

Расчет степени деформации производят по формуле

где F0, F1 - площади поперечных сечений заготовки и готовой поковки соответственно.

При ковке заготовки со степенью деформации ε<30% не обеспечивается высокое качество металла, а при ковке со степенью деформации ε>99,0% заготовка остывает ниже температуры пластической деформации, что приводит к необходимости остановки процесса ковки.

При этом раскрытие бойков перед обжатием заготовки выполняют при соблюдении соотношения

lk/l≥0,20,

где lk - длина контактных площадок сопрягаемых наклонных плоскостей скольжения держателей бойков;

l - длина направляющих (фиг.7).

При отношении lk/l<0,20 возможен перекос держателей боковых бойков в направляющих П-образного поперечного сечения, их заклинивание и поломка направляющих.

Эксплуатацию устройства в процессе обжатия заготовки производят при соблюдении соотношения

lk/l≥0,33.

При отношении lk/l<0,33 существенно увеличивается износ плоскостей скольжения держателей бойков и, соответственно, уменьшается межремонтное время работы устройства и, как следствие, объемы производства поковок в этот период.

Пример осуществления способа

Перед началом работы готовили к работе четырехбойковое ковочное устройство путем установки на держателях бойков с геометрическими размерами в зависимости от диаметра поковки. На смежные наклонные поверхности скольжения бойков и направляющих наносили слой смазки на основе дисульфита молибдена, обеспечивающей нормальную работу устройства в течение одной смены (8 часов).

Слиток массой 1 т, диаметром 440 мм из быстрорежущей стали Р6М5ФЗ нагрели в газовой камерной печи до температуры 1150°С и проковали на гидравлическом ковочном прессе усилием 20 МН в четырехбойковом ковочном устройстве заявляемой конструкции в поковку диаметром 105 мм. Ковку производили в одном комплекте бойков за один нагрев слитка.

Степень деформации составила

Единичные обжатия слитка выполняли величиной δ=120-220 мм, что соответствовало соотношению

δ/h=0, 55-1,6,

где h - высота рабочего участка бойка.

В процессе ковки происходило внедрение боковых плоскостей бойков в тело заготовки.

В используемом четырехбойковом ковочном устройстве были выдержаны следующие соотношения:

F1/F2=3,2,

а угол α=140°.

Раскрытие бойков четырехбойкового ковочного устройства осуществляли (до загрузки заготовки), выдерживая соотношение

lk/l=0,26-0,48,

а обжатия заготовки производили при соблюдении соотношения

lk/l=0,38-0,43.

Производительность процесса ковки составила 2230 кг/ч.

Качество металла оценивали баллом карбидной неоднородности по трем зонам поперечного сечения поковки:

1-я - 5 мм от поверхности поковки;

2-я - середина радиуса поперечного сечения поковки (1/2R);

3-я - осевая зона поковки.

У поверхности карбидная неоднородность соответствовала 3 баллу, на 1/2R - 5 баллу, а в осевой - 6 баллу.

На наклонных плоскостях скольжения держателей бойков задиры и глубокие царапины отсутствовали.

Для сравнения проковали слиток массой 1 т, диаметром 440 мм из стали Р6М5ФЗ по способу-прототипу в известном четырехбойковом ковочном устройстве в поковки диаметром 105 мм.

Производительность процесса ковки по способу-прототипу составила 1560 кг/ч, а качество металла, оцениваемое баллом карбидной неоднородности:

- у поверхности поковки - 4 балл;

- на половине радиуса поперечного сечения - 7 балл;

- в осевой зоне поковки - 7-8 балл.

На наклонных плоскостях скольжения держателей бойков появились глубокие царапины, риски.

Результаты опытов при других параметрах процесса и устройства представлены в табл.1-3.

Анализ данных, приведенных в табл.1-3, показывает, что качество металла поковок, полученных заявляемым способом в заявляемой конструкции четырехбойкового ковочного устройства (оцениваемое баллом карбидной неоднородности), выше качества металла поковок, полученных по способу-прототипу. На конкретном примере изготовления поковок из быстрорежущей стали Р6М5ФЗ снижение карбидной неоднородности составило 1-2 балла.

Производительность процесса ковки по патентуемому способу увеличилась на 8,3-57,7%, а стойкость плоскостей скольжения увеличилась в 2,4 раза. При этом при эксплуатации патентуемого устройства исключалось его заклинивание и поломки направляющих.

Реферат

Изобретение относится к обработке металлов давлением и могут быть использовано при радиальной ковке слитков и заготовок. Ковку нагретой заготовки осуществляют в одном комплекте бойков, установленных на синхронно движущихся держателях, со степенью деформации 30-99%. Ковка включает единичные обжатия заготовки, подачи и кантовки. Единичные обжатия производят глубиной, величину которой определяют из приведенной зависимости. Способ реализуют на устройстве, содержащем бойки с рабочей поверхностью, образованной несколькими плоскостями, держатели верхнего и нижнего бойков с наклонными плоскостями скольжения, относительно которых перемещаются наклонные плоскости скольжения держателей боковых бойков. Последние связаны с упомянутыми держателями верхнего и нижнего бойков посредством восьми направляющих П-образного поперечного сечения. Бойки имеют в поперечном сечении рабочие участки в форме равнобедренной трапеции. Образующие замковое соединение внутренние плоскости П-образных направляющих и охватываемые ими плоскости держателей бойков расположены под углом α=0-170° к плоскости крепления направляющей на держателе бойка. В результате обеспечивается повышение качества и производительности ковки, увеличение износостойкости используемой оснастки. 2 н. и 4 з.п. ф-лы, 10 ил., 3 табл.

Комментарии