Способ изготовления полых поковок и ковочный комплекс для его осуществления - RU2486985C2

Код документа: RU2486985C2

Чертежи

Описание

Изобретение относится к обработке металлов давлением, а именно к способам изготовления полых поковок и ковочным комплексам для их осуществления.

Изобретение может быть использовано в кузнечных и кузнечно-прессовых цехах на машиностроительных и металлургических заводах при изготовлении полых поковок труб, валов, осей, цилиндров и др. полых изделий (гладких и ступенчатых) круглого поперечного сечения из различных сталей, сплавов и цветных металлов.

Известен способ изготовления полых поковок, включающий нагрев полой заготовки до температуры деформации, установку в ее полость оправки и последующую ковку заготовки с подачами и кантовками за один или несколько проходов одновременно четырьмя бойками на радиально-обжимной машине (РОМ) (Ростовщиков В.А. Технология и оборудование для формообразования полых длинномерных поковок горячим радиальным обжатием // Кузнечно-штамповочное производство. - 1987. - №6. - С.10-13).

Этот способ отличается высокой производительностью и позволяет получать полые поковки высокой точности с минимальными припусками на механическую обработку.

Однако недостатком данного способа является то, что для его осуществления требуются специальные радиально-обжимные машины (РОМ), которые относятся к уникальному и дорогостоящему оборудованию. Кроме того, на РОМ невозможно изготовить полые поковки большой массы и больших диаметров, что ограничивает использование этого процесса.

Наиболее близким аналогом заявляемого способа, выбранным в качестве прототипа, является способ изготовления полых поковок, включающий нагрев полой заготовки до температуры деформации и ковку на гидравлическом ковочном прессе в четырехбойковом ковочном устройстве по меньшей мере за один проход одновременно четырьмя бойками путем обжатия со сдвиговыми деформациями в поперечной плоскости заготовки при каждом единичном обжатии с подачами и кантовками. В процессе обжатия верхний боек перемещается вниз к неподвижному нижнему бойку, а два боковых бойка перемещаются вниз и навстречу друг другу (RU 2362647 С2, МПК (2006.01) В21К 21/00, B21J 1/04, опубл. 27.07.2009).

Этот способ изготовления полых поковок позволяет получить полые поковки большой массы и размеров, а для его использования не требуется уникальное и дорогое оборудование, например РОМ.

Недостатком известного способа является то, что он не позволяет получать поковки с заданными размерами по внутреннему диаметру и толщине стенки, что приводит к снижению качества поковок.

Известен ковочный комплекс для изготовления полых поковок, включающий четырехбойковую радиально-обжимную машину (РОМ) с двумя манипуляторами и оправку (Ростовщиков В.А. Технология и оборудование для формообразования полых длинномерных поковок горячим радиальным обжатием // Кузнечно-штамповочное производство. - 1987. - №6. - С.10-13).

Этот ковочный комплекс отличается высокой производительностью и позволяет получать полые поковки высокой точности с минимальными припусками на механическую обработку.

Недостатком данного комплекса является то, что он относится к уникальному и дорогостоящему оборудованию. Кроме того, на этом комплексе невозможно изготовить полые поковки большой массы и больших размеров.

Наиболее близким аналогом заявляемого устройства, выбранным в качестве прототипа, является ковочный комплекс для изготовления полых поковок, включающий гидравлический ковочный пресс с манипулятором и четырехбойковое ковочное устройство (RU 2362647 С2, МПК (2006.01) В21К 21/00, B21J 1/04, опубл. 27.07.2009).

Этот ковочный комплекс позволяет получать поковки большой массы и размеров и по сравнению с ковочным комплексом на базе РОМ относительно дешев.

Недостатками известного ковочного комплекса являются его невысокая производительность и недостаточно высокие надежность и долговечность работы, обусловленные затруднениями при деформации заготовки, недостаточной проработкой формы бойков.

В основу первого из группы изобретений поставлена задача усовершенствования способа изготовления полых поковок, в котором путем введения новых операций и изменения технологических режимов выполнения существующих обеспечивается получение поковок без дефектов на внутренней и внешней поверхностях, а также улучшение условий взаимодействия оправки с заготовкой перед и в процессе ковки, что приводит к повышению качества получаемых поковок, производительности процесса, устранению заковов оправки.

В основу второго из группы изобретений поставлена задача усовершенствования ковочного комплекса для изготовления полых поковок, в котором путем конструктивных изменений обеспечиваются оптимальные условия для деформации заготовки, согласованные действия бойков и оправки, что приводит к повышению производительности, надежности и долговечности работы оборудования.

Первая поставленная задача достигается тем, что в способе изготовления полых поковок, включающем нагрев полой заготовки до температуры деформации и последующую ковку в четырехбойковом ковочном устройстве за один или несколько проходов одновременно четырьмя бойками путем обжатия со сдвиговыми деформациями в поперечной плоскости заготовки при каждом единичном обжатии, в процессе которого верхний боек перемещается вниз, к неподвижному нижнему бойку, а два боковых бойка перемещаются вниз и навстречу друг другу, с подачами и кантовками на гидравлическом ковочном прессе, новым является то, что перед ковкой в полость заготовки устанавливают оправку, выдерживая соотношение:

d1/d2=1,03-2,0,

где d1 - диаметр отверстия заготовки;

d2 - диаметр оправки,

ковку выполняют бойками, каждый из которых имеет по меньшей мере один заходный участок и калибрующий участок, в два этапа, на первом из которых обжимают заготовку до контакта участков ее внутренней поверхности с поверхностью оправки, а на втором этапе - пластическую деформацию участков заготовки на оправке, а ковку на втором этапе осуществляют со степенью деформации 1,2-30,0% при каждом единичном обжатии, в процессе которого оправку перемещают вниз так, что ее продольная ось смещается на величину смещения продольной оси заготовки.

Задача изобретения достигается также тем, что после каждой подачи s заготовку кантуют на угол α, выдерживая соотношение:

s≤b1·α/360,

где b1 - ширина бойка.

Задача изобретения достигается также тем, что после каждой подачи s заготовку кантуют на угол α несколько раз (n), выдерживая соотношение:

n≤α/360.

Задача изобретения достигается также тем, что первый и второй этапы ковки осуществляют при каждом единичном обжатии.

Задача изобретения достигается также тем, что в процессе ковки оправку охлаждают предпочтительно водой.

Задача изобретения достигается также тем, что в процессе ковки на поверхность оправки наносят смазку.

Задача изобретения достигается также тем, что в процессе ковки в оправке возбуждают ультразвуковые колебания, направленные вдоль продольной оси оправки.

Между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом существует следующая причинно-следственная связь.

Установка оправки в полость заготовки перед ковкой обеспечивает формирование в поковке полости того диаметра, который имеет оправка, а также за счет гладкой поверхности оправки калиброванной внутренней поверхности поковки, что приводит к повышению качества поковок.

Установка оправки при отношении диаметра отверстия заготовки к диаметру оправки 1,03-2,0 обеспечивает возможность беспрепятственного вхождения оправки в полость заготовки и повышение качества внутренней поверхности поковки, в результате чего повышаются производительность процесса и качество поковок. При отношении <1,03 оправка перед ковкой может не войти в отверстие заготовки, у которой после ее нагрева образовалась окалина как на наружной поверхности, так и на внутренней. Окалина на внутренней поверхности во время транспортировки заготовки может осыпаться внутрь заготовки и не позволить оправке войти в отверстие заготовки. При отношении >2,0 не достигается высокая производительность процесса ковки. Кроме того, при таком отношении возможно образование гофр на внутренней поверхности поковки с последующим их заковыванием, что может привести к браку.

Выполнение ковки бойками, каждый из которых имеет по меньшей мере один заходный участок и калибрующий участок, обеспечивает более равномерное, без резких переходов, сужение заготовки в направлении ее продольной оси при обжатиях заготовки, что приводит к более интенсивному течению металла в этом направлении и обеспечивает отсутствие дефектов прежде всего на внешней поверхности поковок и повышение производительности процесса.

Выполнение ковки в два этапа обеспечивает равномерное уменьшение внутренней полости заготовки, что улучшает качество обработки и позволяет получить внутреннюю поверхность поковки без поверхностных дефектов в виде разрывов металла. Это особенно актуально при ковке малопластичных труднодеформируемых металлов и сплавов, например при ковке жаропрочных и жаростойких сталей и сплавов.

Осуществление ковки на втором этапе со степенью деформации 1,2-30,0% обеспечивает наиболее оптимальные условия деформации, позволяющие достигнуть повышение производительности процесса и качества поковок. При ковке со степенью деформации <1,2% существенно удлиняется процесс ковки, температура заготовки может значительно понизиться, что потребует ее дополнительного подогрева, а это не обеспечивает высокую производительность процесса. А при ковке >30,0% возможно образование дефектов как на наружной, так и на внутренней поверхности, кроме того, существенно увеличиваются усилия, необходимые для перемещения оправки внутри заготовки.

Перемещение при каждом единичном обжатии оправки вниз так, что ее продольная ось смещается на величину смещения продольной оси заготовки, обеспечивает такое же взаимодействие оправки и заготовки, как если бы ось заготовки оставалась неподвижной, что приводит к улучшению условий деформации заготовки, отсутствию дефектов поковки и заковов оправки.

Кроме того, выдерживание соотношения s≤b1·α/360 способствует достижению наиболее высокого качества поверхности (внутренней и наружной) поковки при ковке по винтовым траекториям, так как полностью перекрывается за один оборот заготовки вся ее поверхность. Такой же эффект, но при ковке кольцами, достигается благодаря выдерживанию соотношения n≤α/360.

Осуществление первого и второго этапов ковки при каждом единичном обжатии приводит к достижению максимальной производительности процесса.

Охлаждение предпочтительно водой оправки в процессе ковки повышает стойкость оправки и, соответственно, срок ее службы.

Нанесение смазки в процессе ковки на поверхность оправки существенно уменьшает трение между оправкой и заготовкой, что приводит к уменьшению усилий при продвижении заготовки на оправке и снижению износа оправки.

Возбуждение в процессе ковки ультразвуковых колебаний в оправке, направленных вдоль продольной оси оправки, уменьшает трение между оправкой и заготовкой, что также приводит к уменьшению усилий при продвижении заготовки на оправке и снижению износа оправки.

Вторая поставленная задача достигается тем, что в ковочном комплексе, содержащем гидравлический ковочный пресс с одним или двумя манипуляторами и четырехбойковое ковочное устройство и оправку, новым является то, что каждый боек имеет калибрующий участок и примыкающий к нему по меньшей мере один заходный участок, расположенный под углом 130-180° к калибрующему участку, вдоль продольной оси четырехбойкового ковочного устройства с возможностью перемещения вдоль и поперек этой оси в процессе ковки установлена оправка, содержащая опорный механизм, державку и рабочую часть, при этом рабочая часть оправки имеет конусность 0,018-0,060, а ширина b1 бойка не выступает за пределы рабочей части оправки и составляет не более 0,9 ширины b2 поверхности рабочей части оправки.

Задача изобретения достигается также тем, что оправка установлена с возможностью поворота ее рабочей части вокруг своей продольной оси.

Задача изобретения достигается также тем, что державка оправки проходит через осевую полость в манипуляторе.

Задача изобретения достигается также тем, что державка оправки закреплена на одном из двух манипуляторов, являющемся опорным механизмом оправки.

Задача изобретения достигается также тем, что ковочный комплекс оснащен системой охлаждения рабочей части оправки, включающей вентиль подачи воды, коллектор подвода и слива воды, трубопроводы и гибкие шланги, а оправка имеет осевую полость.

Задача изобретения достигается также тем, что система охлаждения дополнительно оснащена насосом.

Задача изобретения достигается также тем, что ковочный комплекс оснащен системой подачи смазки на поверхность рабочей части оправки, содержащей насос, трубопроводы, соединительные элементы и каналы, выполненные в рабочей части оправки.

Задача изобретения достигается также тем, что оправка оснащена оборудованием для возбуждения ультразвуковых колебаний в рабочей части оправки, направленных вдоль продольной оси оправки.

Задача изобретения достигается также тем, что на поверхность рабочей части оправки нанесено покрытие из жаропрочного сплава с содержанием никеля не менее 70%.

Между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом существует следующая причинно-следственная связь.

Использование бойков, имеющих калибрующий участок и примыкающий к нему по меньшей мере один заходный участок, расположенный под углом 130-180° к калибрующему участку, обеспечивает наиболее интенсивное течение металла в направлении продольной оси заготовки при обжатиях заготовки, что повышает производительность процесса при ковке полых заготовок с разной толщиной стенки. При ковке заготовок с отношением толщины стенки Δd к наружному диаметру d3 более 0,25 используют угол 170-180°, то есть практически с плоской (угол 180°) поверхностью. При ковке заготовок с более тонкой стенкой (отношение Δd/d3≤0,25) используют углы менее 170° в зависимости от размеров заготовки и материала заготовки.

Установка вдоль продольной оси четырехбойкового ковочного устройства с возможностью перемещения вдоль и поперек этой оси в процессе ковки оправки обеспечивает за счет ковки на оправке создание оптимальных условий для деформации поковки, что приводит к повышению производительности и надежности работы оборудования.

Установка оправки, содержащей опорный механизм, державку и рабочую часть, способствует достижению согласованных действий бойков и оправки при ковке. Во-первых, ось оправки перемещается вниз при перемещении вниз обжатой бойками заготовки при каждом единичном обжатии, а во-вторых, оправка перемещается вдоль продольной оси устройства при подачах заготовки. В результате этого достигается повышение производительности, надежности и долговечности работы оборудования.

Выполнение рабочей части оправки с конусностью 0,018-0,060 обеспечивает наиболее оптимальные условия для снятия оправки в процессе ковки и, как следствие, повышение срока ее службы. При угле менее 0,018 возможен заков оправки, а при угле более 0,060 увеличивается существенно припуск и уменьшается коэффициент использования металла и выход годного.

Выполнение условия, что ширина b1 бойка не должна выступать за пределы рабочей части оправки и составлять не более 0,9 ширины b2 поверхности рабочей части оправки, предохраняет оправку от возможных заковов, что также способствует достижению технического результата.

Кроме того, установление оправки с возможностью поворота ее рабочей части вокруг своей продольной оси обеспечивает возможность поворота оправки вместе с кантовками заготовки, что также способствует повышению производительности устройства.

Выполнение державки оправки, проходящей через осевую полость в манипуляторе, повышает надежность работы ковочного комплекса.

Выполнение державки оправки, закрепленной на одном из двух манипуляторов, позволяет использовать существующие ковочные комплексы на базе гидравлических ковочных прессов, не прибегая к их существенной модернизации, что существенно снижает затраты на ковочный комплекс для изготовления полых поковок.

Оснащение ковочного комплекса системой охлаждения рабочей части оправки повышает стойкость оправки и, соответственно, срок ее службы.

Оснащение ковочного комплекса системой подачи смазки на поверхность рабочей части оправки, а также оснащение оправки оборудованием для возбуждения ультразвуковых колебаний в рабочей части оправки, направленных вдоль продольной оси оправки, позволяет уменьшить усилия при продвижении заготовки на оправке и снизить износ оправки, а это, в свою очередь, приводит к повышению надежности работы оборудования.

Нанесение на поверхность рабочей части оправки покрытия из жаропрочного сплава с содержанием никеля не менее 70% обеспечивает высокую стойкость оправки и низкий коэффициент трения между поверхностью рабочей части оправки и заготовкой. Это позволяет уменьшить усилия при продвижении заготовки на оправке и повысить стойкость оправки. При содержании никеля менее 70% коэффициент трения увеличивается.

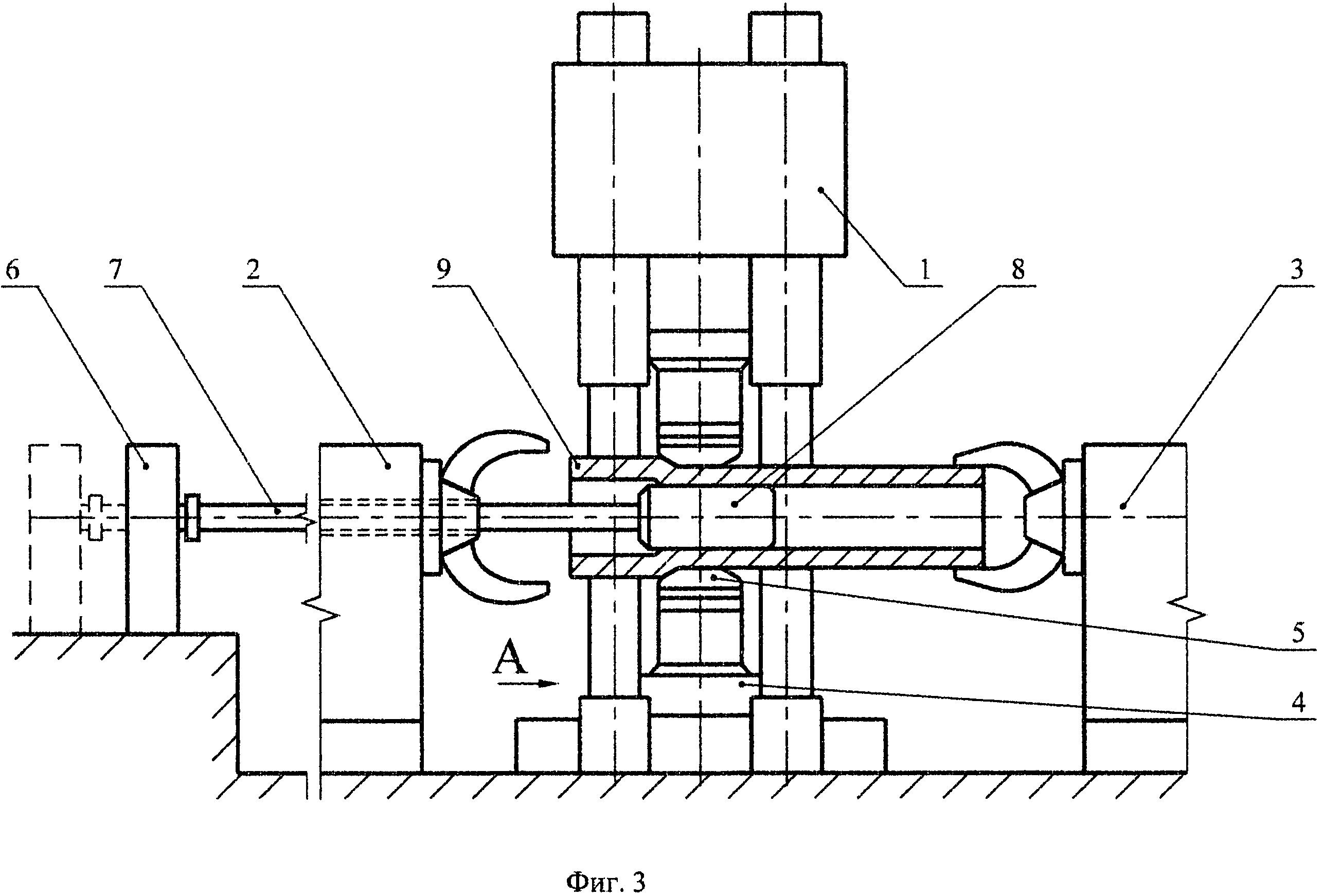

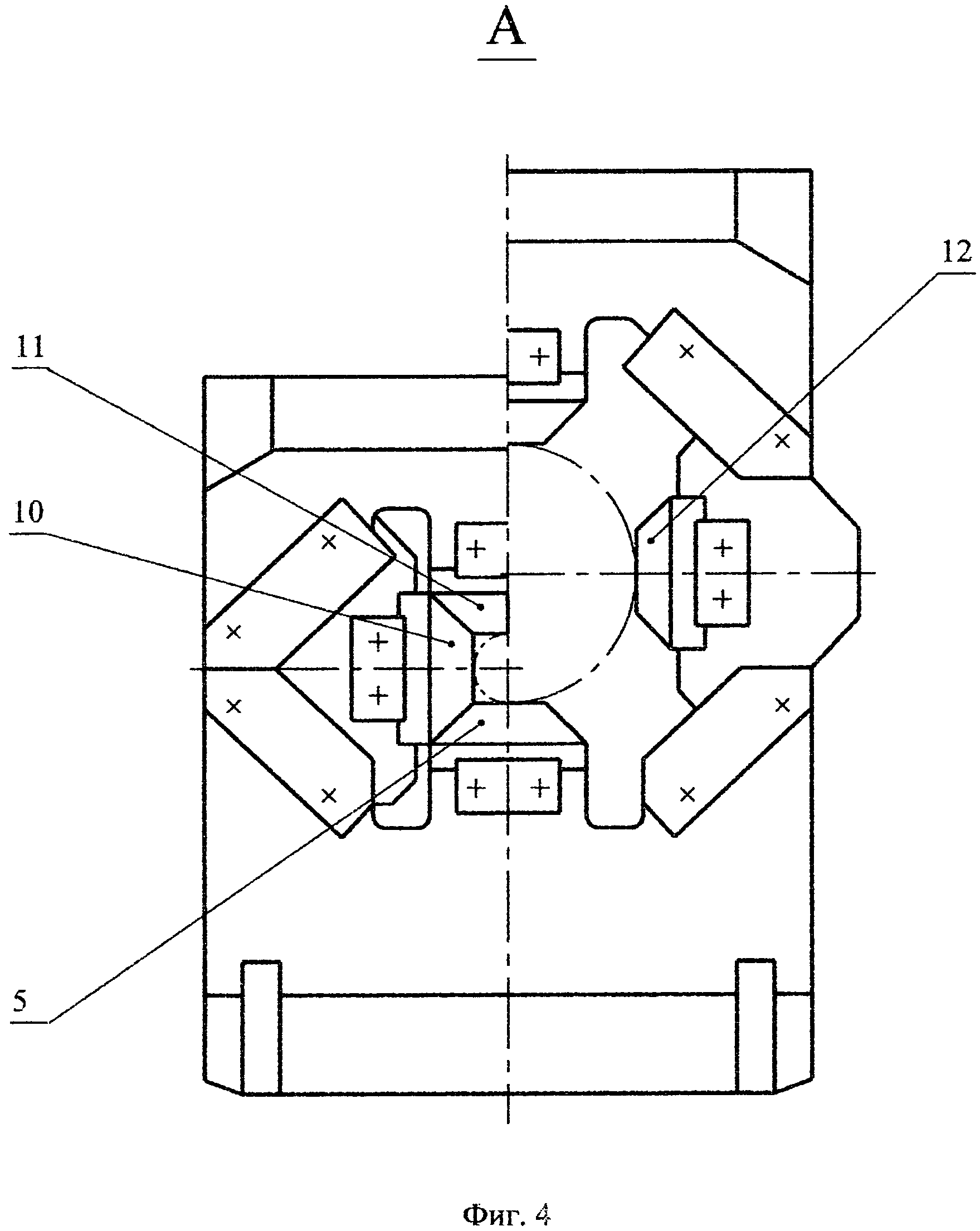

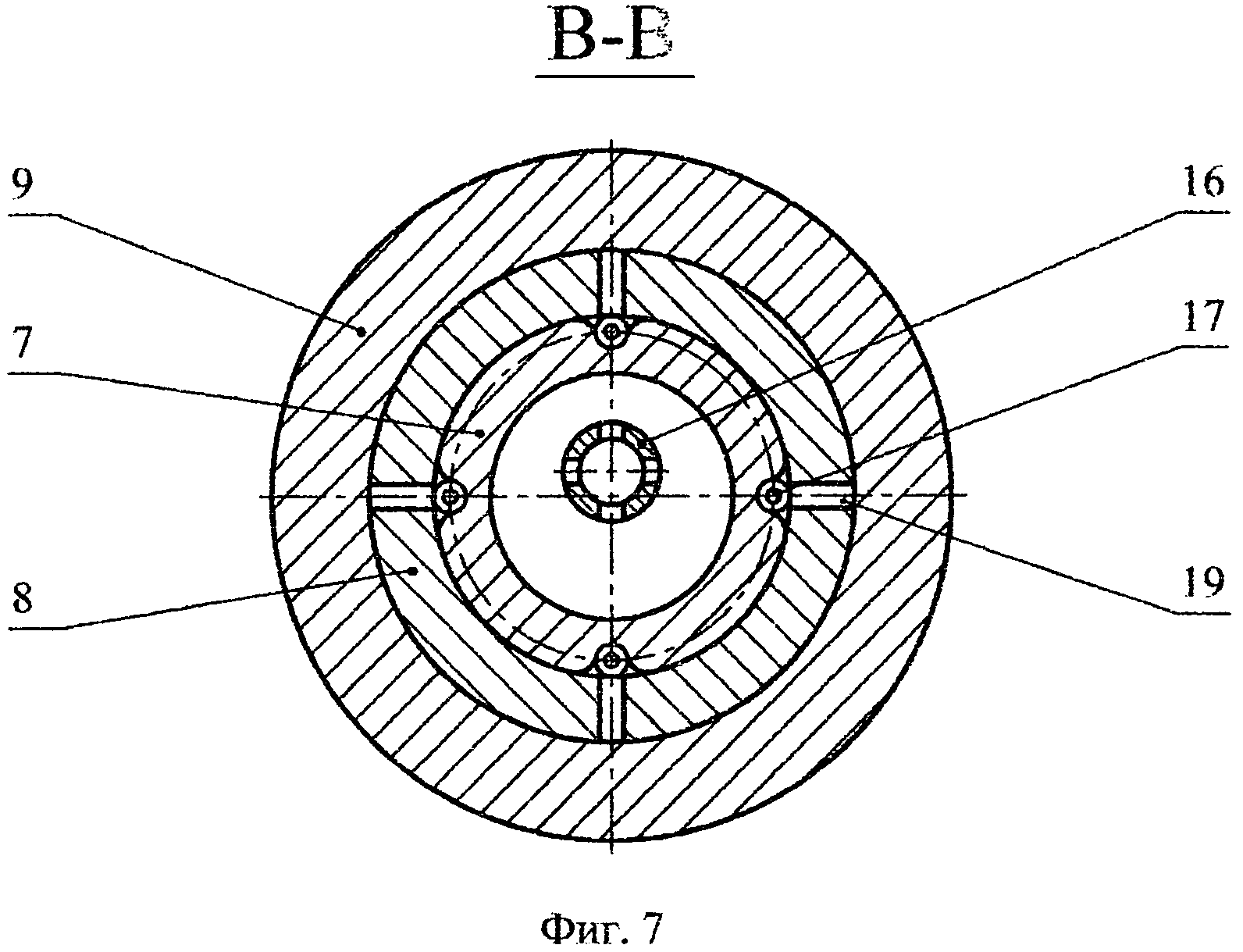

Заявляемые способ изготовления полых поковок и ковочный комплекс для его осуществления поясняются чертежами, где на фиг.1 изображена схема первого этапа ковки, на фиг.2 - схема второго этапа ковки; на фиг.3 - ковочный комплекс для изготовления полых поковок с двумя манипуляторами и оправкой, установленной за одним из манипуляторов; на фиг.4 - вид А на фиг.3, на котором изображено четырехбойковое ковочное устройство; на фиг.5 - ковочный комплекс, у которого оправка зажата в губках одного из манипуляторов; на фиг.6 - ковочный комплекс с системой охлаждения оправки, системой смазки поверхности оправки и устройством для ультразвуковых колебаний; на фиг.7 - сечение В-В на фиг.6; на фиг.8 - схема обжатия заготовки на оправке; на фиг.9 - схема смещения оси заготовки при обжатии бойками.

На чертежах обозначено: 1 - ковочный пресс; 2, 3 - манипуляторы; 4 - четырехбойковое ковочное устройство; 5 - нижний боек четырехбойкового ковочного устройства; 6 - опорный механизм оправки; 7 - державка оправки; 8 - рабочая часть оправки; 8а - положение оправки до обжатия заготовки; 8b - положение оправки после обжатия заготовки; 9 - полая заготовка; 10-12 - бойки; 13 - устройство для возбуждения ультразвуковых колебаний; 14 - коллектор для подвода и слива воды; 15 - коллектор для подвода смазки; 16 - трубка для подачи воды; 17 - трубки для подачи смазки; 18 - шпонка; 19 - каналы для смазки; 20 - уплотнения; 21 - крышка; 22 - уплотнения; 23 - крышка; 24 - заходный участок; 25 - калибрующий участок; 26 - трубопровод для подвода воды; 27 - трубопровод для слива воды; 28 - подвод смазки от насоса; β - угол между заходным и калибрующим участком; b1 - ширина бойка; b2 - ширина рабочей части оправки; d1 - диаметр отверстия заготовки; d2 - диаметр оправки; d3 - наружный диаметр заготовки; d4 - диаметр заготовки после первого этапа обжатия; d5 - диаметр поковки; δ - величина смещения оси заготовки; O-O - вертикальная плоскость симметрии четырехбойкового ковочного устройства.

Заявляемый способ изготовления полых поковок осуществляют следующим образом.

Полую заготовку 9 (литую или предварительно деформируемую, с полостью, полученную методом пластической деформации или сверлением) нагревают до температуры пластической деформации и подают на ковочный пресс 1, оснащенный четырехбойковым ковочным устройством 4 и оправкой 8 (фиг.3-5).

Оправку 8 устанавливают в полость заготовки 9 с зазором (фиг.1), выдерживая соотношение:

d1/d2=1,03-2,0,

где d1 - диаметр отверстия заготовки,

d2 - диаметр оправки.

Оправка, располагаемая в полости заготовки, не деформируется в процессе ковки. Она служит наковальней для вытяжки заготовки в продольном направлении и для калибровки внутреннего отверстия поковки. При ковке на оправке обеспечивается формирование полости того диаметра, который имеет оправка. Кроме того, с помощью оправки, имеющей гладкую поверхность, осуществляется калибровка внутренней поверхности поковки.

Заготовку 9 куют в четырехбойковом ковочном устройстве 4 за один или несколько проходов одновременно четырьмя бойками 5, 10-12 путем обжатия со сдвиговыми деформациями в поперечной плоскости заготовки 9 при каждом единичном обжатии. В процессе обжатия верхний боек 11 четырехбойкового ковочного устройства 4 перемещают вниз, к неподвижному нижнему бойку 5. Два боковых бойка 10, 12 устройства 4 перемещают вниз и навстречу друг другу в радиальном и тангенциальном направлениях. Все три подвижных бойка 10-12 устройства 4 одновременно обжимают заготовку 9, смещаясь к нижнему неподвижному бойку 5 (фиг.4). При этом оправку 8 также смещают вниз по направлению к нижнему бойку 5 на величину смещения δ продольной оси заготовки 9 (фиг.9).

Заготовку обжимают бойками 5, 10-12, каждый из которых имеет по меньшей мере один заходный участок 24 и калибрующий участок 25 (фиг.8).

Ковку выполняют в два этапа, на первом из которых обжимают заготовку 9 до контакта участков ее внутренней поверхности с поверхностью оправки 8 (фиг.1), а на втором этапе - пластическую деформацию участков заготовки 9 на оправке 8 (фиг.2). Ковку на втором этапе осуществляют со степенью деформации 1,2-30,0% при каждом единичном обжатии.

После каждой подачи s заготовку 9 при ковке по винтовым траекториям могут кантовать на угол α, выдерживая соотношение:

s≤b1·α/360, где b1 - ширина бойка.

После каждой подачи s заготовку 9 при ковке кольцами могут кантовать на угол α несколько раз (n), выдерживая соотношение:

n≤α/360.

Для повышения производительности первый и второй этапы ковки могут осуществлять при каждом единичном обжатии.

В процессе ковки оправку 8 могут охлаждать водой. В процессе ковки на поверхность оправки 8 могут наносить смазку. В процессе ковки в оправке 8 могут возбуждать ультразвуковые колебания, направленные параллельно продольной оси оправки 8 и силам трения, возникающим на поверхности контакта заготовки с оправкой, что уменьшает силы трения. При последующем удалении оправки из полости заготовки в заготовке и оправке также могут возбуждать ультразвуковые колебания, направленные параллельно силам трения и поверхности контакта заготовки с оправкой, что также снижает трение между заготовкой и оправкой и, как следствие, усилие снятия заготовки с оправки.

Ковка с такими режимами позволяет улучшить условия взаимодействия оправки с заготовкой перед и в процессе ковки, получать поковки без дефектов на внутренней и внешней поверхностях, что приводит к повышению производительности процесса, качества получаемых поковок, устранению заковов оправки.

Пример 1. Литую цилиндрическую полую заготовку с полостью, полученную методом пластической деформации, с наружным диаметром 500 мм, внутренним диаметром 180 мм (Δd/d3=0,32), длиной 1700 мм из стали 40ХН нагревают в камерной печи до температуры 1170°С и подают на ковочный пресс силой 20 МН, оснащенный двумя манипуляторами. Перед ковкой на ковочный пресс устанавливают четырехбойковое ковочное устройство, каждый боек которого имеет один калибрующий участок и один заходный участок, расположенный под углом 170° к калибрующему. Одним из манипуляторов захватывают и удерживают оправку, у которой рабочая часть имеет диаметр 160 мм. Конусность рабочей части оправки составляет 0,040. С помощью второго манипулятора захватывают нагретую заготовку и подают ее в рабочее пространство четырехбойкового ковочного устройства, которое предварительно с помощью подвижной траверсы пресса раскрывают на необходимый размер. Манипулятор, удерживающий оправку, подает ее в полость заготовки под бойки ковочного устройства с зазором, выдерживая соотношение d1/d2=1,125.

Заготовку куют за пять проходов одновременно четырьмя бойками. В процессе обжатия ось заготовки смещается к нижнему неподвижному бойку на величину смещения δ=100 мм. При этом оправку также смещают вниз на ту же величину. Заготовку обжимают бойками, каждый из которых имеет заходный участок и калибрующий участок.

Ковку выполняют в два этапа, на первом из которых обжимают заготовку до контакта участков ее внутренней поверхности с поверхностью оправки, а на втором этапе - пластическую деформацию участков заготовки на оправке со степенью деформации 5% при каждом единичном обжатии.

После каждой подачи s=170 мм заготовку кантуют на угол α=15°.

В процессе ковки оправку охлаждают водой, а на поверхность оправки наносят смазку. В процессе ковки в оправке возбуждают ультразвуковые колебания, направленные параллельно продольной оси оправки, а при последующем удалении оправки из полости заготовки в заготовке и оправке также возбуждают ультразвуковые колебания, направленные параллельно силам трения.

В результате ковки с такими режимами получают поковку без дефектов на внутренней и внешней поверхностях при повышении производительности процесса в 1,7 раза и отсутствии заковов оправки.

Ковочный комплекс для осуществления способа ковки полых поковок (фиг 3-5) содержит гидравлический ковочный пресс 1 с одним или двумя манипуляторами 2, 3, четырехбойковое ковочное устройство 4 и оправку 8. Каждый боек 5, 10-12 имеет калибрующий участок 25 и примыкающий к нему по меньшей мере один заходный участок 24, расположенный под углом 130-180° к калибрующему участку 25 (фиг.8). Оправка, содержащая опорный механизм 6, державку 7 и рабочую часть 8, установлена вдоль продольной оси четырехбойкового ковочного устройства 4 с возможностью перемещения вдоль и поперек этой оси в процессе ковки. Рабочая часть 8 оправки имеет конусность 0,018-0,060. Ширина b1 каждого бойка не выступает за пределы рабочей части 8 оправки и составляет не более 0,9 ширины b2 поверхности рабочей части 8 оправки.

Оправка может быть установлена с возможностью поворота ее рабочей части 8 вокруг своей продольной оси.

Державка 7 оиранки может проходить через осевую полость в манипуляторе 2 или 3 и быть закрепленной на опорном механизме 6 (фиг.3).

В другом варианте державка 7 оправки может быть закреплена на одном из двух манипуляторов 2, 3, являющемся в этом случае опорным механизмом 6 оправки (фиг.5).

Ковочный комплекс может быть оснащен системой охлаждения рабочей части 8 оправки, включающей вентиль подачи воды, коллектор 14 подвода и слива воды, трубопроводы 26, 27 и гибкие шланги, а оправка может иметь осевую полость, в которую установлена трубка 16 для подачи воды, меньшего диаметра, чем полость, с радиальными отверстиями, из которых вода поступает в полость рабочей части 8 оправки, охлаждая ее. При этом суммарная площадь радиальных отверстий соизмерима с площадью поперечного сечения трубки 16, что обеспечивает равномерное и спокойное протекание воды в полости оправки (фиг.6, 7).

Система охлаждения может быть дополнительно оснащена насосом (не показан).

Ковочный комплекс может быть оснащен системой подачи смазки на поверхность рабочей части 8 оправки, которая содержит насос (не показан), трубопровод 28 подачи смазки от насоса к коллектору 15, соединительные элементы в виде трубки 17 подачи смазки и радиальные каналы 19, выполненные в рабочей части 8 оправки.

Оправка может быть оснащена оборудованием 13 для возбуждения ультразвуковых колебаний в рабочей части 8 оправки, направленных параллельно продольной оси оправки.

На поверхность рабочей части 8 оправки может быть нанесено покрытие из жаропрочного сплава с содержанием никеля не менее 70%.

Ковочный комплекс работает следующим образом.

При подъеме подвижной траверсы устройства 4 с верхней плитой вверх держатель верхнего бойка с бойком 11 перемещается также вверх и, одновременно, с помощью направляющих, разводит в стороны держатели боковых бойков, открывая рабочее пространство устройства 4. Затем нагретую до температуры деформации заготовку 9 с помощью манипулятора 2 или 3 подают в рабочую зону устройства 4, располагая продольную ось заготовки вдоль продольной оси устройства. В полость заготовки 9 вдоль ее продольной оси устанавливают с зазором удерживаемую манипулятором 2 или 3 конусную оправку 8. После этою включают рабочий ход пресса, при котором его подвижная траверса перемещает держатель верхнего бойка вместе с бойком 11 по направлению к заготовке 9 и вместе с бойком 5 обжимает ее в вертикальной плоскости O-O (фиг.8). Одновременно с помощью наклонных поверхностей держатель верхнего бойка перемещает в направлении к заготовке 9 держатели боковых бойков 10, 12, которые обжимают ее в радиальном и тангенциальном направлениях. При обжатии поверхность заготовки соприкасается с заходными участками 24 и калибрующими участками 25 бойков, расположенными под утлом 130-180° друг к другу. При соприкосновении с заходным участком 24 поверхность заготовки плавно сужается, что способствует более интенсивному течению металла, а при соприкосновении с калибрующим участком 25 формируется качественная поверхность необходимого диаметра при каждом обжатии.

Обжатие осуществляют бойками, ширина которых меньше ширины рабочей части 8 оправки и не выступает за ее пределы, в противном случае возможны заковы оправки.

При обжатии продольная ось заготовки 9 смещается вниз, поперек продольной оси устройства 4, на величину δ, к неподвижному бойку 5, а вместе с ней на ту же величину смешается и ось оправки 8 (фиг.9), что обеспечивается смещением державки 7 оправки губками манипулятора 2 или 3 или опорным механизмом 6. После окончания обжатия заготовки 9 траверсу пресса перемещают вверх, раскрывая устройство, и цикл обжатия повторяют после подачи и кантовки заготовки. При подаче заготовки оправку также перемещают вдоль продольной оси, а могут перемещать и вокруг этой оси при кантовке заготовки. Возможность перемещения оправки вместе с заготовкой способствует слаженной работе всего устройства без перекосов и заеданий отдельных деталей, что повышает производительность и надежность устройства.

Для повышения стойкости оправки ее рабочую часть 8 могут охлаждать, пропуская под давлением охлаждающую воду с помощью насоса по трубопроводу 26, коллектору 14, трубке 16 с радиальными отверстиями, из которых вода поступает в полость оправки, охлаждая ее.

Для уменьшения трения между оправкой и заготовкой и повышения стойкости оправки на поверхность рабочей части 8 оправки могут наносить смазку, подавая ее с помощью насоса по трубопроводу 28, коллектору 15, трубкам 17 и радиальным каналам 19. С этой же целью могут возбуждать ультразвуковые колебания в рабочей части 8 оправки, направленные параллельно продольной оси оправки с помощью устройства 13. С этой же целью на поверхность рабочей части 8 оправки могут наносить покрытие из жаропрочного сплава с содержанием никеля не менее 70%.

Таким образом, введенные конструктивные изменения обеспечивают в заявляемом устройстве согласованные действия бойков и оправки, оптимальные условия для деформации заготовки, что приводит к повышению производительности, надежности и долговечности работы оборудования.

Пример 2. На ковочный пресс силой 20 МН, оснащенный двумя манипуляторами, установлено четырехбойковое ковочное устройство с оправкой, державка которой закреплена на одном из манипуляторов. Оправка установлена вдоль продольной оси четырехбойкового ковочного устройства с возможностью перемещения вдоль, поперек и вокруг этой оси в процессе ковки. Рабочая часть оправки имеет конусность 0,040. Каждый боек четырехбойкового ковочного устройства имеет один калибрующий участок и один заходный участок, расположенный под углом 170° к калибрующему. Ширина b1 каждого бойка не выступает за пределы рабочей части оправки и составляет 0,85 ширины b2 поверхности рабочей части оправки.

Рабочая часть оправки выполнена охлаждаемой благодаря установке в ее осевую полость трубки для подачи воды с радиальными отверстиями, из которых вода поступает в полость рабочей части оправки, охлаждая ее. На поверхность рабочей части оправки по радиальным каналам подают смазку. Комплекс оснащен магнитострикционным преобразователем, питающимся от ультразвукового генератора для возбуждения ультразвуковых колебаний в рабочей части оправки, направленных параллельно продольной оси оправки.

На поверхность рабочей части оправки нанесено покрытие из сплава Инконель Х-750 с содержанием никеля 73%.

Нагретую полую заготовку с помощью второго манипулятора подают в рабочее пространство четырехбойкового ковочного устройства. Манипулятор, удерживающий оправку, подает ее в полость заготовки под бойки ковочного устройства с зазором. При ковке полой заготовки на заявляемом ковочном комплексе оправка перемещается вместе с осью заготовки в вертикальном направлении, а также в продольном и окружном направлениях при подачах и кантовках заготовки. При этом увеличивается в 3 раза срок службы оправки и в 1,7 раза производительность устройства.

Реферат

Изобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении полых поковок круглого поперечного сечения из разных сталей, сплавов и цветных металлов ковкой в четырехбойковом ковочном устройстве на гидравлическом ковочном прессе. В полость заготовки устанавливают с зазором конусную оправку. При этом отношение диаметра отверстия заготовки к диаметру оправки выдерживают равным 1,03-2,0. Ковку осуществляют в два этапа. На первом этапе заготовку обжимают до контакта участков ее внутренней поверхности с поверхностью оправки. На втором этапе обеспечивают пластическую деформацию участков заготовки на оправке. При каждом обжатии оправку перемещают вниз с обеспечением смещения ее продольной оси на величину смещения продольной оси заготовки. Для этого оправка установлена с возможностью перемещения вдоль и поперек продольной оси заготовки. Каждый боек имеет калибрующий участок и примыкающий к нему и расположенный под углом 130-180° по меньшей мере один заходный участок. Боек выполнен шириной, которая составляет не более 0,9 ширины поверхности рабочей части оправки. В результате обеспечивается повышение производительности, надежности и долговечности используемого оборудования, а также качества поковок. 2 н. и 14 з.п. ф-лы, 9 ил., 2 пр.

Формула

d1/d2=1,03-2,0,

где d1 - диаметр отверстия заготовки;

d2 - диаметр оправки,

ковку выполняют бойками, каждый из которых имеет по меньшей мере один заходный участок и калибрующий участок, в два этапа, на первом из которых обжимают заготовку до контакта участков ее внутренней поверхности с поверхностью оправки, а на втором обеспечивают пластическую деформацию участков заготовки па оправке, при этом ковку на втором этапе осуществляют со степенью деформации 1,2-30,0% при каждом единичном обжатии, в процессе которого оправку перемещают вниз с обеспечением смещения ее продольной оси на величину смещения продольной оси заготовки.

S≤b1·α/360,

где b1 - ширина бойка.

n≤α/360.

Комментарии