Способ получения детали, выполненной из низкокремнистого алюминиевого сплава - RU2700218C2

Код документа: RU2700218C2

Чертежи

Описание

Настоящее изобретение относится к области техники литейного дела или отливки, применяемого для изготовления алюминиевых деталей, в частности в автомобильной и авиационной отрасли, и в более общем случае – в любой отрасли.

Многие из существующих сплавов можно отнести к «низкокремнистым» сплавам. Такие сплавы имеют высокие механические характеристики после T6-термообработки (Rp0,2 на уровне 300 МПа; A% на уровне 8%). В классификации алюминиевых сплавов они объединены вместе в класс 6000 (Al-Mg-Si). Наиболее широко известные марки – 6082, 6061 и 6151. Также существует множество составов со значениями содержания, аналогичными стандартным сплавам, среди которых можно упомянуть, например, документ EP 0987344.

Вышеупомянутые сплавы разрабатывались с целью получения полуфабрикатов (заготовок квадратного сечения или слитков для ковки или прокатки), предназначенных для трансформации в ходе горячих или холодных технологических операций с высокими скоростями деформации (>50%). Кроме того, геометрические формы таких полуфабрикатов просты (брусок, круглый пруток или слиток), тем самым обеспечивается возможность затвердевания таких сплавов с минимизацией дефектов за счет применения способов с высокими скоростями затвердевания. Такие геометрические формы и такие способы приводят, при использовании уже опробованных методик, к получению полуфабрикатов, которые не имеют дефектов, таких как, например: усадочные раковины, трещины, макрозоны ликвации и макрозоны выделения вторичных фаз (образование выделений, которые являются слишком крупными, >100 мкм).

Исходя из известного уровня техники ставится задача, решение которой предложено в настоящем изобретении, и которая заключается в том, чтобы сделать возможным получение деталей, которые удовлетворяют высоким стандартам безопасности и качества, причем эти детали могут иметь сложные формы.

Для решения данной задачи в настоящем изобретении предложен способ изготовления детали, выполненной из низкокремнистого алюминиевого сплава типа 6000.

Более конкретно, в настоящем изобретении предложен способ получения детали, выполненной из низкокремнистого алюминиевого сплава, содержащего кремний в количестве, находящемся в диапазоне от 0,5% до 3%, магний в количестве, находящемся в диапазоне от 0,65% до 1%, медь в количестве, находящемся в диапазоне от 0,20% до 0,40%, марганец в количестве, находящемся в диапазоне от 0,15% до 0,25%, титан в количестве, находящемся в диапазоне от 0,10% до 0,20%, и стронций в количестве, находящемся в диапазоне от 0 ppm до 120 ppm, при котором:

- отливают указанный сплав в литейную форму с получением детали;

- после проведения отливки извлекают из формы деталь, представляющую собой все еще горячую заготовку;

- охлаждают указанную заготовку и затем ее подвергают технологической операции, подходящей для ее повторного нагревания до температуры, находящейся в диапазоне от 470°C до 550°C;

- устанавливают указанную деталь между двумя полуформами пресс-формы, которые образуют полость с размерами, практически равными, но меньшими, чем размеры полости литейной формы; и

- сильно спрессовывают две полуформы вместе с подверганием детали, расположенной между указанными полуформами, объединенному воздействию прессования и обжатия поверхности.

В настоящем изобретении также предусмотрено:

- внедрение вышеупомянутого способа в автомобильной отрасли или в авиационной отрасли;

- применение детали, полученной вышеупомянутым способом в автомобильной отрасли; и

- применение сплава из вышеупомянутого способа в автомобильной отрасли.

При внедрении способа после того, как заготовка была охлаждена, ее повторно нагревают, помещая в туннельную печь.

Благодаря данным характеристикам технологическая операция отливки, за которой следует ковка заготовки в один этап, не имеет таких же параметров относительно значений температуры, скорости затвердевания, скорости деформации и температуры ковки, что и способы, известные из уровня техники.

Заявляемый сплав удовлетворяет этим условиям и обеспечивает возможность получения деталей удовлетворительного качества, в частности, если детали должны удовлетворять требованиям безопасности (детали ходовой части = детали безопасности).

Среди таких условий, в качестве примера можно упомянуть следующие.

- Геометрическая форма заготовки, отличная от брусков или слитков, включает на момент проектирования технический проект функциональных зон детали, и она может, таким образом, иметь сложную геометрическую форму, включая ребра или изменения в сечении, что приводит к наличию изолированных масс жидкого металла. Такие изолированные массы могут быть «допустимыми» при повышении содержания кремния (марка AS7G03, стандартный литейный сплав). Снижение его содержания делает сплав более чувствительным в ходе затвердевания и приводит к таким дефектам, как усадочные раковины (пористость), количество и размер которых увеличиваются.

- Интервал затвердевания, который представляет собой диапазон, определяемый от температуры ликвидуса до эвтектической температуры соответствующего сплава. Для сплава AS7G03, модифицированного стронцием, данный диапазон составляет приблизительно 50°C (от 611°C до 562°C). Для низкокремнистого сплава типа 6000 он составляет приблизительно 90°C (от 655°C до 562°C) с выделением фазы Mg2Si (или кремния) в виде псевдоэвтектической линии. Широкий интервал затвердевания обуславливает наличие полутвердой зоны, которая простирается также через деталь, так что становится сложнее направлять фронт затвердевания для снижения количества дефектов, как это традиционно и практически естественно происходит со сплавом AS7G03.

-AS7G03 обладает практически нулевой чувствительностью к растрескиванию вследствие большого количества эвтектической фазы, которая способна заполнять трещины, появляющиеся в ходе усадки при затвердевании. Это не распространяется на низкокремнистый сплав, который содержит очень мало эвтектической фазы, что, таким образом, приводит к высокой чувствительности к растрескиванию и требует регулирования состава и контроля температурных градиентов затвердевания.

Также необходимо регулировать химический состав таким образом, чтобы добиться лучшего баланса или соотношения между параметрами процессов отливки, ковки и термообработки, а также необходимых механических характеристик готовых деталей. Для этого каждый из элементов сплава, его содержание и эффекты, приводящие к этому значению, подробно описаны ниже.

Содержание кремния находится в диапазоне от 0,5% до 3%. При содержании кремния менее 1% наблюдается наивысшее значение предела текучести и удлинения. Тем не менее, это то содержание, при котором сплав наиболее чувствителен к растрескиванию и имеет самые низкие значения жидкотекучести или текучести. Следовательно, необходимо обеспечить возможность регулирования содержания кремния в зависимости от геометрической формы детали. Сложные геометрические формы требуют более высокого содержания для снижения данной чувствительности к растрескиванию. Максимальное содержание на уровне 3% соответствует такому содержанию, за пределами которого удлинение и предел текучести становятся слишком низкими для того, чтобы оставаться предпочтительными для выпуска деталей с использованием сплава данного типа.

Содержание магния находится в диапазоне от 0,65% до 1%. Данное значение содержания обеспечивает возможность оптимизации плотности выделений Mg2Si в алюминиевой матрице. Он восполняет снижение содержания кремния, минимизируя также содержание макроскопических выделений Mg2Si, которые являются пагубными и подлежат растворению или преобразованию в ходе термообработки. Если выделений слишком много или если они слишком крупные, термообработка оказывает лишь незначительный эффект на их растворимость, поскольку превышен критический размер для растворения.

Содержание меди находится в диапазоне от 0,20% до 0,40%. Данное значение содержания обеспечивает возможность образования выделений Al2Cu в матрице и возможность полного отсутствия макроскопических выделений Al2Cu. Отсутствие любых таких макроскопических выделений обеспечивает возможность поддержания высоких температур ковки и, следовательно, минимизации усилий ковки (ковка осуществляется в один этап). Основными выделениями, которые образуются в присутствии меди, являются Al2Cu и AlMgSiCu, которые плавятся соответственно при 490°C и 525°C, и их присутствие может препятствовать ковке при более высоких температурах без риска пережога сплава, что может сделать деталь непригодной. Такое ухудшение можно соотнести с разрушением сплава. Повышенное содержание меди также повышает чувствительность сплава к растрескиванию, поскольку остается эвтектическая фаза, затвердевающая при низких температурах (490°C или 525°C), для которых механические напряжения (в отношении усадки при затвердевании), действующие на деталь, велики.

Содержание марганца находится в диапазоне от 0,15% до 0,25%. Данное значение содержания предотвращает образование выделений AlFeSi в β-форме (высокая опасность повреждения пластинчатой формы) и обеспечивает возможность, в большей степени для выделений AlFeMnSi, образования α-формы (более низкая опасность повреждения формы в виде китайских иероглифов). Это позволяет максимизировать удлинение готовой детали в результате применения способа «Cobapress». Данный эффект чаще всего используется при более высоких количествах марганца и железа, поскольку эти два элемента приводят к высокому упрочнению сплава, но также и к образованию при затвердевании более крупных выделений. Такие крупные выделения являются пагубными для надлежащего удлинения. Тем не менее, как показано, сплав по настоящему изобретению, разработанный для способа «Cobapress», в котором ковку выполняют в один этап, не приводит к значительным деформациям, которые обычно имеют место при ковке, прокатке или экструзии. Такие значительные деформации обеспечивают возможность измельчения крупных выделений и снижают их способность обуславливать повреждение, поддерживая при этом также их эффект упрочнения. При использовании сплава по настоящему изобретению влияние выделений на основе железа на механические характеристики должно быть минимизировано, начиная со стадии отливки. Объяснение этого состоит в том, что их морфология больше не изменяется, поскольку ковка в один этап не вызывает деформации детали в степени, достаточной для изменения их морфологии. Наконец, данное значение содержания марганца регулируют в зависимости от значений скорости охлаждения, которые обеспечиваются при отливке в многократную форму, и, учитывая такие значения скорости, это способствует образованию выделений AlFeMnSi в α-форме.

Содержание титана находится в диапазоне от 0,10% до 0,20%. Такое значение содержания необходимо для эффективного образования зародышей зерен и для обеспечения зерен мелкого размера, что в значительной степени влияет на механические характеристики данных сплавов.

Содержание стронция находится в диапазоне от 0 ppm до 120 ppm. Данное значение содержания необходимо для затвердевания с получением волокнистой структуры незначительных количеств эвтектической фазы, которая образуется. Это имеет место в основном при значениях содержания кремния более 1,5%.

Как видно, состав данного сплава пригоден для обеспечения затвердевания, которое делает возможной максимизацию значений механических характеристик, несмотря на низкие уровни деформации, наблюдаемые во время осуществления способа «Cobapress».

Тем не менее, наблюдаются дефекты затвердевания, такие как межзеренные дефекты затвердевания в виде усадочных раковин на местах соединения зерен с разветвленной и распространенной морфологией, что разупрочняет отливку, т. е. деталь, получаемую в результате отливки.

Технологическая операция ковки способа «Cobapress» обеспечивает возможность повторного запечатывания и залечивания таких дефектов при контроле степени деформации на стадии проектирования. Соотношение температура/деформация позволяет устранить дефекты. В нижеприведенной таблице приведены механические характеристики в отношении отливки и деталей, полученных с использованием способа «Cobapress», после T6-термообработки низкокремнистого сплава. Можно отметить улучшение предела прочности на разрыв Rm и предельного удлинения.

Rp = предел текучести

Rm = предел прочности на разрыв

A% = удлинение

Наконец, данный состав обеспечивает возможность снижения сложности обычной термообработки сплавов типа Al-Mg-Si-Cu. Содержание кремния, значения скорости затвердевания и измельчение зерна обеспечивают макроскопические выделения Mg2Si такого размера и с такой морфологией, которые способствуют их растворению в ходе термообработки.

С целью показать важность значения содержания марганца и значения содержания меди ссылка сделана на фигуры приложенных графических материалов, на которых показаны результаты металлографического исследования детали. На фигуре 1 показана микроструктура отливки без какого-либо количества марганца и с «игольчатыми» выделениями β-типа, при этом на фигуре 2 показана моноструктура с марганцем и с выделениями α-типа в виде «китайского иероглифа».

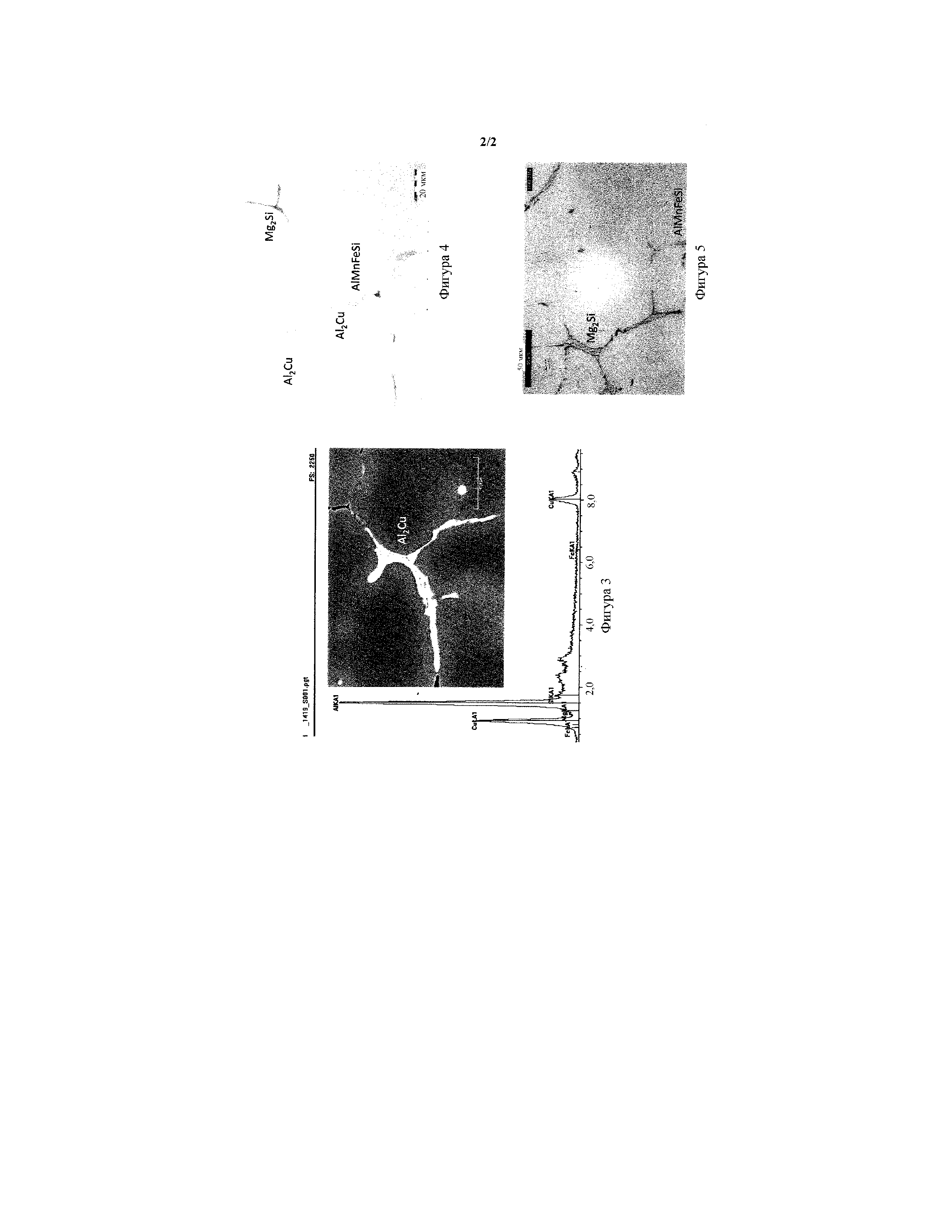

На фигурах 3, 4 и 5 показано устранение медных выделений Al2Cu.

На фигурах 3 и 4 содержание меди выше 0,40%, что приводит к наличию выделений Al2Cu. На фигуре 4 показан пример, в котором можно наблюдать выделения AlFeMnSi и Mg2Si, окруженные выделениями Al2Cu.

На фигуре 5 показано содержание меди, находящееся в диапазоне от 0,20% до 0,40%, в соответствии с настоящим изобретением, при этом наблюдается отсутствие выделений Al2Cu.

Реферат

Изобретение относится к деталям, выполненным из низкокремнистого алюминиевого сплава, которые могут быть использованы в автомобильной и авиационной промышленности. Способ получения детали, выполненной из низкокремнистого алюминиевого сплава, содержащего: от 0,5 мас.% до 3 мас.% кремния; от 0,65 мас.% до 1 мас.% магния; от 0,20 мас.% до 0,40 мас.% меди; от 0,15 мас.% до 0,25 мас.% марганца; от 0,10 мас.% до 0,20 мас.% титана; от 0 ppm до 120 ppm стронция; остальное алюминий, включает отливку сплава в литейную форму с получением заготовки детали, извлечение отлитой заготовки в горячем состоянии из формы, охлаждение и повторное нагревание до температуры, находящейся в диапазоне от 470°C до 550°C, установку заготовки между двумя полуформами пресс-формы, которые образуют полость с размерами, практически равными, но меньшими, чем размеры полости литейной формы, и спрессовывание двух полуформ с подверганием поверхности заготовки, расположенной между ними, объединенному воздействию прессования и обжатия с получением детали. Изобретение направлено на получение деталей, в том числе деталей сложной формы, высокого качества. 4 н.п. ф-лы, 5 ил., 1 табл.

Комментарии