Способ изготовления высокотемпературного элемента конструкции из сплава на основе никеля - RU2710701C1

Код документа: RU2710701C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к технологиям изготовления высокотемпературных элементов конструкции, таких как элементы конструкции паровой турбины, и, в частности, к способу изготовления высокотемпературного элемента конструкции из сплава на основе никеля, имеющего более высокую высокотемпературную прочность, чем жаростойкие стали.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В последние годы с точки зрения обеспечения энергосбережения (например, экономии ископаемого топлива) и глобальной защиты окружающей среды (например, подавления выбросов газа CO2) появился высокий спрос на повышение эффективности тепловых электростанций (например, на повышение эффективности паровых турбин). Одним из эффективных средств повышения эффективности паровой турбины является повышение температуры основного пара.

Например, на самых современных электростанциях с использованием ультрасуперкритического цикла давления (в USC-электростанциях) температура основного пара достигает уровня 600°С (приблизительно 600-620°С), а КПД передачи - около 42%. В то же время всеми странами мира ведутся разработки более усовершенствованных электростанций с использованием ультрасуперкритического цикла давления (A-USC-электростанций), направленные на повышение эффективности за счет повышения температуры основного пара до уровня 700°С (приблизительно 700-720°С). Ожидается, что повышение температуры основного пара до 700°С позволит значительно повысить КПД передачи (например, приблизительно на 4%).

Как правило, для высокотемпературных элементов конструкции на 600°С-уровневых USC-электростанциях (например, для лопаток ротора турбины) используются жаростойкие стали, представляющие собой сплавы на основе железа (Fe), такие как ферритные жаростойкие стали и аустенитные жаростойкие стали. В то же время для высокотемпературных элементов конструкции на 700°С-уровневых A-USC-электростанциях требуется поддержание определенных механических характеристик (например, прочности на ползучесть) при температуре основного пара, и в качестве материала для этих элементов предполагается использование сплава на основе никеля (Ni), отличающегося более высокой высокотемпературной прочностью по сравнению с жаростойкими сталями.

Высокотемпературные элементы конструкции на электростанциях часто изготавливают методом горячей ковки в штампах, обеспечивающим необходимые механические характеристики этих элементов. С точки зрения обеспечения точности формы при горячей ковке в штампах важное значение имеет большая разность в сопротивлении деформации между штампами и ковочным материалом (то есть ковочный материал должен быть легкодеформируемым, а штампы - труднодеформируемыми). Для увеличения разности в сопротивлении деформации между штампами и ковочным материалом, например, при горячей ковке в штампах жаростойкой стали, известной из уровня техники, только эту сталь нагревают до температуры ковки, а затем извлекают из нагревателя и подвергают обработке ковочным прессом с ненагретыми штампами.

Однако в случае сплавов на основе Ni (в частности, сплавов на основе Ni, упрочняемых в результате выпадения γ'-фазы) при большой разности температур между штампами и ковочным материалом за счет контакта между штампами и ковочным материалом происходит быстрое падение температуры на поверхности контакта, которое в результате падения температуры ковочного материала вызывает выпадение γ'-фазы и приводит к быстрому отвердеванию ковочного материала. При этом происходит быстрое увеличение сопротивления деформации и уменьшение пластичности ковочного материала, что может приводить к возникновению таких проблем, как снижение выхода годных поковок и повреждение штампов и в результате - к увеличению стоимости изготовления высокотемпературных элементов конструкции из сплава на основе Ni.

По этой причине были предложены различные технологии, направленные на разрешение таких проблем горячей ковки в штампах (например, технология горячей ковки в штампах с нагретыми штампами и технология изотермической ковки).

Например, патентный документ 1 (выложенная заявка на патент Японии №JPH02(1990)-133133 А) раскрывает способ точной горячей ковки в штампах. В предложенном способе нагретую формуемую заготовку подвергают ковке на гидравлическом прессе с использованием штампов, нагретых до практически той же температуры, что и температура нагрева формуемой заготовки. При этом ковку выполняют при непрерывном приложении постоянного давления, при котором в период времени от начала приложения давления до окончания приложения давления напряжение на рабочей поверхности штампов не превышает значения сопротивления деформации материала штампов.

Кроме того, патентный документ 2 (выложенная заявка на патент Японии №JP 2015-193045 А) раскрывает способ изготовления кованого изделия, включающий в себя первый этап, второй этап и третий этап. На первом этапе нижний штамп и верхний штамп, размещенный напротив нижнего штампа, нагревают с помощью нагревателя, размещенного вокруг нижнего и верхнего штампом. На втором этапе в нижнем нагретом штампе размещают ковочный материал. На третьем этапе выполняют горячую ковку этого ковочного материала. При этом используемый нагреватель состоит из нижней секции и верхней секции, разделенных между собой в направлении взаимного размещения нижнего и верхнего штампов. Первый этап выполняют при приведенных во взаимный контакт нижней и верхней секциях нагревателя в направлении их размещения, а второй этап - при разведенных нижней и верхней секциях нагревателя.

СПИСОК ЦИТИРОВАНИЯ ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: выложенная заявка на патент Японии №JPH02(1990)-133133 А

Патентный документ 2: выложенная заявка на патент Японии №JP 2015-193045 А

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ЗАДАЧИ, РЕШАЕМЫЕ С ПОМОЩЬЮ ИЗОБРЕТЕНИЯ

В соответствии с патентными документами 1 и 2 (№JPH02(1990)-133133 А и №JP 2015-193045 А) при горячей ковке в штампах для таких труднообрабатываемых сплавов металлов, как жаропрочные сплавы на основе Ni и сплавы на основе титана (Ti), появляется возможность уменьшения размеров ковочного устройства и упрощения процесса изготовления, а также возможность снижения стоимости кованых изделий из этих труднообрабатываемых сплавов металлов. При этом патентные документы 1 и 2 (№JPH02(1990)-133133 А и №JP 2015-193045 А) описывают использование сплава на основе Ni в качестве материала штампов для горячей ковки.

Как указано выше, при горячей ковке в штампах необходимо, чтобы сопротивление деформации штампов было больше, чем сопротивление деформации ковочного материала в процессе ковки. Кроме того, предполагается, что для высокотемпературных элементов конструкции на 700°С-уровневых A-USC-электростанциях используются сплавы на основе Ni, превосходящие жаростойкие стали по высокотемпературной прочности и жаростойкости (например, сплав на основе Ni, в котором количество γ'-фазы, выпадающей в среде использования высокотемпературного элемента, составляет 20 об. % или более). Это означает, что сопротивление деформации ковочного материала в процессе горячей ковки в штампах и/или температура, требуемая для горячей ковки в штампах, будут превышать предполагаемые значения соответствующих параметров в патентных документах 1 и 2 (№JPH02(1990)-133133 А и №JP 2015-193045 А).

Однако из описаний патентных документов 1 и 2 (№JPH02(1990)-133133 А и №JP 2015-193045 А) не следует, что предполагается горячая ковка в штампах на заготовках из таких высокопрочных высокожаростойких сплавов основе Ni. Кроме того, отсутствует удовлетворительное описание штампов, способных выдерживать такую горячую ковку в штампах. Другими словами, непосредственное использование способов, описываемых в патентных документах 1 и 2 (№JPH02(1990)-133133 А и №JP 2015-193045 А), применительно к высокотемпературным элементам конструкции на 700°С-уровневых A-USC-электростанциях, затрудняет обеспечение достаточной разности в сопротивлении деформации между штампами и ковочным материалом и может приводить к возникновению таких проблем, как снижение выхода годных поковок и повреждение штампов (и в результате - к увеличению стоимости изготовления высокотемпературных элементов конструкции).

При этом штампы из металлов с высокой температурой плавления, таких как вольфрам (W) имеют такие недостатки, как высокая стоимость материалов и высокая стоимость изготовления штампов, а также сложности с ремонтом штампов. Поэтому использование штампов из металлов с высокой температурой плавления приводит к увеличению стоимости. Кроме того, недостатком штампов из жаростойких керамических материалов является короткий срок службы, обусловленный низкой ударопрочностью керамических заготовок. Поэтому использование штампов из керамических заготовок также приводит к увеличению стоимости.

Настоящее изобретение было разработано с учетом вышеупомянутых проблем и направлено на решение задачи создания способа, обеспечивающего возможность стабильного изготовления высокотемпературных элементов конструкции даже из сплавов на основе Ni, превосходящих жаростойкие стали по высокотемпературной прочности и жаростойкости, без значительного увеличения стоимости изготовления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом настоящего изобретения предлагается способ изготовления высокотемпературного элемента конструкции из сплава на основе Ni. Предлагаемый способ включает в себя: этап плавления/разливки, заключающийся в выполнении плавления и разливки материала сплава на основе Ni, которое обеспечивает формирование заготовки; этап горячей ковки в штампах, заключающийся в выполнении горячей ковки заготовки в штампах с использованием определенных штампов, которое обеспечивает формирование поковки, где эти определенные штампы выполнены из суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения, содержащего γ-фазу, представляющую собой матричную фазу, и γ'-фазу; и этап обработки на твердый раствор/старящей обработки, заключающийся в выполнении обработки поковки на твердый раствор и старящей обработки поковки, которое обеспечивает формирование формованной заготовки, упрочненной в результате выпадения. При этом указанный этап горячей ковки в штампах включает в себя: подэтап совместного нагрева штампов/заготовки, заключающийся в выполнении нагревания заготовки до температуры ковки вместе со штампами, между которыми размещена заготовка, с использованием нагревателя; и подэтап горячей ковки, заключающийся в извлечении штампов и заготовки, нагретых до температуры ковки, из нагревателя в среду с комнатной температурой и немедленном выполнении горячей ковки заготовки с использованием пресса. Кроме того, в определенных штампах из суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения количество γ'-фазы, выпадающей при 1050°С, по отношению к γ-фазе составляет 10 об. % или более; температура растворения γ'-фазы в твердом состоянии превышает 1050°С, но является более низкой, чем 1250°С, и γ'-фаза выпадает в двух формах: в форме кристаллических частиц внутризеренной γ'-фазы, выпадающих внутри кристаллических зерен γ-фазы, и в форме кристаллических частиц межзеренной γ'-фазы, выпадающих между кристаллическими зернами γ-фазы.

При этом в настоящем изобретении расчет относительного количества выпадающей γ'-фазы и температуры растворения γ'-фазы в твердом состоянии сплава на основе Ni или суперсплава на основе Ni может быть выполнен с помощью термодинамических вычислений на основе состава сплава.

В раскрытую выше сущность способа изготовления высокотемпературного элемента конструкции из сплава на основе Ni могут быть внесены следующие дополнения и модификации.

(i) В состав суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения могут входить:

Cr (хром) - 10-25 масс. %;

Со (кобальт) - более 0 масс. % до 30 масс. % или менее;

Al (алюминий) - 1-6 масс. %;

Ti - 2,5-7 масс. %,

Ti, Nb (ниобий) и Та (тантал) в суммарном количестве - 3-9 масс. %;

Мо (молибден) - 4 масс. % или менее;

W - 4 масс. % или менее;

Zr (цирконий) - 0,08 масс. % или менее;

Fe - 10 масс. % или менее;

В (бор) - 0,03 масс. % или менее;

С (углерод) - 0,1 масс. % или менее;

Hf (гафний) - 2 масс. % или менее;

Re (рений) - 5 масс. % или менее; и

остальное - Ni с неизбежными примесями.

(ii) Температура ковки может составлять 900°С или более, но ниже, чем температура растворения γ'-фазы в твердом состоянии в суперсплаве на основе Ni, упрочняемом в результате выпадения, с высокой степенью выпадения, на 20°С или более.

(iii) Прочность на растяжение штампов при 900°С может составлять 450 МПа или более.

(iv) Способ может дополнительно включать в себя этап размягчения, заключающийся в выполнении предварительного формования и размягчения заготовки, осуществляемый между этапом плавления/разливки и этапом горячей ковки в штампах. Этот этап размягчения может включать в себя: подэтап формирования преформы, заключающийся в выполнении горячей обработки заготовки при температуре, составляющей 1000°С или более, но ниже, чем температура растворения γ'-фазы в твердом состоянии в сплаве на основе Ni, что обеспечивает формирование преформы, в которой кристаллические частицы γ'-фазы (кристаллические частицы межзеренной γ'-фазы), выпадают между кристаллическими зернами γ-фазы, представляющей собой матричную фазу сплава на основе Ni; и подэтап формирования размягченной преформы, заключающийся в выполнении повторного нагрева преформы до температуры горячей обработки, которое обеспечивает уменьшение количества кристаллических частиц γ'-фазы внутри кристаллических зерен γ-фазы (количества кристаллических частиц внутризеренной γ'-фазы), и последующего медленного охлаждения нагретой преформы со скоростью охлаждения, составляющей 100°С/ч или менее, до 500°С, которое обеспечивает формирование размягченной преформы с выросшими кристаллическими частицами межзеренной γ'-фазы. Кроме того, этап горячей ковки в штампах может выполняться на этой размягченной преформе.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается способ, обеспечивающий возможность стабильного изготовления высокотемпературных элементов конструкции даже из сплавов на основе Ni, превосходящих жаростойкие стали по высокотемпературной прочности и жаростойкости, без значительного увеличения стоимости изготовления и в результате -возможность получения высокотемпературных элементов конструкции из сплавов на основе Ni, превосходящих по высокотемпературной прочности и жаростойкости, с низкой стоимостью.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

Фиг. 1 - блок-схема, иллюстрирующая способ изготовления высокотемпературного элемента конструкции из сплава на основе Ni в соответствии с вариантом осуществления настоящего изобретения;

Фиг. 2 - блок-схема, иллюстрирующая способ изготовления штампов из суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения, используемых в варианте осуществления настоящего изобретения;

Фиг. 3 - схематическая иллюстрация процесса обработки на этапе размягчения и изменений в микроструктуре; и

Фиг. 4 - схематическая иллюстрация процесса обработки на этапе обработки на частичный твердый раствор/старящей обработки и изменений в микроструктуре.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Основная идея изобретения

Как описывается в патентных документах 1 и 2 (№JPH02(1990)-133133 А и №JP 2015-193045 А), в способах горячей ковке в штампах, известных из уровня техники, температура штампов, как правило, задается более низкой, чем температура ковочной заготовки. Считается, что это позволяет обеспечить более высокое сопротивление деформации штампов в процессе ковки, чем сопротивление деформации ковочной заготовки. Другими словами, считается, что при технологиях, известных из уровня техники, изготовление штампов, имеющих более высокое сопротивление деформации по сравнению с сопротивлением деформации ковочной заготовки при температуре горячей ковки, на уровне приемлемой стоимости при промышленном производстве (с так называемой низкой стоимостью) является затруднительным.

С учетом вышеизложенного авторами настоящего изобретения было сделано предположение о том, что в случае возможности изготовления штампов, имеющих более высокое сопротивление деформации по сравнению с сопротивлением деформации ковочной заготовки при температуре горячей ковки, появляется возможность выполнения горячей ковки в штампах при одной и той же температуре ковочной заготовки и штампов, что может позволить повысить выход годных изделий и снизить стоимость по сравнению с технологиями, известными из уровня техники, при горячей ковке в штампах для материалов сплавов на основе Ni, отличающихся высокотемпературной прочностью и жаростойкостью.

Поэтому авторами изобретения были исследованы технологии изготовления штампов, имеющих более высокую высокотемпературную прочность по сравнению со штампами для горячей ковки в штампах, известными из уровня техники, с низкой стоимостью. Основным направлением повышения высокотемпературной прочности в сплаве на основе Ni, упрочняемого в результате выпадения, считается увеличение количества γ'-фазы, выпадающей в γ-фазе, представляющей собой матричную фазу.

К сожалению, суперсплавы на основе Ni, упрочняемые в результате выпадения, с высокой степенью выпадения, содержащие увеличенное количество выпавшей γ'-фазы (например, сплав на основе Ni, в котором количество выпавшей γ'-фазы составляет 30 об. % или более), имеют недостаток, заключающийся в чрезвычайно низкой обрабатываемости вследствие чрезмерного повышения твердости. Поэтому изготовление штампов для горячей ковки в штампах с низкой стоимостью с использованием суперсплава, упрочняемого в результате выпадения, с высокой степенью выпадения считалось затруднительным.

Для разрешения такой технологической проблемы и достижения требуемой обрабатываемости материалов суперсплавов на основе Ni, упрочняемых в результате выпадения, с высокой степенью выпадения авторами изобретения были проведены глубокие исследования по разработке способов изготовления таких элементов с требуемой обрабатываемостью с учетом механизма упрочнения в результате выпадения γ'-фазы. В результате было установлено, что регулирование формы выпадения γ'-фазы в промежуточной заготовке (за счет преобразования части кристаллических частиц γ'-фазы, выпадающих, как правило, внутри кристаллических зерен γ-фазы (именуемых кристаллическими частицами внутризеренной γ'-фазы) в кристаллические частицы γ'-фазы, выпадающие между кристаллическими зернами γ-фазы (именуемые кристаллическими частицами межзеренной γ'-фазы) позволяет существенно повысить обрабатываемость даже материала суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения.

Кроме того, было также установлено, что регулирования относительного количества выпадающих кристаллических частиц γ'-фазы до 10% или более обеспечивает возможность беспрепятственного повторного размягчения даже материала суперсплава на основе Ni, упрочненного в результате выпадения за счет старящей обработки.

Эта революционная технология обработки позволяет упростить процесс изготовления штампов из суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения (то есть штампов с более высокой высокотемпературной прочностью, чем штампы, известные из уровня техники) и в результате обеспечивает появление возможности выполнения горячей ковки в штампах при одной и той же температуре ковочной заготовки и штампов. Настоящее изобретение было разработано на основе этих исследований.

Ниже со ссылками на фигуры прилагаемых чертежей приводится описание предпочтительных вариантов осуществления изобретения. Однако настоящее изобретение не ограничивается частными вариантами осуществления, описываемыми ниже, и допускается возможность внесения различных изменений и дополнений, не выходящих за пределы технической сущности и объема изобретения, на основе известных технологий.

Способ изготовления высокотемпературного элемента конструкции

На фиг. 1 представлена блок-схема, иллюстрирующая способ изготовления высокотемпературного элемента конструкции из сплава на основе Ni в соответствии с вариантом осуществления настоящего изобретения. Как показано на фиг. 1, сначала выполняют этап (S1) плавления/разливки, на котором из материала сплава на основе Ni путем плавления и разливки формируют заготовку. При этом никаких особых ограничений на способ плавления и способ разливки не накладывается, и могут быть использованы любые способы, известные из уровня техники для материалов сплавов на основе Ni.

Затем в случае необходимости выполняют этап (S2) размягчения, на котором в результате предварительного формования и размягчения заготовки формируют размягченную преформу. Этот этап не является обязательным этапом, но в предпочтительном варианте его выполняют в случае заготовки из жаростойкого сплава на основе Ni, имеющего температуру растворения γ'-фазы в твердом состоянии составляющую, например, более 1000°С. Детальное описание процесса и механизма размягчения приводится ниже.

Затем выполняют этап (S3) горячей ковки в штампах, заключающийся в выполнении горячей ковки заготовки (или размягченной преформы) в штампах с использованием определенных штампов, которое обеспечивает формирование поковки. Этап S3 горячей ковки в штампах включает в себя подэтап (S3a) совместного нагрева штампов/заготовки и подэтап (S3b) горячей ковки. Этот этап S3 горячей ковки в штампах является основным характерным признаком настоящего изобретения.

В качестве определенных штампов используют штампы из суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения, в котором количество γ'-фазы, выпадающей при 1050°С, составляет 10 об. % или более по отношению к γ-фазе, представляющей собой матричную фазу. Кроме того, температура растворения γ'-фазы в твердом состоянии превышает 1050°С, но является более низкой, чем 1250°С. При этом γ'-фаза выпадает в двух формах: в форме кристаллических частиц внутризеренной γ'-фазы, выпадающих внутри кристаллических зерен γ-фазы, представляющей собой матричную фазу, и в форме кристаллических частиц межзеренной γ'-фазы, выпадающих между кристаллическими зернами γ-фазы.

В качестве этого суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения в предпочтительном варианте используют суперсплав, в который входят: Cr - 10-25 масс. %; Со - более 0 масс. % до 30 масс. % или менее; Al - 1-6 масс. %; Ti - 2,5-7 масс. %, а также Ti, Nb и Та в суммарном количестве - 3-9 масс. %; Мо - 4 масс. % или менее; W - 4 масс. % или менее; Zr - 0,08 масс. % или менее; Fe - 10 масс. % или менее; В - 0,03 масс. % или менее; С - 0,1 масс. % или менее; Hf - 2 масс. % или менее; Re - 5 масс. % или менее; и остальное - Ni с неизбежными примесями.

Использование штампов из суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения, содержащего большое количество выпавшей γ'-фазы, позволяет обеспечить более высокое сопротивление деформации по сравнению со штампами для горячей ковки в штампах, известными из уровня техники. Другими словами, такие штампы могут быть использованы в интервале более высоких температур, чем штампы для горячей ковки в штампах, известные из уровня техники. Описание способа изготовления штампов приводится ниже.

Подэтап S3a совместного нагрева штампов/заготовки представляет собой процесс, заключающийся в выполнении нагревания заготовки до температуры ковки вместе со штампами, между которыми размещена заготовка, с использованием нагревателя. При этом никаких особых ограничений на нагреватель не накладывается, и может быть использована любая нагревательная печь, например, известная из уровня техники. Не накладывается никаких особых ограничений и на нижний предел температуры ковки, однако с учетом выполнения горячей ковки в штампах заготовки из сплава на основе Ni в предпочтительном варианте этот температура составляет 900°С или более. В то же время верхний предел температуры ковки в предпочтительном варианте на 20°С ниже, чем температура растворения γ'-фазы в твердом состоянии в сплаве штампов. При этом с целью обеспечения предотвращения залипания заготовки между штампами в предпочтительном варианте между штампами и заготовкой размещают неорганический разделительный материал.

Подэтап S3b горячей ковки представляет собой процесс, заключающийся в извлечении штампов и заготовки, нагретых до температуры ковки, из нагревателя в среду с комнатной температурой и немедленном выполнении горячей ковки с использованием пресса. Преимуществом подэтапа S3b является то, что одинаковая температура заготовки и штампов, между которыми размещена заготовка, и добавочная теплоемкость от штампов приводят к затруднению снижения температуры заготовки. Поэтому никакой специальной системы (например, нагревательной системы) для пресса не требуется, и может быть использован любой пресс, известный из уровня техники. При этом с целью обеспечения повышения способности штампов удерживать теплоту в предпочтительном варианте между плитами для крепления штампа в прессе и штампами размещают теплоизоляционный материал.

С точки зрения допустимой скорости деформации заготовки и снижения общего давления, в случае затруднений с формованием заготовки требуемой формы за однократную обработку на прессе прикладываемого к заготовке, подэтап S3a совместного нагрева штампов/заготовки и подэтап S3b горячей ковки могут выполняться с повторением.

Как указано выше, выполнение этапа S3 горячей ковки в штампах в соответствии с вариантом осуществления изобретения не требует устройства горячей ковки в штампах, снабженного специальной системой, и может быть реализовано с использованием нагревателя и пресса, известных из уровня техники. Это дает преимущество, заключающееся в снижении стоимости устройства (то есть в снижении стоимости изготовления).

Затем выполняют этап (S4) обработки на твердый раствор/старящей обработки, заключающийся в выполнении обработки поковки на твердый раствор и старящей обработки поковки, которое обеспечивает формирование формованной заготовки, упрочненной в результате выпадения. При этом никаких особых ограничений на процессы обработки на твердый раствор и старящей обработки не накладывается, и при условии обеспечения требуемых характеристик изготавливаемого высокотемпературного элемента могут быть использованы любые процессы обработки на твердый раствор и старящей обработки, известные из уровня техники.

В заключение выполняют этап (S5) отделочной обработки, заключающийся в выполнении отделочной обработки формованной заготовки, упрочненной в результате выпадения, которое обеспечивает формирование требуемого высокотемпературного элемента конструкции. При этом никаких особых ограничений на процесс отделочной обработки не накладывается, и может быть использован любой процесс отделочной обработки, известный из уровня техники.

Способ изготовления штампов

Как указано выше, основным отличительным признаком настоящего изобретения является возможность изготовления штампов из суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения, имеющих низкую стоимость. Ниже приводится описание способа изготовления штампов, используемых в настоящем изобретении.

На фиг. 2 представлена блок-схема, иллюстрирующая способ изготовления штампов из суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения, используемого в варианте осуществления настоящего изобретения. Сначала выполняют этап (S1') плавления/разливки, на котором из материала суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения путем плавления и разливки формируют слиток. При этом никаких особых ограничений на способ плавления и способ разливки не накладывается, и могут быть использованы любые способы, известные из уровня техники для материалов сплава на основе Ni.

Как указано выше, в качестве этого суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения в предпочтительном варианте используют суперсплав, в который входят: Cr - 10-25 масс. %; Со - более, чем 0 масс. % до 30 масс. % или менее; Al - 1-6 масс. %; Ti - 2,5-7 масс. %, а также Ti, Nb и Та в суммарном количестве - 3-9 масс. %; Мо - 4 масс. % или менее; W - 4 масс. % или менее; Zr - 0,08 масс. % или менее; Fe - 10 масс. % или менее; В - 0,03 масс. % или менее; С - 0,1 масс. % или менее; Hf - 2 масс. % или менее; Re - 5 масс. % или менее; и остальное - Ni с неизбежными примесями.

Затем выполняют этап (S2') размягчения, обеспечивающий повышение обрабатываемости слитка. На фиг. 3 представлена схематическая иллюстрация процесса обработки на этапе размягчения и изменений в микроструктуре. Этап S2' размягчения включает в себя подэтап (S2a') формирования преформы и подэтап (S2b') формирования размягченной преформы. При этом выполняемый этап S2' размягчения является практически таким же, как и этап S2 размягчения при реализации способа изготовления высокотемпературного элемента конструкции.

Подэтап S2a' формирования преформы представляет собой процесс, заключающийся в выполнении горячей обработки слитка при температуре, составляющей 1000°С или более, но более низкой, чем температура растворения γ'-фазы в твердом состоянии в суперсплаве слитка на основе Ni (т.е. при температуре существования γ'-фазы), которое обеспечивает формирование преформы с кристаллическими частицами γ'-фазы, выпавшими между кристаллическими зернами γ-фазы, представляющей собой матричную фазу сплава на основе Ni (с кристаллическими частицами межзеренной γ'-фазы). В результате горячей обработки в предпочтительном варианте относительное количество выпадающих кристаллических частиц межзеренной γ'-фазы составляет 10% или более, а более в предпочтительном варианте - 20% или более. При этом никаких особых ограничений на способ горячей обработки не накладывается, и может быть использован любой способ, известный из уровня техники (например, горячая ковка). Кроме того, в случае необходимости перед горячей обработкой слиток может быть подвергнут гомогенизирующей обработке.

Научно-исследовательские работы авторов настоящего изобретения позволили сделать предположение о том, что в основе механизма упрочнения в результате выпадения γ'-фазы в сплаве на основе Ni лежит формирование границы раздела с высокой степенью согласования параметров решеток кристаллических зерен матричной γ-фазы и кристаллических частиц внутризеренной γ'-фазы (так называемой когерентной границы раздела). В то же время, кристаллические зерна γ-фазы и кристаллические частицы межзеренной γ'-фазы образуют границу раздела с низкой степенью согласования параметров решеток кристаллических зерен γ-фазы и кристаллических частиц межзеренной γ'-фазы (так называемую некогерентную границу раздела), что практически не способствует упрочнению за счет выпадения. На основе этих фактов авторы изобретения сделали вывод о возможности существенного повышения обрабатываемости даже суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения путем превращения кристаллических частиц внутризеренной γ'-фазы в кристалличские частицы межзеренной γ'-фазы.

Подэтап S2b' формирования размягченной преформы представляет собой процесс формирования размягченной преформы, заключающийся в выполнении повторного нагрева преформы до температуры предыдущей горячей обработки, которое обеспечивает растворение кристаллических частиц внутризеренной γ'-фазы в твердом состоянии и уменьшение количества этих частиц, и последующего медленного охлаждения нагретой преформы со скоростью охлаждения, равной или ниже, чем 100°С/ч, до 500°С. В предпочтительном варианте скорость охлаждения до 500°С составляет 50°С/ч или менее, а в более предпочтительном варианте - 10°С/ч или менее.

При этом смысл окончания процесса медленного охлаждения при температуре 500°С состоит в том, что при этой температуре фактическая температура становится достаточно низкой, и существенно затрудняется перегруппировка атомов в сплаве на основе Ni (т.е. кристаллизация другой фазы).

Затем выполняют этап (S6) формования штампа, заключающийся в выполнении формования размягченной преформы, которое обеспечивает формирование размягченного штампа, имеющего требуемую форму. При этом никаких особых ограничений на процесс формования не накладывается, и может быть использован любой способ, известный из уровня техники, однако повышенная обрабатываемость размягченной заготовки позволяет использовать недорогую холодную обработку и теплую обработку (например, обработку на прессе и обработку резанием).

Затем выполняют этап (S7) обработки на частичный твердый раствор/старящей обработки, заключающийся в выполнении обработки размягченных штампов на частичный твердый раствор и старящей обработки, что обеспечивает формирование штампов, упрочненных в результате выпадения. На фиг. 4 представлена схематическая иллюстрация процесса обработки на этапе обработки на частичный твердый раствор/старящей обработки и изменений в микроструктуре.

Как показано на фиг. 4, обработка на частичный твердый раствор в соответствии с изобретением представляет собой термическую обработку, заключающуюся в подъеме температуры до температуры предыдущей горячей обработки. Поскольку эта температура ниже, чем температура растворения γ'-фазы в твердом состоянии, то наблюдаемое уменьшение количества выпадающей γ'-фазы (кристаллических частиц межзеренной γ'-фазы), не приводит к полному растворению кристаллических частиц межзеренной γ'-фазы в твердом состоянии и исчезновению этих частиц. Кроме того, в предпочтительном варианте управление процессом обработки на частичный твердый раствор осуществляют таким образом, что относительное количество выпадающих кристаллических частиц межзеренной γ'-фазы составляет 10% или более, что составляет 1/2 или менее от общего количества γ'-фазы перед обработкой на частичный твердый раствор. Например, таким образом, что в предпочтительном варианте температура обработки на частичный твердый раствор является равной или превышающей температуру рекристаллизации γ-фазы, но более низкой, чем температура растворения γ'-фазы в твердом состоянии на 20°С или более.

Вслед за обработкой на частичный твердый раствор выполняют старящую обработку, обеспечивающую выпадение кристаллических частиц внутризеренной γ'-фазы. При этом никаких особых ограничений на процесс старящей обработки не накладывается, и может быть использован любой процесс старящей обработки, известный из уровня техники (например, при 700-900°С).

В заключение выполняют этап (S5') отделочной обработки, заключающийся в выполнении отделочной обработки формованной заготовки, упрочненной в результате выпадения, которое обеспечивает формирование требуемого высокотемпературного элемента конструкции. При этом никаких особых ограничений на процесс отделочной обработки не накладывается, и может быть использован любой процесс отделочной обработки, известный из уровня техники.

Как указано выше, штампы из жаропрочного суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения, используемые в изобретении, могут быть изготовлены без использования устройства изготовления, снабженного специальной системой. Другими словами, возможность изготовления штампов, имеющих большое сопротивление деформации при температуре горячей ковки, с низкой стоимостью может способствовать снижению стоимости изготовления высокотемпературного элемента.

Способ ремонта штампов

В случае возникновения повреждения, такого как деформация, в штампе для горячей ковки в штампах в результате использования способа изготовления высокотемпературного элемента конструкции в соответствии с изобретением ремонт может быть выполнен следующим способом. Другими словами, преимущество штампов, используемых в изобретении, заключается в возможности беспрепятственного ремонта этих штампов.

Сначала поврежденный штамп подвергают размягчающей термической обработке на подэтапе S2b' формирования размягченной преформы (см. с правой стороны на фиг. 3) при реализации способа изготовления штампа. Эта обработка может приводить к растворению кристаллических частиц внутризеренной γ'-фазы, выпавших на этапе S7 обработки на частичный твердый раствор/старящей обработки при реализации способа изготовления штампа, в твердом состоянии и уменьшению количества этих частиц, а также к росту кристаллических частиц межзеренной γ'-фазы. Такое состояние точно соответствует состоянию размягченной заготовки при реализации способа изготовления штампа.

Как указано выше, в штампах, используемых в настоящем изобретении, остаются кристаллические частицы межзеренной γ'-фазы. Поэтому нет необходимости выполнять этап S2a' формирования преформы в способе изготовления штампа, и получить размягченную преформу можно в результате выполнения только подэтапа S2b' формирования размягченной преформы.

После размягчающей термической обработки поврежденный штамп подвергают формованию, такому же, как и на этапе S6 формования штампа (например, обработке на прессе и обработке резанием), обеспечивающему коррекцию формы этого штампа.

Затем так же, как и при реализации способа изготовления штампа выполняют этап S7 обработки на частичный твердый раствор/старящей обработки и этап S5' отделочной обработки, и на этом ремонт поврежденного штампа завершают.

Как указано выше, несмотря на то, что штампы, используемые в настоящем изобретении, изготовлены из суперсплава на основе Ni, упрочняемого в результате выпадения, с высокой степенью выпадения, они могут быть отремонтированы чрезвычайно простым способом, и их можно использовать повторно. Эта особенность способствует дополнительному снижению стоимости изготовления высокотемпературного элемента конструкции.

ПРИМЕРЫ

Ниже приводится более подробное описание настоящего изобретения на основе различных экспериментов. Однако изобретение не ограничивается этими экспериментами.

Эксперимент 1

Изготовление, испытание и оценка штампов для горячей ковки в штампах

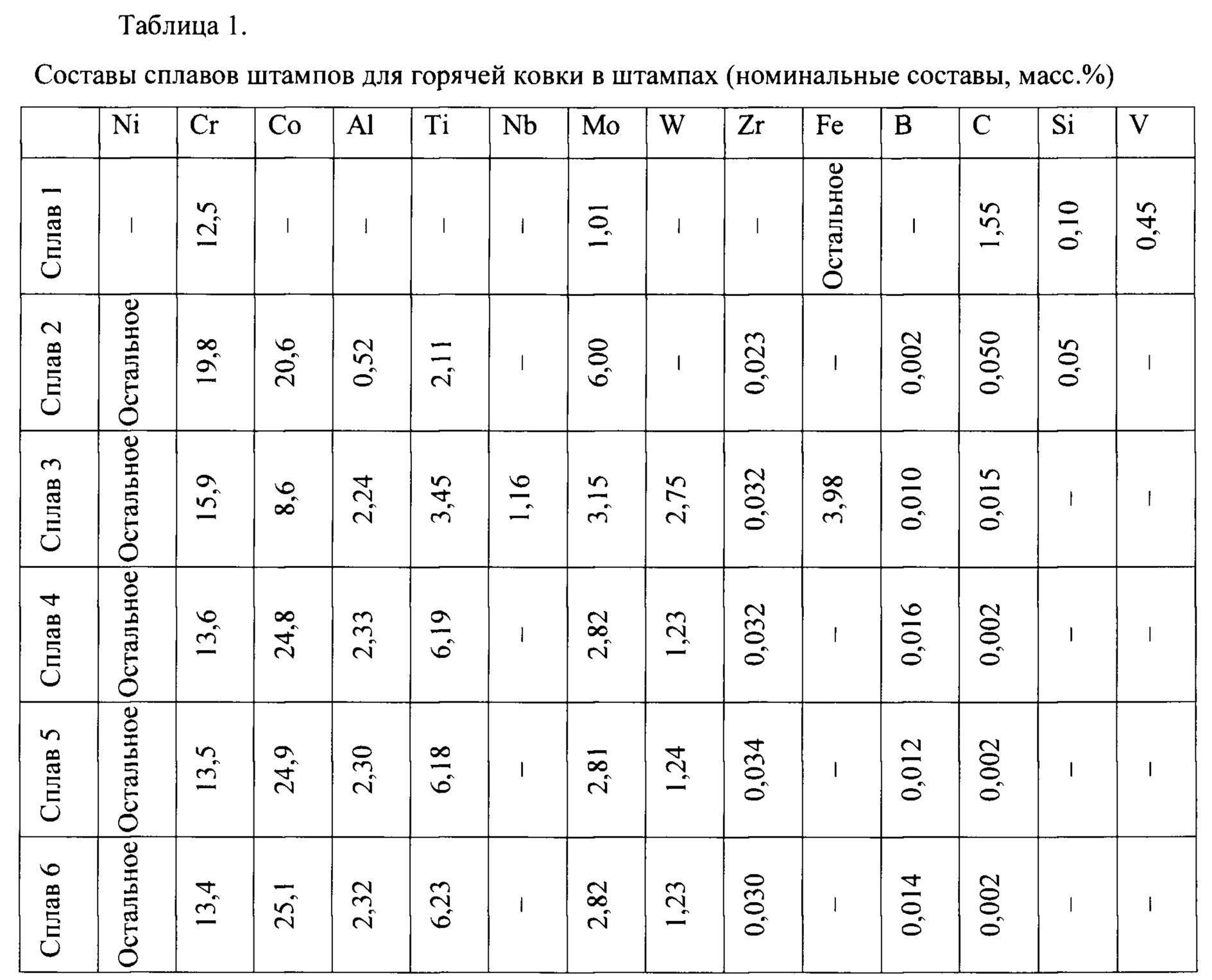

Штампы для горячей ковки в штампах были изготовлены в соответствии с блок-схемой, показанной на фиг. 2. Сначала были получены исходные материалы сплавов, имеющие составы, приведенные в Таблице 1 (Сплавы 1-6), которые были подвергнуты плавлению/разливке на этапе S1'. В результате плавления/разливки 100 кг каждого из исходных материалов сплавов методом вакуумного индукционного нагрева и плавления был получен слиток.

Остальное - означает Ni и неизбежные примеси, за исключением компонента (например, Р, S, N и О)

Символ "-" указывает на преднамеренно исключенный компонент.

Температура растворения γ'-фазы в твердом состоянии для каждого сплава и количество выпадающей γ'-фазы в каждом сплаве при 1050°С были рассчитаны на основе термодинамических вычислений.

Сплав 1 представляет собой сплав на основе Fe и не является сплавом, упрочняемым в результате выпадения. Поэтому расчета температуры растворения γ'-фазы в твердом состоянии и количества выпадающей γ'-фазы при 1050°С не проводится. Сплав 2 представляет собой сплав на основе Ni, упрочняемый в результате выпадения γ'-фазы, температура растворения γ'-фазы которого в твердом состоянии составляет 800°С, а количество выпадающей γ'-фазы при 1050°С - 0 об. %. Сплав 3 представляет собой суперсплав на основе Ni, упрочняемый в результате выпадения γ'-фазы, температура растворения γ'-фазы которого в твердом состоянии составляет приблизительно 1100°С, а количество выпадающей γ'-фазы при 1050°С составляет 10об.% или более. Сплавы 4-6 также представляют собой суперсплавы на основе Ni, упрочняемые в результате выпадения γ'-фазы, температура растворения γ'-фазы которых в твердом состоянии составляет 1150°С, а количество выпадающей γ'-фазы при 1050°С составляет 10 об. % или более.

Слитки Сплавов 1 и 2 после гомогенизирующей обработки были подвергнуты горячей ковке при 1050°С на подэтапе S2a' формирования преформы, в результате которой были изготовлены преформы. Слиток Сплава 3 после гомогенизирующей обработки был подвергнут горячей ковке при 1070°С на подэтапе S2a' формирования преформы, в результате которой была изготовлена преформа. Слитки Сплавов 4 и 5 после гомогенизирующей обработки были подвергнуты горячей ковке при 1100°С на подэтапе S2a' формирования преформы, в результате которой были изготовлены преформы.

Затем каждая из этих преформ была подвергнута на этапе S2b' повторному нагреву до температуры предыдущей горячей ковки, выдержке в течение 1 часа, медленному охлаждению со скоростью 10°С/ч или менее до 500°С и последующему водяному охлаждению, и в результате были изготовлены размягченные преформы.

Слиток Сплава 6 был подвергнут только гомогенизирующей обработке, и ни подэтап S2a' формирования преформы, ни подэтап S2b' формирования размягченной преформы по отношению к слитку из этого сплава не выполнялся.

Из преформ из Сплавов 1-5 после этапа S2' размягчения были отобраны испытательные образцы для оценки микроструктуры, на каждом из которых с использованием микротвердомера Виккерса была измерена твердость по Виккерсу. Результаты измерений показали, что каждая из размягченных преформ из Сплавов 1 и 2 имеет твердость по Виккерсу, составляющую 400 HV или более, а твердость по Виккерсу каждой из размягченных преформ из Сплавов 3-5 составляет 350 HV или менее.

Затем каждый из испытательных образцов для оценки микроструктуры был подвергнут анализу с использованием сканирующего электронного микроскопа для наблюдения формы выпадения γ'-фазы. В результате было отмечено отсутствие выпадения γ'-фазы в размягченной преформе из Сплава 1, не являющегося сплавом, упрочняемым в результате выпадения. В размягченной преформе из Сплава 2 наблюдалась только внутризеренная γ'-фаза (межзеренная γ'-фаза не наблюдалась). В размягченных преформах их Сплавов 3-5 наблюдалась только межзеренная γ'-фаза (внутризеренная γ'-фаза не наблюдалась).

После этого каждая из размягченных преформ из Сплавов 1-5 была подвергнута формованию на этапе S6 формования штампа путем обработки резанием, и в результате были изготовлены размягченные штампы. Слиток из Сплава 6 был разрезан на куски заданного размера, и затем была предпринята попытка обработки этих кусков резанием, что оказалось затруднительным. Поэтому формование штампов из Сплава 6 было выполнено путем электроэрозионной обработки.

При этом поскольку электроэрозионная обработка является относительно дорогостоящим способом обработки по сравнению со способами холодной обработки, такими как обработка резанием и обработка на прессе, то с точки зрения обеспечения снижения стоимости изготовления штампов эта обработка представляется невыгодной. Другими словами, было подтверждено, что в предпочтительном варианте для снижения стоимости изготовления штампов с точки зрения обеспечения формуемости штампов следует выполнять этап S2' размягчения слитка сплава.

Затем каждая пара штампов из Сплавов 1-4 была подвергнута обработке на твердый раствор при той же температуре, что и температура предыдущей горячей ковки (с выдержкой в течение 4 часов при 1050-1100°С), а также старящей обработке с выдержкой в течение 16 часов при 760°С, и в результате были изготовлены упрочненные штампы. Каждая пара штампов из Сплавов 5 и 6 была подвергнута обработке на твердый раствор с выдержкой в течение 4 часов при 1200°С, а также старящей обработке с выдержкой в течение 16 часов при 760°С, и в результате были изготовлены упрочненные штампы. В заключение на этапе S5' отделочной обработки была выполнена отделочная обработка поверхностей каждой пары штампов, и в результате были изготовлены штампы для горячей ковки в штампах.

В то же время для оценки механических характеристик штампов для горячей ковки в штампах из Сплавов 1-6 по той же методике, что и описанная выше, были отдельно изготовлены испытательные образцы для испытания на растяжение, которые были подвергнуты испытанию на растяжение при 900°С с использованием устройства для испытаний на растяжение при высоких температурах. Результаты показали, что испытательные образцы из Сплавов 1 и 2 имеют прочность на растяжение, составляющую менее, чем 300 МПа, а прочность на растяжение испытательных образцов из Сплавов 3-6 составляет 450 МПа или более.

Эксперимент 2

Изготовление высокотемпературных элементов конструкции из сплава на основе Ni

Высокотемпературные элементы конструкции были изготовлены сплава на основе Ni с использованием штампов для горячей ковки в штампах, изготовленных в Эксперименте 1 в соответствии с блок-схемой, показанной на фиг. 1. Сначала был получен исходный материал сплава, имеющий состав, приведенный в Таблице 2, который был подвергнут плавлению/разливке на этапе S1, в результате плавления/разливки 100 кг этого исходного материала сплава методом вакуумного индукционного нагрева и плавления была получена заготовка.

Остальное - означает Ni и неизбежные примеси, за исключением компонента (например, Р, S, N и О)

Для оценки механических характеристик заготовок из части заготовок был отобран испытательный образец для испытания на растяжение, который был подвергнут испытанию на растяжение при 900°С с использованием устройства для испытаний на растяжение при высоких температурах. Результаты показали, что прочность на растяжение испытательного образца заготовки составляет приблизительно 300 МПа.

Затем каждая заготовка была подвергнута на этапе S3 горячей ковки в штампах горячей ковке в штампах с использованием каждой пары штампов, изготовленных в Эксперименте 1, и в результате была сформирована поковка. При этом сначала с использованием нагревательного устройства был выполнен подэтап S3a совместного нагрева штампа/заготовки, на котором штампы и размещенная между этими штампами заготовка были нагреты до 1000°С.

Затем был выполнен подэтап S3b горячей ковки, на котором штампы и заготовка, нагретые до 1000°С, были извлечены из нагревателя в среду с комнатной температурой и подвергнуты немедленной горячей ковке с использованием пресса (с силой давления, составляющей 4000 тонн).

После обработки на прессе было исследовано изменение формы каждой заготовки и штампов. В случае использования штампов из Сплавов 1 и 2 заготовка практически не деформировалась, а сами штампы были в значительной степени деформированы. В то же время в случае использования штампов из Сплавов 3-6 заготовка была деформирована до требуемой формы, а деформации штампов не наблюдалось.

Эксперимент 3

Оценка ремонтопригодности штампов для горячей ковки в штампах

Была проведена оценка ремонтопригодности (возможности или невозможности ремонта) штампов из Сплавов 3-6, продемонстрировавших удовлетворительную ковкость в горячих штампах при реализации Эксперимента 2. Сначала штампы из Сплавов 3-6, использованные в Эксперименте 2, были подвергнуты размягчающей термической обработке на подэтапе S2b' формирования размягченной преформы в Эксперименте 1.

В частности, штампы из Сплава 3 были подвергнуты размягчающей термической обработке, при которой эти штампы были нагреты до 1070°С, выдержаны при этой температуре в течение одного часа, а также подвергнуты медленному охлаждению со скоростью охлаждения 10°С/ч до 500°С и последующему водяному охлаждению. Штампы из Сплавов 4-6 были подвергнуты размягчающей термической обработке, при которой эти штампы были нагреты до 1100°С, выдержаны при этой температуре в течение одного часа, а также подвергнуты медленному охлаждению со скоростью охлаждения 10°С/ч до 500°С и последующему водяному охлаждению.

Далее после размягчающей термической обработки каждый штамп был подвергнут холодной обработке резанием. В результате была установлена возможность холодной обработки резанием (т.е. ремонтопригодность) штампов из Сплавов 3 и 4, а штампы из Сплавов 5 и 6 подвергались холодной обработке резанием с затруднением (т.е. практически продемонстрировали неремонтопригодность).

Штампы из Сплавов с 3 и 4 были получены путем выполнения обработки на частичный твердый раствор/старящей обработки на этапе S7 в соответствии с настоящим изобретением в процессе обработки на твердый раствор/старящей обработки при изготовлении упрочненных штампов. В то же время штампы из Сплавов 5 и 6 были получены путем выполнения обработки на твердый раствор/старящей обработки, известной из уровня техники, при которой в процессе обработки на твердый раствор штампы нагревают до температуры, превышающей температуру растворения γ'-фазы в твердом состоянии, и при которой, как считается, выпадения кристаллических частиц межзеренной γ'-фазы практически не происходит, что не позволяет достичь удовлетворительной ремонтопригодности штампов даже при выполнении размягчающей термической обработки. Другими словами, было подтверждено важное значение кристаллических частиц межзеренной γ'-фазы для обеспечения удовлетворительной ремонтопригодности штампов.

Описанные выше варианты осуществления и примеры были приведены в целях обеспечения понимания сущности настоящего изобретения, однако изобретение не ограничивается описанными вариантами осуществления и примерами. Например, часть признаков вариантов осуществления может быть заменена или дополнена признаками, известными из уровня техники. То есть в пределах технической концепции изобретения часть признаков вариантов осуществления изобретения может быть объединена с признаками, известными из уровня техники, и модифицирована на основе известного уровня техники.

Реферат

Изобретение относится к области металлургии, а именно к изготовлению высокотемпературных элементов конструкции паровой турбины. Способ изготовления высокотемпературного элемента конструкции из сплава на основе Ni включает этап плавления и разливки с получением заготовки, этап горячей ковки в штампах, этап обработки на твердый раствор и старящей обработки. Этап горячей ковки в штампах включает подэтап совместного нагрева заготовки до температуры ковки вместе со штампами и подэтап горячей ковки, заключающийся в извлечении штампов и заготовки, нагретых до температуры ковки, из нагревателя в среду с комнатной температурой и немедленном выполнении горячей ковки заготовки с использованием пресса. Определенные штампы для формирования поковки сформированы из другого суперсплава на основе Ni, содержащего γ- и γ'-фазы, причем температура растворения γ'-фазы в твердом состоянии составляет 1050-1250°С, а количество γ'-фазы, выпадающей при 1050°С, составляет, по меньшей мере, 10%. γ'-фаза выпадает в двух формах: в форме кристаллических частиц внутризеренной γ'-фазы внутри кристаллических зерен γ-фазы и в форме кристаллических частиц межзеренной γ'-фазы между кристаллическими зернами γ-фазы. Обеспечивается стабильность изготовления высокотемпературных элементов конструкции, а также ремонтопригодность штампов. 4 з.п. ф-лы, 4 ил., 2 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Квазиизотермическая ковка суперсплава на основе никеля

Комментарии