Способ обработки металлических материалов и заготовка из алюминида титана, полученная этим способом - RU2222635C2

Код документа: RU2222635C2

Чертежи

Описание

Изобретение относится к способу обработки металлических материалов, в частности, для упрочнения структуры металлических материалов, а также к металлической заготовке.

В применяемых до сих пор традиционных способах обработки или пластической деформации металлических материалов достигаются результаты упрочнения, не отвечающие, как правило, нужным сами по себе результатам. У специальных металлических материалов, например, из группы алюминидов титана или магниевых материалов, структура имеет после применяемых до сих пор традиционных способов обработки или пластической деформации, например посредством ковки или выдавливания, все еще значительные химические и структурные неоднородности, которые не могут быть допущены при определенных технических применениях. Недостаток известных способов обработки или пластической деформации заключается, в первую очередь, в том, что с их помощью могут быть достигнуты лишь относительно низкие степени деформации. Это неприемлемо, например, тогда, когда металлические материалы должны использоваться в областях с высокими тепловыми и механическими нагрузками, например в лопатках турбин реактивных двигателей самолетов или в шатунах приводных агрегатов автомобилей.

Металлические материалы, такие как интерметаллические алюминиды титана, являются очень хрупкими и, тем самым, трудно деформируемыми материалами. До сих пор подобные металлические материалы получали исключительно пирометаллургическими способами, причем применяют преимущественно вакуумную дуговую плавку, плазменную плавку и индукционную плавку. Хотя расплавляемый материал расплавляют большей частью два-три раза, в отливках возникают значительные дефекты качества, которые выражаются прежде всего в крупнозернистой структуре с выраженной предпочтительной ориентацией кристаллов, резкой разницей в составе (локальные колебания состава) и порообразовании. Подобные дефекты возникают не только при первичном литье, например, алюминидов титана, но и также у многих других металлических материалов, вследствие чего они, как уже сказано, непригодны для непосредственного изготовления деталей из литого материала. Материал, имеющийся в качестве первичного литья, необходимо поэтому структурно и химически упрочнять. Для этого, как правило, применяют высокотемпературную пластическую деформацию посредством ковки или выдавливания, причем прежде всего желательно уменьшение зернистости структуры и компенсация локальных колебаний состава материала, если речь идет, например, о металлических сплавах.

До сих пор структуру литого материала упрочняли посредством рекристаллизационных процессов и фазовых превращений, инициируемых во время высокотемпературной пластической деформации за счет введенной в материал механической энергии. Тонкость и однородность возникающей после пластической деформации структуры зависят поэтому наряду с температурой и скоростью формообразования прежде всего от степени пластической деформации, т.е. величины пластической деформации, достигнутой при пластической деформации материала. Эта степень пластической деформации при традиционной одноступенчатой ковке посредством сжатия ограничена большей частью уменьшением по высоте на 90-95%. При подобных степенях пластической деформации на периферии поковки возникают высокие вторичные растягивающие напряжения, которые подчас приводят к трещинообразова-нию. Это создает проблемы особенно для хрупких материалов, таких как алюминиды титана, которые поэтому могут быть деформированы большей частью лишь существенно слабее. Более высокие степени деформации требуют многоступенчатой ковки, которая очень сложна и, кроме того, может применяться не для всех желаемых форм деталей.

Особый недостаток состоит также в том, что для ковки выше 1000oС в распоряжении отсутствуют подходящие материалы для ковочных штампов. Применявшиеся до сих пор вплоть до температур 1000oС молибденовые сплавы могут работать только в защитном газе, что затрудняет и удорожает практическое осуществление ковки.

При выдавливании, также применявшемся до сих пор для пластической деформации, могут быть достигнуты большей частью заметно более высокие степени деформации, чем при ковке. Также возможно, что за счет наложенных гидростатических напряжений могут быть относительно хорошо деформированы также хрупкие материалы. При практических применениях фактически достигаемая при выдавливании степень деформации, однако, ограничена большей частью из-за геометрии желаемой поковки уменьшением сечения примерно 10:1. Недостаток к тому же состоит в том, что для выдавливания большей частью требуются значительно более высокие температуры, чем для ковки. Материалы, которые, как и алюминиды титана, очень восприимчивы к окислению и коррозии, должны поэтому для выдавливания особым образом капсюлироваться, что является относительно сложным и дорогостоящим делом.

Поэтому задачей настоящего изобретения является создание способа описанного выше рода, с помощью которого возможна обработка металлических материалов в отношении гораздо лучшего по сравнению с прежними способами упрочнения их структуры, причем способ должен быть применим также для очень хрупких и, тем самым, очень трудно деформируемых материалов, таких как интерметаллические сплавы.

Эта задача решается согласно изобретению

посредством следующих операций:

а) получение заготовки из металлического материала;

б) нагрев заготовки до температуры пластической деформации;

в) деформация заготовки.

Заготовка в описанном выше смысле означает деталь из металлического материала описанного выше рода, которая обработана, при необходимости многоступенчатой ковкой настолько, насколько она была прежде обработана также для выдавливания или ковки.

Металлическая деталь в этом смысле может быть соответствующим образцом для научных целей, однако она может быть также полуфабрикатом, который должен служить для получения конечных продуктов, например лопаток турбин реактивных двигателей или шатунов приводных агрегатов автомобилей.

Посредством решения, согласно изобретению, можно получить заготовки из металлических материалов, с помощью которых, как и желательно, достигается заметно лучшее упрочнение структуры металлического материала, причем применение способа для хрупких и, тем самым, трудно деформируемых металлических материалов показало такие же результаты в отношении достигаемой, согласно способу, структуры, которые значительно превзошли даже ожидаемые, т.е. структурное и химическое упрочнение структуры значительно улучшилось по сравнению с достигаемыми структурными превращениями, получаемыми посредством известных способов ковки и выдавливания. Другое существенное преимущество способа, согласно изобретению, состоит в том, что температура пластической деформации, до которой нагревают заготовку, может лежать значительно ниже температур, которые должны быть достигнуты для прежних известных способов ковки и выдавливания.

Предпочтительным образом заготовку деформируют скручиванием. 3а счет этого происходит вызванная вращением заготовки пластическая деформация. Угол скручивания не должен быть при этом подвержен геометрическим ограничениям с тем последствием, что в результате многократного скручивания заготовки достигаются очень большие пластические деформации. Посредством скручивания можно получить высокие коэффициенты деформации даже при небольших эффективных длинах заготовки, т. е. достичь очень высоких степеней пластической деформации также при применении способа к трудно деформируемым самим по себе металлическим материалам. За счет скручивания в материалы вводится очень высокое значение механической энергии, благодаря которой происходит равномерная динамическая рекристаллизация структуры материала.

Для того чтобы еще более улучшить упрочнение структуры металлического материала, заготовке придают деформацию преимущественно в виде сжатия, причем тогда, когда заготовку преимущественно подвергают, в основном, одновременно сжатию и скручиванию, т.е. происходит наложение обоих видов деформации, трещины при срезании, образующиеся во время деформации металлического материала при скручивании, снова закрываются на очень ранней стадии, так что они не могут вырасти в макротрещины. При этом за счет наложения скручивания и сжатия достигается более равномерная деформация материала, поскольку относящиеся к обоим процессам деформации процессы срезания при подходящей геометрической форме заготовки протекают с сильным наклоном друг к другу.

Предпочтительным образом сжатие происходит в результате приложения к заготовке постоянного усилия, однако предпочтительно возможно также проведение сжатия путем воздействия на заготовку с постоянной скоростью деформации.

В принципе, нагрев заготовки при обработке, согласно изобретению, может происходить произвольным образом, причем предпочтительно управлять нагревом заготовки с возможностью ее нагрева целиком или поддержания при температуре пластической деформации в процессе деформации. В этом случае заготовку целиком деформируют, т.е. скручивают и/или сжимают.

Может быть также предпочтительным производить нагрев с возможностью целенаправленного нагрева той выбранной части заготовки, которая должна быть подвергнута деформации, т.е. в самом широком смысле поэтапной деформации заготовки в зависимости от позиционированного относительно заготовки нагревательного устройства или подвода тепла.

Нагрев заготовки происходит преимущественно посредством электрической катушки, которую подходящим образом позиционируют вокруг заготовки и которая, при необходимости, установлена с возможностью перемещения вдоль заготовки, чтобы в смысле вышесказанного нагревать определенные выбранные части заготовки.

Особенно предпочтительно осуществлять деформацию заготовки при температуре в пределах 1000oС, причем, однако, согласно изобретению, возможно также, если специальный металлический материал заставляет выбрать для деформации заготовки более высокие или более низкие температуры.

Если потребуются предельно высокие температуры деформации, превышающие, при необходимости, 1000oС, то предпочтительно осуществлять способ, по меньшей мере, частично в атмосфере защитного газа.

Изобретение относится также к заготовке из алюминида

титана, обработанной по одному или нескольким п.п. 1-11, причем алюминид титана имеет преимущественно следующий состав:

Ti - 47, Al - 3,7 (Nb, Cr, Mn, Si) - 0,5 В.

Ниже

изобретение описывается более подробно со ссылкой на схематичные чертежи, на которых представлен пример выполнения. На чертежах изображено:

на фиг. 1 представлена принципиальная схема для

пояснения возможного технического решения способа, причем изображенную здесь заготовку подвергают комбинированной обработке скручиванием и сжатием;

на фиг.2 - макроснимок образца из TiAl

состава Ti-47 А1-3,7 (Mb, Cr, Mn, Si)-0,5 В, обработанного при 1000oС за счет комбинации скручивания и сжатия способом, согласно изобретению, причем состав указан в атомных процентах;

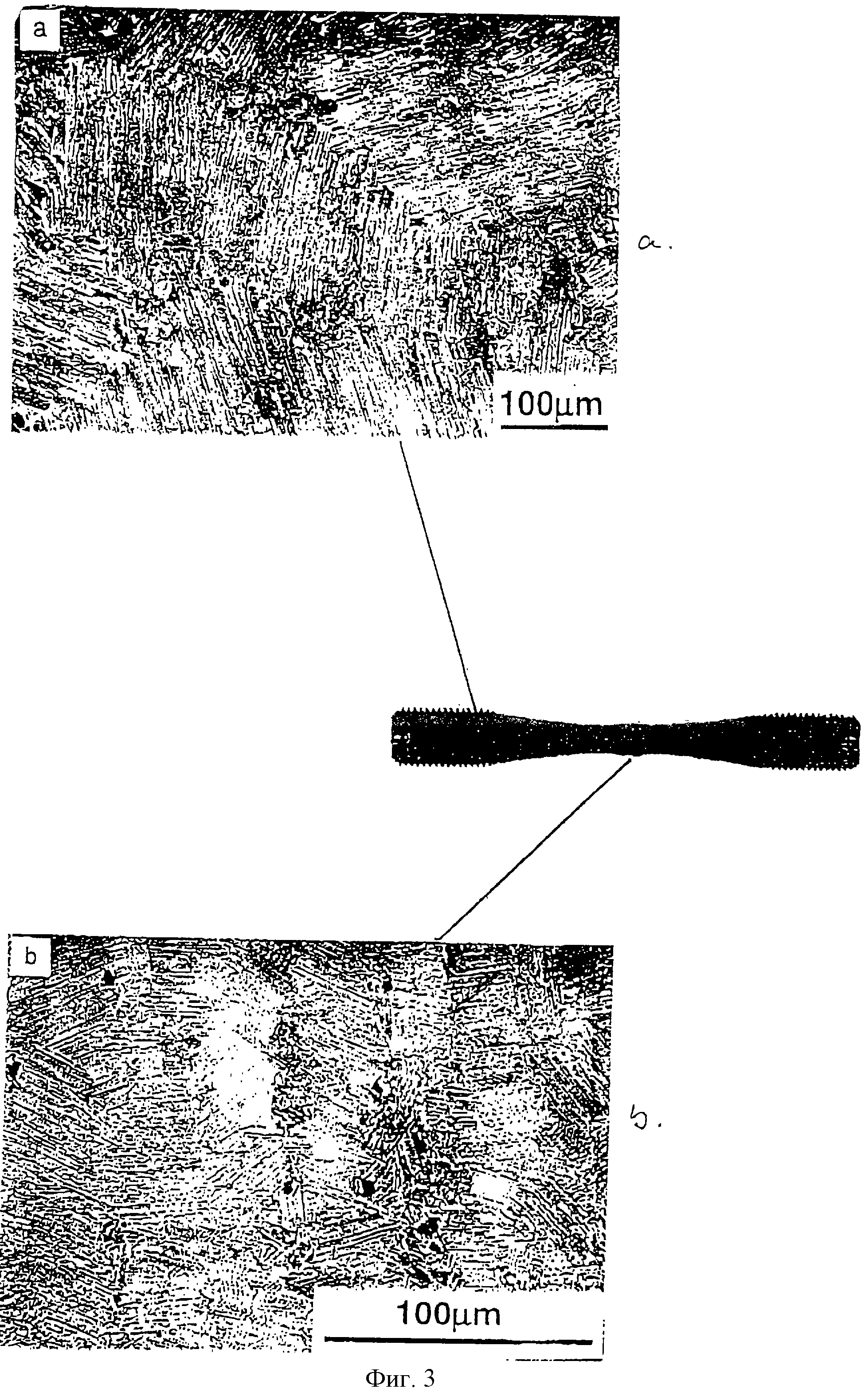

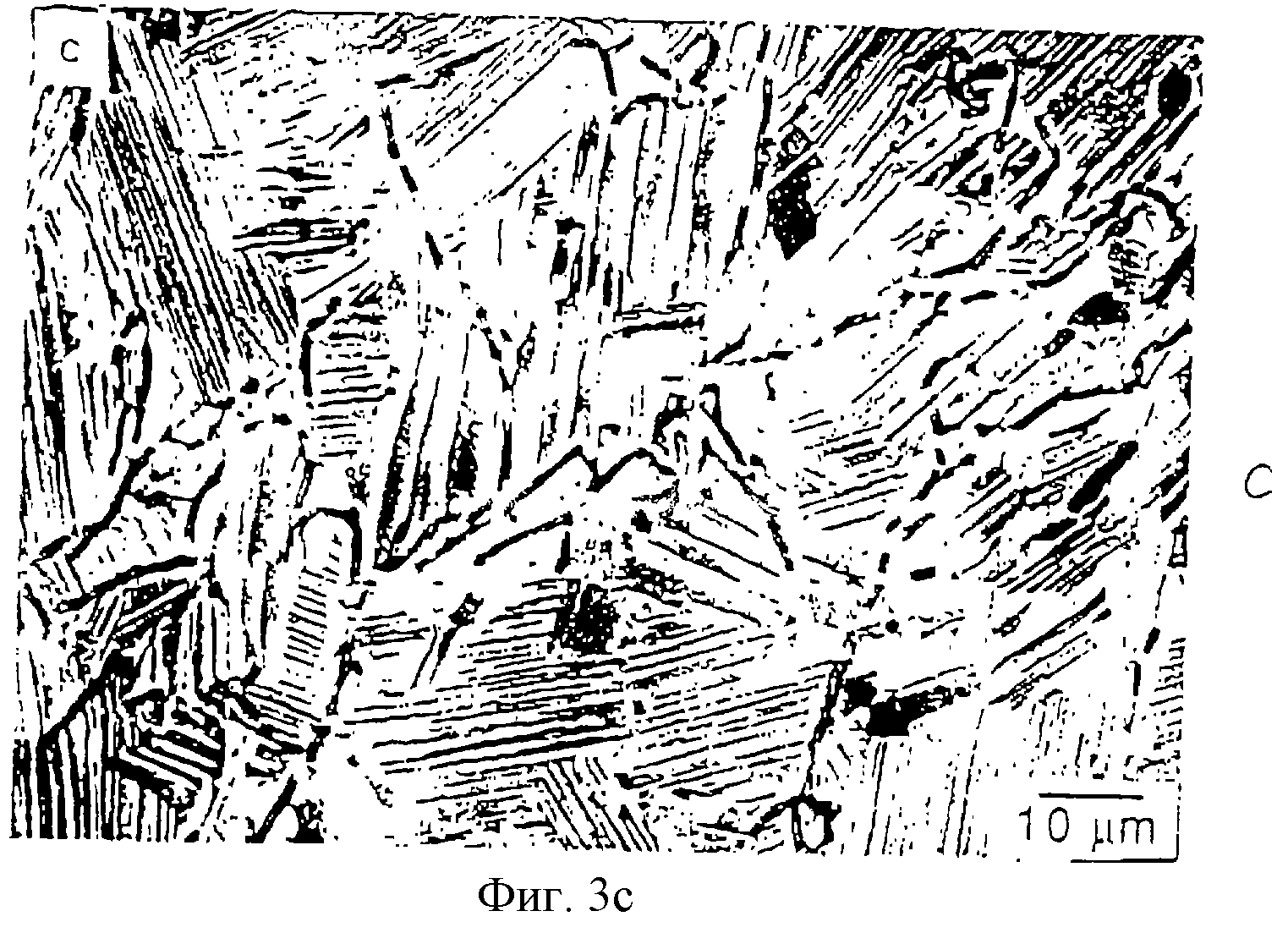

на фиг.3 - выполненный световым микроскопом снимок структуры для пояснения достигнутого за счет комбинации скручивания и сжатия уменьшения зернистости структуры, причем а) структура в

деформированной головной части образца, б) структура в деформированной центральной части образца, с) выполненный растровым электронным микроскопом снимок центральной части образца для пояснения

достигнутого сильного уменьшения зернистости структуры.

Описанный здесь способ был опробован в лабораторных условиях на сплаве TiAl следующего состава (ат.%): Ti - 47, Al - 3,7 (Nb, Cr, Mn, Si) - 0,5 В. Эксперименты проводились на воздухе. Снабженные резьбовыми головками образцы были помещены для этого в устройство для сжатия, в котором патроны для скручивания образца вращали один по отношению к другому (фиг. 1). Образцы нагревали посредством индукционной катушки до разных температур деформации между 1000 и 1100oС. Температуры образцов определяли термоэлементом. Из-за геометрической формы катушки горячая зона образца имела длину около 6 мм, что рассматривалось как эффективная длина образца. По достижении желаемой температуры образцы нагружали сначала в направлении сжатия постоянными напряжениями, составлявшими 10-50 МПа. При этом из-за очень грубой структуры литья еще не происходило деформации. После этого образцы в течение одной минуты скручивали на φ= 720o (два оборота). Это соответствует при данной конструкции образца с r= 4 мм, 1=6 мм на наружной боковой поверхности образцов очень высокой степени деформации, примерно γt=600% и скорости вращения dγt/dt=5•10-2 с-1. Во время скручивания происходит поэтому интенсивная рекристаллизация. За счет происходящего в это время уменьшения зернистости структуры напряжение течения материала резко уменьшается, так что он при приложенном напряжении деформируется также со сжатием. Благодаря этому достигается желаемая комбинация скручивания и сжатия. Достигнутая этим деформация сжатием составила типичным образом 20%.

На фиг.2 изображен макроснимок пластически деформированного образца. Достигнутое способом пластической деформации уменьшение зернистости структуры продемонстрировано с помощью выполненного световым микроскопом снимка структуры на фиг.3.

На фиг.3а изображена относительно грубая структура литья в головной части образца, где не произошло деформации и, тем самым, динамической кристаллизации. В противоположность этому в деформированной за счет сжатия и скручивания центральной части образца произошло сильное уменьшение зернистости структуры (фиг.3b). Средний размер зерна пластинчатых колоний составляет в головной части образца приблизительно d=800 мкм, тогда как эквивалентный размер в центральной части образца был уменьшен приблизительно до d= 50 мкм. В деформированной за счет скручивания и сжатия части образца, несмотря на высокую степень пластической деформации, ни в одном месте не возникло трещин, поэтому степень деформации можно еще более заметно увеличить для дальнейшего уменьшения зернистости структуры.

Описанный здесь способ может быть без труда перенесен в промышленные масштабы, поскольку необходимые для этого компоненты, такие как устройства индукционного нагрева или машины для пластической деформации, относятся к стандартному оборудованию в металлургической промышленности.

Особое преимущество способа состоит в том, что патроны для образца не требуется нагревать, поэтому отсутствуют какие-либо особые требования к высокотемпературной прочности этих материалов. При проведении эксперимента деформируемый образец может быть равномерно нагрет по всей длине до нужной температуры деформации. В качестве альтернативы этому образец может быть нагрет также локально за счет индукционного нагрева. Этот последний способ имеет то преимущество, что при прочих равных условиях могут быть реализованы локально очень высокие степени и скорости пластической деформации, что является предпочтительным у многих материалов для достижения равномерной рекристаллизации. Для общей пластической деформации образца для этого необходимо, как показано на фиг. 1, перемещать индукционную катушку вдоль продольной оси образца. Как было продемонстрировано приведенными выше результатами, пластическая деформация может происходить по сравнению с традиционными способами ковки и выдавливания при относительно низких температурах пластической деформации в пределах 1000oС, что заметно проще позволяет осуществлять пластическую деформацию подверженных коррозии материалов, таких как алюминиды титана. Особое преимущество способа состоит, однако, в том, что процессы пластической деформации могут быть реализованы при предельно высоких температурах в защитном газе относительно простым образом. У алюминидов титана, например, зачастую требуются температуры пластической деформации выше 1350oС, поскольку этим может быть установлена особая пластинчатая морфология структуры. За счет этой варьируемости в проведении эксперимента условия пластической деформации могут быть в высокой степени согласованы с характером деформации и рекристаллизации, так что можно хорошо деформировать даже относительно хрупкие материалы, такие как алюминиды титана. Необходимые для деформации крутящие моменты и усилия могут быть, однако, введены во многих случаях через относительно холодные патроны для образца, так что эти патроны не требуется изготовлять из очень дорогих жаропрочных материалов.

Перечень ссылочный позиций:

10 - заготовка;

11 - резьбовая головка;

12 - резьбовая головка;

13

- деформирующее устройство;

14 - скручивание;

15 - сжатие;

16 - нагревательное устройство (катушка индуктивности);

17 - перемещение нагревательного устройства (по

стрелке);

18 - зона нагрева.

Реферат

Изобретение относится к способу обработки металлических материалов, в частности, для упрочнения металлических материалов, а также к заготовке из них. Данный способ включает получение заготовки из металлического материала, ее нагрев до температуры пластической деформации и деформирование, при этом металлические материалы являются трудно деформируемыми материалами, а деформацию осуществляют скручиванием. В частных воплощениях изобретения дополнительно деформацию материала осуществляют сжатием, заготовку подвергают одновременно как скручиванию, так и сжатию. Предложена также заготовка из алюминида титана, обработанная данным способом и выполненная из сплава, имеющего следующий состав (ат.%): Ti - 47 Al - 3,7 (Nb, Cr, Mn, Si) - 0,5В. Техническим результатом изобретения является создание способа, позволяющего достичь лучшего упрочнения для трудно деформируемых материалов по сравнению с известными способами. 2 с. и 10 з.п. ф-лы, 3 ил.

Комментарии