Устройство для продольной прокатки деталей - SU1207601A1

Код документа: SU1207601A1

Чертежи

Описание

1

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении детален типа шлицевых валов, шестерен, осей, торсионов, силовых болтов и птилек.

Цель изобретения - повьшение производительности устройства и удобства его обслуживания.

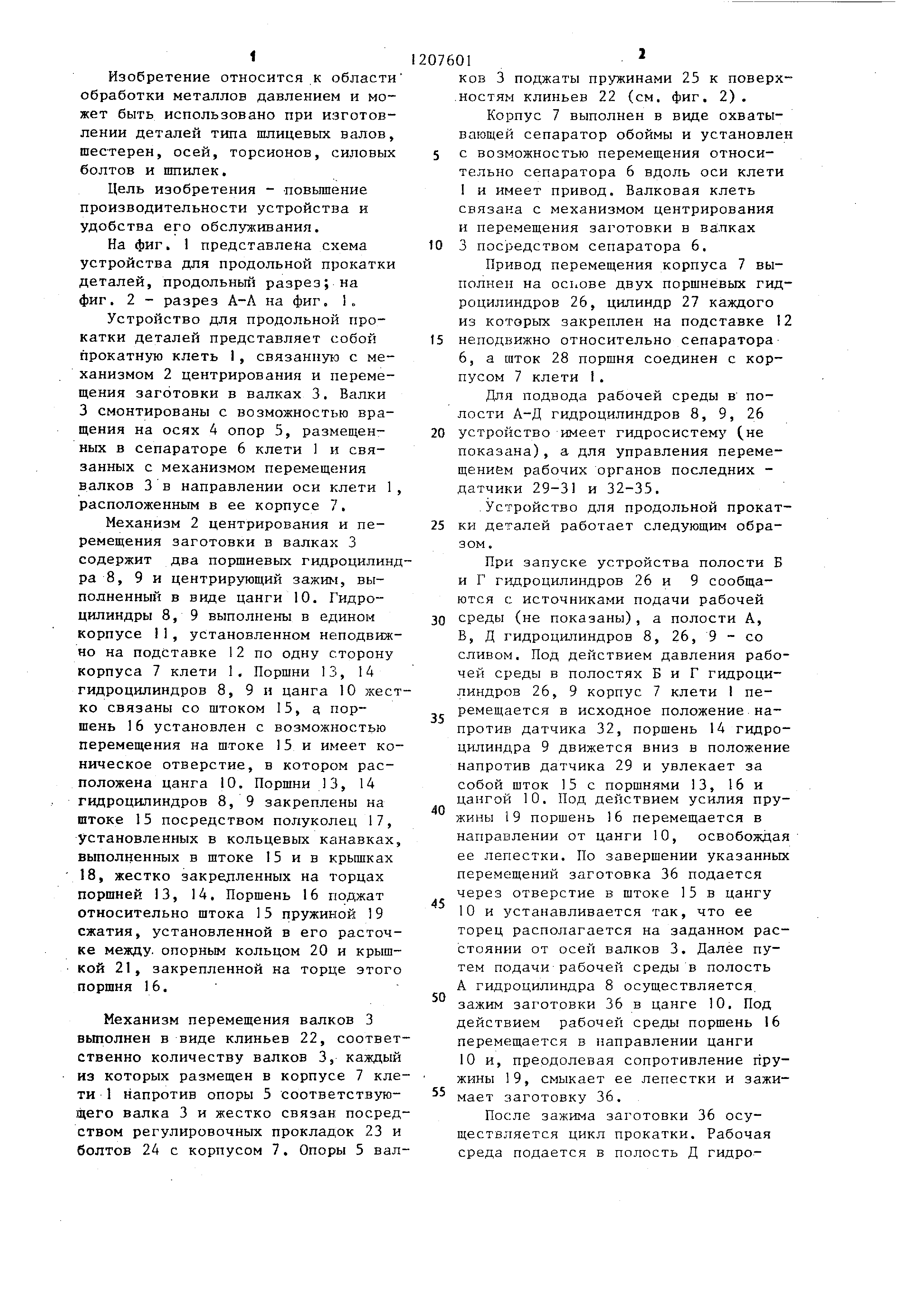

На фиг, 1 представлена схема устройства для продольной прокатки деталей, продольньш разрез; на фиг. 2 - разрез А-Л на фиг. 1„

Устройство для продольной прокатки деталей представляет собой прокатную клеть 1, связанную с механизмом 2 центрирования и перемещения заготовки в валках 3. Валки 3 смонтированы с возможностью вращения на осях 4 опор 5, размещенных в сепараторе 6 клети 1 и связанных с механизмом перемещения валков 3 в направлении оси клети 1, расположенным в ее корпусе 7.

Механизм 2 центрирования и перемещения заготовки в валках 3 содержит два поршневых гидроцилиндра 8, 9 и центрирующий зажим, выполненный в виде цанги 10. Гидроцилиндры 8, 9 выполнены в едином корпусе 11, установленном неподвижно на подставке 12 по одну сторону корпуса 7 клети 1. Поршни 13, 14 гидроцилиндров 8, 9 и цанга 10 жестко связаны со штоком 15, g поршень 16 установлен с возможностью перемещения на штоке 15 и имеет коническое отверстие, в котором расположена цанга 10. Поршни 13, 14 гидроцилиндров 8, 9 закреплены на штоке 15 посредством полуколец 17, установленных в кольцевых канавках, выполненных в штоке 15 и в крьш1ках 18, жестко закредленных на торцах порщней 13, 14. Поршень 16 поджат относительно щтока 15 пружиной 19 сжатия, установленной в его расточке между, опорным кольцом 20 и крышкой 21, закрепленной на торце этого поршня 16.

Механизм перемещения валков 3 вьтолнен в виде клиньев 22, соответственно количеству валков 3, каждый из которых размещен в корпусе 7 клети 1 напротив опоры 5 соответствующего валка 3 и жестко связан посредством регулировочных прокладок 23 и болтов 24 с корпусом 7. Опоры 5 вал0760I

ков 3 поджаты пружинами 25 к поверх- .ностям клиньев 22 (см. фиг. 2) .

Корпус 7 выполнен в виде охватывающей сепаратор обоймы и установлен

5 с возможностью перемещения относительно сепаратора 6 вдоль оси клети I и имеет привод. Валковая клеть связана с механизмом центрирования и перемещения заготовки в ва:лках

10 3 посредством сепаратора 6.

Привод перемещения корпуса 7 выполнен на осьове двух поршневых гидроцилиндров 26, цилиндр 27 каждого из которых закреплен на подставке 12

15 неподвижно относительно сепаратора 6, а шток 28 поршня соединен с корпусом 7 клети I.

Для подвода рабочей среды в полости А-Д гидроцилиндров 8, 9, 26

20 устройство имеет гидросистему (не показана), а для управления перемещением рабочих органов последних - датчики 29-3 и 32-35.

Устройство для продольной прокат25 ки деталей работает следующим образом .

При запуске устройства полости Б и Г гидроцилиндров 26 и 9 сообщаются с источниками подачи рабочей

30 среды (не показаны), а полости А, В, Д гидроцилиндров 8, 26, 9 - со сливом. Под действием давления рабочей среды в полостях Б и Г гидроцилиндров 26, 9 корпус 7 клети 1 перемещается в исходное положение напротив датчика 32, поршень 14 гидроцилиндра 9 движется вниз в положение напротив датчика 29 и увлекает за

собой шток 15 с поршнями 13, 16 и цангой 10. Под, действием усилия пружины 19 поршень 16 перемещается в направлении от цанги 10, освобождая ее лепестки. По завершении указанных перемещений заготовка 36 подается через отверстие в штоке 15 в цангу 10 и устанавливается так, что ее торец располагается на заданном расстоянии от осей валков 3. Далее путем подачи рабочей среды в полость А гидроцилиндра 8 осуществляется, зажим заготовки 36 в цанге 10. Под действием рабочей среды поршень 16 перемещается в направлении цанги 10 и, преодолевая сопротивление пружины 19, смыкает ее лепестки и зажи- мает заготовку 36.

После зажима заготовки 36 осуществляется цикл прокатки. Рабочая среда подается в полость Д гидро35

45

цилиндра 8,а полость Г гидроцилиндра 9 сообщается со сливом. Под действием рабочей среды поршень 13 гидроцилиндра 8 перемещается в направлении валков 3 - осуществляется первый пропуск заготовки 36 и ее прокатка путем прессования в валках 3

.клети 1. В процессе прокатки заготовка 36 удерживается в цанге 10 за счет давления рабочей среды в полости А гидроцилиндра 8. Прессование заготовки 36 в валках 3 закан- чивается в -положении поршня 14 гидроцилиндра 9 напротив датчика 31. Осуществляется реверс направления перемещения цанги 10 с заготовкой 36. Рабочая среда подается в полост Г гидроцилиндра 9, а полость Д гидроцилиндра 8 сообщается со сливом. В результате осуществляется перемещение поршня 13 гидроцилиндра 9 вни и волочение заготовки 36, которое заканчивается в положении поршня 13 напротив да:тчика 29. Сигналом от этого датчика полости В гидроцилиндров 26 сообщаются с источником рабочей среды. Под действием этой среды порщни гидроцилиндров 26 перемещаются вверх и устанавливают корпус 7 клети Г с клиньями 22 в

положение против датчика 33. Валки 3 подаются клиньями 22 к оси клети 1 на величину подачи под второй пропуск заготовки 36, который осуществляется в указанной последовательности .

Таким образом, путем перемещения корпуса 7с клиньями 22 в положение следующего датчика и пропусков заготовки 36 в валках 3 осуществляется ее прокатка на заданный размер, контролируемый датчиком 35. По сигналу от датчика 35 соверша07601

ется последний пропуск заготовки 36 в валках 3 и останов поршня 13 гидродилиндра 9 в положении напротив датчика 29. После останова поршня

5 13 полости А, Г, Д гидроцилиндры

8, 9 сообщаются со сливом. Под действием усилия пружины 19 поршень 16 гидроцилиндра 8 перемещается в направлении от цанги 10, освобождая

10 ее лепестки и заготовку 36. Прокатанная заготовка удаляется из цанги 10, а на ее место устанавливается очередная заготовка. После этого цикл прокатки повторяется, начиная с по15 дачи рабочей среды в полости Б гидг- роцилиндров 26 и установки корпуса 7 клети 1 с клиньями 22 в положение напротив датчика 32.

20 Устройство позволяет повысить производительность прессования заготов- ки в валках за счет возможности продвижения ее в зажиме и сократить непроизводительные затраты времени на

25 замену валков. При замене валков 3, осуществляемой в наладочном режиме, рабочая жидкость подаетсй в полость Б гидроцилиндров 26. Под действием давления рабочей среды поршни гидро2Q цилиндров 26 перемещаются вниз и устанавливают корпус 7 клети 1 с клиньями 22 в положение напротив датчика 35. Опоры валков 3 освобождаются. от контакта с клиньями 22 и свободно извлекаются из сепаратора 6 вместе с валками 3. После замены валков 3 опоры устанавливаются в сепаратор и корпус 7 клети 1 перемещается в исходное положение напротив датчика 32 путем подачи рабочей среды в полости В гидроцилиндров 26. После этого устройство подготовлено к прокатке .

32 16 Ю / 36

29

22 7

fe;

/4-4

25

5

(Риг. 2.

Реферат

Комментарии