Способ накатки зубчатых колес - SU963656A1

Код документа: SU963656A1

Чертежи

Описание

(54) .СПОСОБ НАКАТКИ ЗУБЧАТЫХ КОЛЕС

Реферат

Формула

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении зубчатых

колес.

Известен способ накатывания зубьев цилиндрических зубчатых колес,

при котором параллельно с формированием зуба на заготовке она обкатывается

гладким вспомогательным валком, расстояние которого от оси вращения

заготовки увеличивается по мере увеличения наружного диаметра прокатываемого зубчатого колесаCl .

Однако при накатывании этим способом не ликвидируются погрешности

изготовления рабочего профиля, что сниз{сает эффективность способа.

Известен также способ накатки зубчатых колес, при котором производят нагрев заготовки, черновую

накатку зубчатого венца с высотой профиля зубьев, превышающей требуемую

, и его последующую чистовую обработку 23 .

Недостатком известного способа

является то, что он предусматривает дальнейшую механическую доработку,

что повышает его трудоемкость. Кроме того, при обработке известным способом

больших модулей с нагревом заготовки профили зубьев формируются

накатным.инструментом, работающим в тяжелых условиях, что приводит к

его бь трому износу и при необходимости получения точного профиля требует его частой замены,снижающих

производительность оборудования, а также точность получаемых профилей.

Целью изобретения является повы10 шение технологичности и качества получаемых

колес.

Цель достигается тем, что в способе накатки зубчатых колес, при

котором производят нагрев заготовки,

15 черновую накатку зубчатого венца с

высотой профиля зубьев, превышающей требуемую, и его последующую чистовую

обработку, черновую накатку осуществляют до получения зубчатого ко20 леса толщиной меньше требуемой на 0,05-1,0 мм, а чистовую обработку профиля производят осадкой.

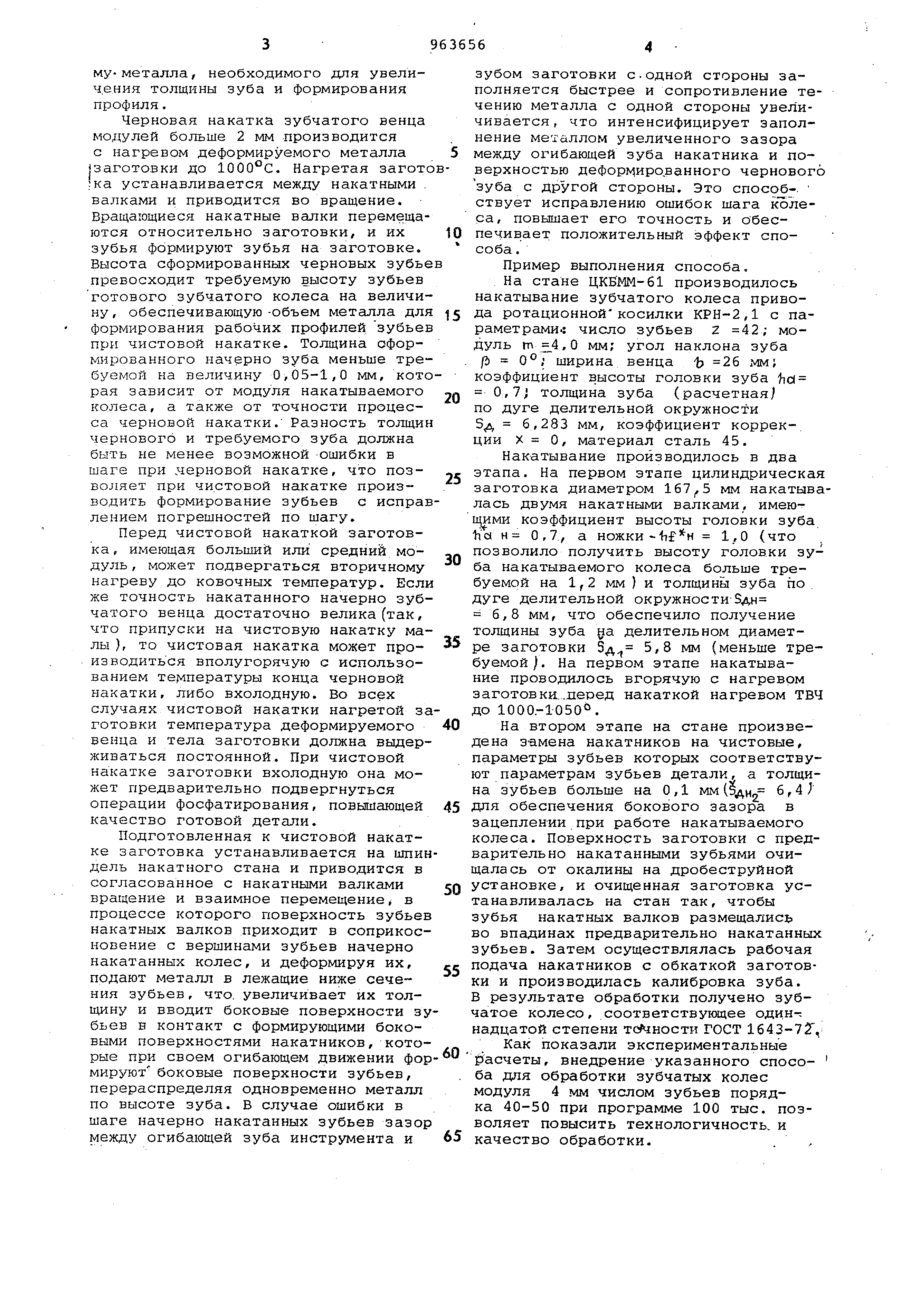

На чертеже изображен зуб зубчатого колеса после черновой накатки.

25

Высота зуба 1 больше заданной, толщина меньше, чем у требуемого зуба

2 ,

Объем металла, заключенного между полученной при черновой накатке

30 высоте зуба и требуемой, равен объему-металла , необходимого для увеличения толщины зуба и формирования профиля.

Черновая накатка зубчатого венца модулей больше 2 мм производится с нагревом деформируемого металла

заготовки до . Нагретая загото ка устанавливается между накатными . валками и приводится во вращение.

Вращающиеся накатные валки перемещаются относительно заготовки, и их зубья формируют зубья на заготовке.

Высота сформированных черновых зубье превосходит требуемую высоту зубьев

готового зубчатого колеса на величину , обеспечивающую-объем металла для

формирования рабочих профилей зубьев при чистовой накатке. Толщина сформированного

начерно зуба меньше требуемой на величину 0,05-1,0 мм, кото рая зависит от модуля накатываемого

колеса, а также от точности процесса черновой накатки. Разность толщин

чернового и требуемого зуба должна быть не менее возможной -ошибки в

шаге при лерновой накатке, что позволяет при чистовой накатке производить формирование зубьев с исправ

лением погрешностей по шагу. Перед чистовой накаткой заготовка , имеющая больший или средний модуль

, может подвергаться вторичному нагреву до ковочных температур. Вели

же точность накатанного начерно зубчатого венца достаточно велика (так,

что припуски на чистовую накатку малы ), то чистовая накатка может производиться

вполугорячую с использованием те 1пературы конца черновой накатки, либо вхолодную. Во всех

случаях чистовой накатки нагретой за готовки температура деформируемого

венца и тела заготовки должна выдерживаться постоянной. При чистовой

накатке заготовки вхолодную она может предварительно подвергнуться операции фосфатирования, повышающей

качество готовой детали. Подготовленная к чистовой накатке заготовка устанавливается на шпин

дель накатного стана и приводится в согласованное с накатными валками вращение и взаимное перемещение, в

процессе которого поверхность зубьев накатных валков приходит в соприкосновение

с вершинами зубьев начерно накатанных колес, и деформируя их, подают металл в лежащие ниже сечения

зубьев, что. увеличивает их толщину и вводит боковые поверхности зу

бьев в контакт с формирующими боковыми поверхностями накатников, которые

при своем огибающем движении фор мируют боковые поверхности зубьев, перераспределяя одновременно металл

по высоте зуба. В случае ошибки в шаге начерно накатанных зубьев зазор

между огибающей зуба инструмента и зубом заготовки с.одной стороны заполняется

быстрее и сопротивление течению металла с одной стороны увеличивается , что интенсифицирует заполнение

металлом увеличенного зазора между огибающей зуба накатника и поверхностью деформированного чернового

зуба с другой стороны. Это способ-. ствует исправлению ошибок шага кЪлеса

, повышает его точность и обеспечивает положительный эффект способа .

Пример выполнения способа. На стане ЦКБММ-61 производилось накатывание зубчатого колеса привода

ротационной косилки КРН-2,1 с параметрами-: число зубьев Z 42; модуль ,0 мм; угол наклона зуба

(Ь 0°; ширина венца Ъ 26 мм; коэффициент высоты головки зуба с( 0,7; толщина зуба (расчетная

по дуге делительной окружности Зд 6,283 мм, коэффициент коррекции X О, материал сталь 45.

Накатывание производилось в два этапа. На первом этапе цилиндрическая

заготовка диаметром 167,5 мм накатывалась двумя накатными валками, имеющими

коэффициент высоты головки зуба hd н 0,7, а ножки-Ь н 1,0 (что

позволило получить высоту головки зу-ба накатываемого колеса больше требуемой

на 1,2 мм ) и толщины зуба по дуге делительной окружноети-SAH 6,8 мм, что обеспечило получение

толщины зуба уа делительном диаметре заготовки Зд 5,8 мм (меньше требуемой

). На первом этапе накатывание проводилось вгорячую с нагревом заготовка.леред накаткой нагревом ТВЧ

до 1000-1050. На втором этапе на стане произведена замена накатников на чистовые,

параметры зубьев которых соответствуют параметрам зубьев детали, а толщина

зубьев больше на 0,1 мм (5дн2 6,4 для обеспечения бокового зазора в

зацеплении при работе накатываемого колеса. Поверхность заготовки с предварительно

накатанными зубьями очищалась от окалины на дробеструйной

установке, и очищенная заготовка устанавливалась на стан так, чтобы зубья накатных валков размещались

во впадинах предварительно накатанных зубьев. Затем осуществлялась рабочая

подача накатников с обкаткой заготовки и производилась калибровка зуба.

В результате обработки получено зубчатое колесо, соответствующее один

надцатой степени тс чности ГОСТ 1643-7, Как показали экспериментальные

расчеты, внедрение указанного способа для обработки зубчатых колес модуля 4 мм числом зубьев порядка

40-50 при программе 100 тыс. позволяет повысить технологичность, и качество обработки.

формула изобретения

Способ накатки зубчатых колес, при

котором производят нагрев заготовки, черновую накатку зубчатого венца с ,высотойпрофиля зубьев, превышающей

требуемую, и его послед1то1цую чистовую обработку, отличающийс

я тем, что, с целью повышения технологичности и качества получаемых колес, черновую накатку осуществляют

до получения зубчатого колеса толщиной меньше требуемой на 0,05-,

1,0 мм , а чистовую обработку профиля производят осадкой.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР

276898, кл. В 21 Н 5/02, 21.04.69.

2.Патент Японии 40-6727,

кл. 12 С 142, опублик,. 1965 (прототип ).. .

Комментарии