Способ получения (мет)акриловой кислоты - RU2333194C2

Код документа: RU2333194C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу очистки акриловой кислоты, метакриловой кислоты либо их эфиров в результате дистилляции. В частности, настоящее изобретение относится к способу промывки во время приостановки либо возобновления функционирования дистилляционной колонны, который необходим во время разделения и очистки путем дистилляции неочищенных акриловой кислоты, метакриловой кислоты либо их эфиров, получаемых в результате парофазного каталитического окисления пропилена, пропана либо изобутилена. Здесь и далее в настоящем документе, описывающем настоящее изобретение, акриловую кислоту и метакриловую кислоту в общем случае могут называть «(мет)акриловой кислотой». Кроме этого, (мет)акриловую кислоту и ее эфир в общем случае могут называть «производным (мет)акриловой кислоты».

УРОВЕНЬ ТЕХНИКИ

Способ дистилляции представляет собой обычный способ выделения и очистки акрилового мономера, такого как производное (мет)акриловой кислоты. В последние годы был разработан высокоэффективный материал насадки, например, для цели улучшения эффективности разделения в результате дистилляции либо увеличения подвергаемого обработке количества, и его на практике использовали в дистилляционных колоннах в различных процессах. Однако производное (мет)акриловой кислоты обладает чрезвычайно высокой склонностью к полимеризации, и образование полимера в дистилляционной колонне представляло собой серьезную проблему в дистилляционной колонне обычно используемого типа тарелок, в особенности в высокоэффективной насадочной колонне.

В качестве способа предотвращения образования полимера производного (мет)акриловой кислоты ранее уже было известно усовершенствование конструкции тарелки (например, JP-A-2000-300903). Кроме этого, был предложен способ использования специального ингибитора полимеризации (например, JP-A-7-53449). Однако было трудно выдержать непрерывный режим функционирования в течение длительного периода времени, и требовались периодические осмотр, промывка, ремонт и тому подобное, для чего необходима приостановка функционирования.

В качестве способа такой промывки либо ремонта предложили способ, который включает промывку основным раствором, например раствором гидроксида натрия либо гидроксида калия, с последующей промывкой растворителем (в особенности предпочтительно водой) (например, JP-A-2000-319223). В том случае, если производное (мет)акриловой кислоты подвергают такой обработке при использовании дистилляционной колонны, то в целях безопасности в заключение обычно проводят промывку внутреннего пространства водой для того, чтобы осматривать дистилляционную колонну во время приостановки функционирования.

Если во время возобновления функционирования после завершения осмотра и тому подобного в отношении дистилляционной колонны, промытой водой так, как упоминалось выше, такая вода в системе останется, то тогда время после возобновления функционирования до того момента, когда дистилляционная колонна стабилизируется в стационарном режиме, будет увеличено, и необходимо будет продолжить функционирование в нестационарном режиме обработки смеси. Было обнаружено, что продление данного нестационарного режима является причиной полимеризации производного (мет)акриловой кислоты, которое является полимеризуемым веществом.

Таким образом, задача настоящего изобретения заключается в создании способа промывки дистилляционной колонны для выделения и очистки неочищенного производного (мет)акриловой кислоты. В частности, в способе получения производного (мет)акриловой кислоты необходимо создать способ эффективной очистки дистилляционной колонны за короткое время и извлечения ценного вещества в результате применения вещества, используемого в способе до и после дистилляционной колонны.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В результате проведения обширных исследований, направленных на разрешение упомянутых выше проблем, изобретатели настоящего изобретения выявили различные факты, такие как нижеследующие, что и составило предмет настоящего изобретения:

(1) Засорение в дистилляционной колонне в основном образует кислотный полимер, получаемый в результате полимеризации производного (мет)акриловой кислоты, и он легко будет набухать либо растворяться под действием щелочной воды.

(2) Для удаления щелочного компонента эффективна промывка водой.

(3) Если вода присутствует в дистилляционной колонне в значительных количествах, то после возобновления функционирования должен пройти длительный промежуток времени, прежде чем функционирование начнет вестись в стационарном рабочем режиме.

(4) В нестабильном периоде после возобновления функционирования образование полимера происходит в значительных масштабах.

(5) Образование полимера можно ощутимо подавить в результате удаления воды из дистилляционной колонны.

(6) Вещество, используемое в способе до либо после дистилляционной колонны, можно эффективно применять в качестве осушителя.

(7) Если щелочной компонент останется, производное (мет)акриловой кислоты может разложиться.

То есть сущность настоящего изобретения заключается в способе получения производного (мет)акриловой кислоты, который включает дистилляцию производного (мет)акриловой кислоты в дистилляционной колонне для получения очищенного производного (мет)акриловой кислоты, отличающемся тем, что в ходе функционирования дистилляционной колонны, включая приостановку и возобновление функционирования, дистилляционную колонну промывают водой и после этого проводят промывку внутреннего пространства органическим растворителем и/или азеотропную дистилляцию в присутствии органического растворителя.

Кроме этого, другая сущность настоящего изобретения заключается в способе получения (мет)акриловой кислоты, который включает проведение для пропилена, пропана либо изобутилена парофазного каталитического окисления для получения окисленной реакционной смеси, поглощение окисленного продукта реакции в воде для получения водного раствора, содержащего (мет)акриловую кислоту, концентрирование водного раствора в присутствии азеотропного агента и дистилляцию полученной (мет)акриловой кислоты в дистилляционной колонне для получения очищенной (мет)акриловой кислоты, отличающемся тем, что в ходе функционирования дистилляционной колонны, включая приостановку и возобновление функционирования, дистилляционную колонну промывают водой и после этого проводят азеотропную дистилляцию в присутствии азеотропного агента.

Кроме этого, другая сущность настоящего изобретения заключается в способе получения (мет)акриловой кислоты, который включает проведение для пропилена, пропана либо изобутилена парофазного каталитического окисления для получения окисленной реакционной смеси, поглощение окисленного продукта реакции в воде для получения водного раствора, содержащего (мет)акриловую кислоту, концентрирование водного раствора в присутствии азеотропного агента и дистилляцию полученной (мет)акриловой кислоты в дистилляционной колонне для получения очищенной (мет)акриловой кислоты, отличающемся тем, что в ходе функционирования дистилляционной колонны, включая приостановку и возобновление функционирования, дистилляционную колонну предварительно промывают водой, затем щелочной водой и водой и после этого проводят азеотропную дистилляцию в присутствии азеотропного агента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

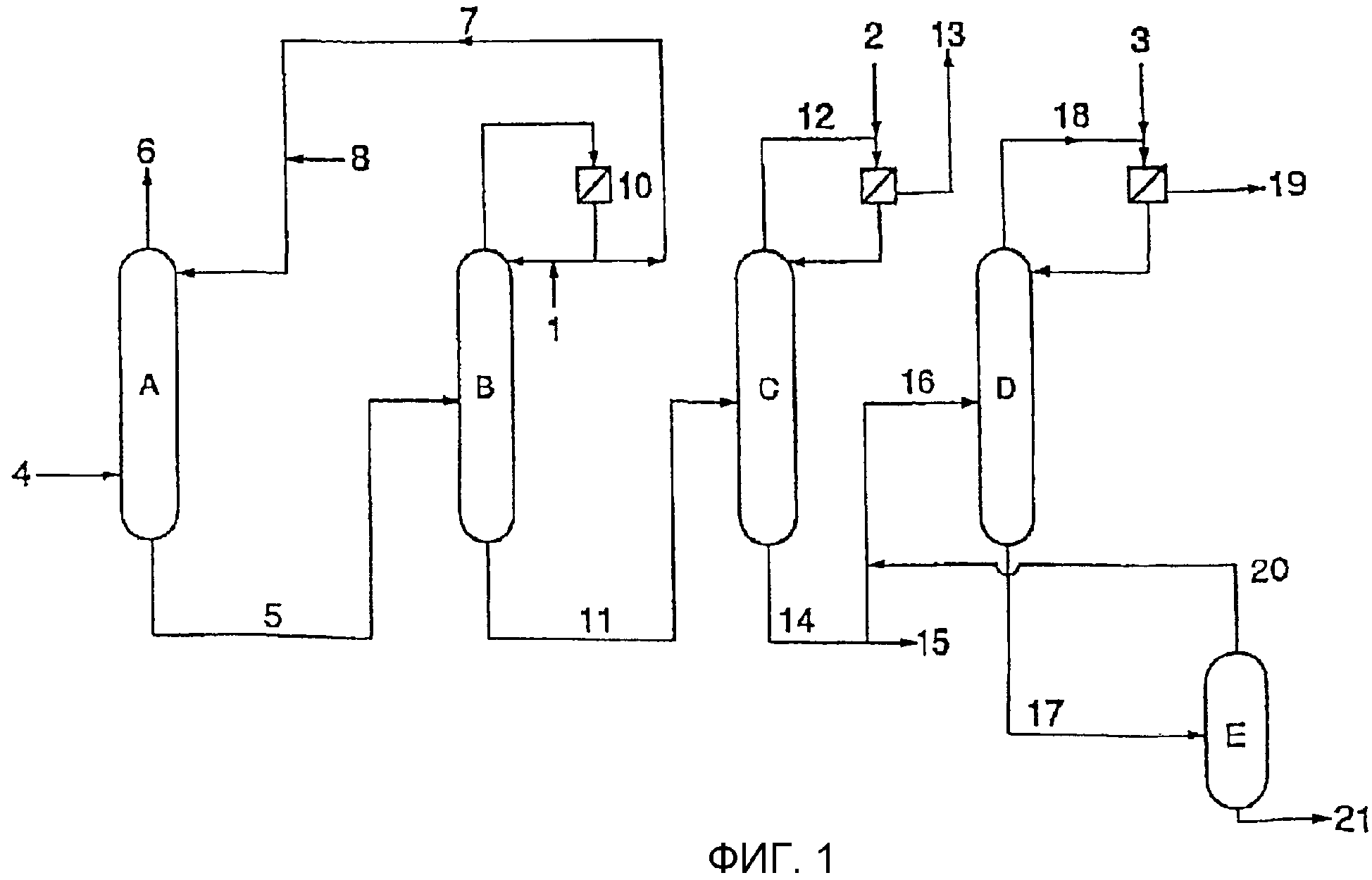

Фигура 1 представляет собой пример технологической карты способа получения акриловой кислоты при использовании в качестве исходного вещества пропилена.

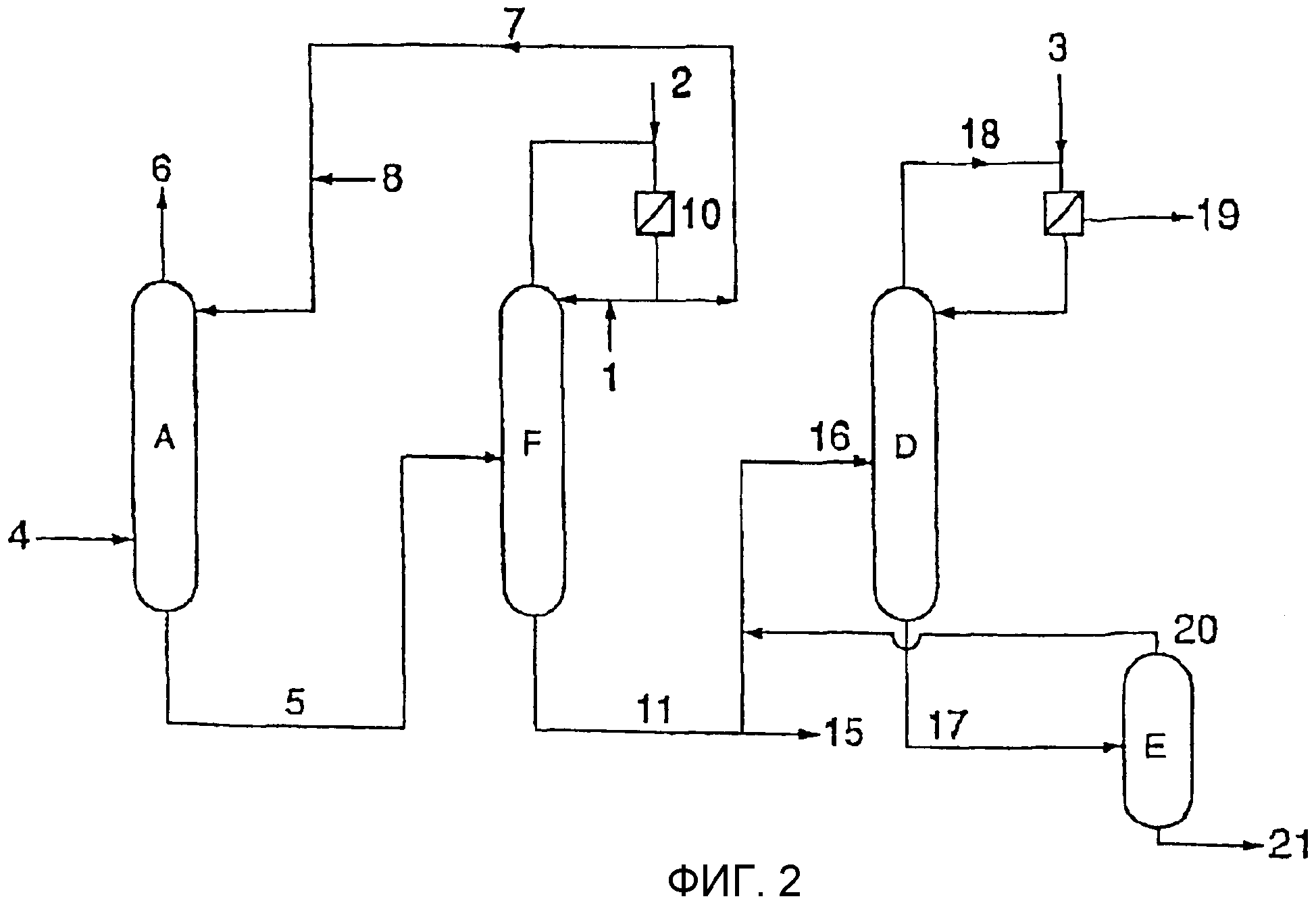

Фигура 2 представляет собой еще один пример технологической карты способа получения акриловой кислоты при использовании в качестве исходного вещества пропилена.

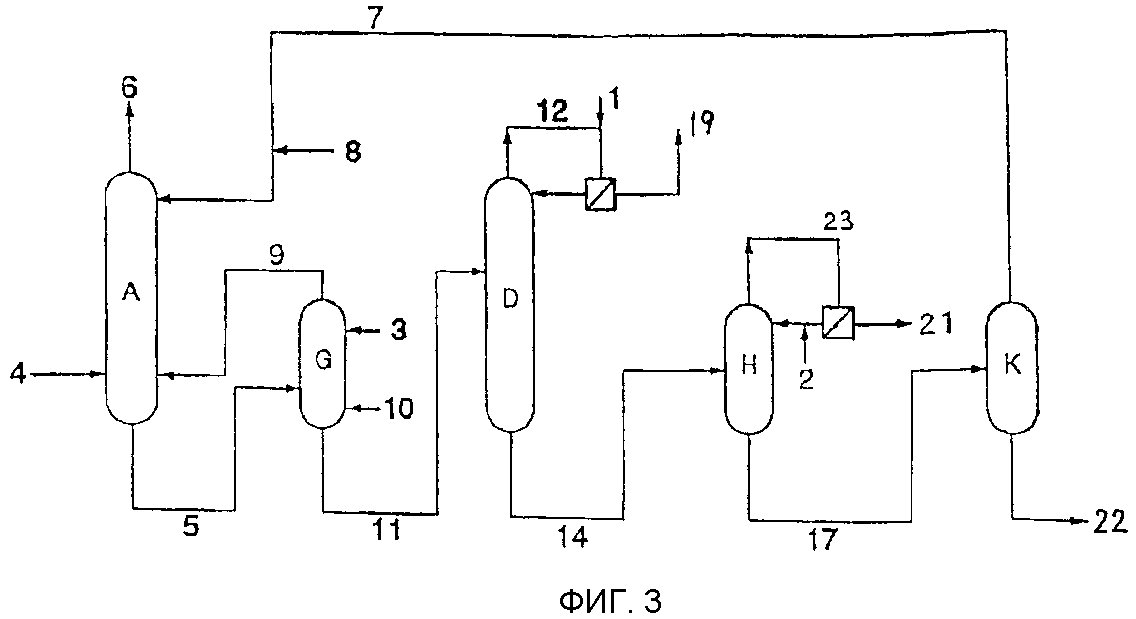

Фигура 3 представляет собой еще один пример технологической карты способа получения акриловой кислоты при использовании в качестве исходного вещества пропилена.

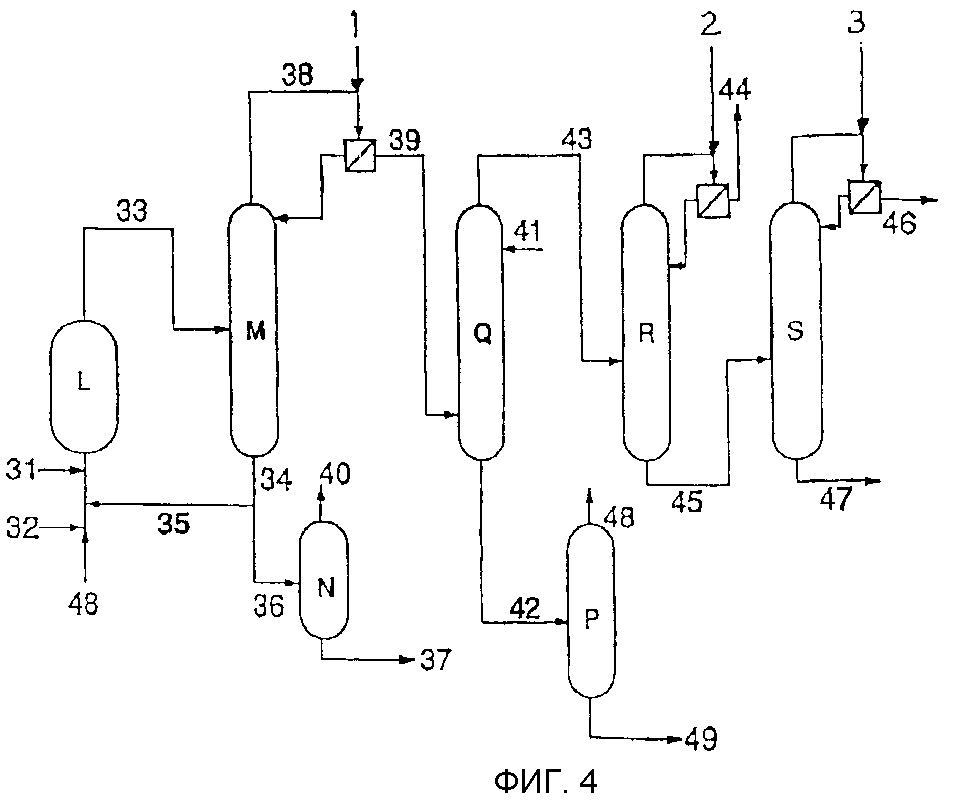

Фигура 4 представляет собой пример технологической карты способа получения эфира акриловой кислоты.

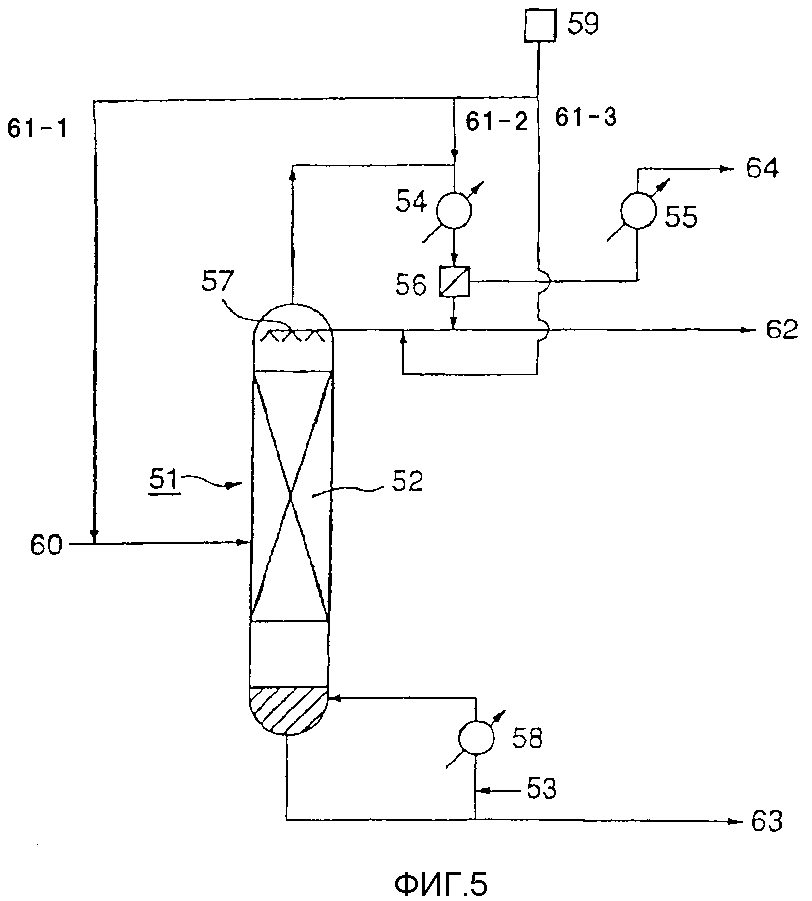

Фигура 5 представляет собой пример дистилляционной колонны для неочищенного производного (мет)акриловой кислоты и относящегося к ней оборудования.

Описание условных обозначений

А: Колонна сбора акриловой кислоты.

В: Колонна обезвоживания.

С: Колонна отделения низкокипящего компонента (колонна отделения уксусной кислоты).

D: Колонна отделения высококипящего компонента (колонна очистки акриловой кислоты).

Е: Реактор разложения высококипящего компонента.

F: Дистилляционная колонна, где в одну колонну объединены колонна обезвоживания В и колонна отделения низкокипящего компонента (колонна отделения уксусной кислоты) С.

G: Колонна десорбции.

Н: Колонна удаления высококипящего компонента.

К: Колонна извлечения растворителя.

L: Реактор этерификации.

М: Колонна отделения акриловой кислоты.

N: Реактор разложения высококипящего компонента.

Q: Колонна экстрагирования спирта.

Р: Колонна извлечения спирта.

R: Колонна отделения низкокипящего компонента.

S: Колонна очистки сложного эфира.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Смесь, подлежащая обработке путем дистилляции в настоящем изобретении, представляет собой акриловую кислоту, метакриловую кислоту либо их эфиры, то есть производные (мет)акриловой кислоты. Например, можно упомянуть акриловую кислоту, которую получают в результате парофазного каталитического окисления пропилена в присутствии композитного оксидного катализатора, относящегося к типу Mo-Bi, с получением акролеина, при последующем парофазном каталитическом окислении в присутствии композитного оксидного катализатора, относящегося к типу Mo-V. В таком случае способ может представлять собой двухстадийную реакцию, где предшествующую реакцию окисления пропилена до получения в основном акролеина и последующую реакцию окисления акролеина до получения, в основном, акриловой кислоты, проводят в раздельных реакторах, соответственно, либо одностадийную реакцию, где катализатор для предшествующей реакции и катализатор для последующей реакции одновременно помещают в реактор для проведения реакций. Кроме этого, настоящее изобретение также можно применить в способе получения акриловой кислоты, которую можно получить в результате парофазного окисления пропана при помощи композитного оксидного катализатора, относящегося к типу Mo-V-Te, либо композитного оксидного катализатора, относящегося к типу Mo-V-Sb. Кроме этого, можно упомянуть эфир акриловой кислоты либо эфир метакриловой кислоты, которые можно получить на стадии получения такого эфира при использовании в качестве исходного вещества (мет)акриловой кислоты.

Эфиром акриловой кислоты, например, могут быть метилакрилат, этилакрилат, бутилакрилат, изобутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, 2-гидроксиэтилакрилат, 2-гидроксипропилакрилат либо метоксиэтилакрилат. Что касается эфира метакриловой кислоты, то также можно упомянуть подобные соединения.

Реакционную смесь упомянутого выше парофазного каталитического окисления абсорбируют в воде с получением водного раствора, содержащего (мет)акриловую кислоту. Такой водный раствор концентрируют в присутствии азеотропного агента, такого как спирт, кетон либо ароматический углеводород, в результате чего можно получить неочищенную (мет)акриловую кислоту. В качестве азеотропного агента в особенности предпочтительны метилэтилкетон, метилизобутилкетон, бензол, толуол либо изопропилацетат.

Такие неочищенные производные (мет)акриловой кислоты включают высококипящие примеси, такие как димер и тример (мет)акриловой кислоты, их этерифицированные продукты, малеиновый ангидрид, бензальдегид, β-гидроксипропионовую кислоту, эфиры β-гидроксипропионовой кислоты, β-алкоксипропионовую кислоту и эфиры β-алкоксипропионовой кислоты. Содержание производного (мет)акриловой кислоты, подаваемое в дистилляционную колонну, в настоящем изобретении обычно равно, по меньшей мере, 2% (мас.), предпочтительно, по меньшей мере, 5% (мас.), более предпочтительно, по меньшей мере, 10% (мас.). Несмотря на низкую концентрацию производного (мет)акриловой кислоты такие примеси и (или) смесевая композиция, образуемая вместе с водой, зачастую обладают чрезвычайно высокой склонностью к полимеризации в условиях по температуре и давлению, имеющихся в колонне для обработки путем дистилляции. Тем не менее, такое явление полимеризации, вероятно, имеет место на начальной стадии проведения дистилляции. Соответственно этому диапазон использования настоящего изобретения широк, и настоящее изобретение обеспечивает достижение значительных результатов даже при обработке технологического раствора, содержащего небольшие количества производного (мет)акриловой кислоты.

То есть дистилляция производного (мет)акриловой кислоты в настоящем изобретении обычно представляет собой стадию (стадию очистки) получения производного (мет)акриловой кислоты высокой чистоты, но она не ограничивается данным вариантом, и ее также можно применить на стадии (стадии очистки) извлечения из смеси, содержащей производное (мет)акриловой кислоты, компонента, обогащенного производным (мет)акриловой кислоты.

Далее настоящее изобретение будет описано со ссылкой на чертежи.

Фигура 1 представляет собой пример технологической карты способа получения акриловой кислоты при использовании в качестве исходного вещества пропилена. Символы и номера на фигуре представляют собой следующее.

А: Колонна сбора акриловой кислоты.

В: Колонна обезвоживания.

С: Колонна отделения низкокипящего компонента (колонна отделения уксусной кислоты).

D: Колонна отделения высококипящего компонента (колонна очистки акриловой кислоты).

Е: Реактор разложения высококипящего компонента.

От 1 до 3: Линия подачи промывного раствора либо ингибитора полимеризации.

4: Газ реакции окисления, содержащий акриловую кислоту.

5: Водный раствор акриловой кислоты.

11: Неочищенная акриловая кислота.

15: Линия выпуска акриловой кислоты.

19: Линия выпуска акриловой кислоты высокой чистоты.

Газ, содержащий акриловую кислоту, полученный в результате парофазного каталитического окисления пропилена и/или акролеина при использовании газа, содержащего молекулярный кислород, впускают через линию 4 в колонну сбора акриловой кислоты А и вводят в контакт с водой с получением водного раствора акриловой кислоты.

После этого водный раствор акриловой кислоты подают в колонну обезвоживания В. В колонне обезвоживания проводят подачу азеотропного агента, азеотропную смесь, содержащую воду и азеотропный агент, при дистилляции отбирают из верха колонны, а акриловую кислоту, содержащую уксусную кислоту, получают из куба колонны. Азеотропную смесь, содержащую воду и азеотропный агент, при дистилляции отобранную из верха колонны обезвоживания, впускают в бак для хранения 10, где ее разделяют на органическую фазу, образуемую в основном азеотропным агентом, и водную фазу, образуемую в основном водой. Органическую фазу отправляют на рецикл в колонну обезвоживания В. С другой стороны, водную фазу отправляют на рецикл через линию 7 в колонну сбора акриловой кислоты А и используют в качестве воды колонны сбора, которую вводят в контакт с газом, содержащим акриловую кислоту, тем самым обеспечивая возможность ее эффективного использования. Повторную подачу воды производят через линию 8, как этого требует данный случай.

Неочищенную акриловую кислоту, отобранную из куба колонны обезвоживания В через линию 11, впускают в колонну отделения низкокипящего компонента (колонну отделения уксусной кислоты) С для того, чтобы удалить остаточную уксусную кислоту. Здесь уксусную кислоту выделяют и удаляют из верха колонны через линии 12 и 13. Уксусная кислота в линии 13 содержит акриловую кислоту, и поэтому часть либо все ее количество иногда можно возвращать в процесс. С другой стороны, акриловую кислоту, по существу не содержащую уксусной кислоты, получают из куба колонны через линию 14. Данная акриловая кислота характеризуется очень высокой чистотой, и ее можно использовать как таковую в качестве вещества для получения эфира акриловой кислоты, и в некоторых случаях ее будут получать в качестве продукта через линию 15. Акриловую кислоту еще более высокой чистоты можно получать в результате ее ввода через линию 16 в колонну отделения высококипящего компонента (колонну очистки акриловой кислоты) D для выделения и удаления через линию 17 высококипящих веществ и для получения через линии 18 и 19 акриловой кислоты высокой чистоты. Высококипящие вещества линии 17 подают в реактор разложения высококипящего компонента Е, в результате чего часть извлекают в виде акриловой кислоты и подают в процесс через линию 20. Высококипящие вещества будут отделять и удалять через линию 21.

Фигура 2 представляет собой еще один пример технологической карты способа получения акриловой кислоты.

В данном способе колонну обезвоживания В и колонну отделения низкокипящего компонента (колонну отделения уксусной кислоты) С фигуры 1 объединили в одну колонну, то есть дистилляционную колонну F, в результате чего потоки веществ в основном такие же, как и на фигуре 1.

Фигура 3 представляет собой еще один пример технологической карты способа получения акриловой кислоты.

А: Колонна сбора акриловой кислоты.

G: Колонна десорбции.

D: Колонна отделения высококипящего компонента (колонна очистки акриловой кислоты).

Н: Колонна удаления высококипящего компонента.

К: Колонна извлечения растворителя.

От 1 до 3: Линия подачи промывного раствора либо ингибитора полимеризации.

4: Газ реакции окисления, содержащий акриловую кислоту.

5: Раствор, содержащий акриловую кислоту.

11: Неочищенная акриловая кислота.

19: Линия выпуска акриловой кислоты высокой чистоты.

Газ, содержащий акриловую кислоту, полученный в результате парофазного каталитического окисления пропилена и/или акролеина при использовании газа, содержащего молекулярный кислород, впускают через линию 4 в колонну сбора акриловой кислоты А и вводят в контакт с растворителем с получением раствора, содержащего акриловую кислоту.

После этого раствор, содержащий акриловую кислоту, подают в колонну десорбции G. В колонне десорбции G через линию 10 подают газ (газ линии 6, выпущенный из верха колонны сбора акриловой кислоты А, либо газ после окисления и удаления органических веществ в газе линии 6), воду и уксусную кислоту в результате дистилляции отбирают из верха колонны, а акриловую кислоту, содержащую растворитель, отбирают из куба колонны. Воду и уксусную кислоту, отобранные при дистилляции из верха колонны десорбции G, впускают в колонну сбора акриловой кислоты А, а воду и уксусную кислоту в заключение выпускают из верха колонны сбора акриловой кислоты А. Для того чтобы получить акриловую кислоту высокой чистоты, акриловую кислоту из куба колонны десорбции G вводят через линию 11 в колонну отделения высококипящего компонента (колонну очистки акриловой кислоты) D, в результате чего высококипящие компоненты отделяют и удаляют через линию 14, а акриловую кислоту высокой чистоты можно получить через линию 19. Говоря конкретно, высококипящими веществами в линии 14 являются малеиновый ангидрид, бензальдегид и тому подобное, и их подают в колонну удаления высококипящего компонента Н, после чего данные высококипящие вещества выпускают через линию 21. Растворитель из куба колонны через линию 17 подают в колонну извлечения растворителя К. Из верха колонны извлеченный растворитель возвращают через линию 7 в колонну сбора акриловой кислоты А. Более высококипящие вещества отделяют и удаляют из куба колонны через линию 22.

Фигура 4 представляет собой пример технологической карты способа получения сложного эфира акриловой кислоты. Символы и номера на фигуре представляют собой следующее.

L: Реактор этерификации.

М: Колонна отделения акриловой кислоты.

N: Реактор разложения высококипящего компонента.

Q: Колонна экстрагирования спирта.

Р: Колонна извлечения спирта.

R: Колонна отделения низкокипящего компонента.

S: Колонна очистки сложного эфира.

31: Линия подачи акриловой кислоты.

32: Линия подачи спирта.

33: Смесь реакции этерификации.

35: Акриловая кислота, отправленная на рецикл.

37: Линия выпуска высококипящих примесей.

39: Линия выпуска неочищенного сложного эфира акриловой кислоты.

41: Линия подачи воды.

42: Линия извлеченного спирта/воды.

46: Линия выпуска продукта в виде эфира акриловой кислоты.

В реактор этерификации L подают акриловую кислоту через линию 31, спирт через линию 32, отправленную на рецикл акриловую кислоту через линию 35 и отправленный на рецикл спирт через линию 48, соответственно. В реактор этерификации L помещают катализатор, такой как сильно кислая ионообменная смола. Смесь реакции этерификации, содержащую полученный сложный эфир, непрореагировавшую акриловую кислоту, непрореагировавший спирт и полученную воду, через линию 33 отбирают и подают в колонну отделения акриловой кислоты М. Из колонны отделения акриловой кислоты М через линию 34 отбирают кубовую жидкость, по существу содержащую все количество непрореагировавшей акриловой кислоты, и через линию 35 ее подают в реактор этерификации L в качестве жидкости, отправленной на рецикл.

Часть кубовой жидкости подают через линию 36 в реактор разложения высококипящего компонента N и ценное вещество, полученное в результате разложения, отправляют в процесс через линию 40 на рецикл. Точка в процессе, куда его отправляют на рецикл, варьируется в зависимости от условий проведения процесса. Высококипящие примеси, такие как олигомеры, будут удалять из системы через линию 37. Кроме этого, через линию 38 из верха колонны отделения акриловой кислоты М при дистилляции отбирают полученный сложный эфир, непрореагировавший спирт и полученную воду. Часть дистиллята будут отправлять на рецикл в колонну отделения акриловой кислоты М в качестве флегмовой жидкости, а остаток будут подавать через линию 39 в колонну экстрагирования Q.

Через линию 41 подают воду для экстрагирования спирта, а воду, содержащую извлеченный спирт, будут подавать в колонну извлечения спирта Р через линию 42. Извлеченный спирт отправляют на рецикл через линию 48 в реактор этерификации.

Через линию 43 неочищенный сложный эфир акриловой кислоты подают в колонну отделения низкокипящего компонента R. Низкокипящие вещества, содержащие эфир акриловой кислоты, отбирают через линию 44 и отправляют в процесс на рецикл. Точка в процессе, куда их отправляют на рецикл, варьируется в зависимости от условий проведения процесса. Неочищенный сложный эфир акриловой кислоты после удаления низкокипящих веществ будут подавать через линию 45 в колонну очистки продукта, представляющего собой эфир акриловой кислоты S. Из верха колонны через линию 46 получают эфир акриловой кислоты высокой чистоты. Из куба колонны через линию 47 будут выпускать жидкость, содержащую некоторые высококипящие вещества, и отправлять ее в процесс на рецикл. Местонахождение точки, в которой осуществляют рецикл, варьируется в зависимости от условий проведения процесса.

Фигура 5 представляет собой пример дистилляционной колонны для неочищенного акрилового мономера и относящегося к ней оборудования. Номера на фигуре представляют собой следующее.

51: Дистилляционная колонна.

52: Слой материала насадки, либо тарелки дистилляционной колонны, либо комбинация материала насадки и тарелок дистилляционной колонны.

53: Линия подачи ингибирующего воздуха.

54: Теплообменник для охлаждения газа верха колонны.

55: Теплообменник для охлаждения отходящего газа.

56: Приемник флегмы.

57: Распределитель.

58: Кипятильник (теплообменник для нагревания).

59: Резервуар для жидкости, содержащей промывной раствор либо ингибитор полимеризации.

60: Линия подачи акрилового мономера (сырья).

61: Линия подачи промывного раствора либо ингибитора полимеризации.

62: Линия выпуска жидкости из верха колонны.

63: Линия выпуска жидкости из куба колонны.

64: Линия выпуска отходящего газа.

Линия 53 и линии 61 могут быть установлены в одном либо нескольких местоположениях на различных участках дистилляции в зависимости от условий в дистилляционной колонне.

Дистилляционная колонна, к которой может быть применено настоящее изобретение, включает все типы аппаратов для дистилляции, где производные (мет)акриловой кислоты вовлечены в равновесие пар-жидкость, и для любого аппарата она подразумевает проведение такой операции, как разделение, концентрирование, извлечение, очистка и тому подобное. Например, ей соответствуют колонна обезвоживания В, колонна отделения низкокипящего компонента (колонна отделения уксусной кислоты) С и колонна отделения высококипящего компонента (колонна очистки акриловой кислоты) D, показанные на фигуре 1. Подобным же образом ей соответствуют колонна десорбции G, колонна отделения высококипящего компонента (колонна очистки акриловой кислоты) D, колонна удаления высококипящего компонента Н и колонна извлечения растворителя К, показанные на фигуре 3, и колонна отделения акриловой кислоты М, колонна извлечения спирта Р, колонна отделения низкокипящего компонента R и колонна очистки сложного эфира S, показанные на фигуре 4, и дистилляционная колонна 51, показанная на фигуре 5.

Дистилляционной колонной, например, могут быть колонна с ситчатыми тарелками, барботажная колонна, насадочная колонна либо их сочетание (такое как сочетание колонны с ситчатыми тарелками и насадочной колонны, смотрите фигуру 5), и любая из них может быть использована в настоящем изобретении вне зависимости от наличия либо отсутствия переливного затвора либо переточной трубки. Конкретными тарелками, например, могут быть колпачковые тарелки, ситчатые тарелки, барботажные тарелки, тарелки со сверхбыстрым испарением, тарелки с максимальным потоком либо двухпоточные тарелки.

Что касается материала насадки, то в дополнение к обычно используемой насадке, например, колончатого, цилиндрического, седельного типов, имеющей сферическую, кубическую либо пирамидальную форму, в качестве высокоэффективного материала насадки в последние годы коммерчески стал доступен материал насадки, имеющий специальную форму и форма которого правильная либо неправильная. Предпочтительна возможность использования такого материала в настоящем изобретении. В случае материала насадки правильной формы такие коммерческие продукты, например, могут быть материалом насадки правильной формы сетчатого типа, таким как Sulzer Packing (изготовленным компанией Sulzer Brothers Company), Sumitomo Sulzer Packing (изготовленным компанией Sumitomo Heavy Industries, Ltd.) либо Tecknopack (изготовленным компанией Mitsui & Co., Ltd.), либо MC Pack (изготовленным компанией Mitsubishi Chemical Engineering Corporation), материалом насадки правильной формы листового типа, таким как Mellapack (изготовленным компанией Sumitomo Heavy Industries, Ltd.), Tecknopack (изготовленным компанией Mitsui & Co., Ltd.), либо MC Pack (изготовленным компанией Mitsubishi Chemical Engineering Corporation), либо материалом насадки правильной формы решетчатого типа, таким как Flexigrid (изготовленным компанией Koch Company). В качестве других материалов насадки можно упомянуть, например, GEMPAK (изготовленный компанией Glitsch Company), Montz Pack (изготовленный компанией Montz Company), Goodroll Packing (изготовленный компанией Tokyo Tokushu Kanaami K. K.), Honeycomb Pack (изготовленный компанией NGK Insulators, Ltd.), либо Impulse Packing (изготовленный компанией Nagaoka Corporation).

Кроме этого, в качестве материала насадки неправильной формы, например, можно упомянуть кольцо Рашига, кольцо Палля (изготовленные компанией BASF), Cascade Miniring (изготовленный компанией Mass Transfer Company), IMTP (изготовленный компанией Norton Company), Intalox Saddle (изготовленный компанией Norton Company), Tellerette (изготовленный компанией Nittetsu Chemical Engineering Ltd.) либо Flexiring (изготовленный компанией JGC Corporation).

Признак настоящего изобретения заключается в том, что во время промывки полимера, образовавшего отложения и скопившегося в дистилляционной колонне после функционирования дистилляционной колонны для получения производного (мет)акриловой кислоты в течение предварительно заданного промежутка времени, (1) после промывки водой проводят (2) промывку внутреннего пространства нисходящим потоком органического растворителя и/или (3) азеотропную дистилляцию в присутствии органического растворителя. Перед (2) и/или (3) можно провести (4) промывку щелочной водой, и такая промывка щелочной водой эффективна для растворения полимера. Если проводить промывку щелочной водой, то важно после этого дополнительно обеспечить проведение (5) стадии промывки водой. Далее способ будет описан последовательно.

(1) Промывка водой.

Основное назначение использования воды заключается в вымывании производного (мет)акриловой кислоты, остающегося в колонне. Воду подают в приемник флегмы дистилляционной колонны и через линию флегмы подают в верх дистилляционной колонны, либо ее могут подавать через линию флегмы непосредственно в дистилляционную колонну. Вода перетекает вниз до куба, промывая внутреннее пространство колонны. Для того чтобы обеспечить возможность достижения достаточного контакта воды с полимером в колонне, стенкой колонны, материалом насадки в колонне и тому подобным, воду, подаваемую из верха колонны и перетекающую вниз к кубу колонны, могут подавать из верха колонны неоднократно. В случае неоднократной подачи предпочтительно использование воды после отделения и удаления твердого содержимого в перетекающей вниз воде, например, при использовании сетчатого фильтра насоса. Вместе с подачей из верха колонны можно произвести и дополнительную подачу со стадии подачи материала.

В случае установки в верхней части насадочной колонны распределителя (распределителя жидкости либо распределяющего жидкость сопла) предпочтительно воспользоваться способом подачи воды через такой распределитель.

Промывку водой обычно можно проводить при температуре в диапазоне от 10 до 100°С в течение 30-360 минут. Количество подаваемой воды может зависеть также и от степени засорения либо образования налета в колонне, но обычно оно находится в диапазоне от приблизительно 0,5 до 5 м3/ч на 1 м2 площади поперечного сечения дистилляционной колонны (если вода используется неоднократно, то имеется в виду интегральная величина).

В промывном растворе, таким образом, извлекаемом в кубе колонны, содержится ценное вещество (такое как акриловая кислота либо эфир акриловой кислоты), которое осталось дистилляционной колонне непосредственно после приостановки функционирования. Соответственно этому, промывной раствор в определенный момент переводят в резервуар и хранят в нем, а после возобновления функционирования дистилляционной колонны его будут отправлять на рецикл в надлежащую позицию в процессе (такую как колонна обезвоживания В на фигуре 1), принимая во внимание состав промывного раствора.

(2) Промывка внутреннего пространства нисходящим потоком органического растворителя.

Промывка внутреннего пространства органическим растворителем предназначена для замещения воды, остающейся в колонне. Органическим растворителем, используемым для промывки внутреннего пространства, например, могут быть производное (мет)акриловой кислоты, метанол, этанол, бутанол, бензол, толуол, метилэтилкетон, метилизобутилкетон, метил-н-бутилкетон, изопропилацетат, дифениловый эфир, бифенил либо их смесь.

В качестве органического растворителя настоящего изобретения также можно эффективно использовать не только упомянутый выше растворитель высокой чистоты, но также и вещество, относящееся к типу органического растворителя, содержащее различные азеотропные агенты, получаемое в процессе до либо после дистилляционной колонны. Например, возможно использование азеотропного агента, использованного для концентрирования водного раствора, содержащего (мет)акриловую кислоту, неочищенной (мет)акриловой кислоты, полученной в результате такого концентрирования, очищенного производного (мет)акриловой кислоты (продукта), полученного до приостановки функционирования дистилляционной колонны, либо продукта, не соответствующего техническим условиям, извлеченного во время приостановки функционирования установки.

Содержание воды в используемом органическом растворителе предпочтительно равно, самое большее, 2% (мас.), более предпочтительно, самое большее, 1% (мас.). Например, продукт, представляющий собой производное (мет)акриловой кислоты, обычно характеризуется содержанием воды, самое большее, равным 0,2% (мас.), и, соответственно этому, такой продукт можно использовать как таковой. Говоря конкретно, в упомянутых выше технологических картах его предпочтительно используют для С и D на фигуре 1, D на фигуре 2 и S на фигуре 3.

Способ замещения воды в результате промывки внутреннего пространства не имеет особенных ограничений. Например, предпочитается, чтобы органический растворитель подавали бы в приемник флегмы дистилляционной колонны и через линию флегмы подавали бы в верхнюю часть дистилляционной колонны. Органический растворитель, который перетекает вниз к кубу, вступая в контакт со стенкой колонны, материалом насадки, тарелками и тому подобным для включения в свой состав воды, можно отбирать в систему извлечения, но для того, чтобы провести удаление воды в достаточной степени, предпочитается отправлять его на рецикл в верх колонны либо на стадию подачи материала. Если содержание воды в органическом растворителе, отправляемом на рецикл, превысит 2% (мас.), эффект обезвоживания будет значительно уменьшен, и такой органический растворитель из системы отбирают. Промывку внутреннего пространства органическим растворителем обычно проводят при температуре, самое большее, равной 50°С, предпочтительно находящейся в диапазоне от 0 до 40°С.

Количество используемого органического растворителя обычно может находиться в диапазоне от 0,5 до 5 м3/ч на 1 м2 площади поперечного сечения дистилляционной колонны. В том случае, когда удаление остаточной воды из структуры внутреннего пространства дистилляционной колонны проходит трудно, расход необязательно можно увеличить.

(3) Очистка азеотропной дистилляцией в присутствии органического растворителя.

В настоящем изобретении для того, чтобы удалить воду, присутствующую в колонне после промывки водой, проводят очистку азеотропной дистилляцией в присутствии органического растворителя, для которого возможна азеотропная дистилляция с водой. Данная стадия предназначена для удаления воды, но в том случае, когда в колонне остается небольшое количество полимера, одновременно можно провести и его растворение и удаление. Воду при дистилляции отбирают из верха, а растворенный полимер и тому подобное будут отбирать из куба.

Полезные органические растворители включают спирты, такие как метанол, этанол и бутиловый спирт, кетоны, такие как метилэтилкетон, метил-н-бутилкетон и метилизобутилкетон, ароматические углеводороды, такие как бензол, толуол и ксилол, и упомянутые выше производные (мет)акриловой кислоты. Данные органические растворители можно использовать в комбинации в виде смеси.

Такой органический растворитель подают на стадию подачи исходного раствора для дистилляции либо в куб колонны, и его будут подвергать обработке в условиях дистилляции под действием тепла, источником которого является кипятильник. В качестве таких условий используют следующие: температура верха колонны предпочтительно находится в диапазоне от 20 до 80°С, а давление верха колонны предпочтительно находится в диапазоне от 0,5 до 120 кПа. Содержание воды в органическом растворителе выдерживают предпочтительно равным, самое большее, 2% (мас.), более предпочтительно, самое большее, 1% (мас.), в результате чего эффективность обезвоживания будет превосходной.

(4) Промывка щелочной водой.

В настоящем изобретении промывка щелочной водой не является существенной стадией. Однако благодаря ей можно растворить кислотный полимер и увеличить эффект промывки. Соответственно этому, ее необязательно можно включить в качестве предшествующей стадии и/или последующей стадии по отношению к промывке водой. В том случае, если включают промывку щелочной водой, операцию дистилляции будут возобновлять после стадии промывки водой и стадии обезвоживания, следующей за ней.

В качестве щелочной воды можно использовать водный раствор, например, гидроксида калия, гидроксида натрия либо карбоната натрия. Что касается концентрации, то обычно используют концентрацию в диапазоне от 1 до 25% (мас.). Кроме этого, возможно использование водного раствора аммиака, а что касается концентрации, то обычно используют концентрацию в диапазоне от 1 до 25% (мас.), предпочтительно в диапазоне от 1 до 10% (мас.). Если концентрация будет ниже упомянутого выше диапазона, эффективность промывки будет иметь тенденцию к ухудшению, а если она превысит упомянутый выше диапазон, теплота реакции с кислотным компонентом, остающимся в колонне, будет иметь тенденцию к увеличению, в результате чего станет возможным образование нового полимера.

Щелочную воду можно подавать в приемник флегмы дистилляционной колонны и через линию флегмы подавать в верх дистилляционной колонны, либо ее через линию флегмы можно подавать непосредственно в дистилляционную колонну. Щелочная вода перетекает вниз к кубу, вызывая набухание и растворение полимера во внутреннем пространстве. Для того чтобы обеспечить возможность достижения достаточного контакта щелочной воды с полимером во внутреннем пространстве, стенкой колонны, материалом насадки в колонне и тому подобным, щелочную воду, подаваемую из верха и перетекающую вниз к кубу, могут подавать из верха колонны неоднократно. В случае неоднократной подачи предпочтительно использование щелочной воды после отделения и удаления твердых веществ, содержащихся в перетекающей вниз щелочной воде, например, при использовании сетчатого фильтра насоса. Вместе с подачей из верха колонны можно произвести и дополнительную подачу со стадии подачи сырья.

В случае установки в верхней части насадочной колонны распределителя (распределителя жидкости либо распределяющего жидкость сопла) предпочтительно воспользоваться способом подачи щелочной воды через такой распределитель.

Промывку щелочной водой обычно можно проводить при температуре в диапазоне от 10 до 100°С в течение 30-360 минут. Количество подаваемой щелочной воды может зависеть также и от степени засорения либо образования налета в колонне, но обычно оно предпочтительно находится в диапазоне от приблизительно 0,5 до 5 м3/ч на 1 м2 площади поперечного сечения дистилляционной колонны (в том случае, если щелочная вода используется неоднократно, то имеется в виду интегральная величина).

(5) Промывка водой.

В том случае, когда проводят упомянутую выше промывку щелочной водой, важно дополнительно провести промывку водой для того, чтобы удалить остаточную щелочь. Способ промывки водой в данном случае представляет собой то же самое, что и (1) промывка водой.

Содержание воды, остающейся в колонне в результате промывки внутреннего пространства нисходящим потоком органического растворителя либо в результате очистки азеотропной дистилляцией в присутствии органического растворителя, обычно равно, самое большее, 1% (мас.), предпочтительно, самое большее, 0,5% (мас.), более предпочтительно по существу 0. Таким образом, после возобновления операции дистилляции быстро станет возможным проведение дистилляции в соответствии с техническими условиями. Если вода останется, то до достижения состояния, соответствующего техническим условиям, зачастую будет проходить длительный промежуток времени, порядка 30 часов.

Во время упомянутой выше очистки азеотропной дистилляцией можно провести подачу небольшого количества ингибитора полимеризации. Таким ингибитором полимеризации (который также можно называть агентом подавления полимеризации, агентом ингибирования полимеризации, агентом прекращения полимеризации либо агентом, уменьшающим скорость полимеризации), например, могут быть фенольное соединение, такое как гидрохинон, метохинон (метоксигидрохинон), пирогаллол, катехин либо резорцин; N-оксильное соединение, такое как нитроксид третичного бутила, 2,2,6,6-тетраметил-4-гидроксипиперидил-1-оксил, 2,2,6,6-тетраметилпиперидил-1-оксил, 2,2,6,6-тетраметилпиперидинооксил, 4-гидрокси-2,2,6,6-тетраметилпиперидинооксил либо 4,4',4"-трис(2,2,6,6-тетраметилпиперидинооксил)фосфит; производное фенотиазина, такое как фенотиазин, бис(α-метилбензил)фенотиазин, 3,7-диоктилфенотиазин либо бис(α,α'-диметилбензил)фенотиазин; соединение меди, такое как хлорид меди (II), ацетат меди, карбонат меди, акрилат меди, диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дибутилдитиокарбамат меди либо салицилат меди; соединение, представляющее собой соль марганца, такое как ацетат марганца; фенилендиамин, такой как п-фенилендиамин; нитрозо-соединение, такое как N-нитрозодифениламин; мочевина, такая как мочевина; либо тиомочевина, такая как тиомочевина. Данные соединения можно использовать индивидуально либо в комбинации в виде смеси двух или более компонентов, выбираемых из них.

После завершения операции промывки для возобновления операции дистилляции подают предписанный исходный раствор для дистилляции, содержащий неочищенное производное (мет)акриловой кислоты. Данную дистилляцию можно провести в виде непрерывной дистилляции либо периодической дистилляции. Рабочие условия для дистилляции необязательно определяют, принимая во внимание типы либо содержания примесей, содержащихся в неочищенном производном (мет)акриловой кислоты, и тому подобное, и на них особенных ограничений не накладывается. Обычно дистилляцию проводят при температуре верха колонны в диапазоне от 20 до 80°С, при температуре в кубе колонны в диапазоне от 60 до 120°С и при давлении верха колонны в диапазоне от приблизительно 0,5 до 120 кПа.

Далее настоящее изобретение будет описываться еще более подробно со ссылкой на примеры. Однако необходимо понимать, что настоящее изобретение не ограничивается такими примерами, если нет выхода за пределы его сущности.

ПРИМЕР 1

После осмотра внутреннего пространства колонны отделения высококипящего компонента (колонны очистки акриловой кислоты) D на фигуре 1, функционирование которой было приостановлено для проведения периодического осмотра, провели операцию по возобновлению функционирования. После проведения осмотра внутреннего пространства колонны отделения высококипящего компонента D внутреннее пространство промыли водой для удаления налета, образовавшегося в ходе функционирования.

Колонна отделения высококипящего компонента представляла собой изготовленную из нержавеющей стали (SUS316) дистилляционную колонну, внутренний диаметр которой был равен 1100 мм, а высота - 20000 мм, и которая имела 21 ситчатую тарелку, и при использовании такой колонны проводили дистилляцию неочищенной акриловой кислоты. Перед проведением дистилляции в колонну отделения высококипящего компонента через верх подавали 1000 кг продукта, представляющего собой акриловую кислоту, содержащего 0,03% (мас.) воды, поданного в приемник флегмы 56. Поданная жидкость перетекала вниз до куба, а жидкость, собранную в кубе, выпускали из кубовой части колонны. Содержание воды в выпускаемой акриловой кислоте составляло 3% (мас.).

Поэтому в приемник флегмы 56 еще раз подавали 1000 кг того же самого продукта, представляющего собой акриловую кислоту, и проводили подобную операцию промывки и замещения. Содержание воды в акриловой кислоте, выпущенной из куба, составляло 0,2% (мас.). Через линию подачи исходного вещества 60 при расходе 1300 кг/ч подавали смесь, содержащую 98,5% (мас.) акриловой кислоты в качестве неочищенного акрилового мономера, 0,3% (мас.) малеиновой кислоты, 0,2% (мас.) димера акриловой кислоты, 0,02% (мас.) воды и других высококипящих веществ. Кроме этого, из резервуара 59 для жидкости, содержащей ингибитор полимеризации, подавали жидкости, представляющие собой растворы в акриловой кислоте 8% (мас.) метохинона и 1% (мас.) фенотиазина, при расходах 34 кг/ч и 31 кг/ч соответственно. Подводили тепло от источника тепла и регулировали давление во внутреннем пространстве и тому подобное, и по истечении приблизительно 5 часов функционирование переходило в стационарный режим при давлении верха колонны 2,8 кПа, при давлении в кубе 8,4 кПа, при температуре верха колонны 53°С и при температуре в кубе 78°С. Из верха колонны получали акриловую кислоту высокой чистоты с содержанием воды 0,02% (мас.) и степенью чистоты, по меньшей мере, равной 99,8% (мас.). Что касается функционирования, то было возможно непрерывное функционирование в течение 1 года.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Дистилляцию возобновили тем же самым способом, что и в примере 1, за исключением того, что замещение во внутреннем пространстве акриловой кислотой, как в примере 1, опустили. В акриловой кислоте, полученной из верха колонны в результате возобновления функционирования, содержание воды составляло 0,7% (мас.). Содержание воды постепенно уменьшалось, и для того, чтобы содержание воды стало бы равным 0,02% (мас.), требовалось приблизительно 36 часов. Поскольку дистилляцию продолжали при избыточном содержании воды, давление в кубе дистилляционной колонны постепенно увеличивалось, и по истечении одного месяца давление в кубе стало равным 18 кПа, по причине чего функционирование прервали. В результате осмотра внутреннего пространства обнаружили большое количество полимера.

ПРИМЕР 2

После осмотра внутреннего пространства колонны отделения низкокипящего компонента R на фигуре 4, функционирование которой было приостановлено для проведения периодического осмотра, провели операцию по возобновлению функционирования. После проведения осмотра внутреннего пространства колонны отделения низкокипящего компонента R внутреннее пространство промыли водой для удаления налета, образовавшегося в ходе функционирования.

Колонна отделения низкокипящего компонента R представляла собой изготовленную из нержавеющей стали (SUS304) дистилляционную колонну, показанную на фигуре 5, внутренний диаметр которой был равен 1100 мм, а высота - 26000 мм, и которая имела 36 ситчатых тарелок (двухпоточных тарелок), установленных внутри, и при использовании такой колонны проводили дистилляцию неочищенного этилакрилата.

Перед проведением дистилляции в колонну отделения низкокипящего компонента через верх подавали 800 кг продукта, представляющего собой этилакрилат с содержанием воды 0,002% (мас.), поданного в приемник флегмы 56. Поданная жидкость перетекала вниз до куба, а жидкость, собранную в кубовой части, из нее выпускали. Содержание воды в выпускаемом этилакрилате составляло 3,6% (мас.).

Поэтому в приемник флегмы 56 еще раз подавали 1000 кг того же самого продукта, представляющего собой этилакрилат, и проводили подобную операцию промывки и замещения. Содержание воды в этилакрилате, выпущенном из куба, составляло 0,11% (мас.). Подобную операцию повторили еще раз, и в результате содержание воды в этилакрилате, выпущенном из куба, составило 0,004% (мас.). При расходе 6000 кг/ч проводили подачу смеси, содержащей 97,4% (мас.) этилакрилата в качестве неочищенного акрилового мономера, 1,8% (мас.) воды, 0,4% (мас.) акриловой кислоты, 0,4% (мас.) этанола и 0,1% (мас.) этилацетата. Кроме этого, из резервуара 59 для жидкости, содержащей ингибитор полимеризации, подавали жидкость, представляющую собой раствор в этаноле 5% (мас.) гидрохинона, при расходе 60 кг/ч. Подводили тепло от источника тепла и регулировали давление во внутреннем пространстве и тому подобное, и по истечении приблизительно 7 часов функционирование переходило в стационарный режим при давлении верха колонны 62,7 кПа, при давлении в кубе 72,7 кПа, при температуре колонны 76°С и при температуре в кубе 89°С. Из куба получали этилакрилат с содержанием воды 0,001% (мас.) и степенью чистоты, по меньшей мере, равной 99,1% (мас.). В ходе функционирования разница давлений между верхом колонны и кубом колонны (здесь и далее в настоящем документе называемая разницей давлений) оставалась стабильной в ходе функционирования, и было возможно непрерывное функционирование в течение одного года.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Дистилляцию возобновили тем же самым способом, что и в примере 2, за исключением того, что замещение во внутреннем пространстве этилакрилатом, как в примере 2, опустили. Первоначально этилакрилат, полученный из куба, содержал 3,1% (мас.) воды. Содержание воды постепенно уменьшалось, и для того, чтобы содержание воды стало бы равным 0,001% (мас.), требовалось приблизительно 53 часа. Дистилляцию продолжали при избыточном содержании воды, в результате чего, начиная от возобновления функционирования, давление в кубе дистилляционной колонны постепенно увеличивалось, и по истечении одного месяца давление в кубе стало равным 82 кПа, по причине чего функционирование прервали. В результате осмотра внутреннего пространства обнаружили большое количество полимера.

ПРИМЕР 3

После осмотра внутреннего пространства колонны обезвоживания В на фигуре 1, функционирование которой было приостановлено для проведения периодического осмотра, провели операцию по возобновлению функционирования. После проведения осмотра внутреннего пространства колонны обезвоживания В внутреннее пространство промыли водой для удаления налета, образовавшегося в ходе функционирования.

Колонна обезвоживания представляла собой изготовленную из нержавеющей стали (SUS316L) дистилляционную колонну, внутренний диаметр которой был равен 4000 мм, а высота - 25000 мм и которая имела 30 ситчатых тарелок, и при использовании такой колонны проводили дистилляцию неочищенной акриловой кислоты.

Перед проведением дистилляции в приемник флегмы при расходе 5000 кг/ч подавали толуол, который далее через верх подавали в колонну отделения высококипящего компонента. Поданная жидкость перетекала вниз до куба колонны, и после подтверждения наличия в кубе поверхности жидкости подводили тепло от источника тепла. Из верха колонны выпускали полученные при дистилляции толуол и воду. По истечении приблизительно 5 часов в результате дистилляции воды уже не получали. В течение данного периода из куба ничего не выпускали.

Через линию подачи исходного вещества при расходе 7500 кг/ч подавали смесь, содержащую 60% (мас.) акриловой кислоты в качестве неочищенного акрилового мономера, 0,4% (мас.) малеиновой кислоты, 4% (мас.) уксусной кислоты, 35% (мас.) воды и других высококипящих веществ. Кроме этого, из резервуара для жидкости, содержащей ингибитор полимеризации, при расходе 6 кг/ч подавали жидкость, представляющую собой раствор в акриловой кислоте 0,6% (мас.) ацетата меди и 4% (мас.) гидрохинона, и при расходе 500 кг/ч подавали жидкость, представляющую собой раствор в толуоле 2% (мас.) фенотиазина. В то же самое время подачу толуола из приемника флегмы прекращали, а толуол, полученный при дистилляции из верха колонны, возвращали в виде флегмы, добиваясь достижения равновесия для выдерживания уровня жидкости в приемнике флегмы, в то время как часть его из системы отбирали.

Подводили тепло от источника тепла и регулировали давление во внутреннем пространстве и тому подобное, и по истечении приблизительно 6 часов функционирование переходило в стационарный режим при давлении верха колонны 15,9 кПа, при давлении в кубе 22,7 кПа, при температуре верха колонны 46°С и при температуре в кубе 82°С. Из куба получали акриловую кислоту с содержанием воды 0,01% (мас.) и степенью чистоты, по меньшей мере, равной 74% (мас.). Что касается функционирования, то было возможно непрерывное функционирование в течение одного года.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Дистилляцию возобновили тем же самым способом, что и в примере 3, за исключением того, что первоначальную дистилляцию с использованием толуола, как в примере 3, опустили. При возобновлении функционирования акриловая кислота, полученная из куба, содержала 2% (мас.) воды. Содержание воды постепенно уменьшалось, и для того, чтобы содержание воды стало бы равным 0,01% (мас.), требовалось приблизительно 62 часа.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

При использовании способа настоящего изобретения можно легко провести промывку дистилляционной колонны для отделения либо очистки производного (мет)акриловой кислоты. В частности, в способе получения производного (мет)акриловой кислоты возможны извлечение ценного вещества и эффективная промывка дистилляционной колонны при применении вещества, используемого в способе до либо после дистилляционной колонны. Кроме этого, при возобновлении операции дистилляции после промывки быстро станет возможным достижение стационарного режима функционирования, соответствующего техническим условиям.

Полное содержание описания японской патентной заявки № 2002-257275, приоритет которой заявляется в данной заявке, во всей своей полноте включается в настоящий документ для справки.

Реферат

Изобретение относится к усовершенствованному способу получения (мет)акриловой кислоты, включающему проведение для пропилена, пропана или изобутилена парофазного каталитического окисления для получения окисленной реакционной смеси, поглощение окисленного продукта реакции в воде для получения водного раствора, содержащего (мет)акриловую кислоту, концентрирование водного раствора в присутствии азеотропного агента и дистилляцию полученной (мет)акриловой кислоты в дистилляционной колонне для получения очищенной (мет)акриловой кислоты, в котором в ходе функционирования дистилляционной колонны, включая приостановку и возобновление функционирования, дистилляционную колонну промывают водой и после этого проводят азеотропную дистилляцию в присутствии азеотропного агента. Способ позволяет эффективно очистить дистилляционную колонну за короткое время и извлечь ценное вещество. 4 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ предотвращения образования отложения полимеров

Комментарии