Устройство для выглаживания резьбы - SU893355A1

Код документа: SU893355A1

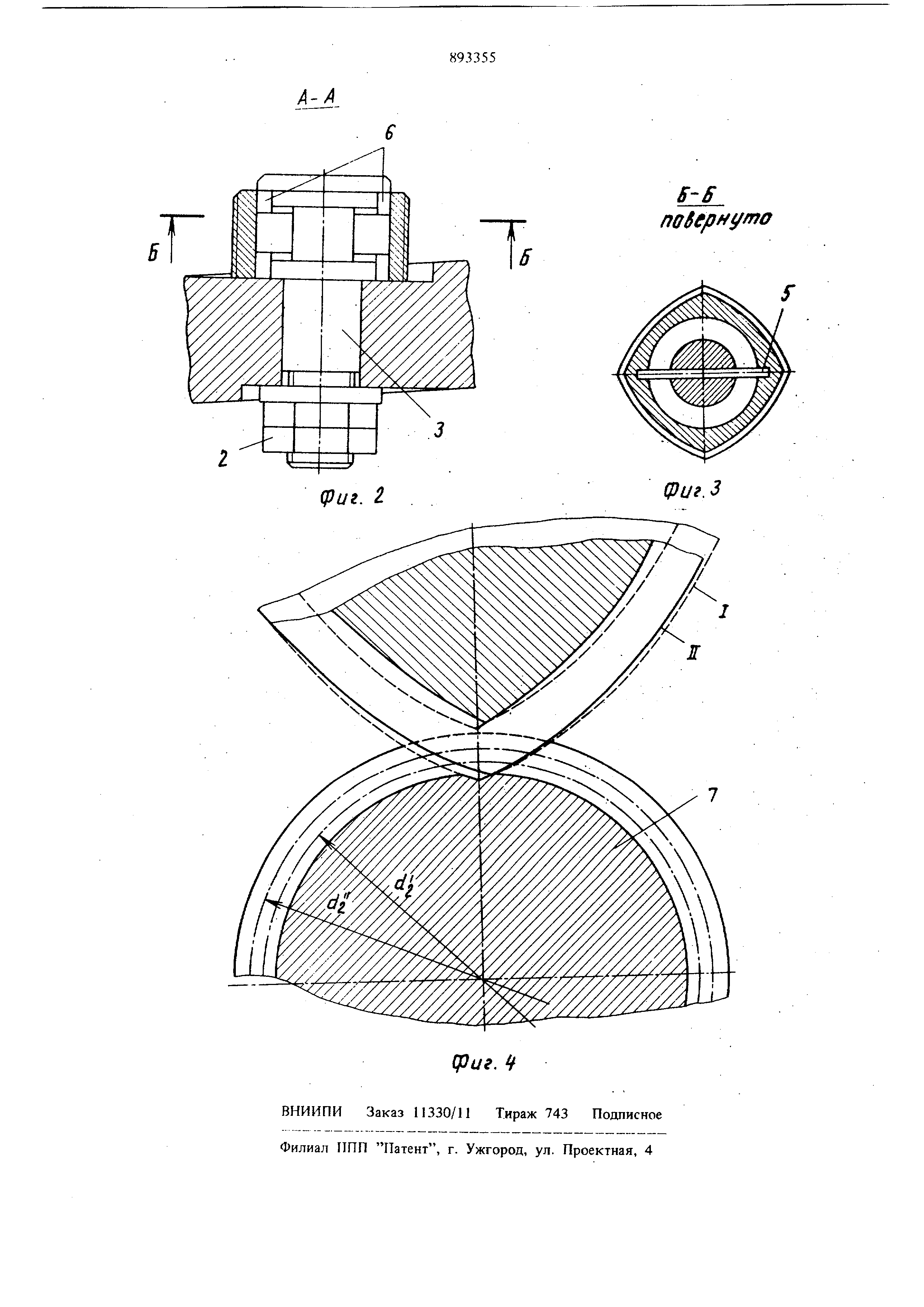

Чертежи

Описание

(54) УСТГОЙСТВО ДЛЯ ВЫГЛАЖИВАНИЯ РЕЗЬБЫ

Реферат

Формула

1

Изобретение относится к механической обработке

металлов и может быть использовано для чистовой обработки резьб.

Известны метчики для выглаживания боко-, вых поверхностей резьбы, содержащие корпус

с резьбовой частью, которая имеет многогранное поперечное сечение, и два резьбовых кольца

, поджатые с двух сторон к резьбовой части корпуса. Причем витки резьбовых колец

вьшолнены смещенными по шагу относительно резьбовой части корпуса.

При вворачивании метчика в изделие благодаря наличию относительиого смещения витков

происходит отжим колец и выглаживание боковых поверхностей витков резьбы 1.

Недостатком этого инструмента является то, что им невозможно обрабатывать профиль

наружного и внутреннего диаметра резьбы.

Наиболее близкой по технической сущности

к предлагаемому устройству является резьбонакатная плащка, содержащая корпус с жестко

закреплённьпми в нем роликами, имеющими резьбовую нарезку с деформирующими выступа tiK,

Данные резьбонакатные плашки можно использовать как для непосредственного получения

резьб сравнительно малых типоразмеров, так и для калибрования крупных резьб с большими

шагами (свыше 3-х мм), предварительно полученных режущим инструментом 2.

Недостатком известного устройства является большая шероховатость и невысокая точность

профиля при калибровании крупных резьб, так как невозможно равномерно распределить при10 пуск на две профиля резьбы.

Цель изобретения - повьпыение качества

крупной резьбы.

Указанная цель достигается тем, что в уст15 ройстве для выглаживания резьбы, содержащем корпус с размещенными в нем на осях роликами

, имеющими резьбовую нарезку с деформирующими гранякш, оси вьшолнены с шейкой,

расположенной в зоне размещения роликов,

20

диаметр которой меньше диаметра их посадочного отверстия, и со сквозным диаметральным

пазом на шейке, ролики вьшолнены с двумя диаметральными пазами по внутренней их поверхности, а в пазах оси и ролика установле на упругая пластина. На фиг. 1 изображено устройство, общий

вид; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 схема работы устройства.

На корпусе 1 устройства с помощью гаек 2жестко закреплены оси 3, на которых установлены

с возможностью проворота ролики 4, имеющие кольцевую резьбовую нарезку с деформирующими

выступами (фиг. 1 и 2). Центральные участки свободных концов осе 3выполнены обниженными и в них проделан

сквозной паз, в который вставлена плоская упругая пластина 5 (фиг. 3). Свободные концы

упругой пластины 5 входят в назы 6, вьшолнен ные в роликах 4, и подпружинивают последние

относительно корпуса в окружном направлении. При зтом, когда деформирующие выступы рояиков

лежат в плоскостях, проходящих через оси 3 роликов 4 я через центральную ось

устройства, размер по среднему диаметру 2 (фиг. 4, положение 1 ролика) выполняется на

0,2-0,3 мм меньше минимально допустимого среднего диаметра d резьбы изделия 7.

Устройство работает следующим образом.. При наворачивании его на изделие 7 ролики

4под действием приложенного крутящего момента проворачиваются на своих осях 3 (положение

11 на фиг. 4) , изгибая при зтом упругие пластины 5. Деформирующие выступы

роликов начинают выглаживать профиль резьбы изделия. Усилие вьп-лаживания регулируется

соответствующимподбором упругих пластин 5.

fPi/г. 1

Применение предлагаемого устройства для выглаживания резьбы с подпруж1гаенными относительно

корпуса резьбовыми роликами обеспечивает высокую стабильность размеров резьбы,

малую шероховатость поверхности профиля резьбы, и как следствие, увеличивает прочность

выглаженной резьбы и стойкость деформирующих роликов устройства. Формула изобретения

Устройство для выглаживания резьбы, содержащее корпус с размещеннь1ми в нем на

осях роликамк, имеющими резьбовую нарезку с деформирующими гранями, отличающееся

тем, что, с целью повышения качества крупных резьб, оси выполнены с щейкой

, расположенной в зоне размещения роликов , диаметр которой меньше диаметра юс посадочного

отверстия, и со сквозным диаметральным пазом на щейке, рюликн выполнены

с двумя диаметральными пазами по внутренней их поверхности, а в пазах оси и роликов установлена

упругая пластина. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 589095, кл. В 23 G 5/06, 1976.

2.Авторское свидетельство СССР № 484926, кл. В 21 Н 3/04, J974.

Комментарии