Установка для раскатки и стабилизации дорожек качения шариковых подшипников - RU2611615C1

Код документа: RU2611615C1

Чертежи

Описание

Изобретение относится к области машиностроения и может быть использовано в подшипниковой промышленности, а именно в обработке металлов давлением.

Известна установка для многошариковой раскатки, описанная в патенте RU на изобретение №2456149. Установка содержит оправку с деформирующими элементами в виде шариков, расположенными в канавке и удерживаемыми от выпадения планками. Канавка выполнена в виде петли, состоящей из двух винтовых ветвей, первая из которых выполнена одного, например левого, направления, продольной длиной в один шаг с возможностью качения деформирующих элементов от начала до конца. Конец первой ветви соединен с началом второй винтовой ветви противоположного, например правого, направления, того же шага, предназначенной для возврата деформирующих элементов, с получением замкнутой бесконечной петли, расположенной на цилиндрической поверхности. В месте пересечения ветвей бесконечной петли деформирующие элементы ветви возврата перемещаются по каналу возврата, просверленному в теле оправки и проходящему под первой ветвью.

Известна также раскатка роликовая, описанная в заявке RU на изобретение №95105271. Раскатка содержит хвостовик с посадочным местом, раскатывающие ролики. Для повышения производительности и улучшения условий труда, особенно в массовом производстве, повышения эксплуатационных и качественных возможностей, а также долговечности роликовой раскатки, высвобождения внутришлифовальных или алмазно-расточных станков и абразивного инструмента она снабжена со стороны рабочей части выступами по всей длине ролика, вдавливающими обрабатываемую поверхность изделия по всей его длине, и подналаживающими элементами по диаметру раскатывания за счет нониусного устройства.

Известна также установка для раскатки, описанная в патенте RU на полезную модель №56253. Установка содержит оправку, сепаратор с роликами, установленный на оправке, и механизм вращения роликов, расположенный внутри сепаратора и контактирующий с роликами. Сепаратор выполнен в виде стакана. Механизм вращения роликов представляет собой два шарика, контактирующих между собой и установленных между дном сепаратора и торцом оправки вдоль ее оси. Внутренняя поверхность дна сепаратора и торец оправки, расположенный внутри сепаратора, выполнены коническими, при этом вершины этих конусов направлены в противоположные стороны от шариков.

Недостатком вышеописанных изобретений является ограниченная технологическая возможность, так как они предназначены для обработки только цилиндрический поверхностей деталей.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является устройство для раскатки дорожек качения шариковых подшипников, содержащее шариковую оправку с деформирующими элементами в виде шариков диаметром не более диаметра шариков подшипника качения, для которого изготавливается кольцо, механизм нагружения и механизм для установки и вращения заготовки [патент RU на изобретение №2541220]. Шарики установлены в глухих отверстиях шариковой оправки, которой с помощью гидросистемы от генератора импульсов и волновода сообщается периодическая импульсная нагрузка, передаваемая заготовке, установленной в механизме вращения в подшипнике скольжения.

Недостатком данного устройства является обеспечение низкого качества обработки, так как нагрузка на заготовку со стороны деформирующих элементов строго не регламентирована. В процессе импульсного воздействия шариков на заготовку возникает вибрация и дорожка качения получается волнистой. В результате того что в механизме вращения заготовки установлена опора скольжения, возникает повышенное трение, также способствующее возникновению вибраций. Кроме того, после сборки подшипника тела качения за счет погрешностей изготовления деталей не попадают или лишь частично попадают в упрочненную раскаткой часть поверхности дорожек качения, что резко снижает эффективность обработки.

Задачей изобретения является повышение качества обработки.

Поставленная задача достигается тем, что в установке для раскатки и стабилизации дорожек качения шариковых подшипников, содержащей шариковую оправку с деформирующими элементами в виде шариков, механизм нагружения и механизм для установки и вращения заготовки, в механизме нагружения установлен электронный динамометр, между механизмом нагружения и шариковой оправкой установлен компенсатор перекоса осей шариковой оправки и заготовки в виде эластичной прокладки или шарнирного подшипника, в качестве шариковой оправки служит противоположное верхнее кольцо подшипника, в механизме для установки и вращения заготовки в качестве опоры установлен подшипник качения, а деформирующие шарики имеют диаметр, точно равный диаметру шариков подшипника качения.

Техническим результатом является повышение качества изготовления подшипника.

В предлагаемой установке отсутствуют источники вибраций, а следовательно, источники образования волнистости дорожек качения. Нагрузка на заготовку со стороны деформирующих элементов контролируется электронным динамометром, что повышает стабильность показателей качества обработки. Так как в качестве оправки используется противоположное кольцо подшипника, а диаметр шариков равен диаметру шариков в подшипнике, то после сборки подшипника тела качения точно попадают в упрочненную раскаткой часть поверхности дорожек качения. Все это существенно повышает качество подшипника качения.

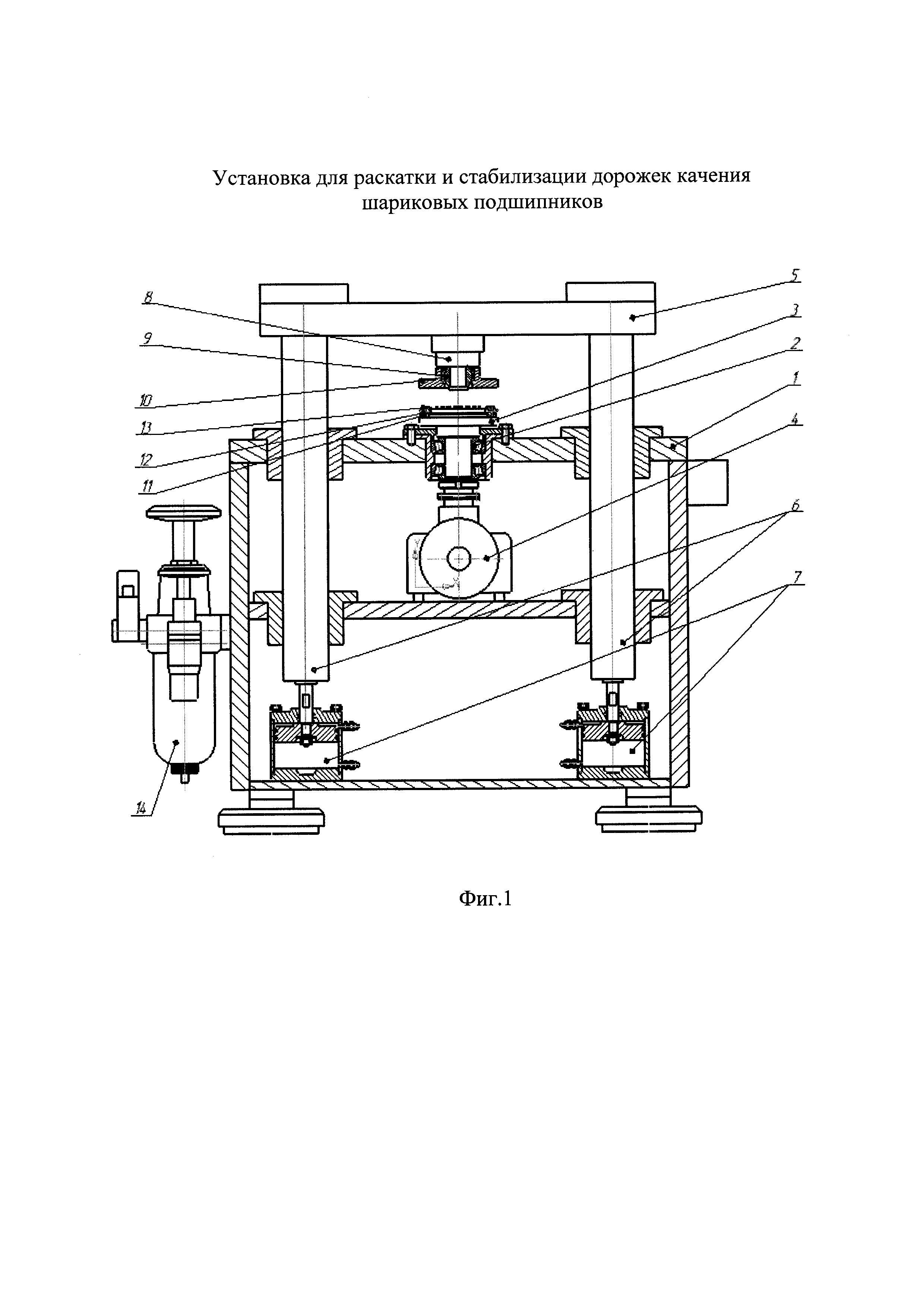

Сущность изобретения поясняется с помощью Фиг. 1, на которой изображена установка для раскатки и стабилизации дорожек качения шариковых подшипников и позициями 1-14 обозначены:

1 - станина

2 - опора качения

3 - оправка

4 - мотор-редуктор

5 - плита

6 - направляющие

7 - пневмоцилиндры

8 - электронный динамометр

9 - шарнирный подшипник

10 - упор

11 - заготовка (в установку не входит)

12 - деформирующие шарики

13 - верхнее кольцо подшипника

14 - регулятор давления

Установка представляет собой станину 1, на которой крепятся механизм установки и вращения заготовки, механизм нагружения и регулятор давления 14 воздуха в пневмосистеме станка. Механизм установки и вращения заготовки состоит из опоры качения 2, в которой установлена оправка 3 с возможностью вращения от мотор-редуктора 4. Механизм нагружения содержит плиту 5, закрепленную в направляющих 6 с возможностью перемещения в вертикальном направлении от пневмоцилиндров 7. На плите 5 неподвижно закреплен электронный динамометр 8, на котором в шарнирном подшипнике 9 установлен упор 10.

На оправку 3 размещают заготовку 11, представляющую собой обрабатываемое кольцо подшипника, сверху которой устанавливают сепаратор с деформирующими шариками 12 и верхнее кольцо подшипника 13, играющего роль шариковой оправки.

Работа установки осуществляется следующим образом. На оправку 3 устанавливают заготовку 11, 3-6 деформирующих шариков 12, равных по диаметру шарикам в шарикоподшипнике, и сверху - верхнее кольцо подшипника 13. Включают давление в пневмосистеме станка, в результате чего под действием пневмоцилиндров 7 направляющие 6 и плита 5 опускаются вниз. Упор 10 воздействует на верхнее кольцо подшипника 13, давление через шарнирный подшипник 9 передается на электронный динамометр 8. Шарнирный подшипник 9 позволяет равномерно распределить нагрузку между раскатными шариками 12 и тем самым создать одинаковые условия воздействия деформирующих шариков 12 на заготовку 11 и верхнее кольцо подшипника 13. Если сила воздействия упора 10 на верхнее кольцо подшипника 13 не соответствует заданной, то с помощью регулятора давления 14 изменяют давление пневмосистемы.

Затем включают вращение мотор-редуктора 4, приводящего во вращение оправку 3 с установленной на ней заготовкой 11. Под действием сил трения деформирующие шарики 12 перекатываются по дорожкам качения заготовки 11 и верхнего кольца подшипника 13, производя сначала пластическую деформацию и упрочнение обрабатываемой поверхности, а затем осуществляя стабилизацию напряжений и параметров заготовки 11.

После окончания обработки с помощью пневмоцилиндров 7 осуществляют отвод плиты 5 и упора 10 от верхнего кольца подшипника 13. Заготовку 11 вместе с сепаратором, деформирующими шариками 12 и верхним кольцом подшипника 13 удаляют из зоны обработки, комплект разбирают, а заготовку 11 и верхнее кольцо подшипника 13 отправляют на сборку подшипника. Используемые в процессе раскатки деформирующие шарики 12 могут применяться многократно. Цикл повторяют.

В процессе обработки отсутствуют вибрации, шарики одинаково воздействуют на все участки обрабатываемой поверхности, что обеспечивает высокое качество процесса обработки. Так как сборка подшипника осуществляется с шариками, равными по диаметру с раскатными шариками, то после сборки подшипника шарики устанавливаются точно по упрочненной поверхности дорожек качения, чем обеспечивается высокое качество подшипника.

Пример работы заявляемой установки

Была проведена обработка колец подшипника 1118-2902840, устанавливаемых в верхней опоре передней подвески автомобилей семейства ВАЗ-Приора, Калина и другие. Верхнее и нижнее кольца этого подшипника имеют полиамидные кожухи, внутри которых установлены металлические рабочие кольца, изготовленные из стали 70 твердостью HRC 48-50. Диаметр дорожек качения рабочих колец равен 75 мм, радиус желоба 2,6 мм, диаметры шариков ds=5 мм. Число шариков в подшипнике z равно 46. Шарики изготовлены из стали ШХ 15 и имеют твердость HRC 61-62. Статическая грузоподъемность подшипника С=1900 Н. Изготавливаемый подшипник соответствует заданным техническим условиям, не учитывающим состояние дорог. Практика показывает, что эти подшипники часто преждевременно выходят из строя из-за возникновения сильных ударов, получаемых в результате неровностей, встречающихся на дорогах. На установке предлагаемой конструкции была выполнена раскатка и стабилизация дорожек качения колец подшипника и тем самым повышена надежность подшипника за счет уменьшения чувствительности к сильным ударам в процессе эксплуатации.

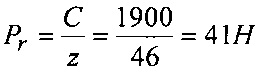

Так как твердость шариков намного превышает твердость рабочей части колец подшипника, то в качестве деформирующих шариков использовали шарики, которыми комплектуется подшипник при сборке. Число деформирующих шариков принимали равным 4, так как при этом требуется меньшая нагрузка при обработке, что предотвращает возможную поломку колец подшипника и снижает потребные затраты энергии. Усилие при обработке выбирали из условия, чтобы на каждый деформирующий шарик действовала нагрузка, в kp=1,5-2 раза превышающая максимально возможную нагрузку при эксплуатации. Это позволило повысить надежность подшипника, предотвратить поломку от случайных нагрузок, например ударов. Более высокие нагрузки не имели смысла. Так как рабочая максимально возможная эксплуатационная нагрузка на шарики, при которой начинает осуществляться пластическая деформация поверхности дорожек качения, составляла

то принимали нагрузку при обработке, равную

Po=kp⋅Pr⋅zo=2⋅41⋅4=328H.

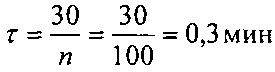

Частоту вращения при обработке n принимали равной 100 об/мин, так как при более высокой частоте вращения происходит повышенное тепловыделение. Время обработки определяли из проверенного ранее условия, что при первом обороте происходит пластическая деформация и формируется локальная упрочненная дорожка, а при последующих 20-30 оборотах осуществляется стабилизация параметров детали. Поэтому время обработки принимали равным

Пред обработкой с помощью динамометра регулировали давление в пневмосистеме так, чтобы нагрузка упора на шариковую оправку была равна 328Н. Далее осуществляли обработку в течение 0,3 мин так, как описано выше.

Лабораторные испытания показали, что подшипник при указанных условиях обработки выдерживает в 1,5-2 раза большую силу удара, чем обычный подшипник, не подвергаемый раскатке.

Технико-экономическая эффективность практического использования предложенной конструкции установки заключается в следующем:

1. Упрощается конструкция установки из-за отсутствия волноводов, генератора импульсов, сложной системы управления процессом.

2. Уменьшается вибрация инструмента в процессе обработки, что снижает волнистость обработанной поверхности.

3. Повышается стабильность качества обработки, так как усилие раскатки контролируется динамометром.

4. Повышается качество подшипника, так как в собранном подшипнике шарики катятся по раскатанной поверхности дорожек качения колец.

Реферат

Изобретение относится к области раскатки дорожек качения колец шариковых подшипников. Установка содержит шариковую оправку с деформирующими элементами в виде шариков, механизм нагружения и механизм для установки и вращения заготовки. В механизме нагружения установлен электронный динамометр. Между механизмом нагружения и шариковой оправкой установлен компенсатор перекоса осей шариковой оправки и заготовки в виде эластичной прокладки или шарнирного подшипника. В качестве шариковой оправки служит противоположное верхнее кольцо шарикового подшипника. В механизме для установки и вращения заготовки в качестве опоры установлен подшипник качения. Деформирующие шарики имеют диаметр, равный диаметру шариков подшипника качения. В результате повышается качество подшипника. 1 ил, 1 пр.

Комментарии