Профиль рабочей поверхности железнодорожного колеса - RU2698592C2

Код документа: RU2698592C2

Чертежи

Описание

Изобретение относится к рельсовому транспорту, а именно к форме профиля рабочей поверхности железнодорожного колеса, и может быть использовано при изготовлении и ремонте цельнокатаных или сборных колес подвижного состава промышленного железнодорожного транспорта, работающего, в частности, на участках с кривыми малого радиуса, например, колесных пар грузовых вагонов, платформ, цистерн.

Эксплуатационные качества железнодорожных колес определяются способностью выдерживать циклические напряжения, вызываемые нормальными рабочими статическими и динамическими нагрузками и нагревом при торможении. Результаты ходовых испытаний и опыт эксплуатации свидетельствуют, что имеет место преждевременный выход колес из строя до истечения полного срока службы.

Из уровня техники известно цельнокатаное колесо для железнодорожного транспорта, раскрытое в RU 2085403 C1, 27.07.1997, содержащее обод, ступицу и наклонный диск, снабженный участками его перехода по наружной и внутренней сторонам в обод и ступицу, выполненными по радиусу, при этом диск в радиальном направлении выполнен плоским, с прямолинейными образующими и с наклоном к оси колеса под углом 71-75°, а участки перехода диска в обод и ступицу расположены на единой оси, диск сопряжен с ободом кривыми одного радиуса по наружной и внутренней сторонам и со ступицей также кривыми одного радиуса по наружной и внутренней сторонам

К недостаткам прототипа можно отнести высокие рабочие напряжения в точках контакта колеса и наличие значительного проскальзывания колес по рельсам, особенно в кривых радиусом менее 300 м, когда возникающие продольные силы приводят к набеганию колеса на внешний рельс кривого участка пути, в связи с чем происходит преждевременный износ поверхностей катания колеса и рельса, особенно гребня колеса и боковой поверхности головки рельса. Угол наклона образующей гребня способствует в этих условиях накатыванию гребня колеса на головку внешнего рельса кривой малого радиуса даже при небольших отклонениях от норм и правил загрузки вагона и содержания пути по ширине колеи и уровню.

В соответствии с ГОСТ 10791-2011 «Колеса цельнокатаные», профиль колеса характеризуется поверхностью катания, которая состоит из двух прямых линий (конус катания и угол гребня колеса) и одного радиуса скругления R15±0.2 между ними.

Профиль колеса по ГОСТ имеет такую форму, что при любом смещении колесной пары точка основного контакта всегда приходит в середину поверхности катания рельса, при этом в случае предельного смещения появляется вторя сточка контакта - гребневого. При этом колесо трется в самой середине рельса на ширине менее 5 мм. В процессе эксплуатации рельс изнашивается неравномерно, из-за того, что очень быстро стирается в средней части с образованием ямки, после чего профиль катания изменятся и износ происходит в другом месте.

Известен профиль поверхности железнодорожного колеса, описанный в патенте на полезную модель RU 26208 U1, 20.11.2002, который состоит из гладко сопряженных отрезков прямых и дуг окружностей, причем значения радиусов и положение центров окружностей таких дуг относительно точки ноль на пересечении среднего радиуса круга катания с образующей поверхности катания выбраны с учетом фактической толщины гребня. Гладкое сопряжение поверхности катания с рабочей поверхностью гребня снижает вероятность силового контакта гребней колес с боковыми гранями головок рельсов даже на кривых участках пути с радиусами кривизны не более 350 м, что позволяет сделать износ колеса по поверхности катания более равномерным. Данное техническое решение разработано для грузового железнодорожного транспорта и принято за прототип.

Однако такая конструкция колеса также имеет недостатки, поскольку характеризующая его геометрия профиля рабочей поверхности колеса обеспечивает «двухточечный» контакт колеса с поверхностью рельса. Возможно, износ рельса является более равномерным по сравнению с упомянутым выше профилем по ГОСТ, однако при сдвижке колеса наружу кривой в какой-то момент гребень колеса «ударяется» в рельс, образуя помимо основной, вторую (боковую) точку контакта. Это обусловливает наличие ударов и скачков боковой силы. Кроме того, в профиле автоматически присутствует «яма», которая вообще не имеет контакта с рельсом, а значит и износ не может считаться равномерным. В настоящее время большинство грузовых вагонов, отправленных в текущий ремонт, имеют неисправность колесных пар. При этом наибольшая часть неисправностей приходится на износ гребня колесной пары. Например, по итогам 2015 года из-за износа гребня колесной пары в текущий ремонт попали 40642 вагонов крупнейшей грузовой компании (32% от их общего количества), что привело к затратам в размере свыше 970 млн. руб.

Учитывая, что износ гребня колеса является наиболее многочисленной неисправностью колесных пар, а также то, что замена колесных пар является одной из наиболее дорогостоящих операций ремонта вагона, необходимо найти способы снижения износа гребней колес. Одним из направлений сокращения стоимости ремонта является выбор оптимальной геометрии профиля колеса, для обеспечения оптимального контакта с рельсом в эксплуатации и снижения неисправностей. Оптимальность контакта колеса с рельсом заключается в равномерном износе всей поверхности колеса, а также в низких контактных напряжениях, которые являются причиной контактно-усталостных дефектов поверхности катания колес.

Задачей изобретения является создание геометрии профиля рабочей поверхности цельнокатаного или составного колеса с характеристиками, позволяющими обеспечить равномерность износа по всей ширине колеса и снизить максимальные напряжения в пятне контакта.

Технический результат, достигаемый при решении данной задачи, заключается в равномерном износе рельса при минимизации износа рабочей поверхности колеса и устранении подреза гребня за счет получения возможно широкого пятна контакта поверхностей. Также обеспечивается сокращение затрат на ремонт подвижного состава за счет увеличения периода между обточками колес по причине износа гребня и образования дефектов контактно-усталостного происхождения.

Указанный технический результат достигается за счет того, что заявлен профиль поверхности катания железнодорожного колеса, состоящий из последовательных гладко сопряженных дуг окружностей, крайняя из которых сопряжена с линией наклона гребня колеса, при этом профиль поверхности катания выполнен таким образом, что при любом боковом смещении колесной пары профиль колеса касается профиля рельса не более чем в одной точке, отличающийся тем, что образующие профиль колеса дуги окружностей подобраны так, что при контакте колеса с рельсом в пределах рабочей зоны рельса, находящейся относительно центра профиля рельса от 25 мм внутрь колеи до 10 мм наружу колеи, дуга профиля колеса в каждой точке имеет радиус Rk больше или равный радиусу профиля рельса Rr, составляющему от 15 до 500 мм, но меньше критического радиуса, при котором максимальные контактные напряжения в пятне контакта достигают допускаемых значений для стали колеса.

Краткое описание чертежей

На Фиг. 1 показан профиль правого рельса с выделенной зоной эффективного контакта (рабочей зоной рельса).

На фиг. 2 представлено совмещение сгенерированного профиля колеса с профилем рельса и выделена зона возможного контакта колеса с рельсом.

На Фиг. 3 (а, б) показаны два сравнения (по двум независимым исследованиям). максимальных напряжений в пятне контакта для профилей скоростных поездов.

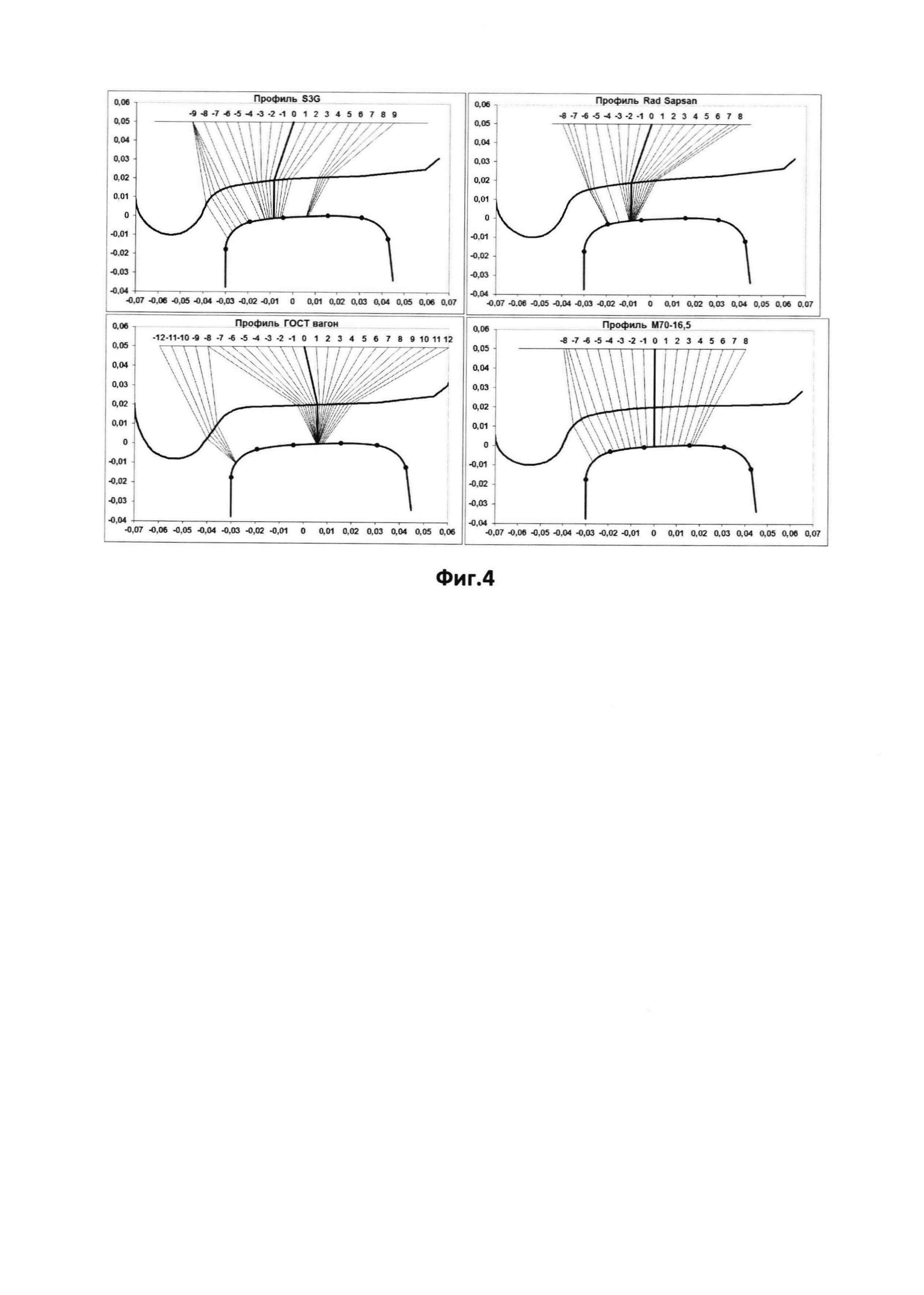

На Фиг. 4 показаны расположения геометрически возможных точек контакта для четырех профилей из графиком Фиг. 3, при горизонтальном смещении колесной пары с соответствующим доворотом.

На чертежах: 1 - крайняя возможная точка гребневого контакта, 2 - точка начального контакта колеса с рельком, 3 - центр профиля рельса, 4 - крайняя возможная точка основного контакта, 5 - зона эффективного контакта на рельсе, рабочая зона рельса, 6 - профиль колеса, 7 - зона возможного контакта колеса с рельсом.

Осуществление изобретения

Основная идея заявленного в настоящем изобретении профиля заключается в обеспечении равномерности износа по всей ширине рабочей зоны рельса и снижении максимальных напряжений в пятне контакта (см. Фиг. 1) отточки 1 до точки 4.

Из опыта (см. Фиг. 3) использования скоростного движения в России известно два профиля колес для поезда Сапсан, которые использовались на рельсах Р65 колеи 1520 (на российских железных дорогах). Первоначальный профиль Velaro RUS (Radprofil) при эксплуатации привел к возникновению поверхностно-усталостных дефектов на поверхности колеса и выкрашиванию металла в центральной части поверхности катания. Вторая версия профиля (S3G profil) Сапсан привела к снижению контактных напряжений в центре профиля колеса и выкрашивание металла уменьшилось. Однако, износ гребня колеса оставался высоким.

Многочисленными лабораторными испытаниями удалось выяснить, что причиной роста контактных напряжений являются два обстоятельства:

1. Наличие двух точек контакта с рельсом.

2. Наличие малого участка линии катания при одной точке контакта с рельсом.

Для устранения этих факторов заявителем были созданы и испытывались несколько профилей с общей идеей, например профили М70-21 и М70-16.5, выполненные исходя из условия (см. Фиг. 1, Фиг. 2), что при любом боковом смещении колесной пары профиль колеса касается профиля рельса не более чем в одной точке, причем образующие профиль колеса дуги окружностей подобраны так, что при контакте колеса с рельсом в пределах рабочей зоны рельса, находящейся относительно центра профиля рельса от 25 мм внутрь колеи до 10 мм наружу колеи, дуга профиля колеса имеет радиус Rk больше или равный радиусу профиля рельса Rr, составляющему от 15 до 500 мм, но меньше критического радиуса, при котором максимальные контактные напряжения достигают значения 1700 МПа при нагрузке на ось 180 кН, т.е. максимальных значений для стали колеса.

Таким образом, точка начального контакта 2 профиля колеса смещается от крайней точки гребневого контакта 1, до крайней точки основного контакта 4.

Колесные пары данных профилей проходили испытания обкаткой в течение года.

Профили колес М70-21 и М70-16.5 были подобраны для стандартного профиля рельса таким образом, чтобы по сравнению с существующими профилями обеспечить снижение контактных напряжений, которые зависят от размера пятна контакта, и от сочетания радиусов контактирующих поверхностей.

Испытания показали, что удалось снизить максимальные контактные напряжения на 20-50% по сравнению с используемыми сегодня профилями колес, а также создать общую геометрию профиля, который обеспечивает одноточечный контакт колеса с рельсом, вследствие чего износ гребня колеса снижается в 2-3 раза.

Из графиков Фиг. 3 максимальных напряжений в пятне контакта для профилей скоростных поездов видно: снижение износа профилей М70-21 и М70-16.5 связан с тем обстоятельством, что значения максимальных напряжений в пятне контакта не превышают порогового значения в 1700 МПа по крайней мере в рабочей зоне профиля рельса (от 25 мм внутрь колеи до 10 мм наружу колеи).

Исходя из чего в заявленном изобретении предметом охраны заявлена геометрия колеса, которая обуславливает обобщенные характеристики обоих профилей, сущность которых отражает график профиля М70-16.5 на Фиг. 4.

Заявленное техническое решение представляет собой профиль рабочей поверхности колеса, который соответствует профилю рельса, таким образом, что в каждой допустимой точке контакта максимальные контактные напряжения не превышают заданного предельного значения для стали колеса, полученного из анализа экспериментальных данных (не превышает максимальные контактные напряжения в центральной части профиля).

При боковом смещении колесной пары профиль колеса имеет одну точку контакта с рельсом при любом возможном смещении.

В каждой точке контакта радиус колеса Rk зависит от радиуса рельса Rr в этой же точке, причем радиус колеса должен быть больше или равен радиусу рельса, но в пределах всей эффективной контактной зоны рельса (рабочей зоны рельса), от -25 мм до +10 мм, не должен превышать критического радиуса, при котором контактные напряжения выше допустимых значений, т.е. не более 1700 МПа, если нагрузка на ось составляет 180 кН.

Профиль колеса для обточки колесных пар, предназначенных для движения по рельсовой колее имеет такую геометрию, что при сдвижке колесной пары поперек колеи, колесо геометрически способно касаться рельса в каждой точке рабочей зоны рельса, то есть касаться профиля рельса в каждой точке радиусов Rr=80 мм (внутри колеи), и Rr=500 мм (см. Фиг. 1).

Эта особенность решает задачу о равномерности износа и контактных напряжений.

Исследования показали, что самым критичным местом является зона радиусов Rr=80 (внутри колеи), Rr=500 или от -25 мм до +10 мм относительно центра рельса при положительном направлении оси наружу колеи, или от 25 мм внутри колеи до 10 мм наружу колеи. Эту зону эффективного контакта можно назвать «рабочей зоной рельса». В этой зоне свойства рельса похожи и контакт колеса в этой зоне создает схожую картину напряженно-деформированного состояния, а значит для повышения эффективности вся эта зона должна работать. Выход точки контакта из указанной рабочей зоны рельса внутрь колеи на радиус Rr=15 или наружу колеи на внешний радиус Rr=80 происходит при отклонении от стандартных условий движения, например, при появлении непогашенных ускорений в кривых, или высокой динамике состава, поэтому выход из рабочей зоны является редким явлением и выполнение жестких требований в этих условиях не требуется. При генерации нового профиля была поставлена задача обеспечить выполнение требований по контактным напряжениям в каждой точке рабочей зоны рельса (см. Фиг. 1, поз. 5).

Если радиус будет меньше чем у рельса, то появится «мертвая зона» и перестанет выполняться условие, при котором будет возможен контакт в каждой точке кривой. А при возникновении такой «мертвой зоны» сразу возникает вторая точка контакта с рельсом в районе гребня или наличие малого участка линии катания при одной точке контакта с рельсом. Между тем, как показали исследования, именно наличие этих факторов является основной причиной быстрого износа колеса.

По этой причине важна зависимость радиусов контактирующих поверхностей, при которой радиус колеса больше или равен радиусу рельса, но меньше критического значения.

Два колеса одной колесной пары жестко связаны между собой осью и при расположении их на паре связанных рельсов они контактируют в зависимых друг от друга точках с учетом поперечного смещения колесной пары и ее поворота, из-за того, что радиусы колес в каждой точке профиля получаются разные. То есть, при поперечном смещении колесной пары профиль колеса не просто горизонтально смещается относительно рельса, а совершает смещение с поворотом. Из-за этого, например, при смещении колесной пары направо, точка контакта по профилю рельса «бежит» влево.

В итоге, оптимальным профилем является такой, который обеспечивает наибольший диапазон «бега» на рельсе контактной точки, с учетом нагрузки колесной пары. На Фиг. 1 и Фиг. 2 видно, что зона возможного контакта 7 превышает рабочую зону рельса 5 в отличие от других профилей колес, в которых зона возможного контакта существенно меньше (см. Фиг. 4).

Такой диапазон достигается при помощи профиля колеса в виде последовательных гладко сопряженных дуг окружностей, крайняя из которых сопряжена с линией наклона гребня колеса, отличающийся тем, что при любом боковом смещении колесной пары профиль колеса касается профиля рельса не более чем в одной точке, причем образующие профиль колеса дуги окружностей подобраны так, что при контакте колеса с рельсом в пределах рабочей зоны рельса, находящейся относительно центра профиля рельса от 25 мм внутрь колеи до 10 мм наружу колеи, дуга профиля колеса имеет радиус Rk больше или равный радиусу профиля рельса Rr, составляющему от 15 до 500 мм, но меньше критического радиуса, при котором максимальные контактные напряжения достигают значения 1700 МПа при нагрузке на ось в пределах 180 кН.

На Фиг. 4 показаны расположения геометрически возможных точек контакта для четырех профилей при горизонтальном смещении колесной пары с соответствующим доворотом. Точки на рельсе показывают точки сопряжения радиусов профиля рельса.

Профиль Rad Sapsan (Velaro RUS (Rad profil)) касается только радиуса R80.

Профиль ГОСТ касается только центра рельса R500 и имеет вторую точку контакта гребнем в R15.

Профиль S3G имеет уже лучшие характеристики, но он не вырабатывает всей ширины рабочей зоны рельса (не касается Rr=500 в правой части), и как показали исследования, его проблема состоит в очень сильном износе гребня слева, так как там Rk колеса равен Rr рельса. Кроме того, контактные напряжения в рабочей зоне не имеют запаса, и даже превышают предельное значение для данной стали в 1700 МПа (см. Фиг. 3).

Дополнительно, у профиля S3G и кроме этой точки есть проблема - радиус в основании гребня колеса, равный радиусу рельса Rr=15 мм, что ведет к очень быстрому износу.

Профиля на Фиг. 3, выполненные согласно заявленному изобретению - это М70-21 и М70-16.5. Как видно из графиков, в пределах рабочей зоны рельса (на графике (а) эта зона от 0 до 15 мм, а на графике (б) находится в пределах от -25 до +10) оба профиля не имеют превышений выше допустимых значений (более 1700 МПа), отличие заключается в левой части графиков, в зоне гребня за пределами рабочей зоны профиля колеса, где у профиля М70-21 контактные напряжения превышают допустимые, а у профиля М70-16.5 напряжения ниже допустимых для данной стали даже в зоне гребня.

Таким образом, в профилях это М70-21 и М70-16.5 выполняется условие одноточечного контакта поверхности колеса с рельсом, когда обеспечивается непрерывность перемещения точки контакта от ее начального положения до крайней точки гребневого контакта.

При создании профилей колес это М70-21 и М70-16.5 использовалась симуляция бокового перемещения колесной пары в колее вправо от срединного положения на величину зазора в колее. При этом было проанализировано взаимодействие создаваемого профиля колеса с головками правого и левого рельсов. Очевидно, что профили левого и правого колес связаны друг с другом структурой колесной пары, то есть обязательно отслеживаются и ее угловые перемещения. Взаимодействие создаваемого профиля колеса с правой головкой рельса обусловливает геометрию от центра профиля колеса до гребня, а взаимодействие с левой головкой - в другую сторону от центра профиля колеса.

Для стандартного рельса невозможно сделать профиль колеса с другими параметрами, чтобы точка контакта также равномерно перемещалась по обоим профилям, как это происходит в предлагаемом изобретении.

Реферат

Профиль поверхности катания железнодорожного колеса состоит из последовательных гладко сопряженных дуг окружностей, крайняя из которых сопряжена с линией наклона гребня колеса. Профиль поверхности катания выполнен таким образом, что при любом боковом смещении колесной пары профиль колеса касается профиля рельса не более чем в одной точке. Образующие профиль колеса дуги окружностей подобраны так, что при контакте колеса с рельсом в пределах рабочей зоны рельса, находящейся относительно центра профиля рельса от 25 мм внутрь колеи до 10 мм наружу колеи, дуга профиля колеса в каждой точке имеет радиус Rk больше или равный радиусу профиля рельса Rr, составляющему от 15 до 500 мм, но меньше критического радиуса, при котором максимальные контактные напряжения в пятне контакта достигают допускаемых значений для стали колеса. Технический результат - равномерный износ рельса при минимизации износа рабочей поверхности колеса и устранении подреза гребня. 4 ил.

Комментарии