Устройство для охлаждения обода при термоупрочнении железнодорожных колёс - RU2612479C1

Код документа: RU2612479C1

Чертежи

Описание

Изобретение относится к оборудованию для термической обработки железнодорожных колес и может быть использовано в черной металлургии и машиностроении в линиях термической обработки колес.

В настоящее время одним из требований, предъявляемых к колесам, является высокая твердость обода в сочетании с его перлитной структурой, поскольку структура перлита обеспечивает более высокое сопротивление износу и контактно-усталостным и термическим повреждениям, чем структура бейнита или мартенсита при одинаковой твердости.

Известна машина для термоупрочнения обода цельнокатаных железнодорожных колес в вертикальном положении, содержащая неподвижную станину, на которой смонтированы два приводных ролика, два рычага со стабилизирующими катками и три спрейерных устройства (Патент RU 2055914 C21D 9/34, 1996 г.), расположенных один между приводными роликами, два других между приводным и ближним к нему стабилизирующем катком. Все спрейерные устройства повторяют кривизну поверхности катания обода колеса и охлаждают обод с поверхности катания, при этом зона охлаждения по протяженности достигает половину периметра обода термоупрочняемого колеса.

Основным недостатком указанной машины является одностороннее охлаждение обода с поверхности катания, которое не позволяет достичь высокого уровня физико-механических свойств (твердость, пластические и вязкие характеристики), определяющих стойкость колес в эксплуатации, по всей рабочей толщине обода. При такой схеме охлаждения твердость металла обода, определяющая износостойкость, существенно снижается после переточек колес. При интенсивном охлаждении, особенно ободьев колес с высоким содержанием углерода, марганца, хрома в поверхностных слоях обода возможно образование структуры мартенсита и бейнита. Известно, что с точки зрения обеспечения минимальной повреждаемости колес в эксплуатации оптимальным является обеспечение структуры тонкопластинчатого перлита по всему сечению обода.

В качестве прототипа известно устройство для охлаждения обода при термоупрочнении железнодорожных колес (Патент RU 2082775 C21D 9/34, 1997 г.). Устройство содержит приводные опорные и поддерживающие ролики, спрейеры для подачи охлаждающей жидкости на элементы обода - поверхность катания, боковую поверхность с наружной стороны, боковую поверхность с внутренней стороны колеса. Спрейер, расположенный между опорными роликами, выполнен составным и комбинированным, двухплоскостного действия, обе части которого имеют L-образную форму с противоположным направлением полки относительно вертикальной, причем эти вертикальные полки комбинированных спрейеров выполнены под углом 75-85° к горизонтальным полкам, а два других спрейера, расположенных по другую сторону роликов (между опорными и поддерживающими), выполнены одноплоскостными.

Недостатками данного устройства являются:

- одновременное охлаждение всех трех поверхностей обода на локальном участке между опорными роликами малоэффективно из-за затруднительного удаления отраженной воды, особенно при термоупрочнении колес с более интенсивным охлаждением для получения твердости металла обода 320-390 НВ (колеса из стали марки Т по ГОСТ 10791-2011, колеса класса С, D по стандарту AAR М-107/М-208), и образующейся паровой «рубашки» в такой замкнутой конструкции. Интенсивность отбора тепла от металла при этом снижается и, как следствие, не достигаются необходимые прочностные характеристики металла обода;

- при компактном расположении нескольких таких устройств в поточной линии термоупрочнения колес возможно попадание отраженной воды на диски нагретых до температуры закалки колес на соседних устройствах, что может привести к закалке металла дисков и риску их разрушения в эксплуатации;

- скорости охлаждения металла обода при такой схеме охлаждения с поверхности катания для колес из стали марки Т по ГОСТ 10791-2011, колес класса С, D по стандарту AAR М-107/М-208 с повышенным содержанием углерода достигаются выше критических, в поверхностных слоях металла обода с поверхности катания образуются структуры мартенсита и бейнита. Превышение скорости охлаждения подповерхностных слоев металла обода с поверхности катания выше критических происходит вследствие большой протяженности зоны ее охлаждения по периметру колеса, охватываемой двумя горизонтальными полками L-образных спрейеров и двумя одноплоскостными спрейерами. При этом подповерхностные слои металла боковых поверхностей обода, охлаждаемые в одном месте вертикальными полками L-образных спрейеров, имеющих значительно меньшую протяженность зоны охлаждения по периметру колеса, всегда имеют полностью перлитную структуру.

Задачей предлагаемого устройства для охлаждения обода при термоупрочнении железнодорожных колес является снижение расхода охлаждающей воды, облегчение удаления отраженной воды и устранение образования паровой «рубашки» между закаливаемой поверхностью и охлаждающей средой, обеспечение скоростей охлаждения металла обода ниже критической по всему сечению с получением структуры тонкопластинчатого перлита по всей толщине обода, также исключение попадания отраженной охлаждающей воды на диски колес, закаливаемых на соседних устройствах.

Поставленная задача решается за счет того, что в устройстве для охлаждения обода при термоупрочнении железнодорожных колес, содержащих 2 приводных опорных и 2 поддерживающих ролика и размещенные между ними спрейеры для подачи охлаждающей жидкости на элементы вращающегося в вертикальной плоскости нагретого до температуры закалки колеса, охлаждение боковых поверхностей обода осуществляется из двух индивидуальных одноплоскостных спрейеров, расположенных между опорными роликами, а охлаждение поверхности катания осуществляется из одного индивидуального спрейера, повторяющего кривизну поверхности катания обода, расположенного между опорным и поддерживающим роликом.

Пример практической реализации изобретения.

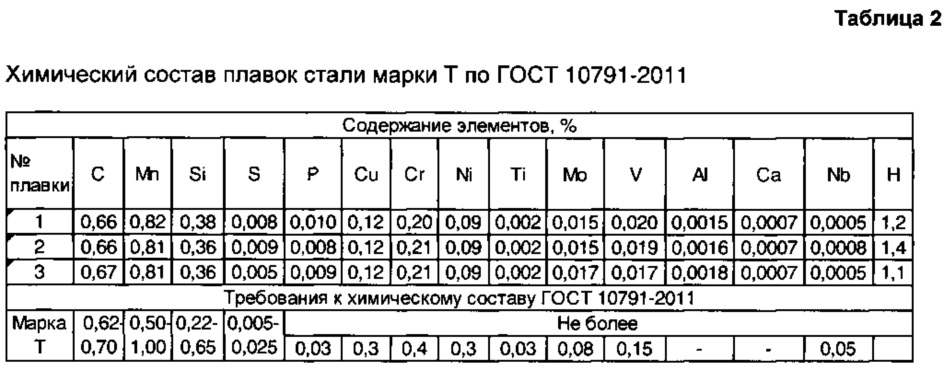

Термической обработке по предлагаемому способу подвергались колеса ∅914 мм из стали класса С по стандарту AAR М-107/М-208 (3 плавки) и ∅957 мм из стали марки Т по ГОСТ 10791-2011 (3 плавки). Химический состав стали опытных плавок приведен в таблицах 1 и 2.

После нагрева колес до температуры аустенизации они подвергались прерывистой закалке. Закалку колес проводили в закалочных устройствах вертикального типа. Охлаждающую жидкость на боковые поверхности обода с наружной и внутренней стороны колеса подавали из 2-х индивидуальных одноплоскостных спрейеров, расположенных между опорными роликами, а охлаждение поверхности катания осуществляли из одного индивидуального спрейера, повторяющего ее кривизну, расположенному между опорным и поддерживающим роликами. После закалки колеса подвергались охлаждению на воздухе и отпуску при оптимальной температуре, окончательной механической обработке и испытаниям в соответствии с требованиями стандартов. Для сравнения использовали результаты испытаний аналогичных колес, термоупрочненных на устройстве-прототипе.

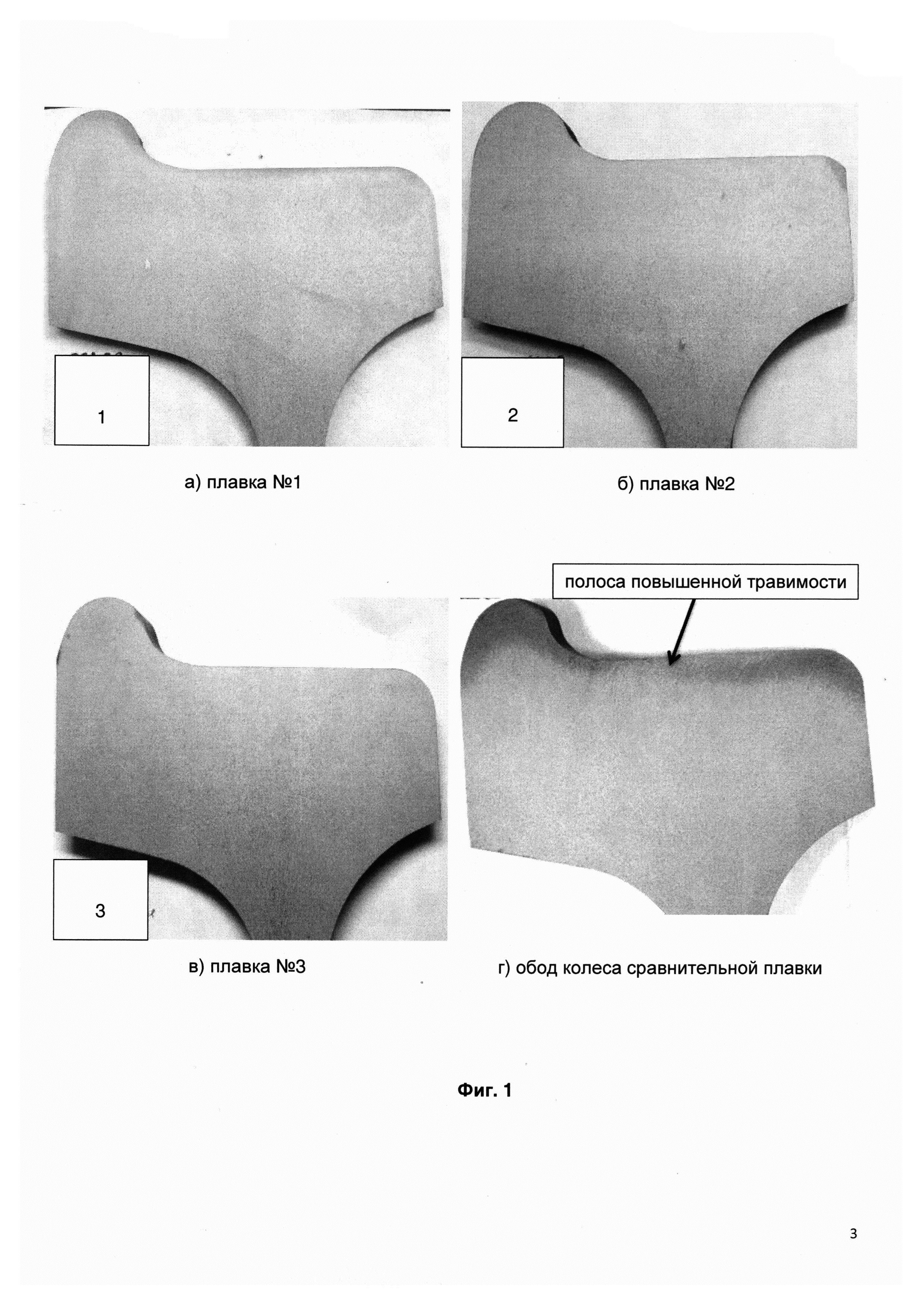

У колес, закаленных на заявленном устройстве, при контроле макроструктуры обода после горячего травления, в отличии от закаленных на устройстве-прототипе, у поверхности катания отсутствовали участки повышенной травимости, что свидетельствует об отсутствии структур, образующихся по сдвиговому и диффузионно-сдвиговому механизму, таких как мартенсит и бейнит.

Фотографии результатов контроля макроструктуры опытных и сравнительного колес представлены на рисунках:

- на фиг. 1 представлена макроструктура ободьев опытных колес и сравнительного колеса из стали класса С по стандарту AAR М-107/М-208 (а-1, б-2, в-3, г-сравнительное);

- на фиг. 2 представлена макроструктура ободьев опытных колес и сравнительного колеса из стали марки Т ГОСТ 10791-2011 (а-1, б-2, в-3, г-сравнительное).

Результаты механических испытаний колес диаметром 957 мм из стали марки Т по ГОСТ 10791-2011, закаленных на предлагаемом устройстве и на устройстве-прототипе, представлены в таблице 3.

Результаты контроля твердости по сечению обода колес диаметром 914 мм класса С по стандарту AAR М-107/М-208, закаленных на предлагаемом устройстве и на устройстве-прототипе, представлены в таблицах 4, 5.

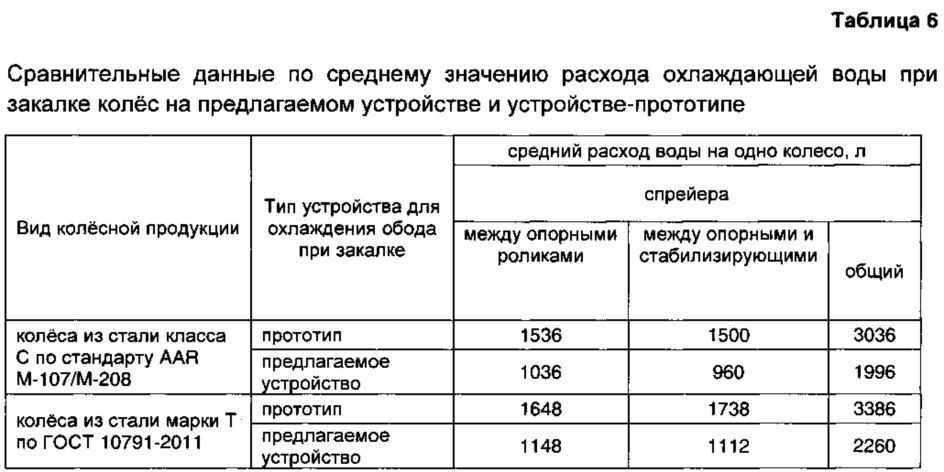

Сравнительные данные по среднему значению расхода охлаждающей воды при закалке колес на предлагаемом устройстве и устройстве-прототипе представлены в таблице 6.

Таким образом, по сравнению с прототипом, использование заявляемого устройства позволяет при достижении одинакового уровня прочностных характеристик обода снизить расход охлаждающей воды на 21-22%, обеспечить скорости охлаждения металла по всему его сечению ниже критических с получением полностью перлитной структуры, что подтверждается отсутствием полос повышенной травимости на подвергнутых горячему травлению образцах. Использование между опорными роликами только двух одноплоскостных спрейеров для охлаждения боковых поверхностей обода способствует беспрепятственному удалению отраженной воды, исключает возможность появления «паровой рубашки» и попадания воды на поверхности дисков колес, закаливаемых на соседних устройствах.

Реферат

Изобретение относится к металлургии, а именно к оборудованию для термической обработки железнодорожных колес, и может быть использовано в черной металлургии и машиностроении в линиях термической обработки колес. Устройство содержит 2 опорных ролика, 2 поддерживающих ролика и размещенные между ними спрейеры для подачи охлаждающей жидкости. При этом спрейеры для охлаждения боковых поверхностей обода, расположенные между опорными роликами, выполнены одноплоскостными, а спрейер для охлаждения поверхности катания обода, расположенный между опорным и поддерживающим роликами, выполнен повторяющим кривизну поверхности катания обода. Изобретение направлено на снижение расхода охлаждающей воды, облегчение ее удаления, устранение образования паровой «рубашки» между закаливаемой поверхностью и охлаждающей средой, обеспечение скоростей охлаждения металла обода ниже критической по всему сечению с получением структуры тонкопластинчатого перлита по всей толщине обода и исключение попадания воды на диски колес соседних устройств. 2 ил., 6 табл.

Комментарии