Изобретение относится к устройствам для формирования головок на стержнях в частности, шляпок

гвоздей.

Известно устройство для фор«)ирования головки на стержне,содержащее

кольцевой инструмент с расположенными по его окружности матрицами

, с отверстиями и щеками для размещения и крепления стержней и деформирующий ролик, установленные

с возможностью вращения вокруг своих осей Cl.

Однако известная конструкция

сложна и малопроизводительна.

Цель изобретения - упрощение

конструкции И.повыиение производительности .

Поставленная цель достигается

тем, что в устройстве для формирования голо1вки на стержне, содержащем

кольцевой инструмент с распооженными по его окружности матрицами

с отверстиями и щеками для разеоления и крепления стержней и деформирующий ролик, установленные с

возможностью вращения вокруг своих осей, деформирующий ролик размещен

внутри кольцевого инструмента так, что их оси параллельны, а оси матриц расположены перпендикулярно

оси кольцевого инструмента.

Ось каждой матрицы расположена

под острым углом к радиусу кольцевого инструмента.

Кольцевой инструмент содержит

по меньшей мере два кольца с соответствующим

числом полуматриц, при этом плоскости вращения колец образуют одна относительно другой

острый угол.

Каждое кольцо и контактирующий с

ним ролик имеют дорожки качения, выполненные соответственно на внутреиней поверхности кольца и наружно поверхности ролика, при этом диамет дорожки качания ролика меньше диаметра

пбверхности ролика, взаимодей ствукицей со сте1жнвм, а между повер ност.ями ролика и поверхностями матриц

предусмотрен зазор. Дорожки качения кольцевого инстр мента выполнены в виде зубчатого

колеса. Каждая полость матришл включает в себя каналообразнут полобть, перехсщятую

в равнсжерно увеличивающееся на конце, обращеинс 4 к центру кольцевого инструмента

G целью обеспечения возможностей изготовления стержней с Г-образиой голОВКОй одна шека матрицы разме1пена

выше другой, а ролик разме& ен так, что его плоская боковая поверх

ность ковтактирует с высокой щекой . V Одна щека матрищл размещена выше

яругой а ролик имеет кольцевой выс туп со стороны нижней щеки матрищз аа валу деформирующего ролика по

Kpafliiee мере с одной стороны его установлено зубчатое колесо, а коль инструмент снабжен другими

эубьями, размешенными на его внутренней поверхности с возможностью взаи 4одействия с зубчатьфг колесом

ролика:, причем диаметр делительной окружности зубчатого колеса меньше

, чем диамет р поверхности деформир1 йщего ролика, обращенного к матрицам.

Устройство имеет одно рриводное зубчатое колесо для взаимодействия с внутренними зубьями в одном из

колец, а между роликом и кольцом размещена защитная пластина, расположенная

вплотнЗгТо к внутренней поверхности кольца. Рабочая поверхность выполнена

шероховатой. Ролик f средней части рабочей поверхности имеет кольцевой буртик

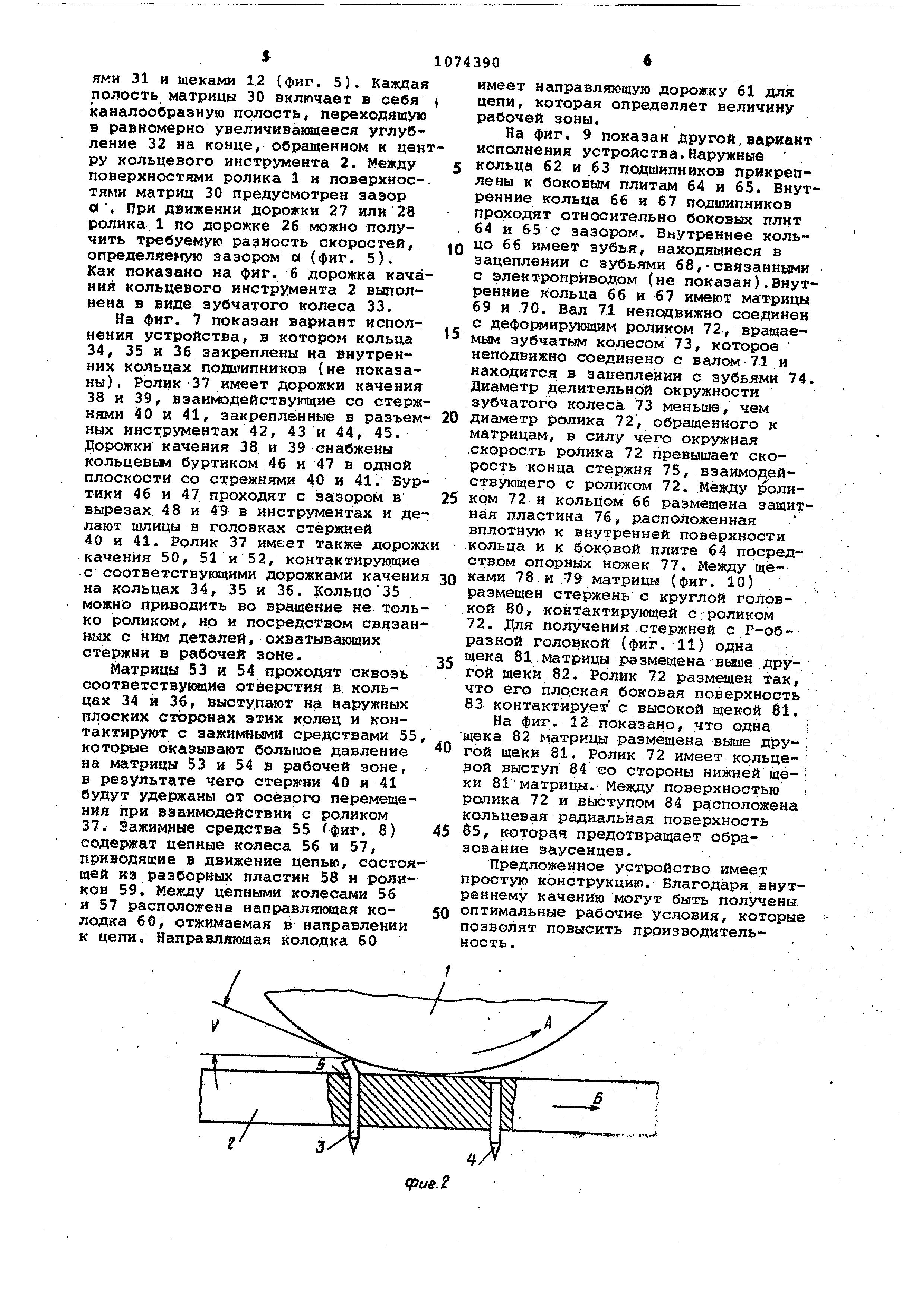

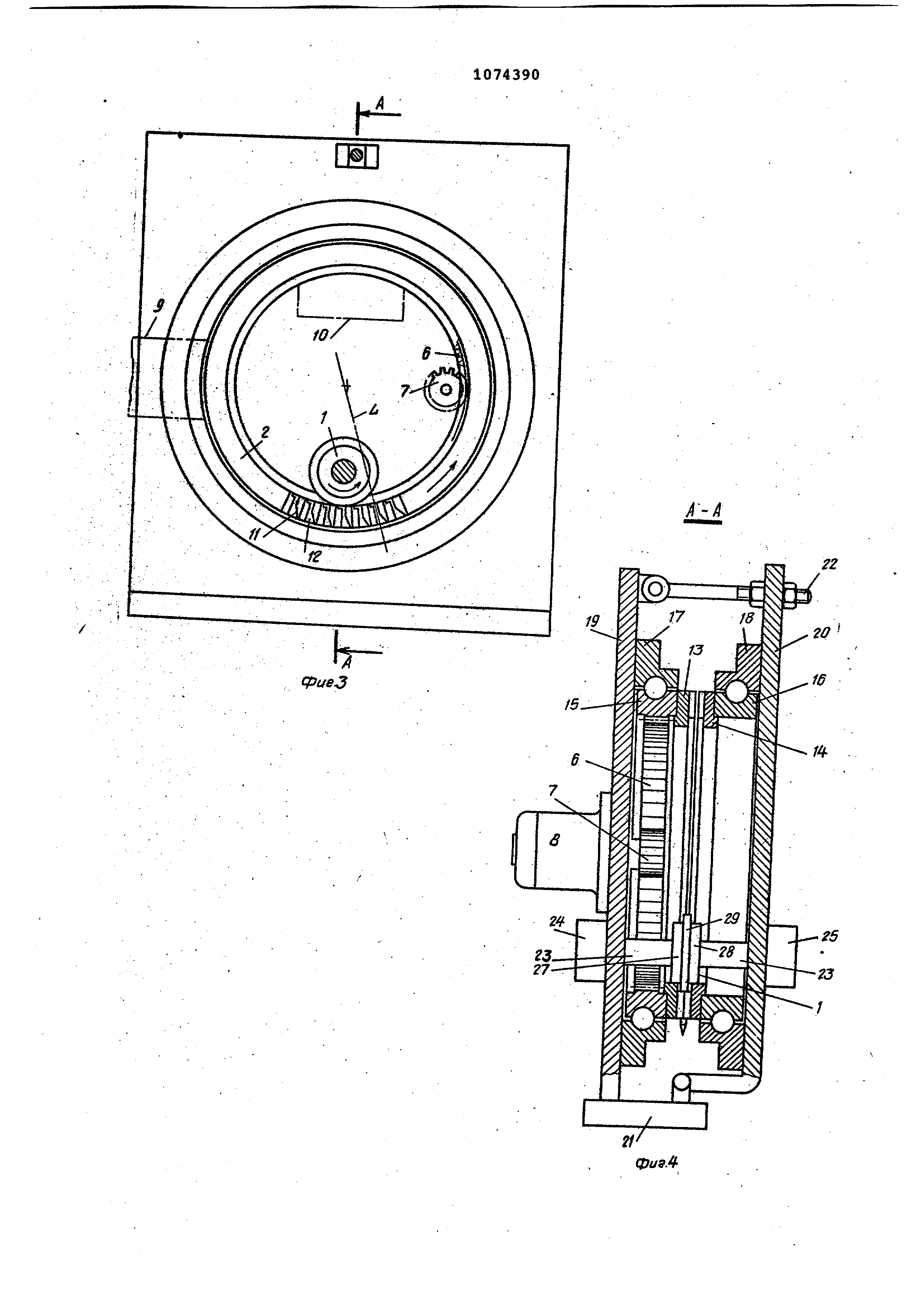

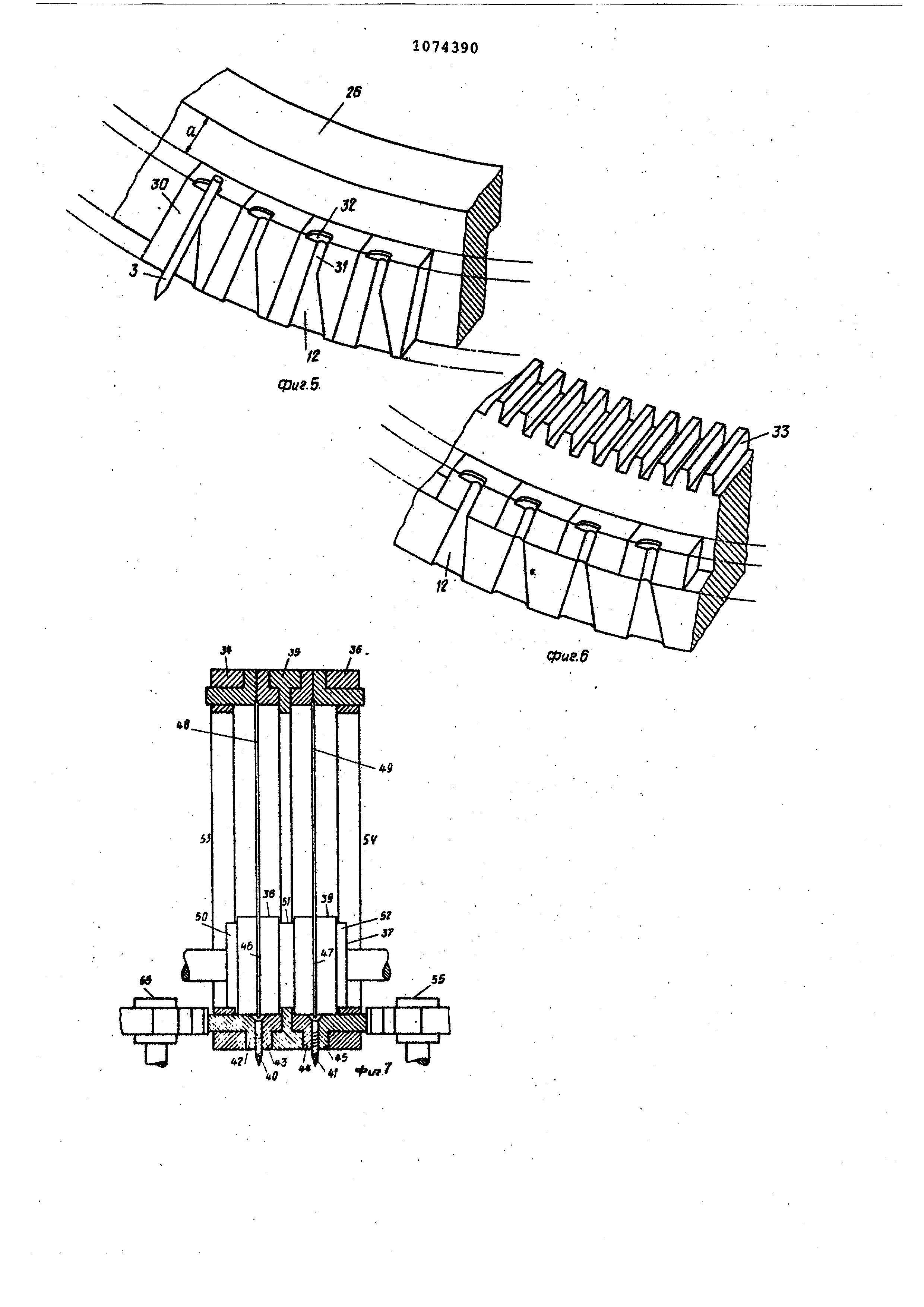

На фиг, 1 изображено взаимодействие деформирующего ролика с кольцевьтм инструментом; на фиг. 2 - то

же,, вариант исполнения; на фиг. 3 устройство , общий вид; на фиг.4 разрез А-А на фиг.3; на фиг. 5 и б

варианты исполнения кольцевого инструмента; на фиг. 7 - вариант исполнения устройства по фиг. 3;

на фиг. 8 - зажимные средства; на фиг. 9 - вариант исполнения устройства

по фиг. 3; на фиг. 10-12 варианты размещения матриц. Ролик 1 вращается в направлений

стрелки А и взашюдействует с закрепленными на кольцевом инструменте 2 заготовками для гвоздей 3 и 4

(фиг. 1). Кольцевой инструмент 2 перемещается поступательно в направ лении стрелки Б. Окружная скорость

ролика 1 несколько выиге, чем скорость движения кольцевого инструмента

2. Полость 5 определяет форму головки стерж я. Угол входа и (Лиг.1) равен углу между касательной

к деформирующему ролику 1 в точке , где он первоначально сталкивается со стержнем 3 и касательной к

кольцевому инструменту 2 в точке, где сте{пгевь 3 закреплен в кольцевом инструменте 2, касательная к

кольцевому инструменту Z параллельна ему. Для изготовления стержней 3 и 4

с уменьЁЮННой головкой (фцг..2} угол входа V должен быть несколько большим. При стгшкиваиии стержня 3

с рояиком 1 стержень 3 будет сгибаться «зад и вииэ к полости 5. Угол V становится острым, трение

между деформиругасим роликом 1 и стержнем 3 приводит к начальной прокатке

, что обеспечивает получение стержней без заусенцев и с определенным допуском.

Кольцевой инструмент 2 (фиг. 2) имеет внутренние б, -которые проходят с некоторым осевым зазором

между ним и боковыми сторонами дефо жлируютего ролика 1 и находится

в .зацеплении с зубчатьамколесом 7, вращакяцимся от электродвигателя 8.

Окружная скорость деформирующего ролика 1 выите внут1ренней окружной

скорости кольцевого инструмента 2 и их оси С и L параллельны (фиг.3).

Операции правки, резки, заострения , вставление стержней в кольцевой

инструмент 2 выполняются на позиции 9. Готовые стержни с головками удаляются на позиции 10. Стержни

3 и 4 вставлены радиально между наклонными стенками 11 в щеках 12 для

размещения и крепления стержней. Кольцевой инструмент 2 (фиг. 4)

состоит из двух наклонных относительно друг друга колец 13 и 14, закрепленных

соответственно на внутренних кольцах 15 и 16 подишпников. Наружные кольца 17 и 18 подшипников

закреплены на опорных плитах 19 и 20. Плита 19 неподвижно закреплена

на основании 21, а плита 20 - шарнирно . Плиты 19 и 20 перемещаются

относительно друг друга посредством болта 22. Деформир5 щий ролик 1 закреплен

на валУ 23, установленном с возможностыо вращения в плитах19 и 20 на сферических подшипниках

24 и 25. каждое кольцо 13 и 14 имеет кольцевую дорожку 26, а деформирующий

ррпик 1 - дорожки качения 27 и 28, выполненные на его наружной поверхности . Диаметр дорожки качения

роликаменьше диаметра поверхности ролика, взаимодействующей со стержнем;

Поверхности 29 ролика 1 взаимодействует со стержнями. Кольцевой инструмент 2 имеет расположенные по

его окружности матрида 30 с отверетиями 31 и щеками 12 (фиг. 5). Каждая

полость матрицы 30 включает в себя каналообразную полость, переходящую

в равномерно увеличиваюаееся углуб ление 32 на конце, обращенном к цен ру кольцевого инструмента 2. Между

поверхностями ролика 1 и поверхностями матриц 30 предусмотрен зазор ft. При движении дорожки 27 или28

ролика 1 по дорожке 26 можно получить требуемую разность скоростей, определяемую зазором с (фиг. 5).

Как показано на фиг. 6 дорожка кача ния кольцевого инструмента 2 выполнена в виде зубчатого колеса 33.

На фиг. 7 показан вариант исполнения устройства, в котором кольца 34, 35 и 36 закреплены на внутренних

кольцах подцтипников (не показаны ). Ролик 37 имеет дорожки качения 38 и 39, взаимодействующие со стерж

нями 40 и 41, закрепленные в разъем ных инструментах 42, 43 и 44, 45. Дорожки качения 38 и 39 снабжены

кольцевым буртиком 46 и 47 в одной плоскости со стрежнями 40 и 41. Бур тики 46 и 47 проходят с зазором в

вырезах 48 и 49 в инструментах и де лают шлицы в головках стержней 40 и 41. РОЛИК 37 имеет также дорож

качения 50, 51 и 52, контактирующие с соответствующими дорожками качени на кольцах 34, 35 и 36. Кольцо35

можно приводить во вращение не толь ко роликом, но и посредством связан ных с ним деталей, охватывающих

стержни в рабочей зоне. Матрицы 53 и 54 проходят сквозь соответствующие отверстия в кольцах

34 и 36, выступают на наружных плоских сторонах этих колец и контактируют с зажимными средствами 55

которые оказывают большое давление на матрицы 53 и 54 в рабочей зоне, в результате чего стержни 40 к 41

будут удержаны от осевого перемещения при взаимодействии с роликом 37. Зажимные средства 55 . 8)

содержат цепные колеса 56 и 57, приводящие в движение цепью, состоя

щей из разборных пластин 58 и роликов 59. Между цепными колесами 56

и 57 расположена направляющая колодка 60, отжимаемая в направлении к цепи. Направляющая колодка 60

имеет направляющую дорожку 61 для цепи, которая определяет величину

рабочей зоны. На фиг. 9 показан другой,вариант исполнения устройства.Наружные

кольца 62 и 63 подшипников прикреплены к боковым плитам 64 и 65. Внутренние кольца 66 и 67 подшипников

проходят относительно боковых плит 64 и 65 с зазором. Внутреннее кольцо 66 имеет зубья, находящиеся в

зацеплении с зубьями 68,связанными с электроприводом (не показан).Внутренние

кольца 66 и 67 имеют матрицы 69 и 70. Вал 7.1 неподвижно соединен с деформирующим роликом 72, вращаемым

зубчатым колесом 73, которое неподвижно соединено с валом 71 и находится в зацеплении с зубьями 74.

Диаметр делительной окружности зубчатого колеса 73 меньше, чем диаметр ролика 72, обращенного к

матрицам, в силу чего окружная скорость ролика 72 превышает скорость

конца стержня 75, взаимодействующего с роликом 72. .Между роликом 72 и кольцом 66 размещена защитная

пластина 76, расположенная вплотную к внутренней поверхности кольца и к боковой плите 64 посредством

опорных ножек 77. Между щеками 78 и 79 матрицы (фиг. 10) размещен стержень с круглой головкой

80, контактирующей с роликом 72. Для получения стержней с Г-образной головкой (фиг. 11) одна

щека 81.матрицы размещена выше другой щеки 82. Ролик 72 размещен так,

что его плоская боковая поверхность 83 контактирует с высокой щекой 81.

На фиг. 12 показано, что одна I щека 82 матрицы размещена выше дру-i

гой щеки 81. Ролик 72 имеет кольце-. вой выступ 84 со стороны нижней ще-I

ки 81матрицы. Между поверхностью ролика 72 и выступом 84 расположена кольцевая радиальная поверхность

85, которая предотвращает образование заусенцев. Предложенное устройство имеет

простую конструкцию. Благодаря внутреннему качению могут быть получены

оптимальные рабочие условия, которые позволят повысить производительность .

Комментарии