Термическое формование хирургических игл из тугоплавких сплавов - RU2480306C2

Код документа: RU2480306C2

Чертежи

Описание

Данная заявка на патент относится к патентной заявке под серийным номером 11/756679, озаглавленной «Thermal Forming of Refractory Alloy Surgical Needles and Fixture and Apparatus», поданной от того же числа и включенной в настоящее описание путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Область техники, к которой относится изобретение, - хирургические иглы, в частности способы термического формования хирургических игл из тугоплавких сплавов.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Хирургические иглы хорошо известны в области техники, связанной с оперативным вмешательством. Как правило, иглы скреплены с шовным материалом и используются при различных операциях по сближению ткани. Важно, что, когда хирург проводит операции на пациентах, иглам приходится работать в различных условиях. Хирургические иглы могут использоваться при «тонких» хирургических вмешательствах на относительно мягких и нежных тканях, например при операциях на печени или легких, а также при гораздо более «грубых» операциях, где участвуют более жесткие и твердые ткани, например при глазных операциях, при пластических операциях или операциях коронарного шунтирования. Хирургические иглы также используются при различных ортопедических операциях. Хирургические иглы должны быть способны проникать в ткань быстро и эффективно, при минимальных усилиях хирурга по их введению и минимальном травмировании ткани. Особенно важно, чтобы игла сохраняла конструктивную целостность на протяжении множества циклов работы, когда хирург проводит сближение ткани.

Хирургические иглы могут выполняться из различных материалов, которые обладают необходимой прочностью и технологичностью. В число таких материалов входят нержавеющая сталь различных марок, в том числе 420, 455, 4310, а также различные марки специальных мартенситно-стареющих сталей, в том числе Ethalloy (Ethicon, Inc., Somerville, N.J.). Хотя иглы, выполненные из таких традиционных материалов, способны нормально работать, постоянно ведется поиск путей улучшения характеристик хирургических игл, что пойдет на пользу как хирургу, так и пациенту. Определенные тугоплавкие металлы обеспечивают уникальные характеристики, такие как исключительные твердость и прочность, что придает иглам для сшивания желаемые эксплуатационные характеристики. Однако формуемость многих тугоплавких сплавов при комнатной температуре ограничена, и она часто значительно ниже формуемости других металлов, которые обычно используются при производстве игл для сшивания. Таким образом, при изготовлении хирургических игл из тугоплавкого сплава могут возникнуть трудности, поскольку на множестве этапов традиционного производственного процесса от материала требуется существенная пластичность. Тело иглы для сшивания часто формуется под прессом или штампуется, чтобы получить плоские стороны, способствующие захвату и приданию направления игле в держателе игл для сшивания. Тело иглы, отформованное для получения плоских сторон, также может придать игле для сшивания некоторую дополнительную прочность и жесткость. Острие иглы также может быть отштамповано для получения режущих кромок, желательных для проникновения в определенные ткани. Кроме того, иглы, как правило, искривлены и принимают различный изогнутый вид, например форму 1/4, 3/8 или 1/2 кольца, с целью облегчения проведения определенных хирургических операций. Хирургические иглы должны пройти обработку в процессе их изготовления, чтобы обеспечить крепление хирургической нити. Один из способов крепления шовного материала к хирургической игле заключается в высверливании слепого отверстия в проксимальном конце иглы для приема конца хирургической нити. В случае шовного материала, закрепленного в канале, в отличие от шовного материала, закрепленного в высверленном отверстии, каналы иглы обычно получают штамповкой или вырубкой в проксимальном конце иглы для сшивания. При любой схеме крепления проксимальные концы игл обычно подвергаются штамповке для удерживания конца нити в канале или в отверстии.

Формование тугоплавких сплавов для получения материала для игл для сшивания широко не исследовано. Традиционные способы формования игл, как правило, неприменимы для тугоплавких сплавов. Например, известен способ формования отверстия для приема нити в стальных иглах путем вдавливания перфорирующего инструмента в основание иглы для сшивания, когда материал иглы нагрет до температуры, близкой к температуре плавления, Tm, между температурой горячего формования и температурой литья сплава. Этот способ не может быть использован для тугоплавких сплавов по нескольким причинам. Если сплав находится при температуре, близкой к температуре плавления сплава, вполне вероятно, что произойдет рекристаллизация сплава. На самом деле рекристаллизация часто происходит при значительно более низких температурах, для многих сплавов - около 0,4 Tm. Если тугоплавкие металлы нагреть до температуры, близкой к их температуре плавления, произойдет рекристаллизация упрочненной структуры и можно ожидать, что произойдет снижение их важнейших характеристик и даже проявятся характеристики хрупкости при комнатной температуре в силу эффекта изменения микроструктуры при температуре перехода из пластичного состояния в хрупкое (DBTT). Кроме того, такая технология приемлема в отношении сплавов, стойких к окислению, а это не относится к тугоплавким сплавам (особенно к сплавам бинарной системы W-Re), поскольку эти сплавы легко окисляются при температурах значительно ниже их температуры плавления.

Описанные ранее способы формования иглы могут привнести существенные напряжения в материал иглы, а если материал не проявляет достаточной пластичности, то может произойти растрескивание и/или расщепление иглы для сшивания. Многие тугоплавкие сплавы имеют температуру перехода из пластичного состояния в хрупкое (DBTT) выше комнатной, а следовательно, возможности пластически деформировать эти тугоплавкие сплавы при различных операциях по формованию хирургических игл существенно ограничены. Однако при температурах выше DBTT способность к пластическому деформированию тугоплавких сплавов существенно возрастает. Слишком высокие температуры, однако, приводят к рекристаллизации и увеличению размера зерна сплава, что приводит к заметным изменениям характеристик и может пагубно сказаться на эксплуатационных свойствах игл для сшивания.

Таким образом, имеется потребность в данной области техники в новых способах изготовления и формования игл для сшивания из тугоплавких сплавов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с этим раскрывается новый способ термического формования игл для сшивания из тугоплавких сплавов. В данном способе обеспечивается заготовка для иглы из легированного сплава. Заготовка для иглы выполнена из тугоплавкого металлического сплава. По меньшей мере часть заготовки для иглы нагревается до температуры выше температуры перехода из пластичного состояния в хрупкое, но ниже температуры рекристаллизации сплава. Нагретой заготовке для иглы механическим способом придается форма хирургической иглы.

Эти и другие аспекты настоящего изобретения станут более ясными из последующего описания и прилагаемых чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фигурах 1А-С показана схема осуществления способа термического формования по настоящему изобретению с использованием резистивного нагрева.

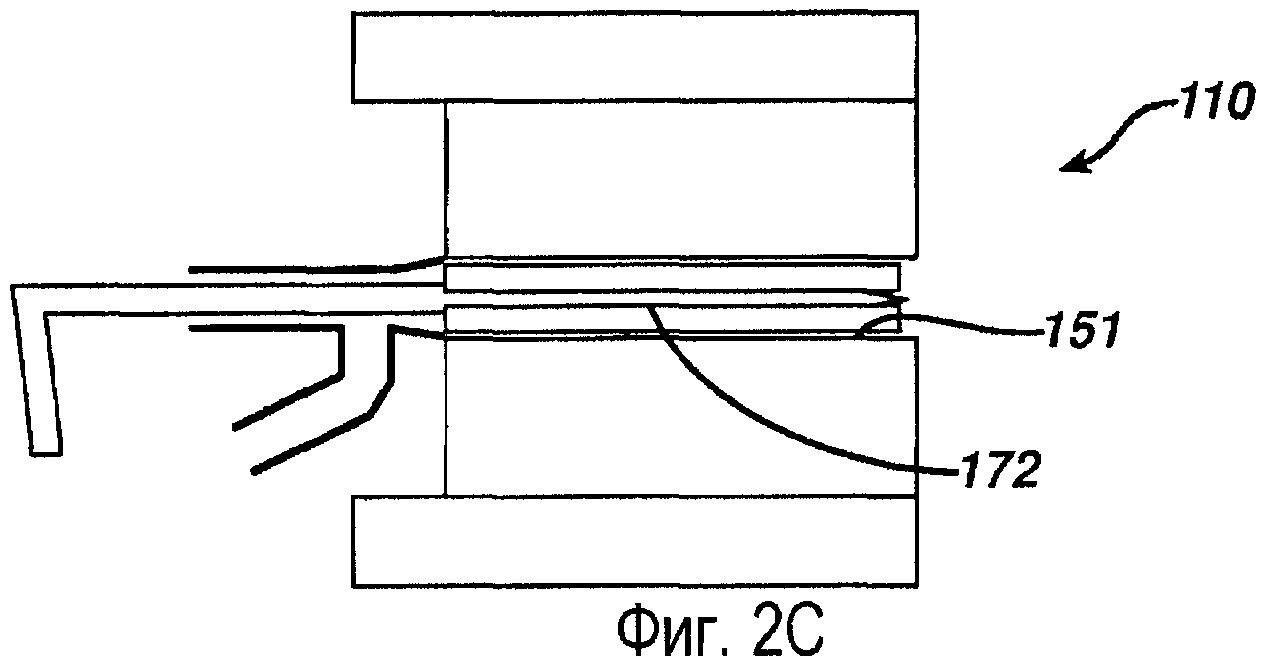

На Фигурах 2А-С показан альтернативный вариант осуществления настоящего изобретения для термического формования игл из тугоплавких сплавов с использованием системы нагнетания горячего газа.

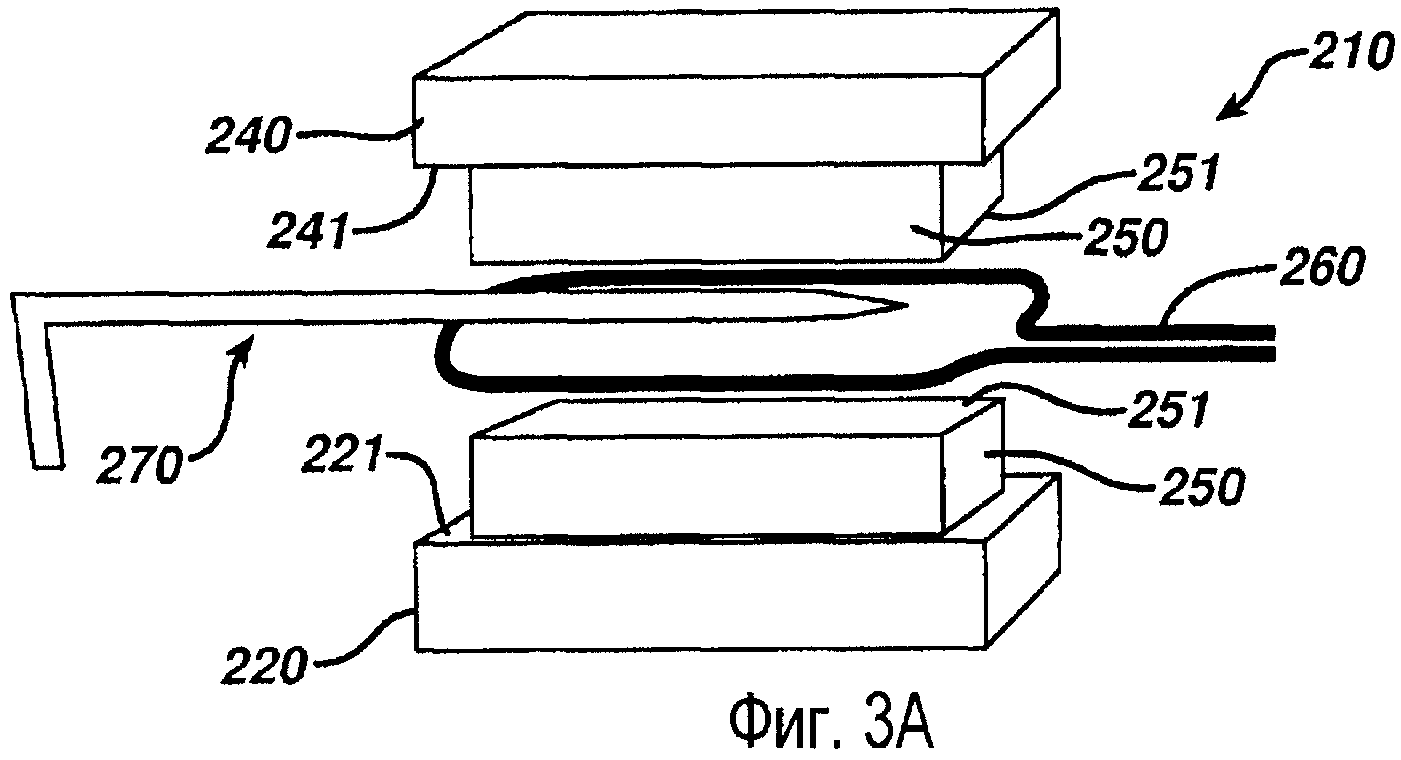

На Фигурах 3А-С показан еще один альтернативный вариант осуществления настоящего изобретения для термического формования игл из тугоплавких сплавов с использованием резистивного нагревательного элемента.

ПРОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Используя новые способы термического формования по настоящему изобретению, тугоплавкие сплавы, используемые при изготовлении игл для сшивания, нагревают до температуры выше их температуры DBTT на заданном операционном этапе формования для обеспечения существенного пластического деформирования, но ниже температуры рекристаллизации сплава, чтобы не допустить снижения характеристик иглы для сшивания. Раскрывается несколько способов термической обработки и формования материала игл для сшивания в процессе операций по формованию иглы. Иглы, изготовленные из тугоплавких металлических сплавов, прошедших обработку с использованием новых способов обработки при термическом формовании по настоящему изобретению, демонстрируют многочисленные потенциальные улучшения эксплуатационных характеристик игл, в том числе увеличенное сопротивление изгибу, получение выраженной конструкции балки с двутавровым профилем (т.е. конструкционной особенности) и острием иглы, что повышает прочность, жесткость и проникающую способность, повышенную пластичность и ударную вязкость, а также приобретение цветовой окраски путем поверхностного окисления.

Следующие термины, используемые в настоящем описании, имеют следующие значения.

Температура перехода из пластичного состояния в хрупкое (DBTT) - температура, выше которой наблюдается существенное повышение пластичности сплава. В рамках настоящего описания DBTT определяется как температура, при которой относительное удлинение при разрыве сплава составляет по меньшей мере 5% в испытаниях на простое растяжение.

Тугоплавкий сплав - сплав, содержащий один или несколько элементов: W, Mo, Re, Os, Ir, Ta, Nb, Zr, Y, температура DBTT которого выше комнатной.

Температура рекристаллизации - температура, при которой на уровне микроструктуры сплава образуются новые зерна.

Пластичность - способность сплава воспринимать пластические деформации без разрушения.

Относительное удлинение при разрыве - измеренное относительное удлинение образца в процентах в испытании на простое растяжение, используемое для оценки пластичности.

Простое растяжение - растяжение, проводимое по одной оси, при котором по другим осям ограничения не накладываются.

Термическое формование - пластическое формование, проводимое на нагретом изделии.

Заготовка для иглы - удлиненный кусок прутка, участок которого путем ряда технологических операций принимает форму иглы для сшивания.

Изгибающий момент начала пластичного течения - количественная характеристика момента, который необходим для начала пластического деформирования в испытаниях на изгиб (стандарт ASTM F-1840-98а).

Изгибная жесткость (жесткость при изгибе) - сопротивление упругому деформированию изогнутой иглы для сшивания.

Упругое деформирование - деформирование, деформация или смещение, которые восстанавливаются после снятия приложенной нагрузки.

Тело иглы в виде балки двутаврового профиля - любая конструкция тела иглы, включающая в себя плоские противоположные стороны (в отличие от полностью закругленной конструкции).

Максимальный изгибающий момент - наибольший момент, прикладываемый к игле во время испытания на изгиб (стандарт ASTM F-1840-98а).

Характеристики материала - характеристики, присущие самому материалу, получаемые путем испытаний, при которых форма иглы и поверхностные свойства не влияют на результаты. Примеры: модуль Юнга, предельная прочность при растяжении (в испытании на простое растяжение), а также микротвердость.

Зернистая структура - совокупность кристаллов с общей периодичностью атомной структуры, которые в своем множестве составляют материал иглы.

Дислокация - линейный дефект зернистой структуры, который проявляется в «недостающей» атомной плоскости, что обычно необходимо для обеспечения возможности пластического деформирования металлов при комнатной температуре или близкой к ней.

Следует отметить, что термины «хирургическая игла» и «игла для сшивания» используются как взаимозаменяемые в настоящем описании.

Металлические сплавы, которые могут быть полезны на практике в рамках настоящего изобретения, включают в себя традиционно известные тугоплавкие металлические сплавы, в том числе: вольфрам, вольфрам-рений, вольфрам-осмий, молибден, молибден-рений, молибден-цирконий-титан, иридий и т.п.

Добавки рения могут существенно повысить пластичность сплавов W-Re. Опубликованные результаты по выплавленным в дуговой печи сплавам с различным содержанием рения раскрыты в технической публикации NASA (NASA TN D-4567), озаглавленной «Yielding and Fracture in Tungsten and Tungsten-Rhenium Alloys». Сплав вольфрам-25%рений показал значительное относительное удлинение при разрыве при температуре, близкой к комнатной, в то время как у образца из чистого вольфрама сколь-нибудь значительного относительного удлинения при разрыве не наблюдалось. При более внимательном изучении чистого вольфрама стало ясно, что заметное повышение относительного удлинения при разрыве происходило в температурном диапазоне 520-600 К. В этом температурном диапазоне сплав переходит из хрупкого состояния в пластичное. Температура перехода из пластичного состояния в хрупкое (DBTT) часто используется для установления границы такого перехода к пластичности, и, хотя подобная терминология является нормой в сфере металлургии, действительный переход в поведении материалов обычно не происходит при какой-то одной строго определенной температуре, а скорее происходит в поликристаллическом образце в некотором диапазоне температур. Ширина такой области DBTT-перехода может увеличиваться с увеличением содержания рения, при этом у сплавов с высоким содержанием рения наблюдается постепенное плавное повышение относительного удлинения при разрыве с увеличением температуры в отличие от более быстрого изменения в «чистом» сплаве. Тем не менее ясно, что нагрев существенным образом увеличивает пластичность, проявляемую сплавами W-Re. Согласно отчету NASA в случае сплава W-25%Re величина пластичности при комнатной температуре примерно удваивается при 500 К и становится примерно в четыре раза выше при 700 К. Для удобства автор этого исследования NASA выбрал температуру, при которой сплав показал 5% относительное удлинение при разрыве, в качестве температуры перехода из пластичного состояния в хрупкое (DBTT), что для сплава W-25%Re составляет 350 К. Следует отметить, что другие факторы, такие как присутствие примесей в сплаве, размер зерна и предыстория по деформационному упрочнению, также могут повлиять на начальную температуру проявления пластичного поведения (и приведенное в отчете значение температуры DBTT).

Иглы для сшивания традиционно и наиболее часто выполняются из прутка посредством множества традиционных технологических этапов: правки прутка, образования заготовки для иглы, штамповки острия и/или шлифовки острия, формования тела иглы, изгибания, высверливания отверстия для приема нити или образования канала, полировки, силицирования и т.д. Технологические этапы могут включать в себя один или несколько промежуточных этапов по механической, химической, тепловой и/или электрической обработке. Операции по формованию иглы для сшивания часто приводят к существенным пластическим деформациям материала иглы. Даже сплавы с высоким содержаниям рения обладают ограниченной способностью к пластическим деформациям, при этом относительное удлинение при разрыве редко превышает 7% при комнатной температуре, а обычно составляет менее 5%. Такой недостаток пластичности при комнатной температуре может наложить ограничения на форму и конструкцию иглы для сшивания. В частности, иглы для сшивания обычно выполняются с возможностью придания прямоугольной формы сечения телу или промежуточной секции иглы. Такое прямоугольное сечение способствует захвату иглы и управлению иглой для сшивания с помощью иглодержателя в дополнение к приданию некоторого незначительного увеличения прочности и жесткости. Для того чтобы образовать прямоугольное сечение обычно проводится ряд традиционных операций по штамповке, при которых игла частично расплющивается между двумя параллельными противоположными звеньями штампа. Эти операции по штамповке могут привести к тому, что деформации при формоизменении могут превысить разрушающие деформации сплава W-Re при комнатной температуре. Таким же образом острие иглы обычно штампуется с использованием различных традиционных форм штампа, а также традиционных операций по штамповке и оборудования. Штамповкой можно получить множество традиционных форм острия, в том числе, но без ограничения перечисленным: конусообразное острие, режущую кромку или различные сочетания конуса и режущей кромки. Иглы с режущей кромкой обычно обеспечивают наилучшие характеристики проникновения в ткань при минимальном травмировании ткани. Однако в отличие от конусообразного острия или игл с обработанной конусообразной поверхностью, которые можно получить путем последовательности операций по шлифовке, иглы с режущими кромками оптимальной конструкции требуют выполнения операций по штамповке острия, что подвергает материал иглы существенным деформациям при формоизменении, а следовательно, в заготовке для иглы могут образоваться трещины, если формование проводится при температурах ниже температуры DBTT тугоплавкого сплава. В частности, иглы с радиально вогнутыми режущими кромками (radius hollow cutting edges), описанные Smith и др. в патенте США № 5797961 A, который включен сюда путем ссылки, позволяют получить исключительные характеристики по проникновению в ткани с минимальным травмированием, но при изготовлении должны пройти операцию по штамповке со значительным деформированием. Другие конструкции острия иглы с режущими кромками для глазных операций и микрохирургии столь же сложны, и при том, что обладают образцовыми характеристиками по проникновению в ткань, также требуют проведения операций по штамповке со значительным деформированием при их изготовлении. Наконец, на проксимальном конце игл могут быть традиционно образованы каналы, чтобы способствовать креплению шовного материала. Такой подход в особенности применим к иглам для сшивания с диаметром прутка менее ~ 0,006'', которые чрезвычайно трудно сверлить механически или сверлить лазером с целью создания отверстия для приема шовной нити. В процессе образования канала в игле обычно имеет место существенное пластическое деформирование, и, если тугоплавкий сплав формуется при комнатной температуре ниже температуры DBTT, с большой вероятностью появятся трещины.

Новые способы настоящего изобретения повышают формуемость тугоплавких металлических сплавов, таких как сплавы на основе вольфрама, в целях изготовления игл для сшивания. Эти новые способы термического формования по настоящему изобретению обеспечивают положение, при котором заготовка иглы для сшивания из металлического сплава непосредственно перед операцией формования или во время нее нагревается до температуры, которая превышает температуру DBTT (где DBTT определяется как температура, при которой относительное удлинение при разрыве сплава составляет по меньшей мере 5% в испытаниях на растяжение), но при этом эта температура ниже температуры рекристаллизации сплава (где температура рекристаллизации определяется, отвечая задачам настоящего раскрытия, как любая температура, которая ведет к образованию новых зерен в микроструктуре сплава в ходе упомянутой операции формования). Важно предотвратить рекристаллизацию сплава, поскольку рекристаллизованная микроструктура обычно обладает пониженной прочностью при растяжении и более низким пределом текучести, при этом и то, и другое пагубно сказывается на эксплуатационных характеристиках иглы для сшивания. Кроме того, рекристаллизация тугоплавких сплавов, в частности сплавов на основе вольфрама, часто ведет к охрупчиванию сплава путем дальнейшего повышения температуры DBTT, что является следствием устранения дислокаций, которое происходит в процессе рекристаллизации.

При том, что механическое формование заготовки иглы для сшивания из тугоплавкого металла, проводимое при повышенных температурах, может стать обязательным для предотвращения разрушения, выполнить его непросто, поскольку оборудование, используемое при изготовлении игл для сшивания, обширно по своей природе и в нем задействованы различные специализированные формовочные блоки, которые обычно выполняют индивидуальные операции по формованию иглы серийно одну за другой, и такое оборудование, в целом, не может подвергаться воздействию повышенных температур на долгое время, оставаясь исправным. Такое оборудование обычно представляет собой прецизионное оборудование с высоким быстродействием, и излишнее тепло может привести к поломкам механических частей. По этой причине нагрев заготовки иглы из тугоплавкого металла должен быть ограничен в очень малой области оборудования, где может быть использована инструментальная оснастка, стойкая к нагреву или с водяным охлаждением. По альтернативному варианту, нагревом, используемым при формовании заготовок иглы, следует управлять, например, включая, а затем отключая его точно по времени, для нагрева главным образом иглы, а не окружающей инструментальной оснастки и оборудования. Альтернативно инструментальная оснастка может приводиться в работу так, чтобы существенно ограничить время ее присутствия в зоне термического формования.

Альтернативные варианты осуществления способов по настоящему изобретению для термического формования игл in situ, предназначенные для нагрева заготовки иглы из металлического сплава в процессе формования или непосредственно перед ним, представлены на Фигурах 1-4, и дано их описание. Эти способы включают в себя, но без ограничения перечисленным: 1) резистивный нагрев иглы, 2) нагрев иглы при принудительной подаче газа, 3) нагрев иглы, управляемый элементом, а также 4) лазерный нагрев иглы.

В начале на Фигурах 1А-С показан вариант осуществления способа по настоящему изобретению при резистивном нагреве. Можно видеть, что штамповая оснастка 10 для формования имеет нижнее основание 20 оснастки и верхнее подвижное звено 40. Соответственно на внутренней поверхности 21 основания 20 оснастки и внутренней поверхности 41 подвижного звена 40 закреплены штамповые звенья 50, каждое из которых имеет внутреннюю контактную поверхность 51 для зацепления с заготовкой 70 иглы из металлического сплава. Можно видеть, что оснастка 10 имеет пару противоположных электродов 80, имеющих контактные поверхности 81. Электроды 80 посредством пружин 90 крепятся с возможностью перемещения соответственно к основанию 20 оснастки и подвижному звену 40. Электрод 100 крепится к проксимальному концу 71 заготовки 70 иглы. В процессе резистивного нагрева иглы обеспечивается электрический контакт через заготовку иглы от дистального конца 75 заготовки 70 иглы посредством электродов 80 до проксимального конца 71 заготовки иглы посредством электрода 100, и через заготовку 70 иглы пропускается ток для ее резистивного нагрева до температуры, желаемой для проведения операции по формованию. Электрический контакт может осуществляться по длине заготовки 70 иглы, когда заготовка 70 иглы подается в штамп 10 или когда штамп смыкается, как показано на Фигурах 1А-С. По альтернативному варианту ток можно пропускать по толщине заготовки 70 иглы в той части, в которой происходит формование. Можно использовать различные традиционные материалы для образования проводящих электродов 80 (например, медь), используемых для образования электрического контакта и замыкания электрической цепи, чтобы позволить току пройти через заготовку 70 иглы. При необходимости для осуществления электрического контакта и проведения тока могут быть использованы звенья 50, поскольку многие традиционные оснастки, такие как обычно используемые твердосплавные оснастки, имеют непрерывную фазу металл-связки, обладающую значительной проводимостью. Штамповые звенья и/или электрические контакты могут при необходимости иметь водяное охлаждение для повышения их эксплуатационных характеристик и срока службы. Количество тока, пропущенного через заготовки 70 игл в способе по настоящему изобретению, должно быть достаточным для эффективного нагрева заготовки 70 иглы до температуры выше температуры DBTT без наступления рекристаллизации зернистой структуры. Ток будет зависеть от диаметра прутка, состава тугоплавкого сплава, скорости смыкания штампа и других динамических факторов способа (а также от электрических параметров, таких как напряжение, частота и т.д.), но обычно может составлять от около 1,0 ампера до около 20,0 ампер, чаще от около 1,0 ампера до около 10,0 ампер.

Другой альтернативный вариант осуществления способа по настоящему изобретению с использованием способа термического формования с принудительной подачей газа показан на Фигурах 2А-С. Можно видеть, что штамповая оснастка 110 для формования имеет нижнее основание 120 оснастки и верхнее подвижное звено 140. Соответственно на внутренней поверхности 121 основания 120 оснастки и внутренней поверхности 141 подвижного звена 140 закреплены штамповые звенья 150, каждое из которых имеет внутреннюю контактную поверхность 151 для зацепления с заготовкой 170 иглы из металлического сплава. В способе с принудительной подачей газа поток горячего воздуха или горячего газа 160 направляют через направляющую 180 вдоль траектории расположения заготовки 170 иглы из сплава, когда она входит в сборочный узел штампа и располагается в его пределах между противоположными штамповыми звеньями 150. Можно видеть, что направляющая 180 имеет часть 182 направляющей для иглы и часть 185 прохода для газа, которые пересекаются в точке соединения 187. Поскольку заготовки 170 игл, как правило, имеют малый диаметр (от 1 до 60 мм), может произойти быстрый конвективный нагрев заготовки 170 иглы потоком 160 принудительно подаваемого газа. Когда заготовка 170 иглы нагревается до заданной температуры формования, штамповые звенья 150 смыкаются и производят термическое формование сегмента 172 заготовки 170 иглы с достижением заданной формы, как показано на Фигурах 2А-С. Газ, используемый для нагрева иглы для сшивания, может при необходимости быть защитным газом, что послужит предотвращению окисления иглы в процессе операции нагрева. Примеры газов, которые могут быть использованы, включают аргон, гелий, водород, азот, неон, двуокись углерода/окись углерода, а также их смесь. Скорость газового потока и температура газового потока должны быть эффективными для достаточного нагрева тугоплавкого сплава выше температуры DBTT, при этом не допуская рекристаллизации. Температура иглы в процессе термического формования должна быть достаточной для эффективного обеспечения возможности пластического деформирования, необходимого в операции формования, без растрескивания и расщепления заготовки иглы. Температура будет разной для различных сплавов, выбранных для изготовления заготовки иглы. Для заготовки иглы из сплава W-Re температурный диапазон обычно составляет от 100 до около 1900°С, чаще от около 300 до около 1600°С, предпочтительно от около 600 до около 1400°С.

Еще один вариант осуществления способа термического формования по настоящему изобретению показан на Фигурах 3А-С. В этом способе используется элемент определенной формы для резистивного нагрева. Резистивный элемент может нагреваться посредством прямого контакта с электрическим контуром, разработанным для пропускания тока через нагревательный элемент. По альтернативному варианту резистивный нагревательный элемент может нагреваться за счет индуктивной связи с радиочастотным магнитным полем, которое, в свою очередь, индуцирует переменный ток в элементе для осуществления резистивного нагрева. При любой схеме генерируется энергия, излучаемая нагревательным элементом, для нагрева иглы для сшивания. На Фигурах 3А-С можно видеть, что штамповая оснастка 210 для формования имеет нижнее основание 220 оснастки и верхнее подвижное звено 240. Соответственно на внутренней поверхности 221 основания 220 оснастки и внутренней поверхности 241 подвижного звена 240 закреплены штамповые звенья 250, каждое из которых имеет внутреннюю контактную поверхность 251 для зацепления с заготовкой 270 иглы из металлического сплава. Можно видеть, что резистивный нагревательный элемент 260 расположен в пределах и вблизи сборочного узла штампа таким образом, что нагревательный элемент 260 с точностью охватывает рабочую зону штампа 210 и при этом не препятствует перемещению заготовки 270 иглы при ее вхождении в зону термического формования и при выходе из нее, а также не препятствует перемещению штамповых звеньев 250. Нагревательные элементы 260 могут быть с электрическим или электронным управлением для включения и выключения в соответствующее время по мере того, как штамп размыкается и смыкается для предотвращения избыточного нагрева штамповых звеньев. Как показано на Фигурах 3А-С, после нагрева заготовки 270 иглы до достаточной температуры штамповые звенья 240 входят в зацепление с заготовкой 270 иглы для проведения термического формования части заготовки 271. Альтернативно контролю по времени работы нагревательных элементов или в дополнение к нему звенья штампа или затрагиваемые узлы механизма могут при необходимости иметь жидкостное охлаждение, чтобы предотвратить повреждения при избыточном нагреве. Кроме того, звенья штампа могут при необходимости отводиться от нагревательного элемента в такое положение, где температура не приводит к деградации материала штампа. Как описано выше, нагревательные элементы могут быть элементами, которые обеспечивают излучаемое тепло (как в случае стандартных элементов с резистивным нагревом, нагревательных элементов с инфракрасным излучением и нагревательных элементов с индуктивной связью), или могут быть элементами в виде индукционной катушки, при этом индукционная катушка генерирует радиочастотные колебания, которые непосредственно связаны с заготовкой иглы и производят ее индуктивный нагрев. Если используется элемент для индуктивного нагрева, его конструкция может быть предпочтительно выполнена для эффективной связи с заготовкой иглы и ее нагрева, но не связанной с окружающими звеньями штампа. Для других способов термического нагрева и формования желаемые температуры должны соответствовать тем, что были описаны ранее.

Хотя и не показано, в ином способе термического формования по настоящему изобретению используется лазерный нагрев иглы. Как следует из названия, в этом варианте осуществления используется сфокусированный пучок интенсивного лазерного излучения для быстрого нагрева частей заготовки иглы, которые требуют проведения механического формования. Один или несколько лазеров могут наводиться на заготовку иглы одновременно для увеличения длины зоны нагрева. Лазерные лучи могут также совершать быстрые возвратно-поступательные перемещения по длине иглы, которая должна быть отформована. Альтернативно игла может вращаться при наведении лазера для увеличения зоны, подвергаемой нагреву.

Следует понимать, что при соприкосновении горячей заготовки иглы со штамповыми звеньями, температура которых ниже, или когда источник тепловой энергии отключен, заготовка иглы будет иметь тенденцию к охлаждению. В этой связи все способы термического формования, которые были описаны выше, должны быть разработаны так, чтобы данная операция формования, результатом которой является пластическое деформирование материала иглы, происходила быстро в сравнении со скоростью охлаждения заготовки иглы.

В качестве дополнительного преимущества, связанного с новыми способами термического формования по настоящему изобретению, сплавы, которые могут иметь высокую температуру DBTT, могут быть отформованы с получением игл для сшивания. Например, в системе сплавов W-Re сплавы с высоким содержанием рения проявляют тенденцию к обладанию более низкой температурой DBTT, чем сплавы с низким содержанием рения. Однако с коммерческой точки зрения рений имеет высокую стоимость исходного продукта и может стать чрезмерно дорогостоящей составляющей сплава. Если использовать способы термического формования по настоящему изобретению, то вместо высокого содержания рения может быть использовано низкое содержание рения, чтобы обеспечит существенное снижение стоимости. Дополнительным преимуществом является то, что рыночная цена конечной иглы для сшивания теоретически может быть снижена, поскольку на потребителя более не требуется перекладывать стоимость исходного материала, и применение вольфрамовых сплавов в качестве материала для иглы для сшивания может быть расширено с получением большего числа конструкций иглы.

Кроме того, с использованием способов термического формования по настоящему изобретению может быть допустимо более высокое содержание примесей в сплаве (которые ведут к повышению температуры DBTT). Еще одно преимущество в этой связи заключается в том, что круг поставщиков может быть расширен, что, возможно, приведет к снижению стоимости материала.

Еще одно дополнительное преимущество использования настоящих новых способов проявляется тогда, когда заготовке иглы придают кривизну для образования изогнутой или дугообразной иглы для сшивания, имеющей форму или конфигурацию, например, 1/4, 3/8, 1/2 кольца. В традиционном процессе изгибания иглы, выполняемом при комнатной температуре, в теле иглы, как правило, образуются остаточные напряжения, что пагубно отражается на величине изгибающего момента начала пластичного течения для иглы. Полагают, что термическая обработка после операции по изгибанию частично или полностью устраняет такие остаточные напряжения и существенно повышает величину изгибающего момента начала пластичного течения для иглы. Операции термического формования по изгибанию иглы для сшивания, проводимые при повышенных температурах (например, свыше 900°С), могут привести к аналогичному повышению величины изгибающего момента начала пластичного течения.

Способы термической обработки для придания окраски иглам для сшивания из тугоплавких сплавов путем образования тонкого слоя естественной поверхностной окиси могут использоваться в сочетании с проводимыми в естественных условиях способами термического формования по настоящему изобретению. Иглы для сшивания из тугоплавких сплавов, таким образом, могут быть окрашены в ходе операций по изготовлению иглы, устраняя необходимость, таким образом, в последующем этапе термического окрашивания. Там где окрашивание желательно, использование традиционного защитного газа следует исключить или сочетать с традиционным окисляющим газом. Однако если окрашивание нежелательно, защитный газ может использоваться.

Следующие примеры иллюстрируют принципы и практическую сторону настоящего изобретения, но не являются ограничивающими.

ПРИМЕР 1

Заготовки игл, содержащие сплав вольфрам-26%рений, с номинальным начальным диаметром прутка 0,203 мм прессовали между двумя противоположными твердосплавными штамповыми звеньями для получения параллельных противоположных плоскостей тела. Материал сплава вольфрам-26%рений, из которого изготавливали заготовку иглы, был приобретен в корпорации Тошиба (Екогама, Япония) и имел прочность на разрыв 3450 МПа при испытаниях образцов в форме прутка. В экспериментах использовали традиционный пневматический одноосный пресс с плоскими твердосплавными штамповыми звеньями. Длина заготовки иглы, на которой формировали плоскости тела, составляла по меньшей мере 1 см. В одной серии экспериментов заготовки игл прессовали с получением различных значений толщины при комнатной температуре, и с помощью стереоскопа при 30-кратном увеличении проводили визуальный осмотр на предмет образования трещин. Обнаружено, что трещины могли образовываться в продольном направлении по длине прутка, когда плоскость тела штамповалась до толщины, равной ~0,175 мм или менее. В параллельной серии экспериментов заготовки игл из сплава вольфрам-26%рений резистивно нагревали непосредственно перед операцией прессования и во время нее, используя экспериментальную схему, подобную изображенной на Фигуре 1. Использовали традиционный регулируемый трансформатор переменного тока для соответствующего регулируемого пропускания тока через заготовку иглы. При таком способе игла может эффективно нагреваться до температур свыше 1000°С, чему свидетельствует появляющееся свечение при накаливании докрасна или добела. Полное время операции по нагреву и прессованию составляло ~1,5 секунды. Для детектирования трещин использовался визуальный осмотр при 30-кратном увеличении. Обнаружено, что можно получать иглы, прошедшие нагрев до температур свыше ~1000°С (свечение при накаливании докрасна или добела), с толщиной, определяемой плоскостями тела, равной 0,15 мм или менее, без каких-либо визуально детектируемых трещин.

ПРИМЕР 2

Для оценки пластичности игл для сшивания, представленных в Примере 1, проводили испытание по восстановлению формы, при котором каждую иглу удерживали на ее проксимальном конце с помощью соответствующего традиционного иглодержателя и изгибали многократно на 180 градусов в прямом и обратном направлении до разрушения иглы. Каждый изгиб на 90 градусов от первоначальной формы иглы имел единицу счета, равную 1/2. Полное количество единиц счета служит мерой пластичности, причем большее количество единиц счета свидетельствует о более высокой пластичности. Большинство игл для сшивания по требованию их производителей должны иметь показатель восстановления формы, равный по меньшей мере 1,0. Иглы для сшивания из сплава вольфрам-26%рений, приведенные выше в примере 1, имели показатели восстановления формы, превышающие 4,0, что соответствует стандартным требованиям и превосходит их.

Новые способы по настоящему изобретению, предназначенные для термического формования хирургических игл, имеют множество преимуществ и достоинств. В число таких преимуществ и достоинств входят: изготовление игл для сшивания из тугоплавких сплавов с плоским сечением тела иглы или сечением балки двутаврового профиля, с отштампованным острием иглы и каналами для приема шовной нити без растрескивания и расщепления заготовки иглы и без снижения пластичности и ударной вязкости иглы для сшивания, повышенные сопротивление изгибу, жесткость и прочность, достигнутые посредством изгибания иглы для сшивания в условиях термического воздействия, придание окраски поверхности иглы путем образования естественной поверхностной окиси in situ в процессе термического формования, что устраняет необходимость в последующих процессах окрашивания, а также подбор более дешевых тугоплавких сплавов с высокой температурой DBTT.

Хотя данное изобретение было представлено и описано со ссылкой на подробные варианты его осуществления, специалистам в данной области техники ясно, что могут быть внесены различные изменения по форме и по содержанию без отхода от сущности и объема изобретения, описанного в формуле изобретения.

Реферат

Изобретение относится к хирургическим иглам, в частности к способам термического формования хирургических игл из тугоплавких сплавов. Обеспечивают заготовку иглы из легированного металла, причем упомянутая заготовка иглы содержит тугоплавкий металлический сплав. Нагревают по меньшей мере часть заготовки иглы до температуры, превышающей температуру перехода из пластичного состояния в хрупкое, но ниже температуры рекристаллизации сплава. Осуществляют механическое формование заготовки иглы с получением хирургической иглы. Сформованная из тугоплавкого сплава хирургическая игла имеет возможность восстановления формы более 1 раза без разрушения. В результате обеспечивается уменьшение растрескивания и/или расщепления иглы за счет достаточной пластичности материала иглы и повышение твердости и прочности иглы. 2 н. и 17 з.п. ф-лы, 3 ил., 2 пр.

Комментарии