Термическое формование хирургических игл из тугоплавких сплавов и приспособление и устройство - RU2462325C2

Код документа: RU2462325C2

Чертежи

Описание

Настоящая патентная заявка является родственной патентной заявке № 11/756668, «Thermal Forming of Refractory Alloy Surgical Needles», принадлежащей общему владельцу, поданной в один день с настоящей заявкой и включенной в настоящее описание посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Область техники, к которой относится настоящее изобретение, охватывает хирургические иглы, в частности способы термического формования хирургических игл из тугоплавких сплавов.

УРОВЕНЬ ТЕХНИКИ

Хирургические иглы общеизвестны в хирургии. Хирургические иглы обычно крепятся к шовным материалам и применяются в процессе множества разных хирургических операций для сближения ткани. Хирургические иглы должны функционировать в различных условиях, с которыми сталкиваются хирурги, при выполнении операций на пациентах. Хирургические иглы можно применять для тонких хирургических операций на относительно мягких и нежных тканях, например, для хирургии печени и легких, и для более грубых операций на более твердых и жестких тканях, например, для офтальмологической, пластической хирургии или аортокоронарного обходного шунтирования. Хирургические иглы применяются также при различных ортопедических хирургических операциях. Хирургические иглы должны быть способны быстро и эффективно проникать в ткань, при минимальном прилагаемом хирургом усилии введения и минимальном травмировании ткани. Особенно важно, чтобы хирургическая игла сохраняла свою конструктивную целостность на протяжении нескольких циклов в то время, когда осуществляется сведение ткани хирургом.

Хирургические иглы могут быть выполнены из разных материалов, которые обладают необходимыми прочностными свойствами и обрабатываемостью. Примеры упомянутых материалов содержат различные марки нержавеющих сталей, в том числе 420, 455, 4310, и различные марки специальных мартенситно-стареющих сталей, в том числе ETHALLOY (компании Ethicon, Inc., Somerville, N.J.). Несмотря на то, что иглы, изготовленные из упомянутых обычных материалов, способны к надлежащему функционированию, поиск хирургических игл, обладающих повышенными свойствами, которые будут полезны как хирургу, так и пациенту, постоянно продолжается. Некоторые тугоплавкие металлы обеспечивают особые свойства, например очень высокие твердость и прочность, которые придают искомые технологические характеристики иглам для сшивания. Однако формуемость многих тугоплавких сплавов при комнатной температуре ограничена и часто значительно ниже, чем формуемость других металлов, обычно применяемых при изготовлении игл для сшивания. Следовательно, при изготовлении хирургических игл из тугоплавких сплавов могут возникать трудности, так как многие этапы обычной технологии изготовления требуют от материала значительной пластичности. Тело игл для сшивания часто изготавливают штамповкой или чеканкой для создания уплощенных боковых сторон для облегчения захвата и ориентации иглы в держателях игл для сшивания. Тела игл, сформированные с созданием уплощенных боковых сторон, могут также придавать иглам для сшивания небольшое повышение прочности и жесткости. Острия игл также можно чеканить для создания режущих кромок, подходящих для проникания в некоторые ткани. Кроме того, иглы обычно согнуты для придания им разнообразных дуговидных конфигураций, например конструкций в 1/4, 3/8 или 1/2 окружности, чтобы облегчать некоторые хирургические операции. Хирургические иглы должны пройти обработку в процессе их изготовления, чтобы обеспечить крепление хирургических шовных материалов. Один способ крепления шовных материалов к хирургической игле заключается в высверливании глухого цилиндрического отверстия в проксимальном конце иглы для вмещения конца хирургического шовного материала. Для шовных материалов, закрепляемых в прорези, в противоположность шовным материалам, закрепляемым в высверленном отверстии в проксимальном конце иглы, прорези игл обычно чеканят или штампуют в проксимальном конце иглы для сшивания. В крепежной конфигурации каждого типа проксимальные концы игл обычно обжимают, чтобы удерживать конец шовного материала в прорези или цилиндрическом отверстии.

Формование тугоплавких сплавов в материалы игл для сшивания широко не исследовалось. Обычные способы формования игл обычно нельзя применять с тугоплавкими сплавами. Например, известен способ формования отверстия для вмещения шовного материала в стальных иглах посредством запрессовки перфораторного инструмента в основание иглы для сшивания в то время, когда материал иглы нагрет до температуры, близкой к температуре плавления, Tm, между температурами горячей штамповки и литья сплава. Данный способ не может быть использован для тугоплавких металлов по нескольким причинам. Если сплав доводят до температуры, близкой к температуре плавления сплава, высока вероятность рекристаллизации сплава. Действительно, рекристаллизация обычно происходит при значительно более низких температурах, для многих сплавов около 0,4 Tm. Если тугоплавкие металлы нагревают до, приблизительно, их температуры плавления, то происходит рекристаллизация упрочненной микроструктуры, и можно ожидать, что сплав потеряет важные свойства и даже приобретет хрупкие свойства при комнатной температуре вследствие эффекта микроструктурных изменений при температуре перехода от пластического состояния к хрупкому, DBTT. Во-вторых, упомянутый процесс применим к неокисляющимся сплавам, но не подходит для тугоплавких сплавов (особенно сплавов в W-Re (вольфрам-рениевой) бинарной системе), так как данные сплавы будут быстро окисляться при температурах, намного ниже их температур плавления.

Ранее описанные способы формования игл могут создавать значительные напряженности в материалах игл, и, если материал обладает недостаточной пластичностью, может происходить растрескивание и/или раскалывание иглы для сшивания. Многие тугоплавкие сплавы обладают температурами перехода от пластического состояния к хрупкому (DBTT) выше комнатной температуры и, следовательно, способность к пластической деформации данных тугоплавких сплавов в ходе различных операций формования хирургических игл значительно ограничена. Однако как только температура становится выше DBTT, пластическая деформируемость тугоплавких сплавов значительно возрастает. Однако слишком высокие температуры могут приводить к рекристаллизации и укрупнению зернистой структуры сплава, что приводит к существенному изменению свойств, которые могут пагубно сказаться на рабочих характеристиках иглы для сшивания.

Поэтому в данной области техники существует потребность в новых способах изготовления и формования игл для сшивания из тугоплавких сплавов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно предлагается новый способ термического формования игл для сшивания из тугоплавких сплавов. В соответствии со способом обеспечивают заготовку иглы из легированного металла. Заготовка иглы выполнена из тугоплавкого металлического сплава. По меньшей мере, секцию заготовки иглы нагревают до температуры выше температуры перехода от пластического состояния к хрупкому, но ниже температуры рекристаллизации сплава. Нагретую заготовку иглы механически формуют в хирургическую иглу.

Другим аспектом настоящего изобретения является приспособление, пригодное при практическом применении вышеописанного технологического процесса в соответствии с настоящим изобретением, чтобы нагревать тугоплавкие металлические сплавы в процессе формования. Приспособление содержит верхний изолирующий элемент, содержащий верхнюю сторону, нижнюю сторону и полость, продолжающуюся вверх от нижней стороны. Элемент содержит проход для матрицы, продолжающийся сквозь упомянутый элемент, для вмещения матрицы. В приспособлении имеется нижний изолирующий элемент, содержащий верхнюю сторону, нижнюю сторону и полость, продолжающуюся вниз от нижней стороны. Нижний изолирующий элемент содержит проход для матрицы, продолжающийся сквозь упомянутый элемент, для вмещения матрицы. Приспособление содержит изолирующий блок, содержащий полость и пару противолежащих пазов для игл. Изолирующий блок содержит проход, продолжающийся сквозь упомянутый блок, для вмещения, по меньшей мере, одной матрицы. Блок нагревательного элемента установлен в полости изолирующего блока. Блок нагревательного элемента содержит продольный паз для игл, по существу, совмещенный с противолежащими пазами изолирующего блока, и блок нагревательного элемента содержит проход для матрицы, продолжающийся сквозь упомянутый блок и пересекающий паз, для вмещения, по меньшей мере, одной матрицы. И приспособление содержит элемент электромагнитного индукционного высокочастотного (RF) источника. Изолирующий блок, содержащий нагревательный элемент, и элемент RF-источника установлены в полостях между верхним и нижним изолирующими элементами для формирования индукционного нагревательного приспособления таким образом, что между верхним и нижним изолирующими элементами находится паз, совмещенный с противолежащими пазами изолирующего блока и пазом блока нагревательного элемента. Кроме того, проходы для матриц нижнего изолирующего элемента, изолирующего блока, нагревательного элемента и верхнего изолирующего элемента, по существу, совмещены.

Еще одним аспектом настоящего изобретения является устройство для формования хирургических игл из тугоплавких сплавов. Устройство содержит раму. На раме установлены штамповочный пресс, содержащий, по меньшей мере, одну матрицу, и сдвигаемое приспособление для пошаговой подачи. Вышеописанное индукционное нагревательное приспособление установлено на раме в положении, совмещенном с матрицей или матрицами штамповочного пресса.

Данные и другие аспекты настоящего изобретения станут более понятными из нижеследующего описания и прилагаемых чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1A-C - схематичное изображение процесса термического формования в соответствии с настоящим изобретением, с использованием резистивного нагревания.

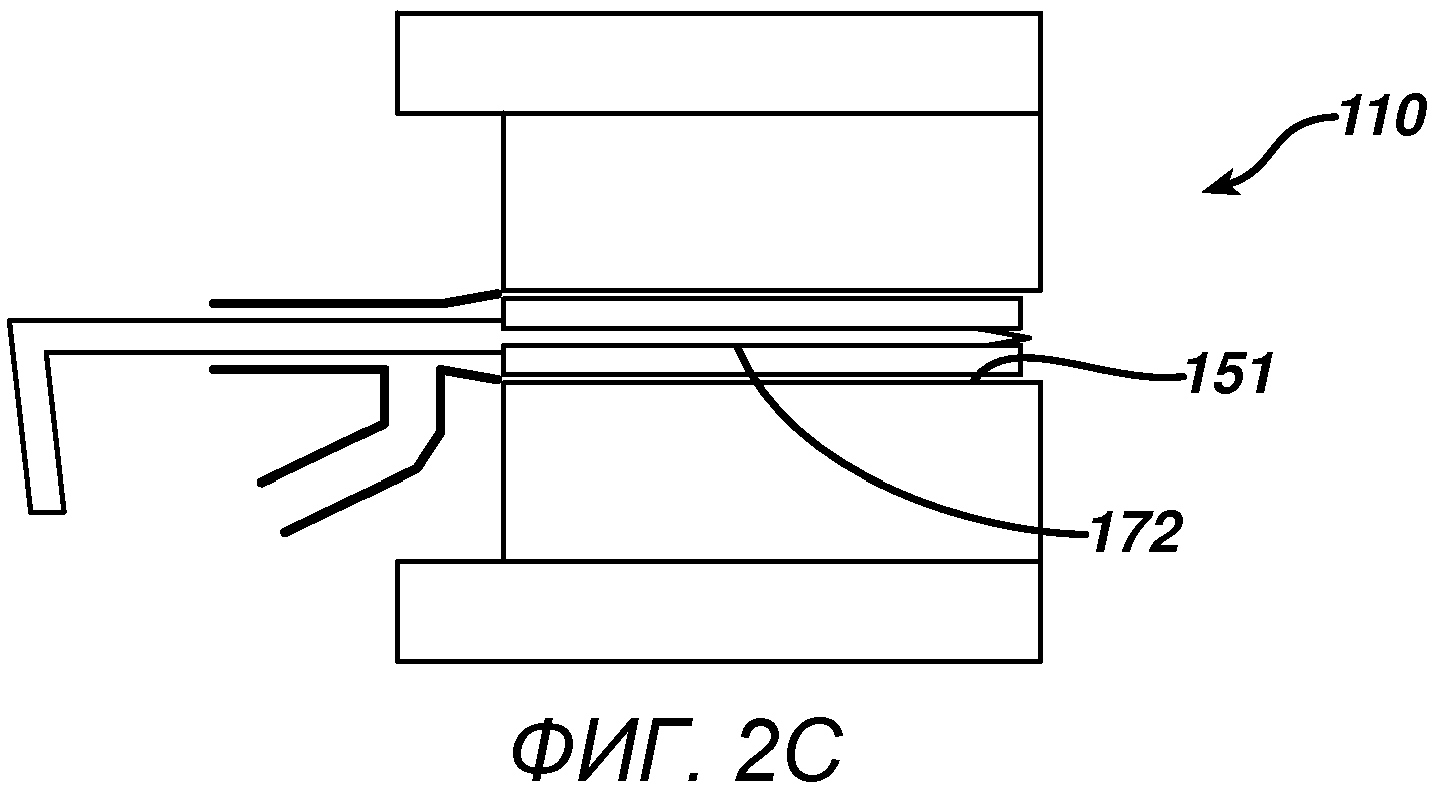

Фиг. 2A-C - изображение альтернативного варианта осуществления настоящего изобретения для термического формования игл из тугоплавких сплавов, с использованием системы нагнетания горячего газа.

Фиг. 3A-C - изображение еще одного альтернативного варианта осуществления настоящего изобретения для термического формования игл из тугоплавких сплавов, с использованием элемента для резистивного нагревания.

Фиг. 4 - вид в перспективе с пространственным разделением компонентов нагревательного приспособления, пригодного для практического осуществления технологического процесса в соответствии с настоящим изобретением, для нагревания заготовок игл.

Фиг. 5 - вид сбоку нагревательного приспособления, показанного на фиг. 4, в сборе.

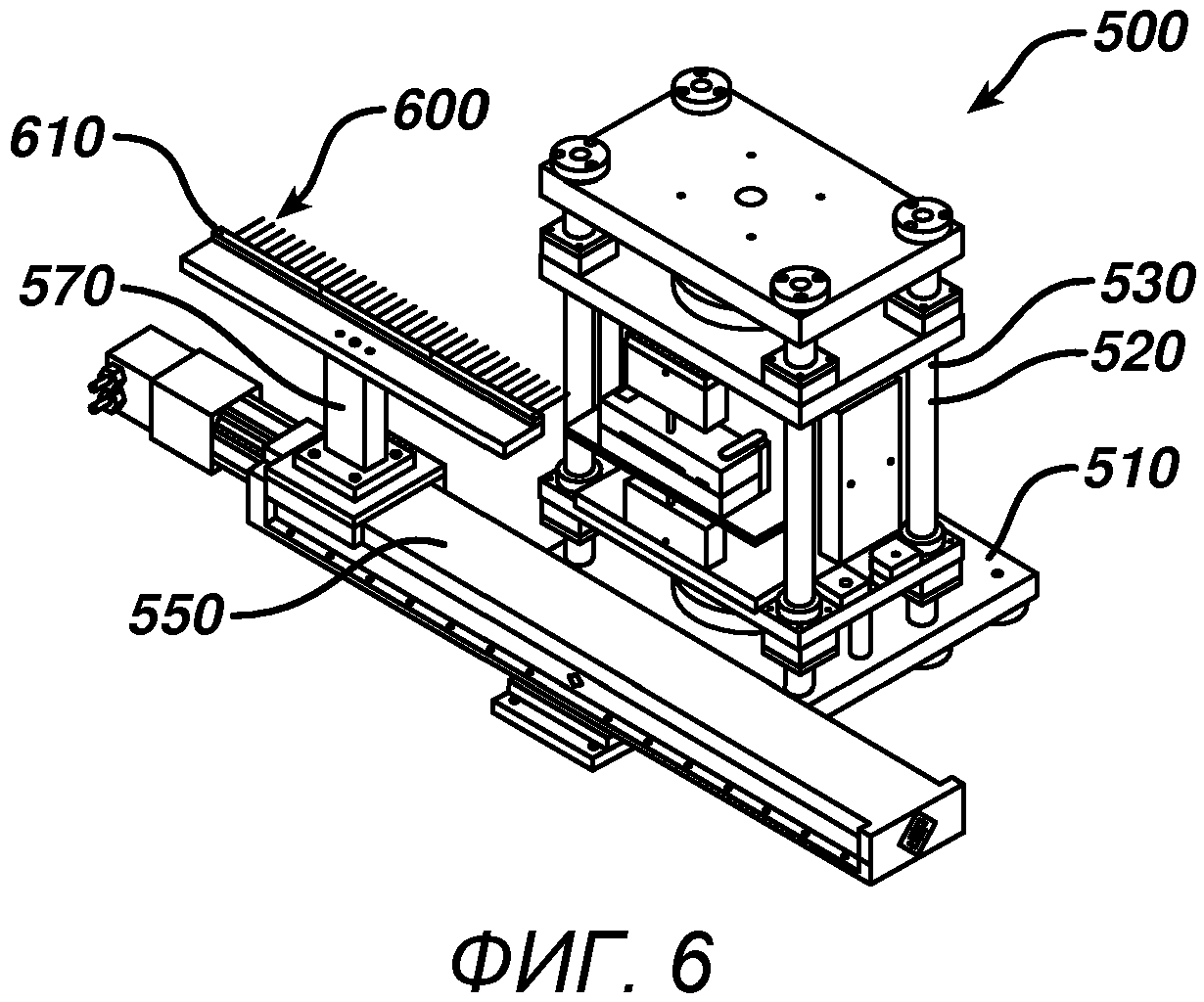

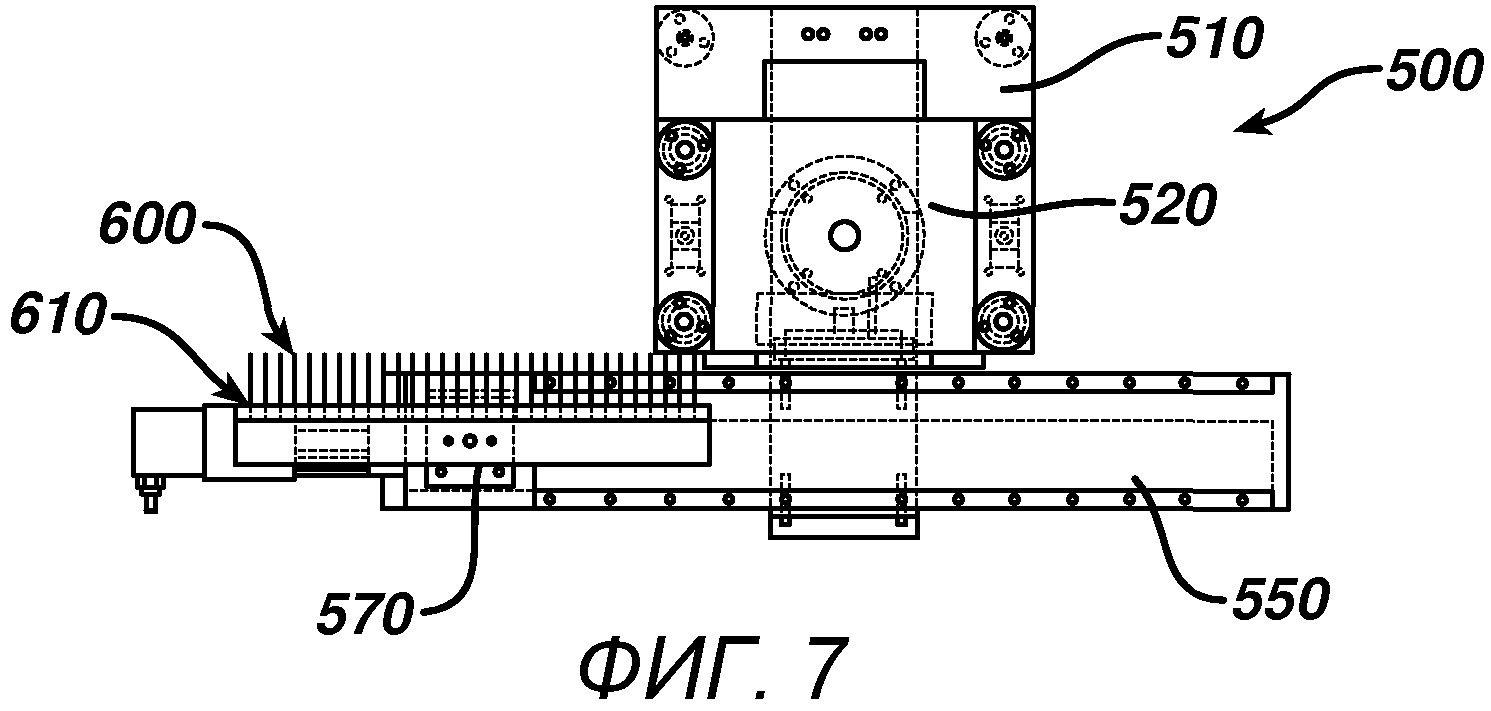

Фиг. 6 - вид в перспективе станка, применяемого для изготовления хирургических игл из сплавов; нагревательное приспособление, показанное на фиг. 4, установлено на станке.

Фиг. 7 - вид сверху станка, показанного на фиг. 6.

Фиг. 8 - вид спереди станка, показанного на фиг. 6.

Фиг. 9 - вид сзади станка, показанного на фиг. 6.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

При применении новых технологических процессов термического формования в соответствии с настоящим изобретением тугоплавкие сплавы, используемые при изготовлении игл для сшивания, нагревают до температуры выше их DBTT, во время данной операции формования, чтобы обеспечивать значительную пластическую деформацию, но ниже температуры рекристаллизации сплава, чтобы не допустить ухудшения свойств игл для сшивания. Предлагаются несколько способов для термической обработки и формования материалов игл для сшивания в ходе операций формования игл. Иглы, изготовленные из тугоплавких металлических сплавов, обработанных с использованием новых технологических процессов обработки термическим формованием в соответствии с настоящим изобретением, предоставляют многочисленные возможности повышения рабочих характеристик игл, включая повышение изгибной прочности, конструктивные исполнения четко выраженного двутаврового (т.е. конструкционного) профиля и острия иглы, которые повышают прочность, жесткость и проникающую способность, повышенные пластичность и вязкость, и окраску in situ путем оксидирования поверхности.

Нижеследующие термины, применяемые в настоящем описании, имеют, по определению, следующие значения.

Температура перехода от пластического состояния к хрупкому (DBTT) - температура, выше которой происходит значительное повышение пластичности сплава. В настоящем описании DBTT определяется как температура, при которой сплав обладает, по меньшей мере, 5% относительным удлинением при разрыве в процессе испытания на простое растяжение.

Тугоплавкий сплав - сплав, содержащий, по меньшей мере, один из элементов: W, Mo, Re, Os, Ir, Ta, Nb, Zr, Y, который имеет DBTT выше комнатной температуры.

Температура рекристаллизации - температура, при которой в микроструктуре сплава будут формироваться новые зерна.

Пластичность - способность сплава выдерживать пластическую деформацию без разрушения.

Относительное удлинение при разрыве - измеренное в процентах относительное удлинение образца в процессе испытания на простое растяжение, применяемое для оценки пластичности сплава.

Простое растяжение - растяжение, прилагаемое в одном направлении, без ограничения других размеров.

Термическое формование - пластическое формование, проводимое с нагретым изделием.

Заготовка иглы - удлиненный кусок проволоки, участок которого превращают в форму иглы для сшивания посредством исполнения множества технологических процессов.

Изгибающий момент начала текучести - величина момента, необходимого для вызова пластической деформации во время испытаний на изгиб (стандарт F-1840-98a ASTM).

Изгибная жесткость (жесткость при изгибе) - сопротивление упругой деформации изогнутой иглы для сшивания.

Упругая деформация - деформация, относительная деформация или смещение, которое может устраняться при снятии прилагаемой нагрузки.

Двутавровое тело иглы - любое множество различных конструктивных исполнений тела иглы, которое содержит уплощенные противолежащие боковые стороны (вместо конструктивного исполнения совершенно круглой формы).

Максимальный изгибающий момент - наибольший момент, прилагаемый к игле во время испытания на изгиб (стандарт F-1840-98a ASTM)

Свойства материалов - свойства, присущие самому материалу, получаемые с помощью испытаний таким способом, при котором форма иглы и свойства поверхности не влияют на данные. Примеры включают в себя: Модуль Юнга, предел прочности на растяжение (при испытании на простое растяжение) и твердость при испытании на микротвердость.

Зернистая структура - совокупность кристаллов, которые совместно обладают общей периодичностью расположения атомов и вместе, в своем множестве, составляют материал иглы.

Дислокация - линейный дефект в зернистой структуре, который проявляется как отсутствующая атомная плоскость, который обычно необходим для создания возможности пластической деформации металлов при комнатной температуре или близкой к ней.

Следует отметить, что термины «хирургическая игла» и «игла для сшивания» используются как взаимозаменяемые в настоящем описании.

Металлические сплавы, пригодные для практической реализации настоящего изобретения, обычно содержат известные тугоплавкие металлические сплавы, содержащие: вольфрам, вольфрам-рений, вольфрам-осмий, молибден, молибден-рений, молибден-цирконий-титан, иридий и т.п.

Добавки рения могут существенно повысить пластичность W-Re-сплавов. Опубликованные результаты W-Re-сплавов электродуговой плавки с различными концентрациями рения описаны в технической публикации NASA (NASA TN D-4567), «Yielding and Fracture in Tungsten and Tungsten-Rhenium Alloys». Вольфрамовый сплав с 25% рения показал значительное относительное удлинение при разрыве при температуре, близкой к комнатной, тогда как чисто вольфрамовый образец не проявлял заметного относительного удлинения при разрыве. При внимательном рассмотрении чисто вольфрамового сплава обнаруживается, что заметное повышение относительного удлинения при разрыве происходило в температурном диапазоне 520-600 K. В пределах данного температурного диапазона сплав из хрупкого превращался в пластичный. Температуру перехода от пластического состояния к хрупкому (DBTT) часто используют для обозначения границы упомянутого перехода к пластичности, и, хотя данное условное обозначение является обычным в области металлургии, фактически, переходное изменение рабочих характеристик материала, обычно, не происходит точно при одной температуре, а, в поликристаллическом образце, происходит в пределах некоторого диапазона температур. Ширина данной переходной области DBTT может увеличиваться с увеличением концентрации рения, причем, сплавы с высокой концентрацией рения демонстрируют постепенное плавное увеличение относительного удлинения при разрыве с повышением температуры, в противоположность более быстрому изменению в чистом сплаве. Тем не менее очевидно, что нагревание резко повышает пластичность, проявляемую W-Re-сплавами. В соответствии с упомянутым отчетом NASA, для W-сплава с 25% Re, пластичность при комнатной температуре приблизительно удваивается при 500 K и становится, приблизительно, в четыре раза выше при 700 K. Для удобства, автор упомянутого исследования NASA выбрал температуру, при которой сплав демонстрировал 5% относительное удлинение при разрыве, как температуру перехода от пластического состояния к хрупкому (DBTT) или, для W-сплава с 25% Re, 350 K. Следует отметить, что другие факторы, например примеси в сплаве, размер зерна и статистика по упрочнению, также могут повлиять на температуру проявления пластичного поведения (и приведенное в отчете значение DBTT).

Иглы для сшивания традиционно и наиболее часто формуют из проволоки посредством исполнения множества этапов обычного технологического процесса, содержащих: выпрямление проволоки, формование заготовки иглы, чеканка острия и/или заточка острия, формование тела иглы, сгибание, сверление отверстия, вмещающего шовный материал или формирование прорези, полировка, силицирование и т.д. Этапы технологического процесса могут содержать, по меньшей мере, один обычный составляющий процесс механической, химической, термической и/или электрической обработки. Операции формования игл для сшивания часто приводят к значительной пластической деформации материала иглы. Даже сплавы с высокой концентрацией рения характеризуются ограниченной пластической деформацией со значениями относительного удлинения при разрыве, редко превосходящими 7% при комнатной температуре и, обычно, меньшими чем 5%. Данная недостаточная пластичность при комнатной температуре может ограничивать форму и конструктивное исполнение иглы для сшивания. В частности, иглы для сшивания обычно формуют для создания прямоугольных форм в поперечном сечении тела или в среднем сечении иглы. Упомянутое прямоугольное поперечное сечение облегчает захват и управление иглой для сшивания с помощью иглодержателей, в дополнение к обеспечению небольшого повышения прочности и жесткости. Чтобы отформовать прямоугольное поперечное сечение, обычно выполняется последовательность обычных чеканочных операций, в ходе которых игла частично уплощается между двумя параллельными противолежащими матрицами. Упомянутые чеканочные операции могут приводить к деформациям, которые превосходят пределы разрушения W-Re-сплава при комнатной температуре. Аналогично, острия игл обычно чеканят с применением различных обычных матриц и обычных чеканочных технологических процессов и оборудования. Острия многих различных обычных конструкций, включая, но без ограничения: коническое острие, режущую кромку или конусно-режущие модификации, можно чеканить. Иглы с режущими кромками обычно обеспечивают самую высокую способность проникания в ткани при минимальном травмировании тканей. Однако, в отличие от игл с коническими остриями или конусно-режущими остриями, которые можно формовать путем исполнения последовательности процессов заточки, иглы с режущими кромками оптимальной конструкции нуждаются в операциях чеканки острия, в ходе которых материал иглы подвергается значительным деформациям, и, поэтому, в заготовке иглы могут появляться трещины, если формование проводят при температуре ниже DBTT тугоплавкого сплава. В частности, иглы с режущими кромками, имеющие режущие кромки с выемками по радиусу и описанные Смитом с соавторами (Smith et. al.) в патенте США № 5797961A, который включен в настоящую заявку путем ссылки, обеспечивают очень высокую эффективность прокалывания с минимальным травмированием тканей, но, в производстве, нуждаются в предварительном формовании путем исполнения чеканочной операции с большими деформациями. Другие конструктивные исполнения острия иглы с режущими кромками для офтальмологической хирургии и микрохирургии имеют сходную сложность, и, несмотря на то, что обеспечивают образцовую эффективность проникания в ткани, также нуждаются, при изготовлении, в чеканочных операциях с большими деформациям. И, наконец, в проксимальных концах игл для сшивания обычно можно формировать прорези для облегчения крепления шовного материала. Данный подход применим, в частности, к иглам для сшивания с диаметрами проволок меньше ~0,006 дюймов, которые с трудом поддаются сверлению или лазерному сверлению с целью изготовления отверстия для вмещения шовного материала. Значительная пластическая деформация обычно имеет место во время формования прорези в игле, и, если тугоплавкий сплав формуют при комнатной температуре ниже DBTT упомянутого сплава, то, очевидно, будет происходить образование трещин.

Новые технологические процессы согласно настоящему изобретению улучшают формуемость тугоплавких металлических сплавов, например вольфрамовых сплавов, с целью изготовления игл для сшивания. Данные новые технологические процессы термического формования согласно настоящему изобретению предусматривают, что заготовку иглы для сшивания из металлического сплава нагревают непосредственно до или во время операции формования, до температуры, которая превышает DBTT (где DBTT определяется как температура, при которой сплав характеризуется, по меньшей мере, 5% относительным удлинением при разрыве в процессе испытания на растяжение), но, при этом, температура меньше, чем температура рекристаллизации сплава (где, в целях настоящего описания, температура рекристаллизации определяется как любая температура, которая приводит к формированию новых зерен в микроструктуре сплава во время упомянутой операции формования). Важной задачей является предотвращение рекристаллизации сплава, так как рекристаллизованная микроструктура обычно будет обладать сниженной прочностью при растяжении и сниженным пределом текучести, причем и то и другое вредит технологическим и рабочим характеристикам иглы для сшивания. Кроме того, рекристаллизация тугоплавких сплавов, в частности вольфрамовых сплавов, часто приводит к повышению хрупкости сплава при дальнейшем повышении DBTT в результате исключения дислокаций, которые происходят во время рекристаллизации.

Хотя, чтобы не допустить излома, может потребоваться механическое формование заготовки иглы для сшивания из тугоплавкого металла при повышенной температуре, это не легко осуществить, поскольку оборудование, применяемое при изготовлении игл для сшивания, является дорогим по своему характеру, содержащим несколько специализированных формовочных блоков, которые обычно выполняют отдельные операции формования иглы последовательно одну за другой, и упомянутое оборудование нельзя, в целом, подвергать продолжительному воздействию повышенной температуры, без нарушения функционирования оборудования. Данное оборудование обычно является высокоскоростным прецизионным оборудованием, и перегрев может вызывать механические поломки механических компонентов. По существу, нагревание заготовки иглы из тугоплавкого металла следует ограничивать очень небольшой секцией оборудования, где можно применять термостойкую или водоохлаждаемую оснастку. В альтернативном варианте, нагрев, применяемый при формовании заготовок игл, должен быть управляемым, например, включаемым и затем отключаемым с точной выдержкой времени, чтобы нагревать, главным образом, иглу, а не окружающую оснастку и оборудование. В альтернативном варианте, оснастку можно приводить в действие таким способом, чтобы значительно ограничивать продолжительность воздействия на оснастку зоны термического формования.

Альтернативные варианты осуществления способов в соответствии с настоящим изобретением для термического формования игл in situ, с нагревом заготовки иглы из легированного металла во время или непосредственно перед формованием, показаны на фиг. 1-4 и описаны в настоящей заявке. Упомянутые способы содержат, но без ограничения: 1) этап резистивного нагревания иглы, 2) этап нагревания иглы газом под давлением, 3) этап нагревания иглы с управлением элементом нагрева и 4) этап лазерного нагревания иглы.

Сначала, на фиг. 1A-C показан вариант осуществления технологического процесса с резистивным нагреванием в соответствии с настоящим изобретением. Как показано, формообразующий штамповочный инструмент 10 содержит нижнее основание 20 инструмента и верхний подвижный элемент 40. К внутренней поверхности 21 основания 20 инструмента и внутренней поверхности 41 подвижного элемента 40, соответственно, закреплены элементы 50 матрицы, содержащие, каждый, внутренние контактные поверхности 51 для сцепления с заготовкой 70 иглы из металлического сплава. Как показано, инструмент 10 содержит пару противоположных электродов 80, содержащих контактные поверхности 81. Электроды 80 закреплены с возможностью перемещения с помощью пружин 90 к основанию 20 инструмента и подвижному элементу 40, соответственно. Электрод 100 закрепляют к проксимальному концу 71 заготовки 70 иглы. В технологическом процессе с резистивным нагреванием иглы электрический контакт устанавливают через заготовку иглы от дистального конца 75 заготовки 70 иглы, через электроды 80, к проксимальному концу заготовки 71 иглы посредством электрода 100, и ток пропускается по заготовке 70 иглы для ее резистивного нагревания до температуры, требуемой для операции формования. Электрический контакт может устанавливаться по длине заготовки 70 иглы, когда заготовка 70 иглы входит в штамп 10, или когда упомянутый штамп смыкают, как показано на фиг. 1A-C. В альтернативном варианте, ток может пропускаться по толщине заготовки 70 иглы в сечении, в котором будет происходить формование. Для формирования проводящих электродов 80, применяемых для установления электрического контакта и замыкания электрической цепи, чтобы ток мог проходить по заготовке 70 иглы, можно использовать различные обычные материалы (например, медь). По желанию, для установления электрического контакта и проведения тока можно использовать элементы 50 штампа, так как многие из обычных инструментов, например твердосплавные инструменты, для которых обычно используют непрерывную фазу металла-связки с большой проводимостью. Матрицы и/или электрические контракты можно, по желанию, снабдить жидкостным охлаждением для повышения их рабочих характеристик и срока службы. Сила тока, проходящего по заготовкам 70 иглы в технологическом процессе в соответствии с настоящим изобретением, будет достаточной для эффективного нагревания заготовки 70 иглы до уровня выше ее DBTT, без вызова рекристаллизации зернистой структуры. Ток будет зависеть от диаметра проволоки, состава тугоплавкого сплава, скорости смыкания штампа и других динамических факторов технологического процесса (а также от таких электрических параметров, как напряжение, частота и т.п.), но, обычно, может быть от приблизительно 1,0 А до приблизительно 20,0 А, и, как правило, от приблизительно 1,0 А до приблизительно 10,0 А.

Другой альтернативный вариант осуществления технологического процесса в соответствии с настоящим изобретением, с использованием технологии термического формования с нагнетанием газа, показан на фиг. 2A-C. Как показано, формообразующий штамповочный инструмент 110 содержит нижнее основание 120 инструмента и верхний подвижный элемент 140. К внутренней поверхности 121 основания 120 инструмента и внутренней поверхности 141 подвижного элемента 140, соответственно, закреплены элементы 150 матриц, содержащие, каждый, внутренние контактные поверхности 151 для сцепления с заготовкой 170 иглы из металлического сплава. В случае способа с нагнетанием газа поток горячего воздуха или горячего газа 160 направляется по направляющему каналу 180 по пути заготовки 170 иглы из сплава в то время, как данная заготовка входит и устанавливается внутри сборного штампа 110 между противолежащими элементами 150 матриц. Как показано, направляющий канал 180 содержит секцию 182 направления иглы и секцию 185 газового тракта, которые пересекаются в месте соединения 187. Поскольку заготовки 170 игл обычно имеют небольшой диаметр (приблизительно 1-60 мил), то может происходить быстрый конвективный нагрев заготовки 170 иглы потоком 160 нагнетаемого газа 160. Когда заготовка 170 иглы достигает предварительно заданной температуры формования, элементы 150 матриц смыкаются и термически формуют сегмент 172 заготовки 170 иглы до предписанной формы, как показано на фиг. 2a-c. Газ, применяемый для нагревания иглы для сшивания, может быть, по желанию, защитным газом, который будет служить для предотвращения окисления иглы во время операции нагревания. Примеры газов, которые можно использовать, включают в себя аргон, гелий, водород, азот, неон, диоксид углерода/моноксид углерода или их смеси. Скорость газового потока и температура газового потока будут рассчитаны для достаточного нагревания тугоплавкого сплава выше его DBTT, при одновременном предотвращении рекристаллизации. Температура иглы в процессе термического формования будет достаточной, чтобы эффективно обеспечивать возможность пластической деформации, необходимой при операции формования, без растрескивания или раскалывания заготовки иглы. Температура будет изменяться в зависимости от сплава, выбранного для изготовления заготовки иглы. Для заготовки иглы из W-Re-сплава температура обычно будет изменяться в диапазоне от 100 до приблизительно 1900°C, как правило, от приблизительно 300 до приблизительно 1600°C, и, предпочтительно, от приблизительно 600 до приблизительно 1400°C.

Еще один вариант осуществления технологического процесса термического формования в соответствии с настоящим изобретением показан на фиг. 3A-C. Способ использует формованный резистивный нагревательный элемент. Резистивный элемент может нагреваться путем непосредственного контакта с электрической схемой, предназначенной для пропускания тока через нагревательный элемент. В альтернативном варианте, резистивный нагревательный элемент может нагреваться путем индуктивной связи с высокочастотным магнитным полем, которое, со своей стороны, наводит переменный ток в элементе для обеспечения резистивного нагревания. Каждая конфигурация генерирует лучистую энергию, испускаемую нагревательным элементом, для нагрева иглы для сшивания. Как видно из фиг. 3A-C, формообразующий штамповочный инструмент 210 содержит нижнее основание 220 инструмента и верхний подвижный элемент 240. К внутренней поверхности 221 основания 220 инструмента и внутренней поверхности 241 подвижного элемента 240, соответственно, закреплены элементы 250 матриц, содержащие, каждый, внутренние контактные поверхности 251 для сцепления с заготовкой 270 иглы из металлического сплава. Как показано, резистивный нагревательный элемент 260 расположен внутри и около сборного штампа таким образом, что нагревательный элемент 260 охватывает рабочую зону штампа 210, но не препятствует движению заготовки 270 иглы, когда последняя входит и покидает зону термического формования, а также не препятствует перемещению элементов 250 матриц. Нагревательные элементы 260 могут работать с электрическим или электронным управлением для включения и выключения в подходящие моменты времени, когда матрицы размыкаются и смыкаются, чтобы не допускать перегревания матриц. Как показано на фиг. 3A-C, после того, как заготовку 270 иглы нагревают до достаточно эффективной температуры, элементы 240 матриц охватывают заготовку 270 иглы для термического формования секции заготовки 271. В качестве альтернативы или в дополнение к управлению нагревательными элементами по времени, матрицы и испытывающие воздействие компоненты установки можно, по желанию, снабдить жидкостным охлаждением для предотвращения чрезмерного теплового повреждения. Кроме того, матрицы можно, по желанию, отводить от нагревательного элемента в положение, в котором температура не вызывает деструкции материала матриц. Как пояснялось выше, нагревательные элементы могут относиться к типу, который обеспечивает лучистое тепло (как бывает в случае стандартных резистивно нагреваемых элементов, инфракрасных нагревательных элементов и индуктивно связанных нагревательных элементов), или могут быть в форме индукционной катушки, при этом индукционная катушка генерирует радиочастоту, которая непосредственно вводится в заготовку иглы и индукционно нагревает ее. Если применяется индукционный нагревательный элемент, то, в предпочтительном варианте, он может быть выполнен для эффективной связи с заготовкой иглы и ее нагревания, но без связи с окружающими матрицами. Требуемые температуры будут такими, которые упоминались выше для других технологических процессов теплового нагревания и формования.

Другой, хотя и не показанный технологический процесс термического формования в соответствии с изобретением использует управляемое лазерное нагревание иглы. Как подразумевает название, в данном варианте осуществления применяется сфокусированный интенсивный пучок лазерного света для быстрого нагревания секций заготовки иглы, которые требуют механического формования. Один или несколько лазеров могут облучать заготовку иглы одновременно для увеличения длины горячей зоны. Лазеры можно также быстро направлять взад и вперед по длине иглы, которую будут формовать. В альтернативном варианте иглу можно поворачивать во время облучения лазером, чтобы увеличить область нагрева.

Следует понимать, что, когда горячая заготовка иглы контактирует с матрицами с низкой температурой, или когда источник тепловой энергии выключается, заготовка иглы, обычно, будет начинать охлаждаться. По существу, все вышеописанные технологические процессы термического формования должны быть спроектированы таким образом, что фактическая операция формования, которая приводит к пластической деформации материала иглы, происходит быстро по сравнению со скоростью, с которой охлаждается заготовка иглы.

Далее, на фиг. 4 и 5 изображено нагревательное приспособление 300 с индуктивной связью, пригодное для технологического процесса в соответствии с настоящим изобретением. Как показано, нагревательное приспособление 300 содержит верхний изолирующий элемент 310 и нижний изолирующий элемент 330. Изолирующие элементы 310 и 330 показаны с внутренними полостями 315 и 335, соответственно. Изолирующий элемент 310 показан с отверстием 320 для прохода матрицы, продолжающимся через верх 312; отверстие 320 сообщается с полостью 315. Как показано, полукруглые канавки 321, 322 и 323 продолжаются от задней стороны 314 к внутренней полости 315. Аналогично, нижний изолирующий элемент 330 показан с отверстием 340 для прохода матрицы, продолжающимся через низ 333; отверстие 340 сообщается с внутренней полостью 335. Как показано, полукруглые канавки 341, 342 и 343 продолжаются от задней стороны 334 к внутренней полости 335. В сборе, канавки 321, 322 и 323 совмещаются с канавками 341, 342 и 343 и формируют проходы 301 и 302 для RF (высокочастотного) источника и канал 303 для защитного газа. Показано также, что нижний изолирующий элемент 330 имеет верхнюю поверхность 332 и уступы 337, примыкающие к нижней поверхности 338 паза. Как можно видеть, изолирующий блочный элемент 350 содержит верхнюю часть 352 и полость 355, продолжающуюся в данный элемент, с боковым отверстием 357. Множество отверстий 360 для прохода газа продолжаются от верхней части 352 в полость 355 и сообщаются с ней. Проход 362 для матрицы продолжается от верхней части 352 в полость 355. Аналогично, проход 364 для матрицы продолжается от нижней части 354 в полость 355. Показаны также противолежащие пазы 366 для иглы, содержащиеся на противоположных концах 353 элемента 350. В элементе 350 содержится шпоночный паз 359, продолжающийся от нижней внутренней стенки 358 полости 355. Металлический нагревательный элемент 370, как видно на чертеже, вмещается в полость 355 изолирующего блочного элемента 350. Как можно видеть, нагревательный элемент 370 содержит паз 380, продолжающийся в переднюю сторону 372 нагревательного элемента 370. Паз 380 продолжается в противоположные концы 377 нагревательного элемента 370. Сквозь нагревательный элемент 370 продолжается проход 390 для матрицы, содержащий верхний проход 392 и нижний проход 394. Проход 390 для матрицы показан пересекающим паз 380. Множество каналов 395 для газового потока показаны продолжающимися вниз от верхней части 374 нагревательного элемента 370 в паз 380. На чертеже показан шпоночный паз 397, содержащийся в нижней части 376 нагревательного элемента 370, для вмещения шпоночного элемента 398. Индукционный RF-источник 400 изображен в виде трубчатого проводящего элемента 401, содержащего впускное отверстие 405 и выпускное отверстие 407. Элемент 401 согнут с образованием верхней секции 410 и нижней секции 415 таким образом, что металлический нагревательный элемент 370 и изолирующий блочный элемент 350 содержатся между двумя секциями, когда нагревательное приспособление 300 собрано.

Вид сбоку нагревательного приспособления 300 показан на фиг. 5. Чтобы собрать приспособление 300, металлический нагревательный элемент 370 вкладывают в полость 355 изолирующего блока 350 так, чтобы паз 380 был обращен наружу. Затем шпоночный элемент 398 вкладывают в шпоночный паз 397 и шпоночный паз 359, фиксируя нагревательный элемент 370 в полости 355. После этого изолирующий блок 350, содержащий нагревательный элемент 370, установленный на шпонке, устанавливают между верхней секцией 410 и нижней секцией 415 индукционного RF-источника 400. Затем данный сборочный подузел устанавливают в полость 335 нижнего элемента 330. Сборку приспособления 300 заканчивают креплением верхнего изолирующего элемента 310 к нижнему элементу 330 таким образом, чтобы верхняя секция 410 элемента 410 и верхняя секция изолирующего блока 350 содержались в полости 315. Как видно из фиг. 5, сборное приспособление 300 показано содержащим паз 305, образованный уступами 337 и нижней ступенчатой поверхностью 338. Паз 305 сообщается с пазами 366 изолирующего блока 350 и пазом 380 нагревательного элемента 370. Приспособление 300 устанавливается в обычный штамповочный пресс. Во время работы индукционный RF-источник 400 соединен с RF-генератором. Магнитное RF-поле, сгенерированное индукционным источником 400, связывается с нагревательным элементом 370 и, тем самым, наводит внутренний RF-ток, который, в свою очередь, резистивно нагревает элемент 370. Заготовки игл подаются через пазы 305, 366 и 380 в приспособлении 300 пошаговым способом. Находясь в пазу 380, содержащемся в нагревательном элементе 370, заготовки игл для сшивания нагреваются конвекцией и излучением до требуемой температуры перед перемещением в место штамповки в пределах пересечения 385 паза 380 и прохода 390 для матрицы между проходами 392 и 394 для матрицы и выдерживаются при данной температуре, когда находятся в месте штамповки. Во время фиксации в месте пересечения 385 верхняя и нижняя матрицы 540 и 542 штампуют заготовки 600 игл для создания требуемой формы тела иглы, формы острия иглы или прорези для вмещения шовного материала. Во время обработки защитный газ подводится, по желанию, в отверстие 303 для прохода газа в изолирующих блоках 310 и 330.

Далее, на фиг. 6-9 показана установка 500 для обработки игл. Установка 500 показана с рамой 510. На раме 510 установлены устройство 520 штамповочного пресса и направляющая 550 подающего механизма. На направляющей 550 подающего механизма установлено, с возможностью сдвига, приспособление 570 для пошаговой подачи заготовок игл. На несущей планке 610 установлено множество заготовок 600 игл. Несущая планка 610 установлена на приспособлении 570 таким образом, что заготовки игл обращены к устройству 520 штамповочного пресса. На раме 530 устройства 520 штамповочного пресса установлено нагревательное приспособление 300. Кроме того, на раме 530 установлены верхняя матрица 540 и нижняя матрица 542. Во время работы заготовки 600 игл из тугоплавкого металлического сплава предварительно устанавливают на несущей планке 610. Планку 610, содержащую заготовки 600 игл, устанавливают на приспособлении 570. Вспомогательный защитный газ подают в отверстие 303 прохода для защитного газа в приспособлении 300, чтобы защитный газ протекал через проходы 362 и 395 в изолирующем блоке 350 и нагревательном элементе 370 и выходил через паз 380 в нагревательном элементе 370, пазы 366 в изолирующем блоке 350 и паз 305 между изолирующими элементами 310 и 330. На RF-генератор, подсоединенный к индукционному RF-источнику 400, подают питание и, тем самым, вызывая испускание RF-источником 400 RF-излучения, которое индуктивно нагревает нагревательный элемент 370. Затем приспособление 570 перемещают обычным контроллером и механизмом пошагового перемещения таким образом, чтобы заготовки 600 игл перемещались вдоль пазов 302, 366 и 380 и в положение 385 штамповки в пазу 380. Время пребывания в пазу 380 нагревательного элемента достаточно для эффективного нагревания каждой заготовки 600 иглы до температуры выше температуры перехода от пластического состояния к хрупкому, но ниже температуры рекристаллизации, до и во время операции формования. Затем верхнюю и нижнюю матрицы 340 и 342 перемещают по проходам для матриц, и воздействуют матрицами на заготовку иглы с достаточным усилием для эффективного формования требуемой конфигурации из заготовки иглы. Процесс пошагового перемещения продолжают до тех пор, пока не отформуют все заготовки 600 игл на несущей пластине 610. Вспомогательные защитные газы, применимые с установкой 500 и приспособлением 300, включают в себя: аргон, водород, гелий, неон, диоксид углерода, смеси CO/CO2, сочетания вышеупомянутых и подобных газов. RF-генератор, связанный с RF-источником 400, будет обычным генератором, работающим на достаточно эффективной частоте, например, в диапазоне от приблизительно 1 килогерца до 10 Мегагерц, и обладающим достаточно эффективной выходной мощностью, например, приблизительно 1-100 киловатт. Выбор подходящего генератора, частотного диапазона и выходной мощности будет зависеть от различных факторов, включая размер RF-источника, размер, форму и материал конструкции нагревательного элемента и время пребывания в пазу нагревательного элемента, т.е. скорость пошаговой подачи. Нагревательный блок может быть выполнен из обычных металлов и металлических сплавов, например никелевых, молибденовых или вольфрамовых сплавов. Изолирующие элементы и изолирующий блок могут быть выполнены из обычных изолирующих материалов, например керамической волоконной изоляции.

Дополнительная выгода, связанная с новыми способами термического формования в соответствии с настоящим изобретением, заключается в том, что иглы для сшивания можно формовать из сплавов, которые могут обладать высокой DBTT. Например, в системе W-Re-сплавов, сплавы с высокими концентрациями рения обычно обладают DBTT ниже, чем сплавы с низкой концентрацией рения. Однако, с коммерческой точки зрения, рений является дорогостоящим исходным материалом и может быть слишком дорогим компонентом сплава. Если применить способы термического формования в соответствии с настоящим изобретением, то можно использовать низкие концентрации рения вместо высоких концентраций рения для достижения значительной экономии затрат. Дополнительная выгода состоит в том, что, теоретически, рыночную цену на готовую иглу для сшивания можно снизить, так как затраты на исходные материалы больше не потребуется перекладывать на покупателя, и использование вольфрамовых сплавов в качестве материалов для игл для сшивания можно распространить на большее число конструкций игл.

Кроме того, если применить способы термического формования в соответствии с настоящим изобретением, то возможны более свободные допуска на содержание примесей в сплаве (которые влияют на повышение DBTT). Еще одна дополнительная выгода состоит в том, что можно расширить список допустимых поставщиков, что, возможно, приведет к снижению стоимости материалов.

Еще одна дополнительная выгода от применения новых способов в соответствии с настоящим изобретением становится заметна, когда заготовку иглы изгибают для формования изогнутой или дуговидной иглы для сшивания с формой или конфигурацией в виде, например, 3/8 от окружности. Во время обычного технологического процесса изгибания иглы, выполняемого при комнатной температуре, в теле иглы обычно создаются остаточные напряжения, которые вредно влияют на изгибающий момент начала текучести иглы. Полагают, что термообработка после операции изгибания устраняет какие-то или все упомянутые остаточные напряжения и значительно повышает изгибающий момент начала текучести иглы. Операции термического формования для изгибания иглы для сшивания при повышенных температурах (например, выше 900°C) могут приводить к аналогичному повышению изгибающего момента начала текучести.

Способы термообработки для окрашивания игл для сшивания из тугоплавких сплавов путем формирования тонкого слоя собственного оксида на поверхности можно применять в связи со способами термического формования in situ в соответствии с настоящим изобретением. Следовательно, иглы для сшивания из тугоплавких сплавов можно окрашивать в ходе технологических операций изготовления игл, что устраняет необходимость последующего этапа термического окрашивания. Когда желательно окрашивание, обычный защитный газ не следует применять или следует применять в комбинации с обычным окисляющим газом. Однако, если окрашивание не желательно, то можно применять защитный газ.

Нижеприведенные примеры служат для иллюстрации принципов и практики настоящего изобретения, но не для его ограничения.

ПРИМЕР 1

Заготовки игл, состоящие из вольфрамового сплава с 26% содержанием рения, с номинальным исходным диаметром проволоки 0,203 мм, штамповали между двух противолежащих твердосплавных матриц для создания параллельных противолежащих уплощенных поверхностей тела. Вольфрамовый материал с 26% рения, из которого изготавливали заготовку иглы, приобретался у компании Toshiba Corporation (Yokohama, Japan) и имел прочность на разрыв 3450 МПа в форме проволоки. Для экспериментов применяли обычный пневматический одноосный пресс с плоскими твердосплавными матрицами. Длина заготовки иглы, по которой формовали уплощенные поверхности тела, составляла, по меньшей мере, 1 см. В одной серии экспериментов заготовки игл штамповали до разных толщин при комнатной температуре и визуально проверяли на растрескивание с 30-кратным увеличением под стереомикроскопом. Как выяснилось, трещины могли создаваться в продольном направлении по длине проволоки, когда уплощенную поверхность тела чеканили до толщины, равной или меньше приблизительно 0,175 мм. В параллельной серии экспериментов заготовки игл из W-сплава с 26% содержанием Re резистивно нагревали непосредственно до и во время операции штамповки, с использованием экспериментальной конфигурации, аналогичной конфигурации, показанной на фиг. 1. Для пропускания достаточного и регулируемого тока через заготовку иглы применяли обычный регулируемый автотрансформатор переменного тока. При этом, иглу можно было эффективно нагревать до более чем 1000°C, что подтверждалось создаваемым свечением от желтого до белого цветов. Вся операция нагревания и штамповки продолжалась приблизительно 1,5 секунд. Для обнаружения трещин применяли визуальное исследование с 30-кратным увеличением. Как выяснилось, иглы, которые нагревались до температур выше, чем приблизительно 1000°C (свечение с цветом от желтого до белого), можно было формировать с уплощением тела до 0,15 мм или уже, без каких-либо визуально обнаруживаемых трещин.

ПРИМЕР 2

Чтобы оценить пластичность игл для сшивания из примера 1, выполняли испытание по изменению формы, в ходе которого каждую иглу удерживали около ее проксимального конца подходящими обычными иглодержателями и изгибали вперед-назад на 180 градусов несколько раз, пока не случалась поломка иглы. Каждому изгибу на 90 градусов от исходной формы присваивали число ½ счета. Суммарное сосчитанное число является мерой пластичности, при этом большие числа указывают на более высокую пластичность. Согласно требованиям производителей игл для сшивания большинство игл для сшивания должны иметь значение, по меньшей мере, 1,0, характеризующее изменение формы. Иглы для сшивания из W-сплава с 26% содержанием Re, изготовленные в вышеприведенном примере 1, имели значение изменения формы выше 4,0 и, тем самым, выполняли и превосходили стандартное требование.

Новые способы по настоящему изобретению для термического формования хирургических игл обеспечивают многочисленные преимущества и выгоды. Данные преимущества и выгоды включают в себя: изготовление игл для сшивания из тугоплавких сплавов с уплощенными или двутавровыми секциями тела, чеканенными остриями игл и прорезями для вмещения шовного материала, без растрескивания или раскалывания заготовки иглы и без снижения пластичности и вязкости иглы для сшивания, повышение сопротивления изгибу, жесткости и прочности посредством термического изгибания иглы для сшивания, окрашивания поверхности иглы посредством формирования собственного оксида на поверхности in situ во время термического формования, устраняющего потребность в последующих технологических процессах окрашивания, и выбор дешевых тугоплавких сплавов с высокой DBTT.

Хотя настоящее изобретение показано и подробно описано со ссылкой на варианты осуществления изобретения, специалистам в данной области техники будет очевидно, что в изобретение можно вносить различные изменения по форме и в деталях, не выходящие за пределы сущности и объема заявленного изобретения.

Реферат

Изобретение относится к хирургическим иглам, в частности к способу термического формования игл для сшивания из тугоплавкого сплава. Для формования хирургической иглы используют заготовку иглы, выполненную из тугоплавкого сплава. Упомянутую заготовку из тугоплавкого сплава нагревают до температуры выше температуры перехода от пластического состояния к хрупкому и ниже температуры рекристаллизации тугоплавкого сплава. Затем нагретую заготовку иглы механически формуют в хирургическую иглу. Предложены также приспособление и устройство для формования хирургических игл из тугоплавких сплавов с применением упомянутого способа. В результате обеспечивается уменьшение растрескивания или раскалывания заготовки иглы, повышение сопротивления изгибу, жесткости и прочности. 3 н. и 19 з.п. ф-лы, 9 ил., 2 пр.

Комментарии