Устройство для изготовления колец - RU188953U1

Код документа: RU188953U1

Чертежи

Описание

Полезная модель относится к машиностроению и может быть использована для изготовления колец из пластичных материалов типа пластмасс.

Известны устройства [RU №2113304, 2440204, SU №13792 и др.] для намотки металлических лент в рулон, содержащие центральный приводной вал с продольным пазом, на который осуществляется намотка ленты, и механизм прижима ленты к оправке.

Недостатками данного устройства являются сложность устройства и невозможность изготовления однослойных кольцевых деталей.

Известно множество устройств для формирования кольцевых деталей типа шайб, пружин, спиралей, несплошных колец (SU №1074638, 1416251, 1442309, 1530290, 1540910, 1542662, RU №2116857 и др.), содержащих оправку, на которую наматывается несколько витков исходной заготовки в виде ленты или проволоки, механизм натяжения заготовки и механизм резки витков на отдельные изделия в виде колец.

Недостатками этих устройств является сложность конструкции.

Наиболее близким аналогом по технической сущности и достигаемому эффекту к заявляемому является устройство для изготовления колец, содержащее оправку, на которую осуществляется намотка исходной заготовки, привод вращения оправки и механизм прижима исходной заготовки к оправке (SU №1454557). В качества заготовки используется металлическая проволока, устройство содержит механизм подачи проволоки, механизм формообразования спирали из проволоки, прижимные ролики и механизм резки спирали на отдельные изделия в виде колец.

Недостатком этого устройства является сложность конструкции, наладки и обслуживания, что вызывает повышенные затраты на его изготовление.

Задачей полезной модели является снижение затрат времени и средств на изготовление и обслуживание устройства.

Техническим результатом является упрощение конструкции устройства, его наладки и обслуживания.

Поставленная задача достигается тем, что в известном устройстве для изготовления колец, содержащем оправку, на которую осуществляется намотка исходной заготовки, привод оправки и механизм прижима исходной заготовки к оправке, механизм прижима исходной заготовки к оправке выполнен в виде скобы с радиусом закругления внутри паза скобы, равным полуширине паза, а ось этого закругления смещена относительно оси оправки в сторону одной из сторон паза скобы.

Так как предлагаемое устройство не содержит сложных в изготовлении и наладке механизмов типа станины, рамы, множества валков с приводами вращения, поперечного перемещения и нагружения, сложной и мощной гидравлической системы, а содержит несколько простых деталей и удобно в применении, то это обеспечивает упрощение конструкции устройства, его наладки и обслуживания.

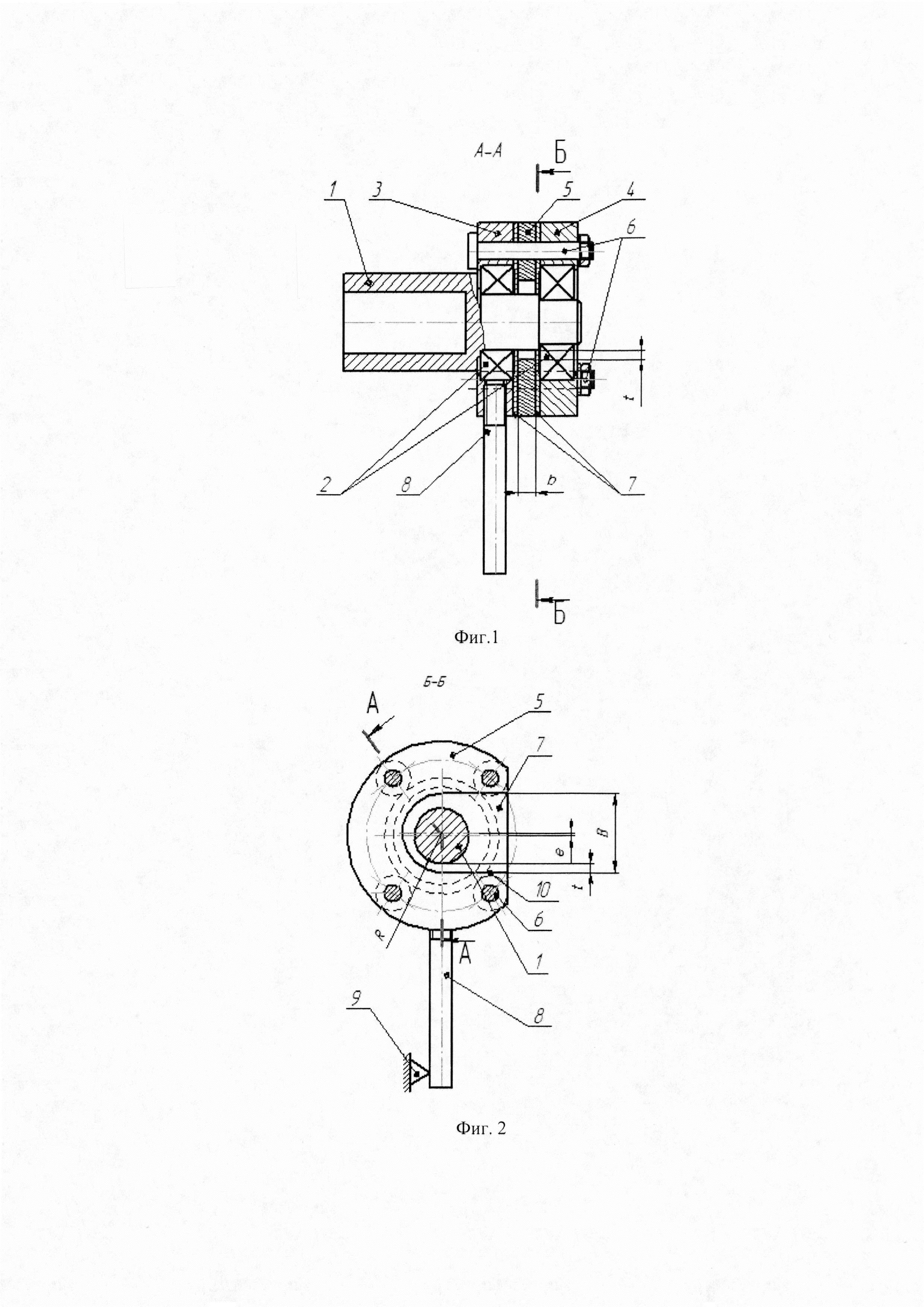

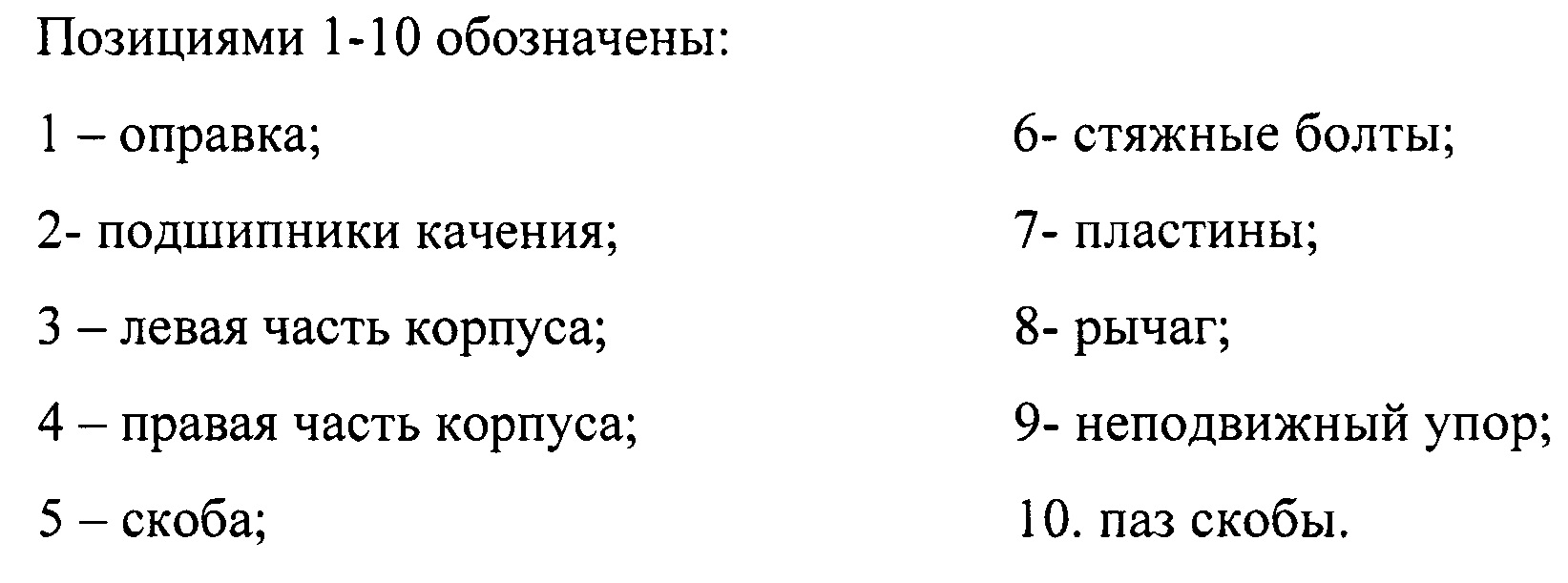

Сущность полезной модели поясняется чертежами, где на фиг. 1 изображен основной вид предлагаемого устройства, а на фиг. 2 - поперечный разрез вдоль боковой плоскости скобы.

Устройство состоит из оправки 1, имеющей отверстие для ее закрепления на выходном валу привода устройства (не показан) (фиг. 1). На оправку 1 с натягом установлены подшипники 2. На подшипниках 2 установлены левая часть корпуса 3 и правая часть корпуса 4, между которыми болтами 6 закреплены пластины 7 и скоба 5. Скоба 5 имеет открытый паз 10 с радиусом R закругления внутри паза скобы, равным полуширине паза В. Это обеспечивает плавное скольжение заготовки (не показана) вдоль поверхности паза 10 скобы 5. Левая часть корпуса 3 жестко связана с рычагом 8, который упирается в неподвижный упор 9 (фиг. 2). Ось закругления паза 10 скобы 5 смещена относительно оси оправки 1 в сторону верхней стенки паза на величину е. В результате этого между поверхностями оправки 1 и отверстием скобы 5 в нижней части образуется зазор t, который соответствует толщине формируемого изделия, а толщина b скобы 5 соответствует ширине поперечного сечения формируемого изделия. Скоба 5 выполнена из материала с пониженным коэффициент трения по сравнению с поверхностью рабочего участка оправки 1.

Работа устройства осуществляется следующим образом. Включается вращение привода оправки 1, в результате чего оправка 1 получает вращение в подшипниках 2, а все остальные детали устройства 3, 4, 5, 6. 7 и 8 благодаря упору 9 остаются неподвижными. В верхний зазор между втулкой 1 и отверстием скобы 5 (фиг. 2) подается заготовка изделия в виде полосы (не показана). Толщина полосы tp должна находиться в пределах t Устройство имеет простую конструкцию, не требует регулировки и подналадки, не требует подачи смазки и другого технического обслуживания. Таким образом, решается задача снижение затрат времени и средств на изготовление и обслуживание устройства. Пример. Требуется изготовить кольцо с наружным диаметром 80 мм, толщиной 5 мм и шириной 7 мм из фторопласта Ф-4. В качестве заготовки используем полосу длиной 845 мм, толщиной 6 мм и шириной 6,5 мм. Радиус закругления паза скобы определяем экспериментально равным R=34 мм. Тогда ширина паза скобы B=68 мм. Расстояние между осями закругления скобы и оправки равно е≥0,5(tp-t)=0,5 мм. Принимаем е=0,8 мм. Тогда диаметр рабочей части оправки равен 66,4 мм. При указанных параметрах соблюдаются указанные выше условия: t В процессе работы устройства толщина заготовки уменьшается до t=5 мм, ширина сечения заготовки становится равной b=7 мм, а общая длина витка увеличивается до 950 мм. Разрезаем виток на четыре части и получаем четыре кольца с наружным диаметром 80 мм. Таким образом, с помощью очень простого устройства изготавливаем кольца из пластичного материала с заданными геометрическими параметрами. Технико-экономическая эффективность предложенного устройства заключается в следующем: упрощается конструкция устройства, отпадает необходимость в использовании мощных силовых устройств на прижим заготовки к оправке, упрощается наладка и обслуживание устройства, и, как следствие, снижаются затраты времени и средств на его изготовление и обслуживание.

Реферат

Полезная модель относится к машиностроению и может быть использована для изготовления колец из пластичных материалов типа пластмасс.Задачей полезной модели является снижение затрат времени и средств на изготовление и обслуживание устройства.Техническим результатом является упрощение конструкции устройства, его наладки и обслуживания.Поставленная задача достигается тем, что устройство для изготовления колец, содержит оправку, на которую осуществляется намотка исходной заготовки, привод оправки и механизм прижима исходной заготовки к оправке. Механизм прижима исходной заготовки к оправке выполнен в виде скобы с радиусом закругления внутри паза скобы, равным полуширине паза, а ось этого закругления смещена относительно оси оправки в сторону одной из сторон паза скобы.

Комментарии