Сверлильный инструмент для металлообрабатывающих станков, а также способ его изготовления - RU2463133C2

Код документа: RU2463133C2

Чертежи

Описание

Изобретение касается сверлильного инструмента для металлообрабатывающих станков, имеющего корпус сверла и расположенную с торцевой стороны на корпусе сверла режущую головку, причем корпус сверла имеет две ограниченные на своих боковых сторонах перьями канавки для отвода стружки, из которых, по меньшей мере, одна спиралеобразно изогнута, и причем в перьях корпуса сверла расположены каналы для охлаждающего средства, из которых, по меньшей мере, один спиралеобразно изогнут, и на том конце корпуса сверла, где расположена режущая головка, имеет выпускное отверстие. Кроме того, изобретение касается способа изготовления сверлильного инструмента, имеющего корпус сверла с расположенной с торцевой стороны режущей головкой и расположенным на конце хвостовиком, при котором корпус из основного материала вытачивают по контуру корпуса сверла с образованием первой симметричной относительно оси вращения заготовки, в первой заготовке выполняют, по меньшей мере, два расположенных на расстоянии друг от друга глубоких отверстия, которые проходят, начинаясь от мест, расположенных эксцентрически относительно центральной оси с торцевой стороны того конца заготовки, на котором располагается режущая головка в направлении ее хвостовика и при котором изготовленная таким образом вторая заготовка в расположенных на расстоянии друг от друга в осевом направлении местах зажима в зоне, находящейся между ними, нагревается до заданной температуры и спиралеобразно закручивается путем пластической деформации под заданным углом.

Для сверлильного инструмента такого рода известно (ЕР 0883455 В1), что глубокие отверстия и канавки для отвода стружки выполняются в незакрученном корпусе из основного материала и что затем предварительно изготовленная таким образом заготовка в расположенных в осевом направлении на расстоянии друг от друга местах зажима в зоне, находящейся между ними, нагревается до заданной температуры и при одновременном закручивании канавок для отвода стружки и каналов для охлаждающего средства спиралеобразно закручивается путем пластической деформации. Каналы для охлаждающего средства в этом случае выходят из корпуса сверла на торцевых концах перьев. Так как лезвия режущей головки, образованной дополнительно вставленными режущими пластинками или надетой сверлильной коронкой, в области ее передней поверхности присоединяются к канавкам для отвода стружки, каналы для охлаждающего средства должны быть на своих торцевых концах закрыты и с помощью выпускных отверстий перенаправлены в направлении канавок для отвода стружки. Это мероприятие приводит к дополнительным производственным издержкам. Кроме того, перенаправление каналов для охлаждающего средства приводит к нежелательной потере давления.

Исходя из этого в основу изобретения положена задача, улучшить известный сверлильный инструмент и способ его изготовления таким образом, чтобы обеспечить более простое выполнение каналов для охлаждающего средства и улучшенный режим течения в месте выхода из каналов для охлаждающего средства.

Чтобы добиться этого, предлагаются указанные в пунктах 1 и 12 комбинации признаков. Предпочтительные и усовершенствованные варианты осуществления изобретения изложены в зависимых пунктах.

Предлагаемое изобретением решение основано на том известном факте, что при закручивании снабженной глубокими отверстиями заготовки в направлении от мест зажима наружу возникает нескрученная область. Когда после закручивания на корпусе сверла выполняются, предпочтительно фрезеруются, спиралеобразные канавки для отвода стружки и процесс спиралеобразного фрезерования продолжается в незакрученном конце заготовки, на котором располагается режущая головка, находящийся там прямолинейный концевой участок канала предварительно фрезеруется так, что образуется впадающее в канавку для отвода стружки выпускное отверстие.

Чтобы добиться этого, в соответствии с изобретением предлагается, чтобы выпускные отверстия располагались по одному внутри каждой из канавок для отвода стружки и через прямолинейный концевой участок канала были связаны соответственно с одним из каналов для охлаждающего средства. Выпускные отверстия приобретают при этом вытянутое в направлении канавок для отвода стружки овальное или яйцеобразное очертание. В принципе, возможно также, чтобы выпускные отверстия образовывали проходящий вдоль канавок для отвода стружки желоб с открытыми краями или чтобы к выпускному отверстию внутри канавок для отвода стружки присоединялись проходящие в направлении резания желоба с открытыми краями. При этом канавки для отвода стружки могут также со стороны режущей головки вдоль охлаждающих каналов быть, по меньшей мере частично, незакрученными.

При изготовлении предлагаемого изобретением сверлильного инструмента в соответствии с изобретением технологическая последовательность состоит в том, что в снабженной глубокими отверстиями закрученной заготовке спиралеобразно фрезеруется соответствующее количеству глубоких отверстий количество канавок для отвода стружки таким образом, что закрученные глубокие отверстия проходят внутри перьев, остающихся между соседними боковыми сторонами канавок для отвода стружки, и глубокие отверстия фрезеруются со стороны режущей головки в незакрученной прямолинейной области с образованием впадающих в канавки для отвода стружки выпускных отверстий. Затем на конце образованной таким образом четвертой заготовки, на котором располагается режущая головка, в непосредственной близости от выпускных отверстий выполняется приемное отверстие, по меньшей мере, для одной из образующих режущую головку режущих пластинок или для сверлильной коронки. Предпочтительно, конец четвертой заготовки, на котором располагается режущая головка, после фрезерования канавок для отвода стружки укорачивается.

В принципе существует возможность, чтобы также в режущей головке располагались желоба, которые были бы связаны с желобами и/или каналами для охлаждающего средства корпуса сверла. Отвод стружки может быть улучшен за счет того, чтобы канавки для отвода стружки в сторону конца корпуса сверла, на котором располагается режущая головка, становились круче. При этом предпочтительно, если каналы для охлаждающего средства в сторону конца, на котором располагается хвостовик, тоже проходят круче.

В ходе изготовления глубокие отверстия могут быть выполнены в соответствующей заготовке либо параллельно, либо под углом относительно друг друга на одинаковых или различных расстояниях от центральной оси. При этом глубокие отверстия фрезеруются со стороны режущей головки в ее незакрученной прямолинейной области целенаправленно с образованием выпускных отверстий с овальным или яйцеобразным очертанием. При этом целенаправленно получается вытянутое вдоль канавок для отвода стружки очертание выпускных отверстий. Предпочтительный вариант осуществления изобретения предусматривает, чтобы глубокие отверстия фрезеровались со стороны режущей головки в ее незакрученной прямолинейной области с образованием направленных вдоль канавок для отвода стружки желобов с открытыми краями. Чтобы достичь этого, предпочтительно, чтобы канавки для отвода стружки фрезеровались в незакрученной области глубоких отверстий с возрастающим углом подъема спирали или без закручивания практически параллельно глубоким отверстиям, а глубокие отверстия при этом фрезеровались с образованием желобов с открытыми краями. В принципе, возможно, чтобы после выполнения канавок для отвода стружки и выпускных отверстий в канавках для отвода стружки фрезеровались дополнительные желоба с открытыми краями.

Ниже изобретение поясняется более подробно с помощью схематично изображенных на чертеже примеров осуществления.

Показано:

Фиг.1а и b - вид сбоку и вид сверху сверла со сменной головкой;

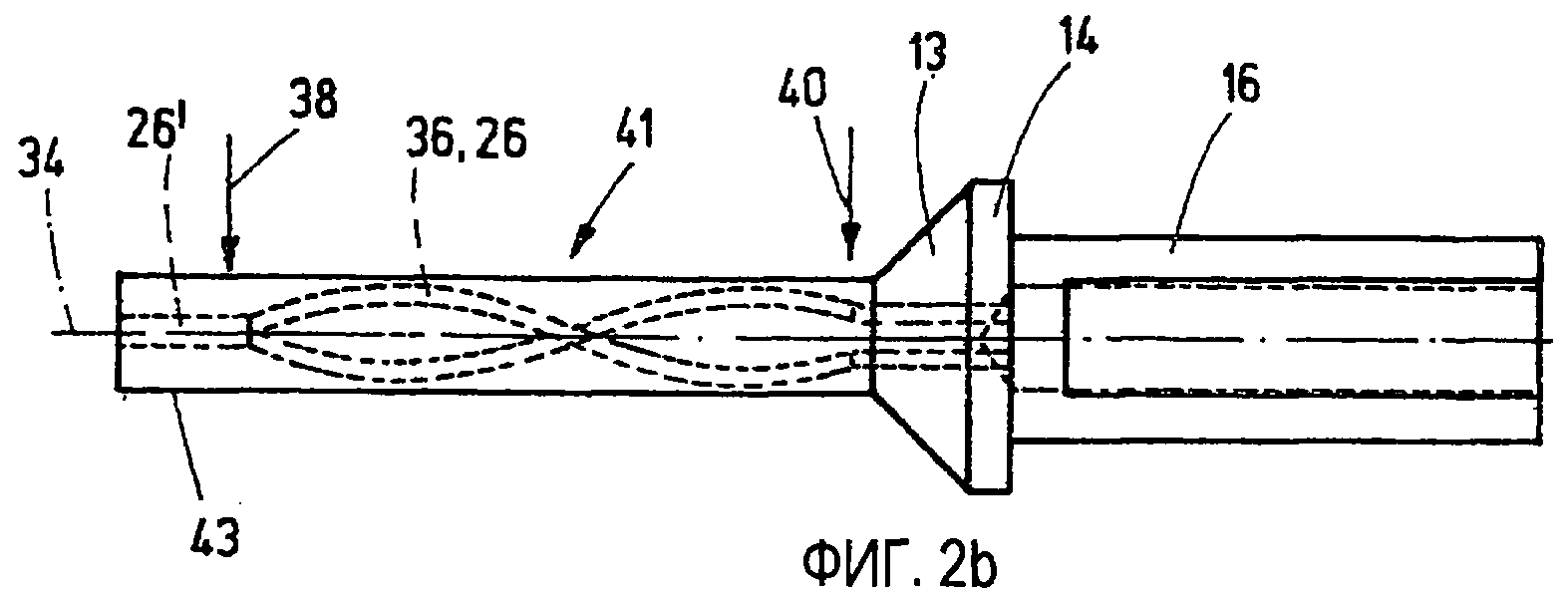

Фиг.2а-с - схема технологического процесса изготовления закрученного корпуса сверла из выточенной по контуру корпуса сверла заготовки;

Фиг.3 - увеличенный фрагмент конца закрученной заготовки корпуса сверла, на котором располагается режущая головка;

Фиг.4а и b - наглядное изображение и вид сбоку заготовки корпуса сверла со стороны режущей головки с желобообразным выпускным отверстием канала для охлаждающего средства.

Изображенный на чертеже сверлильный инструмент предназначен для применения в металлообрабатывающих станках. Он имеет корпус 10 сверла, расположенную с торцевой стороны на корпусе 10 сверла выполненную в виде сверлильной коронки режущую головку 12, а также соединенный с корпусом 10 сверла через упорный буртик 14 зажимаемый в неизображенном приспособлении для зажима инструмента хвостовик 16. Корпус 10 сверла имеет две ограниченные на своих боковых сторонах перьями 18 канавки 20 для отвода стружки, которые проходят со стороны режущей головки до ограниченных лезвиями 22 передних поверхностей 24 внутри сверлильной коронки 12'. В примере осуществления, показанном на фиг.1а и b, канавки 20 для отвода стружки и ограничивающие их перья 18 спиралеобразно закручены по всей длине корпуса сверла. Кроме того, в корпусе сверла находятся каналы 26 для охлаждающего средства, которые внутри преобладающей части перьев 18 проходят спиралеобразно с одинаковым углом подъема и которые в сторону режущей головки переходят в прямолинейный участок 26' канала. Там в прямолинейные участки 26' канала врезаются закрученные канавки 20 для отвода стружки с образованием овального направленного к канавке для отвода стружки выпускного отверстия 28. Выпускные отверстия расположены так, что они направлены через переднюю поверхность 24 к соответствующим лезвиям 22 сверлильной головки 12'.

Как видно из фиг.4а и b, можно обращенную к режущей головке часть 20' канавок для отвода стружки оставить незакрученной, а выпускное отверстие 28 удлинить продолговатым желобом 30 для выпуска охлаждающего средства.

Существует принципиальная возможность выполнить также в режущей головке желоба с открытыми краями, которые в смонтированном состоянии соединяются с выпускными отверстиями 28 в корпусе 10 сверла. При этом улучшается как охлаждение, так и отвод стружки. Отвод стружки может также быть улучшен за счет того, чтобы канавки для отвода стружки в сторону хвостового конца корпуса сверла, становились круче. Соответственно также каналы для охлаждающего средства в сторону конца, на котором располагается хвостовик, проходят круче.

Из фиг.1а и b видно, что режущая головка 12 выполнена в виде сверлильной коронки, и корпус сверла имеет соединительное приемное отверстие для расположенной на сверлильной головке соединительной детали.

Как видно из фиг.2а-с, изготовление корпуса 10 сверла включает следующие рабочие шаги.

Сначала на токарном станке по контуру корпуса сверла вытачивается цилиндрический корпус из основного материала и снабжается хвостовиком 16, а также коническим переходом 13 к упорному буртику 14. Еще на токарном станке выполняется образующее питающий канал 32 центральное отверстие, начинающееся со стороны хвостовика и проходящее до области упорного буртика 14. Кроме того, с торцевой стороны, на которой располагается режущая головка, выполняются два эксцентрических относительно центральной оси 34 глубоких отверстия 36, которые проходят до центрального питающего канала 32 на конце корпуса 10 сверла, на котором располагается режущая головка (фиг.2а). Затем конец 12 корпуса 10 сверла, на котором располагается режущая головка, обтачивается до диаметра корпуса 10 сверла и укорачивается с торцевой стороны.

Предварительно изготовленная таким образом вторая заготовка зажимается в обозначенных на фиг.2b стрелками местах 38, 40, нагревается в находящейся между ними зоне 41 до заданной температуры и путем пластической деформации закручивается спиралеобразно под заданным углом. При этом глубокие отверстия 36 спиралеобразно закручиваются с образованием каналов 26 для охлаждающего средства с заданным углом подъема. В области режущей головки перед местом 38 зажима глубокие отверстия 36 остаются незакрученными с образованием прямолинейных участков 26' (фиг.2b). Соответствующее относится к области, не имеющей хвостовика, расположенной вне места 40 зажима.

Затем во время третьего технологического шага согласно фиг.2с по длине корпуса 10 сверла фрезеруются спиралеобразные канавки 20 для отвода стружки таким образом, что закрученные каналы 26 для охлаждающего средства попадают на перья 18, ограничивающие канавки 20 для отвода стружки. Процесс спиралеобразного фрезерования продолжается также в незакрученной области 43 корпуса сверла, так что там фрезеруются прямолинейные участки 26' каналов с образованием овального или яйцеобразного выпускного отверстия 28. Положение выпускного отверстия 28 может быть определено положением спиралеобразной канавки 20 для отвода стружки относительно каналов 26 для охлаждающего средства с их прямолинейными участками 26' каналов так, чтобы они указывали в желаемом направлении внутри своей канавки для отвода стружки (фиг.2с и фиг.3).

Существует также принципиальная возможность путем изменения угла подъема винтовой линии при процессе фрезерования выполнить выпускное отверстие 28 для образования продолговатого желоба 30 более длинным. В показанном на фиг.4а и b примере осуществления, в отличие от этого, на конце корпуса 10 сверла, на котором располагается режущая головка, выполнен незакрученный участок 20' канавки для отвода стружки, на котором отформован проходящий, начиная от выпускного отверстия 28, параллельно оси желоб 30 для транспортировки охлаждающего средства. С помощью этого мероприятия обеспечивается беспрепятственное попадание охлаждающего средства, выходящего из выпускного отверстия 28, на переднюю поверхность 24, обращенную к режущей головке, и облегчается отвод образующейся там стружки.

Резюмируя, можно констатировать следующее: изобретение касается сверлильного инструмента для металлообрабатывающих станков, имеющего корпус 10 сверла и расположенную с торцевой стороны на корпусе 10 сверла режущую головку 12. Корпус 10 сверла имеет, по меньшей мере, две ограниченные на своих боковых сторонах перьями 18 канавки 20 для отвода стружки, из которых, по меньшей мере, один спиралеобразно изогнут. В перьях 18 корпуса 10 сверла расположены каналы 26 для охлаждающего средства, которые на том конце корпуса сверла, где расположена режущая головка, имеют выпускное отверстие 28. Особенность заключается в том, что выпускные отверстия 28 расположены внутри каждой из канавок 20 для отвода стружки и через прямолинейный участок 26' канала связаны с одним из расположенных в перьях 18 каналов 26 для охлаждающего средства.

Реферат

Способ включает действия, при которых вытачивают корпус из основного материала по контуру корпуса сверла с образованием первой заготовки, симметричной относительно оси вращения. В первой заготовке выполняют по меньшей мере два расположенных на расстоянии друг от друга глубоких отверстия, которые проходят, начиная от мест, расположенных эксцентрически относительно центральной оси (34) с торцевой стороны заготовки, где располагается режущая головка, в направлении ее хвостовика. Изготовленную таким образом вторую заготовку с расположенными в осевом направлении на расстоянии друг от друга местами зажима в зоне, находящейся между ними, нагревают до заданной температуры и спиралеобразно закручивают путем пластической деформации под заданным углом. Для упрощения изготовления в образованной таким образом третьей заготовке спиралеобразно фрезеруют соответствующее количеству глубоких отверстий количество канавок для отвода стружки таким образом, что закрученные глубокие отверстия проходят внутри перьев, и глубокие отверстия фрезеруют со стороны режущей головки в незакрученной прямолинейной области с образованием впадающих в канавки для отвода стружки выпускных отверстий. 2 н. и 17 з.п. ф-лы, 4 ил.

Формула

корпус из основного материала вытачивают по контуру корпуса сверла с образованием первой заготовки, симметричной относительно оси вращения,

в первой заготовке выполняют по меньшей мере два расположенных на расстоянии друг от друга глубоких отверстия (36), которые проходят, начиная от мест, расположенных эксцентрически относительно центральной оси (34) с торцевой стороны того конца заготовки, на котором располагается режущая головка, в направлении ее хвостовика (16),

изготовленную таким образом вторую заготовку с расположенными в осевом направлении на расстоянии друг от друга местами (38, 40) зажима в зоне, находящейся между ними, нагревают до заданной температуры и спиралеобразно закручивают путем пластической деформации под заданным углом,

отличающийся тем, что в образованной таким образом третьей заготовке спиралеобразно фрезеруют соответствующее количеству глубоких отверстий (36, 26) количество канавок (20) для отвода стружки таким образом, что закрученные глубокие отверстия проходят внутри остающихся между соседними боковыми сторонами канавок (20) для отвода стружки перьев (18), и глубокие отверстия (36, 26) фрезеруют со стороны режущей головки в незакрученной прямолинейной области (26') с образованием впадающих в канавки (20) для отвода стружки выпускных отверстий (28).

Комментарии