Многоступенчатый пресс и способ изготовления поковки - RU2741761C1

Код документа: RU2741761C1

Чертежи

Описание

Изобретение относится к многоступенчатому прессу для объемной ковки куска проволоки в соответствии с ограничительной частью п. 1 формулы. Изобретение относится также к способу изготовления поковки, в частности винта, с помощью многоступенчатого пресса по п. 5 формулы.

Многоступенчатые прессы для холодной обработки давлением проволоки известны в различных выполнениях, например, из ЕР 0215338 А1. При этом выпрямленная проволока подается с бухты в машину, где отрезается кусок заданной длины. Кусок проволоки передается захватом передающего устройства на первую ступень обработки давлением, образованную матрицей и пуансоном, где он позиционируется в гнезде пуансона. Затем кусок проволоки помещается пуансоном в матрицу и деформируется. После обработки обработанный кусок проволоки посредством выталкивающего штифта позиционируется в другом захвате передающего устройства и посредством него передается на следующую ступень обработки. При этом пуансоны расположенных друг за другом инструментов для обработки давлением расположены упорядоченно на общем горизонтальном цилиндре, так что при каждой подаче этого цилиндра на каждой из ступеней обработки происходит деформация куска проволоки. За счет расположенных друг за другом ступеней обработки кусок проволоки обрабатывается в готовую деталь. На последней ступени обработки готовое изделие выбрасывается. Распространенные многоступенчатые прессы имеют шесть ступеней обработки.

Многоступенчатый пресс описанного рода позволяет изготавливать самые разные холодные поковки, такие как винты или болты. За счет расположенных друг за другом ступеней обработки достигается высокая скорость процесса, поскольку при каждой подаче цилиндра могут обрабатываться шесть кусков проволоки. Однако проблематичной является обработка давлением специальных материалов, например жаропрочных сплавов на никелевой основе (например, Ni53/Fe19/Cr19/Nb/Ti). Для изготовления винтов из этого материала требуется нагреть зону головки винта перед ее обработкой до 1000°С. При этом следует учесть, что стержень винта должен оставаться холодным, поскольку в противном случае следствием были бы потери качества выполняемой затем на нем резьбы. Для изготовления такого рода специальных винтов сначала из кусков проволоки изготавливаются заготовки, концевой участок которых при предварительном нагреве обрабатывается давлением в головку винта. Эти заготовки затем поштучно подаются на многоступенчатый пресс для изготовления нужного винта.

Недостаток известного способа изготовления подобного рода специальных винтов в том, что он очень затратный. К тому же индивидуальная настройка длины или размера винта возможна лишь с очень большими затратами, поскольку для этого приходится изготавливать сначала соответствующие заготовки.

В основе изобретения лежит задача создания многоступенчатого пресса для объемной ковки куска проволоки, который обеспечивал бы также изготовление специальных винтов описанного рода непосредственно с бухты проволоки. Согласно изобретению, эта задача решается посредством многоступенчатого пресса, охарактеризованного признаками п. 1 формулы.

Согласно изобретению, создан многоступенчатый пресс для объемной ковки куска проволоки, который обеспечивает также изготовление специальных винтов описанного рода непосредственно из проволоки из жаропрочного никелевого сплава. За счет того, что на противоположной устройству подачи проволоки стороне отрезного устройства расположены средства для частичного нагрева куска проволоки, обеспечивается нагрев определенного концевого куска отрезка проволоки для последующего формования головки винта, причем после нагрева концевого участка куска проволоки она может быть отрезана на нужную длину, прежде чем она будет передана с помощью передающего устройства на первую ступень деформации. За счет того, что устройство подачи проволоки, ступени обработки давлением (или приводящий пуансоны ступеней обработки давлением цилиндр) и отрезное устройство выполнены с возможностью управления независимо друг от друга, это обеспечивает быструю обработку давлением нагретого на конце, а затем отрезанного куска проволоки на всех ступенях обработки при одновременном нагреве следующего концевого участка.

В одном варианте средства для нагрева куска проволоки содержат катушку индуктивности, причем устройство подачи проволоки выполнено для временного ввода куска проволоки в катушку индуктивности. Это обеспечивает настройку определенной температуры конца куска проволоки. Температура куска проволоки возникает из отдаваемой катушкой индуктивности мощности и длительности пребывания куска проволоки в катушке индуктивности.

В одном варианте устройство подачи проволоки содержит сервопривод для определенного возвратно-поступательного движения куска проволоки. Это обеспечивает точную, отвечающую потребности подачу проволоки с бухты. За счет возможности определенного возвратно-поступательного движения проволоки обеспечиваются ввод ее конца в катушку индуктивности и последующее обратное движение проволоки для определения ее отрезаемого куска.

В другом варианте устройство подачи проволоки выполнено с возможностью управления посредством соединенного с ним устройства управления, в котором заложена определенная длительность пребывания концевого участка проволоки в катушке индуктивности и/или целевая температура. При этом предпочтительно предусмотрены средства для определения температуры находящегося в катушке индуктивности концевого участка проволоки, которые соединены с устройством управления, причем в устройство управления интегрировано устройство регулирования, посредством которого устройство подачи проволоки может управляться в зависимости от температуры концевого участка проволоки. В качестве альтернативы возможно также эмпирическое определение длительностей пребывания для достижения нужных температур, заложенных в устройстве управления.

В одном варианте устройство управления соединено с отрезным устройством и выполнено таким образом, что после частичного нагрева конца куска проволоки происходит его отрезание на определенную длину. За счет этого может индивидуально настраиваться длина соответственно изготавливаемых винтов.

В основе изобретения лежит далее задача создания способа изготовления специального винта описанного рода с помощью многоступенчатого пресса непосредственно с бухты. Согласно изобретению, эта задача решается посредством способа, охарактеризованного признаками п. 5 формулы. За счет того, что сначала проволока нагревается на конце, затем кусок проволоки отрезается на определенном расстоянии от нагретого концевого участка и полученный таким образом, частично нагретый кусок проволоки с помощью передающего устройства подается последовательно на несколько ступеней обработки давлением, обеспечивается индивидуальная настройка длины изготовленного винта. При этом проволока подается предпочтительно с бухты посредством устройства подачи проволоки к катушке индуктивности, где она нагревается на концевом участке до определенной температуры.

В одном варианте проволока подается к катушке индуктивности посредством сервопривода, причем проволока вводится в катушку индуктивности в соответствии с нужной длиной нагреваемого концевого участка и по достижении нужной температуры и требуемой для этого длительности пребывания снова выводится из катушки индуктивности, после чего отрезается кусок проволоки нужной длины. Это обеспечивает точное ведение процесса изготовления винтов разной длины с бухты.

В другом варианте измерение температуры концевого участка проволоки происходит с помощью бесконтактного датчика температуры, в частности пирометра или же инфракрасного измерительного прибора. Это дополнительно повышает точность ведения процесса. В качестве альтернативы требуемую длительность пребывания внутри катушки индуктивности для достижения нужной температуры можно определить также эмпирически и записать в соединенном с сервоприводом устройстве управления. Таким образом возможно также создание базы данных с относящимися к соответствующим целевым температурам длительностями пребывания по типу экспертной системы. Другие варианты охарактеризованы в остальных зависимых пунктах формулы. Пример осуществления изобретения изображен на чертежах и ниже описан подробно. На чертежах представлено следующее:

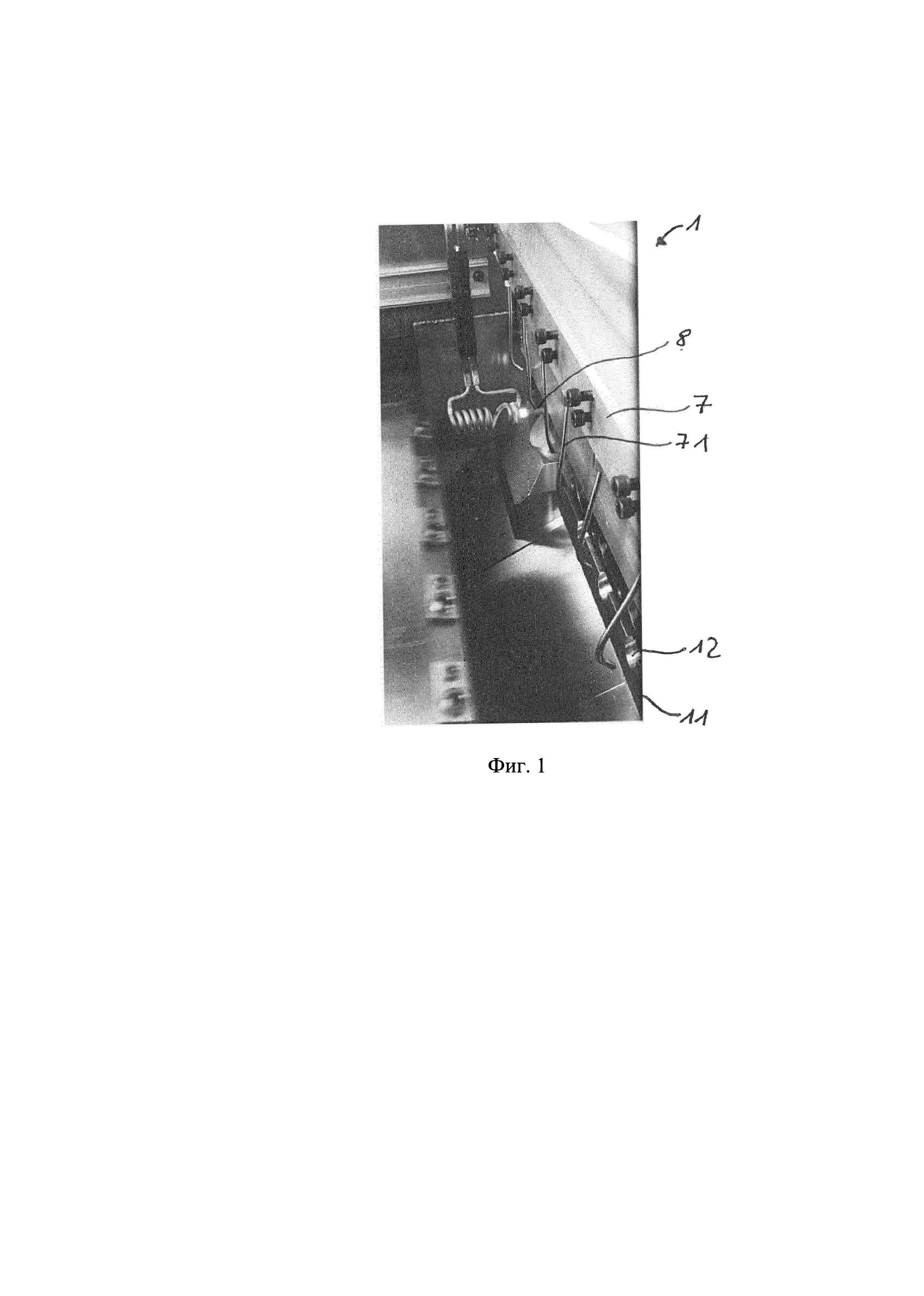

- фиг. 1: схематичный частичный вид многоступенчатого пресса с катушкой индуктивности для нагрева конца проволоки;

- фиг. 2: схематичный вид расположения устройства подачи проволоки, отрезного устройства и катушки индуктивности для изготовления нагретого на конце куска проволоки внутри многоступенчатого пресса из фиг. 1 в эксплуатационных состояниях:

а) подача проволоки с бухты;

b) нагрев конца куска проволоки в катушке индуктивности;

с) обратное движение проволоки с настройкой нужной длины;

d) отрезание куска проволоки на заданную длину с захватом передающим устройством.

Рассматриваемый в качестве примера многоступенчатый пресс 1 является многоступенчатым прессом горизонтальной конструкции, используемым для изготовления винтов и подобных мелких деталей. Конструкция таких горизонтальных многоступенчатых прессов достаточно известна специалисту и описана, например, в ЕР 0215338 А1. При этом инструменты для обработки давлением расположены рядом друг с другом. Поперечное передающее устройство перемещает детали от одной ступени обработки давлением к другой. Обычно эти прессы работают с поперечными передающими салазками, которые имеют соответствующее числу ступеней обработки число передающих захватов, входящих между пуансонами и матрицами. Поэтому подробное описание такого горизонтального многоступенчатого пресса здесь опущено. Нижеследующее описано сфокусировано на существенных конструктивных элементах предложенного многоступенчатого пресса.

На фиг. 1 изображен фрагмент предложенного многоступенчатого пресса 1. Виден матричный блок 11 с отдельными ступенями 12 обработки давлением, между которыми расположены передающие захваты 71 поперечного передающего устройства 7. Перед первой ступенью 12 обработки расположено устройство подачи проволоки, выполненное с данном примере в виде сервопривода 2. Устройство 2 подачи проволоки берет проволоку 8, размотанную с бухты (не показана). Перед устройством 2 подачи проволоки расположены отдельно управляемые ножницы 3 для отрезания проволоки 8. Если смотреть от устройства 2 подачи проволоки, то за ножницами 3 позиционированы передающие захваты 71 поперечного передающего устройства 7, выполненные с возможностью захвата отрезанного ножницами 3 куска 81 проволоки. В свою очередь, за передающими захватами 71 расположена катушка 4 индуктивности, позиционированная таким образом, что захваченная устройством 2 подачи проволока вводится сервоприводом 21 в катушку 4 индуктивности. Устройство 2 подачи проволоки, ножницы 3 для проволоки и катушка 4 индуктивности соединены с устройством 6 управления и регулирования, которое, в свою очередь, соединено с расположенным на катушке 4 индуктивности пирометром 5 для измерения температуры введенного в катушку 4 индуктивности концевого участка 82 проволоки. Кроме того, устройство 6 управления и регулирования соединено также с поперечным передающим устройством 7 для управления передающими захватами 71. Устройство 6 управления и регулирования является составной частью системы управления всей машиной (не показано), с помощью которой происходит также управление пуансонным блоком (не показан), несущим отдельные пуансоны.

На фиг. 2 схематично изображен способ изготовления высокотемпературопрочного винта путем обработки давлением проволоки из сплава на никелевой основе. Проволока 8 подается с бухты (не показана) устройством 2 ее подачи сквозь ножницы к катушке 4 индуктивности, пока в нее не войдет концевой участок 82 проволоки определенной длины. Нагреваемая длина концевого участка 82 проволоки и нужная температура заложены для этого в устройстве 6 управления и регулирования, которое управляет также сервоприводом 21 устройства 2 подачи проволоки (фиг. 2а)). После этого сервопривод 21 останавливается, в результате чего концевой участок 82 проволоки остается в катушке 4 индуктивности. С помощью пирометра 5 непрерывно измеряется температура концевого участка 82 проволоки. Измеренные значения передаются на устройство 6 управления и регулирования, которое сравнивает их с заложенной заданной температурой концевого участка 82 проволоки (фиг. 2b)).

По достижении заданной температуры концевого участка 82 проволоки устройство 6 управления и регулирования управляет сервоприводом 21 устройства 2 подачи проволоки в противоположном направлении, в результате чего проволока 8 протягивается через устройство 2 подачи, пока ее находящийся за ножницами 7 кусок 71 не достигнет заложенной в устройстве 6 управления и регулирования длины (фиг. 2с)). Теперь устройство 6 управления и регулирования приводит в действие ножницы 3, в результате чего кусок 81 проволоки отрезается на заложенную длину. Отрезанный кусок 81 проволоки берется захватом 71 передающего устройства 7 и передается на первую ступень 12 обработки давлением матричного блока 11 многоступенчатого пресса 1. Одновременно происходит новая подача проволоки 8 в направлении катушки 4 индуктивности, пока снова концевой участок 82 проволоки нужной длины не будет находиться в катушке 4 индуктивности. Во время нагрева этого следующего концевого участка 82 проволоки происходит дальнейшая обработка давлением куска 81 проволоки на дальнейших ступенях 12. Дальнейшая обработка давлением помещенного на первую ступень 12, нагретого на конце куска 81 проволоки на ступенях 12 многоступенчатого пресса известна специалисту и не требует здесь дальнейшего пояснения.

Здесь следует отметить, что привод пуансонного блока (не показан), содержащего отдельные пуансоны для обработки давлением, механически развязан от сервопривода устройства 2 подачи проволоки и от привода поперечного передающего устройства 7. Далее следует упомянуть, что предложенный многоступенчатый пресс может использоваться также для традиционного изготовления поковок посредством непрерывного способа холодной обработки давлением. Для этого проволока 8 подается непосредственно настолько, чтобы ее кусок 81 нужной длины был расположен за ножницами 3, после чего этот кусок 81 проволоки непосредственно отрезается.

Реферат

Группа изобретений относится к машиностроению и может быть использована для объемной ковки куска проволоки при изготовлении специальных винтов. Многоступенчатый пресс содержит устройство подачи проволоки с отрезным устройством и передающим устройством, выполненным с захватами для захвата отрезанного куска проволоки и его передачи на последующие ступени обработки давлением. На противоположной устройству подачи проволоки стороне отрезного устройства расположены средства для частичного нагрева куска проволоки. Обеспечивается изготовление специальных винтов непосредственно с бухты проволоки, повышается производительность изготовления. 2 н. и 5 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способы холодного прессования для получения металлических деталей с глухими или сквозными отверстиями и установка для осуществления указанных способов

Комментарии