Матрица для револьверного штампа-автомата - RU2064852C1

Код документа: RU2064852C1

Чертежи

Описание

Изобретение относится к изготовлению ступенчатых деталей холодным штампованием исходной заготовки и может быть использовано в револьверных штампах-автоматах для изготовления прецизионных деталей, например заклепок для пильных цепей.

Известен револьверный штамп-автомат для вылавливания пустотелых деталей на прессе, содержащий нижнюю плиту, на которой установлены бандажные матрицы для последовательной штамповки деталей на рабочих позициях, стойки, на которых закреплено средство съема деталей с пуансонов, направляющие колонки, на одной из которых установлен с возможностью вертикального перемещения с помощью пружины подпружиненный кольцевой корпус с револьверным диском, выполненным в виде кольца с глухими Т-образными гнездами, предназначенными для загрузки заготовок с фланцем. На корпусе установлены поворотные подпружиненные захваты, контактирующие с буртами державок, расположенными на верхней плите, и с копирами, закрепленными на средстве съема деталей. Пуансоны установлены в державках на пружинах. На средстве съема деталей установлен рычаг для поворота револьверного диска от пневмоцилиндра. На нижней плите установлен механизм для загрузки заготовок в револьверный диск и склиз для удаления готовых деталей в тару (1).

Револьверный штамп-автомат работает следующим образом. Заготовки из магазина поступают в револьверный диск. При каждом ходе ползуна очередная заготовка входит сбоку в гнездо револьверного диска под напором столба заготовок. Заготовки, опираясь фланцами на буртики гнезда, висят в револьверном диске. При движении ползуна пресса вниз пуансоны входят через отверстия револьверного диска в заготовки и выставляют их на оси соответствующих матриц. Револьверный диск совместно с корпусом при этом опускается, заготовки входят в заходные части матриц и при дальнейшем опускании ползуна державки давят на револьверный диск, который передает усилие на заготовки. Заготовки с полностью введенными пуансонами под действием движущегося вниз револьверного диска входят в матрицы и происходит штамповка заготовок, в процессе которой пуансоны под действием деформирующегося металла заготовок, охватившего пуансоны, перемещаются быстрее ползуна, сжимая пружины. Одновременно при ходе ползуна пресса вниз при совместном опускании корпуса с револьверным диском поворотные подпружиненные захваты освобождаются от копира и при помощи пружины замыкаются за буртом державок, прижатых к револьверному диску.

При движении ползуна пресса вверх державки, упираясь своим буртом в захваты, поднимают корпус с револьверным диском, извлекая при этом заготовки с введенными в них пуансонами, из матриц. После извлечения заготовок из матриц, перед касанием корпусом средства съема деталей, поворотные подпружиненные захваты освобождают державки при помощи копиров. При дальнейшем движении ползуна вверх корпус упирается в средство съема деталей, при этом происходит съем заготовок с пуансонов, после чего при продолжении движения ползуна до ВМТ происходит поворот револьверного диска при помощи рычага и пневмоцилиндра. Во время поворота револьверного диска заготовки перемещаются на следующие позиции штамповки, а готовая деталь по склизу удаляется в тару.

Под действием столба заготовок очередная заготовка из магазина входит в свободное гнездо револьверного диска. В конце поворота револьверный диск фиксируется для осуществления следующего хода. Ползун пресса, не останавливаясь в ВМТ, движется вниз, и цикл работы револьверного штампа-автомата повторяется в описанном выше порядке. Управление прессом и механизмами револьверного штампа-автомата осуществляется от специальной электросхемы.

Недостатком матриц, используемых в таком револьверном штампе-автомате, является неподвижное размещение их на нижней плите, в то время как перемещение заготовок осуществляется поворотом револьверного диска. Это приводит к необходимости наличия на заготовке, подаваемой в револьверный штамп-автомат, конструктивного элемента, например фланца, за который заготовка удерживается в револьверном диске. При этом те части заготовки, которые закрыты револьверным диском, не могут быть подвергнуты формообразованию. Поэтому в таком револьверном штампе-автомате нельзя изготавливать детали из проволоки.

Известны также матрицы, используемые в револьверном штампе-автомате для высадки пустотелых заклепок конструкции И.Н.Чаброва (2).

Револьверный штамп-автомат конструкции И. Н. Чаброва содержит нижнюю плиту, верхнюю плиту, матрицы, равные диаметру стержня заклепки, расположенные на револьверном диске, который имеет элементы фиксации углового положения револьверного диска, направляющие колонки, верхний и нижний пуансоны, механизм вращения револьверного диска, механизм привода нижних пуансонов, а также механизм подачи материала.

Порядок изготовления заклепки следующий: подача прутка на заданную величину до упора, отрезка заготовки, четыре перехода двухсторонней высадки и выталкивание готовой заклепки.

Револьверный штамп-автомат работает следующим образом. При подъеме верхней плиты револьверного штампа-автомата, с установленными на ней верхними пуансонами, механизм вращения револьверного диска поворачивает его на заданный угол. При движении верхней плиты револьверного штампа-автомата вниз положение револьверного диска фиксируется с помощью ловителей, которые входят в элементы фиксации, выполненные в виде отверстий в револьверном диске. При дальнейшем движении верхней плиты вниз верхние пуансоны одновременно с нижними пуансонами осуществляют высадку головки заклепки и внутренней полости заклепки на четырех последовательных переходах. Нижние пуансоны приводятся в действие механизмом привода нижних пуансонов, приводимым в движение ходом верхней плиты револьверного штампа-автомата. При подъеме верхней плиты механизм вращения револьверного диска поворачивает его снова на заданный угол. При этом происходит перенос заготовок с одного перехода на другой, а также отрезание заготовки нужной длины от прутка. Подача исходного прутка осуществляется в момент рабочего хода верхней плиты револьверного штампа-автомата, когда положение револьверного диска зафиксировано с помощью ловителей и элементов фиксации, с помощью роликов механизма подачи материала. Отрезанная заготовка переносится на первый переход высадки детали при повороте револьверного диска за счет скольжения по нижней плите. После первой высадки заготовка удерживается в матрице, расположенной на револьверном диске, за счет сил трения между боковой поверхностью стержня заклепки и внутренней поверхностью матрицы. На последнем переходе толкатель, установленный на верхней плите, выталкивает готовую деталь из матрицы, расположенной на револьверном диске, во время рабочего хода верхней плиты револьверного штампа-автомата. Направляющие колонки, по которым скользит верхняя плита, а также ловители совместно с элементами фиксации, расположенными на револьверном диске, обеспечивают точное выставление заготовки на каждом переходе.

Наиболее близкой к описываемой матрице является матрица 3 для револьверного штампа-автомата, имеющая сквозное отверстие, форма которого соответствует форме имеющего наибольшее поперечное сечение уступа изготовляемой детали, формуемого на этапе высадки. Известная матрица обеспечивает возможность удерживания заготовки высаженным буртом в матрице и, соответственно, в поворотном диске.

Недостатком матриц, расположенных на револьверном диске, является низкая стойкость торцевой поверхности матриц, обеспечивающей оформление внутренней стороны головки заклепки, которая обусловлена большим усилием, прилагаемым нижним пуансоном на первом переходе при высадке головки заклепки. Это не позволяет изготавливать на револьверном штампе-автомате с использованием матриц-прототипа прецизионных деталей в больших количествах.

Заявленная конструкция матриц для револьверного штампа-автомата обеспечивает изготовление прецизионных ступенчатых деталей в больших количествах.

Поставленная цель достигается тем, что матрицы для револьверного штампа-автомата, расположенные на револьверном диске, представляющие сквозные отверстия, имеющие заданную форму, соответствующую форме одного из уступов изготавливаемой детали, дополнительно имеют заданную толщину, соответствующую длине одного из уступов изготавливаемой детали, причем толщина и форма матриц соответствует длине и форме того уступа изготавливаемой детали, который имеет наибольшее поперечное сечение.

Сущность изобретения заключается в удержании изготавливаемой ступенчатой детали в матрице, расположенной на револьверном диске, за боковую поверхность того уступа изготавливаемой детали, который имеет наибольшее поперечное сечение.

Наличие указанной совокупности признаков заявленного изобретения обеспечивает изготовление на револьверном штампе-автомате с использование заявленных матриц, расположенных на револьверном диске, прецизионных ступенчатых деталей в большом количестве непосредственно из проволоки за счет формообразования всех поверхностей изготавливаемой детали, кроме боковой поверхности того уступа изготавливаемой детали, который имеет наибольшее поперечное сечение, на таком количестве переходов, в том числе доводочных переходов с малым усилием деформации, которое позволяет при заданной стойкости пуансонов, используемых в револьверном штампе-автомате, обеспечить требуемую точность изготовления заданной партии деталей. При этом, если изготавливаемая деталь имеет уступ с наибольшим поперечным сечением цилиндрической или плоско-параллельной формы, то поперечное сечение этого уступа может быть откалибровано при выталкивании детали из матрицы.

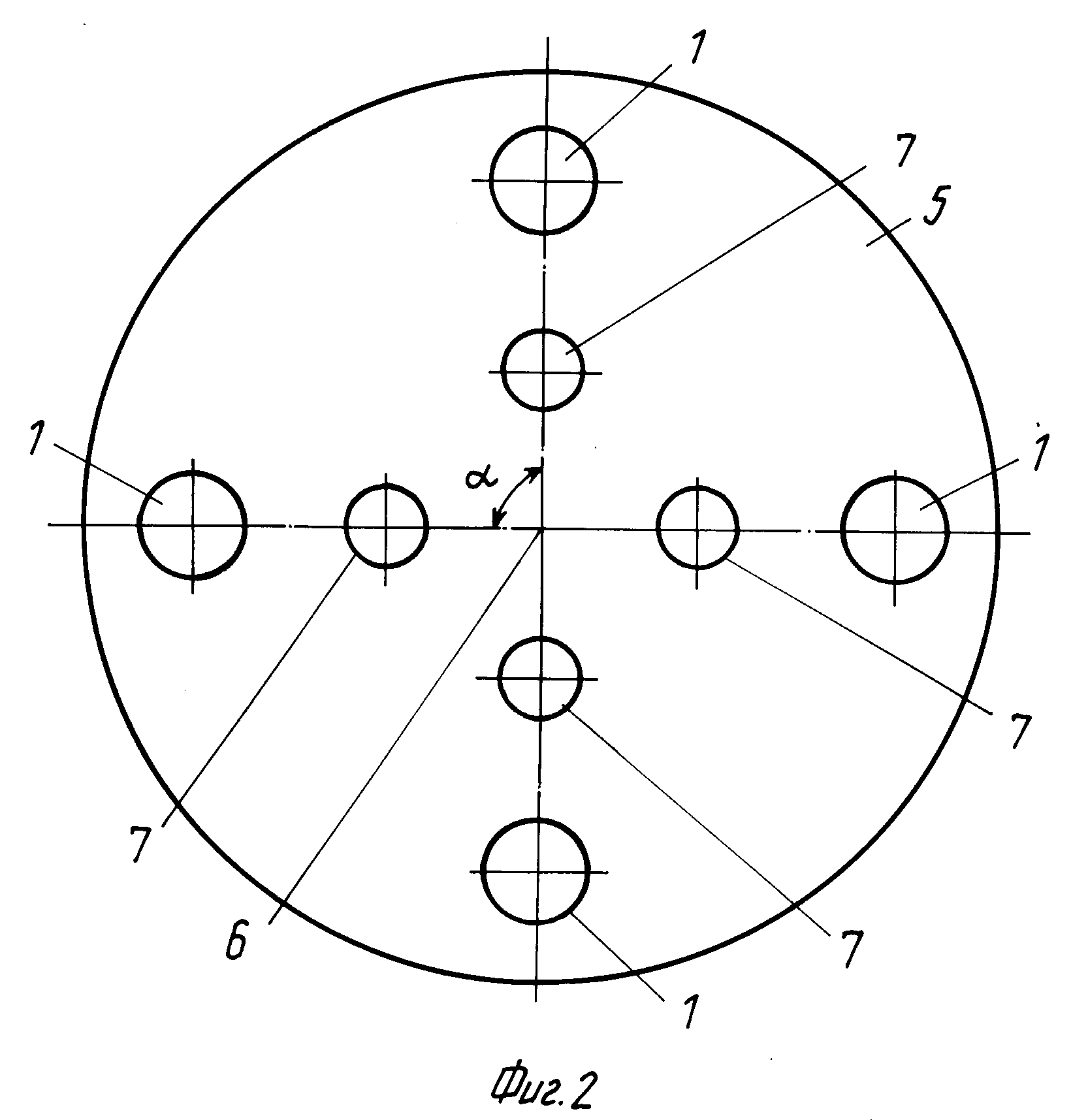

На фиг.1 показана описываемая матрица для револьверного штампа-автомата.

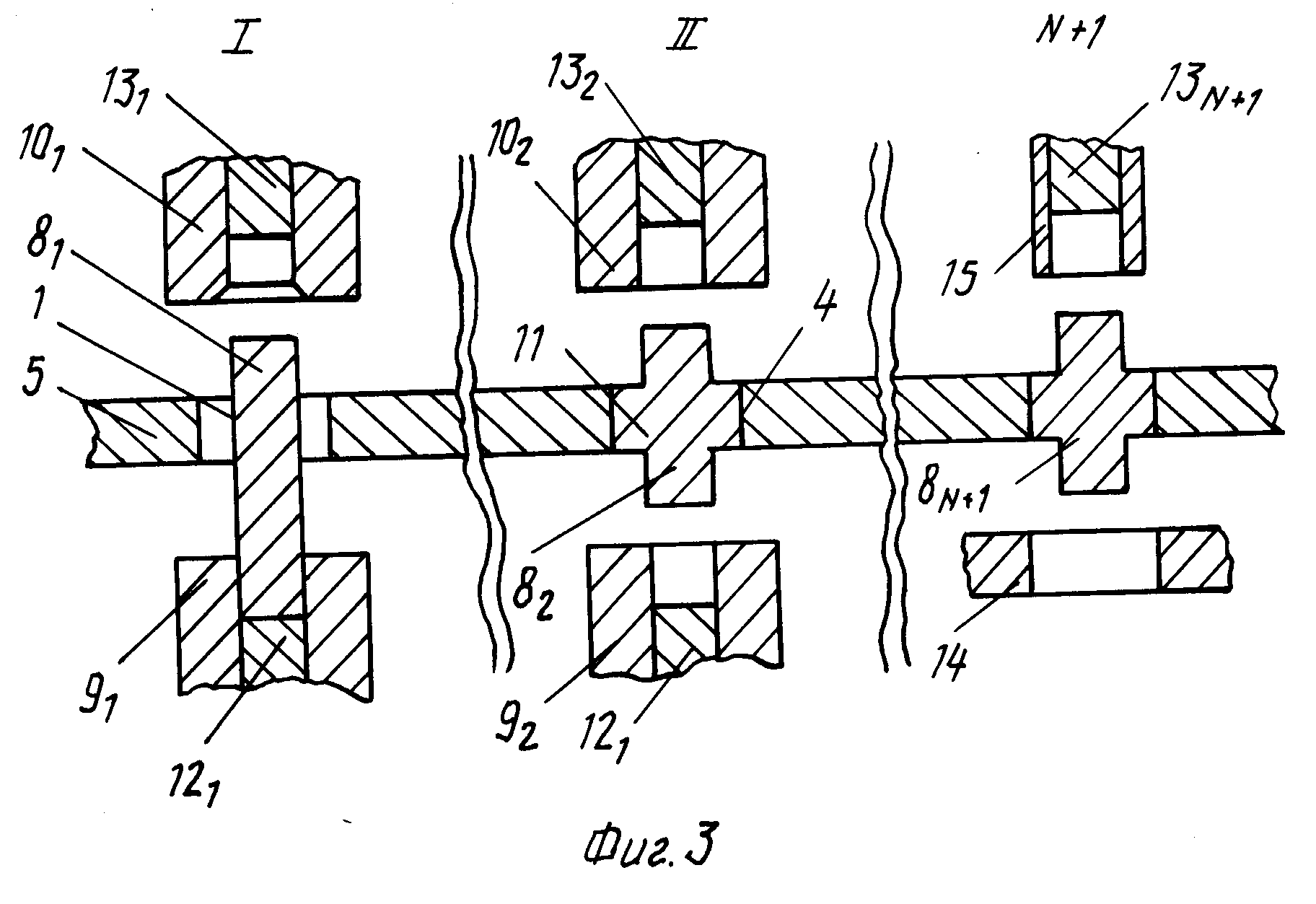

На фиг.2 показаны описываемые матрицы, расположенные на револьверном диске.

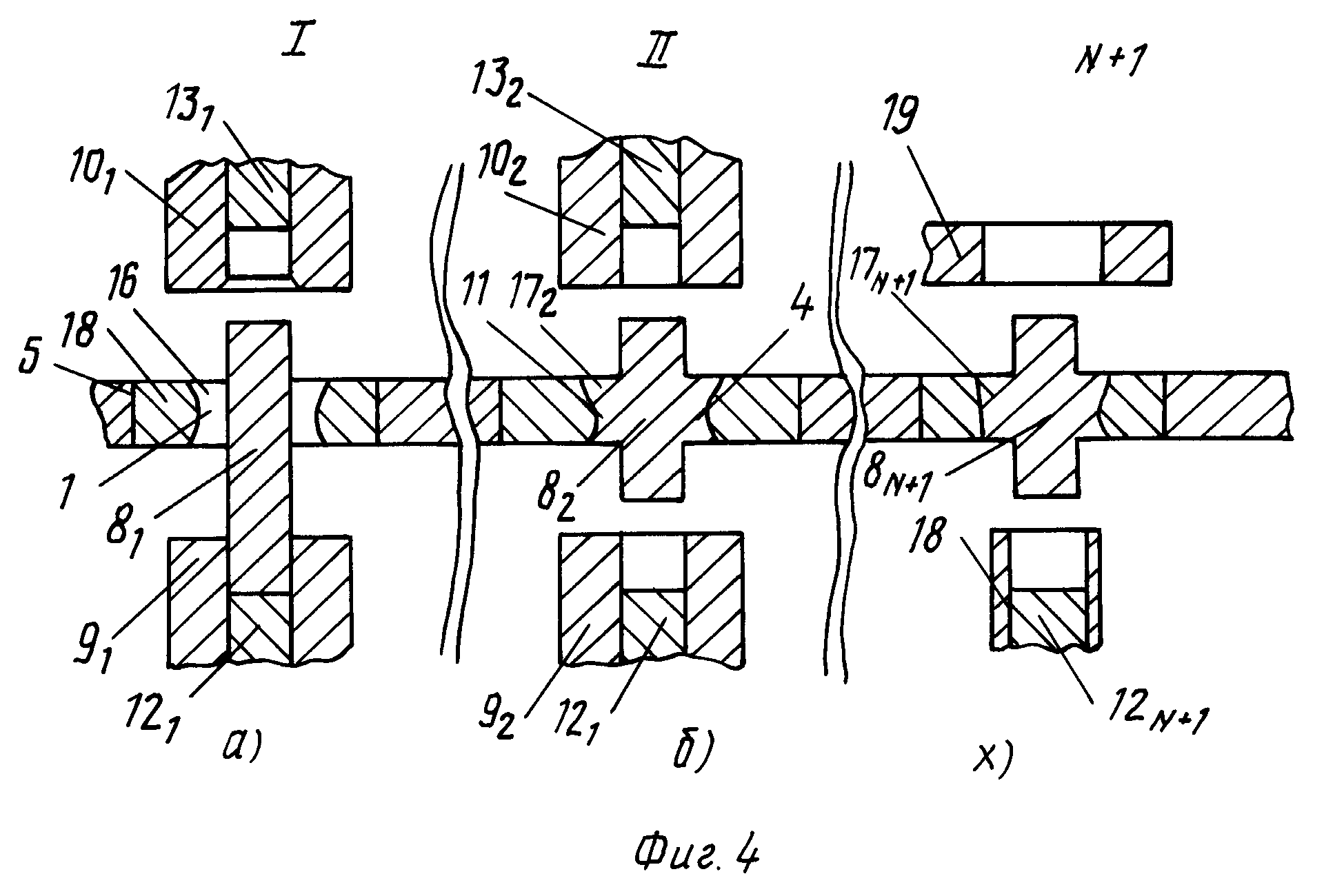

На фиг.3 показана последовательность высадки заклепки для пильных цепей на револьверном штампе-автомате с использованием описываемых матриц.

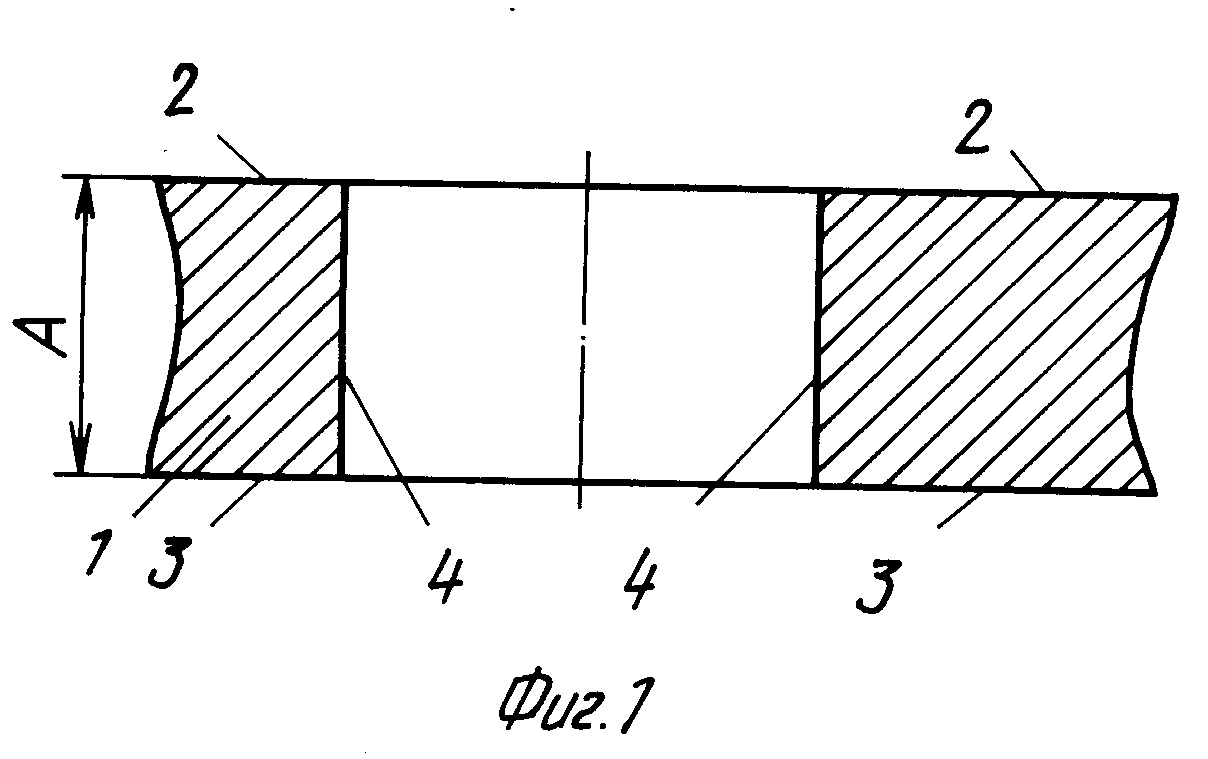

На фиг.4 показана последовательность высадки заклепки для пильных цепей на револьверном штампе-автомате с использованием варианта выполнения описываемых матриц.

Матрица 1 для револьверного штампа-автомата содержит верхнюю торцевую поверхность 2, нижнюю торцевую поверхность 3 и боковую поверхность 4, фиг.1. Матрица 1 имеет толщину "А", меньшую или равную длине уступа с наибольшим поперечным сечением изготавливаемой детали, а также имеет форму боковой поверхности 4, соответствующую форме уступа с наибольшим поперечным сечением изготавливаемой детали, например, цилиндрическую. Матрицы 1 расположены на револьверном диске 5 по окружности концентричной оси 6 вращения револьверного диска 5 через одинаковые углы, фиг.2. Револьверный диск 5 имеет элементы фиксации 7, выполненные, например, в виде сквозных отверстий, которые позволяют фиксировать револьверный диск 5 в требуемых положениях.

Изготовление деталей на револьверном штампе-автомате с использованием заявленных матриц производится следующим образом, фиг.3. Исходная заготовка 81, например отрезок проволоки, подается, например, вручную, в матрицу 1, расположенную в этот момент на первом переходе, фиг.3а. При этом заготовка 81 удерживается в рабочем положении первым нижним пуансоном 91. Положение матрицы 1 относительно нижних 9 и верхних пуансонов 10 обеспечивается с помощью элементов 7 фиксации, расположенных на револьверном диске, и ловителей, расположенных на верхней плите штампа-автомата /не показаны/. При рабочем ходе пресса первые нижний и верхний пуансоны 91, 101 совместно с матрицей 1 производят первичную высадку заготовки 81. При этом в матрице 1 производится первичное формование уступа 11 изготавливаемой детали, который имеет наибольшее поперечное сечение. Дальнейшее удерживание заготовки 8 в матрице 1 обеспечивается за счет сил трения между боковой поверхностью уступа 11 и внутренней поверхностью 4 матрицы 1. При движении ползуна пресса вверх нижний и верхний пуансоны 9, 10 отходят от револьверного диска 5. При этом для съема заготовки 8 с нижних и верхних пуансонов 9, 10 используются специальные нижние и верхние толкатели 12, 13. При дальнейшем движении ползуна пресса вверх ловители освобождают револьверный диск 5, и механизм поворота револьверного диска /не показан/ производит поворот револьверного диска 5 на угол α. Соответственно заготовка 8 переносится на следующий переход. При следующем рабочем ходе ползуна пресса ловители фиксируют положение револьверного диска 5 с помощью элементов 7 фиксации, а вторые нижний и верхний пуансоны 92, 102 совместно с матрицей 1 производят изменение формы заготовки 82, приближая ее к требуемой форме детали, фиг.3б. Далее все повторяется также, как описано выше. Таким образом, заготовка 8 последовательно обрабатывается на всех N переходах, которые обеспечивают формирование детали с требуемой формой. Количество переходов N и форма нижних и верхних пуансонов 9, 10 на каждом переходе определяется конкретной формой изготавливаемой детали, материалом, из которого изготавливается деталь, требуемой точностью изготовления детали, стойкостью пуансонов и другими конкретными факторами, учитываемыми при проектировании штампа-автомата для изготовления конкретной детали.

Из сказанного выше видно, что ни нижняя, ни верхняя торцевые поверхности 3, 2 матрицы 1 не участвуют в процессе формообразования изготавливаемой детали. Поэтому перераспределение усилий формообразования заготовки 8 между переходами позволяет использовать малые усилия формообразования на конечных доводочных переходах, что обеспечивает высокую стойкость пуансонов 9, 10 на этих переходах и, соответственно, высокую точность формообразования всех поверхностей изготавливаемой детали, кроме боковой поверхности уступа 11, которая оформляется внутренней поверхностью 4 матрицы 1 при изготовлении больших партий деталей. При этом, если уступ 11, имеющий наибольшее поперечное сечение на изготавливаемой детали, имеет цилиндрическую или плоско-параллельную форму, то его сечение может быть откалибровано на последнем переходе N+1 в специальной калибровочной матрице 14 при выталкивании заготовки 8N+1 из матрицы 1 с помощью толкателя 15 при рабочем ходе ползуна пресса, фиг. 3в. В этом случае использование заявленной матрицы в револьверном штампе-автомате обеспечивает прецизионное формование всех поверхностей изготавливаемой детали при изготовлении больших партий деталей.

Если трения между боковой поверхностью уступа 11, оформляемого матрицей 1 и внутренней поверхностью 4 матрицы 1, оказывается недостаточным для надежного удержания заготовки 8 в матрице 1 после первичного формования на первом переходе, форма матрицы 1 может быть задана отличной от требуемой формы уступа 11, имеющего наибольшее поперечное сечение на изготавливаемой детали. Например, вместо цилиндрической формы матрица 1 может иметь форму конуса или частично конусную форму, фиг.4. Наличие конусной части 16 на матрице 1 гарантирует удержание заготовок 8 в матрицах 1. В этом случае требуемая форма уступа 11 обеспечивается за счет калибровки уступа 11, имеющего наибольшее поперечное сечение на изготавливаемой детали при выталкивании заготовки 8N+1 из матрицы 1 на последнем переходе N+1, фиг.4.

Изготовление детали в этом случае производится следующим образом, фиг.4. На первом переходе производится первичное формование уступа 11 также, как описано выше. При этом на заготовке 8 формируется дополнительный конусный уступ 17, не позволяющий заготовке 8 выскользнуть из матрицы 1. Далее формообразование поверхностей изготавливаемой детали производится также, как описано выше. На последнем переходе N+1 при рабочем ходе ползуна пресса толкатель 18 совместно с толкателем 12N+1 выталкивают заготовку 8N+1 из матрицы 1 вверх и проталкивают ее через калибровочную матрицу 19, фиг.4х. Калибровочная матрица 19 обеспечивает удаление конусного уступа 17N+1 и формирование боковой поверхности уступа 11 требуемой формы. При этом обеспечивается практически цилиндрическая форма всей боковой поверхности уступа 11 с практически острыми углами, что очень трудно обеспечить высадкой детали. Удаление готовой детали из штампа-автомата может быть осуществлено, например, с помощью пневматического сдувания /не показано/.

Матрицы 1, расположенные на револьверном диске 5, могут быть выполнены как непосредственно в виде сквозных отверстий в револьверном диске, имеющем требуемую толщину, фиг.3, так и в виде вставок в револьверный диск 5, фиг.4.

Технико-экономический эффект от использования заявленных матриц для револьверного штампа-автомата, расположенных на револьверном диске, при изготовлении заклепок для пильных цепей заключается в повышении точности изготовления заклепок с четвертого-пятого класса точности, который обеспечивается при изготовлении этих заклепок на высадочных автоматах, до второго класса точности, при обеспечении массового изготовления этих заклепок. Соответственно это позволяет обеспечить массовое изготовление пильных цепей с малыми люфтами в шарнирах, соответствующих люфтам в шарнирах зарубежных пильных цепей, что обеспечивает повышение ресурса пильных цепей примерно в два раза.

Реферат

Использование: обработка металлов давлением, в частности холодная штамповка в револьверных штампах-автоматах. Сущность изобретения: матрицы располагаются на револьверном диске, имеют сквозное отверстие, форма которого соответствует форме имеющего наибольшее поперечное сечение уступа изготовляемой детали, формуемого на этапе высадки. Матрица выполнена толщиной меньше или равной толщине упомянутого уступа. Отверстие матрицы выполнено с коническим пояском, расположенным в его верхней части и обращенным большим основанием к верхней торцевой поверхности матрицы. 1 з.п. ф-лы; 4 ил.

Комментарии