Устройство для изготовления проволочных спиралей - RU166874U1

Код документа: RU166874U1

Чертежи

Описание

Полезная модель относится к области машиностроения и может быть использована для изготовления спиралей, преимущественно с малым внутренним диаметром из проволоки малого диаметра.

Известно устройство для изготовления проволочных спиралей, содержащее станину, с размещенным на ней средством намотки спиралей, выполненным в виде корпуса с валом и расположенным на его оси с возможностью вращения Г-образного поводка, катушку для проволоки, а также оправку, расположенную соосно оси вала, с обеспечением при вращении г-образного поводка формообразования спиралевидного участка, и привод вращения вала [Авт. свидетельство СССР №211509, B21F 3/04, 18.08.1966].

Недостатком известного устройства являются ограниченные технологические возможности, выражающиеся в невозможности создания прямолинейных концевых участков спиралей, расположенных под углом 45°…90° к оси спирали.

Наиболее близким по технической сущности к предлагаемой полезной модели является устройство для изготовления проволочных спиралей, содержащее станину, с размещенным на ней средством намотки спиралей, выполненным в виде корпуса с валом и расположенным на его оси с возможностью вращения поводка, катушку для проволоки, а также оправки, расположенную соосно оси вала, с обеспечением при вращении поводка формообразования спиралевидного участка, и привод вращения вала [Патент RU№2466820 С1, B21F 3/04 (2006.01), 01.06.2011].

Недостатком известного устройства являются ограниченные технологические возможности, выражающиеся в невозможности изготовления спиралей с переменным шагом. Это объясняется тем, что при вращении поводка и наматывании проволоки на оправку угол между нисходящей с катушки частью проволоки и осью оправки остается практически постоянным и отличается от угла подъема винтовой линии изготавливаемой спирали. Требуемый угол винтовой линии (т.е. требуемый шаг спирали) обеспечивают перемещением последнего витка спирали вдоль оси оправки после окончания навивки. При этом трудно обеспечить равномерное межвитковое расстояние в спирали, т.к. деформирующее воздействие на последний виток неравномерно распространяется на витки от последнего витка к первому. Кроме того, в принципе невозможно выполнение требуемого разного межвиткового расстояния в спирали, что необходимо для изготовления некоторых технических изделий, например, реостатного типа.

Задачей, на решение которой направлена полезная модель, является обеспечение возможности изготовления спиралей с заданным одинаковым или неодинаковым стабильным шагом.

Достигаемый технический результат - расширение технологических возможностей.

Поставленная задача решается, а заявленный технический результат достигается тем, что устройство для изготовления проволочных спиралей, содержащее станину, размещенное на ней средство намотки спиралей, выполненное в виде корпуса с валом и расположенного на его оси с возможностью вращения поводка с приводом вращения, катушку для проволоки, расположенную соосно валу с обеспечением при вращении поводка формообразования спиралевидного участка, основание с оправками, ортогонально установленными на нем с возможностью поочередного приведения в соосное положение с валом с возможностью формообразования непрерывного спиралевидного полуфабриката проволочной спирали, снабжено приводом линейного перемещения поводка параллельно оси вала, выполненным с возможностью согласованного перемещения с упомянутым приводом вращения поводка, и корректором, выполненным в виде опоры и обеспечивающим возможность совмещения начала винтовой линии спирали и траектории перемещения поводка в момент начала намотки спирали в одной плоскости, перпендикулярной оси вала.

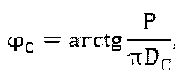

Полезная модель поясняется графическими материалами, где:

на фиг. 1 схематично показан общий вид устройства;

на фиг. 2 - вид А устройства на фиг. 1 - положение в конце навивки спирали;

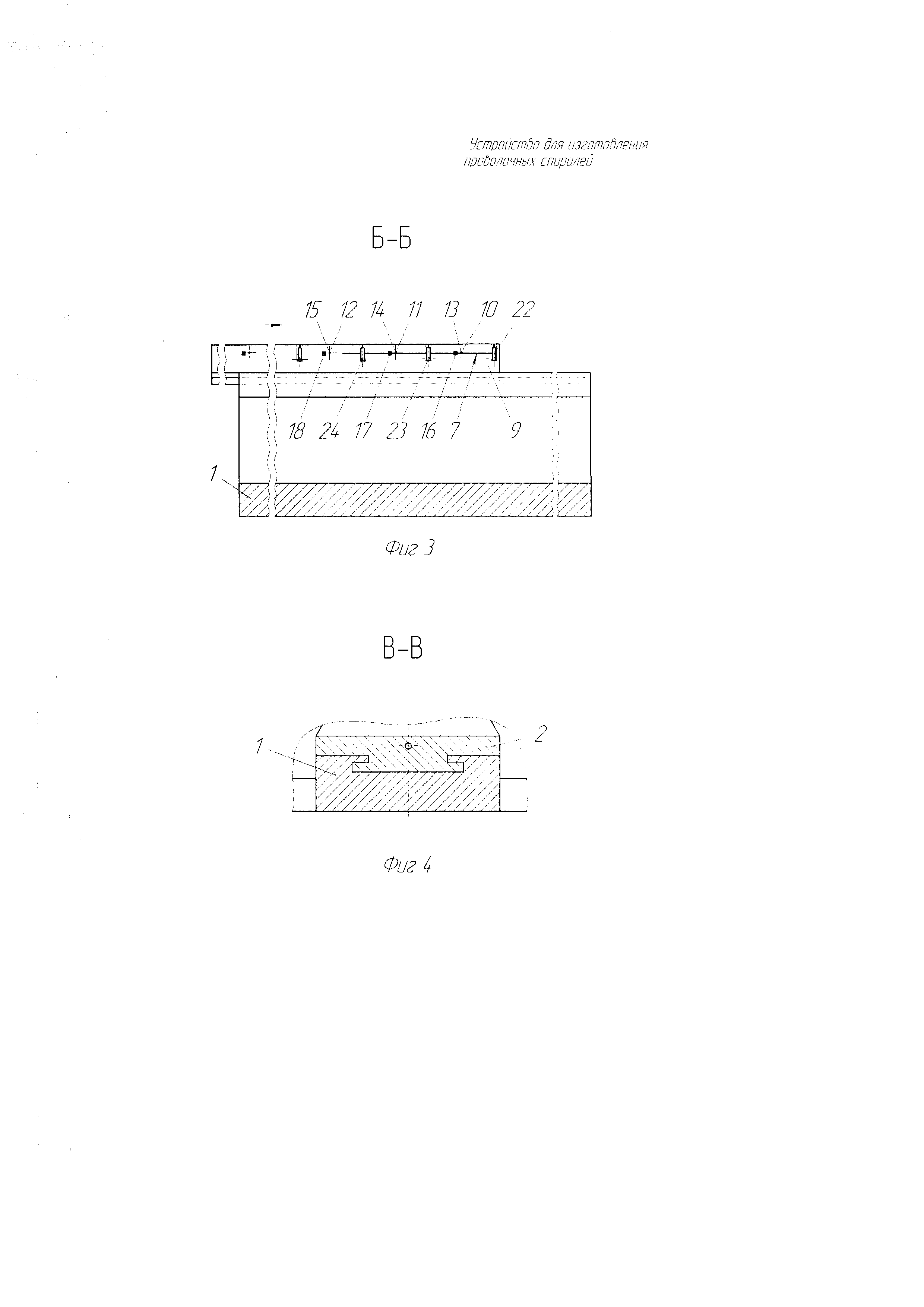

на фиг. 3 показан разрез Б-Б на фиг. 1;

на фиг. 4 показан разрез В-В на фиг. 1;

на фиг. 5 показано место Г на фиг. 2 - положение вначале навивки спирали;

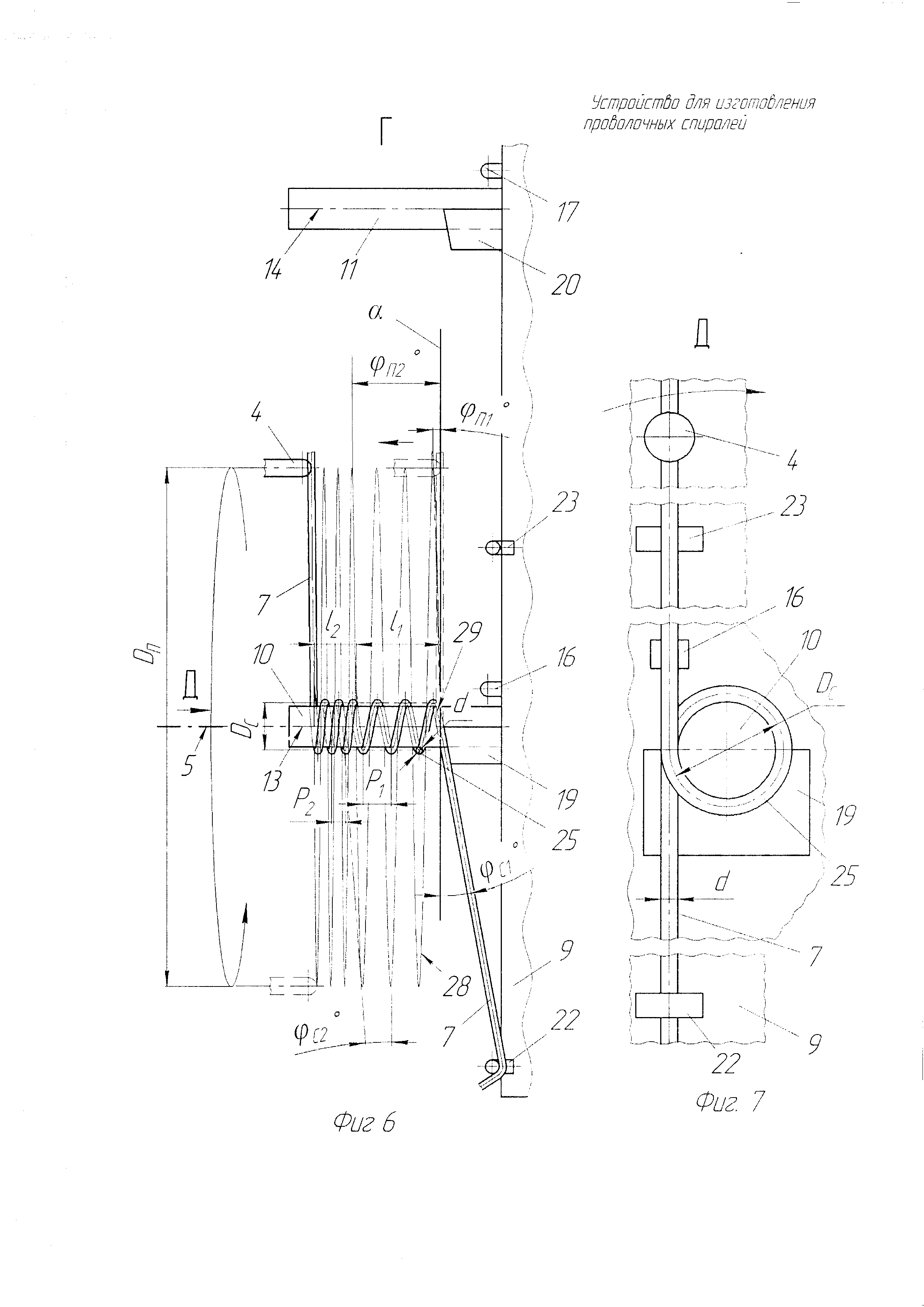

на фиг. 6 показано место Г на фиг. 2 - положение в конце навивки 1-ой спирали;

на фиг. 7 показан вид Д на фиг. 6;

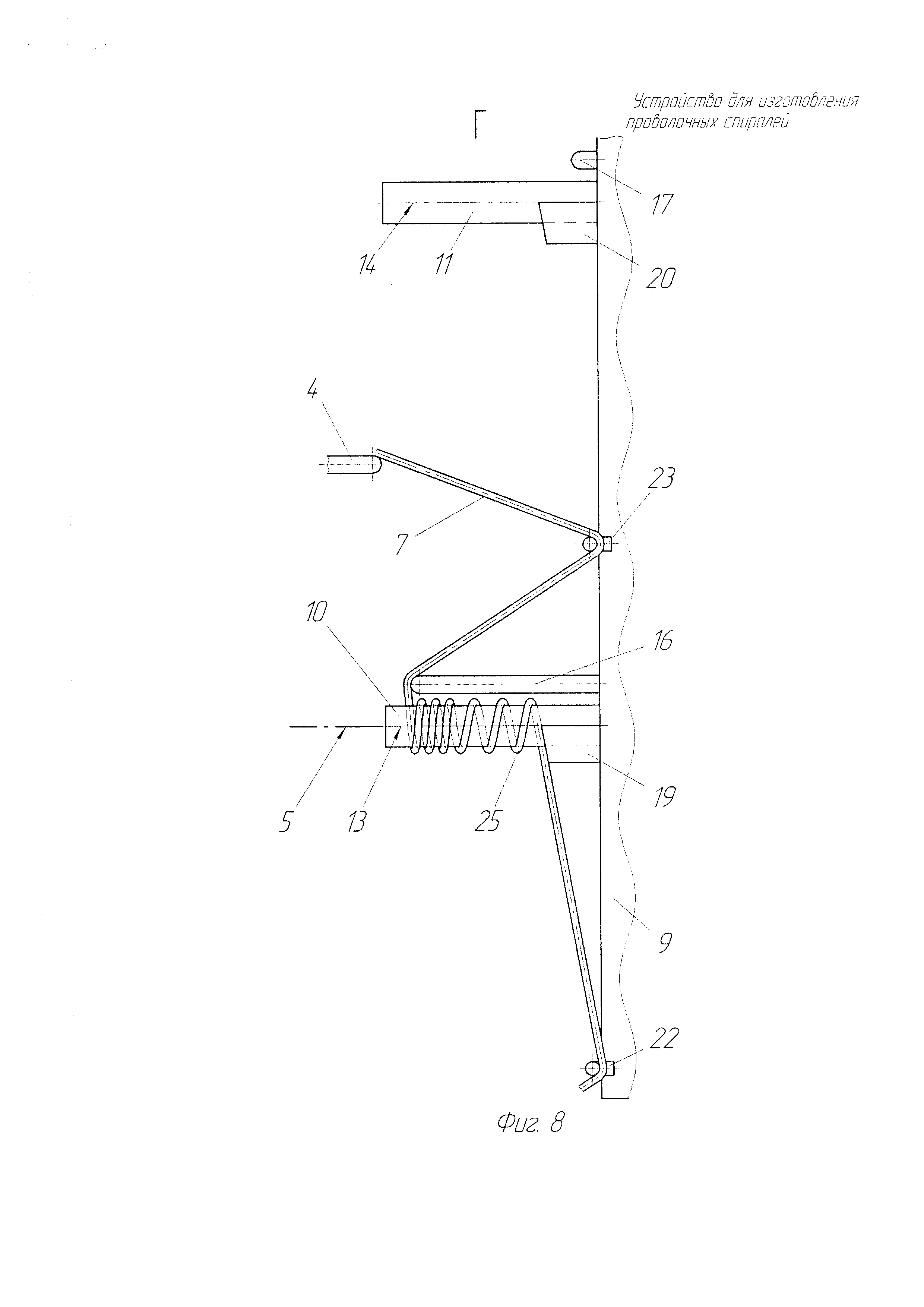

на фиг. 8 показано место Г на фиг. 2 - положение при фиксации проволоки на основании;

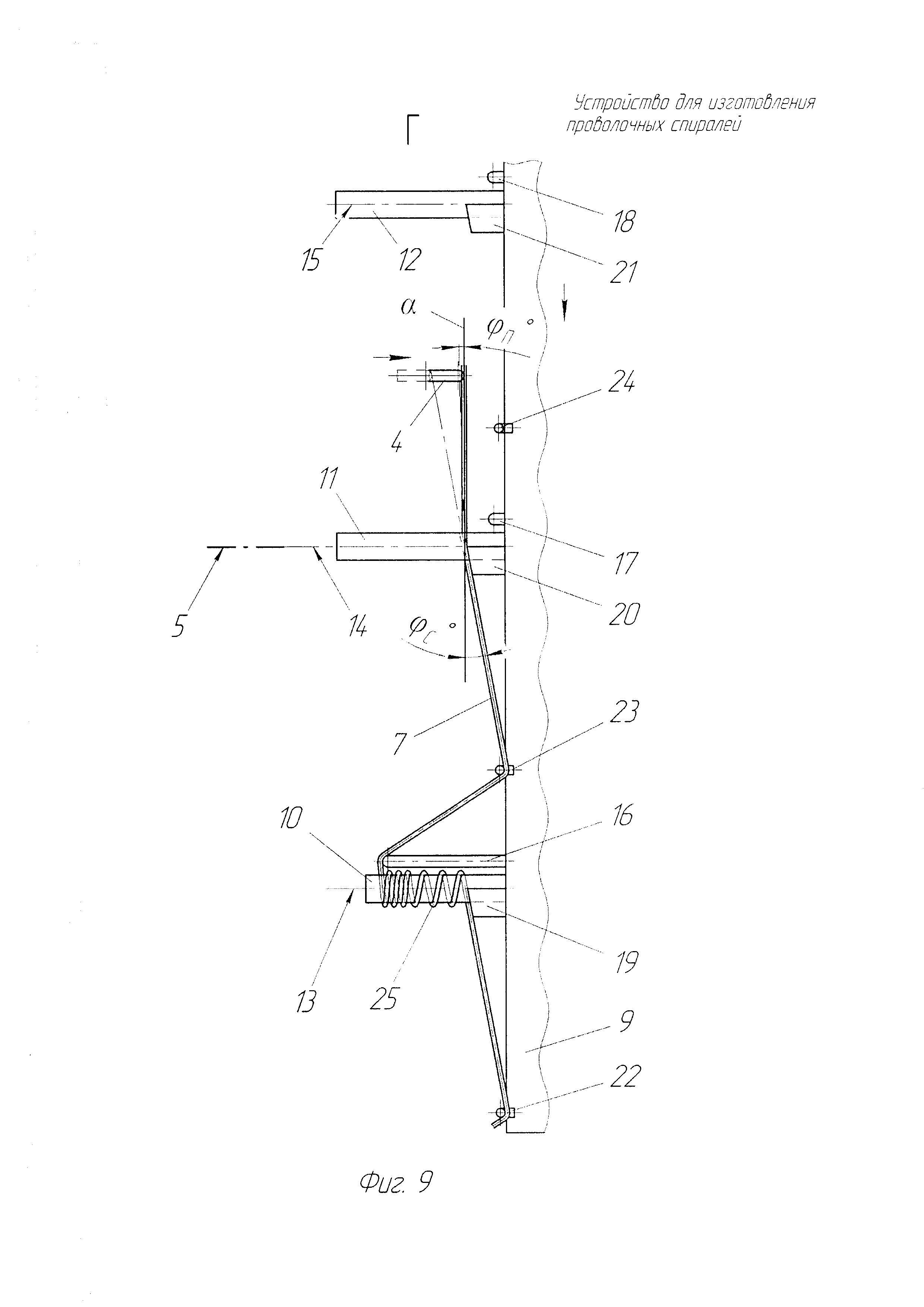

на фиг. 9 показано место Г на фиг. 2 - положение в начале навивки 2-ой спирали;

на фиг. 10 показано место Г на фиг. 2 - положение в конце навивки 2-ой спирали.

Устройство включает в себя станину 1, размещенное на ней средство намотки спиралей, включающее в себя корпус 2 с валом 3 и закрепленный на последнем поводок 4. Корпус 2 выполнен с возможностью вместе с поводком 4 возвратно - поступательного перемещения параллельно оси 5 вала 3 относительно станины 1. Вал 3 и поводок 4 выполнены с возможностью вращения вокруг оси 5. На корпусе 2 неподвижно установлена катушка 6 для проволоки 7 с возможностью вращения вокруг своей оси 8. Катушка 6 установлена соосно с валом 3, оси 5 и 8 совпадают (фиг. 1). На основании 9 установлены оправки 10, 11, 12 с осями 13, 14, 15, соответственно. На фиг. 5 показано положение, когда одна из оправок 10 установлена соосно оси 5 вала 3, т.е. ось 13 оправки 10 совпадает с осью 5 вала 3. Около оправок смонтированы упоры 16, 17, 18 и корректоры 19, 20, 21. Оправки 10, 11, 12, упоры 16, 17, 18 и корректоры 19, 20, 21 выполнены с возможностью возвратно-поступательного перемещения параллельно осям 13, 14, 15. Основание 9 расположено на станине 1 напротив средства намотки спиралей с возможностью возвратно-поступательного перемещения относительно вала 3 и поочередного приведения в соосное (рабочее) положение одной из оправок с валом 3. Основание 9 оснащено средством фиксации на нем проволоки 7, выполненным в виде прихватов 22, 23, 24. Фиксацию проволоки 7 осуществляют перед намоткой спирали 25. На станине 1 установлен привод вращения 26 вала 3 и привод линейного перемещения 27 корпуса 2. Корректоры 19, 20, 21 выполнены с возможностью совмещения в плоскости α, перпендикулярной оси 5 вала 3, начала винтовой линии 28 (траектории перемещения поводка 4), и начала винтовой линии 29 спирали 25.

Устройство работает следующим образом.

Устройство приводят в исходное положение: прихваты 22, 23, 24 и упоры 16, 17, 18 перемещают в основание 9; поводок 4 посредством привода вращения 26 вала 3 приводят в горизонтальное положение, основание 9 перемещают до совмещения оси 13 оправки 10 с осью 5 вала 3 и посредством привода линейного перемещения 27 перемещают поводок 4 к основанию 9 в плоскость а, ставя поводок 4 в исходную рабочую позицию. Конец проволоки 7 вручную помещают в рабочую зону прихвата 22 и закрепляют конец проволоки 7 на основании 9 (фиг. 5). Включают привод вращения 26 вала 3 вместе с поводком 4 и привод 27 на линейное перемещение корпуса 2 вместе с поводком 4 от основания 9. В результате согласованного вращения и линейного перемещения поводок 4 перемещается по винтовой линии 28 с углом подъема φп1. При этом проволока 7, наматываясь на оправку 10 и одновременно сматываясь с катушки 8, образует спираль 25 с требуемым углом подъема φс1 винтовой линии 29 спирали 25. После образования необходимого числа витков спирали 25 на длине l1 (фиг. 6), привод линейного перемещения 27 корпуса 2 и привод вращения 26 вала 3 переключают на режим перемещения поводка 4 по винтовой линии 28 с углом подъема φп2. При этом проволока 7, наматываясь на оправку 10 и одновременно сматываясь с катушки 8, образует спираль 25 с требуемым углом подъема φс2 винтовой линии 29 спирали 25. После образования необходимого числа витков спирали 25 на длине l2 (фиг. 6), привод линейного перемещения 27 корпуса 2 и привод вращения 26 вала 3 отключают так, чтобы поводок 4 находился в горизонтальном положении. Выдвигают упор 16 до контакта его с проволокой 7 и прихватом 23 закрепляют проволоку 7 на основании 9 (фиг. 8). Основание 9 перемещают до совмещения оси 14 следующей оправки 11 с осью 5 вала 3. Включают привод линейного перемещения 27 корпуса 2 и перемещают корпус 2 с поводком 4 к основанию 9 в исходное положение (фиг. 9). Цикл повторяют, если нужно изготовить такие же спирали. Возможно изготовление спиралей другого типа. Например, можно изготовить спираль 30 с постоянным углом подъема винтовой линии φс на всей длине спирали (фиг. 10). В этом случае цикл упрощается. Количество циклов зависит от количества оправок на основании 9. Угол подъема винтовой линии спирали, а также количество оправок определяют, исходя из конкретных производственных условий, в частности, из соотношения параметров изготовляемых спиралей: DC - диаметра спирали, d - диаметра проволоки, Р - шага спирали. Разрезают изделие на отдельные спирали любым известным способом.

Снабжение приводом линейного перемещения поводка параллельно оси вала, выполненным с возможностью согласованного перемещения с приводом вращения поводка, дает возможность перемещения поводка по винтовой линии, ось которой совпадает с осью вала, а угол ее подъема может быть согласован с углом подъема винтовой линии изготавливаемой спирали и позволяет управлять технологическими параметрами процесса изготовления спиралей. Согласованная работа приводов может быть обеспечена, например, посредством системы числового программного управления станка, задающей соответствующие параметры работы приводов 26 и 27 - на изображениях не показано. Снабжение устройства корректором, выполненным в виде опоры и обеспечивающим возможность совмещения начала винтовой линии спирали и траектории перемещения поводка в момент начала намотки спирали в одной плоскости, перпендикулярной оси вала, обеспечивает качество первых витков изготавливаемой спирали.

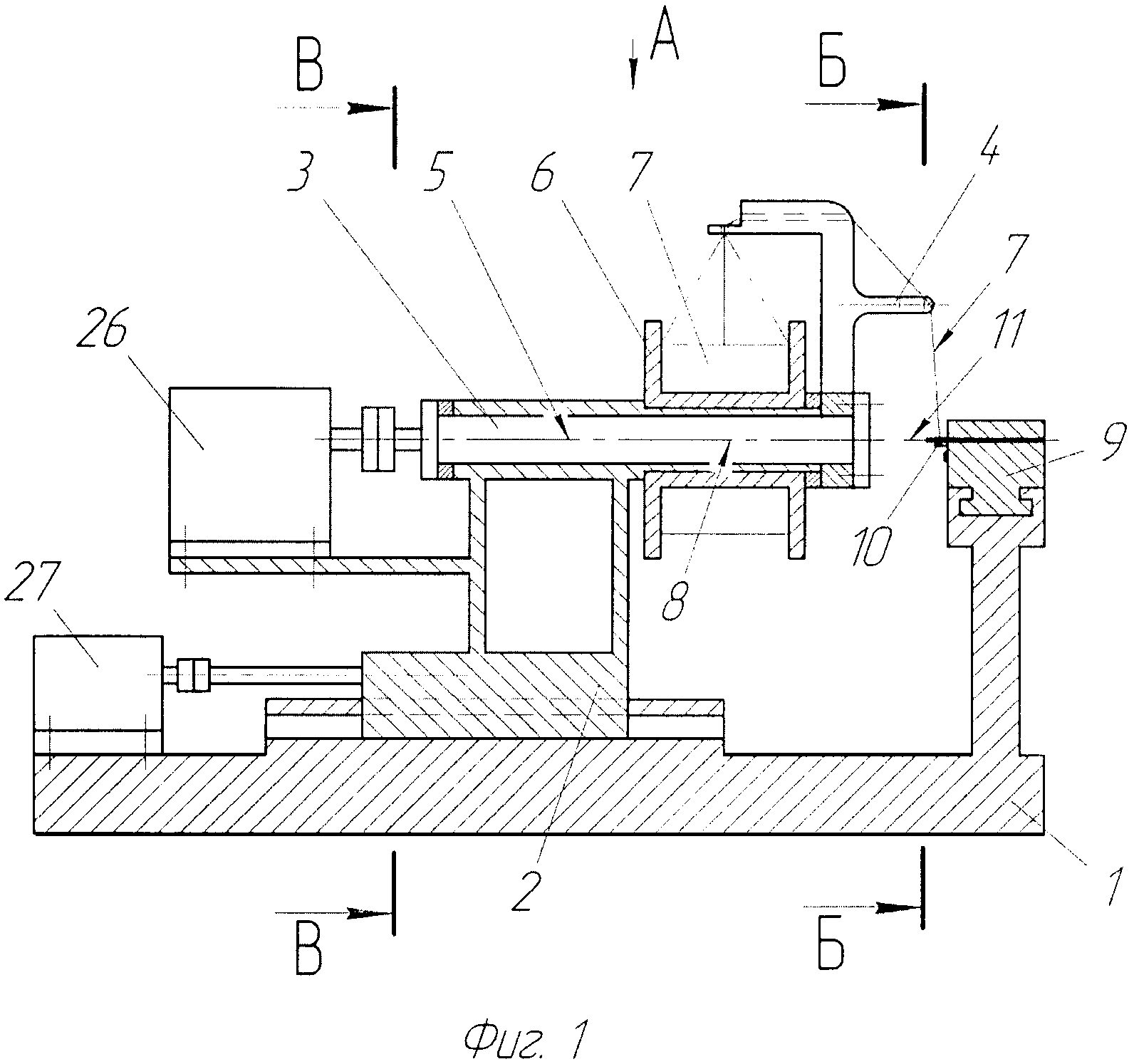

При этом угол подъема винтовой линии спирали определяется, как:

где φс - угол подъема винтовой линии спирали, Р - шаг спирали, DC - диаметр спирали, а угол подъема винтовой линии перемещения поводка:

где φп - угол подъема винтовой линии перемещения поводка, Р - шаг спирали, DП - диаметр винтовой линии перемещения поводка, что позволяет контролировать процесс намотки спирали с обеспечением высокого качества.

Предложенное устройство для изготовления проволочных спиралей позволяет изготавливать спирали с требуемым углом подъема винтовой линии, т.е. с требуемым (заданным) шагом. При этом спирали можно изготавливать как с постоянным шагом на всей длине, так и с участками, имеющими разную величину шага.

Анализ на соответствие условиям патентоспособности заявленного технического решения показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения заявленного технического результата.

Свойства, регламентированные в заявленной конструкции отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области машиностроения и может быть использовано для изготовления спиралей, преимущественно с малым внутренним диаметром из проволоки малого диаметра;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна» и «промышленная применимость» по действующему законодательству.

Реферат

Устройство для изготовления проволочных спиралей, содержащее станину, размещенное на ней средство намотки спиралей, выполненное в виде корпуса с валом и расположенного на его оси с возможностью вращения поводка с приводом вращения, катушку для проволоки, расположенную соосно валу с обеспечением при вращении поводка формообразования спиралевидного участка, основание с оправками, ортогонально установленными на нем с возможностью поочередного приведения в соосное положение с валом с возможностью формообразования непрерывного спиралевидного полуфабриката проволочной спирали, отличающееся тем, что оно снабжено приводом линейного перемещения поводка параллельно оси вала, выполненным с возможностью согласованного перемещения с упомянутым приводом вращения поводка, и корректором, выполненным в виде опоры и обеспечивающим возможность совмещения начала винтовой линии спирали и траектории перемещения поводка в момент начала намотки спирали в одной плоскости, перпендикулярной оси вала.

Формула

Комментарии