Автомат для правки и резки пруткового материала - SU1600897A1

Код документа: SU1600897A1

Описание

Изобретение относится к машиностроению , в частности к автоматам для правки и резки пруткового материала, может быть использозано на машиностроительных предприятиях, а также в арматурных цехах для заготовки мерных прутков из проволоки и арматурной стали, поставляемой в мотках.

Целью изобретения является повышение качества перерабатываемого материала .

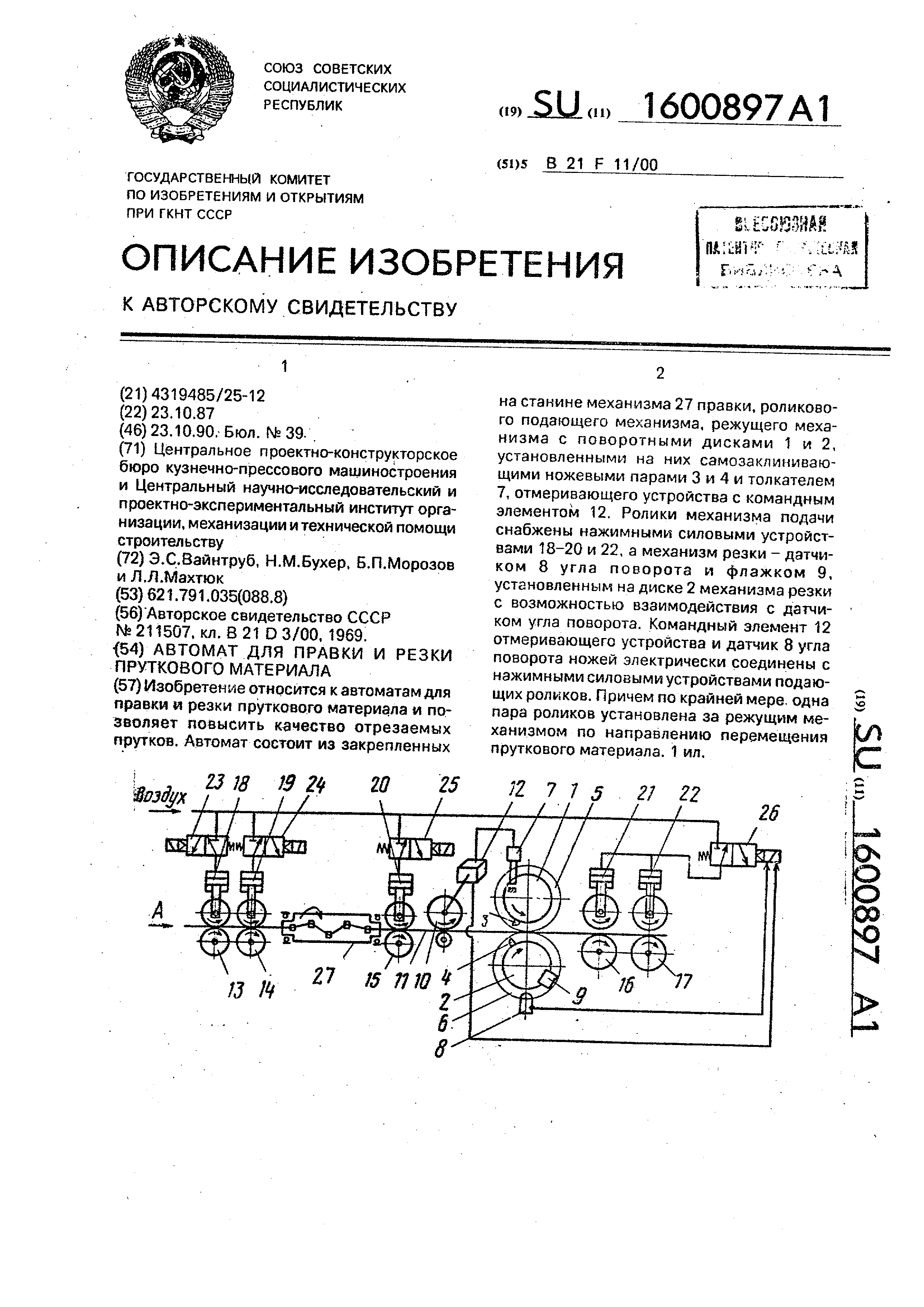

На чертеже изображена общая схема автомата.

Автомат содержит станину, на которой смонтирован режущий механизм с поворотными ножевыми дисками 1 и 2, несущими пару самозаклинивающих ножей 3 и 4. Ножевые диски 1 и 2 синхронизированы между собой с помощью шестерен 5 и 6, не имеют кинематической связи с силовым приводом автомата. Режущий механизм снабжен толкателем 7, который предназначен для фиксации ножевых держателей 1 и2 в исходном положении, а также для их поворота по сигналу на резку. Кроме этого режущий меха низм снабжен неподвижно закрепленным на станине датчиком 8 угла поворота ножей 3 и 4, который взаимоде ствует с флажком 9, установленным на ножевом диске 2.

На станине смонти вано отмеривающее устройство, которое может быть выпол- нено, например, в виде ролика 10. обкатывающего прутковый материал 11. Ролик 10 сс5единен с блоком числового программного управления (ЧПУ), имеющим командный элемент 12, который предназначен для выдачи управляющих сигналов на резку и, в свою очередь, соединен с толкателем 7 режущего механизма.

Автомат также содержит смонтированный на станине подающий механизм с ро- лмко&ыми парами 13-15, установленными перед ножевыми дисками 1 и 2, и дополнительными роликовыми парами 16 и 17, установленными за ножевыми дисками 1 и 2 по направлению перемещения пруткового материала 11 по стрелке А. Все роликовые пары 13-17 кинематически связаны между собой, а также с приводом и снабжены нажимными силовыми устройствами 18-22, которые могут быть выполнены, например, в виде пневмоцилиндров, взаимодействующих посредством рычажных систем с верх- ними роликами. Силовые нажимные устройства 18-20 роликовых пар 13-15 соединены через управляемые золотники 23- 25 с пультом управления, а силовые нажимные устройства 21 и 22 дополнительных роликовых пар 16 и 17 через управляемый золотник 26 соединены с командным элементом 12 отмеривающего устройства, а

также с датчиком 8 угла поворота ножей режущего механизма. Для правки пруткового материала 11 автомат снабжен правильным устройством 27, которое закреплено на

станине и выполнено в виде установленного с возможностью вращения от отдельного привода барабана.

Автомат работает следующим образом. В наладочном режиме выправленный

0 на некоторой длине конец мотка пруткового материала 11 вручную вводится в направлении стрелки А в подающие пары 13 и 14, верхние ролики которых приподняты. Затем с пульта управления через золотники 23 и 24

5 включаются нажимные силовые устройства 18 и 19, которые обеспечивают зажатие пруткового материала 11 между роликами, При повторно-кратковременном (толчковом ) включении привода подачи роликовые

0 пары 13 и 14 проталкивают прутковый материал 11 через правильное устройство 27, заранее настроенное на режим правки, и далее вводят его в следующую роликовую пару 15 нажимного силового устройства 20,

5 которое также включается с пульта управления через золотник 25. Далее прутковый материал 11 подается постоянно зажатыми роликовыми парами 13-15 и вводится в отмеривающее устройство, ролик 10 которого

0 поджимается к его поверхности, а затем в режущий механизм, ножевые диски 1 и 2 которого с помощью толкателя 7 неподвижно зафиксированы в исходном положении, в котором ножи 3 и 4 разведены в стороны.

5 Режим наладки автомата завершается вводом пруткового материала 11 в дополнительные пары подающих, роликов 16 и 17, верхние ролики которых приподняты.

В автоматическом режиме работы при0 вод подачи включен постоянно, в результате чего прутковый материал 11 непрерывно протягивается через постоянно вращающееся правильное устройство 27 роликовыми парами 13-15, которые постоянно зажаты с

5 помощью нажимных силовых устройств 18- 20. При этом дополнительные пары роликов 16 и 17, расположенные за режущим механизмом в направлении поДачи, хотя м постоянно вращаются, будучи кинематически

0 связаны с другими роликовыми парами, но в работе не участвуют, так как остаются разжатыми за счет приподнятых верхних роликов .

3 процессе продольного перемещения

5 выправленный прутковый материал 11 обкатывается роликом 10 отмеривающего устройства , вращение которого преобразуется в импульсы в блоке ЧПУ. При достижении заранее установленного числа импульсов, соответствующего заданной длине стержня , командный элемент 12 выдает сначала сигнал на зажатие дополнительных пар роликов , а затем через небольшой промежуток времени - сигнал на резку. При этом первый из этих сигналов поступает в золот- ник 26, который включает нажимные силовые устройства 21 и 22, зажимающие дополнительные пары роликов 16 и 17. Сигнал на резку поступает в толкатель 7, который поворачивает ножевые диски 1 и 2 из исходного положения до соприкосновения ножей 3 и 4 с прутковым материалом 11. Далее происходит самозаклинивание пруткового материала 11 между ножами 3 и 4 и его отрезка за счет усилия продольной по- дачи, создаваемого дополнительными роликовыми парами 16 и 17. После отрезка пруткового материала 11 ножевые держатели 1 и 2 продолжают поворачиваться по инерции, причем еще до момента их фиксации в исходном положении флажок 9 воздействует на датчик 8 угла поворота ножей, который выдает сигнал, поступающий в золотник 26. Затем с помощью последнего происходит выключение нажимных силовых устройств 21 и 22, в результате чего дополнительные пары роликов 16 и 7 вновь разжимаются.

Описанный цикл работы автоматически повторяется при отрезке каждого стержня заданной длины до израсходования мотка пруткового материала 11.

Использование предлагаемого технического решения в автомате для правки и резки пруткового материала взамен известного позволяет обеспечить повышение качества перерабатываемого пруткового материала: в пердлагаемом автомате прутковый материал 11 отрезается поворотными самозаклинивающими ножами 3 и 4 за счет усилия продольной подачи,, периодически созда- ваемого лишь перед самым началом операции резки дополнительными парами

подающих роликов 16 и 17, а периодический режим работы дополнительных пар роликов 16 и 17 обеспечивается за счет соединения их нажимных силовых устройств 21 и 22 с командным элементом 12 отмеривающего устройства и с датчиком 8 угла поворота ножей.

Благодаря тому, что дополнительные пары роликов 16 и 17 находятся в рабочем (зажатом) состоянии только в течение короткого промежутка времени, примерно равного времени отрезки пруткового материала (0,03-0,05 с), повреждение поверхности пруткового материала практически исключается , резко снижается износ роликов и других элементов автомата.

Формула изобретения Автомат для правки и резки пруткового материала, содержащий закрепленные на станине механизм правки, роликовый пода- ющий механизм, в котором по крайней мере одна пара роликов установлена за режущим механизмом по направлению перемещения пруткового материала, режущий механизм с поворотными дисками, установленными на дисках самозаклинивающими ножевыми парами и толкателем поворотных дисков, а таюке отмеривающее устройство с командным элементом, отличающийся тем, что, с целью повышения качества отрезаемых прутков, ролики механизма подачи снабжены нажимными силовыми устройствами , а механизм резки - датчиком угла поворота и флажком, установ ленным на диске механизма резки с возможностью взаимодействия с датчиком угла поворота, причем командный элемент отмеривающего устройства и датчик угла поворота ножей электрически соединены с нажимными си- ловыгии устройствами роликов, расположенных за режущим механизмом.

Реферат

Изобретение относится к автоматам для правки и резки пруткового материала и позволяет повысить качество отрезаемых прутков. Автомат состоит из закрепленных на станине механизм правки 27, роликового подающего механизма, режущего механизма с поворотными дисками 1 и 2, установленными на них самозаклинивающими ножевыми парами 3 и 4 и толкателем 7, отмеривающего устройства с командным элементом 12. Ролики механизма подачи снабжены нажимными силовыми устройствами 18, 19, 20, 22, а механизм резки - датчиком 8 угла поворота и флажком 9, установленным на диске 2 механизма резки с возможностью взаимодействия с датчиком угла поворота. Командный элемент 12 отмеривающего устройства и датчик 8 угла поворота ножей электрически соединены с нажимными силовыми устройствами подающих роликов. Причем по крайней мере одна пара роликов установлена за режущим механизмом по направлению перемещения пруткового материала. 1 ил.

Формула

Комментарии