Способ формирования изделий из металлической проволоки, станок для формирования изделий из металлической проволоки, установка для формирования изделий из проволоки, рабочий инструмент для станка для формирования изделий из проволоки, сменное приводное у - RU2091191C1

Код документа: RU2091191C1

Чертежи

Описание

Изобретение относится к станкам, предназначенным для обработки металлической проволоки.

Автоматические станки для обработки металлической проволоки используются и широко распространены в промышленности. Например (патент США N 3851518, кл. B 21 D 17/02, 1978), описана гибочная машина для проволоки, которую можно также отнести к полосе. В этой машине используется вращающаяся планшайба, которая может поворачиваться в соответствии с деформирующим усилием, приложенным к полосе во время ее гибки. Планшайба может поворачиваться для осуществления обработки полосы с различных направлений. Инструмент размещается на скользящей каретке с возможностью установки инструмента относительно оси планшайбы. Полоса поступает параллельно плоскости, в которой вращается планшайба.

В патенте США (N 4471819, кл. B 21 F 45/00, 1981) описана проволочная гибочная машина, в которой обрабатываемая проволока поступает параллельно плоскости главным образом плоской рабочей платформы, на которой размещены различные инструменты для гибки проволоки. В патенте США (N 4607517, кл. B 21 J 9/18, 1985), выбранном в качестве ближайшего аналога, показано множество инструментов для гибки проволоки, распределенных вокруг оси вращения платформы. Каждый инструмент зацеплен с кольцевой шестерней, обеспечивая обработку материала полосы в заданный момент времени в соответствии с вращением шестерни. Отдельные инструменты установлены с возможностью быстрого демонтажа или установки в зависимости от требований, предъявляемых к данному инструменту. Полоса или проволока поступают в направлении, которое в основном параллельно плоскости вращения платформы. Управление каждым сегментом инструмента осуществляется вращением кольцевой шестерни.

В соответствии с настоящим изобретением предлагается станок для обработки проволоки (круглой или плоской), обеспечивающий множество операций с помощью инструментов, настройка которых производится без затруднений.

Существенное уменьшение простоев при смене инструментов имеет место по сравнению с имеющимися станками, предназначенными для обработки проволоки. Улучшение качества регулирования обеспечивается за счет исключения ручных регулировок, причем осуществляются автоматически регулировки инструментов для компенсации износа инструмента, а также пружинящего действия материала и т.п.

В проволокогибочной машине по данному изобретению можно получить разнообразные изделия. Обработка заготовок производится при пониженных боковых нагрузках на инструменты, обеспечивая повышение их срока службы.

Повышение производительности и количества выполненных операций возможно обеспечить при минимальном сроке обучения персонала, который влияет на работу станка в минимальной степени.

Эти преимущества достигаются в станке для обработки проволоки, в котором инструменты можно ориентировать с точным контролем положения, благодаря чему рабочие усилия прилагаются в наиболее желательных направлениях. Следовательно, имеется возможность точно контролировать угловое положение инструментов относительно центральной рабочей зоны. Каждый инструмент имеет собственный привод, который может управлять перемещением инструмента в радиальном направлении с большим усилием, осуществляя обработку заготовки с высоким качеством и качественной воспроизводимостью результатов обработки.

Как описано применительно к одной из машин для обработки проволоки, согласно изобретению, поворотное монтажное устройство представляет собой съемные сегменты. Это позволяет менять размеры центральной рабочей зоны, обеспечивая обработку заготовки различных размеров, причем это осуществляется путем замены сегментов. Инструменты и их приводные устройства монтируются на соответствующих сегментах, которые затем устанавливают точно в заданном положении.

Многофункциональность станка для обработки проволоки в соответствии с данным изобретением можно представить из анализа предпочтительного варианта, в котором рабочая платформа имеет рабочую зону, которая проходит через платформу от одной ее стороны до другой. Платформа содержит одно вращающееся монтажное устройство для инструмента, с одной стороны, а также второе вращающее монтажное устройство для инструмента, с другой стороны, причем оба монтажные устройства могут вращаться вокруг рабочей зоны.

С помощью двух вращающихся монтажных устройств заготовку можно обрабатывать с двух сторон станка, осуществляя конкретные гибки или аналогичные операции по требованию. Управление монтажными устройствами для вращающихся инструментов можно осуществлять таким образом, чтобы обеспечить взаимодействие инструментов между собой и относительно заготовки, которая проходит через рабочую зону от одной ее стороны до другой.

Рабочая платформа обычно действует совместно с другими проволокогибочными машинами. Например, обычную машину для гибки проволоки можно размещать рядом с машиной по настоящему изобретению, обеспечивая их взаимодействие. В такой известной гибочной машине производится предварительная обработка заготовки, после чего заготовка поступает в рабочую зону данной машины. Транспортирование предварительно обработанной заготовки может производиться конвейером или путем установки рабочей платформы на основании, перемещающемся в плоскости X-Y. рабочую платформу можно поворачивать в заданное положение приема заготовки и обеспечить после этого передачу предварительно сформированной заготовки в рабочую зону.

Целью изобретения разработка способа обработки проволоки, а также станка для обработки проволоки и помимо этого системы, которую можно использовать в широких пределах при формировании проволоки или для сборочных операций при удобной наладке и эксплуатации совместно с другими машинами для обработки проволоки, обеспечивая при этом повышение производительности, уменьшение износа инструмента, улучшение регулировки инструмента.

Термин "проволока", который используется в описании, означает полосу или круглую проволоку, а также другие удлиненные металлические заготовки, которые можно формировать с помощью машин описанного типа.

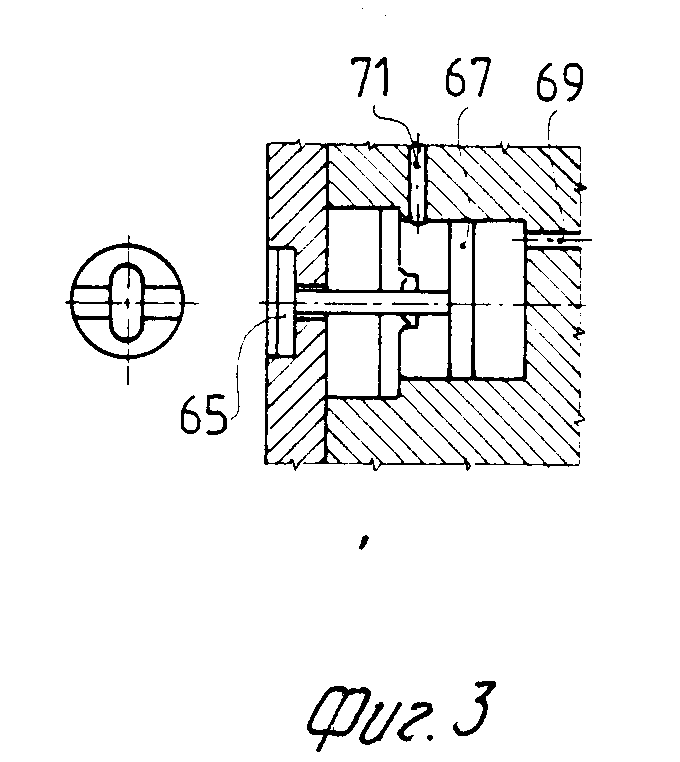

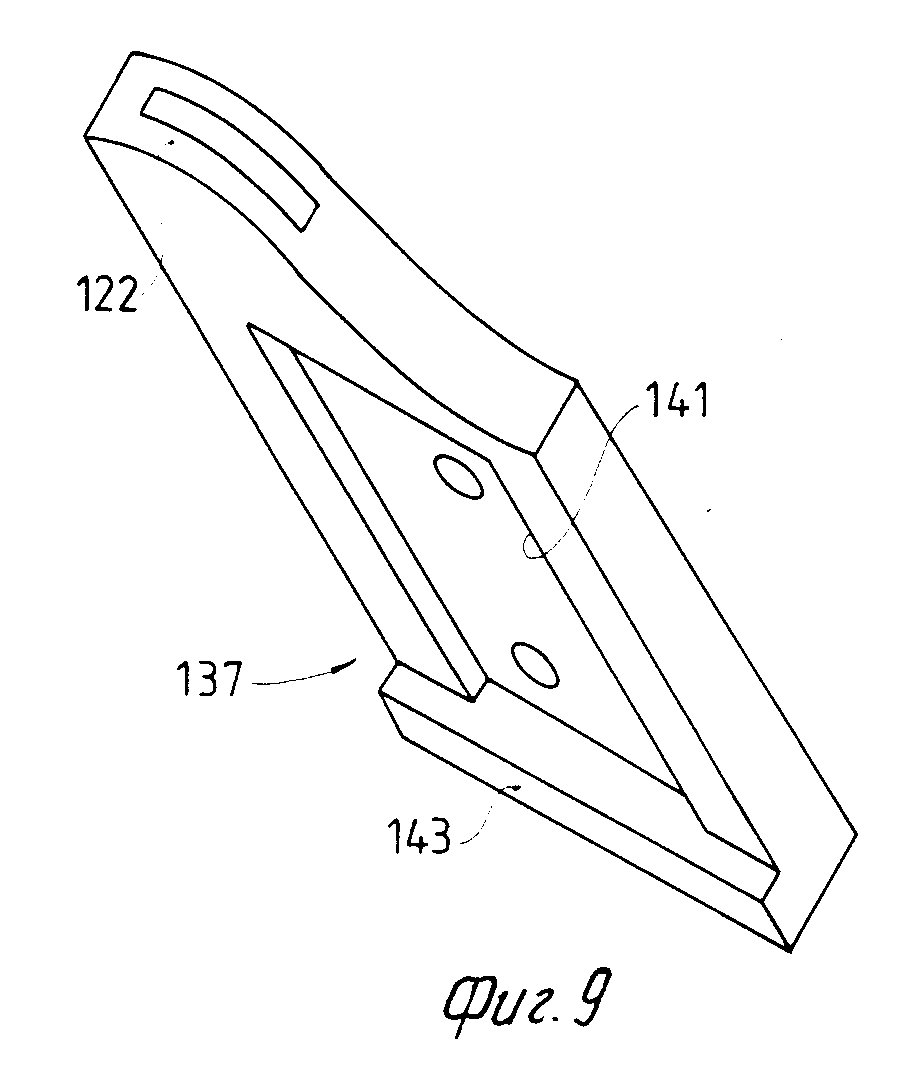

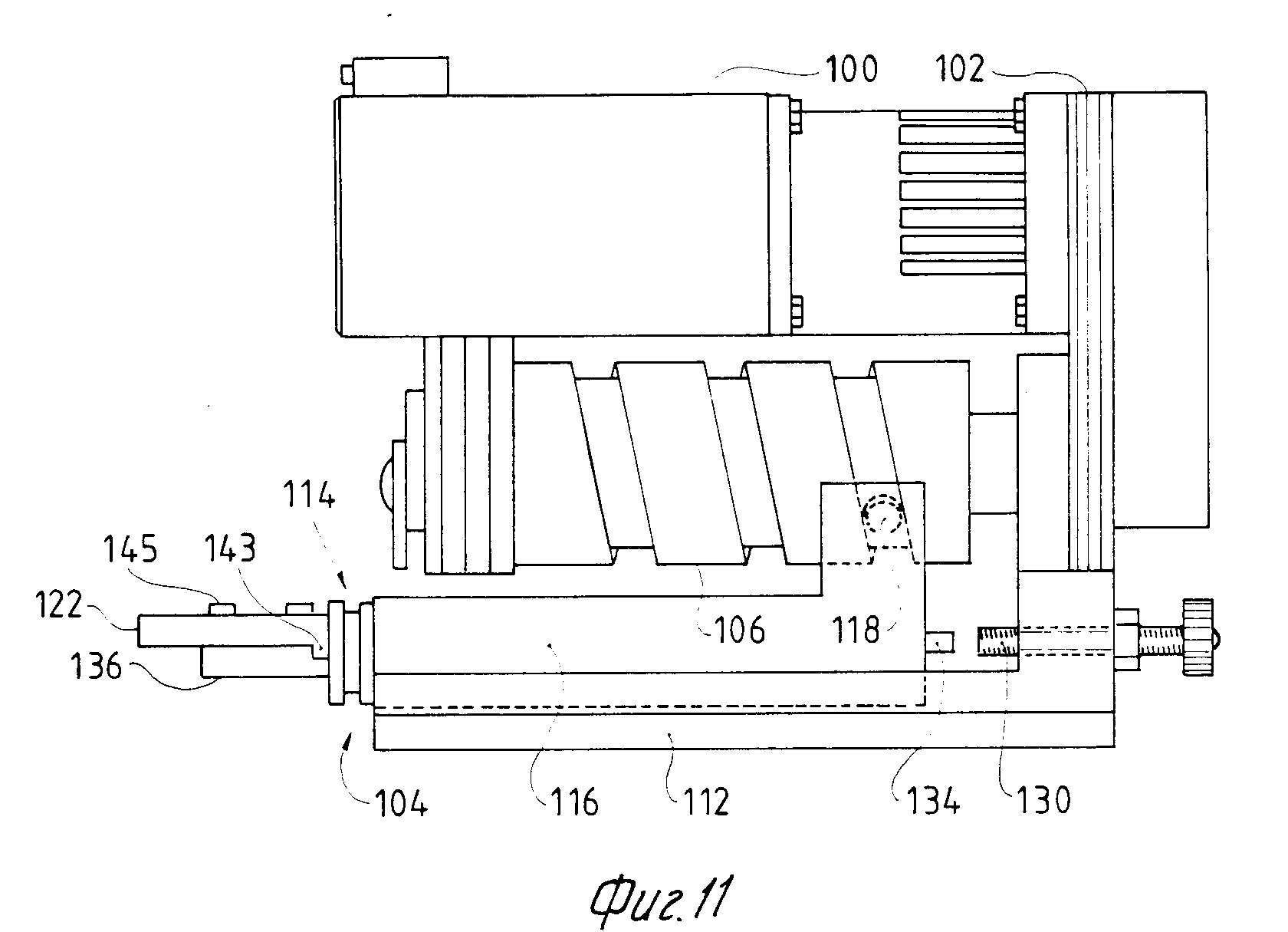

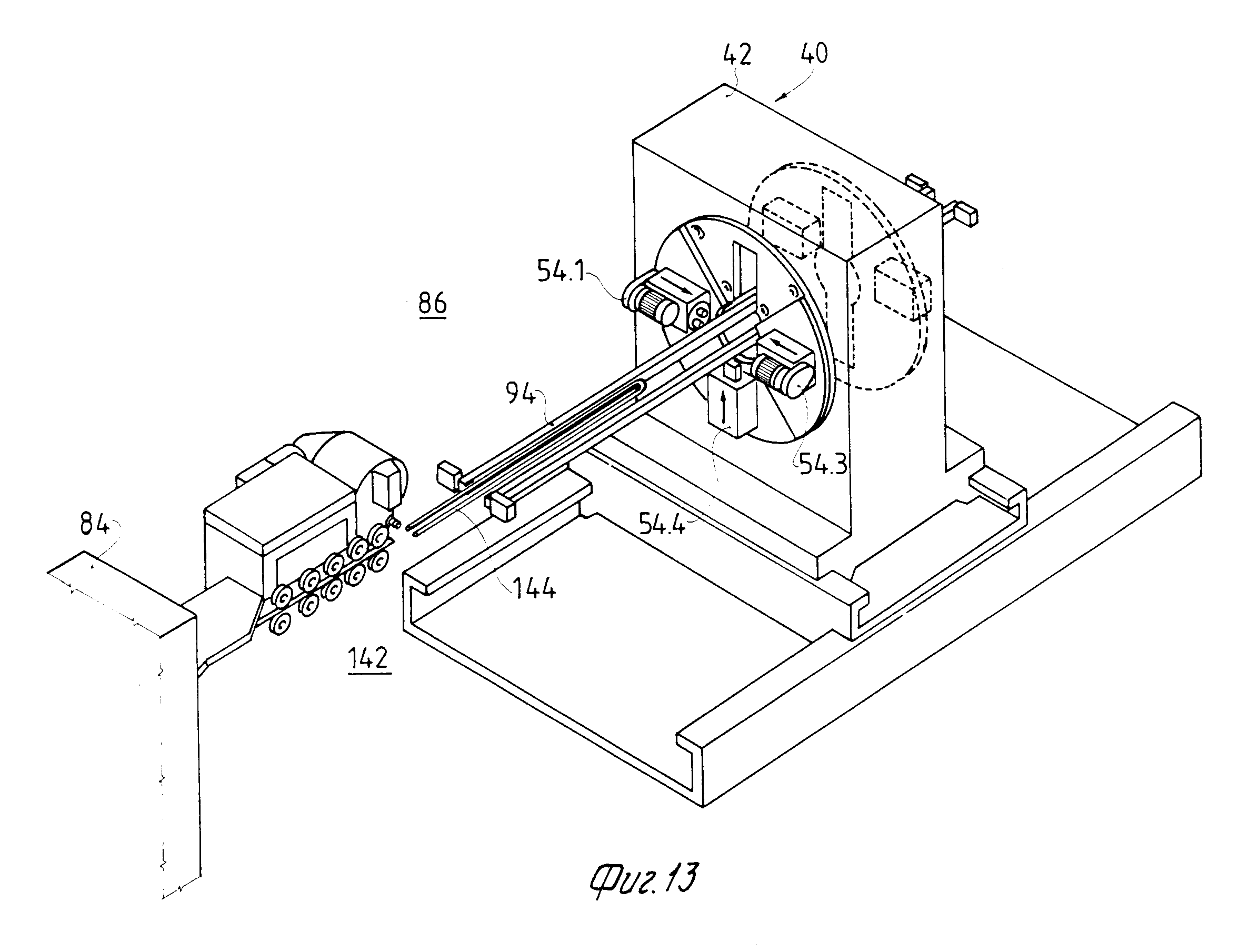

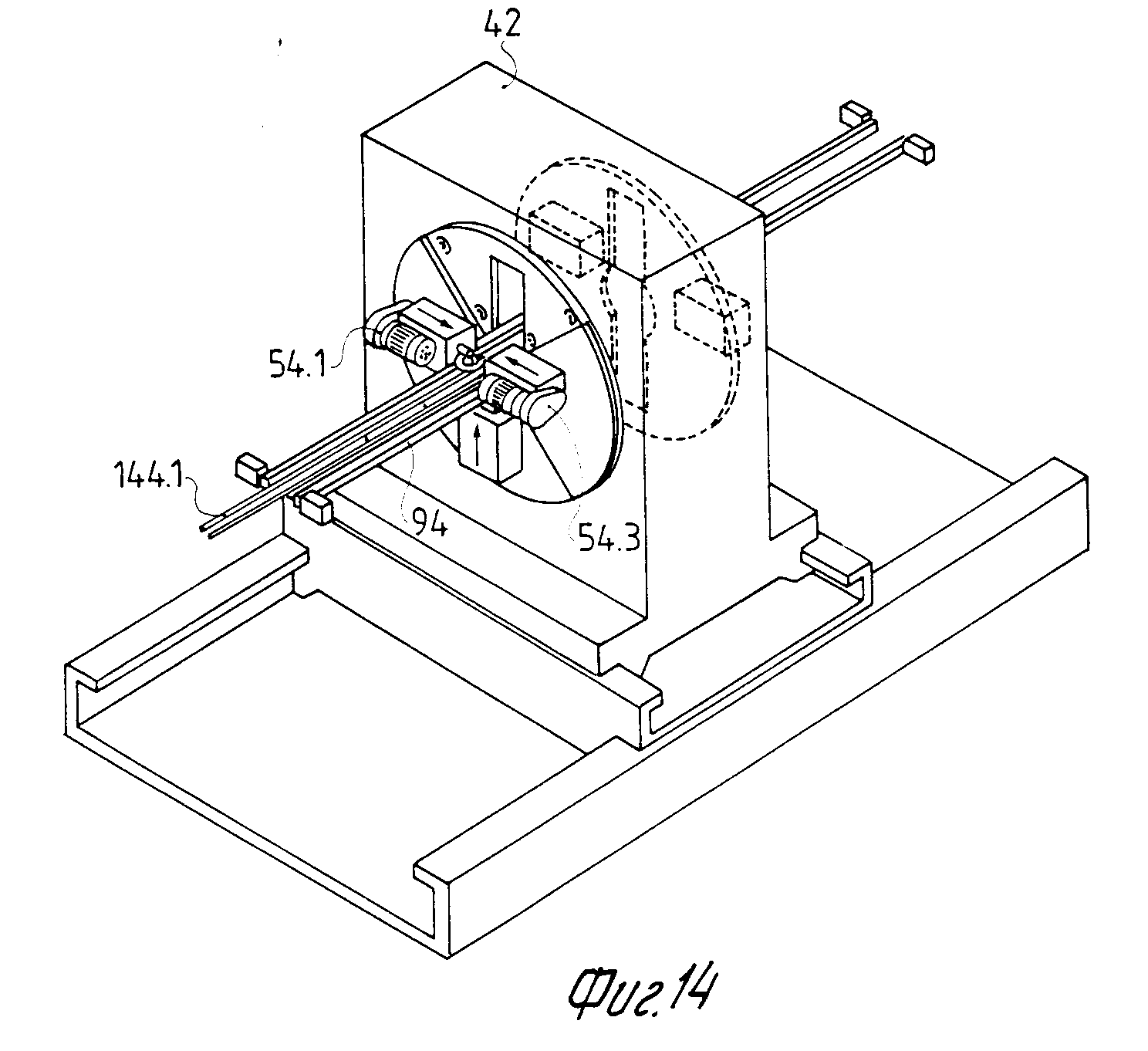

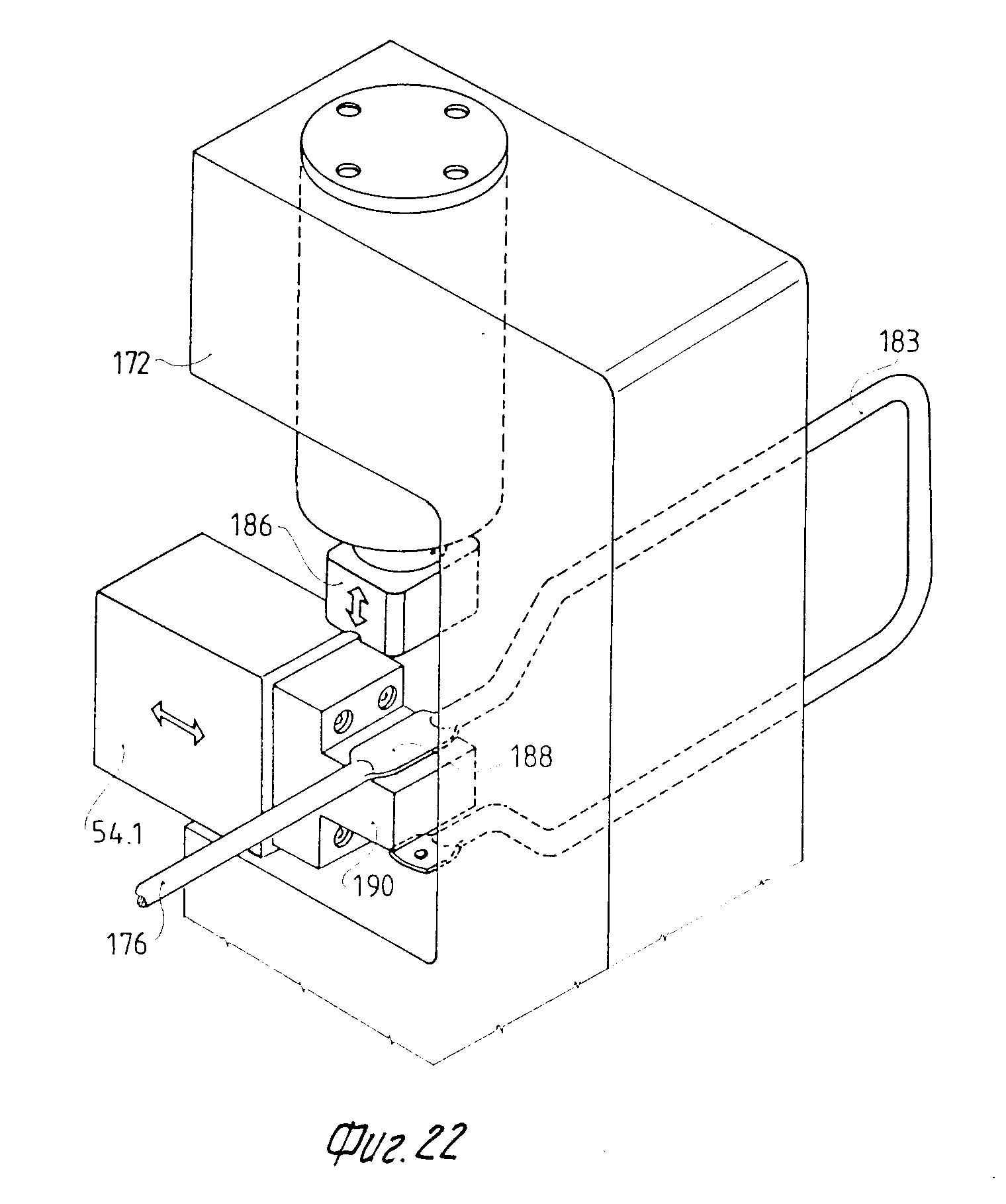

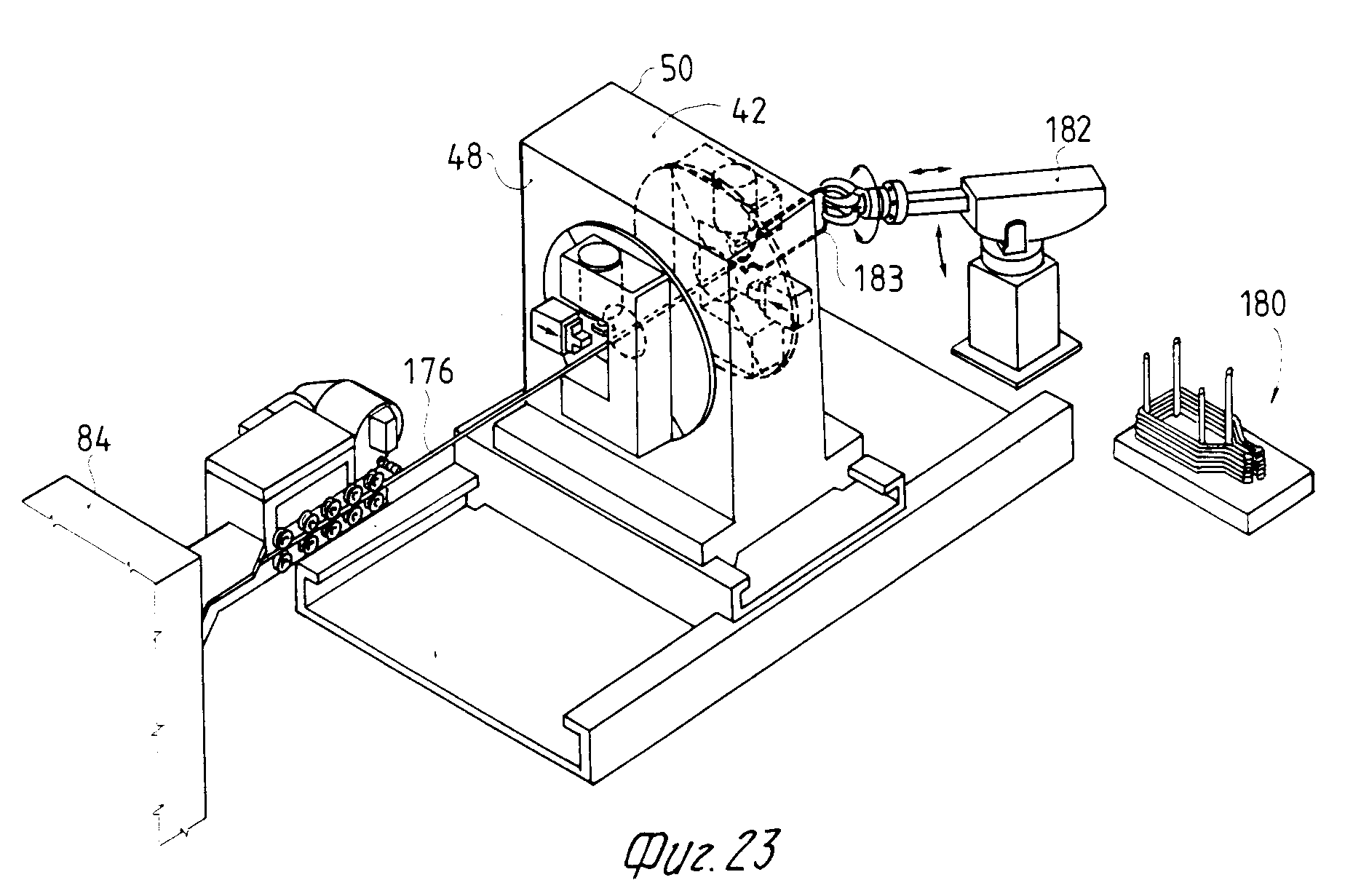

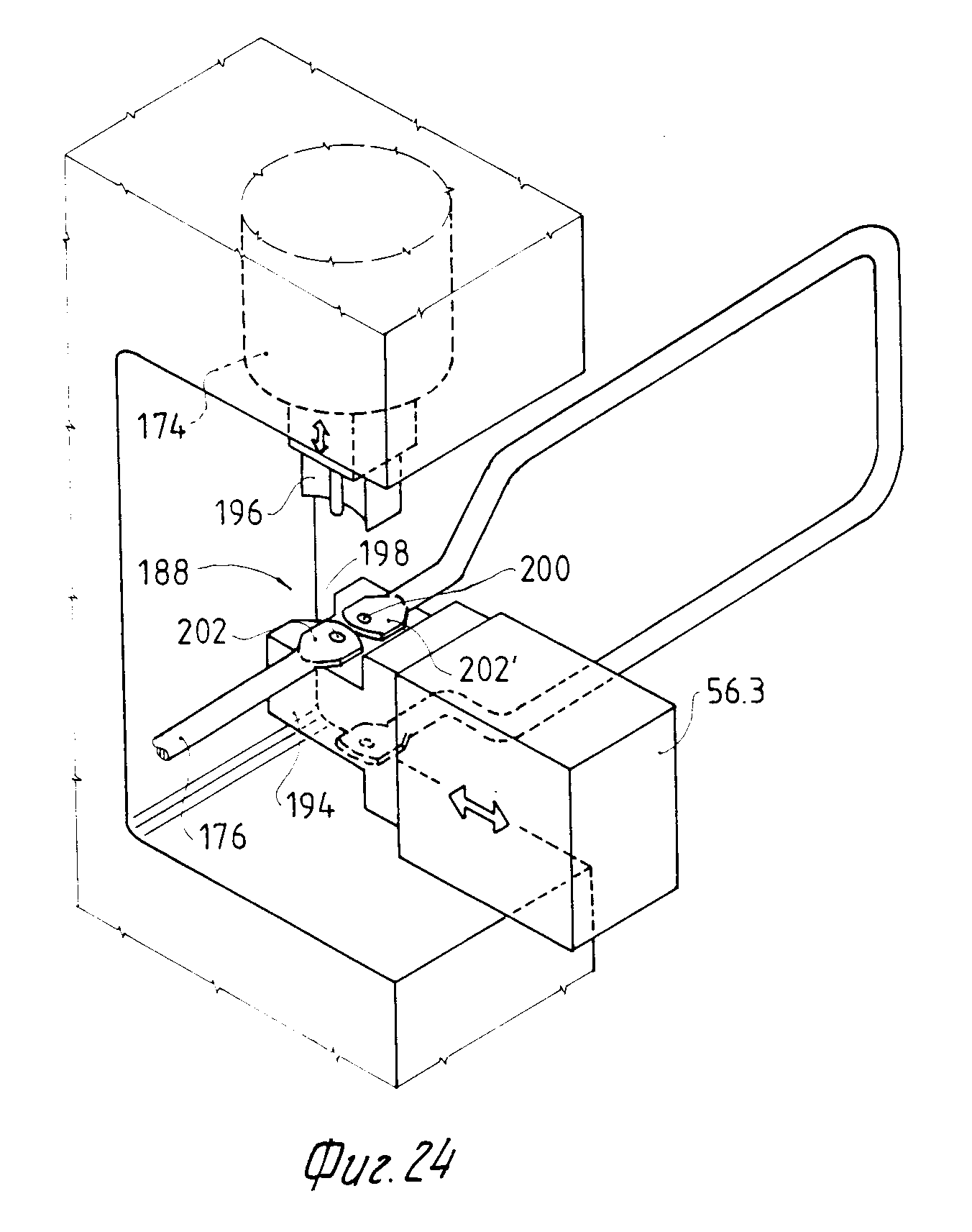

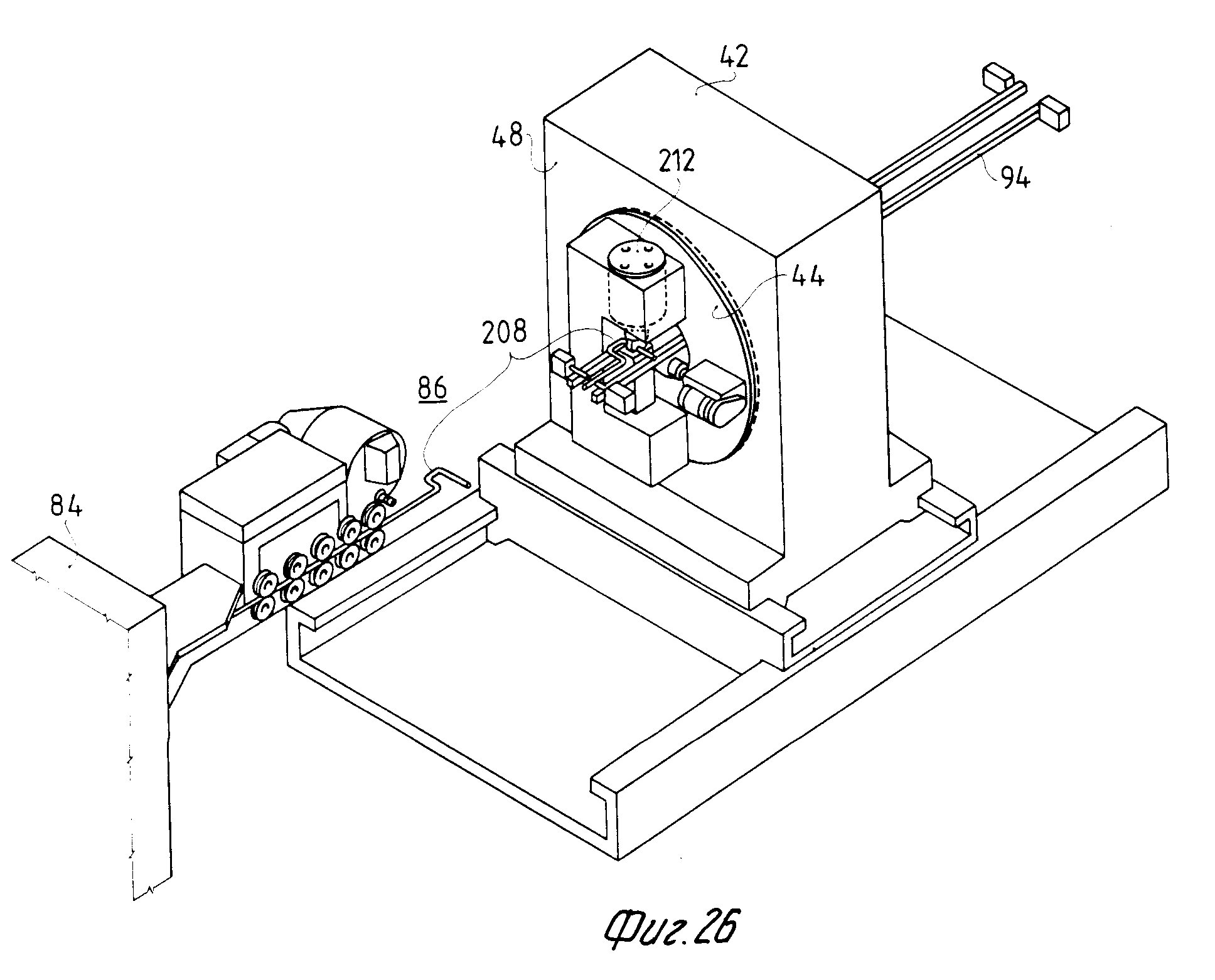

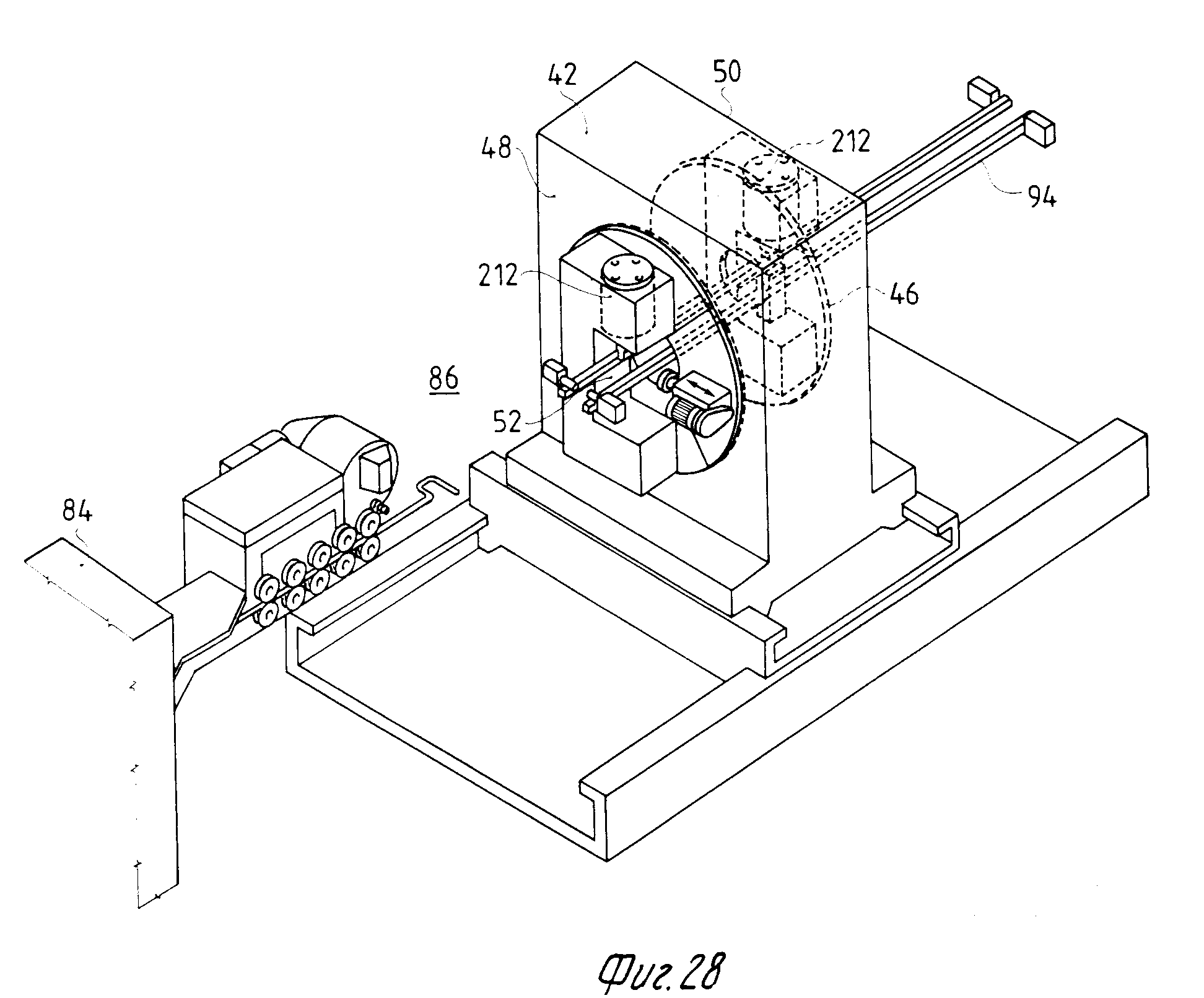

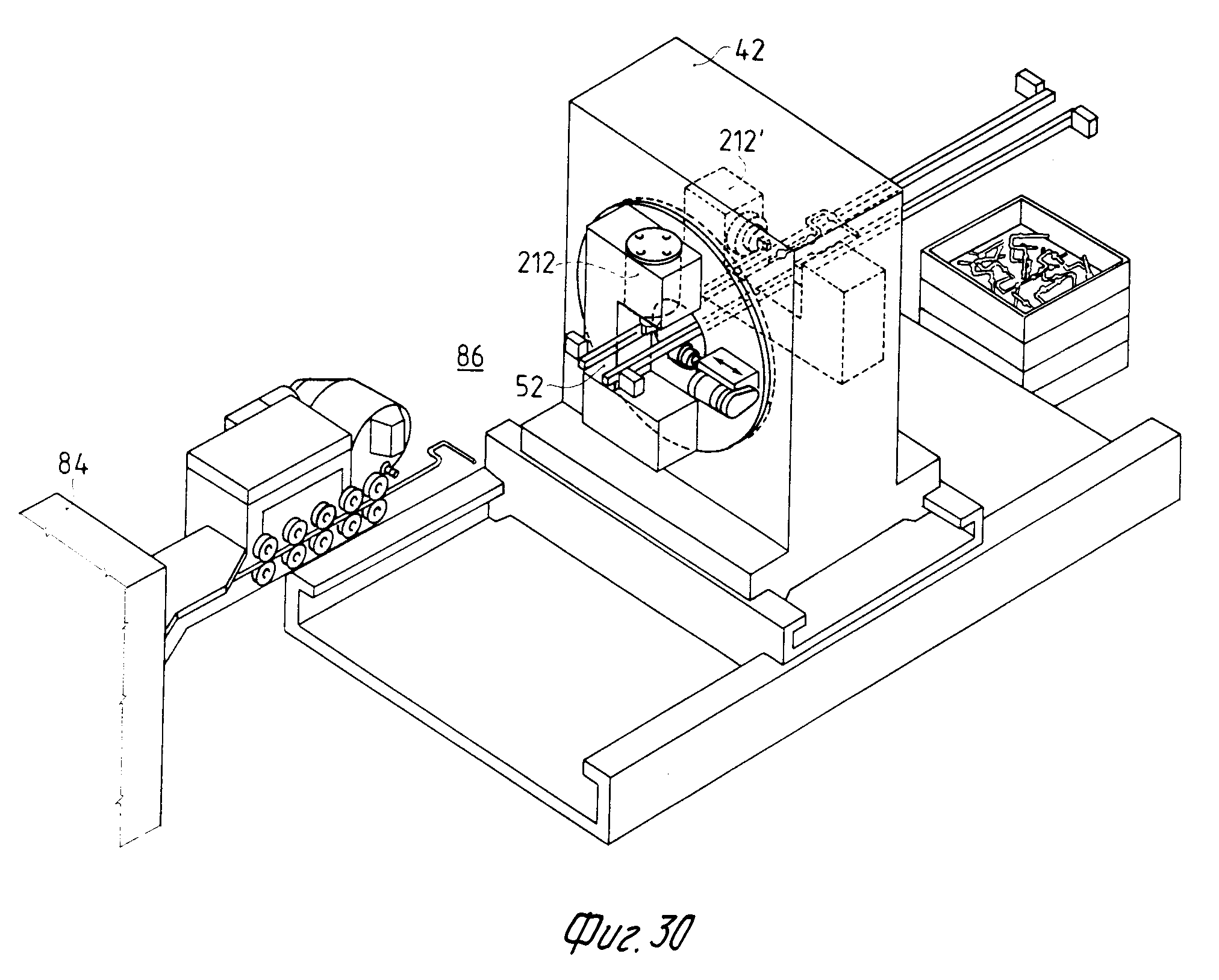

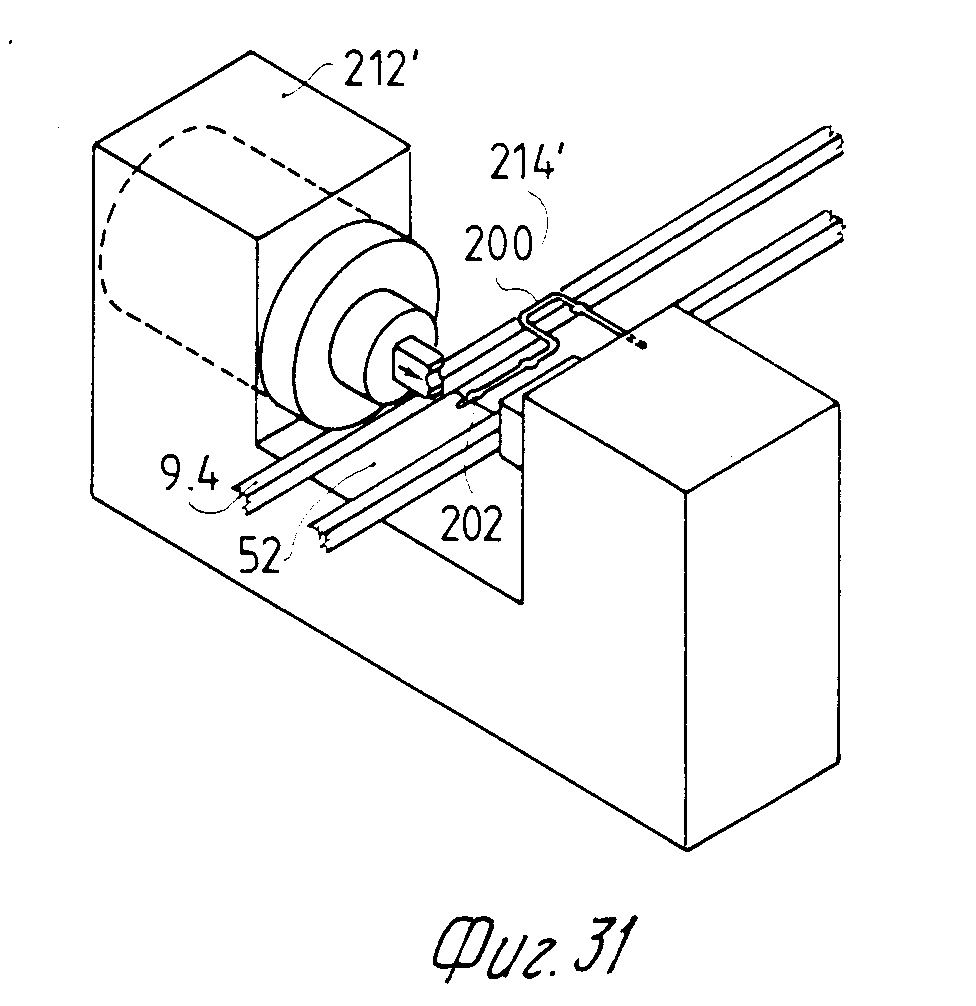

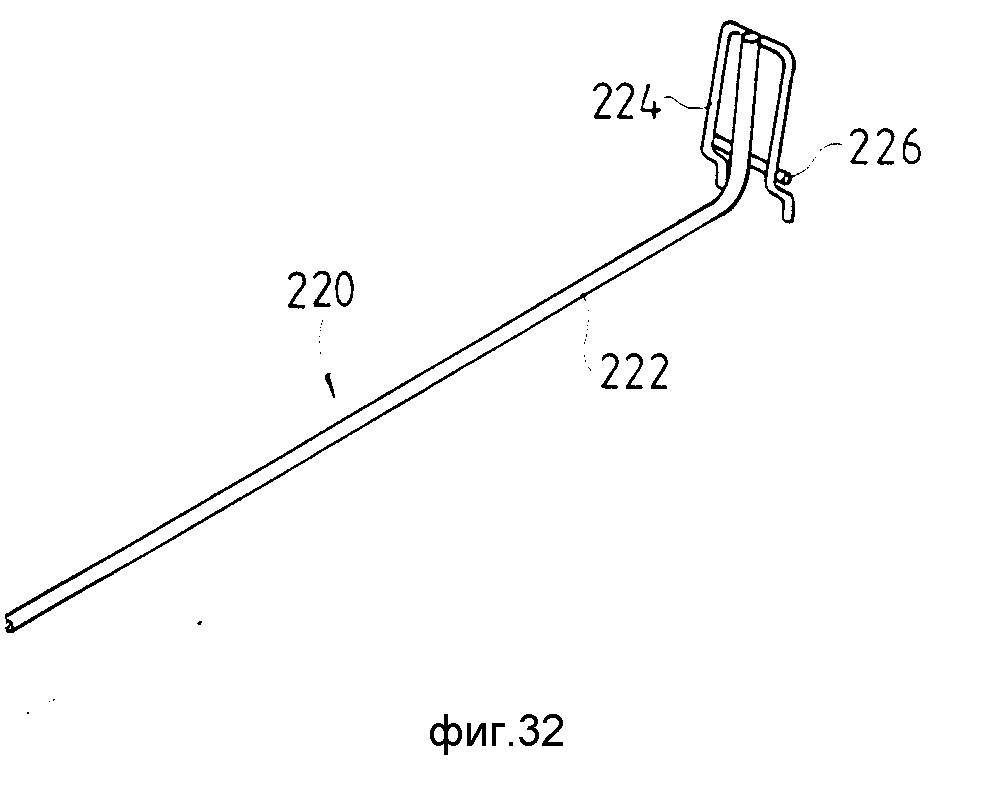

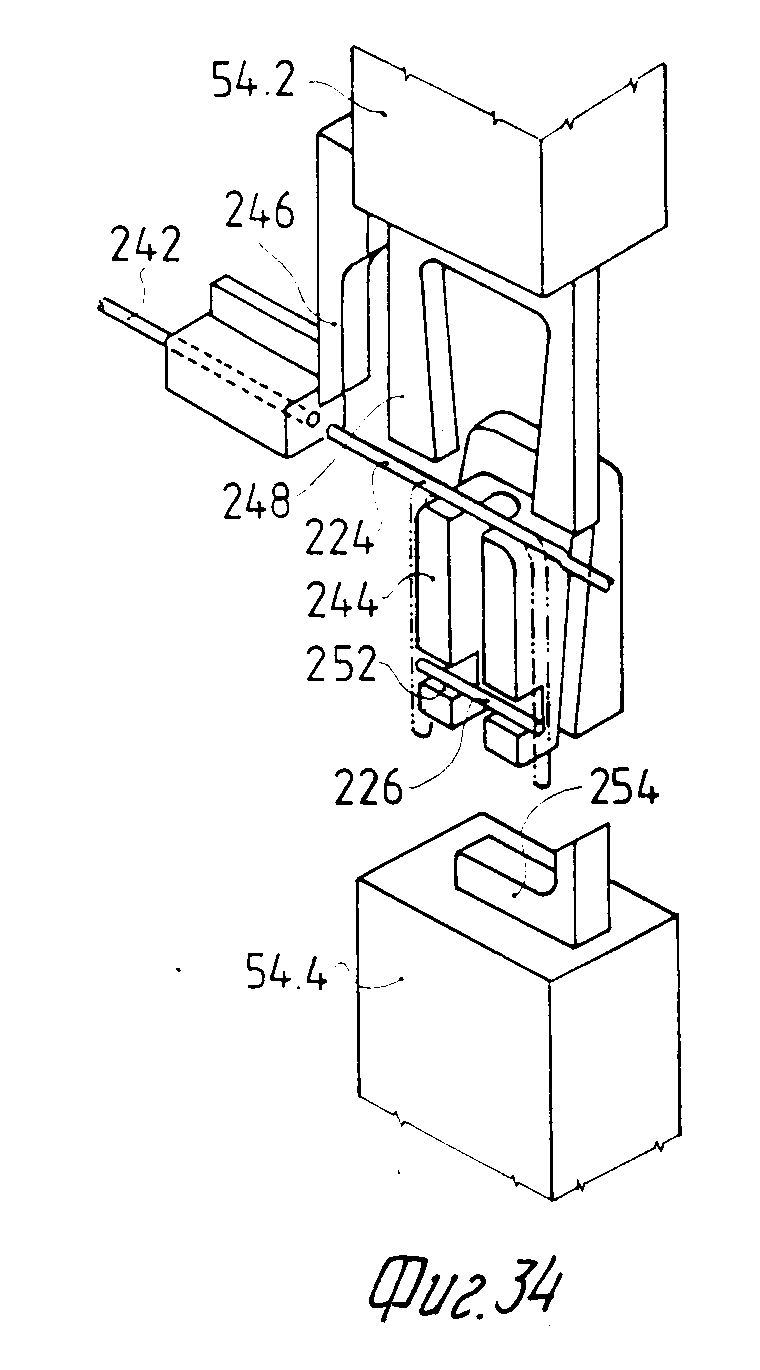

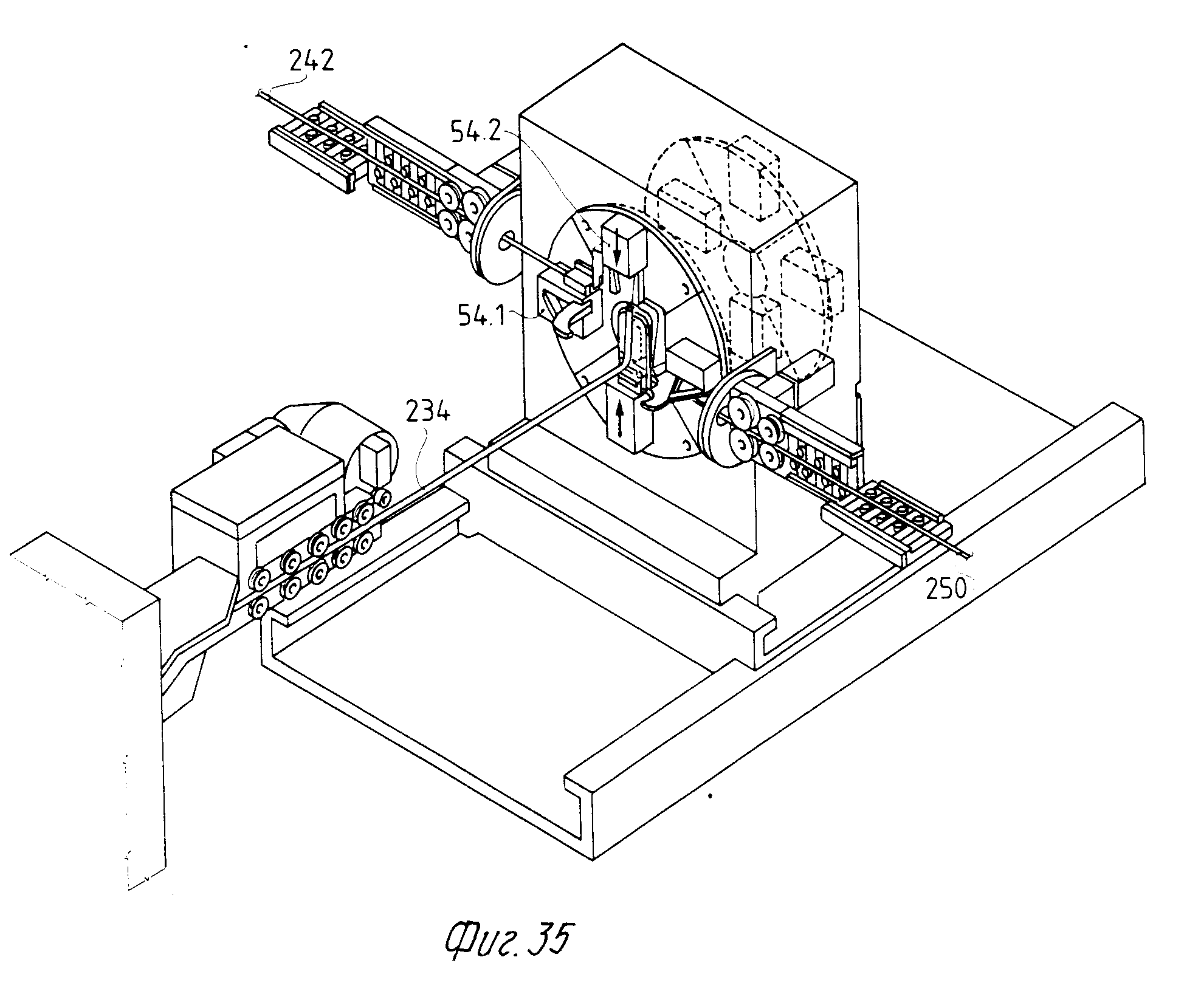

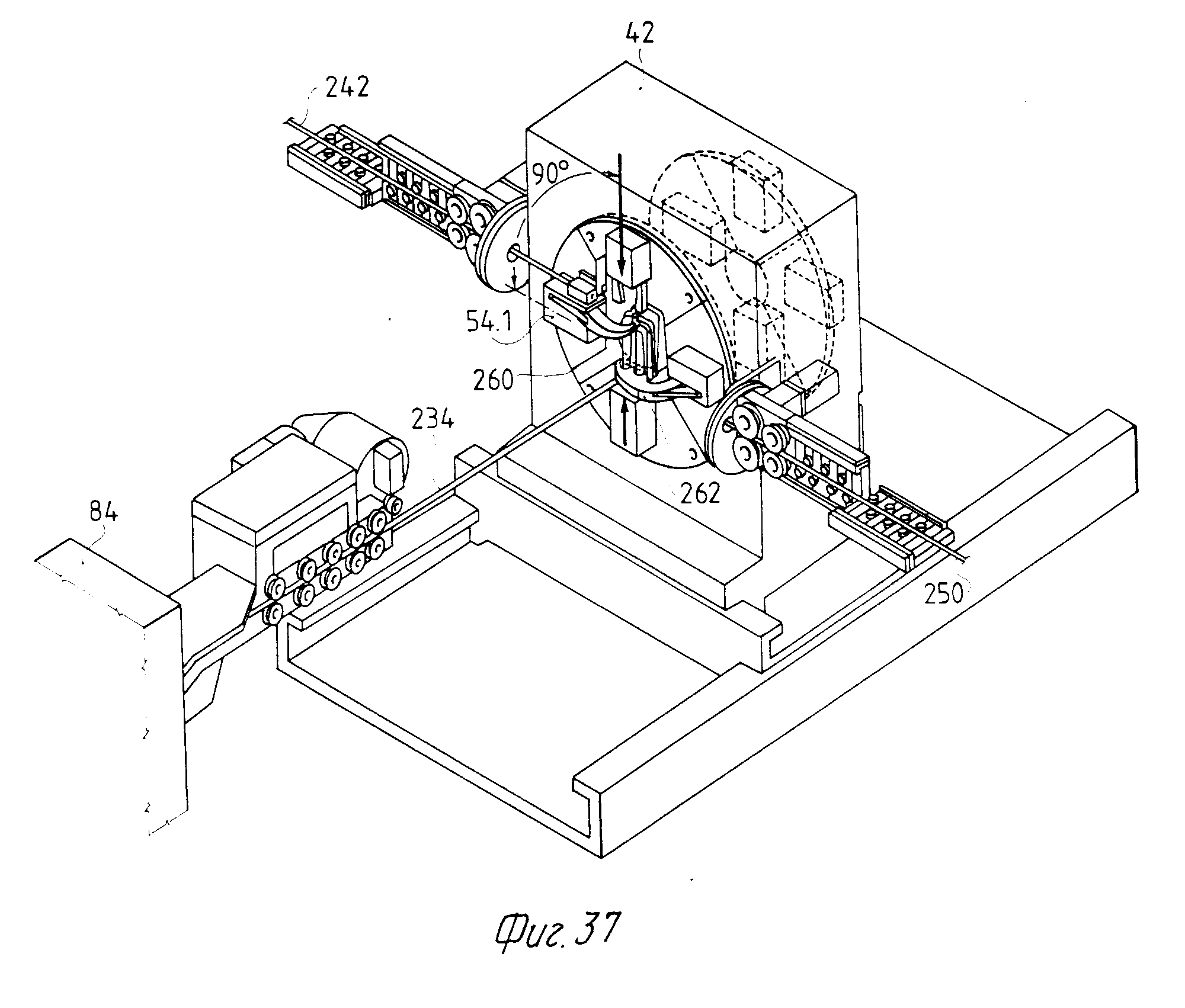

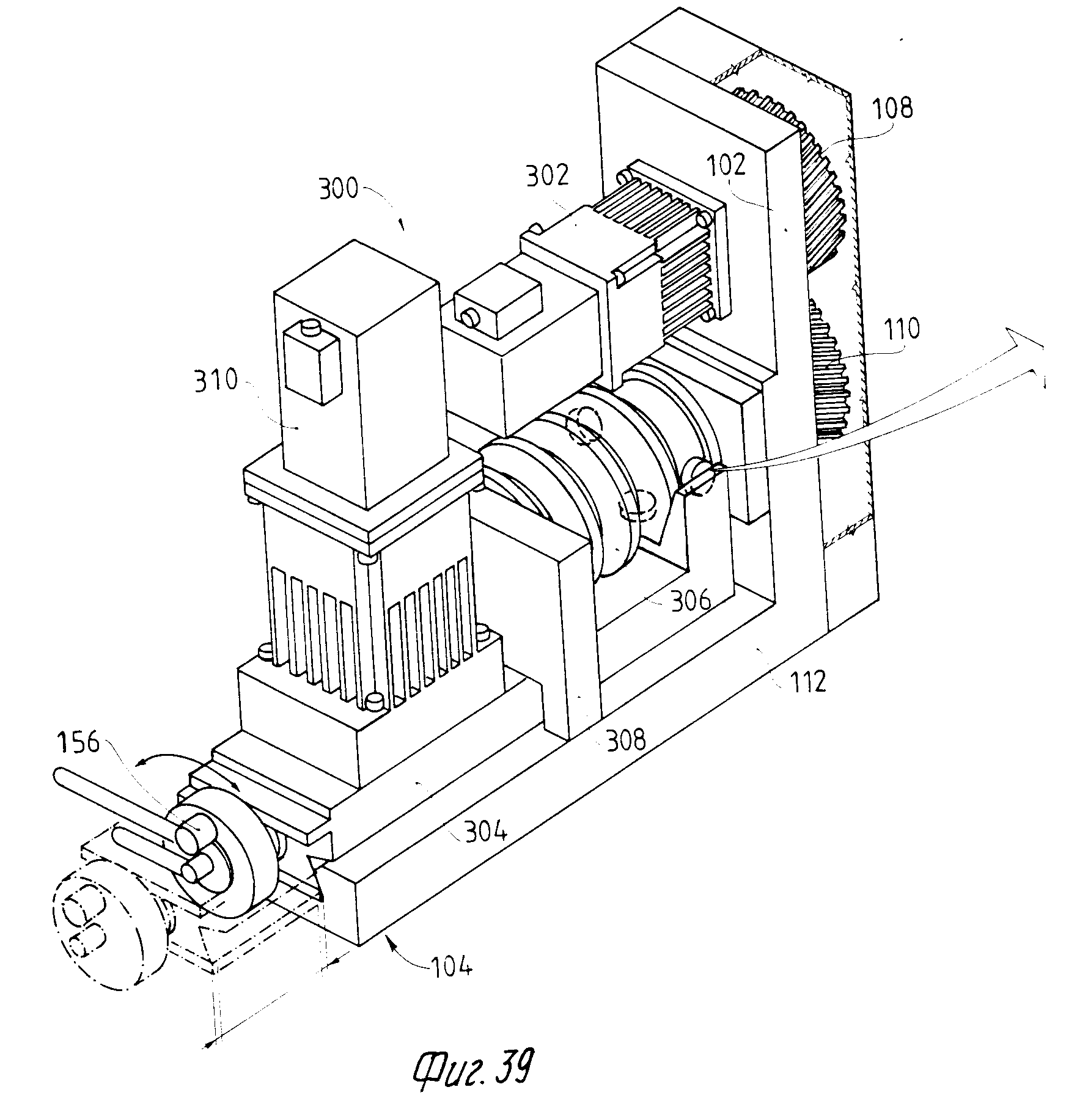

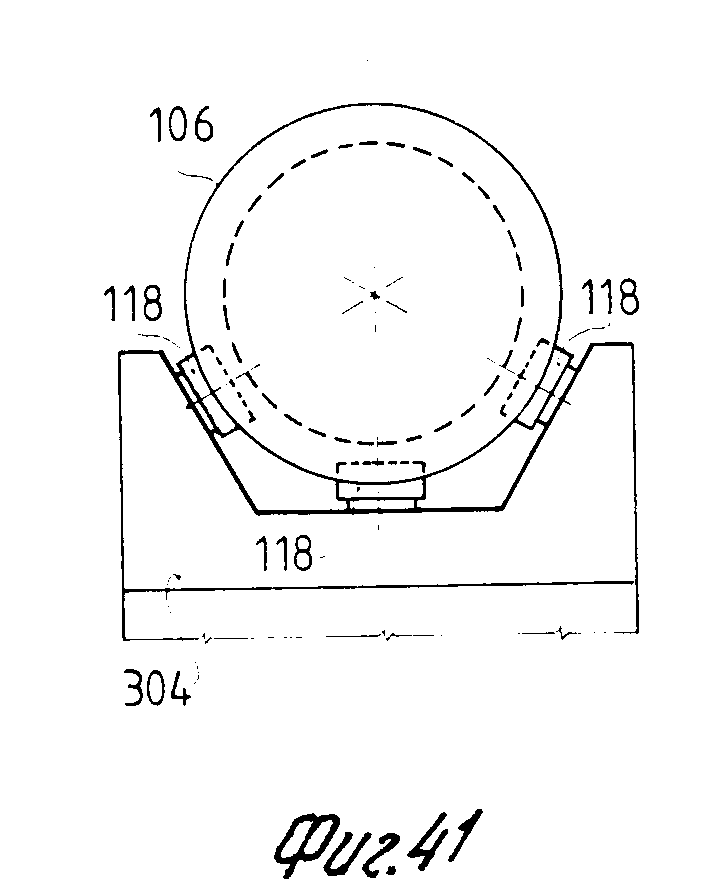

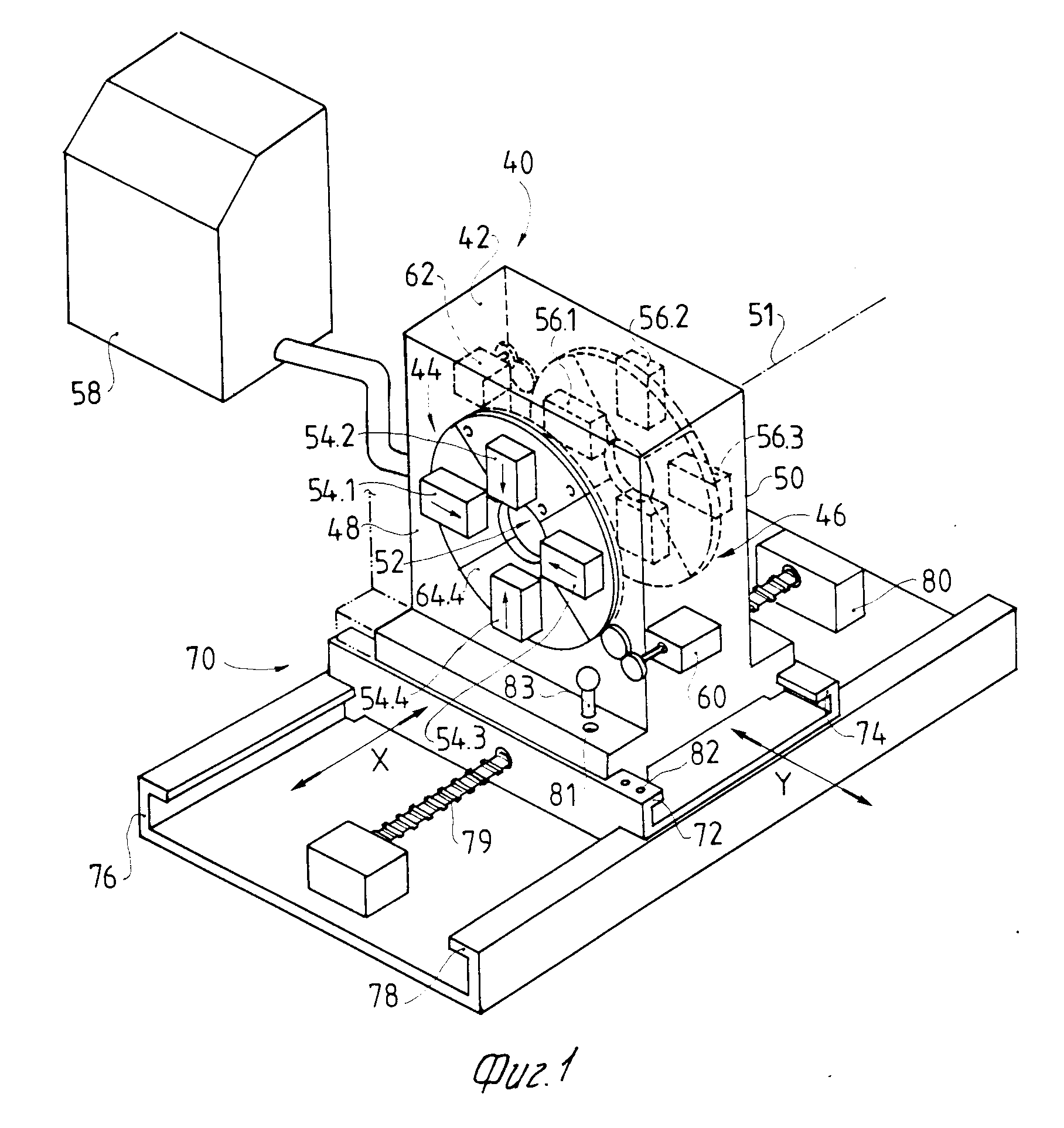

На фиг. 1 в изометрии представлен станок для обработки проволоки по изобретению; на фиг. 2 монтажное устройство для вращающегося инструмента станка для обработки проволоки, показанного на фиг. 1, увеличенный масштаб в изометрии; на фиг. 3 в увеличенном масштабе разрез быстроразъемного соединения, которое используется в установочных сегментах устройства для монтажа инструмента; на фиг. 4 в изометрии часть станка для обработки проволоки, работающая совместно с обычной машиной для гибки проволоки; на фиг. 5 в изометрии модуль приводного устройства, которое используется в станке для обработки проволоки, показанном на фиг. 1; на фиг. 6 разрез по B-B модуля приводного устройства для инструмента, показанного на фиг. 5; на фиг. 7 в изометрии с частичными вырывами держатель инструмента, который используется в модуле привода инструмента, показанном на фиг. 5; на фиг. 8 в уменьшенном масштабе вид сбоку держателя инструмента, показанного на фиг. 7; на фиг. 9, 10 в изометрии -держатель, показанный на фиг. 8; на фиг. 11 вид сбоку приводного устройства инструмента, показанного на фиг. 5; на фиг. 12 в изометрии обрабатываемая заготовка, когда обработка производится в предварительно формирующей машине, работающей совместно со станком по настоящему изобретению; на фиг. 13 в изометрии обрабатывающая система по изобретению, причем обработка осуществляется в одну стадию (обрабатывается деталь, показанная на фиг. 12); на фиг. 14 в изометрии система, показанная на фиг. 13, иллюстрируя следующую стадию изготовления детали, показанной на фиг. 12; на фиг. 15 в изометрии и в увеличенном масштабе часть одного действующего вращающегося монтажного устройства инструмента, показанного на фиг. 14; на фиг. 16 в изометрии система для обработки проволоки, показанной на фиг. 13, иллюстрируя другую стадию изготовления детали, представленной на фиг. 12; на фиг. 17 в увеличенном масштабе часть другого действующего вращающегося монтажного устройства инструмента; на фиг. 18 в изометрии - обработанная деталь; на фиг. 19 в изометрии система из нескольких инструментов и станков, которые используются для изготовления детали, показанной на фиг. 18, с использованием проходной рабочей зоны в соответствии с изобретением; на фиг. 20 в изометрии система, показанная на фиг. 19, на стадии изготовления детали, изображенной на фиг. 18; на фиг. 21 в изометрии - промежуточная стадия изготовления детали, показанной на фиг. 18, с помощью системы, представленной на фиг. 19; на фиг. 22 в увеличенном масштабе в изометрии деталь на промежуточной стадии ее изготовления в соответствии с фиг. 21; на фиг. 23 в изометрии другая стадия изготовления детали, представленной на фиг. 18, с помощью системы в соответствии с фиг. 19; на фиг. 24 в увеличенном масштабе показано изготовление детали, представленной на фиг. 23; на фиг. 25 в изометрии другая деталь по изобретению; на фиг. 26 и 27 в изометрии промежуточная стадия изготовления детали, показанной на фиг. 25; на фиг. 28 и 29 в изометрии последующая стадия изготовления детали, показанной на фиг. 25; на фиг. 30 и 31 в изометрии конечная стадия изготовления детали, показанной на фиг. 25; на фиг. 32 в изометрии деталь, изготовленная по изобретению; на фиг. 33 в изометрии система по настоящему изобретению для изготовления детали, показанной на фиг. 32; на фиг. 34 в изометрии часть системы, представленной на фиг. 33; на фиг. 35 и 36 в изометрии соответственно система и ее часть, изображенные на фиг. 33 и 34, на промежуточной стадии изготовления; на фиг. 37 и 38 в изометрии соответственно система и ее часть, изображенные на фиг. 33 и 34, на конечной стадии изготовления детали, представленной на фиг. 32; на фиг. 39 в изометрии приводное устройство инструмента, который используется для навивки проволоки; на фиг. 40 в изометрии представлено навивающее устройство, показанное на фиг. 39; на фиг. 41 в разрезе ходовой винт навивающего устройства, показанного на фиг. 39.

На рис. 1 3 представлен станок 40 для обработки проволоки по изобретению. Станок 40 содержит рабочую платформу 42, которая подвижна в направлениях X и Y и имеет вращающиеся монтажные устройства 44, 46 для инструментов, расположенные на противоположных сторонах платформы 42. Платформа 42 показана в виде корпуса, внутри которого размещено другое опорное оборудование. Однако платформа 42 может быть выполнена в виде рамы или плиты, также она может иметь какую-либо другую соответствующую конструкцию.

Вращающиеся монтажные устройства для инструментов 44, 46 имеют центральную рабочую зону 52, которая проходит сквозь платформу 42 со стороны 48 до стороны 50. Таким образом, рабочая зона позволяет проводить обработку детали с одной стороны, например, со стороны 48 или 50, далее пропуская деталь через рабочую зону на другую сторону для обработки.

Каждое монтажное устройство для инструмента 44, 46 снабжено несколькими приводными устройствами для съемных инструментов 54.1 54.4 со стороны 48, а также приводными устройствами 56.1 56.4 на стороне 50. Приводные устройства 54 и 56 имеют отдельные приводы с управлением от компьютера 58, причем их движением можно прецизионно управлять, прилагая к ним большие усилия. Приводные устройства 54 и 56 установлены таким образом, что они перемещают соответствующие инструменты вдоль радиальных линий, проходящих через ось 51.

Каждое монтажное устройство для инструмента 44, 46 вращается вокруг общей оси 51, которая проходит через центральную ось рабочей зоны 52. Вращение можно осуществить вручную на заданное угловое положение, но предпочтительно осуществлять вращение управляемыми компьютером двигателями 60, 62, которые связаны с кольцевой шестерней, прикрепленной к монтажным устройствам 44, 46. Двигатели 60, 62 могут быть подсоединены к монтажным устройствам 44, 46 ременными или зубчатыми передачами. Размеры двигателей 60, 62 достаточны для быстрого перемещения приводного устройства инструмента в заданное угловое положение.

Каждое монтажное устройство для инструментов 44, 46 имеет съемные сегменты 64. Каждый сегмент удерживает приводное устройство инструмента 54 или 56. Сегменты 64 вынимаются индивидуально, как показано на фиг. 2, для увеличения поперечного сечения рабочей зоны 52, что может потребоваться, например, для помещения детали, размер которой больше рабочей зоны 52, когда сегменты 64 находятся на своих местах.

Установку и съем сегментов 64 можно быстро осуществлять обычными крепежными элементами 65, имеющими гидравлический привод, как показано на фиг. 3, в виде поршня 67. Гидравлическая жидкость для перемещения поршня 67 поступает через проходы 69 и 71.

Каждый сегмент 64 удерживает приводное устройство инструмента 54 или 56 также через ортогонально ориентированные приводные устройства, расположенные на боковых сторонах. На каждой стороне можно размещать различное количество приводных устройств и сегментов.

Платформа 42 установлена на подвижном основании 70, вместе с которым платформа 42 может перемещаться контролируемым образом в направлениях X и Y. Платформа 42 изображена таким образом, что она ориентирована в направлении Y на направляющих 72, 74, которые в свою очередь, установлены на направляющих 76, 78, ориентированных в направлении X. Перемещение в направлении X производится ходовым винтом 79, привод которого осуществляется двигателем 80, а ним можно прецизионно управлять с помощью компьютера 58. Перемещение в направлении Y происходит путем продвижения платформы 42 в последовательные положения, в которых отверстие 81 в основании платформы 48 совпадает с одним из ряда отверстий 82 в направляющей 72, куда входит стопорный штифт 83. Так проволоку можно надлежащим образом размещать в рабочей зоне 52.

Конкретное преимущество проволокогибочного станка 40 состоит в том, что он может работать совместно с другими формирующими машинами такими, как гибочная машина 84, показанная на фиг. 4. В настоящем варианте система 86 по данному изобретению состоит из гибочной проволочной машины 84 и станка 40.

Рабочая платформа 42 сцентрирована с гибочной машиной 84 так, чтобы детали, предварительно сформированные в гибочной машине 84, могли передвигаться в рабочую зону 52. Желательно, чтобы оси вращения монтажных устройств 44, 46 для инструментов совпадали с главной осью подачи проволоки к гибочному механизму 88. Центровка также подразумевает выбор расстояния между гибочной машиной и данным станком. Это обеспечивается установкой платформы 42 вдоль оси X для этого, чтобы расстояние между определенной отметкой, например, поверхностью монтажного устройства инструмента 46 и отметкой на гибочном механизме 88 было определенным. Когда центровка завершена, компьютер 58 по определенной программе может осуществлять перемещение деталей между гибочной машиной 84 и станком для обработки проволоки 40 прецизионным образом.

Имеется механизм 90 для транспортирования деталей. Он может быть в виде транспортера 94, который передает предварительно сформированные детали от гибочной машины к рабочей зоне 52. Транспортер 94, как показано, проходит через рабочую зону 52, также осуществляя передачу деталей между сторонами 48 и 50 платформы 42.

С помощью системы такой, как система 86, можно использовать преимущества определенных различных проволокогибочных станков, при этом обеспечивая быструю установку определенных инструментов, а также высокую производительность при изготовлении деталей, имеющих сложную форму. Часть этих преимуществ получается за счет приводных устройств 54, 56 инструментов, которые удобно устанавливаются и которые можно индивидуально регулировать прецизионным образом по программе, заложенной в компьютер 58.

На фиг. 5 11 показано модульное приводное устройство для инструмента 54 или 56, которое используется для обработки проволочной заготовки. Приводное устройство содержит двигатель 100 с высоким крутящим моментом, например, сервомотор, смонтированный на вертикальном сегменте 102 кронштейна 104. Выходной вал двигателя подсоединен к ведущему винту 106 через шестерни 108, 110, которые установлены с возможностью вращения на кронштейне 104. Кронштейн 104 имеет основание 112, которое прикреплено с возможностью отсоединения к монтажному сегменту 64 вращающегося инструмента 64, как показано на фиг. 2.

Имеется ползун 114, установленный с возможностью перемещения вдоль оси 113 относительно основания 112, нижняя часть которого 116, как показано в данном варианте, имеет сочленение с основанием 112 в виде ласточкина хвоста. Взаимодействие между ползуном 114 и нижней частью основания 116 может быть реализовано различными способами, например, с помощью подшипника скольжения. Множество роликовых следящих механизмов 118, прикрепленных к ползуну 114, входит в резьбу ходового винта 106. При вращении этого винта ползун 114 вытягивается или втягивается, как это показано стрелкой 120. Двигатель 100 и его выходной вал установлены параллельно оси 113 перемещения 116.

Формирующий инструмент 122 предварительно устанавливается на универсальный держатель 124 шпиндельного типа. Замена держателя инструмента 122 обеспечивается удобным образом с помощью рычага 126, освободив при этом держатель инструмента 130.

Работа модульного приводного устройства инструмента осуществляется следующим образом.

Двигатель 100 по программе может перевести ползун 114, а значит и инструмент 122 в любое положение в пределах перемещения винта 106 и также с любой скоростью в пределах возможности двигателя 100. При формировании детали, имеющей большое количество формообразований, следует использовать большое число модулей. Расположения и скорости выбираются для каждого модуля таким образом, чтобы синхронизировать их перемещения, обеспечив формирование изделия в наиболее короткий промежуток времени. Качество изготовления изделия определяется возможностью точного расположения инструмента 122. Это достигается использованием спиральных шестерен 108, 110, поскольку они обеспечивают плавное перемещение практически без зазора. Для сведения зазора к нулю в ходовом винте 106 используют три следящих механизма 118. Два следящих механизма обеспечивают продвижение ползуна вперед, а один механизм перемещение ползуна 114 в обратном направлении.

Универсальное устройство для монтажа инструмента 131 используется в монтажном устройстве 132 инструмента 122. Задний конец устройства 131 имеет форму, соответствующую форме шпиндельной части 133, в которой есть нагруженные пружиной зажимные пальцы 134. Пружинная нагрузка освобождается перемещением ползуна 114 назад до тех пор, пока вал 135 не прийдет в контакт с освобождающим устройством держателя инструмента 130, который имеет форму регулируемого стопорного устройства. Освобождающее перемещение ползуна 116 можно регулировать с помощью компьютера 58.

Выдвижение и втягивание ползуна 116 требует точного определения положения рабочего конца инструмента 122, при этом требуется строгая повторяемость передачи больших усилий, которые необходимы для формирования проволоки, причем допускается небольшая деформация инструмента 122, находящегося в указанном точно установленном положении, или такая деформация вообще не допускается.

В варианте, показанном на фиг. 7 и 8, имеется монтажное устройство для инструмента 132, обладающее указанными свойствами в соответствии с изобретением. Монтажное устройство для инструмента 132 выполнено из двух взаимосвязанных частей 136, 137, которые являются частью установочного элемента 131, а также инструмента 122. Часть 136 представляет собой удлинение или продолжение устройства 131. Она включает плоскую прямоугольную установочную поверхность 138, а также тщательно обработанную установочную щель 139. В элементе 137 имеется выемка 141, размер которой точно соответствует поверхности 138, также имеется установочный выступ 143, который точно подходит к размерам щели 139. Пара съемных болтов 145 удерживает элементы 136, 137.

С помощью монтажного устройства для инструмента 132 можно обеспечить точное расположение инструмента 122 путем точной подгонки и взаимной фиксации элементов 136 и 137. Возможно приложение больших осевых и боковых усилий, сохраняя при этом заданное положение инструмента 122.

Следует отметить, что взаимодействие и фиксацию первого и второго элементов 136, 137 можно осуществить в обратном или зеркальном виде, при этом в элементе 137 имеется щель 139, а в элементе 136 выемка 141 и выступ 143.

Постоянство качества изделий обеспечивается с помощью компьютера 58. Он может отключать систему, если какой-либо модуль не находится в заданном положении в соответствии с программой.

На фиг. 12 17 показано применение системы 86 для изготовления детали 140. Станок для гибки проволоки 84 и платформа 42 работают автоматически под управлением компьютера 58 (не показан).

В месте 142 производится предварительная гибка проволоки 144 гибочным устройством 84, которое изгибает кусок проволоки. После этого передаточный механизм 94 используется для продвижения предварительно сформированной заготовки в рабочую зону 52. В рабочей зоне 52 приводное устройство инструмента 54.2 со связанным с ним монтажным сегментом для инструмента 64 убраны для увеличения размера рабочей зоны.

На фиг. 14 показано, что новая заготовка 144.2 изготавливается гибочным устройством 84, в то время как заготовка 144.1 обрабатывается инструментами 150, 152, расположенными в приводных устройствах инструментов 54.1 и 54.2. Эти устройства заставляют вилки 156 располагаться таким образом, чтобы сначала захватывать боковые поверхности предварительно сформированной заготовки 144.1, затем осуществляется их поворот на заданный угол для образования загиба 158, см. также фиг. 12.

Как показано на фиг. 16 и 17, после завершения изгибания 158 заготовка 144.1 перемещается через рабочую зону 52 к стороне 50 платформы 42, позволяя инструментам 160 на приводных устройствах 56.1 и 56.3 формировать пружины 162, 164.

На фиг. 39 41 представлено гибочное устройство 300, которое, в частности предназначено для изготовления проволочных обмоток, как это показано на фиг. 14 17. Намоточное устройство 300 можно устанавливать на монтажном устройстве для инструмента 46. При этом получается конструкция, аналогичная показанной на фиг. 5 11. Двигатель 302 для контролируемого продвижения вперед и втягивания установлен на верхнем сегменте 102 кронштейна 104, основание которого 112 опирается на ползун 304. Ходовой винт для выдвижения и втягивания 306 вращается двигателем 302 через шестерни 108, 110. Винт 306 установлен с возможностью вращения между кронштейнами 102 и 308.

Двигатель для вращения шпинделя 310 установлен на ползуне 304, через который проходит вал двигателя 312. Первая коническая шестерня 314 установлена на валу 312, а вторая коническая шестерня 316 установлена на валу держателя инструмента 124, причем она находится в зацеплении с первой шестерней 314. Таким образом, вращение первой шестерни 314 вызывает вращение инструмента навивки проволоки 156, выполняя тем самым операцию, описанную совместно с фиг. 13 17.

Введение и выведение инструмента 156 осуществляются продвижением шпинделя сначала аксиально до упора 130, при этом освобождаются фиксирующие пальцы 134. Устройство для навивки проволоки 300, аналогично приводным устройствам инструментов 54, является съемным и его можно отдельно использовать в станках для формирования проволоки.

На фиг. 18 24 показаны другие преимущества и особенности данного способа обработки проволоки, а также системы, согласно изобретению, при изготовлении изделия такого, как деталь 170, показанная на фиг. 18. Некоторые из представленных инструментов и их приводных устройств, установленных на сторонах 48 и 52 рабочей платформы 42, заменены плющильным инструментом 172 на стороне 48 платформы 42, а также резаком и пробойником 174 на стороне 50 платформы для обработки проволоки 42.

В месте 175, показанном на фиг. 19, проволока 176 с гибочной машины 84 поступает на последнюю стадию изготовления детали 170. На этой стадии конец 178 проволоки расплющивается и пробивается отверстие, как подробно показано на фиг. 18. Полностью изготовленная деталь помещается в стопу 180 манипулятором 182.

На фиг. 20 показано, что проволочная заготовка 176 протягивается гибочным устройством 84 по известной технологии с получением заготовки 183, имеющей загибы, которые требуются для детали 170. Поскольку предварительно сформированная заготовка 183 все еще связана с проволокой, то ее продвигают (показано стрелкой 184) к плющильному инструменту 172, расположенному на платформе 42. Манипулятор 182 при этом переместился в показанное положение захвата детали.

На фиг. 21 и 22 показано, что заготовка 183 продвигается в рабочую зону 52 для обработки расплющивающим элементом 172. Этот элемент представляет собой молоток 186, который может ударять по круглой проволоке 176, деформируя ее с получением плоского участка 188. Молоток 186 бьет по наковальне 190, которая мгновенно перемещается в рабочее положение приводным устройством 54.1, расположенным под молотком 186 и под проволокой 176.

Как показано на фиг. 23 и 24, заготовка 183 перемещается через рабочую зону 52 к стороне 50 платформы 42. Ранее сформированный плоский участок 188 размещается в рабочем положении относительно режущего элемента и пробойника отверстия 174. Приводное устройство инструмента 56.3 перемещается, устанавливая наковальню 194 с отверстием под плоским участком 188, а манипулятор 182 располагается для захвата заготовки 183.

Пробойник 174 имеет соответствующий пуансон 196, выполняющий отверстия в середине плоского участка 188 (отверстия 198, 200) в уплощенных сегментах 202, 202'. После этого деталь 170 можно вынуть манипулятором 182 и поместить в стопу 180. Уплощенный и пробитый сегмент 202 остается прикрепленным к проволоке 176 для начала нового цикла изготовления.

На фиг. 25 31 представлено производство детали 200, имеющей ортогональные уплощенные сегменты 202, 204 и 206 с помощью системы 86, причем деталь 200 показана на фиг. 25. В гибочном устройстве 84 изготавливается заготовка 208, форма которой в основном соответствует форме детали 200, но в ней отсутствуют уплощенные сегменты. Транспортер 94 используется для передачи заготовки 208 в рабочую зону 52 в платформе 42.

Монтажное устройство 44 для поворотного инструмента на стороне 48 имеет уплощающий инструмент 212, ориентированный таким образом, чтобы выполнять уплощенные сегменты 206, когда заготовка размещается против пуансона 214. Пуансон 214 бьет по наковальне 216, которая представляет собой неподвижную часть уплощающего устройства 212.

После формирования плоской части 206 заготовка перемещается через рабочую зону 52 к стороне платформы 50 для обработки с помощью пуансона 214', аналогичного пуансону 214, но ориентированного поперек по отношению к первому пуансону. Когда уплощающий инструмент 212' приводится в действие при ориентации, показанной на фиг. 29, то изготавливает плоский участок 204.

Как показано на фиг. 30, монтажное устройство для инструмента 46 после этого поворачивается на 90o, а заготовка 208 продвигается транспортером 94. При такой ориентации уплощающего устройства 212' уплощенный сегмент 202 образуется с завершением изготовления детали 200.

На фиг. 32 37 представлена технология сборки детали 220, представленной на фиг. 32 и изготовленной из трех первоначально отдельных проволочных элементов 222, 224 и 226. В месте 228 на фиг. 33 гибочное устройство 84 образует часть 222 с загнутым вверх участком 230, в то время как стержень 232 остается прикрепленным к проволоке 234 у гибочного устройства 84.

В месте 240 на рабочей платформе 42 имеется устройство подачи проволоки 242, из которой изготавливается часть 224. Проволока 242 продвигается в рабочую зону 52 и размещается поперек гибочного пуансона 244. Приводное устройство 54.2 снабжено резаком 246 и гибочной матрицей 248. Когда приводное устройство 54.2 задействовано, матрица 248 приходит в контакт с проволокой 242, удерживая ее до того, как резак 246 разъединит проволоку 242.

Другая проволока 250, предназначенная для формирования части 226, продвигается в рабочую зону 52, попадая в выемку 252 пуансона 244. Часть 226 отделяется от проволоки 250 резаком 254, расположенным на приводном устройстве 54.3.

На фиг. 35 и 36 представлена конечная стадия предварительной сборки частей 222, 224 и 226 в рабочей зоне 52, причем эти части удерживаются в контакте друг с другом. Все эти части свариваются друг с другом, как показано на фиг. 37 и 38. Приводные устройства инструментов 54.1 и 54.3 снабжены электродами 260, 262, форма которых обеспечивает контакт в заданных точках для надлежащей сварки элементов.

Из приведенного описания понятны преимущества изобретения, относящегося к станку, предназначенному для обработки проволоки, и к системе, в которой он используется, применительно к различным изделиям. В рамках изобретения могут иметь место различные изменения, не выходящие за его рамки.

Реферат

Использование: изобретение относится к станкам, предназначенным для формирования изделий из металлической проволоки. Сущность: предлагаются станок для формирования изделий из проволоки и установка для такой обработки, содержащая рабочую платформу, на которой смонтировано вращающееся монтажное устройство с отдельно регулируемыми приводными устройствами инструментов для обработки проволоки. Вращающееся монтажное устройство охватывает рабочую зону, в которой производится обработка проволоки, причем монтажное устройство для инструмента вращается вокруг рабочей зоны, образуя центральную ось для обработки. Вращающееся монтажное устройство выполнено из съемных сегментов, на каждом из которых крепится приводное устройство для инструмента, причем их можно снимать для увеличения размеров рабочей зоны. Рабочая зона проходит через рабочую платформу, позволяя обрабатывать детали, проходящие через рабочую зону, с помощью второго монтажного устройства, расположенного на противоположной стороне рабочей платформы. Рабочая платформа перемещается в направлениях X, Y для обеспечения ее центрирования со станком для предварительного формирования проволоки, образуя при этом установку для обработки проволоки, обладающую многообразием функций, высокой точностью и производительностью 5 с.и. 16 з.п., 41 ил.

Комментарии