Балка оси транспортного средства хозяйственного назначения и способ ее изготовления - RU2767393C2

Код документа: RU2767393C2

Чертежи

Описание

Изобретение относится к балке оси транспортного средства, в частности транспортного средства хозяйственного назначения, и к способу изготовления балки оси.

Балки осей транспортного средства должны быть соединены с ходовой частью транспортного средства. Для соединения с ходовой частью к балке оси могут привариваться консоли, например, с помощью угловых швов. В качестве альтернативы или дополнительно существует возможность приваривания к балке оси металлических полос для соединения с ходовой частью за счет жесткой фиксации. При этом металлические полосы и балка оси могут быть соединены, например, точечными прихватками, полученными сваркой плавлением. Впоследствии металлические полосы могут быть срезаны фрезерованием, чтобы обеспечить заданную ширину сечения для монтажа соединения с ходовой частью с жесткой фиксацией.

Известные способы, предполагающие приваривание консолей и/или металлических полос, могут иметь недостатки.

Как угловые швы приваренных консолей, так и закрепленные точечными прихватками металлические полосы снижают прочность основного материала в несущем сечении. Это ослабление возникает, в частности, в испытывающей высокие нагрузки краевой зоне внешнего контура. Ослабление возникает также при условии теоретически безупречной сварки, например, из-за внутренних напряжений в результате подвода тепла.

Дополнительно могут возникать резкие колебания жесткости в краевой области консолей, соединительных планок, зажимных пластин и соединений с ходовой частью. Это может привести к высоким локальным нагрузкам в балке оси. Прижатие сечения оси для монтажа соединения с ходовой частью с использованием соединительных планок, зажатие с помощью зажимных пластин и винтов или непосредственное резьбовое соединение в приваренных консолях приводит к образованию высокой предварительной нагрузки в сечении оси.

Если жесткой фиксации металлических полос или консоли недостаточное в продольном направлении транспортного средства или в вертикальном направлении для приваренных консолей, это становится причиной повышенных нагрузок на точечные прихватки или сварные швы.

Сварные швы могут иметь неблагоприятную форму или переходы, в результате чего может возникать нежелательное превышение показателей напряжения.

Дополнительно могут иметь место обусловленные особенностями технологии случаи непровара или дефекты в корнях при сварке плавлением. В частности, такие дефекты в испытывающей высокие нагрузки области начала и конца сварного шва могут негативно сказаться на прочности сечения оси.

При расчете методом конечных элементов и оценке срока службы, названные выше технологические отклонения усложняют прогнозируемость. В испытаниях эксплуатационной прочности вышеупомянутые технологические отклонения ухудшают показатель долговечности, получаемый на основе статистических данных, так как в условиях сильного разброса результатов приходится учитывать повышенный коэффициент риска.

В US 2008/0001379 А1 раскрыта система монтажа для картера оси. По меньшей мере один держатель расположен между верхней и нижней областями полой части картера оси.

В DE 10 2006017421 А1 раскрыта система монтажа, выполненная по аналогии с системой монтажа, известной из US 2008/0001379 А1.

Из US 5,855,416 А известна круглая гильза внутри балки оси круглого сечения в области тормозного фланца.

В US 2,569,452 А раскрывается балка оси, в которой круглый кожух полуоси частично вставлен в балку оси в области тормозного фланца.

В основе данного изобретения лежит задача предусмотреть улучшенную балку оси и соответствующий способ изготовления. Улучшенная балка оси должна, в частности, обладать улучшенными характеристиками прочности.

Поставленная задача достигается за счет балки оси и способа изготовления согласно независимым пунктам формулы изобретения. Предпочтительные дополнительные варианты осуществления изобретения перечислены в зависимых пунктах формулы изобретения и в описании.

Балка оси выполнена, в частности, в виде балки моста транспортного средства, предпочтительно транспортного средства хозяйственного назначения. Балка оси включает первую оболочку оси балки и вторую оболочку балки оси, соединенную с первой оболочкой, в частности, приваренную к ней для формирования трубчатого корпуса. Трубчатый корпус имеет внутреннюю периферийную поверхность с группой плоских участков, образующих некруглое поперечное сечение трубчатого корпуса. Балка оси также содержит усиливающий элемент, имеющий некруглое поперечное сечение, размещенный внутри трубчатого корпуса и, по меньшей мере частично прилегающий к плоским участкам внутренней периферийной поверхности трубчатого корпуса.

При креплении к оболочкам оси соединений с ходовой частью, например, консолей, полос, соединительных планок или зажимных пластин, усиливающий элемент снижает колебание жесткости. Тем самым может быть снижена локальная нагрузка на оболочки балки оси в области соединительных кромок и, в частности, сварных швов. Внешние нагрузки, например, передающиеся от пятна контакта шин, результирующие усилия и моменты воздействуют на несущие части балки оси в подверженных высоким нагрузкам местах соединения с ходовой частью. Ввиду того, что утолщение сечения за счет усиливающего элемента приводит к увеличению момента сопротивления, также снижается нагрузка на сечение.

Усиливающий элемент может, в частности, размещаться и/или удерживаться в трубчатом корпусе за счет жесткой фиксации.

Усиливающий элемент может быть выполнен, в частности, в виде цельной детали.

Усиливающий элемент может иметь, в частности, закрытый профиль (полый профиль), в частности, прямоугольный профиль.

Балка оси может быть выполнена, в частности, в виде полой части балки моста для соединения с ходовой частью.

В одном из дополнительных вариантов осуществления изобретения усиливающий элемент по меньшей мере частично расположен на расстоянии от внутренней периферийной поверхности, в частности, в местах переходов между плоскими участками внутренней периферийной поверхности трубчатого корпуса. Такой определенный зазор облегчает монтаж, так как в противном случае из-за суммирования допусков при изготовлении оболочек балки оси и усиливающего элемента жесткая фиксация без затратной дополнительной обработки деталей вряд ли была бы возможным.

В предпочтительном дополнительном варианте осуществления изобретения усиливающий элемент имеет группу, в частности, расположенных под углом друг к другу плоских участков. Эти плоские участки усиливающего элемента прилегают к плоским участкам внутренней периферийной поверхности трубчатого корпуса. Переходы между плоскими участками усиливающего элемента расположены на расстоянии от переходов между плоскими участками внутренней периферийной поверхности трубчатого корпуса. Тем самым плоские участки могут обеспечивать жесткую фиксацию между усиливающим элементом и трубчатым корпусом, в то время как переходы компенсируют производственные допуски.

В другом предпочтительном дополнительном варианте осуществления изобретения переходы представляют собой радиусы. Радиусы переходов между плоскими участками внутренней периферийной поверхности трубчатого корпуса меньше соответствующих радиусов переходов между плоскими участками усиливающего элемента. Следовательно, производственные допуски могут быть компенсированы путем распределения среди радиусов.

В одном из вариантов осуществления изобретения усиливающий элемент является цельной деталью. В качестве альтернативы усиливающий элемент содержит группу частей, которые, в частности, свободно прилегают друг к другу или соединены между собой, предпочтительно сварены или склеены.

В другом варианте осуществления изобретения усиливающий элемент имеет открытый профиль, в частности U-образный, L-образный, I-образный, F-образный или W-образный профили. С открытыми профилями могут контактировать, в частности, только некоторые из плоских участков внутренней периферийной поверхности трубчатого корпуса. В случае с плоскими участками речь идет, в частности, о тех плоских участках, которые расположены вплотную к сварным швам трубчатого корпуса и/или элементов соединения балки оси с ходовой частью.

В качестве альтернативы усиливающий элемент может иметь закрытый профиль (полый профиль), в частности, прямоугольный профиль. Преимущество может заключаться в том, что все плоские участки внутренней периферийной поверхности трубчатого корпуса по меньшей мере частично могут контактировать с усиливающим элементом для опоры.

В другом варианте осуществления изобретения сварной шов, соединяющий первую и вторую оболочки балки оси, дополнительно контактирует с усиливающим элементом для его фиксации к трубчатому корпусу.

В одном из предпочтительных вариантов осуществления изобретения одно или группа крепежных средств, в частности, винт, болт и/или клей, крепят усиливающий элемент к трубчатому корпусу. Болт может быть выполнен, например, с резьбой или без резьбы и/или в виде центрового болта.

В одном из примеров осуществления изобретения трубчатый корпус имеет отверстие, через которое проходит крепежное средство.

В дополнительном примере осуществления изобретения между усиливающим элементом и трубчатым корпусом в области вокруг крепежного средства расположено уплотнение, причем уплотнение, в частности, представляет собой валик клея. Уплотнение может предотвращать вытекание масла через отверстие для крепежного средства. Если уплотнение представляет собой валик клея, то оно может дополнительно крепить усиливающий элемент к трубчатому корпусу.

В одном из вариантов осуществления изобретения усиливающий элемент в области гнезда для крепежного средства имеет увеличенную толщину стенки. Это позволит снизить нагрузку на усиливающий элемент, в частности, в месте крепления.

В предпочтительном варианте осуществления изобретения крепежное средство дополнительно фиксирует к балке оси компонент ходовой части. Тем самым между компонентом ходовой части, трубчатым корпусом и усиливающим элементом может быть обеспечено прямое соединение для улучшения распределения нагрузок.

В другом варианте осуществления изобретения усиливающий элемент полностью расположен внутри трубчатого корпуса относительно продольной оси трубчатого корпуса.

В качестве альтернативы или дополнительно усиливающий элемент полностью (относительно продольной оси трубчатого корпуса и в радиальном направлении относительно продольной оси трубчатого корпуса) расположен внутри трубчатого корпуса. Тем самым, усиливающий элемент служит предпочтительно только для опоры трубчатого корпуса и, соответственно, может быть выполнен с оптимизацией под конкретную функцию.

В другом варианте осуществления изобретения усиливающий элемент имеет по меньшей мере один выступ, который выполнен, в частности, в виде консоли для соединения с ходовой частью. Выступ продолжается в радиальном направлении относительно продольной оси трубчатого корпуса наружу через отверстие в корпусе. Это отверстие может быть образовано первой, второй оболочками оси и/или как первой, так и второй оболочками балки оси. Тем самым, усиливающий элемент может быть использован непосредственно для соединения с ходовой частью.

В другом примере осуществления изобретения балка оси имеет крепежную область для соединения с ходовой частью. Усиливающий элемент выполнен (и размещен) для опоры крепежной области и/или для усиления (повышения жесткости) трубчатого корпуса. В частности, это может быть предпочтительным при прижатии трубчатого корпуса и крепежной области, например, с помощью соединительных планок, так как в этом случае осуществляется противодействие деформации трубчатого корпуса. В качестве альтернативы или дополнительно усиливающий элемент выступает за пределы крепежной области вдоль продольной оси балки (корпуса) и/или поперечной оси балки (корпуса). Предпочтительно, чтобы усиливающий элемент имел в одной или в обеих концевых областях (в частности, вдоль продольной и/или поперечной оси корпуса) непрерывно уменьшающуюся толщину стенки. В частности, это может предотвратить резкие колебания жесткости.

Продольная ось корпуса может располагаться поперек (перпендикулярно) продольной оси транспортного средства (продольного направления транспортного средства) и, в частности, параллельно поперечной оси транспортного средства (поперечного направления транспортного средства).

Поперечная ось корпуса может располагаться перпендикулярно продольной оси трубчатого корпуса.

Крепежная область может быть выполнена, например, в виде консоли, металлической полосы для соединения с ходовой частью за счет жесткой фиксации и/или в виде других типов соединения с ходовой частью.

Изобретение также относится к транспортному средству, в частности, к транспортному средству хозяйственного назначения с балкой оси согласно приведенному здесь описанию.

Изобретение также относится к способу изготовления балки оси согласно приведенному здесь описанию. Способ включает вкладывание усиливающего элемента в первую оболочку балки оси. Затем способ предполагает сжатие и соединение первой и второй оболочек балки оси, в результате чего достигается жесткая фиксация между усиливающим элементом и первой и/или второй оболочками балки оси.

В дополнительном варианте осуществления изобретения усиливающий элемент деформируется в процессе сжатия, в основном, в местах переходов между плоскими участками усиливающего элемента с сохранением поверхностного контакта между плоскими участками усиливающего элемента и плоскими участками внутренней периферийной поверхности трубчатого корпуса.

В другом варианте осуществления изобретения способ дополнительно включает создание, в частности, сверлением или фрезерованием, гнезда для крепежного средства в усиливающем элементе после соединения первой оболочки и второй оболочки балки оси, причем усиливающий элемент при создании гнезда предпочтительно удерживается за счет жесткой фиксации.

Описанные выше предпочтительные варианты осуществления и признаки изобретения можно комбинировать друг с другом в любом сочетании. Другие детали и преимущества данного изобретения описываются ниже со ссылкой на прилагаемые чертежи. На них показаны:

Фиг. 1. Балка оси транспортного средства хозяйственного назначения.

Фиг. 2. Сечение балки оси, показывающее несколько вариантов осуществления.

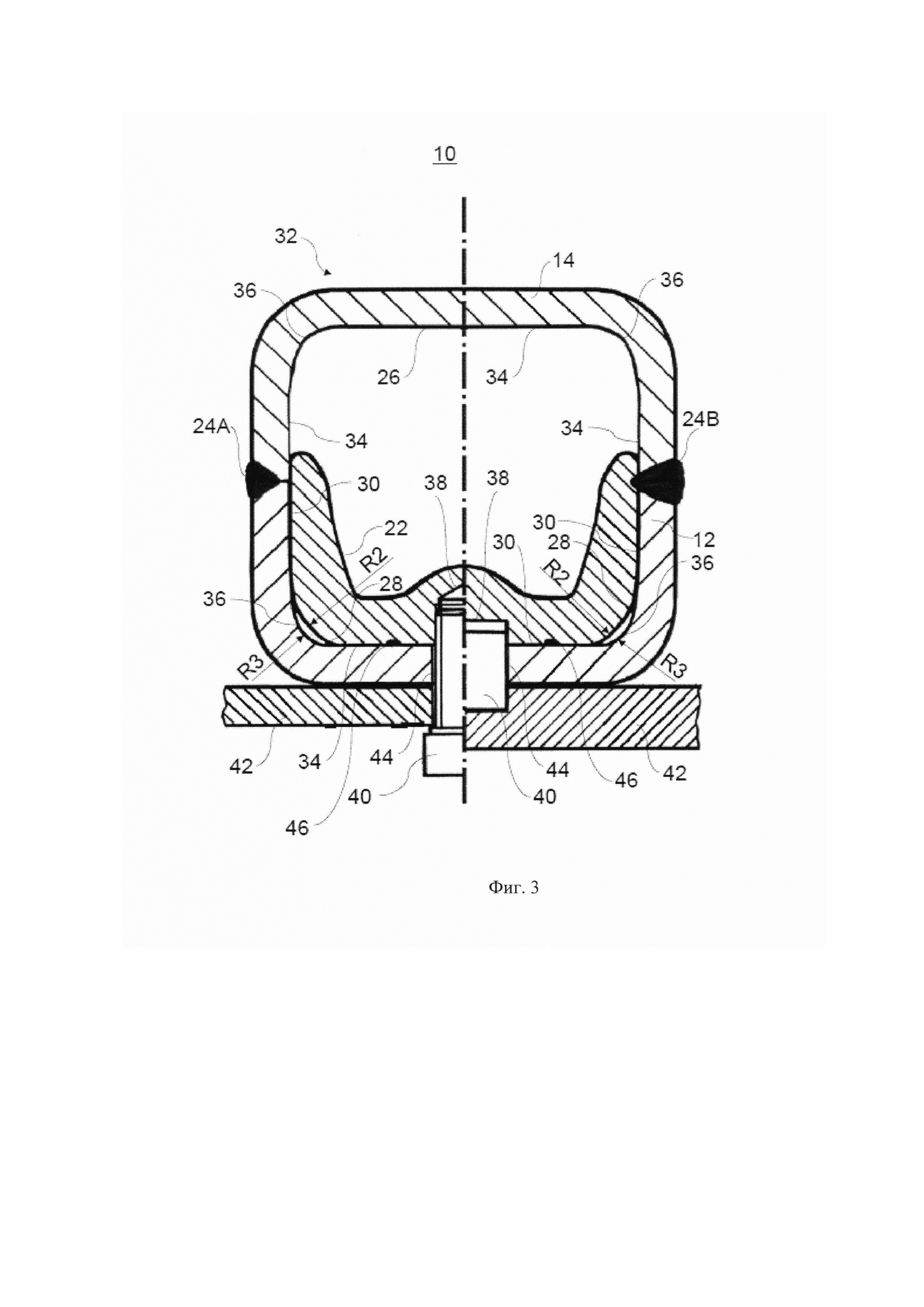

Фиг. 3. Сечение балки оси, показывающее несколько вариантов осуществления.

Фиг. 4. Сечение балки оси, показывающее несколько вариантов осуществления.

Фиг. 5. Вид сверху двух оболочек балки оси перед их соединением.

Изображенные на фигурах варианты осуществления изобретения совпадают по меньшей мере частично, так что аналогичные или идентичные детали обозначены одинаковыми номерами позиций и в качестве пояснений к ним даются ссылки на описание других вариантов осуществления либо, соответственно, на другие фигуры во избежание повторений.

На фиг. 1 показана балка 10 оси. Балка 10 оси выполнена в виде балки моста транспортного средства хозяйственного назначения. Транспортным средством хозяйственного назначения может быть, к примеру, грузовой автомобиль или микроавтобус.

Каждая из сторон балки 10 оси включает в себя первую (нижнюю) оболочку 12, вторую (верхнюю) оболочку 14 балки оси и шейку 16 оси. Первая и вторая оболочки 12 и 14 балки оси выполнены, в частности, в виде половинок оболочек балки оси. Первая оболочка 12 и вторая оболочка 14 балки оси соединены друг с другом вдоль продольной оси А балки 10, в частности, приварены. Шейка 16 оси примыкает к концу соединенных друг с другом оболочек 12 и 14 балки оси, в частности приварена. К балке 10 оси может быть приварен тормозной фланец 18 дискового или барабанного тормоза. Через балку 10 оси может продолжаться вставной вал (не показан).

Балка 10 оси соединена, например, через приваренную консоль 20 с ходовой частью (не изображена) транспортного средства. Тем самым консоль 20 служит в качестве крепежной области для соединения балки 10 оси с ходовой частью. В качестве альтернативы могут использоваться другие типы соединения с ходовой частью. Например, к балке оси могут привариваться металлические полосы. Металлические полосы позволяют создавать соединение с ходовой частью за счет жесткой фиксации. Возможности соединения с ходовой частью известны из современного уровню развития техники и поэтому здесь подробно не описаны. Соединение с ходовой частью может быть выполнено, например, с помощью соединительных планок или путем зажима с помощью зажимных пластин. Также может быть предусмотрено непосредственное соединение с компонентом ходовой части.

На фиг. 2 показано сечение балки 10 оси согласно первому варианту осуществления изобретения. Плоскость сечения проходит перпендикулярно продольной оси А в области консоли 20. С левой стороны изображено сечение до соединения оболочек 12 и 14 балки оси. С правой стороны показано сечение после соединения оболочек 12 и 14 балки оси с приваренной консолью 20.

Перед соединением (левая сторона на фиг. 2) усиливающий элемент 22 вставлен в первую оболочку 12 балки оси. Усиливающий элемент может быть выполнен, как изображено, в виде цельной детали. Также допустимо, чтобы усиливающий элемент 22 был выполнен из нескольких деталей. При наличии нескольких деталей отдельные детали могут свободно прилегать друг к другу или могут быть соединены друг с другом, например, с помощью клея или сварки. В изображенном варианте осуществления изобретения усиливающий элемент 22 имеет закрытый полый профиль в форме прямоугольника. Тем не менее, возможны и другие, в частности, открытые формы профиля, как будет описано ниже на примере фиг. 3-5.

Усиливающий элемент 22 служит для усиления балки 10 оси в области соединения с ходовой частью, то есть, например, в области консоли 20. В частности, опору может получить балка 10 оси, на которую воздействует нагрузка в результате прижатия балки по сечению оси для монтажа соединения с ходовой частью посредством соединительных планок, зажатия с помощью зажимных пластин и винтов или непосредственного резьбового соединения к приваренной консоли 20.

Усиливающий элемент 22 имеет внешний контур, приблизительно соответствующий внутреннему контуру соединенных друг с другом оболочек 12 и 14 балки оси.

После вставки усиливающего элемента 22 в первую оболочку 12 балки оси производится соединение первой оболочки 12 и второй оболочки 14 балки оси друг с другом. В частности, оболочки 12 и 14 балки оси могут быть соединены сварным швом 24. В процессе соединения оболочки 12 и 14 балки оси могут быть прижаты друг к другу с усилием F. Обе оболочки 12 и 14 балки оси образуют трубчатый корпус 32.

Усиливающий элемент 22 имеет такие размеры, которые обеспечивают контакт, по возможности, всех внешних сторон элемента 22 с внутренней поверхностью 26 балки 10 оси в результате сжатия оболочек 12, 14 балки оси. В процессе сжатия усиливающий элемент 22 может деформироваться. Деформирование усиливающего элемента 22 происходит, в основном, в области угловых радиусов. Угловые радиусы образуют переходы 28 между прямолинейными (плоскими) участками 30 усиливающего элемента 22. В частности, угловые радиусы уменьшаются. Например, угловой радиус R1 при сжатии оболочек 12 и 14 балки оси становится угловым радиусом R2. Угловые радиусы R1 и R2 больше внутреннего радиуса R3 внутренней периферийной поверхности 26.

После соединения двух оболочек 12 и 14 балки оси между двумя оболочками 12, 14 балки оси и усиливающим элементом 22 образуется соединение с жесткой фиксацией в сечении. В частности, плоские участки 30 усиливающего элемента 22 прилегают к плоским участкам 34 внутренней периферийной поверхности 26. В области переходов 28 усиливающий элемент 22 расположен на расстоянии от соответствующих переходов 36 внутренней периферийной поверхности 26. Было обнаружено, что из-за суммирования допусков в процессе производства оболочек 12, 14 балки оси и усиливающего элемента 22 и в результате соединения оболочек 12, 14 балки оси предпочтительным является такая жесткая фиксация, при которой угловые радиусы расположены на расстоянии друг от друга.

Из-за расположения плоских участков 34 внутренней периферийной поверхности 26 под углом друг к другу трубчатый корпус 32 имеет некруглое (не округлое) сечение. Из-за расположения плоских участков 30 под углом друг к другу усиливающий элемент 22 также имеет некруглое (не округлое) сечение.

Сварной шов 24 может быть предусмотрен таким образом, чтобы он соединял только оболочки 12 и 14 балки оси (см. пример участка сварного шва 24А на фиг. 2). Тем не менее, сварной шов 24 может быть также предусмотрен так, чтобы он дополнительно крепил усиливающий элемент 22 к трубчатому корпусу 32 (к оболочкам 12, 14 балки оси) (см. пример участка сварного шва 24В на фиг. 2).

Если к трубчатому корпусу 32 балки привариваются, например, консоль 20 или металлические полосы, соединительные планки, зажимные пластины или иные соединения с ходовой частью, то колебание жесткости уменьшается за счет усиливающего элемента 22. В результате снижается локальная нагрузка на оболочки 12, 14 балки оси у контактных кромок и на сварном шве 24.

Усиливающий элемент 22 может, в частности, выступать вдоль продольной оси А балки 10 за пределы соединения с ходовой частью (крепежной области соединения с ходовой частью). Предпочтительно, чтобы при этом усиливающий элемент 22 был по-прежнему полностью расположен внутри трубчатого корпуса 32 балки относительно продольной оси А.

В предпочтительном дополнительном варианте осуществления изобретения усиливающий элемент 22 имеет непрерывно (постоянно) сужающийся конец (конечную область) относительно продольной оси А (не показано). Иными словами, усиливающий элемент 22 содержит одну или две конечные области, в которых толщина стенок усиливающего элемента 22 непрерывно уменьшается. Это может дополнительно предотвратить резкие колебания жесткости.

На фиг. 3 изображены два дополнительных примера осуществления изобретения с непосредственным соединением трубчатого корпуса 32 с компонентом 42 ходовой части. Усиливающий элемент 22 снова был вставлен перед соединением оболочек 12, 14 балки оси в оболочку 12 или 14.

С левой стороны сечения на фиг. 3 изображен вариант осуществления изобретения, в котором сварной шов 24А соединяет друг с другом первую и вторую оболочки 12, 14 балки оси. Сварной шов 24А не соединяет усиливающий элемент 22 с оболочками 12, 14 балки оси. Усиливающий элемент 22 может быть, например, вклеен в первую оболочку 12 балки оси. Первая оболочка 12 балки оси в смонтированном состоянии может быть верхней или нижней оболочкой балки оси.

С правой стороны сечения на фиг. 3 изображен вариант осуществления изобретения, в котором сварной шов 24В соединяет друг с другом первую и вторую оболочки 12, 14 балки оси, а также усиливающий элемент 22.

На фиг. 3 усиливающий элемент 22 представляет собой открытый профиль. В частности, усиливающий элемент представляет собой W-образный профиль с увеличенной толщиной стенки центральной части в области гнезда 38 для крепежного средства 40. В других вариантах осуществления изобретения при необходимости усиливающий элемент может представлять собой другой открытый профиль, например, I-образный, L-образный или U-образный.

Крепежное средство 40 может быть выполнено, например, в виде винта (левая сторона на фиг. 3) или болта, например, центрового болта (правая сторона на фиг. 3). Крепежное средство 40 может проходить в гнездо 38 через отверстие 44, например, просверленное в трубчатом корпусе 32 балки. Крепежное средство 40 может соединять усиливающий элемент 22 с трубчатым корпусом 32 балки и/или со схематически обозначенным компонентом 42 ходовой части.

Отверстие 44 и гнездо 38 могут быть выполнены, например, в процессе механической обработки трубчатого корпуса 32 балки и усиливающего элемента 22. Например, отверстие 44 и гнездо 38 могут быть просверлены. Гнездо 38 и/или отверстие 44 могут дополнительно иметь резьбу для крепежного средства 40. Механическая обработка производится предпочтительно на этапе, когда оболочки 12, 14 балки оси уже соединены друг с другом. Жесткая фиксация между трубчатым корпусом 32 балки и усиливающим элементом 22 может удерживать усиливающий элемент 22 в необходимом положении в процессе механической обработки. С другой стороны, также существует возможность удержания усиливающего элемента 22, например, сварным швом 24В и/или клеем.

Трубчатый корпус 32 балки в процессе эксплуатации заполняется смазочным средством, например, смазочным маслом. Во избежание утечки масла через отверстие 44 может быть предусмотрено уплотнение 46. Уплотнение 46 охватывает гнездо 38 и герметизирует зону между усиливающим элементом 22 и трубчатым корпусом 32 балки. В предпочтительном варианте осуществления изобретения уплотнение 46 может быть выполнено в виде валика клея, который дополнительно удерживает усиливающий элемент 22 на трубчатом корпусе 32 балки.

Примерами применения такого варианта осуществления изобретения являются, например, непосредственное резьбовое соединение пневматической рессоры с балкой оси, непосредственное резьбовое соединение пластинчатой пружины, жесткая фиксация с компонентом ходовой части и непосредственное резьбовое соединение с кронштейном пневмобаллона.

Благодаря непосредственному соединению с компонентом 42 ходовой части возможна конструкция с оптимизацией по весу. Кроме того, это позволяет отказаться от дополнительных элементов конструкции и операций монтажа. Помимо этого, непосредственное соединение позволяет отказаться от сварных швов для крепления консолей или металлических полос. Непосредственное соединение к тому же избавляет от необходимости жесткой фиксации по заданному внешнему размеру сечения оси.

Непосредственное соединение компонента ходовой части также может быть выполнено на внешних сторонах трубчатого корпуса 32 балки.

В варианте осуществления изобретения с открытым профилем усиливающего элемента 22, как показано, например, на фиг. 3, усиливающий элемент 22 может деформироваться или не деформироваться при сжатии оболочек 12, 14 балки оси. Если деформация имеет место, то в описанном на примере фиг. 2 варианте осуществления изобретения она возникает преимущественно в области переходов 28 между плоскими участками 30.

В изображенном на фиг. 3 варианте осуществления изобретения с открытым профилем усиливающего элемента 22 этот элемент 22 дополнительно имеет непрерывно (постоянно) сужающиеся концы (конечные области) относительно поперечной оси трубчатого корпуса 32 балки, проходящей перпендикулярно продольной оси А.

На фиг. 4 изображены два других варианта осуществления изобретения с непосредственным соединением с компонентом ходовой части. Усиливающий элемент 22 снова был вставлен перед соединением оболочек 12, 14 балки оси в одну из оболочек балки оси.

С левой стороны изображен вариант осуществления изобретения, в котором усиливающий элемент 22 представляет собой закрытый профиль, как в варианте осуществления на фиг. 2. Этот вариант осуществления изобретения, изображенный с левой стороны на фиг. 4, дополнительно включает в себя область с увеличенной толщиной стенки для создания гнезда 38 для крепежного средства 40.

С правой стороны изображен вариант осуществления изобретения, в котором усиливающий элемент продолжается за пределами трубчатого корпуса 32 балки. В частности, усиливающий элемент 22 содержит выступ 48. Этот выступ 48 продолжается в радиальном направлении относительно продольной оси балки 10 (см. продольную ось А на фиг. 1). Выступ 48 может быть зафиксирован на внешней поверхности корпуса 32 с помощью сварного шва 50, например, шва по окружности. На выступе 48 могут быть закреплены компоненты ходовой части, как в случае с консолью 20 в варианте осуществления изобретения, показанном на фиг. 2.

Выступ 48 продолжается через отверстие 52 в трубчатом корпусе 32 балки.

На фиг. 5 показано, что отверстие 52 может быть предусмотрено в оболочках 12, 14 балки оси. На фиг. 5 изображены оболочки 12, 14 балки оси перед соединением. В каждой из двух оболочек 12, 14 балки оси выполнена прорезь 52А, 52В, например, путем фрезерования. После соединения оболочек 12, 14 балки оси две прорези (карманы) 52А и 52В образуют отверстие 52. Также существует возможность образования отверстия 52 только одной из двух оболочек 12, 14 балки оси.

В смонтированном состоянии, показанном на фиг. 4, результирующая нагрузка на выступ 48 от предварительного напряжения при монтаже и от возникающих в процессе эксплуатации нагрузок воздействует не напрямую на оболочки 12,14 балки оси. Вектор нагрузки распределяется на стенку трубчатого корпуса 32 балки в области отверстия 52 и на жесткую фиксацию между усиливающим элементом 22 и трубчатым корпусом 32 балки. Для оболочек 12, 14 балки оси колебание жесткости минимизируется на выступе 48, который служит в качестве консоли. Это также относится к внешнему сварному шву 50, испытывающему меньшие нагрузки.

Как показано на фиг. 4, вариант осуществления с выступом 48 можно комбинировать с непосредственным соединением с компонентом 42 ходовой части.

Специалисты могут отметить, что отдельные признаки описанных здесь вариантов осуществления изобретения можно комбинировать друг с другом. Тем самым, все признаки вариантов осуществления изобретения раскрываются независимо друг от друга, так что возможны комбинация отдельных признаков и/или удаление отдельных признаков, если при этом не возникает противоречий. Например, все варианты осуществления могут включать в себя соединительный компонент с непрерывно истончающимися концевыми областями и/или использоваться для непосредственного соединения с компонентом ходовой части.

Данное изобретение не ограничивается предпочтительными примерами осуществления, которые были описаны выше. Более того, возможно множество вариантов и модификаций, в которых также будет использована идея данного изобретения, и, поэтому такие варианты будут входить в объем правовой охраны. В частности, данное изобретение претендует на защиту предмета и признаков из зависимых пунктов формулы изобретения вне зависимости от отсылки к соответствующим пунктам формулы.

Список номеров позиций

10 Балка оси (балка моста)

12 Первая оболочка балки оси

14 Вторая оболочка балки оси

16 Шейка оси

18 Тормозной фланец

20 Консоль

22 Усиливающий элемент

24 Сварной шов

24А Сварной шов между первой и второй оболочками оси

24В Сварной шов между первой, второй оболочками оси и усиливающим элементом

26 Внутренняя периферийная поверхность

28 Переход

30 Плоский участок

32 Трубчатый корпус

34 Плоский участок

36 Переход

38 Гнездо

40 Крепежное средство

42 Компонент ходовой части

44 Отверстие

46 Уплотнение

48 Выступ

50 Сварной шов

52 Отверстие

52А Первая прорезь

52В Вторая прорезь

А Продольная ось балки

R1 Радиус в области перехода до соединения оболочек балки оси

R2 Радиус в области перехода после соединения оболочек балки оси

R3 Радиус в области перехода (после соединения оболочек балки оси).

Реферат

Группа изобретений относится к балке оси транспортного средства хозяйственного назначения. Балка (10) моста включает соединенные первую (12) и вторую (14) оболочки для формирования трубчатого корпуса (32) и усиливающий элемент (22). Трубчатый корпус (32) имеет внутреннюю периферийную поверхность (26) с группой плоских участков (34). Усиливающий элемент (22) имеет некруглое поперечное сечение, размещен внутри трубчатого корпуса (32) и частично прилегает к плоским участкам (34) внутренней периферийной поверхности (26) трубчатого корпуса (32). Усиливающий элемент (22) содержит группу частей, которые, в частности, свободно прилегают друг к другу или соединены между собой, предпочтительно сварены или склеены. В частности, усиливающий элемент (22) имеет открытый профиль или усиливающий элемент (22) выступает за пределы крепежной области (20) и имеет непрерывно уменьшающуюся толщину стенки, или балка содержит одно или группу крепежных средств (40), которые крепят усиливающий элемент (22) к трубчатому корпусу (32), или уплотнение (46) расположено между усиливающим элементом (22) и трубчатым корпусом (32) в области вокруг крепежного средства (40) и представляет собой валик клея. Достигается улучшение характеристик прочности балки оси. 3 н. и 11 з.п. ф-лы, 5 ил.

Комментарии